Изобретение относится к металлургической промышленности, а именно к комбинированной упрочняющей химико-термической обработке поверхности стальных изделий и инструмента, работающих в условиях локального изнашивания.

Одной из основных причин выхода из строя машин и механизмов является изнашивание на деталях рабочих поверхностей. Причем разрушение происходит не по всей поверхности изделия, а на участках, которые находятся под действием сложного комплекса нагрузок: трение, удар и знакопеременные нагрузки. Эксплуатационные свойства отдельных областей поверхности деталей можно повысить за счет изменения и модификации структуры материала. Металлический материал с крупным зерном имеет более низкую твердость, чем материал с мелкозернистой структурой. Измельчение структуры металла происходит наиболее эффективно при помощи поверхностной деформационной обработки. Данный метод позволяет создать поверхностный слой с мелкозернистой структурой на отдельных участках детали. Изделие с наружным слоем, имеющим мелкозернистую структуру, при мягкой и пластичной сердцевине, лучше сопротивляется удару и динамической нагрузке [С.А. Фирстов Поверхностное упрочнение изделий сложной формы с использованием комплексных схем деформирования // Институт проблем материаловедения им. И.Н. Францевича НАН Украины, Киев. 2013. Вып. 19. С. 7-14]. Однако, материал после деформационной обработки не имеет достаточной износостойкости для большинства условий эксплуатации деталей машин и механизмов.

Известен способ обработки поверхностей деталей газопламенным напылением (патент РФ 2155119, С23С 4/12, 27.08.2000), при котором напыляемый металл подают на определенную область в порошковом виде через направляющую втулку распылительной головки струей сжатого воздуха. Подачу смеси осуществляют через штуцер, установленный на направляющей втулке.

Недостатками данного способа являются:

- недостаточная в некоторых случаях прочность сцепления покрытий с основой при испытании на нормальный отрыв;

- наличие пористости и других видов несплошностей;

- сложность регулирования толщины непрерывного покрытия.

Также известен способ нанесения покрытий детонационным способом для упрочнения деталей, работающих в условиях повышенного коррозионного, эрозионного и абразивного воздействия в различных отраслях машиностроения (патент РФ 2106915, B05D 1/00, 20.03.1998), который производят дискретно-локальными участками поверхности детали с использованием передвижной защитной камеры. Операции предварительной подготовки поверхности, напыления и последующей механической обработки производят за одну установку обрабатываемой детали.

Недостатками данного способа являются:

- после останова процесса происходит релаксация внутренних напряжений в поверхности и покрытии и создание условий для последующего отслоения следующих порций покрытий;

- возможность разрушения сцепления поверхностей из-за неоднородности;

- сложность равномерного распределения покрытия и регулирования его толщины.

Наиболее близким по достигаемому эффекту к заявленному является способ локальной обработки стального изделия при ионном азотировании в магнитном поле (патент РФ 2640703, С23С 8/36, 11.01.2018), который заключается в следующем: стальное изделие подвергают вакуумному нагреву в плазме азота повышенной плотности, которую создают в тороидальной области осциллирующих электронов, движущихся по циклоидальным замкнутым траекториям, образованной в скрещенных электрических и магнитных полях, при этом изделие располагают так, чтобы участок, подлежащий обработке, находился в зоне плазмы азота повышенной плотности, с возможностью интенсификации процесса диффузионного насыщения этого участка, причем плавный переход от азотированного слоя в магнитном поле к азотированному слою вне магнитного поля осуществляют по мере отдаления от магнитной системы.

Недостатком прототипа является отсутствие возможности формировать на обрабатываемом изделии локальные участки упрочненного слоя с плавным градиентом прочностных свойств.

Задачей предлагаемого изобретения является повышение прочностных и трибологических характеристик поверхности стальных изделий и инструмента.

Техническим результатом является повышение износостойкости поверхности за счет формирования на изделии локальных участков упрочненного слоя, имеющих плавный градиент механических свойств от поверхности в сторону сердцевины изделия.

Задача решается, а технический результат достигается тем, что в способе обработки изношенных локальных участков поверхности стальной детали, включающим деформационную обработку изношенных локальных участков поверхности стальной детали и последующее низкотемпературное ионное азотирование стальной детали, в отличие от прототипа, при деформационной обработке осуществляют локальное упрочнение изношенных локальных участков поверхности стальной детали путем дробеструйной обработки с возможностью интенсификации диффузионного насыщения азотом указанных участков при последующем низкотемпературном ионном азотировании, при этом ионное азотирование проводят при температуре 400-450 °С.

Обеспечить требуемую износостойкость поверхности изделий позволяет ионное азотирование. В процессе данной обработки ноны азота ускоряются электрическим полем, бомбардируют поверхность детали и, таким образом, создают условия для активной диффузии атомарного азота в кристаллическую решетку металла и формирования азотированного слоя с повышенной твердостью. После азотирования наблюдается значительное увеличение поверхностной микротвердости (до 5-7 раз), которое связано с образованием на поверхности образцов нитридного слоя и наличием диффузионной зоны [Агзамов Р.Д., Тагиров А.Ф., Николаев А.А. Исследование влияния режимов низкотемпературного ионного азотирования на структуру и свойства титанового сплава ВТ6// ФГБОУ ВО УГАТУ. 2017. Т.21, №4(78). С. 11-17].

При комбинации методов поверхностной деформационной обработки и последующего низкотемпературного ионного азотирования при температуре 400-450 °С возможно получение упрочненного поверхностного слоя на отдельных участках изделия с требуемыми показателями стойкости к удару и сопротивляемости к износу.

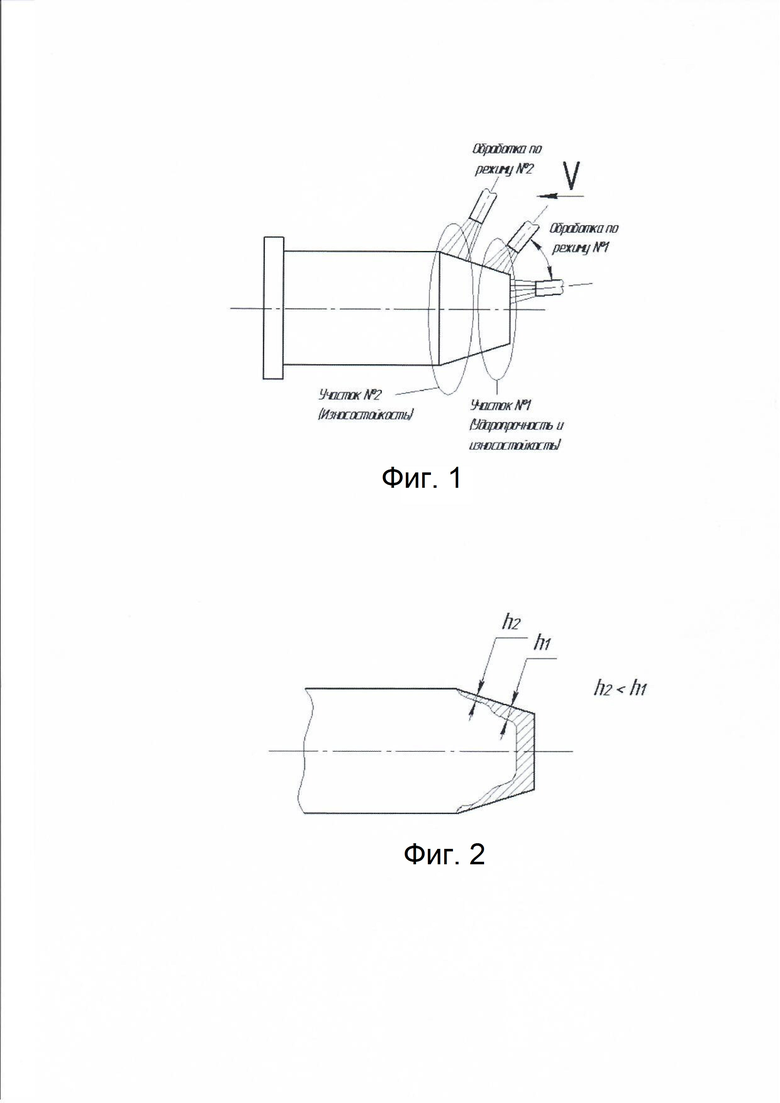

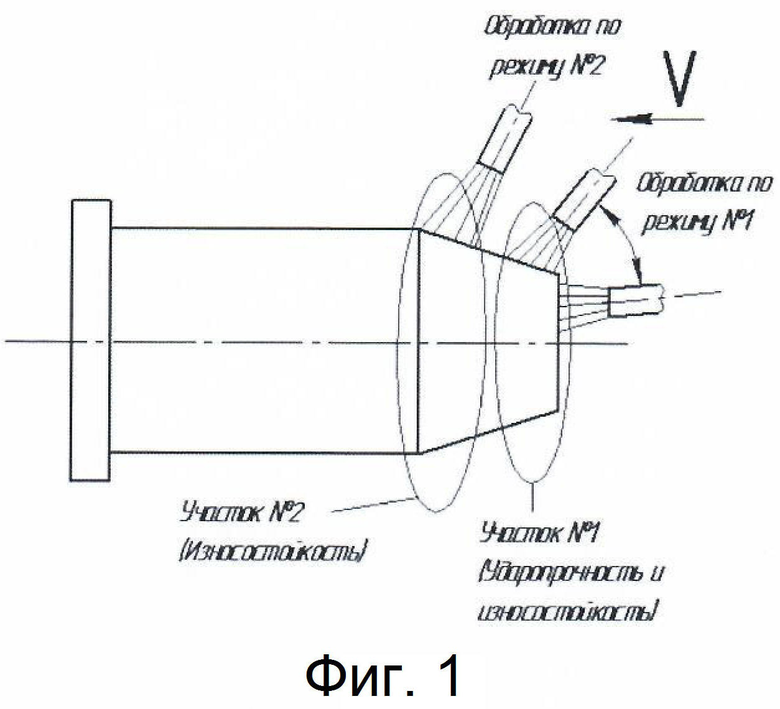

Сущность изобретения поясняется чертежами, на фиг. 1 представлена схема создания на изделии локальных участков с мелкозернистой структурой, где участок №1 соответствует обработке по режиму 1, а участок №2 - по режиму 2. На фиг. 2 схематично показаны получаемые в результате деформационной обработки различные по толщине поверхностные слои с мелкозернистой структурой.

Пример конкретной реализации способа.

Реализация способа показана на примере обработки детали - пуансона. Изнашивание данного изделия происходит не по всей поверхности, а в локальной зоне. Причем участок №1 находится в условиях высоких ударных нагрузок и незначительному трению, а участок №2 подвергается преимущественно трению. На первом этапе локальную зону подвергают виброударной обработке при различных режимах. При режиме 1 обрабатывают участок №1, зона наибольших ударных нагрузок.

Далее при режиме 2 обрабатывают участок №2. зона высокого трения. В результате такого деформационного воздействия на локальной области изделия образуются поверхностные слои различной толщины h1>h2 и свойствами. Распределение микротвердости В поперечном сечении детали после данной обработки имеет вид, показанный на фиг. 2. Затем осуществляют низкотемпературное ионное азотирование в следующем порядке. Деталь 4 подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают рабочим газом 5-10 минут при давлении 1000-1330 Па, затем откачивают рабочий газ до давления 20-30 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-1000 В осуществляют катодное распыление. После 5-10-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 300 Па, необходимое для эффективной обработки. В качестве рабочего газа используется газовая смесь азота, аргона и водорода (N2 30% + Аr 65% + Н2 5%). Азотирование в тлеющем разряде производят при давлении газа р=3500 Па и напряжении между электродами U=460 В в течение 8 ч и температуре 430°С. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки деталь вместе с вакуумной камерой охлаждают под вакуумом до комнатной температуры. По окончании охлаждения в вакуумную камеру напускают атмосферный газ и извлекают обработанную деталь. Распределение микротвердости в поперечном сечении детали после низкотемпературного ионного азотирования имеет вид кривой.

Заявляемый способ позволяет расширить функциональные возможности ионного азотирования и повысить прочностные, трибологические характеристики поверхности, контактную долговечность и износостойкость стальных деталей при низкотемпературной обработке в тлеющем разряде за счет формирования поверхностного слоя с ультрамелкозернистой структурой материала детали путем дробеструйной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ МАКРОНЕОДНОРОДНОЙ СТРУКТУРЫ НА ПОВЕРХНОСТИ МАТЕРИАЛОВ | 2017 |

|

RU2662518C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| Способ подбора дозы микрошариков для дробеструйной обработки, обеспечивающей поверхностное пластическое деформирование детали из легированной стали для активации поверхности детали перед азотированием | 2023 |

|

RU2806001C1 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534906C1 |

| СПОСОБ ИОННОГО АЗОТИРОВАНИЯ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2023 |

|

RU2812940C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2664106C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ МАТЕРИАЛА С ЭФФЕКТОМ ПОЛОГО КАТОДА ПРИ ИОННОМ АЗОТИРОВАНИИ | 2013 |

|

RU2534697C1 |

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ СОЗДАНИЯ НЕОДНОРОДНОЙ СТРУКТУРЫ МАТЕРИАЛА ПРИ АЗОТИРОВАНИИ В ТЛЕЮЩЕМ РАЗРЯДЕ | 2009 |

|

RU2409699C1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2625864C1 |

Изобретение относится к металлургической промышленности, а именно к комбинированной упрочняющей химико-термической обработке поверхности стальных изделий и инструмента, работающих в условиях локального изнашивания. Способ обработки изношенных локальных участков поверхности стальной детали включает деформационную обработку изношенных локальных участков поверхности стальной детали и последующее низкотемпературное ионное азотирование стальной детали, причем при деформационной обработке осуществляют локальное упрочнение изношенных локальных участков поверхности стальной детали путем дробеструйной обработки с возможностью интенсификации диффузионного насыщения азотом указанных участков при последующем низкотемпературном ионном азотировании, при этом ионное азотирование проводят при температуре 400-450°С. Технический результат заключается в повышении износостойкости поверхности за счет формирования на изделии локальных участков упрочненного слоя, имеющих плавный градиент механических свойств от поверхности в сторону сердцевины изделия. 2 ил., 1 пр.

Способ обработки изношенных локальных участков поверхности стальной детали, включающий деформационную обработку изношенных локальных участков поверхности стальной детали и последующее низкотемпературное ионное азотирование стальной детали, отличающийся тем, что при деформационной обработке осуществляют локальное упрочнение изношенных локальных участков поверхности стальной детали путем дробеструйной обработки с возможностью интенсификации диффузионного насыщения азотом указанных участков при последующем низкотемпературном ионном азотировании, при этом ионное азотирование проводят при температуре 400-450 °С.

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| Способ упрочнения поверхности деталей | 1987 |

|

SU1497269A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2001 |

|

RU2198954C2 |

| WO 2012172270 A1, 20.12.2012. | |||

Авторы

Даты

2022-03-15—Публикация

2021-04-02—Подача