Изобретение относится к производству алюминия электролизом расплавленных солей и может быть использовано для переработки шламов этого производства.

Производство алюминия сопровождается образованием значительных объемов шламов, содержащих соединения алюминия, фтора, серы, углерод и смолистые вещества, часть из которых после соответствующей переработки можно вернуть в процесс электролиза в виде вторичного сырья. Так на одну тонну алюминия-сырца образуется до 20 кг пылеобразных твердых отходов, которые до настоящего времени направляются на шламовые поля.

Масштабная утилизация и переработка мелкодисперсных фтор, углерод содержащих отходов, сосредоточенных на шламовых полях, является одной из актуальных экологических задач алюминиевого производства. Известны решения по утилизации шламов путем введения добавок мелкодисперсных отходов в бокситовую или нефелиновую шихту в производстве глинозема, в керамическую массу в производстве строительных материалов, в сырьевую смесь в качестве минерализаторов в производстве цемента. Однако количество этих добавок невелико и составляет от 1-2% в глиноземном, цементном производстве и до 20% в производстве керамических материалов [Б.П. Куликов, Ю.И. Сторожев. Пылегазовые выбросы алюминиевых электролизеров с самообжигающимися анодами. Красноярск, СФУ, 2012, 268 с.].

Известен способ утилизации отходов, полученных при производстве алюминия методом электролиза, который предусматривает окисление отходов в реакторе с ожиженным слоем с получением продукта, пригодного для возвращения в процесс производства алюминия. Окисление ведут при 785-795°С [Патент США №4053375, С25С 3/06, 1977 г.] Этот способ обеспечивает высокий выход возвратного продукта, но в нем имеется высокое содержание сульфатов натрия, что негативно сказывается на качестве вторичного криолита, использование которого в процессе производства первичного алюминия проблематично, поскольку снижаются технологические показатели производства алюминия.

Близким по технической сущности и наличию сходных признаков к предлагаемому изобретению является способ переработки фторуглеродсодержащих отходов (шламов), полученных при производстве алюминия методом электролиза, который включает подачу в реактор твердых фторуглеродсодержащих отходов и кислородсодержащего газа, окислительный обжиг с получением вторичного сырья для производства алюминия. При этом на обжиг подают мелкодисперсные фторуглеродсодержащие и серусодержащие отходы, в которых поддерживают весовое отношение фтора к сере не менее 4:1, а в качестве кислородсодержащего газа подают на обжиг анодные газы электролитического производства алюминия из организованной системы газоочистки, причем отходы подают в виде суспензии, в которой поддерживают весовое отношение Ж : Т, равным (0,5-1,5):1 [Патент РФ №2247160, С22В 7/00, С25С 3/06, 2005 г]. Основной недостаток технологии - высокое (до 2,0% вес.) содержание железа во вторичном сырье, что ограничивает его применение. Кроме того, в анодных газах, подаваемых в реактор на окислительный обжиг, недостаточно кислорода, поскольку они проходят первую ступень газоочистки в горелочных устройствах, в которых при правильной организации процесса дожигания требуется избыточный расход воздуха.

Известен так же способ утилизации шламов алюминиевого производства, включающий сушку и окислительный обжиг шлама в реакторе с получением вторичного сырья для производства алюминия, отличающийся тем, что перед сушкой шлам промывают водой в течение 30-70 мин при температуре не менее 70°С и весовом соотношении воды и шлама (3-9):1 для удаления сульфата натрия, обезвоживают до содержания влаги 10-20%, а сушку и окислительный обжиг осуществляют одновременно при температуре 780-800°С, и полученное для производства алюминия вторичное сырье подвергают электролизу в электролизной ванне. При этом шлам промывают водой, подогретой выходящими из реактора дымовыми газами. [Патент РФ №2620844, С22В 7/00 Заявка: 2016111214, 25.03.2016, опубл. 30.05.2017 Бюл. №16] Последний наиболее близок к заявляемому. Основной недостаток, принятого за прототип способа, состоит в низкой удельной производительности оборудования при промывке шлама и высоком расходе промывной воды. Эта техническая проблема и сопутствующие ей энергетические расходы может быть разрешена при реализации заявляемого технического решения.

Сущность заявляемого изобретения состоит в том, что в способе утилизации шламов алюминиевого производства, включающем промывку водой, сушку и окислительный обжиг шлама с получением вторичного сырья для производства алюминия, отличается то, что промывку шлама осуществляют в присутствии флокулянта на основе гидролизованного полиакриламида в пульсационных колонных аппаратах, работающих в режиме идеального вытеснения.

При этом шлам промывают с использованием флокулянта марки «цетаг 7648» при его расходе 5 г на тонну шламов в виде 0,01% водного раствора, линейную скорость восходящего потока выдерживают в пределах 15-20 м/ч, а сушку и обжиг осуществляют в СВЧ поле.

В колоннах используют пакет завихряющей насадки, типа КРИМЗ. Этот

технический прием призван обеспечить минимальные расходы воды на промывку твердой фазы шламов от сульфатов, а флоокуляция суспензии гидролизованными формами полиакриламида призвана достигнуть высоких линейных скоростей восходящего потока, что исключает вынос твердой фазы из колонны и гарантирует высокую удельную производительность колонных пульсационных аппаратов.

Экспериментально установлено, что производные полиакриламида, независимо от их природы на порядок и более увеличивают отстойно-фильтрационные характеристики шламовых суспензий. Наиболее высокие показатели в этом аспекте обнаруживает флоокулянт марки «цетаг 7648» при минимальных его расходах на тонну шламов. Скорость осаждения шламовых суспензий при использовании «Цетаг 7648» достигает 40 м/час. С учетом времени запаздывания флоокуляции при смешении в колонне наиболее оптимальным признана линейная скорость восходящего потока в пределах 20 м/ч. Сушка и обжиг с использованием СВЧ излучения органично вписываются в производственные циклы электролиза алюминия благодаря высокому энергетическому потенциалу отрасли. Этот технический прием реализуется без привлечения посторонних энергетических источников и исключает экологические риски.

Сущность заявляемого техническогорешения поясняется примерами:

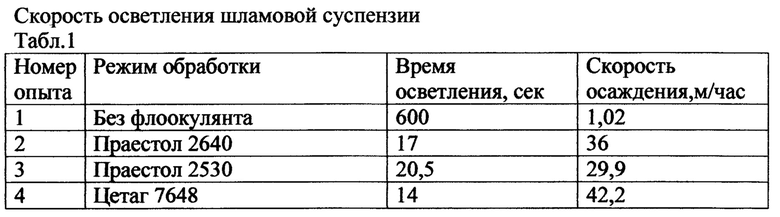

Пример 1. Навеску шлама массой 100 г распульповывали в 300 мл воды. Суспензию переливали в мерный цилиндр с герметичной пробкой. В цилиндр добавляли по 5 мм 0,1:% водного раствора флоокулянта. После перемешивания с флоокулянтом определяли скорость осветления раствора. Результаты достигнутых скоростей осветления представлены в таблице 1.

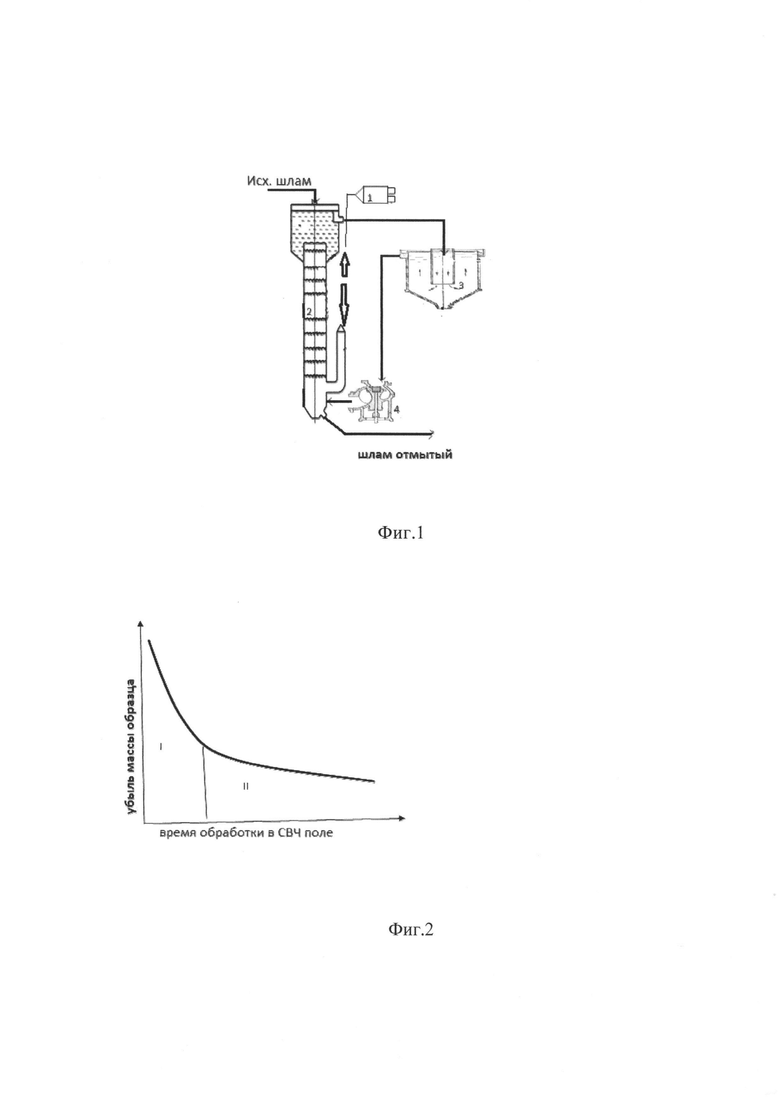

Пример 2.Для проведения процесса отмывки шлама от сульфат-иона использовали лабораторную пилотную установку на основе пульсационной колонны. (Фиг. 1) Где 1 - пульсатор пневматический, 2 - колонна пульсационная, 3 - отстойник 4 - насос циркуляционный. В качестве флоокулянта использовали «Цетаг 7648».с дозировкой эквивалентной описанному в примере 1. В результате моделирования процесса достигнута максимальная линейная скорость восходящего потока, равная 20 м/час. При этом вынос твердой фазы с верхним сливом колонны не обнаружен. Режим флоокуляции устойчивый. При исходной концентрации 7,6 г/л по сульфату, достигнута отмывка твердой фазы на 96%.

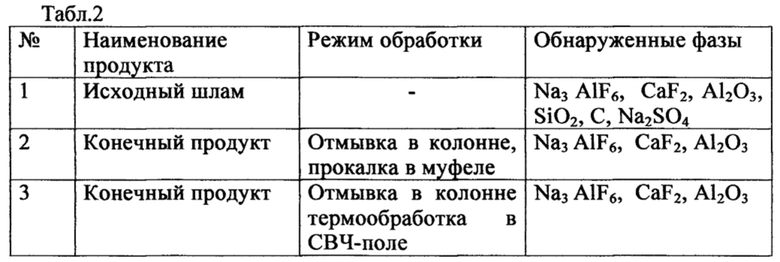

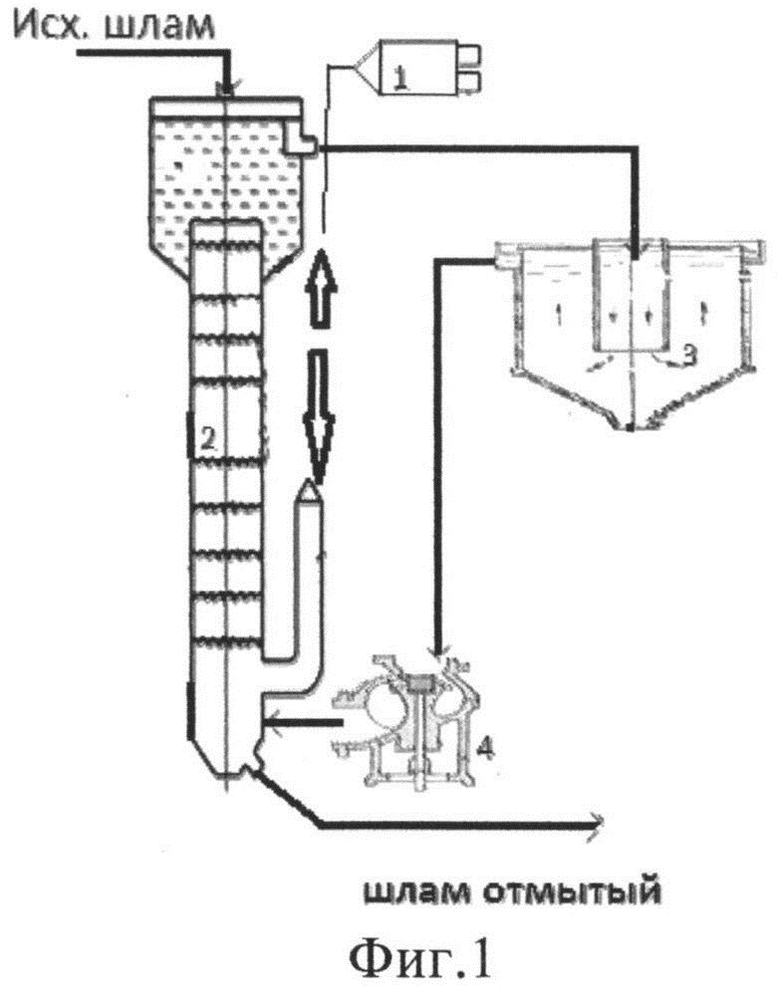

Пример 3. Твердую фазу массой 50 г естественной влажности (нижняя разгрузка колонны) помещали в кварцевый тигель. Для термообработки использовали бытовую СВЧ-печь, мощностью 1 КВт. Контроль за процессом осуществляли по убыли массы образца периодически взвешивая кварцевый тигель с содержимым. График убыли веса представлен на фиг. 2 Начальный участок потери массы с высокой скоростью (I) обусловлен испарением остаточной воды. Более пологий участок потери массы (II) во времени соответствует окислению углерода. Результаты рентгенофазовых исследований исходного образца отходов и образца после обработки в СВЧ поле представлены в таблице 2

Результаты рентгенофазовых исследований.

Таким образом, в рамках заявляемых режимов в пульсационной колонне достигается более качественная отмывка флоокулированной твердой фазы от сульфат-иона, а в процессе термобработки удаляется углерод. При этом обеспечиваются высокие технико-экономические показатели за счет высоких удельных нагрузок, достигаемых в рабочем сечении пульсационной колонны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2620844C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2003 |

|

RU2247160C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2616753C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2015 |

|

RU2586389C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМА ГАЗООЧИСТКИ ПРОИЗВОДСТВА ПЕРВИЧНОГО АЛЮМИНИЯ | 1995 |

|

RU2098499C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2011 |

|

RU2472865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ ИЗ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2627431C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| СПОСОБ РЕЦИКЛИНГА ОТХОДОВ АЛЮМИНИРОВАННЫХ УПАКОВОЧНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2526067C1 |

Изобретение относится к проблеме рецикла шламов электролиза алюминия. Способ включает отмывку шламов водой, сушку и окислительный обжиг с получением вторичного сырья для производства алюминия. При отмывке шлама используют флокулянт на основе гидролизованного полиакриламида в пульсационных колонных аппаратах, работающих в режиме идеального вытеснения. Способ позволяет проводить более качественную отмывку флокулированной твердой фазы от сульфат-иона. 1 з.п. ф-лы, 2 ил., 2 табл., 3 пр.

1. Способ утилизации шламов алюминиевого производства, включающий промывку подогретой водой, сушку и окислительный обжиг шлама с получением вторичного сырья для производства алюминия, отличающийся тем, что промывку шлама осуществляют в присутствии флокулянта на основе гидролизованного полиакриламида в пульсационных колонных аппаратах, работающих в режиме идеального вытеснения.

2. Способ по п. 1, отличающийся тем, что шлам промывают с использованием флокулянта марки «цетаг 7648» при его расходе 5 г на тонну шламов в виде 0,01% водного раствора, линейную скорость восходящего потока выдерживают в пределах 15-20 м/ч, а сушку и обжиг осуществляют в СВЧ поле.

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА | 2016 |

|

RU2620844C1 |

| НИЗОВ В.А | |||

| и др | |||

| Отмывка водорастворимых частей шлама | |||

| Химический и минералогический состав шламового поля ГУП "ТАЛКО" | |||

| Технические науки | |||

| Традиции и инновации | |||

| Материалы III международной научной конференции г | |||

| Самара, 20-23 марта 2018, Казань, Молодой ученый, опубл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЕВОГО ШЛАКА | 2013 |

|

RU2540317C2 |

| RU | |||

Авторы

Даты

2020-01-15—Публикация

2018-05-07—Подача