Предлагаемое изобретение относится к области техники детектирования ионизирующего излучения при помощи сцинтилляционных детекторов и может быть применено в различных ее отраслях.

Сцинтилляционные детекторы используются в различных областях, например, в медицинской технике, в частности, в позитронной эмиссионной томографии (ПЭТ), однофотонной эмиссионной компьютерной томографии (ОФЭКТ); в системах интроскопии для дистанционного досмотра. В физике высоких энергий сцинтилляционные детекторы используются, например, в экспериментах на ускорителях на встречных пучках, таких как Большой адронный коллайдер (БАК) в Европейском центре ядерных исследований (ЦЕРН).

Технические характеристики сцинтилляционных детекторов, такие как энергетическое, временное и пространственное разрешение, чувствительность, существенно зависят от того, каким образом сцинтилляционные элементы (в форме монокристаллов, керамики или стекла) собраны в детектор, а также от характеристик светоотражающих поверхностей, используемых для покрытия сцинтиллятора. Так, от характеристик светоотражающего покрытия зависят как количество регистрируемого света, испущенного сцинтиллятором, так и временные характеристики светового сигнала, а от этого, в свою очередь, зависят временное, энергетическое и пространственное разрешение детектора. Важной прикладной задачей является повышение светосбора в активных элементах сцинтилляционных детекторов, так как это потенциально обеспечит увеличение чувствительности регистрирующей системы и улучшение потребительских параметров таких детекторов.

Решение этих задач зависит и от выбранных способов нанесения светоотражающих покрытий. Однако известные способы нанесения отражающих покрытий достаточно длительные и трудоемкие, поскольку выполняются вручную и подразумевают значительное количество процедур.

В настоящее время большое распространение получили сцинтилляционные детекторы на основе пикселей, собранных в матрицы. Такие детекторы позволяют повысить пространственное разрешение детекторов при использовании с матричными фотоприемниками. Сборка матриц из сцинтилляционных элементов (как правило пикселей квадратного сечения со стороной квадрата 2-3 мм и длиной до 20-30 мм) осуществляется вручную путем нанесения отражающего покрытия из специальной краски на каждый пиксель и их соединения друг с другом в блоки до 10×10 штук [P. Lecoq, М. Korzhik and A. Gektin, Inorganic Scintillators for Detecting Systems, Springer, 2017, 408 р.]. Так, для коммерчески доступной краски на основе пигмента диоксида титана EJ-510 (Eljen Technology) рекомендовано нанесение тройного покрытия с общей толщиной 110 мкм. [https://eljentechnology.com/products/accessories/ej-510-ej-520].

В экспериментальных установках по физике частиц и высоких энергий используются кристаллические детекторы, включающие тонкие элементы, как правило, квадратного или круглого сечения в несколько мм2 и длиной до 100 мм или более, между которыми находится поглотитель, состоящий из металла или сплава [K. Pauwels, М. Lucchini, A. Benaglia, Е. Auffray, Calorimeter designs based on fibre-shaped scintillators, pp 231-241, Engineering of Scintillation Materials and Radiation Technologies Proceedings of ISMART 2016, Springer]. Изготовление таких детекторных модулей является достаточно трудоемким процессом, что делает сборку матриц для пиксельного детектора дорогостоящей.

Известен способ создания отражающих поверхностей для матриц сцинтилляционных элементов, состоящий в том, что сцинтилляционные элементы позиционируются при помощи разделителей, например, - полимерной лески, и пространство между ними заполняется светоотражающей краской [С. Capoccia. Calorimeter assembly and mechanics. PADME general meeting, 17-18.01.2017, Laboratori Nazionali di Frascati, INFN, Frascati, Rome, Italy]. Такой способ позволяет обеспечить регулярное расположение сцинтилляционных блоков, но является чрезвычайно трудоемким.

Метод обертывания элементов сцинтиллятора тефлоновой лентой является другим известным методом изготовления отражающих поверхностей, широко используемым в технике сцинтилляционных измерений. Известно, что для достижения эффективного отражения используют обертывание сцинтилляционного элемента 3-мя и более слоями ленты [Janecek М., Moses W.W. Optical reflectance measurements for commonly used reflectors // IEEE transactions on nuclear science. - 2008. - T. 55. - №. 4. - C. 2432-2437]. Существуют другие различные варианты отражающих лент с различным соотношением зеркального и диффузного отражений. Главным недостатком метода обертывания является то, что он является ручной операцией, и, поэтому является достаточно трудоемким и, в ряде случаев, может быть невоспроизводимым.

Выявлено также, что использование нескольких слоев отражающей ленты или различных отражающих слоев для достижения наилучших отражающих характеристик создает слой достаточно большой толщины, а, следовательно, создает и значительное межпиксельное расстояние [Stuhl L. et al. A newly developed wrapping method for scintillator detectors // Journal of Physics: Conference Series. - IOP Publishing, 2016. - T. 665. - №. 1. - C. 012050.] В силу этого использование нескольких слоев отражающей ленты или различных отражающих слоев широко применяется для отдельных сцинтилляционных элементов, но плохо подходит для пиксельных детекторов.

Значения толщин отражающих слоев в виде ленты для оборачивания сцинтилляционных элементов могут составлять 0,011-0,014 дюймов (28-35 мкм) [US 4720436, G01T 1/20, 1988]. Однако, описанный подход сохраняет все остальные недостатки, связанные с ручным обертыванием сцинтилляционного элемента.

Известен способ напыления тонкого многослойного покрытия на полированные пиксели сцинтиллятора LYSO, осуществляемый таким образом, что состав и структура покрытия подбираются под материал сцинтиллятора [Sun Q. et al. Ultra-thin high-reflector film designed for LYSO scintillators // Nuclear Science Symposium, Medical Imaging Conference and Room-Temperature Semiconductor Detector Workshop (NSS/MIC/RTSD), 2016. - IEEE, 2016. - C. 1-2.]. Описанный в данном источнике способ позволяет получить покрытие очень малой толщины (3 мкм). Однако данный способ имеет существенные недостатки: получаемое данным способом покрытие обладает отражающими свойствами в небольшом диапазоне углов, что сужает область его применения; способ требует для реализации дорогостоящего оборудования для напыления покрытий; сложен в исполнении из-за высоких требований, предъявляемых к качеству обработки поверхностей пикселей сцинтиллятора; не универсален, поскольку предназначен только для одного конкретного сцинтилляционного материала.

Также известен способ формирования покрытия непосредственно на поверхности сцинтилляционного элемента путем его физико-химической обработки [Meng F. et al. A novel method to create an intrinsic reflective layer on a Gd3Ga3Al2O12:Ce scintillation crystal // Nucl. Instrum. Methods Phys. Res., Sect. A. - 2014. - Vol. 763. - P. 591-595]. В цитированном способе покрытие на поверхность сцинтилляционного элемента гадолиний-галлий-алюминиевого граната (GAGG:Ce) наносят путем отжига в восстановительной атмосфере, который приводит к испарению оксида галлия из приповерхностного слоя сцинтилляционного элемента с формированием белого светоотражающего слоя. Светоотражающий эффект в данном способе продемонстрирован только для слоя толщиной 0,2 мм, однако светоотражающий эффект, достигающий по величине эффект оборачивания тефлоновой лентой, был достигнут только при толщине слоя 0,5 мм, для формирования которого требуется отжиг длительностью около 25 часов. Кроме того, данный способ не создает никакой конструкционной поддержки для сцинтилляционного детектора и уменьшает эффективный объем собственно сцинтилляционного элемента.

Известен также аналогичный способ получения отражающих поверхностей, заключающийся в надпиливании пластины керамического сцинтиллятора, выполненного, предпочтительно, на основе Gd2O2S, с последующей термообработкой пластины в специально подобранном режиме [US 7728302, G01T 1/20, 2009]. В данном способе указано, что глубина пропилов должна быть меньше, чем толщина пластины и скрепление матрицы должно осуществляться за счет основания пластины. Однако из-за того, что пластина при осуществлении данного способа обрабатывается как единое целое, в ней невозможно заменить отдельные пиксели в случае механического повреждения, что является существенным недостатком этого способа.

Описан способ получения структурированного сцинтиллятора для получения сцинтилляционного детектора с пространственным разрешением [WO 2014178758, G01T 1/20, 2014], согласно которому производится нанесение сцинтилляционного состава на фотодетектор. В указанном способе детекторным материалом является композит, обладающей низкой прозрачностью, и, в силу чего, таким способом могут быть сформированы детекторы с чувствительными слоями ограниченной толщины.

Кроме того, известен другой способ обработки поверхности сцинтилляционного материала путем создания на его выходной поверхности множества геометрических объектов (текстуры), уменьшающих полное внутреннее отражение на выходной поверхности и увеличивающих количество фотонов, выходящих из выходной поверхности [RU 2663737, А61В 6/03, 2018]. К недостаткам данного подхода можно отнести техническую сложность предложенного метода формирования такой поверхности (одноосное или изостатическое сжатие порошковых материалов) и его неприменимость для уже готовых сцинтилляционных элементов.

Известен способ изготовления отражающих поверхностей, [RU 2476906, G01T 1/20, 2013], заключающийся в использовании двух светоотражающих слоев - первого, диффузного, на основе полимера, например, тефлона, и второго, зеркального, на основе слоя металла. Этот способ имеет ряд недостатков. Во-первых, наличие в конструкции отражателя двух и более различных по конструкционным свойствам материалов усложняет и удорожает технологическую цепочку изготовления таких отражателей. Во-вторых, использование металлического слоя в качестве одного из отражающих слоев приводит к частичной потере света. Известно, что коэффициент отражения видимого света для полированных слоев металла составляет для алюминия 0,65-0,75 и для стали 0,55-0,6 [Э. Нойферт. Строительное проектирование (изд. 41-е, пер. с немецкого). Архитектура-С 2017, 600 с.]. Кроме того, в рассматриваемом патенте [RU 2476906] не приводится описание технологичных способов изготовления отражателей, что делает его невоспроизводимым.

Целью заявленного технического решения является изготовление отражающих поверхностей для сцинтилляционных элементов, позволяющих упростить процесс сборки матриц сцинтилляционных элементов пиксельных детекторов, покрытых такими отражающими поверхностями.

Для осуществления заявленной цели предлагается Способ изготовления отражающих поверхностей для сцинтилляционных элементов, включающий стадию приготовления исходной смеси, состоящей из полимерной основы и 0,1-90 вес. % порошкообразного пигмента, а также последующую стадию формования отражающей поверхности, осуществляемую методом трехмерной печати, в результате которой исходная смесь преобразуется в изделие из композитного светоотражающего материала, форма и размер которого позволяют совмещать две и более поверхности указанного изделия с двумя и более поверхностями одного или более сцинтилляционного элемента.

В качестве порошкообразного пигмента предпочтительно используется диоксид титана или стабилизированный диоксид циркония.

В качестве полимерной основы предпочтительно, используются акрилатные полимеры.

В качестве метода формования предпочтительно используется стереолитография.

Предлагаемым решением является изготовление отражающих поверхностей из композитного светоотражающего материала в виде отдельного элемента в форме ячеистой структуры (в том числе, в форме единственной ячейки), с ячейками, форма и размер которых соответствуют размеру и форме сцинтилляционных элементов (пикселей) методом трехмерной печати. Такой способ обеспечивает простоту наложения отражающих покрытий на сцинтилляционные элементы, в частности - сборки детекторных матриц, так как сцинтилляционные пиксели механически вставляются в ячейки отражателя, что является быстрым и простым в исполнении действием. Как дополнительное преимущество, при таком подходе к изготовлению все ключевые размеры, форма, химический состав и профиль такой отражающей поверхности могут быть изменены и оптимизированы под каждый тип и размеры сцинтилляционных элементов для улучшения светосбора.

Осуществление изобретения описывается ниже и включает в себя следующие стадии.

Первой стадией является приготовление исходной смеси, состоящей из полимерной основы и наполнителя. В качестве полимерной основы может быть выбрано полимеризуемое вещество (смесь веществ), например смесь мономеров (олигомеров) моно-, ди-, три- и тетраакрилатов или метакрилатов, включая уретано(мет)акрилаты, эпоксидные смолы, термопластичные пластики (такие как полиэтилентерефталаты, полиамиды, поликарбонаты, полилактиды, полистиролы, акрилонитрилбутадиенстиролы, а так же их смеси и сополимеры). Под термином «смола» понимается смесь соответствующего мономера (или мономеров) с подходящим инициатором полимеризации (отвердителем), которые могут быть превращены в полимерный материал путем фотополимеризации, термополимеризации или любым другим известным способом. Также в качестве основы может быть выбран полимерный материал, который может быть обработан и сформован методом экструзии или другим известным методом. В качестве наполнителя может быть выбран пигмент или смесь пигментов, например, на основе поликристаллических порошков неорганических веществ с высоким показателем преломления, в частности оксидов, например таких как оксид титана, оксид циркония, стабилизированный оксид циркония, оксид цинка, легированный оксид цинка, оксид магния, оксид кремния, гидроксид алюминия, или солей металлов, например таких как сульфат бария, сульфат кальция, борат бария, сульфид цинка или различных их смесей. Предпочтительным является использование в качестве порошкообразного пигмента диоксида титана и стабилизированного диоксида циркония.

Причем под термином пигмент в случае диоксида титана подразумевается TiO2 в виде своих типичных кристаллических модификаций, таких как анатаз, рутил или их смесь в любом соотношении. Под термином пигмент в случае диоксида циркония, подразумевается как химически чистый диоксид циркония, так и диоксид циркония, полностью или частично стабилизированный любым подходящим оксидом (например, Y2O3, Sc2O3 и пр. в любой концентрации). Пигмент, также как и исходная смесь, может содержать в своем составе органические модификаторы поверхности для лучшего распределения оксидных частиц по объему мономерной (полимерной) основы, пластификаторы для улучшения механических свойств полимерной композиции и получаемого композитного материала, добавки для регулирования оптических свойств исходной смеси и композита.

Смешение основы и наполнителя может осуществляться любым известным способом, исходя из их природы. Если в качестве основы выбрана жидкая фотополимеризуемая или термополимеризуемая субстанция, то смешение производят перемешиванием одним из известных способов с получением жидкой фото- или термоотверждаемой композиции. Для лучшего диспергирования пигмента в органической среде допустима обработка композиции в ультразвуковой ванне. Возможно использование вакуумирования композиции с целью ее дегазации и улучшения гомогенизации. Если в качестве основы выбран полимерный материал, смешение проводят при помощи экструдера или путем размягчения / расплавления материала и перемешивания одним из известных способов, или другим известным способом получения полимера с наполнителем.

Второй стадией является формование отражающей поверхности - отражателя, представляющего собой ячеистую структуру (в том числе, состоящую из единственной ячейки), ячейки которой по размеру и форме соответствуют размерам и форме сцинтилляционных элементов, для которых предназначена отражающая поверхность. Примеры конфигурации отражающих поверхностей приведены ниже на Фиг. 1-6. В процессе формования исходная смесь преобразуется в диффузно-светоотражающий композит. Для этого показатель преломления наполнителя (пигмента) должен отличается от показателя преломления мономерной смеси, предпочтительно на 30% и более. При этом достигается коэффициент отражения композита не менее 80%.

Формование может осуществляться одним из известных способов трехмерной печати: стереолитографической, экструзионной, струйной и пр.

В предпочтительной реализации изобретения формование осуществляется методом стереолитографии. В этом случае исходная смесь состоит из смеси мономеров или олигомеров (например, акрилатных), инициатора фотополимеризации и подходящего пигмента (высокодисперсного оксидного порошка), в качестве которого могут быть взяты, например, диоксид титана, стабилизированный диоксид циркония, оксид цинка, легированный оксид цинка, оксид магния, оксид кремния, гидратированный оксид алюминия, сульфид цинка, сульфат кальция, сульфат бария, борат бария или любой другой известный пигмент или смесь пигментов, предпочтительно - диоксид титана, диоксид циркония и стабилизированный диоксид циркония. Изготавливаемая композиция должна иметь подходящие для выбранного устройства трехмерной печати вязкость и фотоотверждаемые свойства. Жидкая композиция для получения отражающей поверхности методом стереолитографии содержит от 0,1 до 50 вес. % дисперсного наполнителя. В случае иных методов трехмерной печати (экструзионной, струйной и пр.) применяются составы, содержащие от 0,1 до 90 вес. % пигмента, поскольку термоэкструзионные методы трехмерной печати менее требовательны к вязкости композитного сырья для формования отражающей поверхности. При этом, содержание пигмента в 0,1 вес. % является минимально возможным количеством для создания отражающих свойств. Содержание пигмента в количестве более 90 вес. % сильно затрудняет изготовления изделия нужной формы.

В случае экструзионной печати состав может представлять собой смесь подходящего пигмента с органической основой (смесь моно и диакрилатов с добавками пластификаторов и/или загустителей из ди- и поли этиленгликоля или дибутилфталата и подходящего фотоиницатора) в консистенции вязкой пасты с реологическими характеристиками, подходящими для продавливания через узком сопло тем или иным методом. Например, филамент для термоэкструзионной печати, имеющий состав композита для печати, может быть изготовлен при помощи экструдера.

Реализация описанного изобретения позволяет быстро изготовить отражающую поверхность, а также собрать матрицу из сцинтилляционных пикселей для сцинтилляционных детекторов, обеспечивающих высокий светосбор и простоту сборки детекторного модуля требуемого размера и формы.

Краткое описание чертежей, приведенных ниже:

Фиг. 1. Пример устройства боковой (а) и торцевой (б) отражающих поверхностей (компьютерная модель) для использования с матрицей из сцинтилляционных пикселей 2×2 шт.

Фиг. 2. Оптическое изображение изготовленных методом трехмерной печати боковых (а) и торцевой (б) светоотражающих поверхностей из композитного материала полимер/TiO2, изготовленных по Примеру 1.

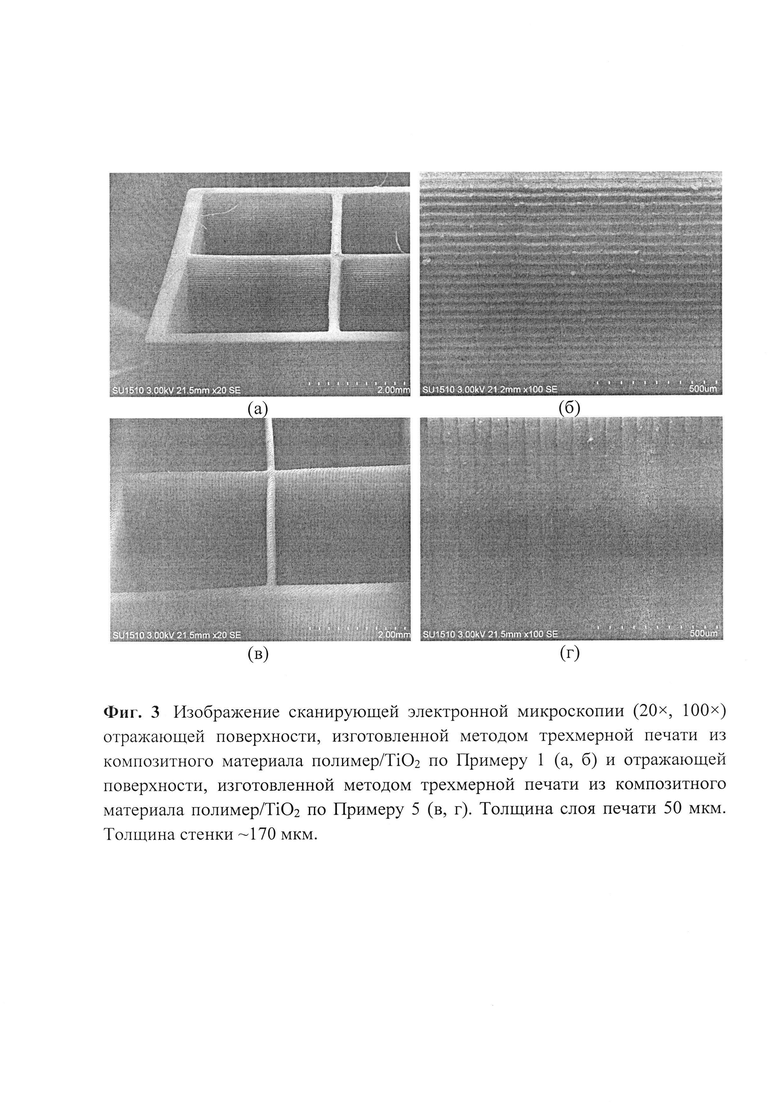

Фиг. 3. Изображение сканирующей электронной микроскопии (20×, 100×) отражающей поверхности, изготовленной методом трехмерной печати из композитного материала полимер/ TiO2 по Примеру 1 (а, б) и отражающей поверхности, изготовленной методом трехмерной печати из композитного материала полимер/TiO2 по Примеру 5 (в, г). Толщина слоя печати 50 мкм. Толщина стенки ~ 170 мкм.

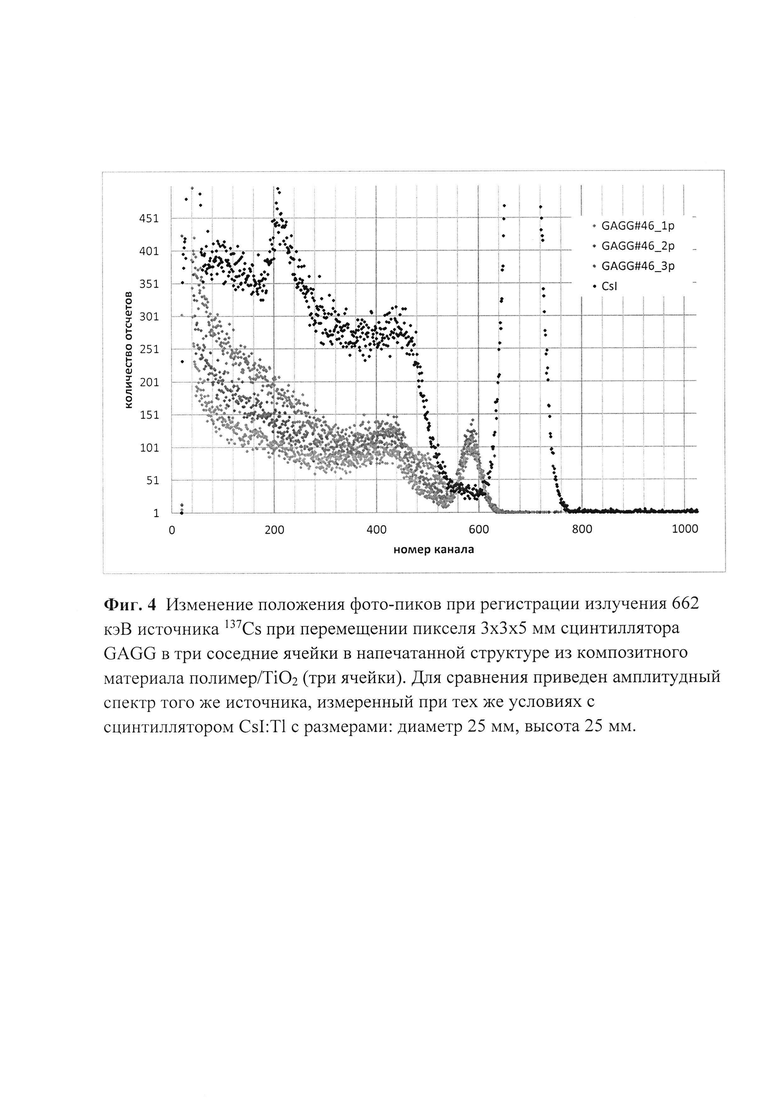

Фиг. 4. Изменение положения фото-пиков при регистрации излучения 662 кэВ источника 137Cs при перемещении пикселя 3×3×5 мм сцинтиллятора GAGG в три соседние ячейки в напечатанной структуре из композитного материала полимер/TiO2 (три ячейки). Для сравнения приведен амплитудный спектр того же источника, измеренный при тех же условиях с сцинтиллятором CsI:Tl с размерами: диаметр 25 мм, высота 25 мм.

Фиг. 5. Изменение положения фото-пиков при регистрации излучения 662 кэВ источника 137Cs при перемещении пикселя 3×3×5 мм сцинтиллятора В GO в три соседние ячейки в напечатанной структуре из композитного материала полимер/TiO2 (три ячейки). Для сравнения приведен амплитудный спектр того же источника, измеренный при тех же условиях с сцинтиллятором CsI:Tl с размерами: диаметр 25 мм, высота 25 мм.

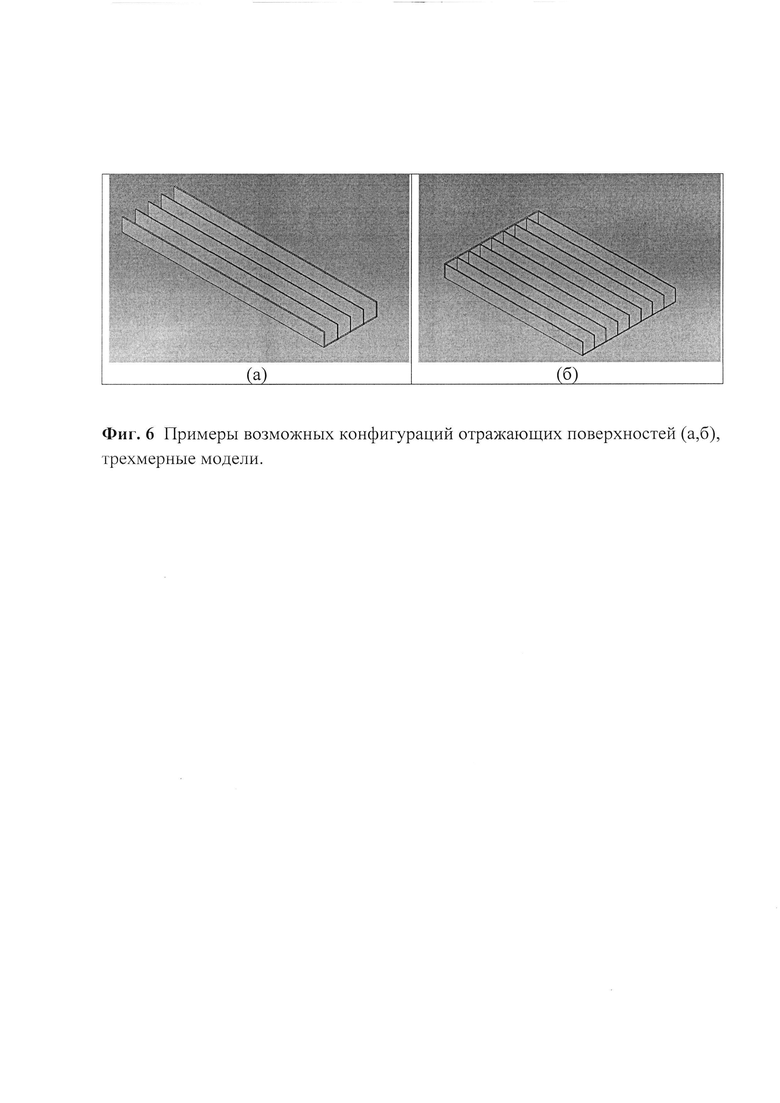

Фиг. 6. Примеры возможных конфигураций отражающих поверхностей, (а, б), трехмерные модели.

Изобретение иллюстрируется следующими примерами:

Пример 1.

Отражатели для матрицы из сцинтилляционных элементов 2×2 шт получают методом стереолитографической трехмерной печати из исходной смеси на основе УФ-фотоотверждаемой смолы с добавлением высокодисперсного порошка диоксида титана. Схема отражающей поверхности приведена на Фиг. 1. В качестве основы используют фотосмолу марки PR48 Standard Clear (Colorado Photopolymer Solution). Эта смола обладает типичным для стереолитографии сочетанием характеристик: текучестью, укрывистостью в жидком виде, фотополимеризуемостью, прочностью и одновременно гибкостью в отвержденном виде. Фотосмола PR48 имеет открытый состав [Adzima В. 2015 The Ember Printer: An Open Platform for Software, Hardware, and Materials Development Redondo Beach, CA: uv.ev WEST Conference], и представляет собой смесь известных коммерчески доступных мономеров и олигомеров акрилатной природы с добавлением УФ-фотоинициатора и УФ-сенсибилизатора. Для реализации примера может быть использована другая аналогичная смола. Смешение проводят при помощи механического перемешивающего устройства при одновременном вакуумировании. Содержание дисперсного наполнителя (TiO2) составляет 10 вес. %. Состав в жидком виде имел динамическую вязкость менее 1 Па*с при 20°С.

Формование проводят при помощи принтера трехмерной печати Ember (Autodesk). Отверждение слоя толщиной 50 мкм проводят при облучении светом с длиной волны 405 нм и удельной световой мощностью 20 мВт/см2 в течение 10 секунд. Допустимо использование УФ излучения с другой длиной волны и/или другой удельной световой мощностью. Толщина отверждаемого слоя также может варьироваться. При большей удельной световой мощности УФ-источника (при использовании других моделей 3D принтеров), время засветки может быть существенно уменьшено с сохранением толщины слоя или же глубина засветки может быть увеличена с сохранением выбранного времени засветки. При трехмерной печати изготовляемая отражающая поверхность располагался вертикально. При таком способе 3D печати особенности текстуры поверхности (канавки или регулярная шероховатость) перпендикулярны главной оси сцинтилляционного элемента (Фиг. 2, Фиг 3а, Фиг 3б).

Геометрические параметры отражающей поверхности составляют: размер ячейки - 3,2×3,2 мм, толщина внутренней стенки - 0,15 мм, толщина внешней стенки - 0,3 мм, высота - 10 мм, горизонтальные канавки с шагом 0,05 мм на стенках. На Фиг. 1а представлен эскиз отражателя. На Фиг. 2а и 3а приведены изображения полученной указанным способом боковой отражающей поверхности - фотография и сканирующая электронная микроскопия соответственно. Таким же образом была получена торцевая отражающая поверхность (Фиг. 1б, 2б). Торцевой отражатель представляет собой матрицу из правильных пирамидок 6*6 штук с размерами 0,4*0,4 мм и высотой 0,2 мм находящихся на общем основании с зазором 0,1 мм между соседними пирамидами. Данные матрицы были объединены в единую структуру комплиментарную с боковым отражателем с размерами 6,6*6,6*0,5 мм.

Для измерения светового выхода (световыход) сцинтилляций от сцинтилляционного элемента с использованием отражателя используют типичный сцинтилляционный спектрометр в составе: ФЭУ марки PHILIPS ХР2062 с диапазоном спектральной чувствительности 290-650 нм и диаметром фотокатода 44 мм, высоковольтный источник, спектрометрический усилитель, многоканальный амплитудный анализатор. Для возбуждения сцинтилляций используют источник 137Cs. В качестве сцинтилляционных материалов были выбраны кристаллы GAGG:Ce и BGO, получившие широкое распространение для изготовления пиксельных детекторов, применяемых в различных областях с применением ионизирующего излучения. Для оптического контакта между выходной кристаллической поверхностью 3×3 мм и окном фотоприемника используется иммерсионная жидкость производства Dow-Corning.

Результаты измерения световыходов сцинтилляций сцинтилляционных элементов кристаллов GAGG:Ce и BGO, измеренных с использованием указанной отражающей поверхности, приведены в Таблице (строка 3). Для сравнения приведены результаты измерений световыходов тех же сцинтилляционных элементов без использования отражающей поверхности и с использованием оборачивания тефлоновой лентой, строки 1 и 2 соответственно. Можно видеть, что различие световыходов сцинтилляционного элемента GAGG:Ce с использованием тефлоновой ленты и отражающей поверхности в соответствие с данным примером различаются на 1%, что находится в пределах оцениваемой ошибки измерений.

Фиг. 4, 5 представлены результаты измерения световыходов сцинтилляций сцинтилляционных элементов из кристаллов GAGG:Ce и BGO, измеренных с использованием указанной отражающей поверхности при помещении одного и того же сцинтилляционного элемента в различные ячейки. Можно видеть, что положение фото-пика в шкале каналов амплитудного анализатора при этом остается неизменным, что говорит об однородности свойств отражающей поверхности от ячейки к ячейке.

Пример 2.

Боковую и торцевую отражающие поверхности получают способом, описанным в Примере 1. Отличие от Примера 1 состоит в расположении изготовляемой поверхности (аналогичной по форме и размерам); при трехмерной печати изготовляемый элемент поворачивают под углом 45° при сохранении вертикальности в плоскости печати. При таком способе 3D печати особенности структуры поверхности (канавки или регулярная шероховатость) также перпендикулярны главной оси отражателя, но сформированы из трехмерных пикселей (вокселей) другой ориентации.

Результаты измерения световыхода сцинтилляций сцинтилляционного элемента из сцинтиллятора GAGG:Ce приведены в Таблице, строка 4. Можно видеть, что измеренная величина световыхода не уступает данным, полученным с тефлоновой лентой.

Пример 3.

В строках 5, 6 Таблицы приведены результаты измерения световыхода сцинтилляций сцинтилляционного элемента сцинтиллятора GAGG:Ce с использованием боковой отражающей поверхности из примера 1 и торцевой поверхности из примера 2. Измерения проведены в двух вариантах - с разворотом основной оси сцинтилляционного элемента на 180° относительно поверхности; можно видеть, что результаты измерений совпадают с точностью лучше, чем 1%.

Пример 4.

Отражающие поверхности получают способом, описанным в Примере 2. Отличие от Примера 1 состоит в использовании другого пигмента - наноструктурированного диоксида циркония, стабилизированного 8 мол. % оксида иттрия. Содержание дисперсного наполнителя составляет 50 вес. %.

Пример 5

Отражающие поверхности получают способом, описанным в Примере 1. Отличие от Примера 1 состоит в расположении изготовляемого отражателя (аналогичного по форме и размерам) в момент печати: при трехмерной печати изготовляемый отражатель поворачивают по условной оси [110] таким образом, чтобы формируемые особенности структуры поверхности (канавки или регулярная шероховатость) были расположены вдоль главной оси отражателя (Фиг. 3в, г). Результаты измерения световыхода сцинтилляций сцинтилляционного элемента из сцинтиллятора GAGG:Ce приведены в Таблице, строки 7 и 8. Можно видеть, что измеренная величина световыхода на 5% превышают значение, полученное с известным аналогом.

Проведенные испытания отражающих поверхностей (Фиг. 4, 5 и Табл. 1), изготовленных по предложенному способу, и их сравнение с известными технологическими решениями показали, что полученные по предложенному способу отражающие поверхности для сцинтилляционных детекторов обеспечивают светосбор не хуже, чем широко используемый на сегодняшний день способ оборачивания тефлоновой лентой. Также они показали высокую воспроизводимость и однородность отражающих свойств при светосборе с одного сцинтилляционного элемента. И при этом предложенный способ изготовления отражающих поверхностей позволяет существенно упростить ее нанесение, в частности - сборку матрицы пиксельного сцинтилляционного детектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ВЫХОДА СЦИНТИЛЛЯЦИЙ И ФОТОЛЮМИНЕСЦЕНЦИИ ПОРОШКООБРАЗНЫХ СЦИНТИЛЛЯТОРОВ И ЛЮМИНОФОРОВ | 2016 |

|

RU2647222C1 |

| МОНОКРИСТАЛЛ СО СТРУКТУРОЙ ГРАНАТА ДЛЯ СЦИНТИЛЛЯЦИОННЫХ ДАТЧИКОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2646407C1 |

| СЦИНТИЛЛЯЦИОННАЯ КОМПОЗИЦИЯ ДЛЯ РЕГИСТРАЦИИ НЕЙТРОНОВ | 2021 |

|

RU2781041C1 |

| СЦИНТИЛЛЯЦИОННЫЙ ДЕТЕКТОР | 2006 |

|

RU2297015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ СЦИНТИЛЛЯЦИОННЫХ МАТЕРИАЛОВ В ФОРМЕ ПОРОШКОВ | 2017 |

|

RU2682554C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЦИНТИЛЯЦИОННОГО СТЕКЛА | 2014 |

|

RU2564291C1 |

| Способ регистрации нейтронов и устройство для его осуществления | 2017 |

|

RU2663683C1 |

| СЦИНТИЛЛЯЦИОННЫЙ КОМПОЗИТ | 2022 |

|

RU2795750C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТООТРАЖАЮЩЕГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ СЦИНТИЛЛЯЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2312877C2 |

| СЦИНТИЛЛЯЦИОННЫЙ ДЕТЕКТОР | 2020 |

|

RU2748153C1 |

Изобретение относится к области техники детектирования ионизирующего излучения при помощи сцинтилляционных детекторов. Способ изготовления отражающих поверхностей для сцинтилляционных элементов, включающий стадию приготовления исходной смеси, состоящей из полимерной основы и 0,1-90 вес. % порошкообразного пигмента, а также последующую стадию формования отражающей поверхности, осуществляемую методом трехмерной печати, в результате которой исходная смесь преобразуется в изделие из композитного светоотражающего материала, форма и размер которого позволяют совмещать две и более поверхности указанного изделия с двумя и более поверхностями одного или более сцинтилляционного элемента. Технический результат – упрощение процесса сборки матриц сцинтилляционных элементов пиксельных детекторов, повышение светосбора детекторного модуля. 3 з.п. ф-лы, 6 ил., 1 табл.

1. Способ изготовления отражающих поверхностей для сцинтилляционных элементов, включающий стадию приготовления исходной смеси, состоящей из полимерной основы и 0,1-90 вес. % порошкообразного пигмента, а также последующую стадию формования отражающей поверхности, осуществляемую методом трехмерной печати, в результате которой исходная смесь преобразуется в изделие из композитного светоотражающего материала, форма и размер которого позволяют совмещать две и более поверхности указанного изделия с двумя и более поверхностями одного или более сцинтилляционного элемента.

2. Способ по п. 1, характеризующийся тем, что в качестве порошкообразного пигмента предпочтительно используют диоксид титана или стабилизированный диоксид циркония.

3. Способ по п. 1, характеризующийся тем, что в качестве полимерной основы предпочтительно, используются акрилатные полимеры.

4. Способ по п. 1, характеризующийся тем, что в качестве метода формования, предпочтительно используется стереолитография.

| WO 2018194937 A1, 25.10.2018 | |||

| US 2018011207 A1, 11.01.2018 | |||

| US 10150247 B2, 11.12.2018 | |||

| КОМПОНОВКА ОТРАЖАТЕЛЯ И КОЛЛИМАТОРА СВЕТА ДЛЯ УЛУЧШЕННОГО НАКОПЛЕНИЯ СВЕТА В СЦИНТИЛЛЯЦИОННЫХ ДЕТЕКТОРАХ | 2008 |

|

RU2476906C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

Авторы

Даты

2020-01-15—Публикация

2019-03-14—Подача