Область техники

Изобретение относится к области нефтепереработки, а именно к процессу каталитического крекинга тяжелого углеводородного сырья. Изобретение позволяет снизить количество серы в жидких продуктах крекинга при неизменном выходе бензиновой фракции по сравнению с крекингом без применения добавок. Способ может найти свое применение для улучшения способа переработки тяжелого углеводородного сырья без капитальных затрат.

Уровень техники

Загрязнение окружающей среды из-за выбросов выхлопных газов транспортных средств приводит к ужесточению требований к ним, в том числе по содержанию серы. Каталитический крекинг - один из основных процессов получения высокооктановых компонентов бензиновых товарных топлив. Поэтому необходимым является поиск способов снижения количества серы в бензине. Серопонижающие добавки позволяют снизить количество серы в жидких продуктах крекинга без использования дополнительного процесса. Использование данного метода приводит к дальнейшей гидроочистке в более мягких условиях. Что приводит к меньшим расходам дорогостоящего водородсодержащего газа и сохранению октанового числа, вследствие уменьшения доли реакций гидрирования.

Из уровня техники известен катализатор крекинга на основе цеолита Y и кислоты Льюиса, который получают кристаллизацией силиката или алюмината натрия с дальнейшим ионным обменом ионов натрия на ионы редкоземельных металлов. Использование известного катализатора с содержанием оксида натрия менее 0,1 масс. % позволяет снизить количество серы в жидких продуктах крекинга на 15 масс. % (патент RU 2396304, 10.08.2010).

Из уровня техники известен микросферический катализатор крекинга, содержащий магний-алюминиевый или цинк-магний-алюминиевую шпинель, изготовленный путем смешения цеолита типа Y и компонентов матрицы, в качестве которых используют бентонитовую глину, гидроксид алюминия, аморфный алюмосиликат и магний-алюминиевую шпинель (патент RU 2472586, 20.01.2013). Использование данного катализатора приводит к снижению количества серы в бензиновой фракции каталитического крекинга на 38 масс. % по сравнению с промышленным катализатором. Применение такого катализатора требует полной замены предыдущей его партии и оптимизации процесса под новую партию катализатора. Также авторы не указывают полный фракционный состав продуктов и выход кокса, что не позволяет провести полную оценку действия катализатора.

Наиболее близким к заявляемому изобретению является серопонижающая добавка на основе мезопористого оксида кремния типа МСМ-41 и гамма-оксида алюминия, полученная смешением МСМ-41 и псевдобемита в ходе синтеза мезопористого оксида кремния МСМ-41 или после синтеза (патент RU 2592548, 27.07.2016). Использование серопонижающей добавки при крекинге предварительно активированного электромагнитным излучением сырья позволяет снизить количество серы в жидких продуктах крекинга на 29,8 масс. %. Однако, недостатком данного метода является необходимость предварительной активации сырья, что требует дополнительных затрат.

Технической проблемой является высокое содержание серы в жидких продуктах после проведения каталитического крекинга негидроочищенного вакуумного газойля. Техническая проблема решается заявляемым изобретением путем получения добавок к катализатору крекинга с целью снижения количества серы в жидких продуктах крекинга.

Раскрытие изобретения

Техническим результатом является получение жидких продуктов с содержанием серы на 20 масс. % меньше по сравнению с тем же показателем для крекинга без использования серопонижающих добавок и выходом тяжелого остатка (фракция 350°С+) не более 11 масс. %.

Данный результат достигается способом каталитического крекинга негидроочищенного вакуумного газойля, заключающегося в том, что охлажденный до 0°С ± 5°С приемник для сбора жидких продуктов крекинга и реактор продувают аргоном со скоростью 30 см3/мин ±5 см3/мин в течение 10 минут, после чего проверяют герметичность системы и подают подогретое до 70°С±5°С сырье, затем в реактор помещают предварительно перемешанную каталитическую композицию, состоящую из катализатора крекинга и 10% масс. ± 1% масс. добавки от массы катализатора, затем доводят температуру реактора с каталитической композицией до температуры 500°С±10°С, на выходе реактора устанавливают колбу-приемник для жидких продуктах крекинга, затем полученные продукты взвешивают, определяют фракционный состав и содержание серы. При этом сырье в реактор подают шестеренчатым насосом со скоростью 1,3 г ± 0,1 г сырья за 75 секунд ± 1 секунда, после подачи сырья реактор повторно продувают потоком аргона со скоростью 30 см /мин ± 5 см /мин в течение 15 минут. В качестве добавки к катализаторам крекинга используют носитель на основе мезопористого алюмосиликата Аl-МСМ-41 и оксида алюминия с соотношением компонентов 40/60 - 60/40% масс. с нанесенным на него Zn или Mg в количестве 5% масс. ± 0,5% масс. от массы носителя.

Осуществление изобретения

Ниже представлено более детальное описание заявляемого способа, которое не ограничивает объем притязаний заявляемого изобретения, а демонстрирует возможность осуществления изобретения с достижением заявляемого технического результата

Серопонижающие добавки к катализаторам крекинга тяжелого углеводородного сырья, состоящие из носителя на основе мезопористого алюмосиликата А1-МСМ-41 и оксида алюминия (Al-MCM-41/Al2O3) и нанесенного на носитель металла (Zn или Mg), получали методом темплатного синтеза. На первом этапе получили мезопористый оксид кремния МСМ-41, согласно следующей методике (Glotov A. et al // Catalysis Today. - 2019. - Т. 329. - C. 135-141):

1. При интенсивном перемешивании растворяли структурообразующий агент (цетилтриметиламмоний бромид или хлорид) в воде.

2. В течение 30 мин ± 1 мин добавляли по каплям кремниевую компоненту, в качестве которой может быть использован тетраэтоксисилан или силикат натрия.

3. Доводят рН раствора до 11±0,5 с помощью водного раствора аммиака.

4. Получали гель мольного состава 5SiO2:(структурообразующий агент):462Н2O, который перемешивали в течение 4 часов, затем сушили при комнатной температуре в течение 24 часов.

5. Белый осадок отфильтровывали, промывали 3 раза дистиллированной водой. Выдерживали в сушильном шкафу при 110°С в течение 3 часов и при 350°С в течение 3 часов. Прокаливали в токе воздуха при 550°С в течение 4 часов, для удаления темплата (структурообразующего агента).

На втором этапе модифицировали полученный мезопористый оксид кремния МСМ-41 (Tompkins J.T., Mokaya R. // ACS applied materials & interfaces. - 2014. - T. 6. - №3. - C. 1902-1908):

1. Растворяли в дистиллированной воде источник алюминия (изопропоксид алюминия, алюминат натрия или хлорид натрия). Рассчитанные количества источника кремния и алюминия использовали с целью получения алюмосиликата с мольным соотношением Si/Al=400.

2. Порциями добавляли полученный на предыдущем этапе мезопористый оксид кремния.

3. Доводили рН раствора до 11±0,5 с помощью водного раствора аммиака.

4. Белый осадок отфильтровывали, промывали 3 раза дистиллированной водой. Выдерживали в сушильном шкафу при 110°С±5°С в течение 3 часов и при 350°С±5°С в течение 3 часов. Прокаливали в токе воздуха при 550°С±5°С в течение 4 часов.

5. Получали мезопористый алюмосиликат Аl-МСМ-41 с соотношением Si/Al=400/1.

Полученный мезопористый алюмосиликат Аl-МСМ-41 использовали для получения носителя состава Al-MCM-41/Al2O3 с использованием бемита с различным соотношением компонентов 40/60, 50/50 и 60/40% масс. Для этого к смеси Аl-МСМ-41 и бемита добавляли 1 М водный раствор азотной кислоты до образования пастообразной массы. Тщательно перемешивали получившуюся смесь и сушили при комнатной температуре 24 часа. Выдерживали в сушильном шкафу по 2 часа при температурах 60, 80, 100 и 110°С±5°С. Затем прокаливали 2 часа при 350°С±5°С и 3 часа при 550°С±5°С.

На следующем этапе носитель пропитывали насыщенными водными растворами нитратов цинка или магния с целью получения 5% масс. ± 0,5% масс. металла на носителе. Растворяли нитрат металла в дистиллированной воде. Затем добавляли носитель, тщательно перемешивали получившуюся смесь и сушили при комнатной температуре 24 часа. Выдерживали в сушильном шкафу по 2 часа при температурах 60, 80, 100 и 110°С±5°С. Затем прокаливали 2 часа при 350°С±5°С и 3 часа при 550°С±5°С.

Полученные добавки используются в количестве 10% масс. ± 1% масс. от массы катализатора в условиях каталитического крекинга с целью уменьшения содержания серы в жидких продуктах и уменьшения содержания тяжелого остатка. В качестве катализатора могут быть использованы любые цеолитсодержащие катализаторы крекинга.

Каталитический крекинг проводили при температуре 500°С±10°С. Массовая скорость подачи сырья составляла 14,5 ч-1, загрузка катализатора и добавки в реактор - 4,4 г. В качестве катализатора использовался промышленный цеолитсодержащий катализатор крекинга. Для уменьшения вязкости вакуумного газойля его подогревали перед подачей до 70°С±5°С. Перед началом опыта приемник для сбора жидких продуктов крекинга, охлажденный до 0°С±5°С, а также реактор, продували аргоном со скоростью 30 см3/мин ± 5 см3/мин в течение 10 минут, после чего проверяли герметичность системы и осуществляли подачу сырья. Шестеренчатым насосом в реактор подавали 1,3 г ± 0,1 г сырья за 75 секунд ± 1 секунда.

После пропускания сырья приемник, охлажденный до 0°С±5°С, продували аргоном в течение 15 мин ± 1 мин со скоростью 30 см3/мин ± 5 см3/мин.

Перед проведением следующего опыта катализатор регенерировали в токе воздуха (15 см3/мин ± 5 см3/мин) в течение 40 минут ± 5 минут при температуре 650°С±10°С, после чего проводили следующий опыт.

Фракционный состав жидких продуктов крекинга определяли методом имитированной дистилляции на хроматографе «Хромос ГХ-1000». Концентрацию серы в жидких продуктах крекинга определяли с помощью энергодисперсионного рентгенофлуоресцентного анализатора «АСЭ-2». Содержание кокса на катализаторе определяли гравиметрическим методом.

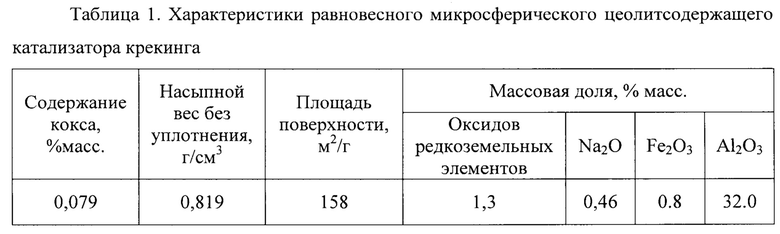

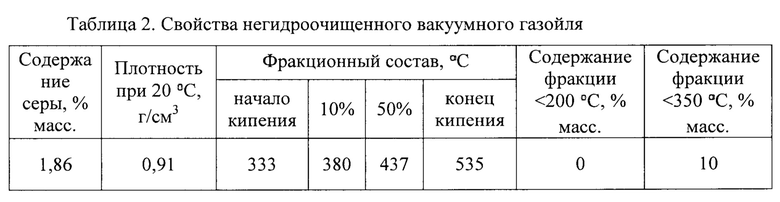

Для того чтобы определить выход кокса после проведения каталитического опыта, закоксованный катализатор не регенерировали, а охлаждали до комнатной температуры в токе аргона. Характеристики промышленного равновесного цеолитсодержащего катализатора крекинга представлены в таблице 1, свойства негидроочищенного вакуумного газойля описаны в таблице 2.

Каталитический крекинг проводили с использованием негидроочищенного вакуумного газойля при температуре 500°С массовой скоростью подачи сырья 14,5 ч-1. В качестве добавки использовали: 5%Zn-Al-MCM-41/Al2O3 (60/40% масс.), 5%Mg-Al-MCM-41/Аl2O3 (60/40% масс.), 5%Zn-Al-MCM-41/Al2O3 (50/50% масс.), 5%Mg-Al-MCM-41/Аl2O3 (40/60% масс.), 5%Zn-Al-MCM-41/Al2O3 (40/60% масс.). Результаты представлены в таблице 3.

Согласно данным в таблице 3 использование цинк-содержащих добавок позволяет получить жидкие продукты с меньшим содержанием серы и большим выходом бензиновой фракции по сравнению с теми же показателями для магний-содержащих добавок. При проведении крекинга с использованием добавки содержание серы в жидких продуктах снижается на 21-33% масс., увеличивается выход фракции 200-350°С на 2-8% масс. и выход кокса на 1-4% масс. по сравнению с теми же показателями в случае крекинга с катализатором без добавки. Наблюдается снижение выхода фракции 350°С+ в жидких продуктах крекинга при использовании всех добавок по сравнению с тем же показателем для катализатора без добавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2592548C1 |

| КАТАЛИЗАТОРЫ ГИДРОКРЕКИНГА ДЛЯ ВАКУУМНОЙ ГАЗОЙЛЕВОЙ И ДЕМЕТАЛЛИЗИРОВАННОЙ СМЕСИ | 2005 |

|

RU2416462C2 |

| КАТАЛИТИЧЕСКАЯ ДОБАВКА ДЛЯ ПОВЫШЕНИЯ ВЫХОДА ЛЁГКИХ ОЛЕФИНОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2834301C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2534986C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ | 2019 |

|

RU2711756C1 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| СПОСОБ СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2710856C1 |

| Катализатор глубокого гидрообессеривания вакуумного газойля и способ его приготовления (варианты) | 2018 |

|

RU2666733C1 |

| Способ приготовления носителя катализатора глубокого гидрообессеривания вакуумного газойля | 2018 |

|

RU2663901C1 |

| КАТАЛИЗАТОР СОВМЕСТНОГО КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2019 |

|

RU2709522C1 |

Изобретение относится к области каталитического крекинга негидроочищенного вакуумного газойля. Описан способ каталитического крекинга негидроочищенного вакуумного газойля, характеризующийся тем, что приемник для сбора жидких продуктов крекинга охлаждают до 0±5°С, и реактор продувают аргоном со скоростью 30 см3/мин ±5 см3/мин в течение 10 минут, после чего проверяют герметичность реактора, в который подают подогретый до 70±5°С негидроочищенный вакуумный газойль, затем в реактор добавляют предварительно перемешанную каталитическую композицию, состоящую из катализатора крекинга и 10±1 масс. % добавки от массы катализатора, затем доводят температуру реактора с каталитической композицией до температуры 500±10°С, при этом в качестве добавки используют носитель на основе мезопористого алюмосиликата Al-МСМ-41 и оксида алюминия, взятых в соотношении 40/60-60/40 масс %, с нанесенным на него Zn или Mg в количестве 5±0,5 масс. % от массы носителя. Технический результат метода - снижение количества серы в жидких продуктах крекинга негидроочищенного вакуумного газойля. 1 з.п. ф-лы, 3 табл.

1. Способ каталитического крекинга негидроочищенного вакуумного газойля, характеризующийся тем, что приемник для сбора жидких продуктов крекинга охлаждают до 0±5°С и реактор продувают аргоном со скоростью 30 см3/мин ±5 см3/мин в течение 10 минут, после чего проверяют герметичность реактора, в который подают подогретый до 70±5°С негидроочищенный вакуумный газойль, затем в реактор добавляют предварительно перемешанную каталитическую композицию, состоящую из катализатора крекинга и 10±1 масс. % добавки от массы катализатора, затем доводят температуру реактора с каталитической композицией до температуры 500±10°С, при этом в качестве добавки используют носитель на основе мезопористого алюмосиликата Al-МСМ-41 и оксида алюминия, взятых в соотношении 40/60-60/40 масс %, с нанесенным на него Zn или Mg в количестве 5±0,5 мас.% от массы носителя.

2. Способ по п. 1, характеризующийся тем, что сырье в реактор подают шестеренчатым насосом со скоростью 1,3±0,1 г сырья за 75±1 секунд, после подачи сырья реактор повторно продувают потоком аргона со скоростью 30±5 см3/мин в течение 15 минут.

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2592548C1 |

| Глотов Александр Павлович | |||

| Диссертация на соискание ученой степени кандидата химических наук "Обессеривающие добавки к катализаторам крекинга нкфтяного сырья" | |||

| Москва, 2016 | |||

| КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2306979C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ НИЗКО- И СРЕДНЕУГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ | 2003 |

|

RU2231563C1 |

| WO 2003053849 A1, 03.07.2003 | |||

| WO 2005090523 A1, 29.09.2005. | |||

Авторы

Даты

2020-01-17—Публикация

2019-07-31—Подача