Изобретение относится к области строительных материалов и может быть использовано в качестве сырьевой смеси для производства силикатных камней, блоков и плит.

Известен состав силикатного кирпича из смеси кварцевого песка (92-94% от массы сухой смеси) и негашеной или гидратной извести (6-8) [Хавкин Л.М. Технология силикатного кирпича / Л.М. Хавкин. - М., 1982. - С. 108-114].

Недостатком данной сырьевой смеси является то, что отформованные из нее изделия - «сырец» имеет не высокую прочность и трещиностойкость.

Известна сырьевая смесь для изготовления силикатного кирпича и стеновых материалов, включающая известь, песок, добавку, содержит в качестве добавки керамзитовый гравий фракции 5-10 мм, при следующем соотношении компонентов, вес. %: известь 10,2-12,2, песок 39,8-47,8, керамзитовый гравий 40-50 [RU 2243180 С2, МПК7 С04В 28/22, опубл. 27.12.2004].

Недостатком данного состава является то, что в качестве одного из компонентов предлагается использовать керамзитовый гравий, имеющий округлую форму зерен, которая не обеспечивает достаточного сцепления с остальными компонентами силикатной массы, а, следовательно, снижает прочность сырца и готового изделия. Данный состав сырьевой смеси позволяет получить силикатный кирпич со следующими свойствами: предел прочности при сжатии - 100-125 кг/м2, объемная масса - 1572 кг/м3, коэффициент теплопроводности - 0,45 Вт/м.

Известна сырьевая смесь для изготовления силикатных стеновых изделий содержащая, мас. %: известь - 10,2-12,2, дробленое пеностекло - 20,0-60,0, кварцевый песок - 29,8-67,8. [RU 2303015 C1, С04В 28/22, опубл. 20.07.2007].

Данная сырьевая смесь позволяет получить изделия с низкой плотностью 972-1115 кг/м3 и теплопроводностью 0,17-0,31, но снижает прочность при сжатии до 4,1-10,8 МПа.

Известна сырьевая смесь, содержащая в составе отходы производства керамзита, образующегося при сортировке керамзитового гравия и представляющего собой порошкообразный материал с удельной поверхностью 400 м2/кг (керамзитовая пыль) [RU 2465235 С2, МПК7 С04В 28/20, опубл. 27.10.2012].

Керамзитовая пыль вводится взамен части песка при следующем соотношении компонентов, мас. %: известь 6; кварцевый песок 69; керамзитовая пыль 25.

Данный состав позволяет получить силикатный кирпич с высокими физико-механическими свойствами, но не улучшает трещиностойкость «сырца».

Наиболее близкой к заявляемой, является сырьевая смесь для изготовления силикатного кирпича и стеновых материалов, включающая: известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести с активностью 70-80%) в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3 и дробленый газобетон плотностью 500-600 кг/м3 фракции 0-5 мм с модулем крупности 2,5 при следующем соотношении компонентов, мас. %: известково-кремнеземистое вяжущее 18, песок кварцевый 33-49, дробленый газобетон 33-49 [RU 2661173 С2, С04В 28/18, С04В 18/16, С04В 2111/40, опубл. 12.07.2018].

Данный состав позволяет получить силикатный кирпич с высокими физико-механическими свойствами, но не улучшает трещиностойкость «сырца».

Задачей изобретения является повышение прочности и трещиностойкости «сырца» при сохранении прочности силикатного бетона, при одновременном снижении его плотности, что не только улучшит эксплуатационные свойства готовой продукции, но и позволит значительно уменьшить процент брака при изготовлении изделий.

Сырьевая смесь для производства крупноформатных силикатных изделий, включающая известково-кремнеземистое вяжущее (18%) с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести, с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3 (42-62%) дополнительно содержит дробленый керамзитовый песок плотностью 550-600 кг/м3 фракции 0-5 мм с модулем крупности 3,8 (20-40%). Известково-кремнеземистое вяжущее имеет активность 35-40%, удельную поверхность 5000-6000 см2/г и представляет собой получаемую совместным помолом смесь кварцевого песка и извести, с активностью 70-80%) в соотношении 1:1. Дробленый керамзитовый песок получается путем дробления керамзитового гравия фракции 20-40 мм, как максимально вспученного и имеет характеристики: насыпная плотность 550-600 кг/м3, модуль крупности Мк=3,8.

Причинно-следственная связь между составом сырьевой смеси и указанным техническим результатом следующая:

- входящий в состав сырьевой смеси дробленый керамзитовый песок имеет низкую плотность, что приводит к снижению плотности готовых изделий;

- в процессе дробления на поверхности излома зерен керамзита образуются микродефекты, которые играют роль активных центров, способных вступать в химическое взаимодействие с гидроксидом кальция в процессе автоклавной обработки, что компенсирует снижение прочности силикатного бетона от введения в состав менее прочного, чем силикатный бетон материала - керамзита;

- за счет шероховатой поверхности и угловатой формы зерен керамзита, получаемого в процессе дробления, улучшается сцепление между частицами силикатной массы, что приводит к увеличению прочности и трещиностойкости сырца. Количество трещин, образующихся в «сырце» при формовании и транспортировке к автоклавам значительно снижается, что особенно ощутимо при производстве крупноформатных силикатных изделий.

Заявленную сырьевую смесь готовят следующим образом: кварцевый песок, дробленый керамзитовый песок и известково-кремнеземистого вяжущее смешивается в указанных пропорциях в одновальном смесителе непрерывного действия, затем полученная смесь на ленточном транспортере увлажняется до требуемой влажности (9-12%) и подается в силос, где выдерживается в течении 1-2 часов для гашения извести. Из полученной массы на прессах формуются изделия, которые до автоклавной обработки называются - «сырец». После чего подвергаются автоклавной обработке при давлении 0,9 МПа и температуре 176°С, по режиму: 1,5-7-1,5 часа.

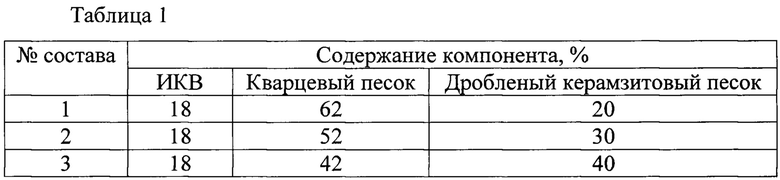

Составы сырьевой смеси, % по массе приведены в таблице 1

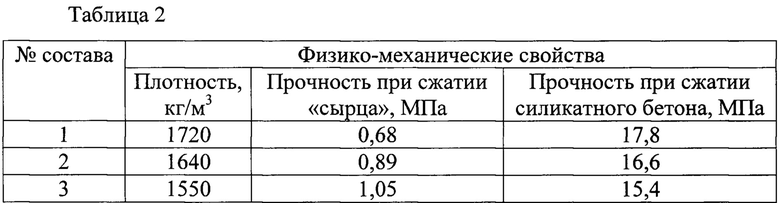

В таблице 2 приведены характеристики силикатного бетона на основе заявляемой сырьевой смеси.

При содержании дробленого керамзитового песка в составе сырьевой смеси менее 20%, не достигается требуемое увеличение прочности «сырца».

При содержании дробленого керамзитового песка в составе сырьевой смеси более 40% снижается прочность силикатного бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| Сырьевая смесь для производства силикатного кирпича | 2021 |

|

RU2779939C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303014C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА И СТЕНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2243180C2 |

| СИЛИКАТНАЯ МАССА | 2009 |

|

RU2412922C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| СТРОИТЕЛЬНЫЙ РАСТВОР НА ОСНОВЕ ИЗВЕСТКОВО-ПЕСЧАНОЙ СМЕСИ | 2014 |

|

RU2598254C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СИЛИКАТНЫХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ АЛМАЗОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ | 2005 |

|

RU2303012C1 |

Изобретение относится к области строительных материалов и может быть использовано при изготовлении строительной смеси для производства силикатных камней, блоков и плит. Сырьевая смесь для производства крупноформатных силикатных изделий включает известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3, дополнительно содержит дробленый керамзитовый песок фракции 0-5 мм, получаемый путем дробления керамзитового гравия фракции 20-40 мм как максимально вспученного с насыпной плотностью 550-600 кг/м3, модулем крупности 3,8, при следующем соотношении компонентов, масс. %: известково-кремнеземистое вяжущее 18, песок кварцевый 42-62, дробленый керамзитовый песок 20-40. Технический результат - повышение прочности и трещиностойкости сырца при сохранении прочности бетона и снижении его плотности. 2 табл.

Сырьевая смесь для производства крупноформатных силикатных изделий, включающая известково-кремнеземистое вяжущее с активностью 35-40% и удельной поверхностью 5000-6000 см2/г, получаемое совместным помолом смеси кварцевого песка и извести с активностью 70-80% в соотношении 1:1, песок кварцевый с модулем крупности 1,1-1,3, отличающаяся тем, что дополнительно содержит дробленый керамзитовый песок фракции 0-5 мм, получаемый путем дробления керамзитового гравия фракции 20-40 мм как максимально вспученного с насыпной плотностью 550-600 кг/м3, модулем крупности 3,8, при следующем соотношении компонентов, масс. %:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СИЛИКАТНЫХ ИЗДЕЛИЙ | 2017 |

|

RU2661173C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2011 |

|

RU2465235C1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 2003 |

|

RU2253180C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ СИЛИКАТНЫХ СТЕНОВЫХ МАТЕРИАЛОВ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2303015C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| DE 1982651 A1, 16.12.1999. | |||

Авторы

Даты

2020-01-17—Публикация

2019-01-10—Подача