Предлагаемое изобретение относится к области литейного производства и может быть использовано для литья любых металлов, включая тугоплавкие и химически активные.

Наиболее близким техническим решением в качестве аналога является способ центробежного литья металла с получением расплава в гарнисажной печи, где расплав металла плавится в тигле [1]. Положительной чертой центробежного литья в гарнисажной печи является возможность получения фасонных изделий сложной формы из тугоплавких и химически активных металлов, поскольку на заливаемый в форму металл действует центробежная сила, а литье производится в защитной среде.

Целью изобретения является повышение эффективности использования и расширения технических возможностей за счет получения более качественных изделий, более сложной формы, включая фасонные изделия и т.д. для применения в стоматологии, ювелирном деле, спец. технике и т.п.

Поставленная цель достигается тем, что в известном способе центробежного литья металла, включающем получение расплава в промежуточной емкости с помощью источника нагрева, расположенного на оси вращения, проходящей через центр тяжести расплава в емкости, слив расплава под действием центробежных сил во вращающуюся форму без отключения источника нагрева, промежуточную емкость соединяют с вращающейся формой посредством трубопровода, нижнюю часть которого выполняют под углом к горизонту, обеспечивающим удержание расплава в промежуточной емкости и спокойном состоянии, и слив расплава прямо в форму под действием центробежных сил после начала вращения. Вокруг емкости с расплавом располагают несколько форм.

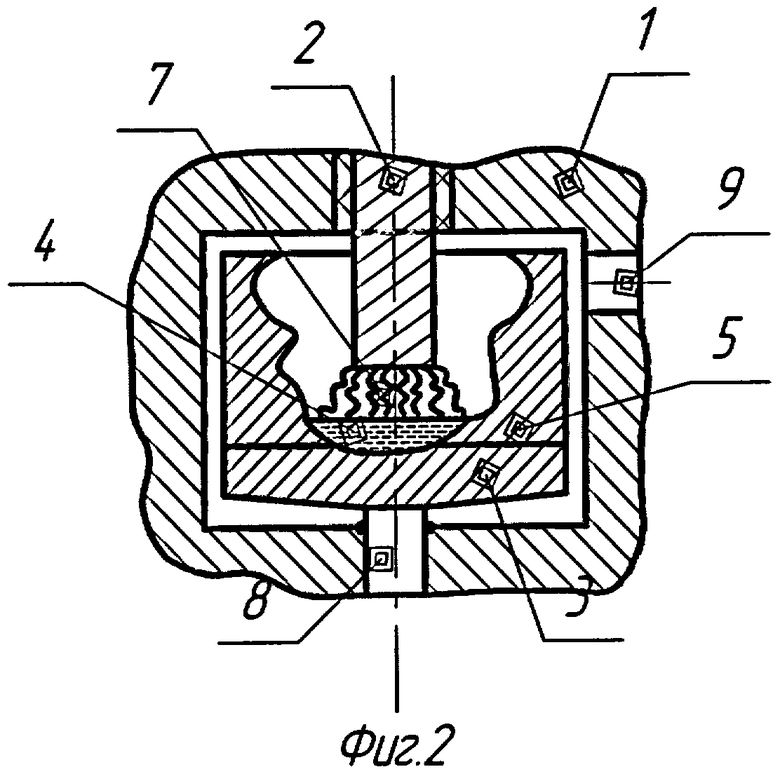

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой расположен нагреватель металла 2 (электрод, электролучевая пушка, плазмотрон, лазер и т.п.).

Расплав металла получают в охлаждаемой емкости 3, находящейся по центру оси вращения 8, емкость 3 может быть выполнена из меди, при наплавлении в которую ванны металла 4 расплав не взаимодействует с материалом емкости, далее после получения необходимого объема ванны металла 4 прямо из-под источника нагрева 2, после включения вращения расплав под действием центробежных сил поступает в направляющие трубопроводы 6, а затем в формы 5, находящиеся в вакуумируемой камере плавления 1, через патрубок 9. После включения вращения через ось 8 расплав 4, уходящий из емкости 3, наполняется дополнительными объемами расплава за счет того, что источник нагрева 2 продолжает работать. В случае, если применяется расходуемый электрод 2 в качестве источника нагрева, то с него дополнительно под действием горящей дуги 7 в форму поступает расплав, а кроме того, расплав дополняется от плавления открывающегося застывшего гарнисажа, расположенного на дне охлаждаемой емкости. При использовании независимых источников нагрева расплав дополняется только за счет плавления гарнисажа.

О способе центробежного литья в гарнисажной печи известно, что при получении необходимой ванны расплава металла последний приходится несколько перегревать, так как при переливе из тигля в форму расплав теряет тепловую энергию. Кроме того, необходимость создания защитной атмосферы вокруг плавильной печи, сливного устройства и формы увеличивает энергозатраты и габаритные размеры установки. В предлагаемом изобретении охлаждаемая емкость 3 плавно переходит в форму 5. Линия, формирующая нижнюю часть емкости трубопровода, выполнена под некоторым углом - а к горизонту, поднимаясь плавно от емкости к трубопроводу таким образом, чтобы обеспечить накопление необходимой ванны металла в емкости и удерживать его там в спокойном состоянии, но в то же время после начала вращения не препятствовать быстрому поступлению расплава в форму под действием центробежных сил.

Для получения сложных форм, особенно из тугоплавких металлов, где время кристаллизации очень небольшое, энергетически выгодно прямо из-под источника нагрева сливать расплав в форму, так как это способствует повышению жидкотекучести и более высокому использованию расплава в готовые изделия, при одновременном снижении литниковых отходов.

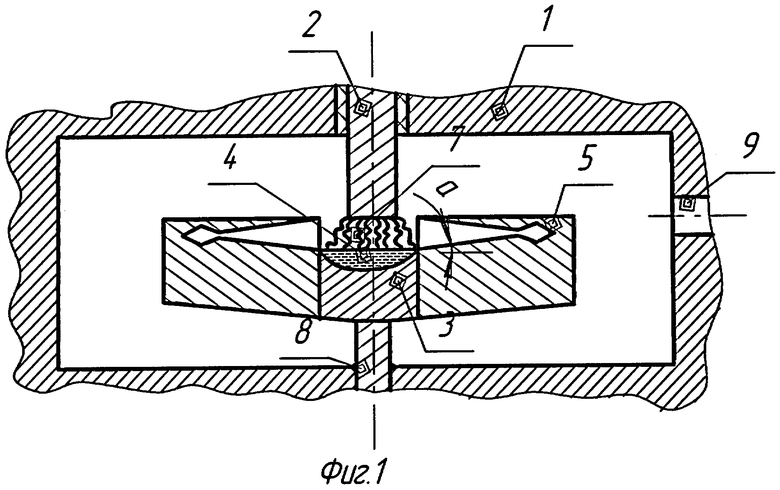

Расположение источника нагрева 2 и ванны расплава 4 на оси вращения позволяет располагать мелкие формы вокруг ванны расплава и производить заливку сразу нескольких изделий, либо данное расположение позволяет изготовить единую цилиндрическую деталь, для которой не требуется пространства для перемещения расплава 4, а форма 5 просто огибает ванну расплава 4. Данный вариант изображен на фиг.2.

В предлагаемом способе, как и в аналоге, используется положительный эффект от центробежных сил вращения при воздействии на металл во время заливки в форму. Но в предлагаемом изобретении охлаждаемая емкость плавно переходит в трубопровод, соединенный в форму, тем самым резко сокращается время на транспортирование расплава в форму, усиливается тепловое воздействие на заливаемый в форму металл, при этом получаются более тонкостенные и сложные изделия, не насыщенные инородными примесями с мелкозернистой структурой. Получение расплава в охлаждаемой емкости, плавно соединенной с формой, позволяет снизить перегрев расплава, точно регулировать температуру при его сливе, сократить время при перемещении расплава в форму и уменьшить габариты установки.

Поэтому в данном случае, кроме керамических форм, могут использоваться металлические формы, которые могут быть изготовлены по выплавляемым моделям и способны выдерживать значительно большие механические нагрузки от сил вращения, в отличие от керамических форм, поэтому на заливаемый металл можно воздействовать большими силами, а следовательно, получить более сложные и тонкостенные изделия. Кроме того, металлические формы более интенсивно отводят тепло из расплава, тем самым изделие получает мелкозернистую структуру, а следовательно, и получает более высокие механические свойства.

Получение сложных тонкостенных изделий с высокими механическими свойствами из тугоплавких и химически активных металлов (титан, ниобий, тантал, платина, иридий и т.д.) на сегодня особенно необходимо в стоматологии, ювелирном деле, спец. технике, где каждая деталь индивидуальна.

В отличие от аналога предлагаемое изобретение обеспечивает:

- получение изделий особосложной формы высокого качества;

- компактность устройства и высокую экономию электроэнергии;

- автоматическую организацию перелива расплава из охлаждаемой емкости в кристаллизаторы, формы и т.п. с заданной постоянной скоростью, под действием сил вращения;

- рафинирование расплава за счет расположения вакуумного патрубка для откачки газов на определенном месте, около ванны расплава;

- интенсивное охлаждение расплава при его кристаллизации;

- надежную автоматизацию и управление процессом.

Поэтому предлагаемое изобретение целесообразно считать полезным для применения на стоматологическом, ювелирном и спец. производстве, при получении сложных высококачественных изделий из титана, ниобия, иридия, платины и т.п. металлов.

ЛИТЕРАТУРА

1. Карпухин В.В. Печи для цветных и редких металлов. - М.: Металлургия, 1993 (стр.392-393).

Изобретение относится к литейному производству и может быть использовано в ювелирном и стоматологическом производствах. В промежуточной емкости получают ванну расплава посредством источника нагрева, расположенного на оси вращения емкости, которая проходит через центр тяжести расплава в емкости. Под действием центробежных сил расплав из ванны поступает прямо в форму, которая соединена с емкостью посредством трубопровода. Нижняя часть трубопровода расположена под углом к горизонту. Угол наклона трубопровода выполнен таким, чтобы удерживать расплав в емкости в спокойном состоянии и не препятствовать поступлению расплава в форму при вращении. Обеспечивается получение сложных и тонкостенных изделий из тугоплавких и химически активных металлов. 1 з.п. ф-лы, 2 ил.

| ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 0 |

|

SU186647A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ В ЗАЩИТНОЙ АТМОСФЕРЕ | 1997 |

|

RU2122922C1 |

| Устройство для центробежного литья фасонных деталей "Верба | 1989 |

|

SU1665871A3 |

| DE 3643586 A1, 02.07.1987 | |||

| Устройство для центробежной заливки форм | 1973 |

|

SU481365A1 |

Авторы

Даты

2006-09-10—Публикация

2001-12-07—Подача