Изобретение относится к области криогенной техники, в частности холодильной техники, и может быть использовано для получения теплоносителей, в том числе, низкотемпературных органических теплоносителей на основе фенилалкана.

Известен способ получения низкотемпературного органического теплоносителя на основе фенилалкана, заключающийся в гидрировании стирола газообразным водородом в присутствии катализатора с последующим выделением целевых продуктов, причем гидрированию подвергают стирол или его производные из ряда α-метилстирол или инден, а в качестве катализатора используют наночастицы никеля, получаемые восстановлением хлорида никеля алюмогидридом лития in situ, при этом процесс проводят при атмосферном давлении водорода в среде тетрагидрофурана при температуре 50-60°С в течение 5-6 ч. (Патент РФ МПК С07С 15/073, B99Z 99/00, С07С 15/085, С07С 13/465, С07С 5/03 №2479563 от 23.03.2012 г.).

Недостатком данного способа является большая длительность процесса получения низкотемпературного органического теплоносителя на основе фенилалкана.

Другим аналогом изобретения является способ получения низкотемпературного органического теплоносителя на основе фенилалкана, заключающийся в том, что ациклический парафин смешивают с фенильным соединением, полученную смесь нагревают, добавляют катализатор алкилирования, алкилируют смесь и выделяют фенилалкан путем дистилляции, при этом нагрев смеси осуществляют при температуре 200°С и выдерживают смесь при данной температуре около 120 минут. Устройство для реализации данного способа содержит емкость для ациклического парафина, емкость для фенильного соединения, смеситель, нагреватель, реактор алкилирования, дистиллятор, емкость сбора фенилалкана, причем выходы емкостей для ациклического парафина и фенильного соединения соединены параллельно и подключены к смесителю, а выходы нагревателя, последовательно подключены к реактору алкилирования, дистиллятору, емкости сбора фенилалкана (Патент РФ №2296734 МПК С07С 2/66, С07С 7/13, С07С 5/333, С10М 105/06 от 25.03.2002 г.).

Недостатком данного технического решения является низкая скорость операции алкилирования, что приводит к значительным энергетическим затратам на производство теплоносителя и увеличивает продолжительность процесса приготовления теплоносителя, уменьшая производительность системы в части выхода продукции (теплоносителя) в единицу времени при непрерывном цикле производства. Заметим, что сам процесс алкилирования в прототипе проводится при температуре около 200°С за 120 минут.

Наиболее близким по технической сущности и достигаемому результату к изобретению (прототипом) является отозванная заявка ОАО «Акустический институт имени академика Н.Н. Андреева» №2014119880/05 (031638) «Способ получения низкотемпературного органического теплоносителя на основе фенилалкана и устройство для его осуществления» от 19.05.2014 г., представляющая собой способ получения низкотемпературного органического теплоносителя на основе фенилалкана, заключающийся в том, что ациклический парафин смешивают с фенильным соединением, полученную смесь нагревают, выдерживают при температуре нагрева, добавляют катализатор алкилирования, алкилируют смесь и выделяют фенилалкан путем дистилляции, отличающийся тем, что на смесь ациклического парафина и фенильного соединения в процессе реакции алкилирования воздействуют ультразвуковыми колебаниями.

А также устройство для получения низкотемпературного органического теплоносителя на основе фенилалкана, содержащее емкость для ациклического парафина, емкость для фенильного соединения, смеситель, нагреватель, реактор алкилирования, дистиллятор, емкость для сбора фенилалкана, причем выходы емкостей для ациклического парафина и фенильного соединения соединены параллельно и подключены последовательно к смесителю, нагревателю, реактору алкилирования, дистиллятору, емкости сбора фенилалкана, отличающееся тем, что оно снабжено ультразвуковым излучателем с волноводом, установленным внутри реактора алкилирования и генератором ультразвуковых колебаний, соединенным с ультразвуковым излучателем.

Одним из недостатков прототипа является низкая эффективность непрерывного цикла операции алкилирования, связанная с тем, что выдержка раствора в нагретом состоянии происходит в нагревателе. Это увеличивает размеры емкости нагревателя и ведет к неоправданному усложнению конструкции системы и замедлению непрерывного процесса производства теплоносителя. Кроме этого, введение в реактор алкилирования волновода, соединенного с генератором ультразвукового поля, предлагаемое в прототипе, является, по существу, лишь постановкой задачи. К тому же, известно, что проведение операции алкилирования в присутствии катализатора, работающего с применением акустического воздействия, обеспечивает некоторое ускорение химической реакции между исходными соединениями и снижение энергии на нагрев (см. Рябишина Л.А. Совершенствование конструкции гидродинамического аппарата для процесса алкилирования. - автореферат диссертации к.т.н., Уфа, 2005 г. 119 с. - D2). Однако, как показывают эксперименты, размеры реагирующих частиц смеси и катализатора, а также структура (толщина) пограничного слоя на поверхности реагирующих частиц, а также требование однородности ультразвукового поля в объеме реактора приводят к уточнению и оптимизации диапазона частот ультразвукового поля, требуемого для снижения энергетических затрат на производство теплоносителя (в работе Л.А. Рябишиной такая оптимизация не рассматривалась).

Техническим результатом изобретения является уменьшение времени приготовления теплоносителя при непрерывном цикле производства за счет ускорения проведения химической реакции между ациклическим парафином и фенильным соединением в присутствии катализатора, выражающееся в увеличении производительности цикла и снижении расхода энергии на нагрев при проведении реакции алкилирования.

Технический результат достигается за счет того, что в известном способе получения низкотемпературного органического теплоносителя на основе фенилалкана (прототипе) ациклический парафин смешивают с фенильным соединением, полученную смесь нагревают, выдерживают при температуре нагрева, добавляют катализатор алкилирования, алкилируют смесь и выделяют фенилалкан путем дистилляции, причем нагрев смеси производят до температуры 150-180°С, а частоту ультразвукового поля выбирают в диапазоне 21.3-25.7 кГц (длина волны в объеме смеси несколько сантиметров), при этом выдержка нагретой смеси, в отличие от прототипа, производится непосредственно в реакторе системы одновременно с воздействием ультразвукового поля, а объемную скорость подачи смеси в системе при непрерывном цикле производства выбирают исходя из того, чтобы суммарное время воздействия ультразвукового поля на частицы алкилируемой смеси составляло в целом не менее 50-70 минут.

При этом в известном устройстве для получения низкотемпературного органического теплоносителя на основе фенилалкана, содержащем емкость для ациклического парафина, емкость для фенильного соединения, смеситель, нагреватель, реактор алкилирования, дистиллятор, емкость сбора фенилалкана, причем выходы емкостей для ациклического парафина и фенильного соединения соединены параллельно и подключены последовательно к смесителю, нагревателю, реактору алкилирования, дистиллятору, емкости сбора фенилалкана, температура в нагревателе поддерживается в пределах 150-180°С, а генератор ультразвуковых колебаний, соединенный с ультразвуковым излучателем, настроен на диапазон частот 21.3-25.7 кГц. При этом объемную скорость смеси, протекающей через реактор алкилирования, выбирают согласно формуле в пределах

V/70<v<V/50

где v объемная скорость подачи смеси (м3/мин), а V объем реактора (м3). Движение смеси и регулирование объемной скорости смеси в системе может обеспечиваться путем подбора диаметра тракта при подаче смеси из емкостей компонент «самотеком» в поле силы тяжести или путем использования специального побудителя расхода смеси (например, насоса). Сущность изобретения поясняется чертежом.

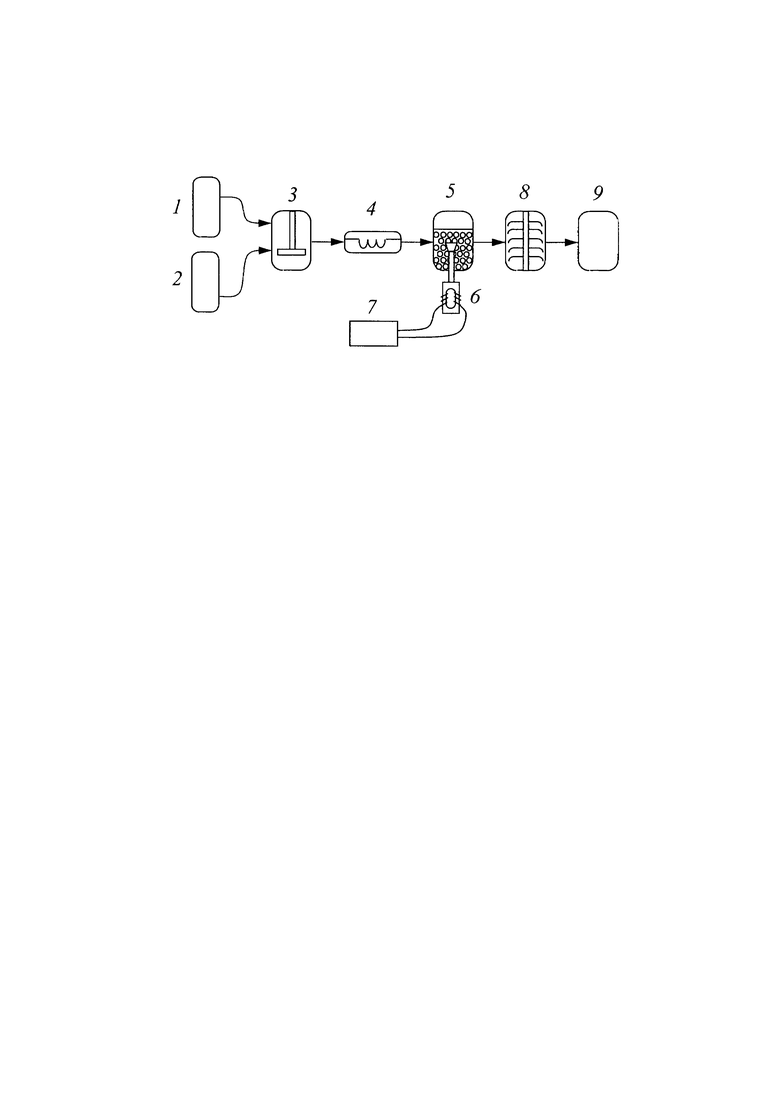

Устройство для непрерывного ультразвукового приготовления низкотемпературного органического теплоносителя на основе фенилалкана содержит емкость для ациклического парафина 1, емкость для фенильного соединения 2, смеситель 3, нагреватель 4, реактор алкилирования 5, волновод с ультразвуковым излучателем 6, ультразвуковой генератор 7, дистиллятор 8, емкость сбора фенилалкана 9. При этом выходы емкостей для ациклического парафина 1 и фенильного соединения 2 соединены параллельно и подключены последовательно смесителю 3, нагревателю 4, реактору алкилирования 5, внутри которого помещен волновод с ультразвуковым излучателем 6, электрически соединенный с генератором ультразвуковых колебаний 7, дистиллятору 8, и емкости сбора фенилалкана 9. Нагрев смеси в нагревателе 4 устройства производят до температуры 150-180°С, частоту ультразвукового поля излучателя 6 с генератором 7 выбирают в диапазоне 21.3-25.7 кГц (длина волны в объеме смеси несколько сантиметров), а объемную скорость подачи смеси в системе выбирают исходя из того, чтобы суммарное время воздействия ультразвукового поля на частицы алкилируемой смеси составляет не менее 50-70 минут. Для этого скорость подачи смеси выбирают с учетом соотношения согласно формуле в пределах

V/70<v<V/50

где v объемная скорость подачи смеси (м3/мин), а V объем реактора (м3).

Способ непрерывного ультразвукового приготовления

низкотемпературного органического теплоносителя реализуется с помощью предлагаемого устройства следующим образом.

Ациклический парафин и фенильное соединение заливают в емкости 1 и 2, соответственно, из которых указанные ингредиенты поступают в смеситель 3. В смесителе 3 компоненты смеси перемешивают и направляют в нагреватель 4, при этом смесь нагревают до температуры 150-180°С, а затем нагретая смесь поступает в реактор алкилирования 5.

К поступающей в реактор алкилирования 5 нагретой смеси, добавляется катализатор алкилирования, а объемная скорость подачи смеси в реактор обеспечивает («самотеком» или под действием дополнительного побудителя расхода) выдержку смеси в реакторе в течение 50-70 минут под действием ультразвукового поля, в результате чего в объеме реактора полностью завершается реакция алкилирования и происходит выделение готового продукта в дистилляторе 7. Готовый продукт поступает в емкость сбора фенилалкана 9.

Ультразвуковые колебания в оптимизированном диапазоне частот вводятся в реактор алкилирования 5, где в выбранном диапазоне частот создается диффузное звуковое поле (распределенное равномерно по внутреннему объему реактора) для обеспечения непрерывности процесса приготовления теплоносителя. Частота достижения диффузного поля в объеме реактора зависит от скорости распространения звука в алкилированной смеси и значения поглощения звука внутренними стенками реактора. В экспериментах нами использовался реактор объема порядка (1-2) м3, что вполне реально для промышленных установок подобного рода. Так что при скорости звука в смеси порядка 1200 м/с и коэффициенте поглощения стенок реактора порядка 0.01, граничная частота достижения диффузности звукового поля в объеме составляла порядка 20 кГц. Эксперименты подтвердили правильность выбора диапазона частот звукового поля в объеме реактора. Колебания подводятся непосредственно к движущемуся объему смеси в реактор алкилирования 5 волноводом, установленным в объеме реактора с ультразвуковым излучателем 6, возбуждаемым от ультразвукового генератора 7. Эксперименты показывают, что под действием ультразвуковых колебаний выбранного диапазона в объеме реактора происходит активная гомогенизация смеси, а также турбулизация и снижение толщины пограничного слоя смеси вблизи частиц катализатора, ускоряющие алкилирование.

При этом в диффузном звуковом поле смешиваемые химические вещества во всем объеме реактора более интенсивно вступают во взаимодействие между собой в присутствие катализатора, что уменьшает время завершения химических реакций и позволяет проводить процесс алкилирования при более низких температурах, чем в отсутствие ультразвуковых колебаний.

В качестве ультразвукового излучателя могут быть использованы стержневые магнитострикционные или пьезоэлектрические излучатели с согласованным по импедансу волноводом. Интенсивное воздействие ультразвуковых колебаний, распределенное равномерно по объему реактора, на исходные ингредиенты при проведении операции алкилирования позволяет обеспечить непрерывность процесса приготовления теплоносителя за счет сокращения времени проведения химической реакции между ациклическим парафином и фенильным соединением в присутствии катализатора, более высокую гомогенизацию смеси и снижение энергии на нагрев смеси перед проведением реакции алкилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного ультразвукового приготовления низкотемпературного органического теплоносителя на основе фенилалкана и устройство для его осуществления | 2019 |

|

RU2709889C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ИСПОЛЬЗОВАНИЕМ СЕЛЕКТИВНОГО АДСОРБЦИОННОГО РАЗДЕЛЕНИЯ И КОМПОЗИЦИЯ НА ИХ ОСНОВЕ | 2002 |

|

RU2296734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ ПРИ ИСПОЛЬЗОВАНИИ ИЗОМЕРИЗАЦИИ ОЛЕФИНОВ И РЕЦИКЛА ПАРАФИНОВ | 2003 |

|

RU2353607C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ И СМАЗКА НА ИХ ОСНОВЕ | 2000 |

|

RU2237647C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНИЛАЛКАНОВ С ЗАДАННЫМ СОДЕРЖАНИЕМ 2-ФЕНИЛОВ | 2007 |

|

RU2447052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСШИХ АЛКИЛНАФТАЛИНОВ ИЛИ ВЫСШИХ АЛКИЛДИФЕНИЛОВ | 1995 |

|

RU2074848C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ НА ТВЕРДОКИСЛОТНОМ КАТАЛИЗАТОРЕ | 2007 |

|

RU2447051C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-2-ЭТИЛГЕКСИЛ-N'-ФЕНИЛ-п-ФЕНИЛЕНДИАМИНА | 2010 |

|

RU2463289C2 |

| СЕЛЕКТИВНОЕ ГИДРИРОВАНИЕ ДИЕНОВ В ПРОИЗВОДСТВЕ МОДИФИЦИРОВАННЫХ ЛИНЕЙНЫХ АЛКИЛБЕНЗОЛОВ (MLAB) | 2010 |

|

RU2442766C1 |

| Рекуперация тепла в процессах дегидрирования парафиновых углеводородов | 2018 |

|

RU2678094C1 |

Изобретение относится к способу непрерывного ультразвукового приготовления низкотемпературного органического теплоносителя на основе фенилалкана, заключающемуся в том, что ациклический парафин смешивают с фенильным соединением, полученную смесь нагревают, добавляют катализатор алкилирования, алкилируют смесь, выдерживая смесь под воздействием ультразвукового поля, и путем дистилляции выделяют из смеси теплоноситель, отличающемуся тем, что нагрев смеси производят до температуры 150-180°С, частоту ультразвукового поля выбирают в диапазоне 21.3-25.7 кГц, а объемную скорость подачи нагретой смеси в системе, протекающей через реактор алкилирования, выбирают согласно формуле в пределах V/70 < v < V/50, где v - объемная скорость подачи смеси (м3/мин), а V - объем реактора (м3). 1 ил., 1 пр.

Способ непрерывного ультразвукового приготовления низкотемпературного органического теплоносителя на основе фенилалкана, заключающийся в том, что ациклический парафин смешивают с фенильным соединением, полученную смесь нагревают, добавляют катализатор алкилирования, алкилируют смесь, выдерживая смесь под воздействием ультразвукового поля, и путем дистилляции выделяют из смеси теплоноситель, отличающийся тем, что нагрев смеси производят до температуры 150-180°С, частоту ультразвукового поля выбирают в диапазоне 21.3-25.7 кГц, а объемную скорость подачи нагретой смеси в системе, протекающей через реактор алкилирования, выбирают согласно формуле в пределах

V/70 < v < V/50,

где v - объемная скорость подачи смеси (м3/мин), а V - объем реактора (м3).

| RU 2014119880 А, 27.11.2015 | |||

| Энциклопедия Физики и Техники, найдено в интернете http://femto.com.ua/articles/part_2/4203.html, Wayback Internet Archive Machine, 10.06.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛОВ | 2012 |

|

RU2479563C1 |

| WO 2003082783 A1, 09.10.2003 | |||

| Рябишина Л | |||

| А | |||

| "Совершенствование конструкции гидродинамического аппарата для процесса алкилирования", автореферат | |||

Авторы

Даты

2020-01-29—Публикация

2019-08-23—Подача