Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент Китая 201610147905.0, поданной 29 февраля 2016 года и озаглавленной «High-Performance Glass Fiber Composition, Glass Fiber and Composite Material Therefrom», полное описание которой включено в настоящий документ посредством ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к стекловолоконной композиции, в частности, к стекловолоконной композиции, которую можно использовать в качестве армирующего материала основы для композитов, а также к стекловолокну и композиционному материалу из него.

УРОВЕНЬ ТЕХНИКИ

Стекловолокно представляет собой неорганический волокнистый материал, который может быть использован для армирования смол с получением композиционных материалов с хорошими характеристиками. В качестве армирующего материала основы для улучшенных композиционных материалов, высокоэффективные стекловолокна изначально использовали, главным образом, в аэрокосмической промышленности или в оборонной промышленности. С развитием науки и технологии и с развитием экономики, высокоэффективные стекловолокна стали широко использовать в гражданских и промышленных отраслях, таких как ветряные лопасти, камеры высокого давления, трубы для шельфовых нефтяных месторождений и автомобильная промышленность.

Первые высокоэффективное стеклянные композиции были основаны на системе MgO-Al2O3-SiO2, и традиционный состав представлял собой стекло S-2, разработанное компанией ОС в США. Модуль стекла S-2 составляет 89-90 ГПа; однако производство такого стекла является чрезвычайно сложным, поскольку температура его формования достигает примерно 1571°С, а температура ликвидуса достигает примерно 1470°С и, следовательно, его трудно реализовать в крупномасштабном промышленном производстве. Поэтому компания ОС прекратила производства стекловолокна S-2 и передала патент на него американской компании AGY.

Позже компания ОС разработала стекло HiPer-tex, имеющее модуль 87-89 ГПа, которое было компромиссным вариантом для промышленного масштаба в ущерб некоторым свойствам стекла. Однако поскольку конструктивное решение было лишь простым усовершенствованием стекла S-2, то температура формования и температура солидуса оставались высокими, что вызывало трудности при вытяжке стекловолокна и впоследствии приводило к затруднению реализации крупномасштабного промышленного производства. Поэтому компания ОС также прекратила выпуск стекловолокна HiPer-tex и передала патент на него европейской компании 3В.

Французская компания Saint-Gobain разработала стекло R на основе системы MgO-CaO-Al2O3-SiO2, и его модуль составляет 86-89 ГПа; однако общее содержание SiO2 и Al2O3 в традиционном стекле R остается высоким, и поэтому не существует эффективного решения для улучшения характеристик кристаллизации, поскольку отношение Са к Mg подобрано неэффективно, что вызывает трудности при формовании волокна, а также высокий риск кристаллизации, высокое поверхностное натяжение и трудности при осветлении расплавленного стекла. Температура формования стекла R достигает 1410°С, а температура его ликвидуса составляет до 1350°С. Все это затрудняет эффективную вытяжку стекловолокна и впоследствии приводит к затруднению реализации крупномасштабного промышленного производства.

Компания Nanjing Fiberglass Research & Design Institute в Китае разработала стекло HS2, имеющее модуль 84-87 ГПа. Оно содержит, главным образом, SiO2, Al2O3 и MgO, а также содержит некоторое количество Li2O, В2О3, СеО2 и Fe2O3. Температура его формования составляет лишь 1245°С, а температура его ликвидуса составляет 1320°С. Обе температуры гораздо ниже показателей для стекла S. Однако поскольку температура его формования ниже, чем температура его ликвидуса, что неблагоприятно для регулирования вытяжки стекловолокна, то необходимо увеличивать температуру формования и использовать наконечники специальной формы для предотвращения явления кристаллизации стекла в процессе вытяжки волокна. Это вызывает трудности при регулировании температуры, а также затрудняет реализацию крупномасштабного промышленного производства.

Таким образом, было обнаружено, что на современном этапе реальное производство различных высокоэффективных стекловолокон, как правило, сталкивается с проблемой крупномасштабного производства с применением футерованных печей, которая проявляется, в частности, как сравнительно высокая температура ликвидуса, высокая скорость кристаллизации, высокая температура формования, трудность осветления расплавленного стекла и узкий температурный диапазон (ΔT) для формования волокна и даже отрицательное значение ΔT. Таким образом, большинство компаний стремятся уменьшить производственные проблемы за счет некоторых свойств стекла, в результате чего невозможно улучшить свойства вышеупомянутых стекловолокон с одновременным увеличением объема производства. Проблема недостаточного модуля при производстве стекловолокна S долгое время оставалась нерешенной.

КРАТКОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на решение проблемы, описанной выше. Задача настоящего изобретения заключается в обеспечении высокоэффективной стекловолоконной композиции, которая может не только существенно улучшать модуль упругости и химическую стабильность стекла, но и позволяет преодолеть технические проблемы при производстве традиционных высокоэффективных стекол, включая высокий риск кристаллизации, трудность осветления расплавленного стекла и низкую эффективность производства в футерованных печах, а также существенно снизить температуру ликвидуса, температуру формования и скорость кристаллизации при прочих равных условиях, что делает ее особенно подходящей для получения высокоэффективного стекловолокна с превосходной химической стабильностью в футерованных печах.

В соответствии с одним аспектом настоящего изобретения, предложена стекловолоконная композиция, содержащая следующие компоненты, содержание которых выражено в массовых процентах:

где ограниченное массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5;

где ограниченный диапазон содержания Li2O составляет 0,05-0,85% по массе;

где ограниченный диапазон содержания R2O=Li2O+Na2O+K2O составляет менее 0,97% по массе;

где ограниченный диапазон содержания Li2O составляет по меньшей мере 0,05% и менее 0,55% по массе;

где ограниченный диапазон содержания Li2O составляет 0,1-0,5% по массе;

где ограниченное массовое процентное соотношение С2=Al2O3/MgO составляет более 1,8;

где ограниченное массовое процентное соотношение С2=Al2O3/MgO составляет более 1,95;

где ограниченный диапазон содержания SiO2+Al2O3 составляет менее 80,4% по массе;

где ограниченный диапазон содержания RE2O3=Y2O3+La2O3+Gd2O3 составляет 0,5-6% по массе;

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5.

где ограниченный диапазон содержания R2O=Li2O+Na2O+K2O составляет не более 0,95% в массовых процентах;

где ограниченный диапазон содержания R2O=Li2O+Na2O+K2O составляет не более 0,85% в массовых процентах;

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5, и массовое процентное соотношение С2=Al2O3/MgO составляет более 1,8.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5, и массовое процентное соотношение С2=Al2O3/MgO составляет более 1,8.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5, и массовое процентное соотношение С2=Al2O3/MgO составляет более 1,95.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 1, и массовое процентное соотношение С2=Al2O3/MgO составляет более 1,95.

где ограниченный диапазон содержания Na2O+K2O составляет менее 0,7% по массе;

где ограниченный диапазон содержания TiO2 составляет не более 0,75% по массе;

где ограниченный диапазон содержания Al2O3 составляет более 19%, но не более 19,4% по массе;

где ограниченный диапазон содержания Al2O3 составляет более 19,4%, но не более 23% по массе;

где ограниченный диапазон содержания SrO составляет 0,1-2% по массе;

где ограниченный диапазон содержания Gd2O3 составляет 0,05-1% по массе;

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5.

При этом указанная композиция содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, массовое процентное соотношение C1=RE2O3/R2O составляет более 0,5, и массовое процентное соотношение С2=Al2O3/MgO составляет более 1,8.

где ограниченное массовое процентное соотношение C1=RE2O3/R2O составляет 1,5-5;

где ограниченное массовое процентное соотношение С2=Al2O3/MgO составляет 2-2,45;

где ограниченный диапазон содержания СаО составляет 5-10% по массе;

где ограниченный диапазон содержания MgO составляет 8,1-12% по массе;

где ограниченный диапазон содержания La2O3 составляет 0,1-2% по массе;

при этом указанная высокоэффективная композиция содержит F2 в диапазоне содержания 0-1,2% в массовых процентах;

при этом указанная высокоэффективная композиция содержит В2О3 в диапазоне содержания 0-2% в массовых процентах;

при этом указанная высокоэффективная композиция содержит СеО2 в диапазоне содержания 0-1% в массовых процентах.

В соответствии с другим аспектом настоящего изобретения, предложено стекловолокно, полученное из указанной стекловолоконной композиции.

В соответствии с другим аспектом настоящего изобретения, предложен композиционный материал, содержащий указанное стекловолокно.

Основные патентоспособные признаки стекловолоконной композиции согласно настоящему изобретению включают: включение одного или более редкоземельных оксидов из группы, состоящей из Y2O3, La2O3 и Gd2O3 с одновременным включением высокого содержания оксида алюминия и низкого содержания оксидов щелочных металлов, с использованием синергетического эффекта среди щелочноземельных оксидов, оксидов щелочных металлов и оксида алюминия, контролированием соотношений RE2O3/R2O и Al2O3/MgO, эффективным подбором диапазонов содержания Al2O3, R2O, Li2O, Y2O3, La2O3, Gd2O3, СаО и CaO+MgO+SrO, соответственно, и использованием эффектов смешанных щелочноземельных металлов CaO, MgO и SrO, а также выборочным включением F2, В2О3 и СеО2 в подходящих количествах.

В частности, высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Эффект и содержание каждого компонента в указанной стекловолоконной композиции описаны ниже:

SiO2 представляет собой главный оксид, образующий структуру стекла, и оказывает эффект стабилизации всех компонентов. В стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания SiO2 составляет 53-64%, предпочтительно 54-62%.

Al2O3 представляет собой другой главный оксид, образующий структуру стекла. При комбинировании с SiO2, он может оказывать значительное влияние на механические свойства стекла и имеет существенный эффект на стойкость к воде и кислотам. Для получения достаточно высоких механических свойств стекла и его стойкости к воде и кислотам, содержание Al2O3 должно быть достаточно высоким. Однако слишком высокое его содержание приводит к чрезмерно высокой вязкости стекла, что вызывает проблемы при плавлении и осветлении наряду с риском кристаллизации стекла и разделения фаз. В одном варианте реализации авторами настоящего изобретения неожиданно обнаружено, что если диапазон содержания Al2O3 поддерживать на уровне более 19% и менее 25%, диапазон содержания Li2O+Na2O+K2O на уровне не более 1%, и использовать подходящее количество редкоземельных оксидов, то стекло может иметь превосходный модуль упругости, химическую стабильность и стойкость к кристаллизации, а также широкий температурный диапазон (ΔT) для формования волокна. Таким образом, в стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания Al2O3 составляет более 19% и менее 25%, предпочтительно более 19% и не более 23%. Кроме того, в одном варианте реализации ограниченный диапазон содержания Al2O3 может составлять более 19% и не более 19,4%; в другом варианте реализации ограниченный диапазон содержания Al2O3 может составлять более 19,4% и не более 23%. Кроме того, ограниченный диапазон содержания SiO2+Al2O3 может составлять менее 82%, предпочтительно менее 80,4%.

В структуре стекла Al2O3 присутствует, в общем, в двух координационных состояниях, т.е. в тетракоординированном состоянии (AlO4) и гексакоординированном состоянии (AlO6). Авторами настоящего изобретения обнаружено, что при введении не только высокого содержания Al2O3 и низкого содержания оксидов щелочных металлов, но и одного или более редкоземельных оксидов из группы, состоящей из Y2O3, La2O3 и Gd2O3 с целью использования высокощелочных свойств редкоземельных оксидов для достижения существенного эффекта немостикового кислорода, количество Al2O3 в тетраэдрической координации становится заметно высоким, что способствует поступлению в структуру стекла большего количества ионов Al3+, и, соответственно, способствует улучшению плотности структуры. Кроме того, каждый из вышеупомянутых трех редкоземельных ионов с трудом может проникать в структуру стекла, и обычно они существуют в виде внешних ионов в щелях структуры стекла. Указанные ионы имеют большие координационные числа, высокий электрический заряд и напряженность поля, а также высокую аккумулирующую способность, и, следовательно, могут способствовать улучшению структурной стабильности стекла и повышению механических свойств и химической стабильности стекла. В то же время они также могут эффективно препятствовать движению и упорядочиванию других ионов для минимизации склонности стекла к кристаллизации и улучшения его химической стабильности.

Авторами настоящего изобретения было обнаружено, что при использовании в отдельности, Y2O3 оказывает более высокий эффект, чем La2O3 или Gd2O3, на улучшение модуля стекла и предотвращение кристаллизации. Кроме того, при одновременном использовании двух или более редкоземельных оксидов и надлежащем контролировании соотношения между ними, достигается неожиданный заметный синергетический эффект, т.е. эффект улучшения модуля стекла и предотвращения кристаллизации является более высоким, чем при использовании только одного редкоземельного оксида. Авторы настоящего изобретения полагают, что это обусловлено, с одной стороны, тем, что два или более редкоземельных оксидов, используемых одновременно, могут обеспечивать большее количество внешних ионов структуры для координации, способствуя улучшению структурной стабильности стекла и увеличивая модуль стекла, и, с другой стороны, тем, что редкоземельные ионы различных радиусов менее вероятно образуют правильные группировки, что приводит к существенному снижению скорости роста кристаллов и, следовательно, к улучшению стойкости стекла к кристаллизации.

В стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон массового процента RE2O3=Y2O3+La2O3+Gd2O3 может составлять 0,05-7%, предпочтительно 0,5-6%. Кроме того, ограниченный диапазон массового процента La2O3+Gd2O3 может составлять 0,1-3%. Кроме того, ограниченный диапазон массового процента Y2O3 может составлять 0,5-5%. Кроме того, ограниченный диапазон массового процента La2O3 может составлять 0,1-2%. Кроме того, ограниченный диапазон массового процента Gd2O3 может составлять 0,05-1%.

K2O и Na2O могут снижать вязкость стекла и являются хорошими флюсующими агентами. По сравнению с Na2O и K2O, Li2O может не только существенно снижать вязкость стекла, улучшая характеристики плавления стекла, но и значительно способствовать улучшению механических свойств стекла. Кроме того, небольшое количество Li2O обеспечивает значительное количество немостикового кислорода, в результате чего большее количество ионов алюминия участвуют в тетраэдрической координации и улучшают сетчатую структуру стекла. Однако слишком большое содержание ионов щелочных металлов в композиции стекла существенно ухудшает химическую стабильность стекла, и введенное количество должно быть ограниченным. Таким образом, в стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания Li2O+Na2O+K2O может быть не более 1%, предпочтительно менее 0,97%, более предпочтительно не более 0,95% и еще более предпочтительно не более 0,85%. Кроме того, ограниченный диапазон содержания Li2O может составлять 0,05-0,85%, предпочтительно по меньшей мере 0,05%, но менее 0,55%, и более предпочтительно 0,1-0,5%. Кроме того, ограниченный диапазон содержания Na2O+K2O может составлять менее 0,7%.

Кроме того, для того, чтобы немостиковый кислород, образующийся из оксидов щелочных металлов, мог эффективно накапливаться редкоземельными ионами и, следовательно, большее количество ионов алюминия могло проникать в структуру стекла в форме AlO4, в стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон массового процентного соотношения С1=RE2O3/R2O может быть более 0,5, предпочтительно более 1 и более предпочтительно может составлять 1,5-5.

CaO, MgO и SrO, главным образом, контролируют кристаллизацию стекла и регулируют вязкость стекла. В частности, в отношении контролирования кристаллизации стекла, авторами настоящего изобретения получен неожиданный эффект посредством контролирования включенных количеств указанных соединений и соотношений между ними. В целом, для высокоэффективного стекла на основе системы MgO-CaO-Al2O3-SiO2, кристаллические фазы, которые оно содержит после кристаллизации стекла, включают, главным образом, диопсид (CaMgSi2O6) и анортит (CaAl2Si2O8). Для подавления склонности указанных двух кристаллических фаз к кристаллизации и для снижения температуры ликвидуса и скорости кристаллизации стекла, в настоящем изобретении предусмотрено эффективно контролирование диапазона содержания CaO+MgO+SrO и соотношений между ними для использования эффекта смешанных щелочных металлов для более плотной структуры упаковки, так что для образования и роста зародышей кристаллов необходимо большее количество энергии и, следовательно, склонность стекла к кристаллизации снижена. Кроме того, оксид стронция, введенный в соответствующем количестве, может способствовать получению более стабильной структуры стекла, что дополнительно улучшает свойства стекла. В стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания CaO+MgO+SrO может составлять 10-24%. В качестве модификатора структуры, слишком большое количество СаО приводит к увеличению склонности стекла к кристаллизации, что вызывает выпадение в осадок кристаллов, таких как анортит и волластонит, из расплава стекла. Таким образом, диапазон содержания СаО может составлять 1,5-12%, предпочтительно 5-10%. MgO обладает подобным действием на структуру стекла, как СаО, за исключением того, что напряженность поля Mg2+ выше, что играет важную роль при увеличении модуля стекла. Кроме того, диапазон содержания MgO может составлять 8,1-12%. Кроме того, диапазон содержания SrO может составлять менее 3% и предпочтительно может составлять 0,1-2%.

Кроме того, в стекловолоконной композиции согласно настоящему изобретению, для эффективного регулирования кристаллизации стекла, ограниченный диапазон массового процентного соотношения С2=Al2O3/MgO может составлять более 1,8, предпочтительно более 1,95, и более предпочтительно может составлять 2-2,45.

TiO2 не только обладает флюсующим действием, но и может существенно улучшать химическую стабильность стекла. Он также оказывает определенное действие на снижение поверхностного натяжения расплавленного стекла. Однако поскольку избыточное количество ионов Ti4+ может приводить к нежелательному эффекту окрашивания, то введенное количество должно быть ограниченным. В стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания TiO2 составляет менее 2%, предпочтительно не более 0,75%.

Fe2O3 облегчает плавление стекла и также может улучшать характеристики кристаллизации стекла. Однако поскольку ионы железа (III) и железа (II) обладают окрашивающим действием, введенное количество должно быть ограниченным. Таким образом, в стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания Fe2O3 составляет менее 1,5%.

В стекловолоконную композицию согласно настоящему изобретению можно вводить подходящее количество F2, В2О3 или CeO2 для дополнительного улучшения характеристик кристаллизации и осветления стекла. В стекловолоконной композиции согласно настоящему изобретению ограниченный диапазон содержания F2 может составлять 0-1,2%; ограниченный диапазон содержания В2О3 может составлять 0-2%; и ограниченный диапазон содержания СеО2 может составлять 0-1%.

Кроме того, стекловолоконная композиция согласно настоящему изобретению может содержать небольшое количество других компонентов с общим содержанием не более 2%.

В стекловолоконной композиции согласно настоящему изобретению благоприятное действие, оказываемое вышеуказанными выборочными диапазонами компонентов, описано далее на примерах с помощью конкретных экспериментальных данных.

Ниже представлены варианты реализации предпочтительных диапазонов содержания компонентов в стекловолоконной композиции согласно настоящему изобретению. Модуль упругости стекловолокна, изготовленного из композиций согласно предложенным вариантам реализации, составляет более 90 ГПа.

Предпочтительный вариант реализации 1

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5.

Предпочтительный вариант реализации 2

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5.

Предпочтительный вариант реализации 3

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,8.

Предпочтительный вариант реализации 4

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,8.

Предпочтительный вариант реализации 5

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,95.

Предпочтительный вариант реализации 6

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения Cl=RE2O3/R2O составляет более 1, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,95.

Предпочтительный вариант реализации 7

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5.

Предпочтительный вариант реализации 8

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,8.

Предпочтительный вариант реализации 9

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,95.

Предпочтительный вариант реализации 10

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 1, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет более 1,95.

Предпочтительный вариант реализации 11

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет 1,5-5.

Предпочтительный вариант реализации 12

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5, и диапазон массового процентного соотношения С2=Al2O3/MgO составляет 2-2,45.

Предпочтительный вариант реализации 13

Высокоэффективная стекловолоконная композиция согласно настоящему изобретению содержит следующие компоненты, содержание которых выражено в массовых процентах:

Кроме того, диапазон массового процентного соотношения C1=RE2O3/R2O составляет более 0,5.

В соответствии с предпочтительным вариантом реализации 13, модуль упругости стекловолокна, изготовленного из указанной композиции, составляет более 95 ГПа.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для более ясного понимания целей, технических решений и преимуществ примеров согласно настоящему изобретению, технические решения в примерах согласно настоящему изобретению наглядно и подробно описаны ниже. Очевидно, что примеры, описанные в настоящем документе, представляют собой лишь часть примеров настоящего изобретения, но не все примеры. Все остальные иллюстративные варианты реализации, получаемые специалистами в данной области техники на основании примеров, приведенных в настоящем изобретении, без осуществления творческой работы, входят в объем правовой защиты настоящего изобретения. Следует понимать, что при отсутствии противоречий, примеры и признаки примеров в настоящей заявке можно произвольно комбинировать друг с другом.

Основная концепция настоящего изобретения заключается в том, что содержание компонентов стекловолоконной композиции, выраженное в массовых процентах, составляет: 53-64% SiO2, более 19% и менее 25% Al2O3, 0,05-7% Y2O3+La2O3+Gd2O3, не более 1% Li2O+Na2O+K2O, 10-24% CaO+MgO+SrO, 1,5-12% СаО, менее 2% TiO2 и менее 1,5% Fe2O3. Указанная композиция может не только существенно улучшать модуль упругости и химическую стабильность стекла, но и позволяет преодолеть технические проблемы при производстве традиционных высокоэффективных стекол, включая высокий риск кристаллизации, трудность осветления расплавленного стекла и низкую эффективность производства в футерованных печах, существенно снизить температуру ликвидуса и температуру формования, а также значительно снизить скорость кристаллизации при прочих равных условиях, что делает ее особенно подходящей для получения высокоэффективного стекловолокна с превосходной химической стабильностью в футерованных печах.

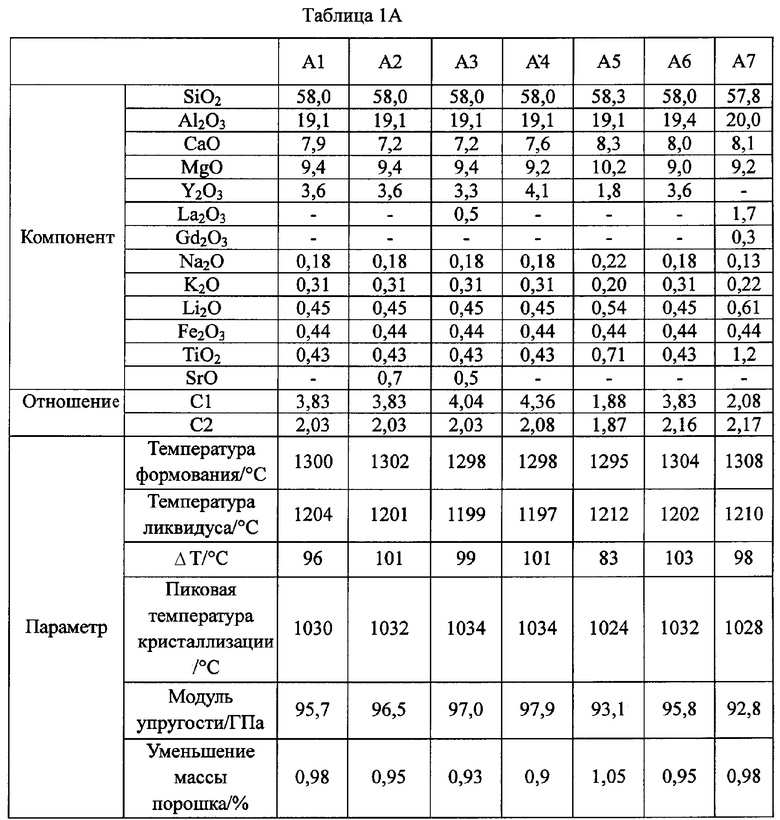

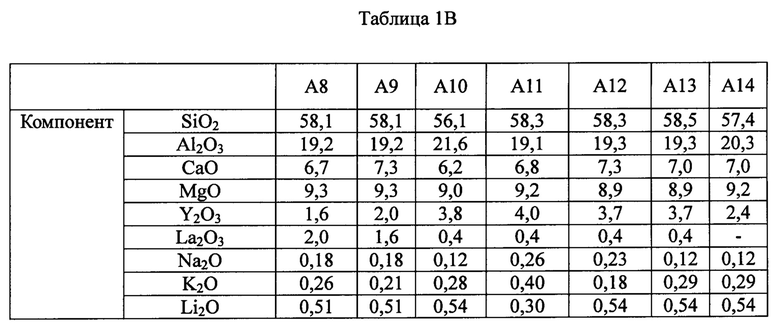

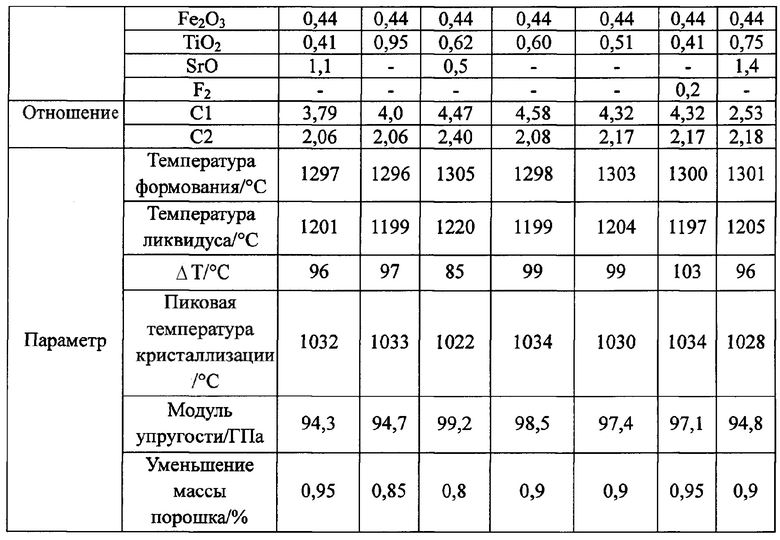

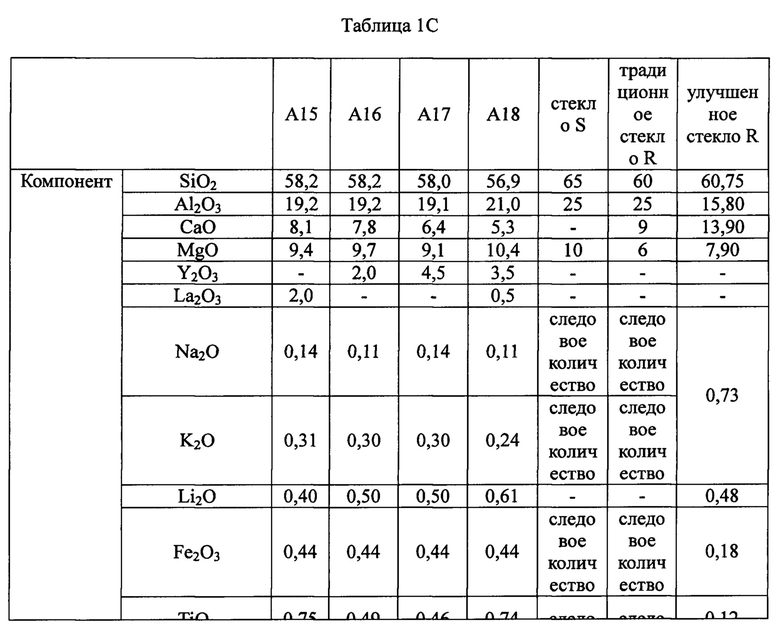

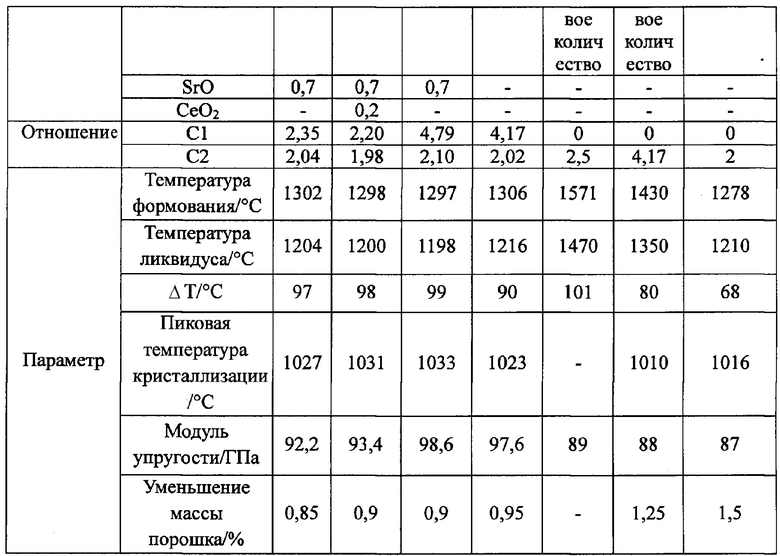

Для использования в примерах выбраны конкретные значения содержания SiO2, Al2O3, СаО, MgO, Li2O, Na2O, K2O, Fe2O3, TiO2, SrO, Y2O3, La2O3, Gd2O3, F2 и CeO2 в стекловолоконной композиции согласно настоящему изобретению, и их сравнивали со свойствами стекла S, традиционного стекла R и улучшенного стекла R с точки зрения следующих шести параметров свойств:

(1) Температура формования, температура, при которой расплав стекла имеет вязкость 103 пуаз.

(2) Температура ликвидуса, температура, при которой зародыши кристаллов начинают образовываться при охлаждении расплава стекла, т.е. верхний температурный предел кристаллизации стекла.

(3) Значение ΔT, которое представляет собой разность между температурой формования и температурой ликвидуса и указывает температурный диапазон, при котором можно осуществлять вытяжку волокна.

(4) Пиковая температура кристаллизации, температура, которая соответствует максимальному пику кристаллизации стекла в испытании ДТА (дифференциального термического анализа). В целом, чем выше указанная температура, тем больше энергии необходимо для роста зародышей кристалла, и тем ниже склонность стекла к кристаллизации.

(5) Модуль упругости, продольный линейный модуль упругости, определяющий способность стекла противостоять упругой деформации, который измеряют в соответствии с ASTM2343.

(6) Уменьшение массы порошка, которое определяют следующим образом: Тщательно дробят и измельчают полученное стекло, а затем просеивают порошок, собирая частицы размером 0,4-0,6 мм (которые проходят через сито 60 меш, но не проходят через сито 80 меш). Взвешивают с получением трех образцов собранного порошка, каждый образец массой 3 г, и помещают каждый образец, соответственно, в 10% раствор HCl с известным количеством, который нагревают на водяной бане при 95°С в течение 24 часов. Рассчитывают среднюю потерю массы порошкообразного образца для определения химической стабильности стекла.

Вышеуказанные шесть параметров и способы их измерения хорошо известны специалистам в данной области техники. Следовательно, указанные параметры можно эффективно использовать для объяснения свойств стекловолоконной композиции согласно настоящему изобретению.

Далее описаны конкретные способы проведения экспериментов: Каждый компонент можно получать из соответствующих сырьевых материалов. Сырьевые материалы в соответствующих пропорциях смешивали так, что каждый компонент имел ожидаемое конечное процентное содержание. Смешанную шихту плавили и осветляли расплавленное стекло. Затем расплавленное стекло вытягивали через наконечники бушингов, формируя стекловолокно. Стекловолокно вытягивали, уменьшая его толщину, на вращающейся втулке намоточного устройства с получением брикетов или пакетов. Конечно, для глубокой переработки указанного стекловолокна можно использовать обычные способы для достижения заданных требований.

Ниже представлены иллюстративные варианты реализации стекловоловонной композиции согласно настоящему изобретению.

Пример 1

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 3,83, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,03.

Ниже представлены измеренные значения шести параметров для примера 1:

Пример 2

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 3,83, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,03.

Ниже представлены измеренные значения шести параметров для примера 2:

Пример 3

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 4,17, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,02.

Ниже представлены измеренные значения шести параметров для примера 3:

Пример 4

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 4,47, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,40.

Ниже представлены измеренные значения шести параметров для примера 4:

Пример 5

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 4,0, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,06.

Ниже представлены измеренные значения шести параметров для примера 5:

Пример 6

Кроме того, массовое процентное соотношение С1=RE2O3/R2O составляет 4,32, и массовое процентное соотношение С2=Al2O3/MgO составляет 2,17.

Ниже представлены измеренные значения шести параметров для примера 6:

Сравнение параметров свойств вышеуказанных примеров и других примеров стекловолоконной композиции согласно настоящему изобретению с параметрами свойств стекла S, традиционного стекла R и улучшенного стекла R дополнительно представлено ниже в виде таблиц, в которых содержание компонентов стекловолоконной композиции выражено в массовых процентах. Необходимо пояснить, что общее содержание компонентов в представленных примерах немного меньше 100%, и следует понимать, что остальное количество представляют собой следовые примеси или небольшое количество компонентов, которые не могут быть проанализированы.

По значениям, представленным в приведенных выше таблицах, можно видеть, что по сравнению со стеклом S и традиционным стеклом R, стекловолоконная композиция согласно настоящему изобретению имеет следующие преимущества: (1) гораздо более высокий модуль упругости; (2) гораздо более низкая температура ликвидуса, что способствует снижению риска кристаллизации и повышению эффективности вытяжки волокна; относительно высокая пиковая температура кристаллизации, что свидетельствует о более высокой энергии, необходимой для формирования и роста зародышей кристаллов в процессе кристаллизации, т.е. риск кристаллизации стекла согласно настоящему изобретению ниже при прочих равных условиях;

В то же время, по сравнению с улучшенным стеклом R, стекловолоконная композиция согласно настоящему изобретению имеет следующие преимущества: (1) гораздо более высокий модуль упругости; (2) относительно высокая пиковая температура кристаллизации, что свидетельствует о том, что для образования и роста зародышей кристаллов в процессе кристаллизации необходимо большее количество энергии, т.е. риск кристаллизации стекла согласно настоящему изобретению меньше при прочих равных условиях; (3) гораздо более низкие потери массы, что свидетельствует о том, что химическая стабильность стекла существенно улучшена.

Стекло S и традиционное стекло R не могут быть использованы в производстве с применением футерованных печей, а что касается улучшенного стекла R, то некоторые свойства стекла принесены в жертву для снижения температуры ликвидуса и температуры формования, в результате чего технологические проблемы уменьшены, и может быть осуществлено его производство в футерованных печах. Напротив, стекловолоконная композиция согласно настоящему изобретению не только имеет достаточно низкую температуру ликвидуса и более низкую скорость кристаллизации, что обеспечивает возможность производства с применением футерованных печей, но и существенно повышает модуль и химическую стабильность стекла, тем самым решая техническую проблему, которая заключается в том, что характеристики стекловолокон S и R нельзя улучшить при увеличении масштаба производства.

Стекловолоконную композицию согласно настоящему изобретению можно использовать для получения стеклянных волокон, имеющих вышеупомянутые превосходные свойства.

Стекловолоконную композицию согласно настоящему изобретению можно использовать в комбинации с одним или более органическими и/или неорганическими материалами для получения композиционных материалов, обладающих превосходными характеристиками, таких как материалы основы, армированные стекловолокном.

Наконец, следует пояснить, что в данном контексте термины «содержит», «включает» или любые другие варианты означают «не исключительно включает», так что любой процесс, способ, изделие или оборудование, которое содержит группу факторов, содержит не только указанные факторы, но и включает другие факторы, которые не перечислены в явном виде, или включает также неотъемлемые факторы указанного процесса, способа, объекта или оборудования. Без дополнительных ограничений, факторы, определенные таким выражением как «содержит что-либо …», не исключают, что существуют другие такие же факторы в процессе, способе, изделии или оборудовании, которое включает указанные факторы.

Представленные выше примеры приведены лишь для иллюстрации, а не ограничения технических решений согласно настоящему изобретению. Несмотря на то, что настоящее изобретение подробно описано с помощью вышеупомянутых примеров, специалистам в данной области техники понятно, что в отношении технических решений, воплощенных во всех вышеупомянутых примерах, могут быть сделаны модификации, или в отношении некоторых технических признаков могут быть сделаны эквивалентные замены. Однако такие модификации или замены не должны приводить к получению технических решений, существенно отличающихся от сущности и объема технических решений, воплощенных, соответственно, во всех примерах согласно настоящему изобретению.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ ИЗОБРЕТЕНИЯ

Стекловолоконная композиция согласно настоящему изобретению не только имеет достаточно низкую температуру ликвидуса и скорость кристаллизации, что обеспечивает возможность производства с применением футерованных печей, но и существенно повышает модуль и химическую стабильность стекла, тем самым решая техническую проблему, которая заключается в том, что характеристики стекловолокна S и стекловолокна R нельзя улучшить при увеличении масштаба производства. В сравнении с современными высокоэффективными стеклами, стекловолоконная композиция согласно настоящему изобретению обеспечивает качественный скачок с точки зрения модуля упругости, характеристик кристаллизации и химической стабильности стекла при значительно улучшенном модуле, заметно сниженном риске кристаллизации и заметно улучшенной химической стабильности. Таким образом, общее техническое решение согласно настоящему изобретению особенно подходит для получения высокоэффективного стекловолокна с превосходной химической стабильностью с применением футерованных печей.

В настоящем изобретении предложена стекловолоконная композиция, стекловолокно и композиционный материал из нее. Указанная стекловолоконная композиция содержит следующие компоненты, мас.%: 53-64 SiO2, более 19,1 и менее 25 Al2O3, 0,05-7 Y2O3+La2O3+Gd2O3, не более 1 Li2O+Na2O+K2O, 10-24 CaO+MgO+SrO, 1,5-12 СаО, менее 2 TiO2, менее 1,5 Fe2O3. Указанная композиция может не только существенно улучшать модуль упругости и химическую стабильность стекла, но и позволяет преодолеть технические проблемы при производстве традиционных высокоэффективных стекол, включая высокий риск кристаллизации, трудность осветления расплавленного стекла и низкую эффективность производства в футерованных печах, существенно снизить температуру ликвидуса и температуру формования, а также значительно снизить скорость кристаллизации при прочих равных условиях, что делает ее особенно подходящей для получения высокоэффективного стекловолокна с превосходной химической стабильностью в футерованных печах. 3 н. и 7 з.п. ф-лы, 3 табл., 6 пр

1. Высокоэффективная стекловолоконная композиция, содержащая следующие компоненты, содержание которых выражено в массовых процентах:

где диапазон массового процентного соотношения C1=RE2O3/R2O составляет 1,5-5.

2. Высокоэффективная стекловолоконная композиция по п. 1, отличающаяся тем, что диапазон содержания R2O=Li2O+Na2O+K2O в массовых процентах составляет менее 0,97.

3. Высокоэффективная стекловолоконная композиция по п. 1, отличающаяся тем, что диапазон массового процентного соотношения C2=Al2O3/MgO составляет более 1,8.

4. Высокоэффективная стекловолоконная композиция по п. 1, отличающаяся тем, что диапазон содержания SrO в массовых процентах составляет 0,1-2.

5. Высокоэффективная стекловолоконная композиция по п. 1, содержащая следующие компоненты, содержание которых выражено в массовых процентах:

где диапазон массового процентного соотношения C1=RE2O3/R2O составляет 1,5-5 и диапазон массового процентного соотношения C2=Al2O3/MgO составляет более 1,8.

6. Высокоэффективная стекловолоконная композиция по п. 1 или 5, отличающаяся тем, что диапазон содержания CaO в массовых процентах составляет 5-10.

7. Высокоэффективная стекловолоконная композиция по п. 1 или 5, отличающаяся тем, что диапазон содержания MgO в массовых процентах составляет 8,1-12.

8. Высокоэффективная стекловолоконная композиция по п. 1 или 5, содержащая CeO2 в массовом проценте 0-1.

9. Стекловолокно, полученное из любых стекловолоконных композиций, описанных в пп. 1-8.

10. Композиционный материал, содержащий стекловолокно по п. 9.

| CN 105392744 A, 09.03.2016 | |||

| US 20160068428 A1, 10.03.2016 | |||

| US 6214429 B1, 10.04.2001 | |||

| US 9105908 B2, 11.08.2015 | |||

| US 20140141285 A1, 22.05.2014 | |||

| US 9051206 B2, 09.06.2015. |

Авторы

Даты

2020-02-03—Публикация

2016-03-21—Подача