ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к панели с покрытием и к способу изготовления панели с покрытием, в частности - стеновой, потолочной или напольной панели, содержащей несущую плиту из минеральной ваты или стекловаты.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из предшествующего уровня техники известно много панелей для настенных, потолочных или напольных покрытий. Например, в помещениях в качестве напольного покрытия широко используют так называемые ламинатные (многослойные) панели. Ламинатные панели являются относительно недорогими и легкими в обращении. В характерном случае они содержат несущую плиту, изготовленную из материала древесноволокнистой плиты средней плотности (MDF; от англ.: medium density fiberboard) или древесноволокнистой плиты высокой плотности (HDF; от англ.: high density fiberboard), причем на лицевую сторону этой плиты наложена декоративная бумага, импрегнированная (пропитанная) меламиновой смолой. За счет прессования под действием тепла и давления смола отверждается, так что образуется очень устойчивая к истиранию поверхность. Для повышения износостойкости часто на поверхность перед стадией прессования наносят устойчивые к истиранию частицы, в частности – частицы корунда. Недостатком таких ламинатных панелей является то, что они малопригодны для использования на открытом воздухе, где они подвергаются воздействию погодных условий и влаги, для чего они обычно не пригодны.

В качестве альтернативы ламинатным панелям известны высококачественные панели на основе поливинилхлорида (PVC; от англ.: polyvinyl chloride), которые продают под названием «лакированная виниловая плитка» (LVT; от англ.: Lacquered Vinyl Tile). Их изготавливают посредством наклеивания декоративной бумаги на слой мягкого PVC, соответственно – на плиту, с получением видимой поверхности PVC с желаемым декоративным рисунком. В качестве альтернативы декоративной бумаге известно также использование полимерных пленок, которые также могут быть снабжены, например, декоративным рисунком. Эти панели на основе PVC также малопригодны для использования на открытом воздухе, где они подвергаются воздействию УФ-излучения и влаги.

Из публикации WO 2014/053186 того же заявителя, что и настоящая заявка, известна усовершенствованная напольная панель для открытых площадок, в которой использована несущая плита, которая лучше подходит для использования на открытом воздухе. Несущая плита состоит из MDF или HDF, изготовленных из ацетилированной древесины, из цементоволокнистой плиты или, предпочтительно, из определенным образом обработанной ПВХ-панели.

Настоящее изобретение направлено на решение задачи усовершенствования известного предшествующего уровня техники и на создание, в частности, усовершенствованной панели и способа ее изготовления, причем панель пригодна, в частности, для использования на открытом воздухе. Новые панели на основе несущей плиты из минеральной ваты или стекловаты должны иметь лучшую стабильность по сравнению с известными материалами при использовании на открытом воздухе и устранить недостаток, состоящий в высокой щелочности цементоволокнистых панелей. Эти и другие задачи, которые читатель узнает при прочтении приведенного ниже описания, решены за счет способа изготовления панели по п. 1 формулы изобретения и панели по п. 19 и п. 20 формулы изобретения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению предусмотрен способ изготовления панели с покрытием, в частности - стеновой, потолочной или напольной панели, для использования на открытом воздухе. На первой стадии изготавливают несущую плиту из минеральной ваты или стекловаты, которая имеет лицевую сторону (основную лицевую сторону) и изнаночную сторону (основную изнаночную сторону). Несущая плита предпочтительно является относительно жесткой для облегчения установки таких панелей для получения стенового, потолочного или напольного покрытия. Ее можно обработать по лицевой и изнаночной стороне и/или снабдить дополнительными функциональными слоями, например, для повышения ее устойчивости против жестких условий окружающей среды. Согласно настоящему изобретению на лицевую поверхность несущей плиты наносят грунтовочное покрытие. Грунтовочное покрытие служит для повышения сцепления последующих слоев, наносимых на лицевую сторону несущей плиты. Грунтовочное покрытие является особенно важным для применений на открытом воздухе: его следует выбрать таким, чтобы оно образовало долговечный барьерный слой для предотвращения возможности достижения водой, поглощенной несущей плитой, дополнительных слоев, нанесенных поверх слоя грунтовочного покрытия. Если этого не будет, возникнет риск того, что, например - после многократного замораживания, дополнительные слои отделятся от несущей плиты.

Грунтовочное покрытие предпочтительно содержит изоцианат или основано на изоцианате. Грунтовочное покрытие предпочтительно наносят в количестве, лежащем в диапазоне от 3 г/м2 до 300 г/м2, более предпочтительно – от 15 г/м2 до 150 г/м2, и особо предпочтительно – от 30 г/м2 до 80 г/м2. Нанесение можно выполнить, например, с помощью роликового аппликатора. При нанесении грунтовочное покрытие проникает в поверхность волокнистой плиты. Несмотря на то, что требуется некоторое время для того, чтобы изоцианат образовал полиуретан в реакции с водой, следующие стадии нанесения можно выполнять немедленно.

На грунтовочное покрытие предпочтительно наносят дополнительные слои базового покрытия. Эти слои базового покрытия можно нанести, например, в качестве выравнивающих слоев с помощью соответствующих роликовых аппликаторов непосредственно на грунтовочный слой и отвердить с использованием повышенных температур или УФ-излучения. Выравнивающие слои предпочтительно наносят в количестве, лежащем в диапазоне от 0 г/м2 до 150 г/м2, более предпочтительно – от 10 г/м2 до 100 г/м2, и наиболее предпочтительно – от 12 г/м2 до 40 г/м2. Для получения высококачественных оптически гладких поверхностей предпочтительно дополнительно наносят базовое покрытие под печать при помощи роликовых аппликаторов или посредством полива (и в частности, предпочтительно, на слой базового покрытия), причем просушивание или отверждение опять-таки обеспечивают с использованием повышенной температуры или УФ-излучения. Количество наносимого базового покрытия под печать предпочтительно лежит в диапазоне от 0 г/м2 до 100 г/м2, более предпочтительно – от 15 г/м2 до 90 г/м2. Кроме того, на поверхности можно напечатать декоративный рисунок, например – имитирующий дерево или камень. Печать можно осуществить любым подходящим способом печати, однако предпочтительно – посредством цифровой печати с использованием чернил на водной основе или чернил, отверждаемых УФ-излучением.

На подготовленную таким образом плиту наносят первый олигомер 1А в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2. Олигомер 1А предпочтительно является жидким, и его наносят, например, с использованием подходящего способа роликового нанесения или посредством полива или распыления. После этого наносят второй олигомер, который может химически отличаться от первого олигомера, в количестве, лежащем в диапазоне от 30 г/м2 до 180 г/м2, на все еще влажную поверхность ранее нанесенного слоя первого олигомера 1А. Это предпочтительно выполняют способом нанесения покрытия поливом или посредством распыления. Второй олигомер можно также вначале нанести на переводную пленку и переместить эту пленку к все еще влажной поверхности слоя первого олигомера, то есть наложить на нее. На следующей стадии два нанесенных влажных олигомера совместно отверждают, например – с использованием подходящего излучения, которое пропускают через пленку, и затем удаляют пленку. Если переводную пленку не используют, то отверждение предпочтительно следует производить в инертных условиях, то есть с исключением кислорода. Переводная пленка обеспечивает такое исключение кислорода.

В отличие от указанной выше структуры – первый олигомер 1А и второй олигомер - можно также нанести несколько слоев олигомеров для дополнительного увеличения срока службы. В этом случае предпочтительно, чтобы первый олигомер 1А был слегка желирован с использованием облучения и поэтому был зафиксирован на панели. Поверх этого первого олигомера 1А можно нанести другой слой первого олигомера 1А или модифицированного первого олигомера 1В. Решающее значение имеет то, что соответствующий самый верхний слой должен оставаться влажным, и что второй олигомер также наносят влажным, а затем в конечном итоге все эти слои полимеризуют совместно. В следующем предпочтительном варианте осуществления настоящего изобретения стадию нанесения первого олигомера 1А осуществляют в форме по меньшей мере двух подстадий. Предпочтительно во время первой подстадии первый олигомер 1А наносят в количестве, лежащем в диапазоне от 30 г/м2 до 100 г/м2 (более предпочтительно – от 35 г/м2 до 90 г/м2), в жидкой форме, и этот слой в дальнейшем слегка желируют. В контексте настоящего изобретения термин «слегка желируют» означает, что олигомер отверждается не полностью, а лишь частично. Легкое желирование предпочтительно должно отвердить нанесенный олигомер до такой степени, чтобы было можно во время второй подстадии дополнительно нанести первый олигомер 1А или модифицированный олигомер 1В с использованием роликовых аппликаторов. Как известно специалистам в данной области техники, роликовые аппликаторы не очень хорошо подходят для нанесения «мокрым по мокрому» различных олигомеров, так как на втором ролике может образоваться смесь олигомеров, что может быть нежелательным. За счет легкого желирования первого олигомера, нанесенного во время первой подстадии, можно предотвратить образование такой смеси или загрязнения на втором ролике. Во время второй подстадии на слегка желированную поверхность наносят от 10 г/м2 до 90 г/м2 первого олигомера 1А или модифицированного олигомера 1В, то есть предпочтительно в таком количестве, чтобы было достигнуто желаемое конечное количество, лежащее в диапазоне от 30 г/м2 до 180 г/м2.

На последний нанесенный, еще влажный и еще не желированный слой наносят второй олигомер в жидкой форме. Нанесение предпочтительно осуществляют способом полива, распыления или с использованием переводной пленки. Во время этого нанесения «мокрым по мокрому» по меньшей мере в граничной области образуется смесь двух самых верхних слоев первого и второго олигомеров. Предпочтительно полимеризовать нанесенный таким образом материал в инертных условиях, например – с исключением кислорода, так как при этом обеспечиваются высокая конверсия двойных связей и поэтому хорошее химическое сшивание.

За счет полученной таким образом слоистой структуры достигаются два эффекта: 1) Из-за относительно большой толщины слоя можно обеспечить достаточную УФ-защиту печатного рисунка и всего покрытия против солнечного света на открытом воздухе. 2) За счет выбора подходящих первых олигомеров 1А, 1В и второго, соответственно – самого верхнего, олигомера можно точно отрегулировать механические свойства покрытия, которые необходимы, например, для испытывающих большую нагрузку напольных покрытий на открытом воздухе. Верхняя поверхность должна быть твердой и устойчивой к царапинам, чтобы выдержать нагрузку. Это можно обеспечить, например, за счет высокого уровня химического сшивания. Однако если для всего покрытия над декоративным слоем будет обеспечен такой высокий уровень сшивания, то такое полимеризованное покрытие будет слишком хрупким и может растрескаться. Для предотвращения этого и для значительного улучшения механической прочности и термостойкости первые олигомеры 1А и, соответственно, также 1В предпочтительно выбирают с более низким потенциалом химического сшивания.

Первый олигомер 1А/В предпочтительно основан на одном или более из следующих материалов:

В принципе, алифатические структуры более предпочтительны, нежели ароматические соединения, поскольку они приводят к значительно более высокой атмосферостойкости. Подходящими полиуретанакрилатами являются, в частности, содержащие уретановую группу соединения, которые содержат в среднем от 2 до 10, в частности – от 2 до 8,5, акрилатных или метакрилатных групп, и которые предпочтительно можно получить посредством реакции ароматических или алифатических ди- или олигоизоцианатов с гидроксиалкилакрилатами или гидроксиалкилметакрилатами. Примерами таких соединений являются различные типы продуктов Laromer® - UA19T, UA9028, UA9030, LR8987, UA9029, UA9033, UA9047, UA9048, UA9050, UA9072 – производства компании BASF SE, причем некоторые из них являются смесями мономеров.

Если наносят дополнительный промежуточный слой, для него можно также использовать олигомер 1А, но можно использовать и модифицированный первый олигомер 1В, который состоит по существу из тех же химических соединений, которые описаны для первого олигомера 1А, однако при этом молярное соотношение этих соединений предпочтительно модифицировано (то есть модифицирована смесь химических соединений), так что можно получить другие механические свойства, в частности – слегка повышенную твердость этого слоя.

Второй олигомер может быть основан на тех же химических соединениях, что и первый олигомер 1А, 1В, однако композиция предпочтительно должна быть выбрана такой, чтобы верхний, соответственно – самый верхний, слой мог достичь значительно более высокого уровня поперечного сшивания. Например, на количество поперечных связей и, соответственно, на твердость можно влиять, изменяя количество продукта Laromer HDDA (от англ. hexanediol diacrylate – гександиолдиакрилат) производства компании BASF. HDDA состоит из мелких молекул, что приводит к более высокому уровню поперечного сшивания: то есть при увеличении количества HDDA повышаются уровень поперечного сшивания и поэтому результирующая твердость. Также можно использовать сложнополиэфирные или простые полиэфирные структуры, но при этом снижается атмосферостойкость.

Атмосферостойкость указанных выше олигомеров 1А, 1В и 2, кроме выбора подходящих олигомеров и мономеров, можно также повысить за счет использования УФ-поглотителей и стерически затрудненных аминов. Подходящие стабилизаторы включают характерные УФ-поглотители, такие как оксанилиды, триацины и бензотриазол (например, производимый под названием Tinuvin® компанией BASF SE) и бензофенон. Их можно использовать по отдельности или совместно с подходящими поглотителями свободных радикалов, такими как, например, стерически затрудненные амины, например – 2,2,6,6-тетраметилпиперидин, 2,6-ди-трет-бутилпиперидин или их производные, например – бис-(2,2,6,6-тетраметил-4-пиперидил)себацинат. Стабилизаторы в характерном случае используют в количествах, лежащих в диапазоне от 0,5 масс. % до 5 масс. % от содержания «твердых» соединений в смеси.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Олигомер 1 можно получить в форме следующей композиции, причем эти химические соединения можно в принципе также использовать для олигомера 2 (но в другом соотношении в смеси):

Композиция по настоящему изобретению предпочтительно содержит по меньшей мере один фотоинициатор. Фотоинициаторы – это вещества, которые разлагаются при облучении УФ-излучением, то есть излучением с длиной волны менее 420 нм, и в частности – менее 400 нм, с образованием радикалов, и за счет этого инициируется полимеризация этиленовых ненасыщенных двойных связей. Отверждаемая излучением жидкая композиция предпочтительно содержит по меньшей мере один фотоинициатор, который имеет полосу поглощения, которая имеет максимум в диапазоне от 220 нм до 420 нм, в частности – в диапазоне от 240 нм до 400 нм. Безводная, жидкая, отверждаемая излучением композиция предпочтительно содержит по меньшей мере один фотоинициатор, который имеет полосу поглощения, которая имеет максимум в диапазоне от 220 нм до 420 нм, в частности – в диапазоне от 240 нм до 420 нм, и в частности – имеет максимум в диапазоне от 340 нм до 420 нм. Это предпочтительно для компенсации поглощающего эффекта указанных выше УФ-поглотителей во время полимеризации композиции покрытия. Излучение, необходимое для фотоинициаторов с максимумом поглощения в коротковолновой части УФ-спектра, может быть полностью поглощено УФ-поглотителями, и поэтому фотоинициаторы не смогут в достаточной мере инициировать полимеризацию.

Фотоинициаторы могут быть выбраны, например, из фотоинициаторов, известных специалистам в данной области техники, например – из описанных в монографии «Advances in Polymer Science», Volume 14, Springer Berlin 1974, или в публикациях K. K. Dietliker, Chemistry and Technology of UV- and EB-Formulation for Coatings, Inks and Paints, Volume 3; и Photoinitiators for Free Radical and Cationic Polymerization, P.K.T. Oldring (Eds.), SITA Technology Ltd., London.

Пригодными являются, например, моно- или бис-ацилфосфиноксиды, например – указанные в публикациях EP-A 7 508, EP-A 57 474, DE-A 196 18 720, EP-A 495 751 или EP-A 615 980, например – 2,4,6-триметилбензоилдифенилфосфиноксид (Irgacure® TPO производства компании BASF SE), этил-2,4,6-триметилбензоилфенилфосфинат (Irgacure® TPO L производства компании BASF SE), бис-(2,4,6-триметилбензоил)фенилфосфиноксид (Irgacure® 819 производства компании BASF SE), бензофенон, гидроксиацетофенон, фенилглиоксиловая кислота и ее производные или смеси этих фотоинициаторов. Примерами являются: бензофенон, ацетофенон, ацетонафтохинон, метилэтилкетон, α-фенилбутирофенон, п-морфолинопропиофенон, 4-морфолинобензофенон, 4-морфолинодезоксибензоин, п-диацетилбензол, 4-аминобензофенон, 4’-метоксиацетофенон, β-метилантрахинон, трет-бутилантрахинон, антрахинонкарбоновая кислота, бензальдегид, α-тетралон, 9-ацетилфенантрен, 2-ацетилфенантрен, 10-тиоксантен, 3-ацетилфенантрен, 3-ацетилиндол, 9-флуоренон, 1-инданон, 1,3,4-триацетилбензол, тиоксантен-9-он, ксантен-9-он, 2,4-диметилтиоксантон, 2,4-диэтилтиоксантон, 2,4-диизопропилтиоксантон, 2,4-дихлортиоксантон, бензоин, простой изобутиловый эфир бензоина, простой тетрагидропираниловый эфир бензоина, простой метиловый эфир бензоина, простой этиловый эфир бензоина, простой бутиловый эфир бензоина, простой изопропиловый эфир бензоина, простой метиловый эфир 7Н-бензоина, бенз[де]антрацен-7-он, 1-нафтальдегид, 4,4’-бис(диметиламино)бензофенон, 4-фенилбензофенон, 4-хлорбензофенон, 1-бензилциклогексан-1-ол, 2-гидрокси-2,2-диметилацетофенон, 2,2-диметокси-2-фенилацетофенон, 2,2-диэтокси-2-фенилацетофенон, 1,1-дихлорацетофенон, 1-гидроксиацетофенон, ацетофенондиметилкеталь, о-метоксибензофенон, трифенилфосфин, три-(о-толил)фосфин, бенз(а)антрацен-7,12-дион, 2,2-диэтоксиацетофенон, бензилкеталь, например – бензилдиметилкеталь, 2-метил-1-[4-(метилтио)фенил]-2-морфолинопропан-1-он, антрахиноны, такие как 2-метилантрахинон, 2-этилантрахинон, 2-трет-бутилантрахинон, 1-хлорантрахинон, 2-амилантрахинон и 2,3-бутандион.

Пригодными также являются фотоинициаторы, которые не вызывают пожелтения или вызывают лишь легкое пожелтение, например – фенилглиоксалевая кислота, как описано в публикациях DE-A 198 26 712, DE-A 199 13 353 или WO 98/33761.

Также подходящими фотоинициаторами являются полимерные фотоинициаторы, например – сложный диэфир карбоксилметоксибензофенона с политетраметиленгликолями с различными молярными массами, предпочтительно – от 200 г/моль до 250 г/моль (CAS 515136-48-8), а также CAS 1246194-73-9, CAS 813452-37-8, CAS 71512-90-8, CAS 886463-10-1 или другие полимерные производные бензофенона, например – известные под торговым наименованием Omnipol® BP производства компании Rahn AG, Швейцария. В другом предпочтительном варианте осуществления настоящего изобретения используют силсесквиоксановые соединения с по меньшей мере одной инициирующей группой, как описано в публикации WO 2010/063612 A1, в частности – от страницы 2, строка 21, до страницы 43, строка 9, предпочтительно – от страницы 2, строка 21, до страницы 30, строка 5, а также соединения, указанные в примерах из публикации WO 2010/063612 A1 (содержание всех этих публикаций включено в данную публикацию посредством ссылки).

Типичные смеси содержат, например: 2-гидрокси-2-метил-1-фенилпропан-2-он и 1-гидроксициклогексилфенилкетон, бис(2,6-диметоксибензил)-2,4,4-триметилпентилфосфиноксид и 2-гидрокси-2-метил-1-фенилпропан-1-он, бензофенон и 1-гидроксициклогексилфенилкетон, бис(2,6-диметоксибензил)-2,4,4-триметилпентилфосфиноксид и 1-гидроксициклогексилфенилкетон, 2,4,6-триметилбензилдифенилфосфиноксид и 2-гидрокси-2-метил-1-фенилпропан-1-он, 2,4,6-триметилбензофенон и 4-метилбензофенон или 2,4,6-триметилбензофенон и 4-метилбензофенон и 2,4,6-триметилбензилдифенилфосфиноксид.

Особо предпочтительными среди этих фотоинициаторов являются: 2,4,6-триметилбензилдифенилфосфиноксид, этил-2,4,6-триметилбензилфенилфосфинат, бис(2,4,6-триметилбензоил)фенилфосфиноксид, бензофенон, 1-бензилциклогексан-1-ол, 2-гидрокси-2,2-диметилацетофенон и 2,2-диметокси-2-фенилацетофенон.

Жидкие отверждаемые соединения по настоящему изобретению можно также приготовить без инициаторов, в частности – если последующее отверждение производят электронными пучками.

Предпочтительно используют грунтовочное покрытие на основе изоцианата.

Полиизоцианатное соединение предпочтительно является алифатическим или циклоалифатическим соединением, ди- или полиизоцианатами с NCO-функциональностью, равной по меньшей мере 1,8, предпочтительно – от 1,8 до 5, и особо предпочтительно – от 2 до 4, и/или их изоциануратами, биуратами, аллофанатами и уретдионами, которые можно получить из основных диизоцианатов в мономерной форме посредством олигомеризации. Количество изоцианатных групп, калиброванное как NCO = 42 г/моль, в характерном случае лежит в диапазоне от 5 масс. % до 25 масс. %.

Недостатком использования такого изоцианатного соединения является то, что слой остается жидким, и его можно лишь с трудом отвердить в ходе непрерывного производственного процесса, так как процесс отверждения занимает несколько часов. Тем не менее, неожиданно было обнаружено, что можно наносить на этот влажный слой дополнительные слои выравнивающего материала и базового покрытия под печать, как описано выше. Это означает, что изоцианатное грунтовочное покрытие можно наносить в технологической линии без каких-либо помех, и прямо на него можно наносить последующие слои. Хотя механизмы еще не полностью понятны, полагают, что это обусловлено пористой структурой несущей плиты, которая обеспечивает хорошую фиксацию остающегося влажным грунтовочного покрытия.

Изоцианатное соединение можно смешать с акрилатным соединением. Преимуществом является то, что акрилатное соединение можно зафиксировать (слегка желировать) посредством облучения, при этом также фиксируется изоцианатное соединение. Химическое сшивание за счет реакции полиприсоединения изоцианатов завершается в течение нескольких часов. Конечная прочность всего покрытия в характерном случае достигается примерно через 48 часов. Следует выбрать подходящее соотношение изоцианатного соединения и акрилатного соединения. Наилучшая прочность в принципе обеспечивается, если используют только изоцианат. Чем больше количество акрилатного соединения, тем меньшей будет прочность напольного покрытия. Поэтому соотношение, при котором более 50% составляет акрилатное соединение, является неподходящим.

Акрилатное соединение является по меньшей мере монофункциональным алкилметакрилатом, который имеет температуру стеклования не выше 0°С. Предпочтительно алкилметакрилат используют в форме сложного эфира метакриловой кислоты и алканолов, которые содержат от 2 атомов углерода до 25 атомов углерода. Особо предпочтительно алкилметакрилат имеет температуру кипения при нормальном давлении, равную по меньшей мере 140°С, в частности – по меньшей мере 200°С. Это приводит к низкой летучести алкилметакрилата.

Особо предпочтительно соединение выбрано из группы, состоящей из этилакрилата, пропилакрилата, изопропилакрилата, н-бутилакрилата, н-гексилакрилата, н-октилакрилата, 2-этилгексилакрилата, 3-пропилгептилакрилата, н-децилакрилата, лаурилакрилата, н-пентилметакрилата, н-октилметакрилата, н-децилметакрилата и лаурилметакрилата, бутилметакрилата, 2-этилгексилакрилата и 3-пропилгептилакрилата.

Напольная панель, изготовленная таким способом, предпочтительно обладает следующими свойствами. Поскольку эта панель является сложным изделием, которое изготовлено из по существу неорганической несущей плиты из минеральной ваты и полимерного покрытия, то в ней выделяют и по отдельности описывают различные части: 1. несущую плиту из минеральной ваты или стекловаты и 2. нанесенное покрытие, которое механически отделено от несущей плиты.

Несущая плита предпочтительно имеет следующие параметры: предел прочности при растяжении согласно стандарту DIN EN 310, лежащий в диапазоне от 15 Н/м2 до 50 Н/м2, более предпочтительно – от 20 Н/м2 до 40 н/м2, и наиболее предпочтительно – от 25 Н/м2 до 40 Н/м2. Модуль Юнга, определенный тем же способом, предпочтительно лежит в диапазоне от 3500 Н/м2 до 6000 Н/м2, более предпочтительно – от 4000 Н/м2 до 6000 Н/м2. Указанные параметры относятся к температурам, лежащим в диапазоне от -20°С до +70°С.

Механически отделенное отвержденное олигомерное покрытие предпочтительно имеет следующие механические свойства:

Предел прочности при растяжении, определенный, например, способами испытаний, описанными в стандартах DIN EN ISO 527-1 и DIN EN ISO 527-2, лежит в диапазоне от 3 Н/мм2, более предпочтительно – от 5 Н/мм2 до 20 Н/мм2, и еще более предпочтительно – от 6 Н/мм2 до 18 Н/мм2. Соответствующий модуль Юнга (также известный как модуль упругости) предпочтительно лежит в диапазоне от 400 Н/мм2 до 3000 Н/мм2, более предпочтительно – от 600 Н/мм2 до 2500 Н/мм2, и еще более предпочтительно – от 800 Н/мм2 до 2000 Н/мм2. Указанные значения относятся к температурам, лежащим в диапазоне от -20°С до +70°С.

Несущая плита предпочтительно снабжена сбоку соединительными средствами в форме элементов типа «шип-паз», которые обеспечивают соединение нескольких идентичных панелей в направлениях, параллельных лицевой стороне и перпендикулярных лицевой стороне, с образованием замкового соединения.

Печать предпочтительно осуществляют посредством прямой печати цифровым принтером. В частности, основную лицевую поверхность несущей плиты подвергают предварительной обработке перед печатью, и в частности - шлифуют и затем покрывают базовым покрытием. Наносимые впоследствии олигомерные слои предпочтительно являются по существу прозрачными, так что напечатанный декоративный рисунок виден в готовом изделии.

Несущая плита предпочтительно имеет толщину, лежащую в диапазоне от 3 мм до 20 мм, более предпочтительно – от 4 мм до 15 мм, еще более предпочтительно – от 3 мм до 12 мм, и наиболее предпочтительно – от 4 мм до 10 мм.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее настоящее изобретение будет описано более подробно со ссылкой на прилагаемые графические материалы.

Фиг. 1 и 2 демонстрируют примеры слоистых структур в схематическом изображении, а

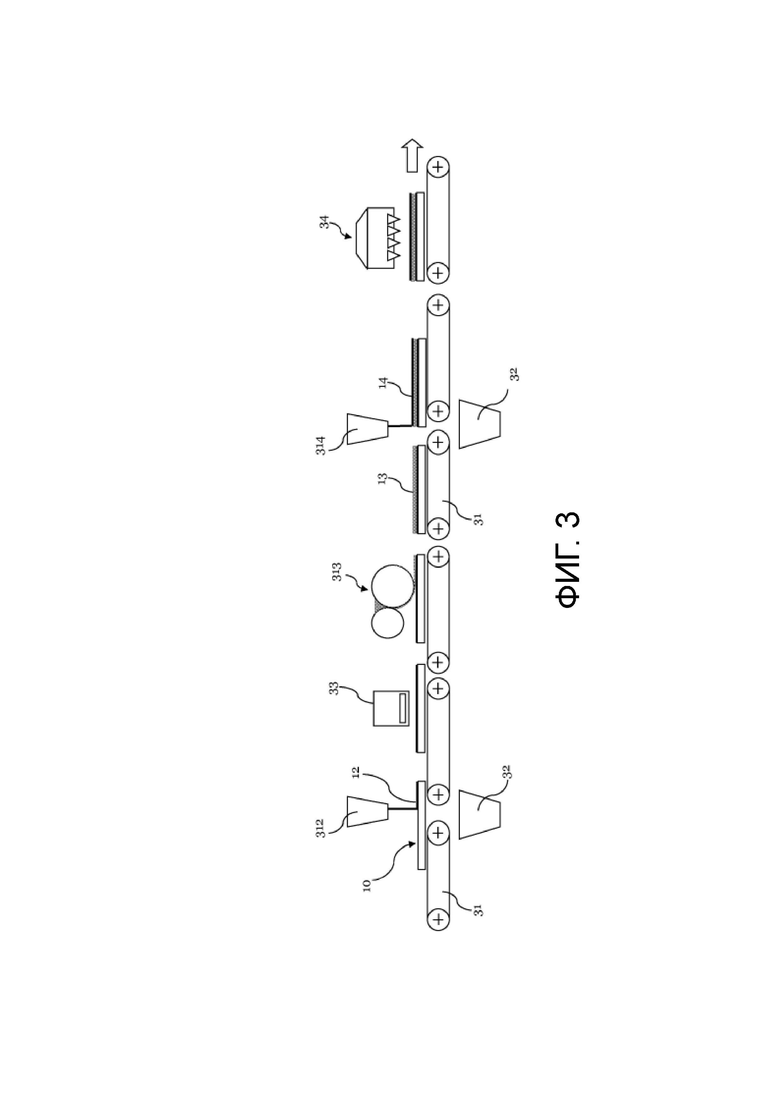

Фиг. 3 изображает пример установки для изготовления панели по настоящему изобретению в схематическом изображении.

На Фиг. 1 изображена схема слоистой структуры панели 1 по настоящему изобретению. Иллюстрация является полностью схематической, и схема представлена без соблюдения масштаба. В частности, несущая плита 10 является значительно более толстой, чем дополнительные слои 4, 12, 13 и 14, толщина которых лежит, например, в диапазоне порядка нескольких сотен мкм. Кроме того, панель 1 может содержать дополнительные слои, такие как, в частности, базовые покрытия, декоративный слой, а также, в некоторых случаях, слой грунтовочного покрытия для декоративного слоя и других слоев.

В приведенном примере несущая плита 10 имеет толщину, равную примерно 8 мм, и изготовлена из минеральной ваты. На обратной стороне, соответственно – на основной изнаночной стороне, несущей плиты 10 имеется барьерный слой 4 для влаги в форме подходящей полимерной пленки. Барьерный слой для влаги является необязательным, и его наличие зависит от материала несущей плиты 10 и ее назначения. Несущая плита 10 также содержит соединительные средства в форме паза 3 и соответствующих шиповых элементов 2, которые на фигурах показаны лишь схематически. Подходящие соединительные средства в форме элементов типа «шип-паз», которые обеспечивают соединение нескольких идентичных панелей в направлениях, параллельных основной лицевой поверхности и перпендикулярных основной лицевой поверхности, с образованием замкового соединения, известны специалистам в данной области техники, например – из области ламинатных напольных покрытий. Относительно подробностей, касающихся таких соединительных средств, можно обратиться, например, к публикациям WO 01/88306 или WO 01/48332 того же заявителя, содержание которых полностью включено в данную публикацию посредством ссылки.

В примере, изображенном на Фиг. 1, на основную лицевую поверхность несущей плиты 10 нанесено грунтовочное покрытие 12. На это грунтовочное покрытие нанесен первый слой жидкого олигомера 13 в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2. Над этим первым слоем 13 расположен второй слой 14 второго олигомера, который отличается от первого олигомера. Этот второй слой 14 также нанесен в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2. Оба слоя 13 и 14 нанесены способом «мокрым по мокрому», так что на поверхности раздела между слоями два жидких базовых материала частично смешались. Соответственно, композиция в этой граничной области слоев 13 и 14 отличается от композиции базовых материалов слоев 13 и 14.

На Фиг. 2 изображена модифицированная панель 1”, где, в отличие от панели 1, нанесение слоя первого олигомера выполнено в две подстадии. При этом во время первой подстадии нанесен первый слой 13.1 в количестве, лежащем в диапазоне от 30 г/м2 до 100 г/м2. Это нанесенное вещество слегка желировали и затем, во время второй подстадии, нанесли остаток первого олигомера в виде слоя 13.2 на слегка желированную (не полностью отвержденную) поверхность слоя 13.1. Поэтому не произошло смешивания между слоями 13.1 и 13.2. В примере, изображенном на Фиг. 2, во время следующей стадии второй олигомер нанесли на еще влажный слой 13.2 в форме слоя 14. В области границы между слоем 13.2 и слоем 14 произошло частичное смешивание обоих слоев, поскольку слой 13.2 не был слегка желирован. После нанесения слоя 14 всю систему слоев предпочтительно полностью отверждают посредством облучения.

Далее описан пример изготовления панели по настоящему изобретению со ссылкой на Фиг. 3. Фиг. 3 схематически изображает установку для нанесения покрытий на несущие плиты 10. После нанесения покрытий несущие плиты подвергают дальнейшей обработке в отдельной линии резания (не показана) и снабжают соединительными средствами, то есть соответствующим соединительным профилем, в частности – в форме элементов типа шипов и пазов. Несущие плиты 10 основаны на минеральной вате и имеют толщину, лежащую, например, в диапазоне от 3 мм до 20 мм, длину (в направлении перемещения по установке из Фиг. 3), лежащую в диапазоне от 150 см до 200 см, и ширину, лежащую в диапазоне от 125 см до 210 см. Однако можно использовать и другие размеры несущих плит, которые затем разрезают с получением желаемой формы и размера в конце способа. Блоки установки, показанные на Фиг. 3, являются лишь иллюстративными для описания способа по настоящему изобретению, и при необходимости можно добавить дополнительные блоки. Например, перед, после или между показанными блоками можно предусмотреть дополнительные блоки обработки, в частности – дополнительные сушильные блоки, блоки для нанесения грунтовочных покрытий, блоки для нанесения базовых покрытий, устройства для управления и мониторинга, печатные устройства для нанесения декоративного рисунка и т.д.

Несущие плиты 10 транспортируются через установку для нанесения покрытий с помощью роликовых конвейеров 31. На первом показанном блоке 312 на основную лицевую поверхность несущих плит 10 наносят грунтовочное покрытие 12 с помощью жидкой завесы. Жидкая завеса грунтовочного покрытия продолжается вдоль всей ширины плит, и плиты транспортируются через эту завесу и при этом покрываются грунтовочным покрытием. Под блоком 312 нанесения покрытия с помощью жидкой завесы расположен контейнер 23, в который падает жидкая завеса, когда через завесу не транспортируется плита, что имеет место, например, во время перерывов между двумя последовательными плитами.

На блоке 33 грунтовочное покрытие просушивают, например – с использованием горячего воздуха. На блоке 313 на полностью или частично высушенное грунтовочное покрытие 12 наносят первый слой 13 первого олигомера в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2, на основную лицевую поверхность несущей плиты 10. Затем несущую плиту транспортируют со слоем 13 первого олигомера без последующей сушки или отверждения. На следующем блоке 314 на все еще влажную поверхность слоя 13 первого олигомера наносят дополнительный слой 14 жидкого второго олигомера с использованием, например, нанесения покрытия посредством жидкой завесы. Второй олигомер отличается от первого олигомера, и его также наносят в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2. В заключение, на блоке 3 или блоке 4 слои все еще влажных олигомеров отверждают, предпочтительно – посредством облучения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ С ПРЯМОЙ ПЕЧАТЬЮ, ИМЕЮЩАЯ ДВУХСЛОЙНУЮ СТРУКТУРУ | 2013 |

|

RU2637559C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛИ С ПРЯМОЙ ПЕЧАТЬЮ | 2013 |

|

RU2644857C2 |

| НАПОЛЬНАЯ ПАНЕЛЬ ДЛЯ НАРУЖНОГО ПРИМЕНЕНИЯ | 2012 |

|

RU2598437C1 |

| ПАНЕЛЬ С ПОКРЫТИЕМ, ПОЛУЧЕННАЯ МЕТОДОМ ПРЯМОЙ ПЕЧАТИ | 2012 |

|

RU2604855C2 |

| ПАНЕЛЬ ИЗ ПВХ ПОЛИМЕРА | 2017 |

|

RU2725658C1 |

| ПЛАСТИКОВАЯ ПАНЕЛЬ ИЗ ПОЛИВИНИЛХЛОРИДА | 2012 |

|

RU2587552C2 |

| ПАНЕЛЬ ИЗ ПВХ ПОЛИМЕРА, ПОДВЕРГНУТАЯ ТЕПЛОВОЙ ОБРАБОТКЕ | 2018 |

|

RU2741588C1 |

| СПОСОБ ПОКРЫТИЯ СТРОИТЕЛЬНОЙ ПАНЕЛИ И СТРОИТЕЛЬНАЯ ПАНЕЛЬ | 2013 |

|

RU2683012C2 |

| ПАНЕЛЬ С ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ С ПОКРЫТИЕМ | 2019 |

|

RU2770194C1 |

| СПОСОБ ПЕЧАТИ НА ПЛИТАХ | 2012 |

|

RU2598308C2 |

Настоящее изобретение относится к способу изготовления панели с покрытием, в частности стеновой, потолочной или напольной панели, для использования на открытом воздухе, а также к такой панели. Способ включает следующие стадии: изготовление несущей плиты из минеральной ваты и/или стекловаты, содержащей лицевую сторону и изнаночную сторону, нанесение грунтовочного покрытия на лицевую сторону несущей плиты, последующее нанесение жидкого первого олигомера в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2, на лицевую сторону несущей плиты, последующее нанесение жидкого второго олигомера, отличающегося от первого олигомера, в количестве, лежащем в диапазоне от 30 г/м2 до 180 г/м2, на влажную поверхность ранее нанесенного слоя первого олигомера, и последующее отверждение нанесенных олигомеров. 3 н. и 25 з.п. ф-лы, 3 ил.

1. Способ изготовления панели с покрытием, в частности стеновой, потолочной или напольной панели, для использования на открытом воздухе, включающий следующие стадии:

а) изготовление несущей плиты из минеральной ваты и/или стекловаты, имеющей лицевую сторону и изнаночную сторону,

b) нанесение грунтовочного покрытия на основную лицевую сторону несущей плиты, причем

c) грунтовочное покрытие содержит изоцианаты или по существу состоит из изоцианатов;

d) последующее нанесение жидкого первого олигомера в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2, на основную лицевую сторону несущей плиты;

е) последующее нанесение жидкого второго олигомера, отличающегося от первого олигомера, в количестве, лежащем в диапазоне от 30 г/м2 до 180 г/м2, на влажную поверхность слоя первого олигомера, нанесенного на стадии d); и

f) последующее отверждение нанесенных олигомеров.

2. Способ по п. 1, отличающийся тем, что первый олигомер во время стадии d) наносят в две или более подстадий.

3. Способ по п. 1 или 2, отличающийся тем, что во время первой подстадии стадии d) первый олигомер наносят в количестве, лежащем в диапазоне от 30 г/м2 до 100 г/м2, это количество слегка желируют, и во время второй подстадии наносят остаток, лежащий в диапазоне от 10 г/м2 до 50 г/м2, этого первого олигомера, предпочтительно в другой композиции, на слегка желированную поверхность олигомера, который был нанесен во время первой подстадии.

4. Способ по любому из пп. 1-3, отличающийся тем, что первый олигомер является полиуретанакрилатом или по существу основан на полиуретанакрилате, и предпочтительно он основан на полиуретанакрилате, который содержит в среднем от 2 до 10 акрилатных или метакрилатных групп, в частности от 2 до 8,5 акрилатных или метакрилатных групп.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что второй олигомер состоит из тех же химических соединений, что и первый олигомер, однако в другом соотношении в смеси, так что после отверждения второй олигомер имеет большую твердость, нежели первый олигомер.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что изоцианаты включают алифатические или циклоалифатические соединения, ди- и полиизоцианаты с NCO-функциональностью, равной по меньшей мере 1,8, предпочтительно от 1,8 до 5 и особо предпочтительно от 2 до 4, и/или соответствующие изоцианураты, биуреты, аллофанаты и уретдионы.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что грунтовочное покрытие содержит изоцианаты и алкилметакрилаты, предпочтительно – сложные эфиры метакриловой кислоты и алканолов, имеющих от 2 атомов углерода до 12 атомов углерода.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что отвержденные олигомерные слои имеют предел прочности при растяжении, лежащий в диапазоне от 3 Н/мм2 до 30 Н/мм2, более предпочтительно от 5 Н/мм2 до 20 Н/мм2 и еще более предпочтительно от 6 Н/мм2 до 18 Н/мм2.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что отвержденные олигомерные слои имеют модуль Юнга, лежащий в диапазоне от 400 Н/мм2 до 3000 Н/мм2, более предпочтительно от 600 Н/мм2 до 2500 Н/мм2 и еще более предпочтительно от 800 Н/мм2 до 2000 Н/мм2.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что олигомеры содержат по меньшей мере один фотоинициатор, который предпочтительно имеет полосу поглощения, которая имеет максимум в диапазоне от 220 нм до 420 нм, более предпочтительно в диапазоне от 240 нм до 420 нм и наиболее предпочтительно в диапазоне от 340 нм до 420 нм.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что несущие плиты на боковых сторонах снабжены соединительными средствами в форме элементов типа «шип-паз», которые обеспечивают соединение нескольких идентичных панелей в направлениях, параллельных основной лицевой стороне и перпендикулярных основной лицевой стороне, с образованием замкового соединения.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что после стадии b), но перед стадией с) на основную лицевую поверхность несущей плиты наносят декоративный слой посредством печати.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что несущая плита имеет толщину, лежащую в диапазоне от 3 мм до 20 мм, более предпочтительно от 4 мм до 15 мм, еще более предпочтительно от 3 мм до 12 мм и наиболее предпочтительно от 4 мм до 10 мм.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что нанесение на стадии с) осуществляют с использованием роликовых аппликаторов, а на стадии d) - посредством нанесения поливом или посредством распыления.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что первый олигомер наносят в количестве, лежащем в диапазоне от 30 г/м2 до 150 г/м2, более предпочтительно от 40 г/м2 до 120 г/м2.

16. Способ по любому из предыдущих пунктов, отличающийся тем, что второй олигомер наносят в количестве, лежащем в диапазоне от 30 г/м2 до 180 г/м2, более предпочтительно от 40 г/м2 до 120 г/м2.

17. Способ по любому из предыдущих пунктов, отличающийся тем, что грунтовочное покрытие наносят в количестве, лежащем в диапазоне от 3 г/м2 до 300 г/м2, более предпочтительно от 15 г/м2 до 150 г/м2 и наиболее предпочтительно от 30 г/м2 до 80 г/м2.

18. Панель, изготавливаемая способом по любому из пп. 1-17.

19. Панель, в частности стеновая, потолочная или напольная панель, для использования на открытом воздухе, содержащая несущую плиту из минеральной ваты и/или стекловаты, имеющую лицевую поверхность и изнаночную поверхность, причем основная лицевая поверхность содержит систему слоев, содержащую указанные ниже слои в следующем порядке, если смотреть от несущей плиты:

а) слой грунтовочного покрытия на основе изоцианата;

b) первый слой на основе первого отвержденного олигомера;

с) второй слой на основе второго отвержденного олигомера, который отличается от первого олигомера.

20. Панель по п. 19, отличающаяся тем, что первый олигомер является полиуретанакрилатом или по существу основан на нем, и предпочтительно он основан на полиуретанакрилатах, которые в среднем содержат от 2 до 10, в частности от 2 до 8,5 акрилатных или метакрилатных групп.

21. Панель по любому из пп. 19, 20, отличающаяся тем, что второй олигомер состоит по существу из тех же химических соединений, что и первый олигомер, однако он является другой смесью, так что второй олигомер имеет большую твердость, чем первый олигомер, в отвержденном состоянии.

22. Панель по любому из пп. 19, 21, отличающаяся тем, что изоцианат содержит алифатические или циклоалифатические соединения, ди- или полиизоцианаты с NCO-функциональностью, равной по меньшей мере 1,8, предпочтительно от 1,8 до 5 и наиболее предпочтительно от 2 до 4, и/или соответствующие изоцианураты, биуреты, аллофанаты и уретдионы,

23. Панель по любому из пп. 19-22, отличающаяся тем, что грунтовочное покрытие содержит изоцианаты и алкилметакрилаты, предпочтительно сложные эфиры метакриловой кислоты и алканолов, содержащих от 2 атомов углерода до 12 атомов углерода.

24. Панель по любому из пп. 19-23, отличающаяся тем, что олигомерные слои после отверждения имеют предел прочности при растяжении, лежащий в диапазоне от 3 Н/мм2 до 30 Н/мм2, более предпочтительно от 5 Н/мм2 до 20 Н/мм2 и наиболее предпочтительно от 6 Н/мм2 до 18 Н/мм2.

25. Панель по любому из пп. 19-24, отличающаяся тем, что отвержденные олигомерные слои имеют модуль Юнга, лежащий в диапазоне от 400 Н/мм2 до 3000 Н/мм2, более предпочтительно от 600 Н/мм2 до 2500 Н/мм2 и наиболее предпочтительно от 800 Н/мм2 до 2000 Н/мм2.

26. Панель по любому из пп. 19-25, отличающаяся тем, что олигомеры содержат по меньшей мере один фотоинициатор, который предпочтительно имеет полосу поглощения, которая имеет максимум в диапазоне от 220 нм до 420 нм, более предпочтительно в диапазоне от 240 нм до 420 нм и наиболее предпочтительно в диапазоне от 340 нм до 420 нм.

27. Панель по любому из пп. 19-26, отличающаяся тем, что несущая плита на боковых сторонах снабжена соединительными средствами в форме элементов типа «шип-паз», которые обеспечивают соединение нескольких идентичных панелей в направлениях, параллельных основной лицевой стороне и перпендикулярных основной лицевой стороне, с образованием замкового соединения.

28. Панель по любому из пп. 19-27, отличающаяся тем, что несущая плита имеет толщину, лежащую в диапазоне от 3 мм до 20 мм, предпочтительно от 4 мм до 15 мм, более предпочтительно от 3 мм до 12 мм и наиболее предпочтительно от 4 мм до 10 мм.

| US 20160153190 A1, 02.06.2016 | |||

| СЭНДВИЧ-ПАНЕЛЬ | 2004 |

|

RU2341546C2 |

| СПОСОБ ЛЕЧЕНИЯ ПЕРЕЛОМОВ АКРОМИАЛЬНОГО КОНЦА КЛЮЧИЦЫ | 1996 |

|

RU2121315C1 |

| US 5871824 A1, 16.02.1999. | |||

Авторы

Даты

2020-02-03—Публикация

2016-08-19—Подача