ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в одном аспекте относится к композиции сплава на основе железа для вариантов применения в поверхностном упрочнении. В дополнительном аспекте изобретение относится к упрочняющему поверхность покрытию, сформированному из композиции сплава на основе железа. В еще одном дополнительном аспекте изобретение относится к способу поверхностного упрочнения изделия с использованием композиции сплава на основе железа в качестве покровного материала. Кроме того, в одном аспекте изобретение относится к поверхностному упрочнению наплавкой с использованием композиции сплава на основе железа в качестве покровного материала. В конкретном аспекте изобретение относится к поверхностному упрочнению лазерным плакированием с использованием композиции сплава на основе железа в качестве покровного материала. В еще одном конкретном аспекте изобретение относится к поверхностному упрочнению плазменно-дуговой наплавкой (PTA) с использованием композиции сплава на основе железа в качестве покровного материала.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Поверхностное упрочнение представляет собой металлургическую технологию для увеличения срока службы инструментов и других деталей, предназначенных для применения в очень жестких эксплуатационных условиях, путем создания на наиболее подверженных этим воздействиям участках таких изделий износостойкого покровного слоя. Например, покрытие может быть нанесено на выбранные области поверхности в качестве защитного слоя при изготовлении новых деталей, или может быть нанесено для восстановления изношенных поверхностей в процессе ремонта. Как правило, покрытие для поверхностного упрочнения наносят в виде наплавленного слоя, металлургически связанного с участком подложки в изделии.

Материалы для поверхностного упрочнения представляют собой сложные сплавы, которые обычно разработаны для конкретных вариантов применения, чтобы обеспечивать защиту против повреждающих воздействий, таких как абразивный износ, износ под действием ударных нагрузок, и эрозия. Типичные варианты применения могут включать, но без ограничения этим, бурение при добыче нефти и газа, горные работы, производство цемента, сельскохозяйственную и землеройную технику, пресс-формы и детали турбин, например, для аэрокосмической техники и выработки электроэнергии. Однако, многие из наиболее эффективных известных материалов для поверхностного упрочнения имеют ряд недостатков, включающих высокую стоимость, вредное влияние на окружающую среду, и очень ограниченную устойчивость, когда оказываются в ситуациях комбинированного износа, где механизмы различных типов износа сочетаются в комбинации для повреждения изделия в реальных эксплуатационных условиях.

Существуют различные способы нанесения упрочняющего поверхность покрытия на подложку. Одной из сложных проблем в этом контексте является то, что каждый способ имеет специфические для типа технологии характеристики, влияющие на свойства полученного покрытия, и тем самым на фактически достигаемую износостойкость. Например, способы лазерного плакирования имеют преимущество в быстром нанесении при относительно малой зоне теплового воздействия и низкой степени растворения подложки, по сравнению с другими типами способов наплавки. Однако эти характеристики связаны с относительно высокой скоростью охлаждения расплава сварочной ванны, и обусловливают повышенную склонность к образованию трещин и/или пористости в покрытии. Повышенная склонность к образованию трещин и пористости может приводить к чрезмерному износу по сравнению, например, со способом с использованием более медленного способа плазменно-дуговой наплавки (PTA). С другой стороны, PTA-технология может приводить к обширной зоне теплового воздействия, усиленному растворению подложки и к опасности коробления покрываемой детали. Поэтому существует потребность в композициях сплавов, которые могут быть легко адаптированы или даже оптимизированы для конкретного способа поверхностного упрочнения, чтобы создавать покрытия с комбинированной стойкостью к абразивному износу и износу под действием ударных нагрузок, с хорошей свариваемостью, что подразумевает уменьшенную склонность к образованию пор и трещин, и с меньшими затратами.

Некоторые из упомянутых выше проблем были разрешены в предыдущих исследованиях, результаты которых опубликованы авторами настоящего изобретения, например, смотри: Maroli и др., в докладе «Effect of Type and Amount of Tungsten Carbides on the Abrasive Wear of Laser Cladded Nickel Based Coatings» («Влияние типа и количества карбидов вольфрама на абразивный износ покрытий лазерного плакирования на основе никеля»), Int. Thermal Spray Conf. - ITSC 2015, Лонг-Бич, Калифорния, США; Bengtsson и др., в докладе «New Hardfacing Material with High Impact Wear Resistance» («Новый материал для поверхностного упрочнения с высокой стойкостью к износу под действием ударных нагрузок»), Int. Thermal Spray Conf. - ITSC 2016, Шанхай; Maroli и др., в докладе «Iron Based Hardfacing Alloys for Abrasive and Impact Wear» («Сплавы на основе железа для поверхностного упрочнения против абразивного и ударного износа»), Int. Thermal Spray Conf. - ITSC 2017, Дюссельдорф, Германия; и Maroli и др., в докладе «Cost Effective Iron Based Alloys for Abrasive Wear» («Экономичные сплавы на основе железа для абразивного износа»), Int. Thermal Spray Conf. - ITSC 2018, Орландо, США. Эти исследования среди прочих измерений представляют количественную оценку свойств определенных сплавов на основе железа и их применимость в экономичных вариантах использования для поверхностного упрочнения. Другие исследования были сосредоточены на полном исключении хрома в качестве компонента в сплавах для поверхностного упрочнения; например, смотри патентный документ на имя Eibl, WO 2017/040775, который относится к «Chromium Free and Low-Chromium Wear Resistant Alloys» («Не содержащим хром и с низким содержанием хрома износостойким сплавам»). Однако даже этим усовершенствованным композициям сплавов все еще могут быть присущи некоторые из вышеупомянутых ограничений. Поэтому существует непреходящая потребность в отыскании альтернативных вариантов, и предпочтительно улучшенных сплавов для поверхностного упрочнения, преодолевающих или устраняющих по меньшей мере некоторые из вышеуказанных проблем.

Кроме того, было найдено, что наиболее эффективные среди известных сплавов для поверхностного упрочнения могут быть скорее чувствительны к выбору способа наплавки, и к технологическим параметрам, используемым при нанесении сплава для поверхностного упрочнения в качестве покрытия на участок подложки. В то же время имеющееся оборудование для поверхностного упрочнения может определять тип обработки, и технологические параметры могут зависеть от внешних ограничений, обусловленных сложностью конкретной задачи поверхностного упрочнения. Отсутствие толерантности в отношении изменчивых технологических параметров может оказаться еще одной серьезной проблемой для разработки способа поверхностного упрочнения до желательного результата в плане качества и износостойкости покрытия. Поэтому также желательным является создание сплава и способа для поверхностного упрочнения, которые способны справляться с такими факторами, вместе с тем обеспечивая высокую износостойкость, в частности, в ситуациях износа комбинированного типа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Первый аспект изобретения относится к композиции сплава на основе железа, включающей: бор (B): 1,6-2,4 мас.%; углерод (C): 2,2-3,0 мас.%; хром (Cr): 3,5-5,0 мас.%; марганец (Mn): менее 0,8 мас.%; молибден (Mo): 16,0-19,5 мас.%; никель (Ni): 1,0-2,0 мас.%; кремний (Si): 0,2-2,0 мас.%; ванадий (V): 10,8-13,2 мас.%; и остальное количество из железа (Fe).

Композиция сплава на основе железа предназначена для поверхностного упрочнения подложки с помощью известных способов поверхностного упрочнения, таких как наплавка, с использованием, например, плазменно-дуговой наплавки (PTA) или способа лазерного плакирования. Сплав может быть сформирован в любой форме, пригодной для подачи и обработки в используемом устройстве для поверхностного упрочнения с образованием упрочняющего поверхность покрытия. Типичными подложками являются низколегированные стальные материалы, такие как обычно используемые для инструментов в любой из вышеупомянутых областей применения.

Композиция сплава на основе железа разработана так, чтобы быть легко наплавляемой с незначительными трещинами или без них, и без вредной пористости, по меньшей мере для определенных способов сварки, таких как обычная плазменно-дуговая наплавка или подобные способы наплавки, имеющие сравнимую временную зависимость охлаждения ванны расплава. Композиция сплава на основе железа дополнительно рассчитана на то, чтобы обеспечивать высокую твердость, такую как значительно выше 60 HRC (твердости по шкале Роквелла), высокую устойчивость к абразивному износу, такую как ниже 15 мм3, согласно процедуре А стандарта ASTM G65, и хорошую ударостойкость, а также со стабильными результатами контроля микроструктуры.

При добавлении Cr в диапазоне, как здесь указанном, покрытия, полученные с использованием композиции сплава, неожиданно проявляют комбинацию высокой твердости, устойчивости к абразивному износу и стойкости к износу под действием ударных нагрузок. При слишком низких уровнях содержания Cr, в частности, стойкость к износу под действием ударных нагрузок, наблюдаемая для покрытий, сформированных с использованием таких сплавов, снижается особенно при низких ударных нагрузках ниже 15 Дж. При слишком высоких уровнях содержания Cr снижаются как твердость, так и сопротивление абразивному износу. В пределах предлагаемого диапазона достигается хорошая комбинация твердости, сопротивления абразивному износу и стойкости к износу под действием ударных нагрузок. Композиция сплава также легко наносится без возникновения трещин, например, с использованием способа PTA-наплавки или других способов наплавки, с временной зависимостью охлаждения ванны расплава, сравнимой с типичными характеристиками способа PTA-наплавки.

Содержание Si оптимизировано для баланса между твердыми фазами и эвтектической структурой. Фактически особое достоинство настоящего изобретения состоит в понимании того, что Si может быть использован неожиданно эффективным и надежным путем для контроля формирования боридов. Верхний предел задан для обеспечения достаточного формирования эвтектической структуры, которая необходима для достаточных твердости и износостойкости.

Преимущества добавления хрома и кремния в комбинации, в конкретных диапазонах, выбранных для содержания хрома и кремния, включают улучшенную разносторонность покровных систем сравнительно с известными сплавами для поверхностного упрочнения, благодаря неожиданно эффективному сочетанию характеристик износостойкости, где начинают действовать механизмы различных типов, а также качество покрытия, как видно, например, в анализах твердости, сопротивления абразивному износу, стойкости к износу под действием ударных нагрузок и тому подобных, для образцов упрочняющих поверхность покрытий, полученных с использованием композиции сплава на основе железа согласно вариантам осуществления изобретения. Очевидно, что добавление Si синергически повышает эффект добавления Cr, и, помимо всего прочего, обеспечивает повышенную возможность регулирования имеющих отношение к износу характеристик покрытия по сравнению с известными композициями. Неожиданно простой принцип настройки обнаруживается в пределах диапазонов содержания Cr и Si согласно вариантам осуществления изобретения, как раскрыто, тем самым обеспечивая неожиданно эффективный контроль свойств покрытия. Например, этот принцип регулирования обеспечивает возможность хорошо контролируемого приспособления системы покровного сплава к конкретным требованиям к данному способу нанесения покрытия, используемому в данном варианте применения, без ущерба общим характеристикам износостойкости такого покрытия в ситуации с комбинированным механизмом износа. Это позволяет квалифицированному специалисту использовать раскрытую систему покровного сплава для разработки композиции покровного сплава сообразно желательной износостойкости, например, настройкой желательного содержания Cr в пределах данного диапазона, и всего лишь варьируя содержание Si для данного содержания Cr, чтобы оптимизировать содержание Si для ситуации комбинированного износа в данном варианте применения. Например, покрытие может быть оптимизировано для максимальной твердости и сопротивления абразивному износу при более низких уровнях содержания Si.

Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, количество кремния составляет 0,2-1,5 мас.%, предпочтительно 0,5-1 мас.%. Этот диапазон содержания Si, и, в частности, предпочтительный диапазон содержания Si между 0,5-1 мас.%, обеспечивает неожиданно хорошее сочетание износостойкости с высокой твердостью и очень хорошими характеристиками сопротивления абразивному износу, в то же время по меньшей мере с сохранением хорошей стойкости к износу под действием ударных нагрузок.

Минимальное содержание Si около 0,2 мас.%, или по меньшей мере 0,3 мас.%, является благоприятным для улучшенного поведения материала сплава в изготовлении с использованием порошков, в частности, когда применяют способы распыления, такие как газовое распыление или водное распыление, и во время наплавки.

Благоприятным образом согласно некоторым вариантам осуществления композиции сплава на основе железа, количество кремния составляет 1,5 мас.% или менее, или предпочтительно 1 мас.% или ниже. Тем самым достигается повышение эффективности настройки вариацией содержания Si, что позволяет успешно контролировать микроструктуру композиции сплава, когда проводят обработку с образованием упрочняющего поверхность покрытия. Как упоминалось выше, добавление Si в выбранных количествах очевидным образом создает, в синергии с вышеуказанными выбранными диапазонами содержания Cr, композицию сплава для упрочняющих поверхность покрытий с неожиданным сочетанием высоких значений твердости, сопротивления абразивному износу и/или стойкости к износу под действием ударных нагрузок, которая может быть получена стабильным образом благодаря хорошему контролю микроструктуры в образованном сплаве.

Как более подробно обсуждается ниже, важное понимание, составляющее основу настоящего изобретения, основывается на анализе микроструктуры обрабатываемых сплавов. Анализ микроструктуры обнаруживает, что квалифицированный специалист может использовать настоящее изобретение для разработки композиции сплава, оптимизированной для конкретного варианта применения, регулированием содержания хрома в композиции сплава на основе железа, и дополнительным добавлением кремния в пределах тщательно выбранных диапазонов, позволяющих настраивать распределение различных фаз в микроструктуре обрабатываемого материала, для достижения желательных характеристик комбинированной износостойкости, в том числе комбинации твердости, сопротивления абразивному износу и/или износу под действием ударных нагрузок. А именно, было найдено, что кремний влияет на частицы первичной твердой фазы, формируемой в сплавах на основе железа с добавками Cr, более конкретно, на количество частиц первичных боридов. Особенно благоприятный диапазон содержания Si для регулирования свойств сплава был найден составляющим менее 1,5 мас.%, или менее 1,4 мас.%, или менее 1,3 мас.%, или менее 1,2 мас.%, или менее 1,1 мас.%, или менее 1 мас.%, и выше 0,2 мас.%, или выше 0,3 мас.%, или выше 0,4 мас.%, или выше 0,5 мас.%.

Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, количество бора составляет 1,8-2,3 мас.%. В некоторых вариантах осуществления количество бора составляет 1,7-2,3 мас.%. Согласно некоторым вариантам осуществления, количество бора преимущественно составляет 1,8-2,2 мас.%.

Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, количество хрома составляет 3,5-4,5 мас.%.

Согласно некоторым вариантам осуществления композиции сплава на основе железа, количество хрома благоприятным образом составляет по меньшей мере 3,3 мас.%, по меньшей мере 3,4 мас.%, или по меньшей мере 3,5 мас.%. Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, количество хрома составляет до 4,8 мас.%, до 4,6 мас.%, до 4,4 мас.%, или до 4,2 мас.%. Кроме того, согласно некоторым вариантам осуществления, содержание хрома составляет количество в пределах любой комбинации минимального количества хрома и максимального количества хрома, причем минимальное количество хрома составляет одно из 3,3 мас.%, 3,4 мас.% и 3,5 мас.%, и причем максимальное количество хрома составляет одно из 4,2 мас.%, 4,4 мас.%, 4,6 мас.% и 4,8 мас.%.

Тем самым как очень высокая твердость, так и сопротивление абразивному износу упрочняющего поверхность покрытия, полученного из композиции сплава на основе железа, достигаются без ущерба другим параметрам эффективности износостойкости, таким как стойкость к износу под действием ударных нагрузок. Это обеспечивает надежное проведение процессов поверхностного упрочнения со стабильным результатом обработки, которое также более устойчиво к намеренным или непреднамеренным вариациям технологических параметров. Синергическое действие в улучшении всех этих обстоятельств достигается для выбранных диапазонов содержания Cr в комбинации с добавлением Si в согласовании с вышеупомянутыми благоприятными количествами до 1,5 мас.%, до 1,4 мас.%, до 1,3 мас.%, до 1,2 мас.%, до 1,1 мас.%, или предпочтительно до 1 мас.%.

Согласно некоторым вариантам осуществления композиции сплава на основе железа, количество углерода благоприятным образом составляет 2,4-2,9 мас.%. Тем самым все еще обеспечивается достаточное минимальное количество углерода для надлежащего формирования первичных карбидов и мартенсита.

Кроме того, согласно некоторым вариантам осуществления, композиция сплава на основе железа включает примеси, причем общее количество примесей в композиции сплава на основе железа составляет менее 1 мас.%. Когда сплав получают большими партиями в промышленном масштабе, остаточные примеси обычно являются неизбежными, но совокупное количество примесей в композиции сплава на основе железа обычно может поддерживаться ниже 1 мас.%, или даже ниже 0,5 мас.%. Как правило, примеси представляют собой дополнительные компоненты, иные, нежели заданные как легирующие элементы, составляющие композицию сплава. В данном случае любой элемент, иной, нежели легирующие элементы B, C, Cr, Mn, Mo, Ni, Si, V, и Fe, рассматривается как примеси в композиции сплава на основе железа. Типичные примеси включают один или многие из N, O, S, Cu, Co. Примеси могут быть неизбежными или намеренно добавленными дополнительными компонентами. Общее количество примесей обычно не будет превышать вышеуказанные диапазоны.

Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, композиция сплава представляет собой порошковую композицию. Тем самым композиция сплава на основе железа пригодна для применения в технологии нанесения упрочняющего поверхность покрытия на основе порошка. Это включает, например, совместимость с устройством, используемым для нанесения упрочняющего поверхность покрытия на подложку, таким как устройство для плазменно-порошковой PTA-наплавки, или для лазерного плакирования на порошковой основе. Например, порошок может быть получен любым подходящим известным способом; таким как газовое распыление или водное распыление. Частицы с заданными предельными размерами могут быть получены с использованием стандартных способов, известных в технологии, таких как применение любого известного подходящего способа просеивания, согласно предварительно определенным спецификациям в отношении размера частиц для совместимости с системой подачи порошка в выбранном оборудовании для поверхностного упрочнения.

Кроме того, согласно некоторым вариантам осуществления композиции сплава на основе железа, по меньшей мере 95 мас.% порошковой композиции имеют размер частиц до 300 мкм, или до 250 мкм, или до 200 мкм, или до 150 мкм, и/или в которой по меньшей мере 95 мас.% порошковой композиции имеют размер частиц по меньшей мере 5 мкм, или по меньшей мере 10 мкм, или по меньшей мере 20 мкм, или по меньшей мере 30 мкм, или по меньшей мере 40 мкм, или по меньшей мере 50 мкм, то есть: согласно некоторым вариантам осуществления, по меньшей мере 95% порошковой композиции имеют размер частиц до 300 мкм, или до 250 мкм, или до 200 мкм, или до 150 мкм; кроме того, согласно некоторым вариантам осуществления, по меньшей мере 95% порошковой композиции имеют размер частиц по меньшей мере 5 мкм, или по меньшей мере 10 мкм, или по меньшей мере 20 мкм, или по меньшей мере 30 мкм, или по меньшей мере 40 мкм, или по меньшей мере 50 мкм; кроме того, согласно некоторым вариантам осуществления, по меньшей мере 95% порошковой композиции имеют размер частиц в пределах любой комбинации указанного минимального размера частиц и указанного максимального размера частиц, причем минимальный размер частиц составляет один из 5 мкм, 10 мкм, 20 мкм, 30 мкм, 40 мкм и 50 мкм, и причем максимальный размер частиц составляет один из 150 мкм, 200 мкм, 250 мкм, и 300 мкм. Все размеры частиц как заданные здесь определяются сухим просеиванием согласно Европейскому Стандарту EN 24 497:1993, как утвержденному Европейским Комитетом по стандартизации (European Committee for Standardization (CEN)) 2 апреля 1993 года, причем стандарт EN 24 497:1993 поддерживает стандарт ISO 4497:1983.

Как упомянуто выше, предельный размер частиц благоприятным образом согласуется с техническими условиями для совместимости с устройствами для подачи порошка в оборудовании для нанесения покрытия, используемом для нанесения упрочняющего поверхность покрытия.

Пригодность для оборудования, применяемого для поверхностного упрочнения на порошковой основе, может дополнительно подразумевать общий максимальный размер частиц, который не должен превышаться, который может составлять величину выше верхнего предела для заданного диапазона размеров частиц, но где, в противном случае, по меньшей мере 95 мас.% находятся в пределах заданного диапазона размеров частиц. Согласно некоторым вариантам осуществления композиции сплава на основе железа, благоприятным образом по меньшей мере 97 мас.%, или по меньшей мере 98 мас.%, или по меньшей мере 99 мас.%, или по меньшей мере 99,9 мас.% всех частиц находятся в пределах заданного диапазона размеров частиц. Общий максимальный размер частиц, который не должен превышаться, будет зависеть от фактических технических условий используемого подающего порошок устройства/механизма, и, например, может составлять до 350 мкм, до 300 мкм, до 250 мкм, или до около 200 мкм. Частицы с предельным размером могут быть получены любым подходящим способом, известным в технологии получения порошков, таким как просеивание с использованием сетчатых тканей с различными размерами ячеек. Как уже упоминалось выше, все размеры частиц, как заданные в этом описании, определяются сухим просеиванием согласно Европейскому Стандарту EN 24 497:1993, как утвержденному Европейским Комитетом по стандартизации (CEN) 2 апреля 1993 года, причем стандарт EN 24 497:1993 поддерживает стандарт ISO 4497:1983.

Дополнительный аспект изобретения относится к покрытию, сформированному способом поверхностного упрочнения, таким как наплавка, с использованием любой из раскрытых здесь композиций сплавов. Дополнительный аспект изобретения относится к покрытому изделию, причем изделие включает покрытие, связанное с участком его подложки, причем покрытие получают способом поверхностного упрочнения, таким как наплавка, с использованием любой из раскрытых здесь композиций сплавов.

Согласно некоторым вариантам осуществления, изделие включает участок подложки и покрытие, связанное с участком подложки, причем покрытие сформировано с использованием композиции сплава на основе железа согласно любому из раскрытых здесь вариантов осуществления. Покрытие предназначено для поверхностного упрочнения участка подложки. Покрытие предпочтительно выполнено способом наплавки.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие наносят способом наплавки, таким как способ плазменно-дуговой наплавкой (PTA) или способ лазерного плакирования. Как упомянуто выше, различные способы поверхностного упрочнения могут иметь специфические технологические характеристики, влияющие на характеристики износостойкости полученного покрытия. Конкретные преимущества композиций сплавов на основе железа согласно вариантам осуществления изобретения проявляются, когда согласованы или даже оптимизированы с конкретным способом поверхностного упрочнения. Как способ PTA-наплавки, так и способ лазерного плакирования оказались действующими особенно хорошо для формирования упрочняющих поверхность покрытий с использованием композиции сплава на основе железа согласно вариантам осуществления изобретения, причем способ PTA-наплавки и, эквивалентно, другие способы наплавки с временной зависимостью образования и/или охлаждения ванны расплава, которые являются сравнимыми с типичными способами PTA-наплавки, являются особенно благоприятными для формирования не имеющих трещины покрытий.

Кроме того, вышеупомянутый простой принцип регулирования может быть эффективно использован для точно контролируемого приспособления системы покровного сплава к специфическим требованиям конкретного применяемого способа нанесения покрытия, без необходимости проведения обстоятельного исследования в отношении влияния содержащихся в сплаве многообразных дополнительных компонентов.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, растворение из материала подложки составляет менее 20%, или менее 15%, менее 10%, или менее 5%, или менее 1%.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие имеет твердость HRC по Роквеллу по меньшей мере 60, по меньшей мере 63, или по меньшей мере 65. Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие может иметь твердость HRC по Роквеллу около 67.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие имеет сопротивление абразивному износу, как определяемое согласно стандарту ASTM G65, процедура A, ниже 15 мм3, ниже 12 мм3, или ниже 10 мм3. Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие может иметь сопротивление абразивному износу, как определяемое согласно стандарту ASTM G65, процедура A, около 8 мм3. Сопротивление абразивному износу является сравнимым со значением для NiSiB-покрытий, содержащих 50-60 мас.% карбидов вольфрама.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие имеет стойкость к износу под действием ударных нагрузок, как определяемую методом испытания стойкости к ударному износу падающим шаром, около или более 5 ударов для энергии удара при соударении 15 Дж, более 15 ударов для энергии удара при соударении 10 Дж.

Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие имеет микроструктуру, включающую первичный борид и материал эвтектической матрицы, причем отношение количества первичного борида по объему к количеству материала эвтектической матрицы по объему составляет менее 0,3, или ниже 0,25. Кроме того, согласно некоторым вариантам осуществления покрытого изделия, покрытие имеет микроструктуру, включающую первичный борид и материал эвтектической матрицы, причем отношение количества первичного борида по объему к количеству материала эвтектической матрицы по объему составляет по меньшей мере 0,01, или по меньшей мере 0,03.

Как упомянуто выше, материал для поверхностного упрочнения обычно наносят в виде покрытия на участок подложки изделия. Типичные подложки представляют собой стальные материалы, такие как используемые для инструментов в любых упомянутых выше вариантах применения, например, низколегированная сталь. Материалы для поверхностного упрочнения на основе железа представляют собой композитные материалы с микроструктурой, образованной так называемыми частицами твердой фазы, которые внедрены в матрицу еще одной твердой фазы.

Материал для поверхностного упрочнения формируют в процессе первой плавки композиции сплава на основе железа, такой как композиция сплава на основе железа согласно вариантам осуществления настоящего изобретения, которую затем оставляют для охлаждения до затвердевания в желательной форме, например, в виде упрочняющего поверхность покрытия. Во время охлаждения частицы твердой фазы образуются ранее материала матрицы, то есть, частицы твердой фазы формируются затвердеванием при более высоких температурах, чем материал матрицы. Поэтому частицы твердой фазы также называются «первичными» твердыми фазами. Когда анализируют относительные количества различных твердых фаз и материалов матрицы, количества определяют в процентах по объему с использованием стандартных металлургических методов на основе анализа изображений.

В материалах для поверхностного упрочнения, сформированных с использованием композиции сплава на основе железа согласно вариантам осуществления изобретения, частицы твердой фазы представляют собой первичные карбиды и первичные бориды, причем проведенное авторами настоящего изобретения элементное картирование указывает на преобладающее формирование обогащенных ванадием карбидных частиц, с одной стороны, и обогащенных молибденом боридных частиц, с другой стороны. Кроме того, проведенное авторами настоящего изобретения элементное картирование показывает, что образующийся затем матричный материал затвердевает как эвтектическая структура обогащенного молибденом борида с включениями мартенсита. Однако металлургический анализ изображений на микрофотографиях наряду с данными элементного картирования также выявил, что материал матрицы дополнительно склонен включать обедненные молибденом островки, которые совпадают с обедненными бором областями. Тем самым можно отличить эти островки от областей эвтектической структуры анализом элементного картирования покровного материала с помощью энергодисперсионной спектроскопии (EDS). Области островков будут выглядеть как области с очень слабым сигналом для молибдена и бора. EDS-анализ обычно проводят в области, которая является показательной для покрытия, такой, которая является типичной в пределах всего объема покрытия, с использованием стандартного метода металлургического анализа изображений.

Без намерения быть связанным определенной теорией, представляется, что эти островки могут быть отнесены на счет образования мартенсита, который, как кажется, возникает как следствие расходования молибдена и бора для формирования частиц первичных боридов, перед затвердеванием материала матрицы. Более того, как понимают авторы настоящего изобретения, предполагается, что добавление кремния непосредственно влияет на количество первичных боридов, образующихся в материалах для поверхностного упрочнения при обработке композиции сплава на основе железа согласно вариантам осуществления изобретения, и в связи с этим, что регулирование содержания Si является решающим фактором в определении конечной микроструктуры материала для поверхностного упрочнения. Поэтому основополагающее для настоящего изобретения важное понимание сводится к тому, что варьирование содержание кремния в пределах тщательно выбранных диапазонов непосредственно влияет на количество первичных боридов, сформированных за счет количества материала эвтектической матрицы, чем создается возможность напрямую адаптировать свойства покрытия, образованного из композиции сплава согласно вариантам осуществления изобретения, например, в отношении абразивного износа. Например, создание первого покрытия, имеющего первое отношение количества боридов к количеству эвтектической структуры, и второго покрытия, имеющего второе отношение количества боридов к количеству эвтектической структуры, которое является иным сравнительно с первым отношением, будет приводить к различным характеристикам абразивного износа. Согласно вариантам осуществления настоящего изобретения, отношение количества боридов к количеству эвтектической структуры, и поэтому свойства покрытия, можно тем самым регулировать вариацией содержания кремния, причем повышение (снижение) содержания кремния снижает (повышает) устойчивость к абразивному износу незначительно, но все еще воспроизводимо. Если, например, первое отношение является бóльшим, чем второе отношение, сопротивление абразивному износу первого покрытия будет более низким (с более высоким значением абразивного износа, когда его измеряют с использованием процедуры А стандарта ASTM G65), сравнительно со вторым покрытием, и наоборот.

Дополнительный аспект изобретения относится к способу поверхностного упрочнения подложки, причем способ включает стадии: приготовления подложки; и нанесения покрытия на подложку с использованием композиции сплава на основе железа согласно любому из раскрытых здесь вариантов осуществления в качестве покровного материала. Покрытие благоприятным образом наносят способом наплавки. Тем самым аналогичным путем достигаются те же преимущества, как здесь обсуждаемые относительно композиции сплава на основе железа, и в отношении упрочняющих поверхность покрытий и покрытых изделий, полученных с использованием композиции сплава на основе железа согласно любому из раскрытых здесь вариантов осуществления. Типичными подложками являются стальные материалы, такие как используемые для инструментов в любых из упомянутых выше вариантов применения, например, низколегированная сталь.

Кроме того, согласно некоторым вариантам осуществления способа, способ наплавки представляет собой способ плазменно-дуговой наплавкой (PTA) или способ лазерного плакирования. Тем самым аналогичным путем достигаются те же преимущества, как здесь обсуждаемые.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет далее описано более подробно со ссылкой на примеры и сопроводительные чертежи, и как показывают чертежи,

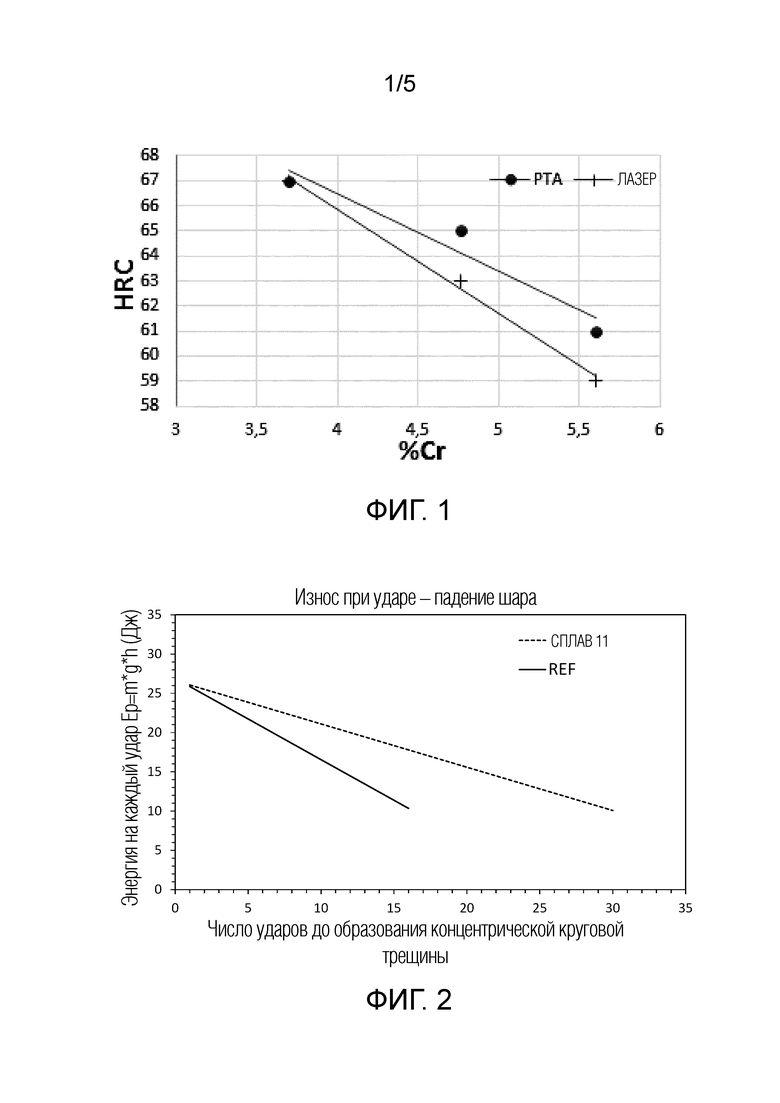

Фиг. 1 представляет график, показывающий твердость покрытий, образованных способом PTA и лазерного плакирования с использованием различных композиций сплавов;

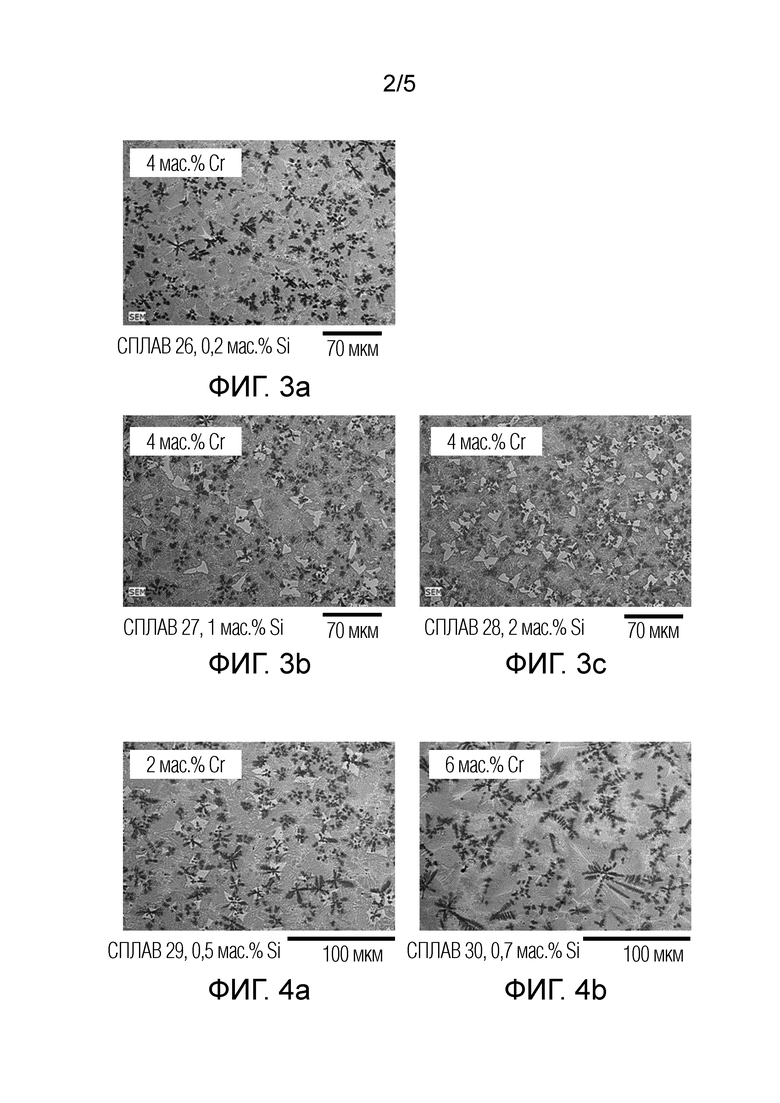

Фиг. 2 представляет график с нанесением величин энергии удара как функции числа ударов, до возникновения первой трещины, для композиции сплава 11 и контрольного сплава REF;

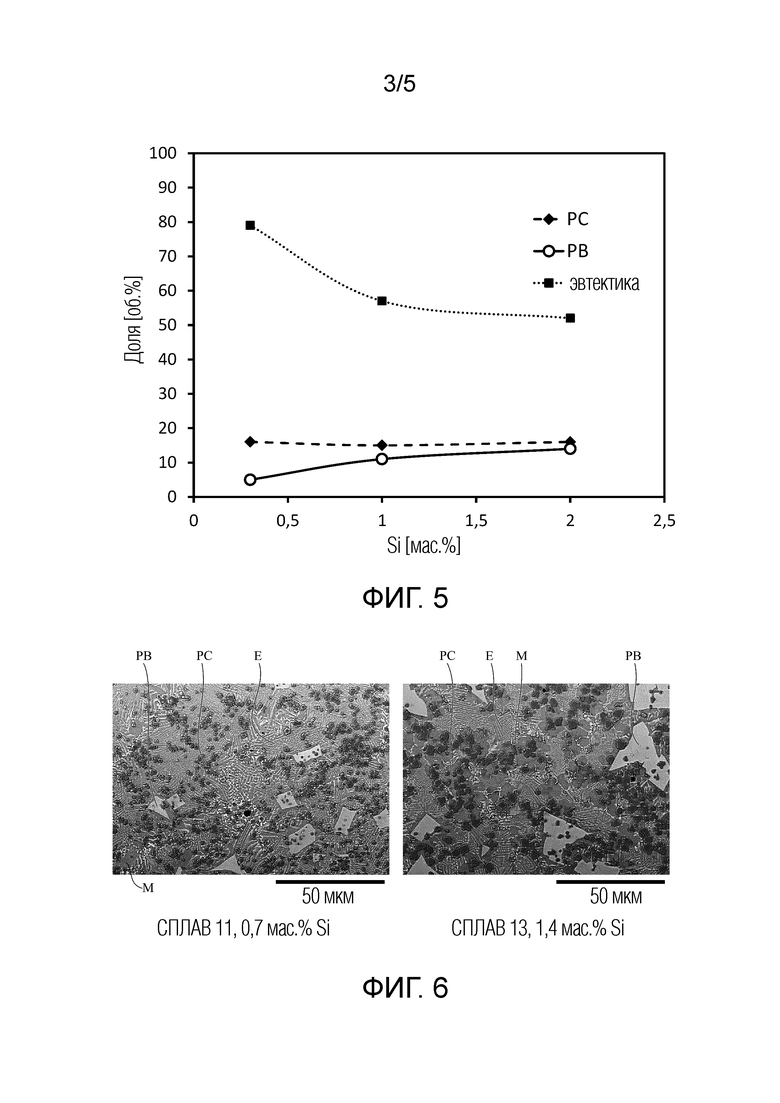

Фиг. 3а-с представляют полученные в сканирующем электронном микроскопе (SEM) микрофотографии, показывающие микроструктуру трех различных сплавов, обработанных с образованием образцов в виде слитков;

Фиг. 4а-b представляют SEM-микрофотографии, показывающие микроструктуру двух различных сплавов, обработанных с образованием образцов в виде слитков;

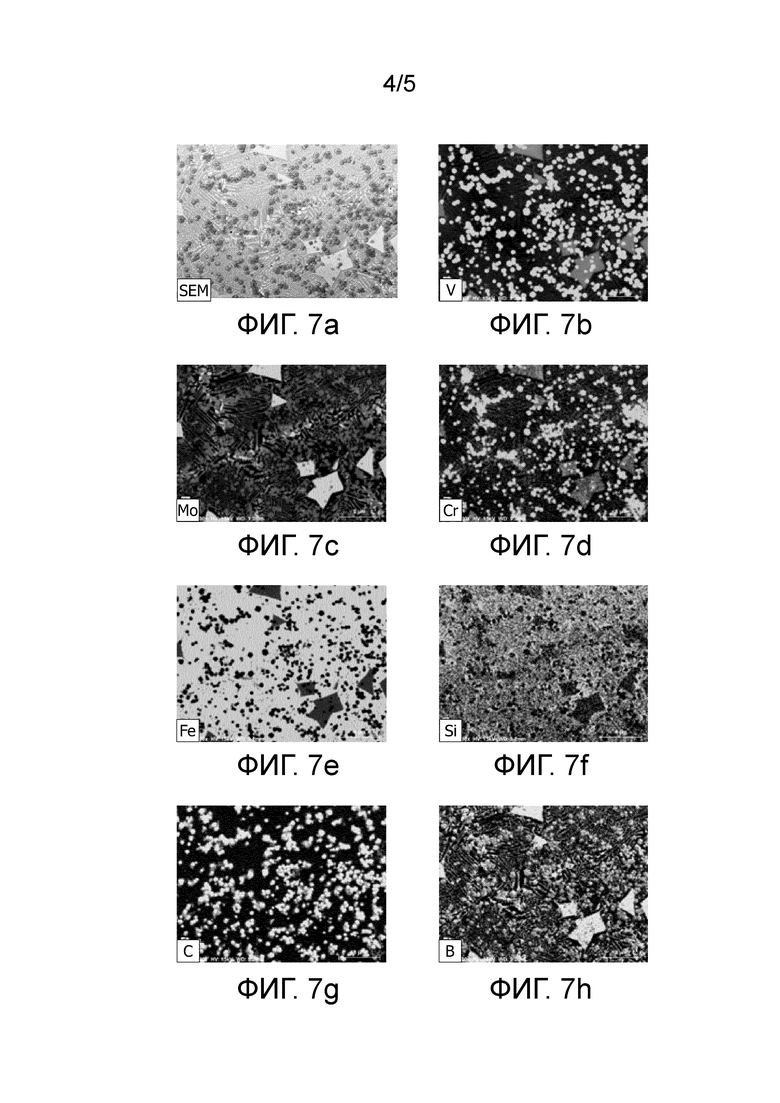

Фиг. 5 представляет график, показывающий влияние добавления Si на микроструктуру обработанных сплавов;

Фиг. 6 представляет микрофотографии, показывающие микроструктуру двух различных сплавов, обработанных с образованием покрытий PTA-наплавкой.

Фиг. 7 представляет SEM-микрофотографии из энергодисперсионного анализа, показывающие элементное картирование V, Mo, Cr, Fe, Si, C, и В, для одного примера сплава; и

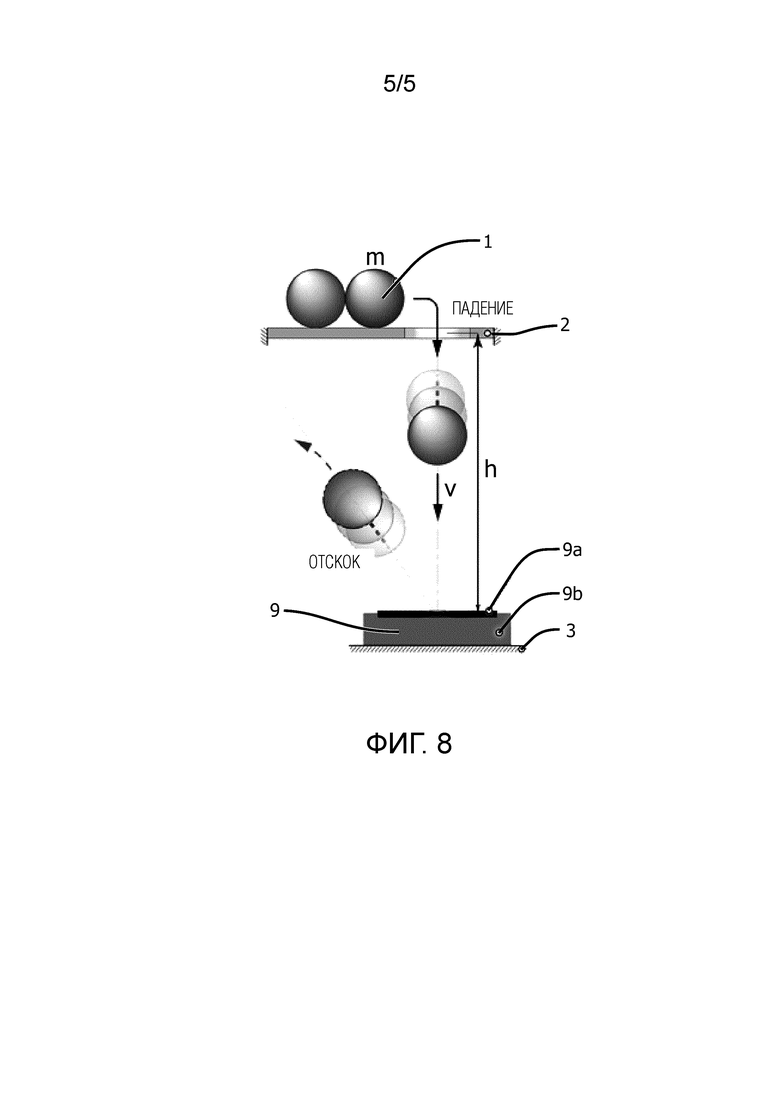

Фиг. 8 схематически представляет устройство для испытания стойкости к износу под действием ударных нагрузок согласно методу падающего шара.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Как упомянуто выше, один недостаток нанесенных PTA-наплавкой и лазерным плакированием покрытий, выполненных с использованием известных композиций сплавов на основе железа или NiSiB-смесей с карбидами вольфрама, состоит в неудовлетворительных характеристиках износостойкости в ситуациях с комбинацией различных механизмов износа. Это обусловливается объединенным эффектом микроструктуры и плохой свариваемости, приводящим к образованию пор и трещин в случае покрытий на основе железа, и трещин, оседания и растворения карбидов вольфрама в случае NiSiB-покрытия с карбидами вольфрама. Оптимизаций количества кремния в композициях сплавов на основе железа, содержащих выбранные количества хрома, можно неожиданно достигать высокой твердости и устойчивости как к абразивному износу, так и к износу под действием ударных нагрузок.

Далее изобретение описывается со ссылкой на примерные композиции сплавов с систематически варьирующими уровнями содержания хрома (Cr) и кремния (Si). Подробности композиций сплавов приведены в разделе МАТЕРИАЛ. Подробности процедур наплавки способами плазменно-дуговой наплавки (PTA) и лазерного плакирования приведены в разделе ОБРАБОТКА. Методы анализа для характеристики свойств обработанных сплавов описаны в разделе ОЦЕНКА. Результаты анализа представлены в разделе РЕЗУЛЬТАТЫ, в том числе обсуждение влияния добавления Cr и Si на композиции сплавов на основе железа согласно вариантам осуществления настоящего изобретения.

ПРИМЕРЫ

МАТЕРИАЛ

Были исследованы порошки сплавов REF (контроль) и 11-15 с химическим составом, приведенным в Таблице 1. Сплавы были получены газовым распылением и просеяны до размеров между 53-150 мкм для совместимости с устройствами для подачи порошков в оборудовании для наплавки.

Таблица 1: химический состав исследованных сплавов

ОБРАБОТКА

а) PTA-наплавка

Сплав 11-15 в Таблице 1 осаждали на пластинки из мягкой конструкционной стали EN S235JR с использованием промышленной PTA-установки (Commersald 300I). Однослойные, одиночные защитные покрытия за один проход, были осаждены на подложке с размером 125×40×20 [мм] с использованием наплавки с параметрами согласно Таблице 2. В качестве защитного газа для защиты ванны расплава от окисления применяли смесь аргона и 5% Н2 с величиной расхода потока 16,5 л/мин. Аргон с расходом потока 2,0 л/мин использовали для переноса порошка из бункера в ванну расплава. Пилотный газ составлял 2,0 л/мин. Образцы, покрытые с параметрами в Таблице 2, использовали для измерений твердости покрытия, растворения и микроструктуры.

Таблица 2: параметры PTA-наплавки для покрытия подложек с размером 125×40×20 мм, один слой, один проход

Т(°С)

А

Покрытия, сформированные в двух перекрывающихся проходах, осадили на подложке с размером 220×60×30 [мм]. Перекрывание между двумя соседними покрытиями составляло 3 мм, и колебание PTA-факела составляло 10 мм. Покрытия были осаждены с использованием наплавки с параметрами согласно Таблице 3 на подложках при комнатной температуре. Покрытые образцы охладили в червячном охладителе. В качестве защитного газа применяли смесь аргона и 5% Н2 с величиной расхода потока 16,5 л/мин. Аргон с расходом потока 2,0 л/мин использовали в качестве газа-носителя. Пилотный газ составлял 2,0 л/мин. Заготовки с размером, заданным в стандарте ASTM G65, вырезали из этих образцов, подвергли плоскому шлифованию и протестировали на сопротивление абразивному износу.

Таблица 3: параметры PTA-наплавки для покрытия подложек с размером 220×60×30 мм, один слой, два перекрывающихся прохода

Т(°С)

b) Лазерное плакирование

Лазерное плакирование выполняли с использованием волоконного диодного лазера IPG мощностью 6 кВт с соплом для подачи порошка Coax 8 и круглым пятном с диаметром 5 мм. Технологический диапазон обычно определялся с использованием двух скоростей перемещения лазера, 16 и 8 мм/сек. Скорость подачи порошка регулировали для образования покрытий толщиной приблизительно 1 мм. Мощность лазера варьировали между 1000 до 2500 Вт. Аргон с расходом потока 15 л/мин использовали в качестве защитного газа. Аргон с расходом потока 6 л/мин использовали в качестве транспортного газа для порошка. Порошки осаждали на пластинки из мягкой стали EN S235JR с размером 100×35×10 мм, предварительно нагретые до 200°С. В шести проходах провели осаждение с 50%-ным перекрыванием. Исследуемые параметры наплавки обобщены в Таблице 4. Поперечное сечение плакированных образцов проверяли на степень сцепления с подложкой, пористость поверхности раздела и растворение из подложки, с использованием оптической микроскопии. Образцы с хорошим сцеплением с подложкой и растворением <10% были выбраны для оценки свойств покрытий.

Таблица 4. Параметры лазерного плакирования, использованного для нанесения покрытий на подложку EN S235JR с размером 100×35×10 мм, 6 перекрывающихся проходов

Брикеты с размером 80×80×30 мм были покрыты для получения образцов для испытаний на абразивный износ согласно стандарту ASTM G65, процедура А. Из каждого брикета вырезали по два образца с размером 58×25×30 мм. Образцы затем подвергли плоскому шлифованию для соответствия требованиям к испытанию на абразивный износ.

Таблица 5. Параметры лазерного плакирования, использованного для нанесения покрытий на подложку EN S235JR с размером 80×80×30 мм

ОЦЕНКА

Покрытия были исследованы на присутствие трещин и других поверхностных дефектов. Они были очищены (очистителем CRC Crick 110) и затем покрыты красным красителем (CRC Crick 120), проникающим в поверхностные дефекты или трещины под действием капиллярных сил. Через 10 минут избыток красителя удалили с поверхности и нанесли белый проявитель (CRC Crick 130). Проявитель вытеснял пенетрант из разрывов, трещин или прочих полых дефектов, связываясь с поверхностью и окрашивая ее в красный цвет.

Твердость HRC по Роквеллу измеряли с использованием твердомера Wolpert Universal. Покрытия прошлифовали. На плоской поверхности выполняли семь воздействий индентором для определения твердости и рассчитали среднее значение.

Для измерения растворения из подложки покрытые образцы секционировали перпендикулярно направлению нанесения покрытия и затем прошлифовали наждачной (SiС) бумагой. Поперечное сечение обследовали с использованием стереомикроскопа, и определили растворение по геометрической картине. Перед измерением образцы протравили 1%-ным ниталом до воздействия на материал подложки, и тем самым облегчили детектирование покрытия. Поперечное сечение только что прошлифованного покрытия сфотографировали с использованием стереомикроскопа Leica. Общую площадь поверхности (Апокрытия+Аподложки) и площадь подложки, на которую должно быть нанесено покрытие перед наплавкой (Аподложки), измеряли анализом изображений. Растворение из материала подложки в пределах площади поперечного сечения тем самым рассчитывали, как определено в следующем уравнении:

Растворение в %=((Аподложки)/(Апокрытия+Аподложки))×100

Для анализа качества и микроструктуры покрытий, и в некоторых случаях измерения геометрии растворения из подложки, образцы затем залили синтетической смолой Bakelite, прошлифовали и отполировали с использованием стандартных процедур получения металлургического образца. Использовали полирование оксидом посредством коллоидного SiО2 как конечную стадию получения металлургического образца. Поперечное сечение покрытий обследовали с использованием светового оптического микроскопа (Leica DM 6000) и FEGSEM (Hitachi FU6600), оснащенного кремниевым дрейфовым детектором (SDD) для EDS-анализа (Quantax 800 Bruker). EDS-карты для Mo и V использовали для оценки объемной доли присутствующих в покрытиях фаз с помощью анализа изображений.

Тестирование абразивного износа при низкой нагрузке выполняли согласно стандарту ASTM G65 (ASTM G65: Standard Test Method for Measuring Abrasion Using the Dry Sand/Rubber Wheel Apparatus («Стандартный метод испытания для измерения истирания с использованием устройства с сухим песком/резиновым колесом»), 2010), процедура A, с использованием промышленного мультиплексного трибометра для определения истирания песком/колесом (Phoenix tribology TE 65). Проводили испытания образцов в пяти репликах для каждого материала.

Тестирование износа под действием ударных нагрузок выполняли с использованием испытательного стенда собственного изготовления. Конструкция схематически показана в Фиг. 8. Стандартные стальные подшипниковые шарики с массой m падают с предварительно заданных высот на покрытый испытуемый образец. Потенциальная энергия (Ep) каждого шарика составляет Ep=mhg, где m представляет массу шарика, h представляет высоту падения, и g представляет гравитационную постоянную. Вариацией массы стальных шариков и высоты, с которой они падают, моделируют различные потенциальные энергии, то есть, энергии удара. Величина соответствует общему числу ударов шариков с предварительно определенной высоты, то есть, энергии удара, до возникновения первой круглой трещины вокруг образованной ударами вмятины. Тестирование модельного износа под действием ударных нагрузок этого типа пригодно для классификации стойкости к износу под действием ударных нагрузок материалов, подвергающихся ударным перегрузкам при относительно низких скоростях ударов. В качестве примера эксплуатационных условий, ближайших к моделированию в этом тестировании, можно привести первый контакт зуба на ковше экскаватора с грунтом; заполнение ковшей экскаватора выкапываемым материалом; забрасывание выкопанного материала на платформу грузовика, и т.д. Абразивный износ из этого тестирования исключен, в отличие от комбинированного тестирования абразивного-ударного износа.

РЕЗУЛЬТАТЫ

Растворение, сопротивление абразивному износу (AW) и твердость HRC сплавов 11-15, как обработанных с образованием упрочняющего поверхность покрытия PTA-наплавкой и лазерным плакированием, обобщены в Таблице 6.

Таблица 6. Растворение, сопротивление абразивному износу и HRC сплавов 11-15 как сформированных PTA-наплавкой и лазерным плакированием

(мм3)

%

(мм3)

В сплаве 11-14 с содержанием хрома от 3,5 до 5 мас.% сопротивление абразивному износу составляет ниже 12 мм3, и твердость HRC выше 65 единиц. Этот уровень устойчивости к абразивному износу является сравнимым с NiSiC-смесями с карбидами вольфрама, которые относятся к технологическим сплавам в вариантах применения, в которых имеет место серьезный абразивный износ, но достигается с более низкой стоимостью материалов. Уровень сопротивления абразивному износу также является сравнимым с контрольным сплавом (REF). При повышении количества Cr до 6% снижаются как твердость, так и сопротивление абразивному износу.

При надлежащих добавлениях хрома и кремния согласно вариантам осуществления настоящего изобретения неожиданно достигается комбинация высокой твердости, сопротивления абразивному износу и ударостойкости, когда композиции сплава на основе железа перерабатывают в упрочняющее поверхность покрытие. Например, это показано данными твердости и сопротивления абразивному износу для сплавов в Таблице 6 и на графике в Фиг. 1, показывающей твердость образованных PTA-наплавкой покрытий из композиций сплава на основе железа с различным содержанием хрома. В частности, сплавы с содержанием хрома между 3,5 мас.% и около 5 мас.%, и содержанием кремния выше 0,2 мас.%, таким как выше 0,5 мас.%, таким как выше 0,6 мас.%, показывают хорошую комбинацию твердости и абразивного износа, в сочетании со значительно улучшенной устойчивостью к удару, как иллюстрировано в Фиг. 2. В то время как образцы контрольного сплава (REF) без хрома или с низким содержанием хрома и соответствующим содержанием Si проявляют более низкую стойкость к износу под действием ударных нагрузок, особенно при низких энергиях удара ниже 15 Дж, объединенное добавление как хрома, так и кремния в выбранных количествах обеспечивает вышеупомянутую неожиданную комбинацию характеристик устойчивости к износу.

Данные ударостойкости показаны в Фиг. 2. Фиг. 2 показывает энергию удара для каждого соударения как функцию числа ударов, требуемых для достижения первой трещины в покрытии. График показывает данные для композиции сплава на основе железа образца Сплава 11 и контрольного сплава REF. Каждая из нанесенных на график линий представляет линейную регрессию для результатов измерений, полученных по меньшей мере на двух образцах соответствующего сплава, причем точки измерений были собраны для энергий на каждый удар 30 Дж, 25 Дж, 20 Дж, 15 Дж и 10 Дж. Соответствующие данные регрессии приведены ниже в Таблице 8. Образцы с наилучшей эффективностью могут проявлять так называемое отклоняющееся поведение, где при наименьших энергиях удара в расчете на удар образование трещин не наблюдается, или по меньшей мере не наблюдается воспроизводимым образом, в пределах большого числа ударов вплоть до 100 ударов. Точки на графике, показывающие такое отклоняющееся поведение, не были включены в линейную регрессию. Диаграмма показывает, что в плане более низких энергий ударов на удар покрытия, сформированные с использованием композиции сплава 11, могут выдерживать значительно более накопленную энергию удара, что выражается числом ударов до появления первой трещины, когда проводят сравнение с контрольным сплавом (REF) без хрома. Для энергии удара 10 Дж требуются около 15 ударов для появления первой трещины в контрольном сплаве (REF), тогда как для композиции сплава 11 нужны более 25 ударов или даже 30 ударов.

Одно важное понимание, основополагающее для настоящего изобретения, относится к анализу микроструктуры сплавов, когда они обработаны плавлением и последующим охлаждением с образованием (повторно) отвержденного покрытия, как дополнительно разъясняется посредством примера ниже. Анализ микроструктуры выявляет, что квалифицированный специалист может использовать настоящее изобретение для разработки композиции сплава, оптимизированного для конкретного варианта применения, настройкой содержания хрома в композиции сплава на основе железа в пределах тщательно выбранных диапазонов, позволяющих регулировать распределение различных фаз в микроструктуре обработанного материала, для достижения желательных характеристик устойчивости к комбинированному износу, в том числе комбинации твердости, абразивного износа, износа под действием ударных нагрузок и/или качества покрытия. А именно, было найдено, что кремний влияет на количество частиц первичной твердой фазы, образованных в композициях сплава на основе железа с добавлением Cr, более конкретно, на количество частиц первичных боридов, как лучше видно в Фиг. 5. Конкретный благоприятный диапазон содержания кремния для регулирования свойств сплава был найден составляющим менее 1,5 мас.%, или менее 1,4 мас.%, или менее 1,3 мас.%, или менее 1,2 мас.%, или менее 1,1 мас.%, или менее 1 мас.%, и выше 0,2 мас.%, или выше 0,3 мас.%, или выше 0,4 мас.%, или выше 0,5 мас.%, или выше 0,6 мас.%.

Для систематического осуществления квалифицированный специалист, разрабатывающий композицию сплава согласно желательным характеристикам износостойкости, может выработать информацию о характеристиках формирования фаз композиции сплава созданием образца обработанного сплава и анализом микроструктуры образца в отношении его фазового состава, и преимущественно в отношении долей частиц первичных боридов и материала эвтектической матрицы в материале обработанного сплава. Для целей анализа различных композиций сплавов в систематическом осуществлении изобретения квалифицированный специалист может, например, получить образцы выплавкой соответствующих композиции на основе железа и отливкой их в слитки, которые отполированы для анализа микроструктуры согласно известным методам металлургического анализа.

Один пример такого анализа микроструктуры приведен далее. В индукционной печи выплавили сплавы с содержанием Cr 4 мас.% и содержанием Si, варьирующим между 0,2 мас.% и 2 мас.%, и затем вылили в медную литейную форму. Кроме того, этим путем получили слитки с содержанием Cr 1,9 мас.% и 5,7 мас.%, и с содержанием Si 0,5 мас.% и 0,7 мас.%, соответственно. Проанализировали химический состав полученных слитков, и результаты приведены в Таблице 1 как сплавы 26, 27, 28, 29 и 30. Исследовали микроструктуру с использованием SEM, оснащенного EDS-детектором для энергодисперсионной рентгеновской спектроскопии. Примеры SEM-микрофотографий показаны в Фигурах 3а-с для композиций сплавов 26, 27 и 28, и в Фигурах 4а и b для композиций сплавов 29 и 30, соответственно.

Фиг. 3 показывает микроструктуру слитков из композиций сплавов 26-28 с 4 мас.% Cr, как видно в микрофотографиях SEM BSE (обратного рассеяния), причем композиция сплава 26 имеет 0,2 мас.% Si (Фиг. 3а); композиция сплава 27 имеет 1 мас.% Si (Фиг. 3b); и композиция сплава 28 имеет 2 мас.% Si (Фиг. 3с). Фиг. 4 показывает микроструктуру слитков из композиций сплавов 29-30, как видно в микрофотографиях SEM BSE (обратного рассеяния), причем композиция сплава 29 имеет 1,9 мас.% Cr и 0,5 мас.% Si (Фиг. 4а); и композиция сплава 30 имеет 5,7 мас.% Cr и 0,7 мас.% Si (Фиг. 4b).

ФИГ. 6 показывает микроструктуру покрытий, образованных PTA-наплавкой с использованием композиций сплава 11 и сплава 13, как видно в микрофотографиях SEM BSE (обратного рассеяния), причем композиция сплава 11 имеет 3,7 мас.% Cr и 0,7 мас.% Si; и композиция сплава 13 имеет 3,9 мас.% Cr и 1,4 мас.% Si.

Микроструктура состоит из первичных карбидов (PC, темно-серые), первичных боридов (PB, белые/светло-серые частицы), эвтектической структуры, состоящей из обогащенных молибденом боридов и мартенсита, а также мартенситных островков. Пример элементного картирования V, Mo, Cr, Fe, Si, C, и B с использованием EDS показан в Фиг. 7 для композиции сплава 11.

Вариации количеств первичных боридов (PB, белые кружки), первичных карбидов (PC, черные ромбики) и эвтектической структуры (эвтектика, черные квадраты) с возрастанием содержания Si показаны в Фиг. 5 для образцов слитков, полученных из композиций сплавов 26-28. Объемная доля первичных карбидов подобна для всех четырех сплавов и составляет приблизительно 17 об.%. Диаграмма показывает, что при повышении количества Si увеличивается объемная доля первичных боридов (PB), тогда как количество эвтектической структуры (эвтектика) сокращается. Особенно было найдено, что кремний влияет на количество частиц первичной твердой фазы, образованных в композиции сплава на основе железа с добавлением Cr, когда его количество варьирует в пределах диапазонов ниже 2 мас.% Si, с благоприятными диапазонами, как приведенными выше. Особенно выраженный эффект виден в диапазоне около и ниже 1 мас.% Si. Количество первичных боридов (PB) по сравнению с количеством эвтектической структуры (эвтектика) влияет на сопротивление покрытия абразивному износу. Поэтому регулирование содержания Si представляет собой самый полезный инструмент в определении конечной микроструктуры сплава, и, как следствие, конечных свойств покрытия.

Подобные результаты были получены на образованных PTA-наплавкой покрытиях с использованием композиций сплавов 11 и 13, как обобщается в Таблице 7.

Таблица 7. Объемная доля фаз, присутствующих в полученных PTA-наплавкой сплавах с различным содержанием Si, и сопротивление (AW) абразивному износу

мас.%

мас.%

об.%

об.%

об.%

об.%

(мм3)

Таблица 8. Данные линейной регрессии для измерений износа под действием ударных нагрузок с использованием метода падающего шара

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ИЗНОСОСТОЙКИХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА, ВКЛЮЧАЮЩИЕ НИКЕЛЬ | 2019 |

|

RU2759923C1 |

| Состав электродного покрытия | 1990 |

|

SU1731550A1 |

| ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ИЗНОСОСТОЙКОЙ НАПЛАВКИ И НАПЫЛЕНИЯ | 2015 |

|

RU2607066C2 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2010 |

|

RU2446930C1 |

| Эвтектический сплав | 1989 |

|

SU1733494A1 |

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

Изобретение относится к области металлургии, а именно к сплавам на основе железа, используемым в качестве материала для поверхностного упрочнения инструментов, подвергающихся абразивному износу, износу под действием ударных нагрузок и эрозии. Сплав содержит, в мас.%: бор 1,6-2,4, углерод 2,2-3,0, хром 3,5-5,0, марганец менее 0,8, молибден 16,0-19,5, никель 1,0-2,0, кремний 0,2-2,0, ванадий 10,8-13,2, остальное - железо и примесей, причем общее количество примесей составляет менее 1 мас.%. Достигается высокая износостойкость в условиях комбинированного износа. 3 н. и 12 з.п. ф-лы, 8 ил., 8 табл.

1. Композиция сплава на основе железа, включающая

бор (B): 1,6-2,4 мас.%;

углерод (C): 2,2-3,0 мас.%;

хром (Cr): 3,5-5,0 мас.%;

марганец (Mn): менее 0,8 мас.%;

молибден (Mo):16,0-19,5 мас.%;

никель (Ni): 1,0-2,0 мас.%;

кремний (Si): 0,2-2,0 мас.%;

ванадий (V): 10,8-13,2 мас.%;

и остальное количество из железа (Fe) и примесей,

причем общее количество примесей в композиции сплава на основе железа составляет менее 1 мас.%.

2. Композиция сплава на основе железа по п. 1, в которой количество кремния составляет 0,2-1,5 мас.%, предпочтительно 0,5-1 мас.%.

3. Композиция сплава на основе железа по п. 1 или 2, в которой количество бора составляет 1,8-2,3 мас.%.

4. Композиция сплава на основе железа по любому из пп. 1-3, в которой количество хрома составляет 3,5-4,5 мас.%.

5. Композиция сплава на основе железа по любому из пп. 1-4, причем композиция сплава представляет собой порошковую композицию.

6. Композиция сплава на основе железа по п. 5, в которой по меньшей мере 95 мас.% порошковой композиции имеют размер частиц до 300 мкм, или до 250 мкм, или до 200 мкм, или до 150 мкм, и/или в которой по меньшей мере 95 мас.% порошковой композиции имеют размер частиц по меньшей мере 5 мкм, или по меньшей мере 10 мкм, или по меньшей мере 20 мкм, или по меньшей мере 30 мкм, или по меньшей мере 40 мкм, или по меньшей мере 50 мкм.

7. Инструмент, подвергающийся абразивному износу, износу под действием ударных нагрузок и эрозии, содержащий подложку из низколегированной стали и покрытие, связанное с участком подложки и нанесенное наплавкой, причем покрытие сформировано с использованием композиции сплава на основе железа по любому из пп. 1-6 в качестве покровного материала.

8. Инструмент по п. 7, в котором покрытие нанесено плазменно-дуговой наплавкой (PTA) или лазерным плакированием.

9. Инструмент по любому из пп. 7, 8, в котором общая площадь поверхности (Апокрытия+Аподложки) и площадь подложки, на которую должно быть нанесено покрытие перед наплавкой (Аподложки), измерены анализом изображений, причем растворение из материала подложки в пределах площади поперечного сечения рассчитывали, как

Растворение в %=((Аподложки)/(Апокрытия+Аподложки))×100, причем упомянутое растворение составляет менее 20%, или менее 15%, или ниже 10%, или ниже 5%, или ниже 1%.

10. Инструмент по любому из пп. 7-9, в котором покрытие имеет твердость HRC по Роквеллу по меньшей мере 60, по меньшей мере 63, или по меньшей мере 65.

11. Инструмент по любому из пп. 7-10, в котором покрытие имеет сопротивление абразивному износу, как определенное согласно стандарту ASTM G65, процедура А, ниже 15 мм3, ниже 12 мм3, или ниже 10 мм3.

12. Инструмент по любому из пп. 7-11, в котором покрытие имеет износ под действием ударных нагрузок, как определенный согласно методу тестирования износа под действием ударных нагрузок с использованием шара, более 5 ударов для энергии удара на каждый удар 15 Дж, более 15 ударов для энергии удара на каждый удар 10 Дж.

13. Инструмент по любому из пп. 7-12, в котором покрытие имеет микроструктуру, включающую обогащенный молибденом борид и эвтектическую матрицу, причем отношение количества обогащенного молибденом борида по объему к количеству эвтектической матрицы по объему составляет ниже 0,3, или ниже 0,25.

14. Способ поверхностного упрочнения инструмента, подвергающегося абразивному износу, износу под действием ударных нагрузок и эрозии, причем способ включает стадии:

- приготовления подложки инструмента из низколегированной стали;

- нанесения наплавкой покрытия на подложку с использованием композиции сплава на основе железа по любому из пп. 1-5 в качестве покровного материала.

15. Способ по п. 14, в котором покрытие наносят плазменно-дуговой наплавкой или лазерным плакированием.

| WO 2017040775 A1, 09.03.2017 | |||

| RU 2006108657 A, 27.09.2007 | |||

| Сплав на основе железа | 1986 |

|

SU1447917A1 |

| Сплав на основе железа | 1975 |

|

SU549499A1 |

| WO 2016099390 A1, 23.06.2016. | |||

Авторы

Даты

2021-11-18—Публикация

2019-06-25—Подача