Изобретение относится к области сварочных материалов и предназначено для механизированных способов сварки сталей с пределом текучести 60. кг/мм и белее в среде углекислого газа. Известна порошковая проволока tO , содержащая следующие компоненты, вес. %: Железный порошок 27-33 Ферромарганец5-6 Феррокремний2-3,5 Никелевый порошок 4-5 Ферромолибден3,5-4,5 Ферротитан2,5-4 Малоуглеродистая стальная оболочка Остальное Недостатком известной порошковой проволоки является крупнокапельный перенос расплавленного металла,что приводит к повышенному разбрызгиванию. Применяемая система легирования при повьошенных скоростях охлаждения приводит к образованию мартенситной составляющей в структуре металла шва что снижает показатели пластичности и ударной вязкости- особенно при отрицательных температурах. Кроме того выбранная система раскислителей не обеспечивает стабильного качества по порообразованию и не обеспечивает по енного содержания водорода в меле шва. Известен состав порошковой провои р, содержащий следующие компоты, вес.%: Фе ррюхром2-10 Ферромарганец0,5-6 Ферросилиций0,5-2,5 Ферротитан0,3-3 Алюминий0,2-0,9 Ферромолибден0,5-2 Хром0,5-2 Двуокись титана4-6,5 Мрамор1,2,5 Плавиковый шпат3,5-6,5 Малоуглеродистая сталь оболочкиОстальное. С целью повышения технологических изико-механических характеристик алла шва, шихта дополнительно сожит никелевый порошок, криолит, екислый кобальт, х елезнь; й порошок, следующем соотношении компонен,вес.%: Ферромолибден 0,5-0,8 Феррохром0,8-1,3 Мрамор2,8-6,3 Плавиковый шпат 2,8-6,3 Ферротитан1,0-2,0 Ферромарганец 0,3-0,4

Ферросилиций 0,2-0,3 Никелевый порошок 0,8-1,2 Криолит1,5-1,8

Углекислый кобальт 0,3-1,3 Железный порся1юк 14-17 Малоуглеродистая сталь оболочкиОстальное.

, Кроме того, для повЕЛиения прочностных характеристик металла шва при низких температурах шихта дополнительно содержит феррониобий 0,3-0,9% и борид циркония 0,3-0,6%.

Коэффициент заполнения порошковой проволоки при размерах стальной ленты 0,8 X 1,5 составляет 28-32%.

Введение в состав шихты порошковой проволоки криолита обеспечивает мелкокапельный перенос за- счет наличия щелочного металла, образовавшаяся в результате обменных металлургических реакций окись алюминия в шлаке создает условия для увеличения перехода в направленный металл титана, играющего роль модификатора,измельчающего зерно и снижающего склонность металл к образованию горячих трещин. Кроме того, выделяющийся фтор реагирует с водородом, растворенным в наплавленном металле, образуя нерастворимое летучее газообразное соединение, уменьшая содержание водоро 1а в жидко металле. Образукяциеся окислы щелочи металла улучшают отделимость шлаковой корки.

Наличие в шихте порошковой проволоки феррохрома расширяет область перлитных превращений без образования мартенситных структур при более высоких скоростях охлаждения, кроме того, способствует повышению пластичности наплавленного металла.

Введение в сост шихты порошковой проволоки углекислого кобальта обеспечивает стабилизацию дугового разряда в высокотемпературной зоне за счет диссоциации этого элемента и обеспечивает в результате мателлургических реакций микролегирование наплавленного металла кобальтом, что повышает стойкость против образования горячих

S трещин и повышает ударную вязкость металла шва при пониженных температурах.

Наличие в шихте мрамора и плавикового штапа в заданных соотношениях

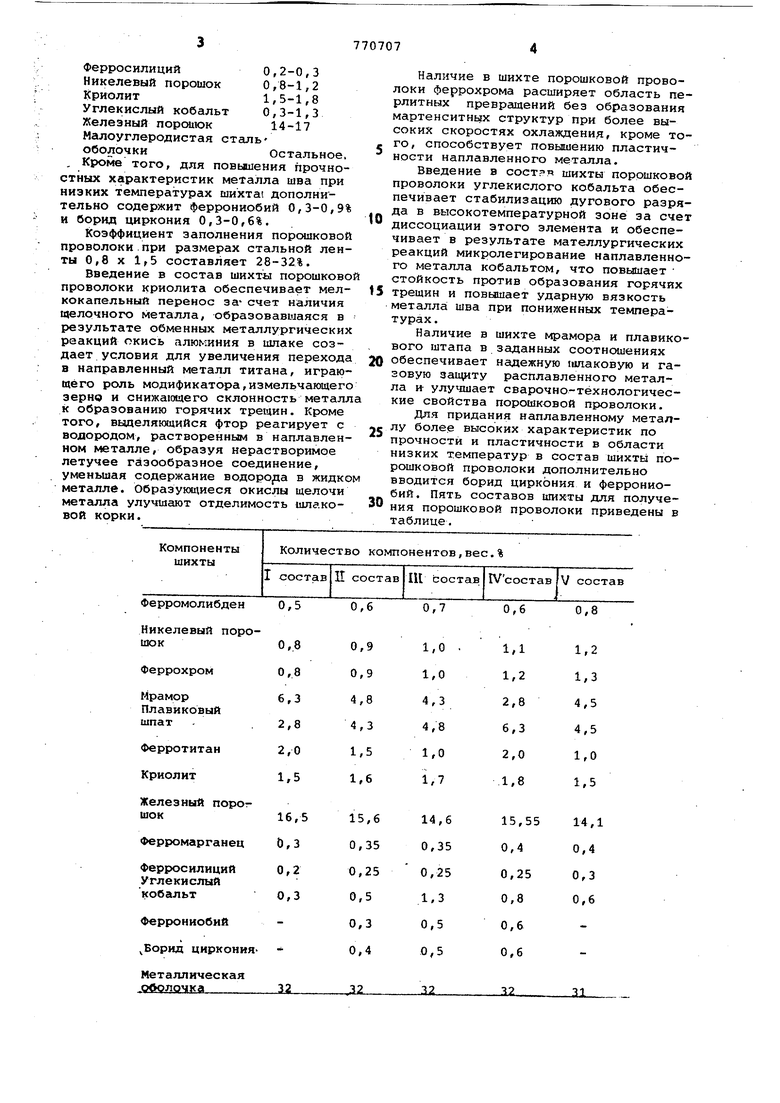

0 обеспечивает надежную шлаковую и газовую защиту расплавленного металла к улучшает сварочно-тёхнологические свойства порошковой проволоки. Для придания наплавленному металe лу более высоких характеристик по прочности и пластичности в области низких температур в состав шихты порошковой проволоки дополнительно вводится борид циркония и феррониобий. Пять составов шихты для получения порошковой проволоки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав порошковой проволоки | 1979 |

|

SU816729A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Состав порошковой проволоки для сварки чугуна | 1982 |

|

SU1074688A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2007 |

|

RU2356715C2 |

| Состав порошковой проволоки | 1979 |

|

SU833410A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ СТАЛЕЙ | 1991 |

|

RU2012469C1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| Состав порошковой проволоки | 1976 |

|

SU611746A1 |

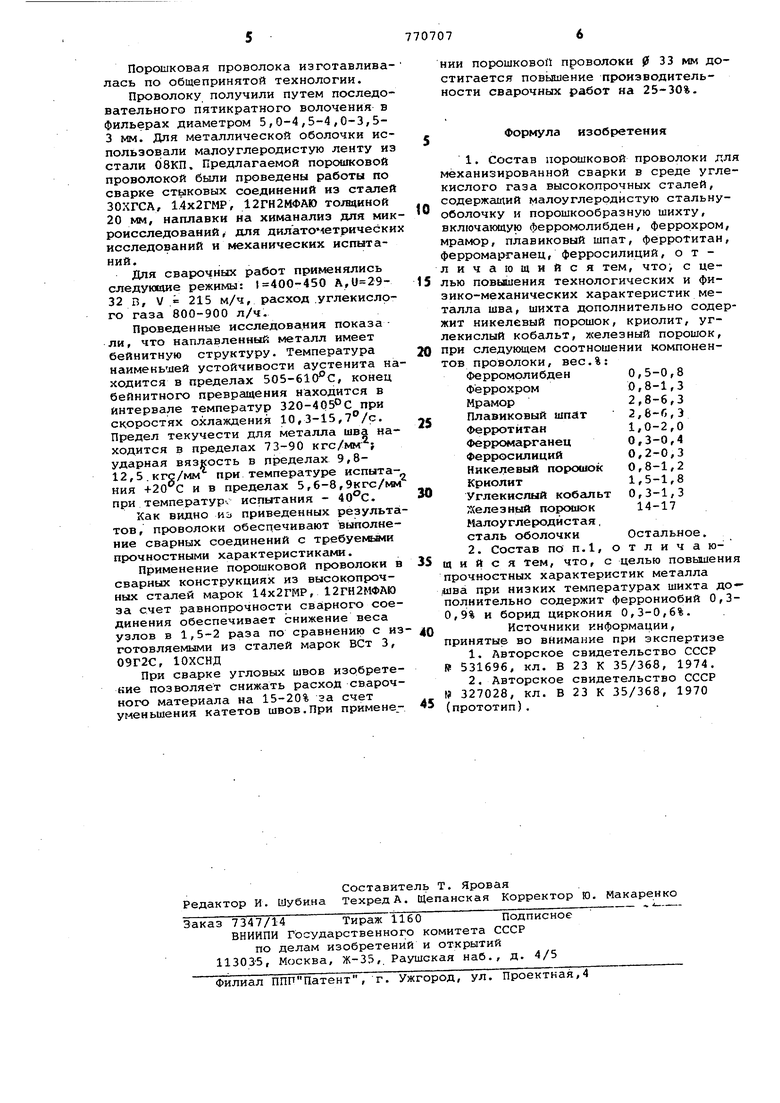

Ферромолибден0,50,60,7 Никелевый пороиюк0,80,91,0. Феррохром0,80,91,0 Мрамор6,34,84,3 Плавиковый шпат . .2,84,34,8 Ферротитан2,01,51,0 Криолит1,51,61,7 Железный порогшок16,515,614,6 Ферромарганецtl,30,350,35 Ферросилиций0,20,250,25 Углекислый кобальт0,30,51,3 Феррониобий-0,30,5 Борид циркония--0,40,5 Металлическая ,К лочка32Д212 0,60,8 1,11,2 1,21,3 2,84,5 6,34,5 2,01,0 1,81,5 15,5514,1 0,40,4 0,250,3 0,80,6 0,6 0,6 1211

Порошковая проволока иэготавливалась по общепринятой технологии.

Проволоку получили путем последовательного пятикратного волочения в фильерах диаметром 5,0-4,5-4,0-3,53 мм. Для металлической оболочки использовали малоуглеродистую ленту из стали 08КП, Предлагаемой порошковой проволокой были проведены работы по сварке стыковых соединений из сталей ЗОХГСА, 1.4Х2ГМР, 12ГН2ИФАЮ толциной 20 мм, наплавки на химанализ для микроисследований , для дилато летрически исследований и механических испытаний.

Для сварочных работ применялись следующие режимы: 1 400-450 A,U 2932 п, V 215 м/ч, расход .углекислого газа 800-900 л/ч.

Проведенные исследования показали , что наплавленный металл имеет бейнитную структуру. Температура наименьией устойчивости аустенита находится в пределах 505-610°С, конец бейнитного превращения находится в интервале температур 320-405°С при скоростях охлаждения 10,3-15,. Предел текучести для металла шва находится в пределах 73-90 кгс/мм ; ударная вязкость в пределах 9,812,5.кгс/мм при температуре испытания +20 С и в пределах 5,6-8,9кгс/мм при температуре испытания - .

Как видно и приведенных результатов, ПЕЮВОлоки обеспечивают выполнение сварных соединений с тре6уе№лли прочностными характеристиками.

Применение порошковой проволоки в сварных конструкциях из высокопрочных сталей марок 14х2ГМР, 12ГН2МФАЮ за счет равнопрочности сварного соединения обеспечивает снижение веса узлов в 1,5-2 раза по сравнению с изготовляемыми из сталей марок ВСт 3, 09Г2С, 10ХСНД

При сварке угловых швов изобретение позволяет снижать расход сварочного материала на 15-20% эа счет уменьшения катетов швов.При применении порошковой проволоки 0 33 мм достигается повышение производительности сварочных работ на 25-30%.

е Формула изобретения

0 при следующем соотношении компонентов проволоки, вес.%:

Ферромолибден 0,5-0,8 Феррохром0,8-1,3

Мрамор2,8-6,3

Плавиковый шпат 2,8-С,Э

5 Ферротитан 1,0-2,0 Ферромарганец 0,3-0,4 Ферросилиций 0,2-0,3 Никелевый порошок 0,8-1,2 Криолит1,5-1,8

0

Углекислый кобгшьт 0,3-1,3 Железный порошок 14-17 Малоуглеродистая, сталь оболочки Остальное. 2. Состав ПОП.1, отличаю5щийся тем, что, с целью повышения прочностных характеристик металла шва при низких температурах шихта дополнительно содержит феррониобий 0,30,9% и борид циркония 0,3-0,6%.

Источники информации,

0 принятые во внимание при экспертизе

(прототип),

Авторы

Даты

1980-10-15—Публикация

1978-10-19—Подача