Область использования

Изобретение относится к области регенерации использованных смазочных масел и может быть использовано, в частности, для регенерации отработавших огнестойких турбинных смазочных масел на тепловых электростанциях (ТЭС).

Уровень техники

Потеря в процессе эксплуатации огнестойкими турбинными смазочными маслами своих изначальных свойств является естественной и применяемые в настоящее время на электрических станциях меры по продлению их эксплуатационного ресурса не в состоянии их замедлить и, тем более, полностью остановить.

С учетом высокой стоимости огнестойких турбинных смазочных масел вопрос повышения их эксплуатационного ресурса является крайне актуальным, поскольку позволит существенно повысить экономическую эффективность работы электрических станций.

Из уровня техники выявлено принятое в качестве прототипа заявляемого изобретения техническое решение, характеризующее установку для регенерации использованных смазочных масел, включающую резервуар для хранения использованных масел, средства для нагрева использованных масел, средства для хранения сильного основания, средства для смешения сильного основания в определенной пропорции с использованными маслами, средства для удаления примесей, блок для удаления воды за счет снижения давления и блок для отгонки газойля, причем средства для удаления примесей включают блок вакуумной перегонки, соединенный с испарителем и накопителем для извлекаемого из нижней части колонны продукта. При этом вышеуказанная установка также включает средства для дополнительного введения сильного основания, расположенные после средств для смешения сильного основания (патент RU 2187544 С2, опубл. 20.08.2002 г., далее - [1]).

Недостатками известной из [1] установки являются:

- отсутствие обеспечения поддержания рабочей температуры регенерируемого использованного смазочного масла на всех участках контура;

- невозможность осуществления дозагрузки адсорбента в адсорберы без останова установки;

- невозможность обеспечения рециркуляции регенерируемого использованного смазочного масла через все системы очистки установки;

- отсутствие снижения потерь тепла в окружающую среду на всех участках контура.

Раскрытие изобретения

Задачей изобретения является повышение эффективности очистки регенерируемого использованного смазочного масла, а техническими результатами - обеспечение поддержания рабочей температуры регенерируемого использованного смазочного масла на всех участках контура; обеспечение возможности осуществления дозагрузки адсорбента в адсорберы без останова установки; обеспечение рециркуляции регенерируемого использованного смазочного масла через все системы очистки установки; и обеспечение снижения потерь тепла в окружающую среду на всех участках контура.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что установка для регенерации использованных смазочных масел содержит:

- атмосферный резервуар, выход которого соединен с помощью трубопровода, на котором установлен насос и механический фильтр, с входами как минимум двух параллельных трубопроводов, на каждом из которых установлен адсорбер и два перекрывающих устройства до и после него, причем выходы вышеуказанных параллельных трубопроводов соединены с трубопроводом, подсоединенным к входу вакуумного резервуара;

- при этом выход вакуумного резервуара соединен с помощью трубопровода, на котором установлен насос и центробежный фильтр, с входом атмосферного резервуара;

- при этом вакуумный резервуар имеет отвод с установленным на нем вакуумным насосом для обеспечения выхода воздуха и влаги;

- при этом на атмосферном резервуаре, вакуумном резервуаре и на всех адсорберах установлена греющая лента;

- при этом атмосферный резервуар имеет заливную горловину, предназначенную для загрузки регенерируемого смазочного масла;

- при этом как минимум один из вышеуказанных резервуаров содержит отвод с установленным на нем перекрывающим устройством, предназначенный для слива регенерируемого смазочного масла;

- при этом на атмосферном резервуаре, вакуумном резервуаре, на всех адсорберах и на всех вышеуказанных трубопроводах смонтирована теплоизоляция.

Причинно-следственная связь между указанными техническими результатами и совокупностью существенных признаков формулы заключается в том, что:

- установленная на атмосферном резервуаре, вакуумном резервуаре и на всех адсорберах греющая лента и смонтированная на атмосферном резервуаре, вакуумном резервуаре, на всех адсорберах и на всех трубопроводах теплоизоляция обеспечивают поддержание рабочей температуры регенерируемого использованного смазочного масла на всех участках контура за счет его нагрева и обеспечения снижения потерь тепла в окружающую среду;

- как минимум два параллельных трубопровода, на каждом из которых установлен адсорбер и два перекрывающих устройства до и после него, обеспечивают возможность осуществления дозагрузки адсорбента в адсорберы без останова установки за счет возможности перекрытия подачи регенерируемого смазочного масла в один из адсорберов и дозагрузки адсорбента в него с поддержанием подачи регенерируемого смазочного масла через другой адсорбер;

- атмосферный резервуар, выход которого соединен с помощью трубопровода, на котором установлен насос и механический фильтр, с входами как минимум двух параллельных трубопроводов, на каждом из которых установлен адсорбер и два перекрывающих устройства до и после него; выходы вышеуказанных параллельных трубопроводов соединенные с трубопроводом, подсоединенным к входу вакуумного резервуара; и выход вакуумного резервуара соединенный с помощью трубопровода, на котором установлен насос и центробежный фильтр, с входом атмосферного резервуара обеспечивают рециркуляцию регенерируемого использованного смазочного масла через все системы очистки установки.

Краткое описание чертежа

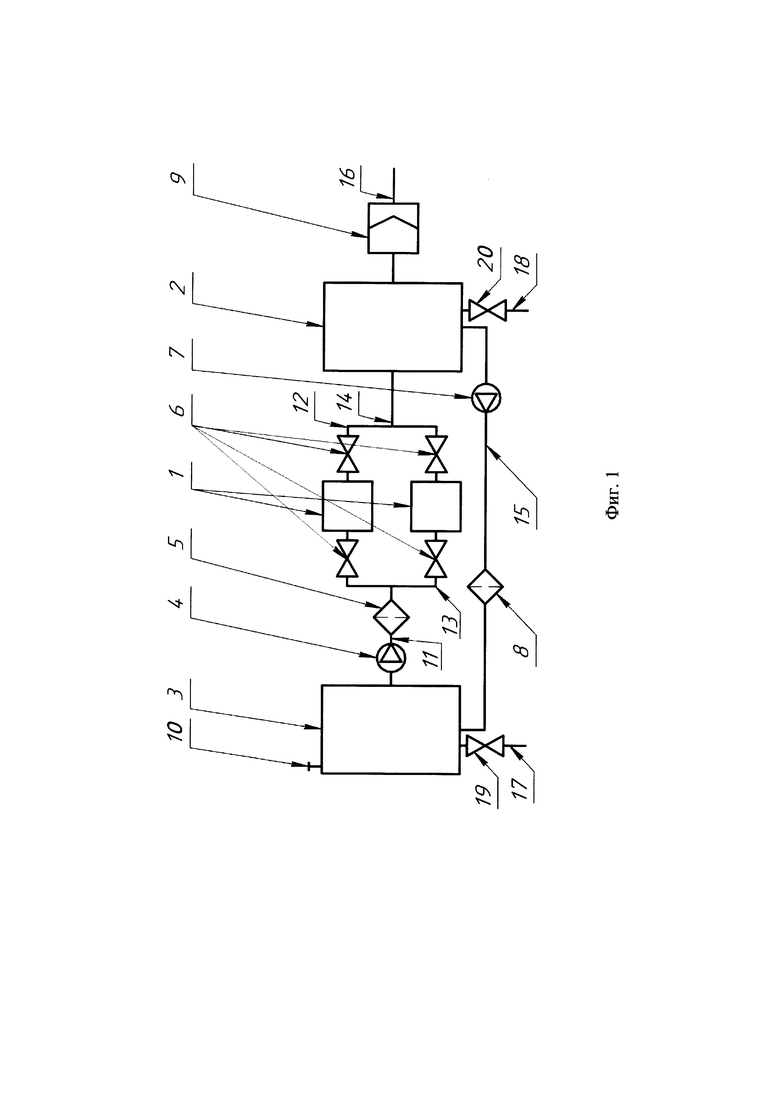

На фиг. 1 изображена схема установки для регенерации использованных смазочных масел.

Описание позиций чертежа

1 - два адсорбера;

2 - вакуумный резервуар;

3 - атмосферный резервуар;

4 - насос;

5 - механический фильтр;

6 - перекрывающие устройства;

7 - насос;

8 - центробежный фильтр;

9 - вакуумный насос;

10 - заливная горловина;

11, 12, 13, 14, 15 - трубопроводы;

16, 17, 18 - отводы;

19, 20 - перекрывающие устройства.

Осуществление изобретения

Ниже приведен частный пример конструкции установки для регенерации использованных смазочных масел и принцип ее работы.

В качестве регенерируемого смазочного масла использовалось отработавшее на энергоблоке №3 Пермской ГРЭС масло с кислотным числом 2,67 мг КОН/г Реолюб - ОМТИ, которое представляет собой смесь триксиленилфосфатов, получаемую этерификацией технического 3,5-ксиленола, содержащего до 75% 3,5-ксиленола.

Регенерируемое смазочное масло загружалось через заливную горловину 10 в атмосферный резервуар 3, в качестве которого использовался бак из нержавеющей стали 12Х18Н10Т с объемом 200 л, высотой 1 м и толщиной стенок 3 мм. После чего регенерируемое смазочное масло нагревалось до температуры 70°С с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности атмосферного резервуара 3. Температура греющей ленты определялась с помощью датчика температуры KTY-81-110, установленного на ее поверхности.

После нагрева регенерируемое смазочное масло прокачивалось по трубопроводу 11, представляющему собой трубу ∅32×3 мм из стали 12Х18Н10Т ГОСТ 9941-81, с помощью насоса 4, в качестве которого использовался шестеренчатый насос IRR25/4A, через механический фильтр 5, представляющий собой фильтр масляный тонкой очистки 10 мкм Piusi. После прохождения через механический фильтр 5 регенерируемое смазочное масло подавалось по трубопроводам 12 и 13 с такими же конструкционными параметрами, как у трубопровода 11, на два адсорбера 1. В качестве адсорберов использовались трубы ∅152×6 мм из стали 12Х18Н10Т ГОСТ 9941-81, на внутренней поверхности которых размещались оболочки, представляющие собой конструкционную стеклоткань Т-13, с размещенным в ней адсорбентом, в качестве которого использовали смолу Анионит АВ-17-8 чС производства «ТОКЕМ». При прохождении регенерируемого смазочного масла через адсорберы 1 также осуществлялся его подогрев с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности адсорберов 1.

После прохождения через адсорберы 1 регенерируемое смазочное масло попадало через трубопровод 14 в вакуумный резервуар 2, в качестве которого использовался бак из нержавеющей стали 12Х18Н10Т с объемом 200 л, высотой 1 м и толщиной стенок 3 мм. На внутренних поверхностях стенок, днища и крышки вакуумного резервуара 3 были установлены ребра жесткости из нержавеющей стали 12Х18Н10Т для повышения его прочности. После попадания регенерируемого смазочного масла в вакуумный резервуар 2 осуществлялась его дегидратация с помощью, установленного на отводе 16, в качестве которого использовалась труба ∅14×2 мм из стали 12Х18Н10Т ГОСТ 9941-81, вакуумного насоса 9, представляющего собой вакуумный насос PRM 22. Определение показателя остаточного давления в вакуумном резервуаре 2 осуществлялось с помощью, установленного в нем, вакуумметра Endress hauser. При прохождении регенерируемого смазочного масла через вакуумный резервуар 2 также осуществлялся его подогрев с помощью греющей ленты (на фиг. 1 не показана) ЭНГЛ-400 длиной 10 м и мощностью 2,0 кВт, установленной на внешней поверхности вакуумного резервуара 2, с целью поддержания рабочей температуры регенерируемого смазочного масла, составляющей 70°С.

После прохождения дегидратации в вакуумном резервуаре 2 регенерируемое смазочное масло перекачивалось по трубопроводу 15, представляющему собой трубу ∅32×3 мм из стали 12Х18Н10Т ГОСТ 9941-81, с помощью насоса 7, в качестве которого использовался шестеренчатый насос IRR25/4A, через центробежный фильтр 8, представляющий собой фильтр масляной центробежный Д-240, в атмосферный резервуар 3.

В случае возникновения необходимости осуществления дозагрузки адсорбента в один из адсорберов без останова установки перекрывающие устройства 6, в качестве которых использовались краны шаровые (типа BV) фланцевые полнопроходные трехсоставные разборные DN25 PN 16 из стали 08Х18Н10Т, на одном из трубопроводов 12 или 13, переводили в положение «закрыто» и демонтировали один из адсорберов для дозагрузки адсорбента в него с поддержанием подачи масла через другой адсорбер с перекрывающими устройствами 6 в положении «открыто».

Для обеспечения поддержания рабочей температуры регенерируемого смазочного масла в процессе его очистки путем снижения потерь тепла в окружающую среду на внешних поверхностях вакуумного резервуара 2, атмосферного резервуара 3 и на внешних поверхностях всех адсорберов была смонтирована теплоизоляция (на фиг. 1 не показана), представляющая собой мат теплоизоляционный ALU WIRED MAT 80 с покрытием сеткой из гальванизированной проволоки, кашированной армированной алюминиевой фольгой, а на внешней поверхности трубопроводов 11, 12, 13, 14 и 15 была смонтирована теплоизоляция (на фиг. 1 не показана), представляющая собой цилиндры набивные ROCKWOOL 100 каптированные фольгой с толщиной 40 мм и диаметром трубы 32 мм.

После прохождения двенадцати циклов очистки регенерируемое смазочное масло сливалось через отвод 17 или 18, представляющий собой трубу ∅18×2 мм из стали 12Х18Н10Т ГОСТ 9941-81, путем перевода перекрывающего устройства 19 или 20, представляющего собой кран шаровой под приварку из нержавеющей стали DN15PN16 11НЖ01ПШ, в положение «открыто».

В результате проведенной очистки кислотность регенерируемого смазочного масла снизилась с 2,67 мг КОН/г до 0,045 мг КОН/г.

Промышленная применимость

Установка для регенерации использованных смазочных масел согласно патентуемому изобретению отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и чертеже достаточно ясно для понимания и промышленной реализации соответствующими специалистами на основании современного уровня техники в области регенерации использованных смазочных масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для регенерации отработавших смазочных масел | 2020 |

|

RU2745628C1 |

| Способ регенерации использованных смазочных масел с высокими рабочими параметрами | 2019 |

|

RU2713904C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1995 |

|

RU2106398C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| Способ регенерации отработанного энергетического масла | 2018 |

|

RU2679901C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| Установка для регенерации турбинных масел | 1990 |

|

SU1772145A1 |

| ЗНАЙ | 1973 |

|

SU386649A1 |

| Установка для регенирации холодильного масла | 1988 |

|

SU1624233A1 |

Изобретение относится к области регенерации использованных смазочных масел и может быть использовано, в частности, для регенерации отработавших огнестойких турбинных смазочных масел на тепловых электростанциях (ТЭС). Установка для регенерации использованных смазочных масел содержит атмосферный резервуар, выход которого соединен с помощью трубопровода, на котором установлен насос и механический фильтр, с входами как минимум двух параллельных трубопроводов, на каждом из которых установлен адсорбер и два перекрывающих устройства до и после него. Причем выходы вышеуказанных параллельных трубопроводов соединены с трубопроводом, подсоединенным к входу вакуумного резервуара. При этом выход вакуумного резервуара соединен с помощью трубопровода, на котором установлен насос и центробежный фильтр, с входом атмосферного резервуара. При этом на атмосферном резервуаре, вакуумном резервуаре и на всех адсорберах установлена греющая лента. При этом на атмосферном резервуаре, вакуумном резервуаре, на всех адсорберах и на всех вышеуказанных трубопроводах смонтирована теплоизоляция. Технические результаты - обеспечение поддержания рабочей температуры регенерируемого использованного смазочного масла на всех участках контура; обеспечение возможности осуществления дозагрузки адсорбента в адсорберы без останова установки; обеспечение рециркуляции регенерируемого использованного смазочного масла через все системы очистки установки; и обеспечение снижения потерь тепла в окружающую среду на всех участках контура. 1 ил.

Установка для регенерации использованных смазочных масел, отличающаяся тем, что содержит:

- атмосферный резервуар, выход которого соединен с помощью трубопровода, на котором установлен насос и механический фильтр, с входами как минимум двух параллельных трубопроводов, на каждом из которых установлен адсорбер и два перекрывающих устройства до и после него, причем выходы вышеуказанных параллельных трубопроводов соединены с трубопроводом, подсоединенным к входу вакуумного резервуара;

- при этом выход вакуумного резервуара соединен с помощью трубопровода, на котором установлен насос и центробежный фильтр, с входом атмосферного резервуара;

- при этом вакуумный резервуар имеет отвод с установленным на нем вакуумным насосом для обеспечения выхода воздуха и влаги;

- при этом на атмосферном резервуаре, вакуумном резервуаре и на всех адсорберах установлена греющая лента;

- при этом атмосферный резервуар имеет заливную горловину, предназначенную для загрузки регенерируемого смазочного масла;

- при этом как минимум один из вышеуказанных резервуаров содержит отвод с установленным на нем перекрывающим устройством, предназначенный для слива регенерируемого смазочного масла;

- при этом на атмосферном резервуаре, вакуумном резервуаре, на всех адсорберах и на всех вышеуказанных трубопроводах смонтирована теплоизоляция.

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 1997 |

|

RU2187544C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ СМАЗОЧНЫХ МАСЕЛ | 1994 |

|

RU2107716C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МОТОРНЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186096C1 |

| CN 202881220 U, 17.04.2013 | |||

| CN 102658009 A, 12.09.2012 | |||

| CN 202705309 U, 30.01.2013. | |||

Авторы

Даты

2020-01-24—Публикация

2019-10-23—Подача