Изобретение относится к области приборостроения, в частности, к датчикам перемещений и предназначено для применения в приборах, измеряющих малые ускорения и скорости вращения - акселерометрах и гироскопах.

Известны микромеханические приборы [1, стр. 165-174], в которых в качестве прямых преобразователей перемещений в электрический сигнал (датчиков перемещений) использованы конденсаторы, МДП транзисторы, тензодатчики, магниторезистивные датчики, датчики на поверхностно-акустических волнах, струны, оптоволоконные датчики и т.д.

В настоящее время чаще всего используются емкостные датчики [2], представляющие собой сложную гребенчатую структуру. Недостатками таких датчиков является относительно большие габариты, наличие силовых тяжений и возможность прилипания обкладок.

Этими недостатками не обладает пьезоэлектрический датчик [3]. Однако у него малая чувствительность.

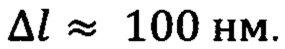

Наивысшую чувствительность имеет оптический датчик [1, стр. 170], чувствительность которого оценивается половиной длины волны света

Повышение чувствительности приборов возможно двумя способами: увеличением перемещения под действием малой силы и увеличением чувствительности преобразователя перемещения в электрический сигнал. Для увеличения диапазона перемещений пробного тела под действием малых сил стремятся улучшить качество подвеса: строят подвесы с низкой жесткостью или резонансные системы с высокой добротностью. Эти направления противоречат друг другу и их выполнение ограничено старением материалов, влиянием температуры, механическими перегрузками, акустическими внешними воздействиями, технологическими трудностями и т.д. Повышение чувствительность известных датчиков в основном ограничено габаритами микромеханического прибора.

В качестве наиболее чувствительного датчика в допустимых габаритах можно взять туннельный микроскоп [4].

Задачей изобретения является улучшение характеристик микромеханических приборов путем повышения чувствительности прямого преобразователя (датчика) перемещений.

Это достигается тем, что подвижная части датчика перемещений выполнена с возможностью движения в корпусе по направлению действия силы. На корпусе и подвижной части установлены зонд и подложка основного туннельного микроскопа, причем один из этих элементов размещен на каретке, выполненной с возможностью перемещения в плоскости, перпендикулярной направлению действия силы. Для стабилизации в этой плоскости относительного положения зонда и подложки основного туннельного микроскопа введены дополнительные туннельные микроскопы управления кареткой.

Технический результат заключается в повышении чувствительности микромеханических приборов и уменьшении их габаритов.

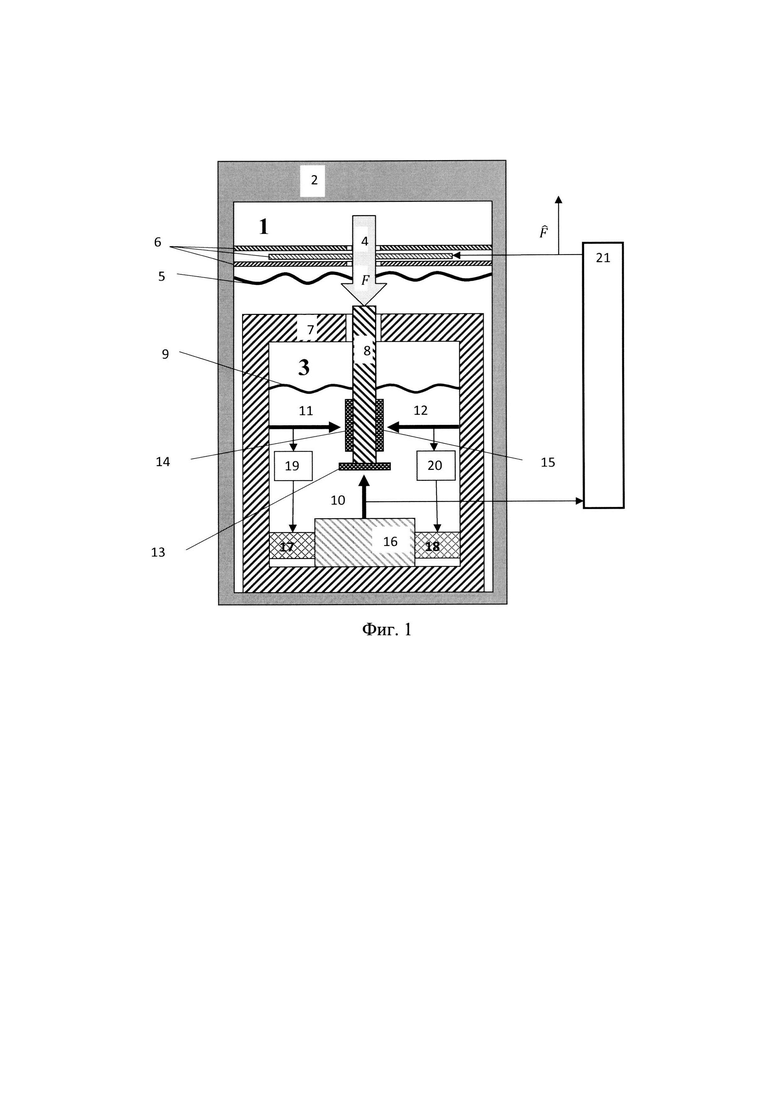

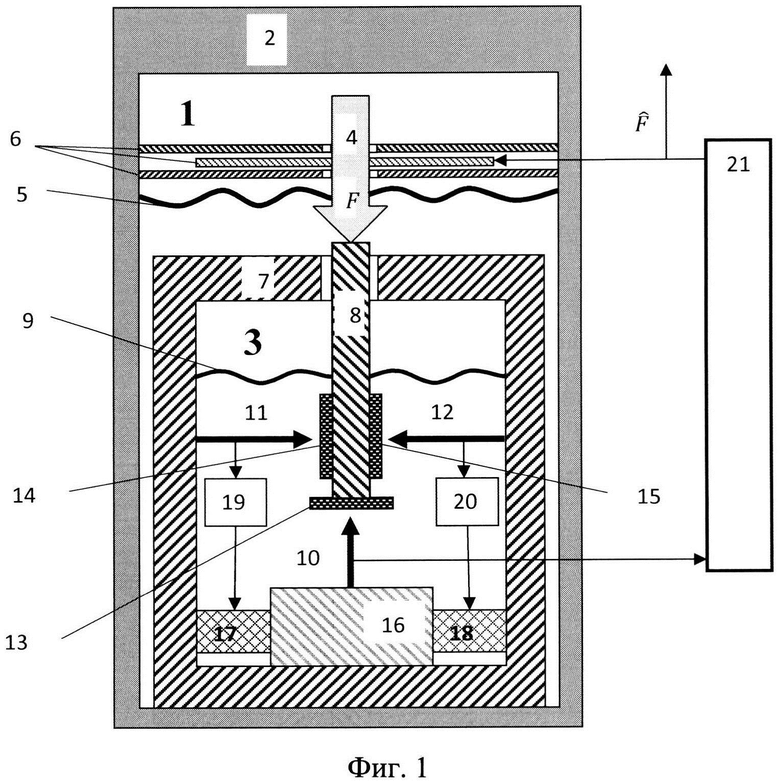

Устройство датчика перемещений и микромеханического прибора приведено на Фиг. 1. На ней изображены следующие элементы:

1 - микромеханический прибор,

2 - корпус микромеханического прибора,

3 - датчик перемещений для преобразования перемещений в электрический сигнал,

4 - пробное тело для преобразования ускорения в силу,

5 - подвес пробного тела,

6 - исполнительное устройство для преобразования электрического сигнала в силу,

7 - корпус датчика перемещений,

8 - подвижная часть датчика перемещений,

9 - подвес подвижной части датчика перемещений,

10, 11, 12 - зонды туннельных микроскопов,

13, 14, 15 - подложки туннельных микроскопов,

16 - каретка,

17, 18 - пьезоэлектрические актюаторы каретки,

19, 20 - усилители следящих систем управления кареткой,

21 - усилитель исполнительного устройства,

F,  - сила и ее измеренное значение.

- сила и ее измеренное значение.

Микромеханический прибор 1 содержит корпус 2, в котором расположены: датчик перемещений 3, пробное тело 4 в подвесе 5 и исполнительное устройство 6. В корпусе 7 датчика перемещений установлена подвижная часть 8 в подвесе 9. Подвижная часть может перемещаться в направлении действия силы F. Положение подвижной части относительно корпуса датчика перемещений измеряется с помощью туннельных микроскопов [4] с зондами 10, 11, 12 и подложками 13, 14, 15, причем с помощью основного микроскопа, содержащего зонд 10 и подложку 13, измеряется смещение в направлении действия силы. Зонда 10 установлен на каретке 16, выполненной с возможностью движения в плоскости, перпендикулярной направлению действия полезной силы. Положение каретки регулируется пьезоэлектрическими актюаторами 17, 18, управляемыми через усилители 19, 20. Управление исполнительным устройством [6] 6 осуществляется через усилитель 21. С этого же усилителя снимается информация с оценкой  действующей силы.

действующей силы.

Ускорения, возникающие при движении объекта с установленным на нем микромеханическим прибором, приводят к появлению силы F, действующей на пробное тело 4. Под действием силы пробное тело смещает подвижную часть 8 датчика перемещений. Это смещение приводит к изменению туннельного тока между зондом 10 и подложкой 13, которое усиливается на усилителе 21 и подается в виде управляющего сигнала на исполнительное устройство 6. Исполнительное устройство создает силу  компенсирующую действие силы F, приложенной к пробному телу.

компенсирующую действие силы F, приложенной к пробному телу.

В процессе эксплуатации в результате неравномерного старения материала, температурной деформации, искажения формы деталей при перегрузках и т.д. взаимное положение зонда 10 и подложки 13 изменяется в направлениях перпендикулярных действию силы. В туннельном микроскопе «поток электронов «стекает с крайнего атома на кончике иглы, образуя пучок электронов диаметром порядка 4*10-10 м» [4] и попадает на мишень подложки такого же диаметра. Чтобы не допустить сдвига пучка с мишени, необходтмо сохранять с этой точностью положение зонда 10 относительно подложки 14 в направлениях перпендикулярном потоку электронов независимо от дестабилизирующих факторов.

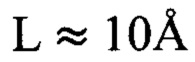

Туннельный микроскоп [4] преобразует перемещения порядка  в электрический ток I, экспоненциально зависящий от расстояния

в электрический ток I, экспоненциально зависящий от расстояния

I=I0e-2L,

где I0 - начальный ток.

Относительное изменение тока δI в зависимости от абсолютного изменения зазора  определится формулой

определится формулой

δI=e-2ΔL

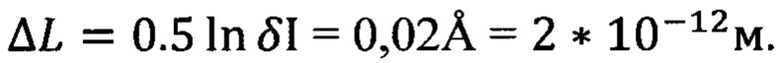

Точность удержания зазора в туннельном микроскопе можно определить из предположения, что для срабатывания электроники достаточно изменения тока на 5% (δI=1,05). В этом случае чувствительность соответствует изменению зазора на величину

Такая чувствительность позволяет решить задачу сохранения взаимного положения зонда 10 и подложки 13 в направлениях, перпендикулярных действию силы, путем регулирования положения каретки актюаторами 17, 18.

Так как микромеханические приборы чаще всего изготавливаются из кремния, то при оценке чувствительности датчика к силе будем считать, что подвижная часть фиксируется в корпусе с помощью мембраны из кремния толщиной h=0,01 мм=10-5 м, радиусом R=5 мм=5*10-3 м.

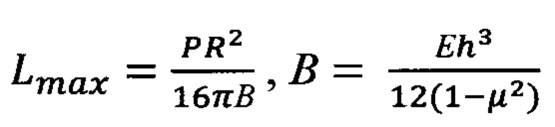

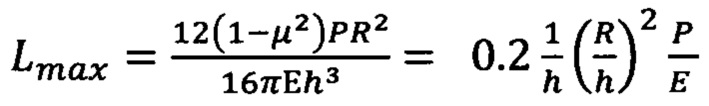

Прогиб L мембраны, нагруженной в центре и закрепленной по окружности определяется формулами [5]

Где Р [Н] - нагрузка в центре пластины,

h [м] - толщина пластины

Е - модуль упругости, для кремния Е=2*1010 [Па],

μ=0,28 - коэффициент Пуассона

Формулу для прогиба пластины можно переписать в виде

Чувствительность датчика к силе определится выражением

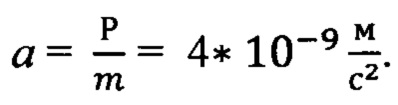

Чувствительность прибора к ускорению определяется массой пробного тела по закону Ньютона. Если принять массу пробного тела m=1 г=0,001 кг, то чувствительность к ускорению а будет иметь величину

Датчик с такой чувствительностью можно устанавливать в схемы акселерометров и гироскопов. Габариты датчика в рассмотренном примере определяются диаметром диафрагмы. Однако при реализации акселерометра или гироскопа можно выполнить конструкцию датчика без собственного подвеса. В этом случае, упругий элемент может быть единым для пробной массы и подвижной части датчика и принадлежать микромеханическому прибору, а габариты датчика перемещений определяются размерами зондов и подложек туннельных микроскопов и измеряются десятыми долями миллиметра. Возможен вариант совмещения пробной массы и подвижной части датчика перемещений.

Технический эффект состоит в повышении чувствительности микромеханических приборов, уменьшении их габаритов и упрощении конструкции.

Источники информации

1. Распопов В.Я. Микромеханические приборы, М. Машиностроение. 2007.

2. Микромеханический вибрационный гироскоп. Патент РФ №2296302 от 15.11.2005. Авторы Евстифеев М.И., Несенюк Л.П., Пешехонов В.Г., Унтилов А.А. Патентообладатель: Федеральное государственное унитарное предприятие "Центральный научно-исследовательский институт "Электроприбор".

3. Пьезоэлектрический вибрационный гироскоп (варианты). Патент РФ №2426072 от 09.03.2010. Авторы: Маринушкин П.С, Левицкий А.А Патентообладатель: Федеральное государственное автономное образовательное учреждение высшего профессионального образования "Сибирский федеральный университет" (СФУ)

4. Миронов В.Л. Основы сканирующей зондовой микроскопии. РАН. Институт физики микроструктур. Нижний Новгород. 2004 г

5. Саргсян. Строительная механика П17-1 DOK. StudFiles.net>preview/3189876/page 2

6. Бобцов А.А., Бойков В.И., Быстрое С.В., Григорьев В.В. Исполнительные устройства и системы для микроперемещений. Санкт-Петербургский Государственный университет информационных технологий, механики и оптики. С-Пб, 2011.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для измерения абсолютного значения ускорения силы тяжести на подвижном основании | 2019 |

|

RU2705926C1 |

| Гироскоп с вращающейся камерой | 2020 |

|

RU2732789C1 |

| ГРАВИТАЦИОННЫЙ ГРАДИЕНТОМЕТР С ПОВЫШЕННОЙ ЧАСТОТОЙ СОБСТВЕННЫХ КОЛЕБАНИЙ | 2015 |

|

RU2577550C1 |

| Интегральный микромеханический туннельный акселерометр | 2017 |

|

RU2660412C1 |

| ДВУХОСЕВОЙ МИКРОМЕХАНИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2018 |

|

RU2693030C1 |

| Низкочастотный стенд для калибровки и испытаний акселерометров и сейсмоприемников | 2019 |

|

RU2757971C2 |

| Интегральный микромеханический гироскоп | 2021 |

|

RU2778622C1 |

| Акселерометр космический | 2019 |

|

RU2721589C1 |

| ВЫСОКОТОЧНЫЙ КОСМИЧЕСКИЙ АКСЕЛЕРОМЕТР | 2011 |

|

RU2468374C1 |

| ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ МИКРОМЕХАНИЧЕСКОГО ДАТЧИКА | 2005 |

|

RU2296390C1 |

Изобретение может быть использовано в акселерометрах или гироскопах для измерения малых сдвигов пробного тела при действии ускорений. Прямой преобразователь перемещений для микромеханических приборов состоит из корпуса и подвижной части, выполненной с возможностью перемещения в корпусе по направлению действия силы. Для измерения взаимного положения корпуса и подвижной части в направлении действия силы на них укреплены зонд и подложка основного туннельного микроскопа, причем один из этих элементов установлен на каретке, выполненной с возможностью перемещения в плоскости, перпендикулярной направлению действия силы. Для стабилизации в этой плоскости взаимного положения зонда и подложки основного туннельного микроскопа введены дополнительные туннельные микроскопы управления кареткой. Технический результат - повышение чувствительности прямого преобразователя перемещений. 1 ил.

Прямой преобразователь перемещений для микромеханических приборов, состоящий из корпуса и подвижной части, выполненной с возможностью перемещения в корпусе по направлению действия силы,

отличающийся тем, что для измерения взаимного положения корпуса и подвижной части в направлении действия силы на них укреплены зонд и подложка основного туннельного микроскопа, причем один из этих элементов установлен на каретке, выполненной с возможностью перемещения в плоскости, перпендикулярной направлению действия силы, а для стабилизации в этой плоскости взаимного положения зонда и подложки основного туннельного микроскопа введены дополнительные туннельные микроскопы управления кареткой.

| ГРАВИТАЦИОННЫЙ ГРАДИЕНТОМЕТР С ПОВЫШЕННОЙ ЧАСТОТОЙ СОБСТВЕННЫХ КОЛЕБАНИЙ | 2015 |

|

RU2577550C1 |

| CN 101769711 A, 07.07.2010 | |||

| CN 109211079 A, 15.01.2019 | |||

| US 2008295594 A1, 04.12.2008 | |||

| CN 103018784 A, 03.04.2013. | |||

Авторы

Даты

2020-02-11—Публикация

2019-07-05—Подача