Изобретение относится к области получения коррозионностойких покрытий на изделиях из алюминия и его сплавов и может быть использовано в машиностроении, приборостроении, химической и других отраслях промышленности.

Известен [1] способ получения покрытий [Пат. RU №2354759 C25D 11/24. Способ получения покрытий. Чуфистов О.Е., Демин С.Б, Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А. - Бюл. 13/2007], включающий оксидирование изделий в кислых растворах и последующий нагрев, отличающийся тем, что оксидирование осуществляют в течение 30-50 мин, затем изделия выдерживают в кипящем растворе с содержанием едкого натра 0,2-0,4 г/л в течение 40-50 мин, после чего нагревают от 300 до 550°С со скоростью 5-10°С/мин в течение 30-60 мин. Недостатком известного технического решения является технологическая опасность процесса и высокие временные затраты.

Известен [2] способ получения покрытий [Пат. RU №2495161 C25D 11/24. Способ получения покрытий. Чуфистов О.Е., Чуфистов Е.А., Будимиров А.В., Агапова Т.А., Борисков Д.Е., Дёмин С.Б., Захаркин А.А. - Бюл. 28/2013], включающий оксидирование изделий из алюминия и его сплавов в кислых растворах в течение 30-50 мин, дальнейшую выдержку в кипящем водном растворе едкого натра 0,2-0,4 г/л в течение 40-50 мин и последующий нагрев, при этом в качестве растворителя в кислых растворах используют деионизированную воду, а последующий нагрев осуществляют в три приема, при этом сначала изделия нагревают до температуры 260-270°С и выдерживают в течение 3-5 минут, затем нагревают до температуры 460-470°С и выдерживают в течение 3-5 мин, а далее нагревают до температуры 530-545°С и выдерживают в течение 8-15 мин. Недостатком известного технического решения является технологическая опасность процесса и высокие энергозатраты.

Наиболее близким к предлагаемому способу является способ получения покрытий [Пат. RU №2238352 C25D 11/02. Способ получения покрытий. 2004. Казанцев И.А., Скачков B.C., Розен А.Е., Кривенков А.О. Бюл. 29/2004], включающий микродуговое оксидирование в комбинированном электролите на основе жидкого стекла, хромата натрия и гидроксида натрия при постоянном токе плотностью тока 5-25 А/дм2 и напряжении 120-500 В. [3]. Недостатком известного технического решения является высокая пористость и низкая коррозионная стойкость покрытий.

Задачей заявляемого технического решения является создание простого в осуществлении способа, обеспечивающего получение качественных коррозионностойких покрытий на алюминии и его сплавах, за счет снижения пористости, устранение стадий высокотемпературной термической обработки, пропитки и ультразвуковой обработки, а также снижение технологической опасности процесса, временных и энергозатрат.

Техническим результатом является получение качественных коррозионностойких покрытий на основе кристаллического оксида алюминия Al2O3 без промежуточной стадии формирования аморфного оксида на основе Al2O3 с одновременным снижением технологической опасности процесса, временных и энергозатрат.

Поставленная задача решается тем, что согласно предлагаемому решению, изделие подвергают микродуговому оксидированию в электролите, содержащем водный раствор борной кислоты и гидроксида натрия, следующего состава, г/л:

При недостаточной концентрации Н3ВО3 происходит анодирование и микродуговой процесс не включается, а при превышении данного диапазона напряжение на ванне превышает 600 В, что ведет к неоправданному расходу энергии. При превышении этого интервала NaOH процесс протекает нестабильно, а при концентрации меньше 4 г/л NaOH затруднено формирование микродуговых разрядов.

Оксидирование проводят при плотности постоянного тока с 5-10 А/дм2 в течение 70-90 мин.

Способ реализуется следующим образом:

Изделие из алюминия и его сплава помещают в ванну с электролитом. Затем на электроды закрепленные на изделии (анод) и внутренней поверхности ванны (катод) подают постоянный электрический ток, плотность которого составляет 5-10 А/дм2 и проводят процессе микродугового оксидирования в течение 70-90 минут. После завершения процесса изделие извлекают из ванны, промывают в проточной воде в течение 2-3 мин и сушат на воздухе при температуре 20-30°С в течение 15-20 мин.

Пример 1. Изделия из алюминиевого сплава А5 и АМг5 подвергали микродуговому оксидированию, согласно описанному выше способу, в электролите, содержащем водный раствор борной кислоты с концентрацией 25 г/л Н3ВО3 и гидроксида натрия с концентрацией 5 г/л NaOH при плотности постоянного тока 8 А/дм2 и температуре электролита 25°С в течение 90 минут. Затем изделия промывали в проточной воде в течение 3 минут и сушили на воздухе при температуре 25°С в течение 18 мин.

Пример 2. Изделия из алюминиевого сплава А5 и АМг5 подвергали микродуговому оксидированию, согласно описанному выше способу, в электролите, содержащем водный раствор борной кислоты с концентрацией 20 г/л Н3ВО3 и гидроксида натрия с концентрацией 6 г/л NaOH при плотности постоянного тока 10 А/дм2 и температуре электролита 30°С в течение 70 минут. Затем изделия промывали в проточной воде в течение 3 минут и сушили на воздухе при температуре 20°С в течение 20 мин.

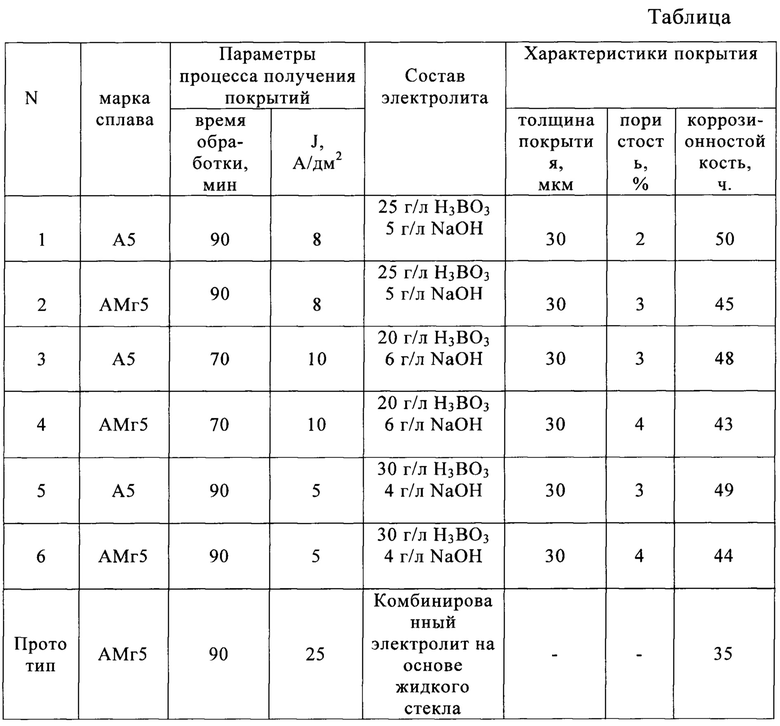

Далее по стандартным методикам определяли коррозионностойкость покрытий. Полученные результаты представлены в таблице.

Источники информации:

1. Патент RU №2354759. Способ получения покрытий. Чуфистов О.Е., Демин С.Б, Чуфистов Е.А., Борисков Д.Е., Холудинцев П.А., опубл. 24.09.2007, Бюл. 13.

2. Патент RU №2495161 Способ получения покрытий. Чуфистов О.Е., Чуфистов Е.А., Будимиров А.В., Агапова Т.А., Борисков Д.Е., Дёмин С.Б., Захаркин А.А., опубл. 10.10.2013, Бюл. 28.

3. Патент RU №2238352. Способ получения покрытий. Казанцев И.А., Скачков B.C., Розен А.Е., Кривенков А.О., опубл. 20.10.2004, Бюл. 29.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2669952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУБОКИХ СКВОЗНЫХ ОТВЕРСТИЙ С ПРЯМЫМИ И ИСКРИВЛЕННЫМИ ОСЯМИ В ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2018 |

|

RU2694859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2017 |

|

RU2676380C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2395632C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ГЛУХИХ ОТВЕРСТИЙ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2471895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2495161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2527107C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ СО СКВОЗНЫМИ ОТВЕРСТИЯМИ ЭЛЕКТРОХИМИЧЕСКИМ ОКСИДИРОВАНИЕМ | 2017 |

|

RU2661135C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2009 |

|

RU2393274C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении, приборостроении, химической и других отраслях промышленности. Способ включает микродуговое оксидирование в течение 70-90 минут в электролите, содержащем водный раствор борной кислоты и гидроксида натрия с концентрацией 20-30 г/л и 4-6 г/л соответственно, при этом микродуговое оксидирование проводят при плотности постоянного тока 5-10 А/дм2 и температуре электролита 25 или 30 °С. Техническим результатом является получение качественных коррозионностойких покрытий на основе кристаллического оксида алюминия Al2O3 без промежуточной стадии формирования аморфного оксида на основе Al2O3 с одновременным снижением технологической опасности процесса, временных и энергозатрат. 1 табл., 2 пр.

Способ получения покрытия на изделиях из алюминия и сплавов на его основе, включающий микродуговое оксидирование в течение 70-90 минут в электролите, содержащем водный раствор борной кислоты и гидроксида натрия с концентрацией 20-30 г/л и 4-6 г/л соответственно, отличающийся тем, что микродуговое оксидирование проводят при плотности постоянного тока 5-10 А/дм2 и температуре электролита 25 или 30 °С.

| Чуфистов А.Е | |||

| Разработка технологии микродугового оксидирования изделий из алюминиевых сплавов на основе исследования структуры и свойств получаемых покрытий | |||

| Диссертация на соискание ученой степени кандидата технических наук | |||

| Пенза, ПГУ, 1999, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЦЕНКИ ПРИГОДНОСТИ СТАНДАРТНОГО АЛЮМИНИЕВОГО СПЛАВА К ОБРАБОТКЕ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ И ТОЛЩИНЫ ПОЛУЧАЕМОГО ПОКРЫТИЯ | 2008 |

|

RU2403325C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО ИЗНОСОСТОЙКОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И СПЛАВАХ НА ЕГО ОСНОВЕ МЕТОДОМ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2014 |

|

RU2570869C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 1998 |

|

RU2136788C1 |

Авторы

Даты

2020-02-11—Публикация

2019-01-11—Подача