Изобретение относится к антенной технике, в частности к рупорным излучателям, входящим в состав антенн космического аппарата, а также к способам изготовления рупорных излучателей из волокнистых композиционных материалов.

Известно рупорное антенное устройство (патент RU №2052876), выполненное из полого металлического волновода круглого сечения, с одной стороны которого присоединен полый металлический волновод в виде конического рупора и диэлектрического излучателя.

Раструб, питающий волновод и фланец вышеупомянутого устройства, конструктивно выполнены в виде одной детали. Такие детали обычно изготавливают методом механической обработки. Известны способы обработки конической поверхности деталей (а.с. СССР №1379017 и патент РФ №2071395). К недостаткам подобных конструкций и способов изготовления относится недостаточная технологичность, низкий коэффициент использования материала (КИМ), относительно высокая масса конструкции облучателя полученного таким образом.

Наиболее близким к заявляемому устройству является рупорный излучатель, описанный в патенте RU №2503101. Рупорный излучатель конструктивно выполнен в виде сборочной единицы, состоящей из двух деталей: трубы с раструбом и воротникового фланца, соединенных с помощью клея так, что торцевая поверхность трубы принадлежит посадочной поверхности фланца, при этом на фланце имеются радиальные сквозные прорези с наружной и с внутренней сторон, а также прорези на воротнике фланца. Описанный рупорный излучатель принят за прототип изобретения.

В известном решении (RU №2503101) также описан и способ соединения деталей (изготовления) рупорного излучателя, при котором одна деталь охватывает другую, характеризуется тем, что в месте соединения на охватывающей детали - фланце, устанавливают бандаж из нитей, пропитанных клеем, при этом нить наматывают с натяжением, а на фланце выполняют прорези.

К недостаткам данного изобретения относится: использование материалов с различными коэффициентами линейного теплового расширения, низкая технологичность изготовления сборной конструкции, вследствие чего увеличивается и усложняется цикл изготовления, большая масса конструкции за счет использование металлических элементов и клеевого шва, низкий коэффициент использования материала, низкая прочность клеевого соединения в условиях знакопеременных температур.

Из существующего уровня техники не выявлены решения, имеющие признаки, совпадающие с признаками заявленного способа изготовления рупорного излучателя.

Задачей настоящего изобретения является повышение технологичности изготовления рупорного излучателя, снижение его массы.

Поставленная задача достигается изготовлением на оправке рупорного излучателя, состоящего из трубы, раструба и фланца, причем раструб, труба и фланец выполнены в виде одной цельной детали из одного композиционного материала, пропитанного связующим. Цельная деталь выполнена, например, в форме круга, эллипса или многогранника. Способ изготовления рупорного излучателя характеризуется тем, что рупорный излучатель изготавливают за один технологический цикл, при котором выполняют раскрой заготовок из препрега по заданной программе на режущем станке, производят выкладку заготовок слоями препрега на поверхность оправки по заданным углам ориентации, строго определенным образом, чередуют слои относительно друг друга, с промежуточной вакуумной опрессовкой каждого слоя препрега, при этом используют профилированный обжимной элемент. Рупорный излучатель можно изготавливать на разборной оправке, выполненной из композиционного материала. Обжимной элемент для изготовления рупорного излучателя выполняют из эластичного материала.

Техническим результатом является применение монолитной конструкции, исключение клеевого соединения, снижение влияния знакопеременных температур на геометрические и прочностные параметры рупорного излучателя, за счет применения композиционных материалов, сокращение цикла изготовления.

Заявляемое изобретение поясняется эскизами, на которых показано:

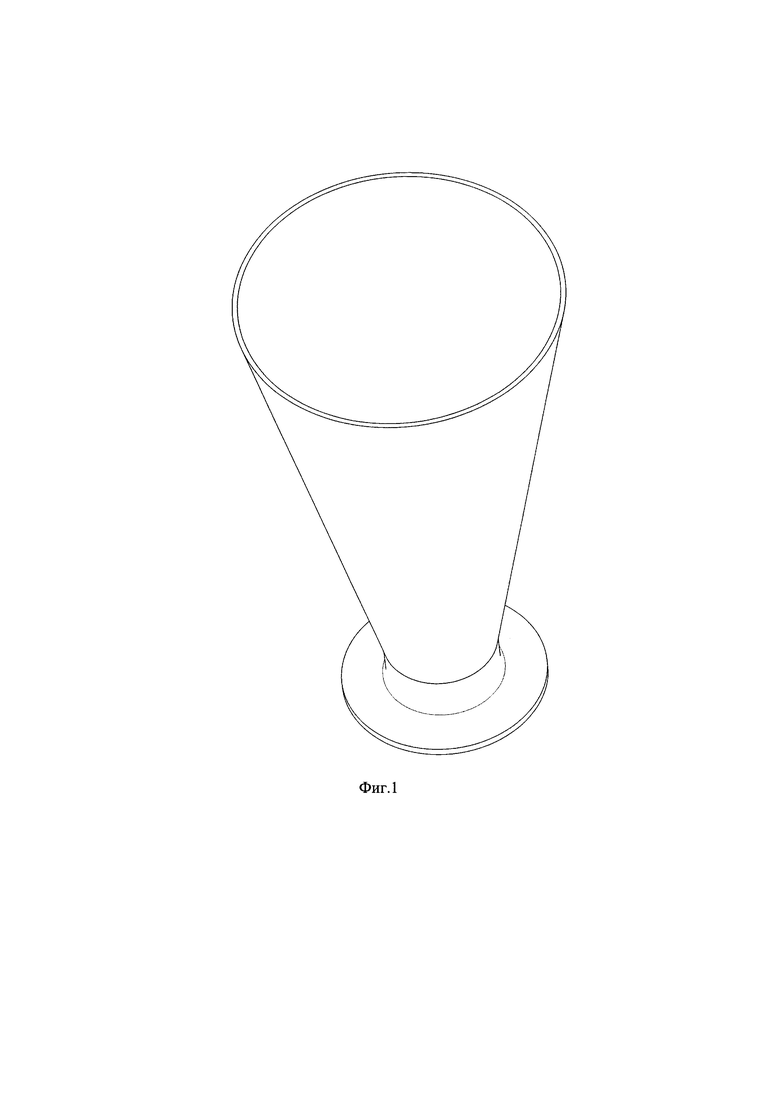

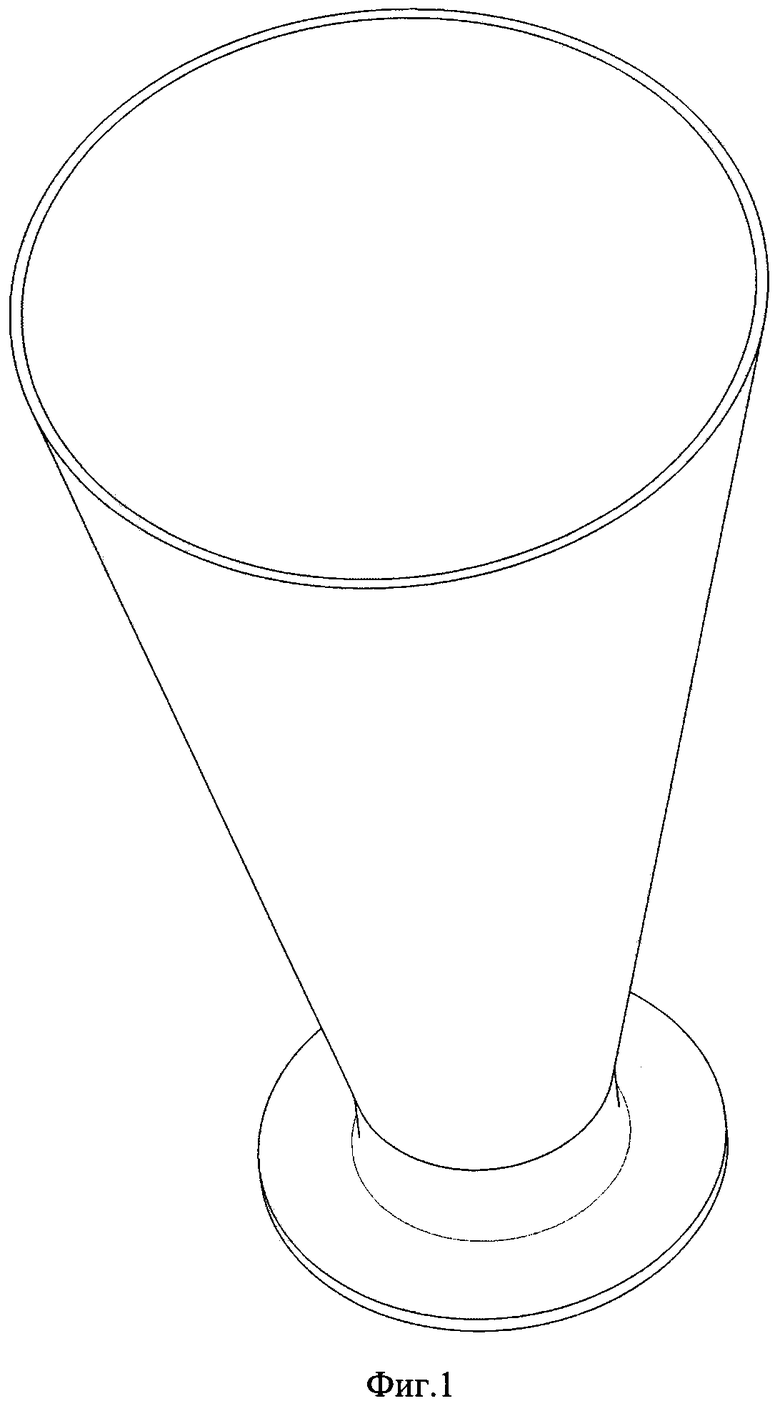

- на фиг. 1 - общий вид рупорного излучателя;

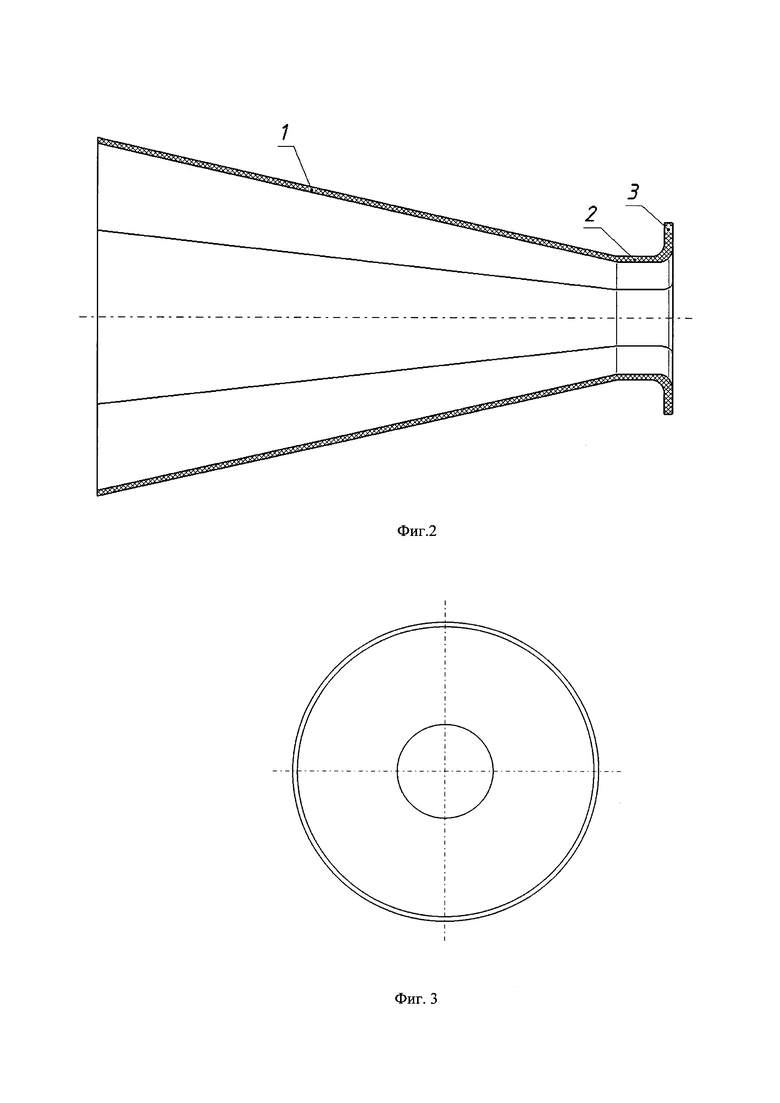

- на фиг. 2 - общий вид рупорного излучателя в разрезе;

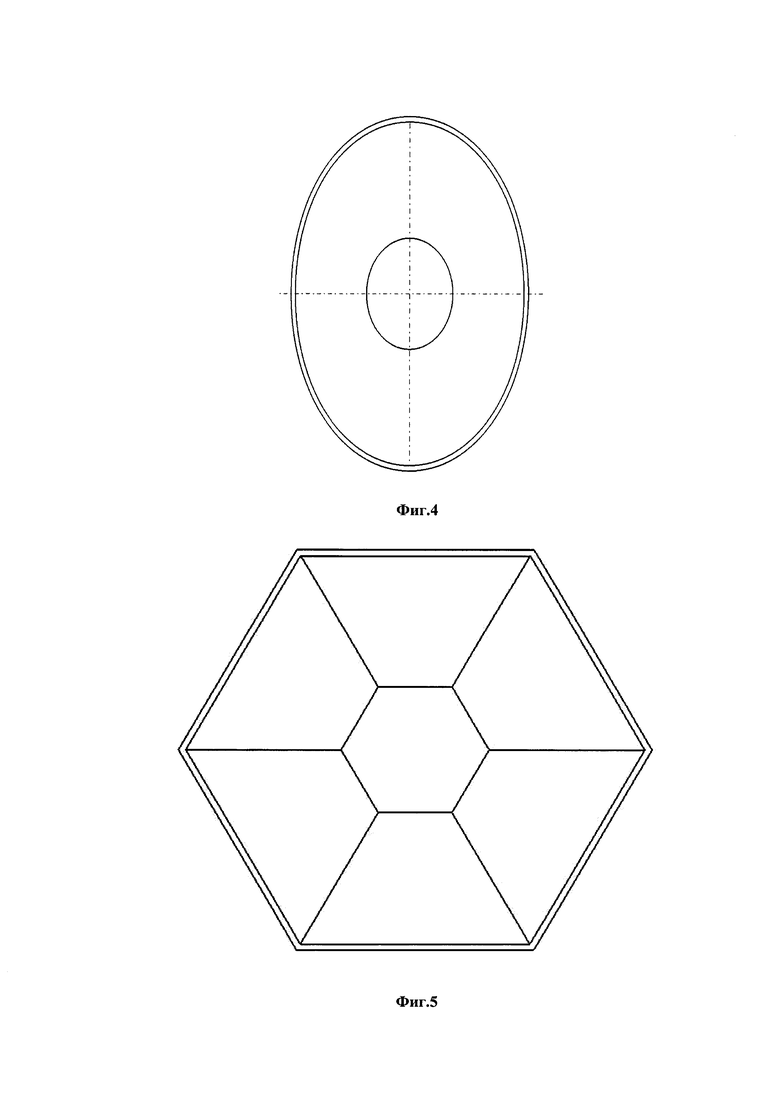

- на фиг. 3 - общий вид круглого рупорного излучателя со стороны раскрыва;

- на фиг. 4 - общий вид рупорного излучателя в форме эллипса со стороны раскрыва;

- на фиг. 5 - общий вид многогранного рупорного излучателя со стороны раскрыва;

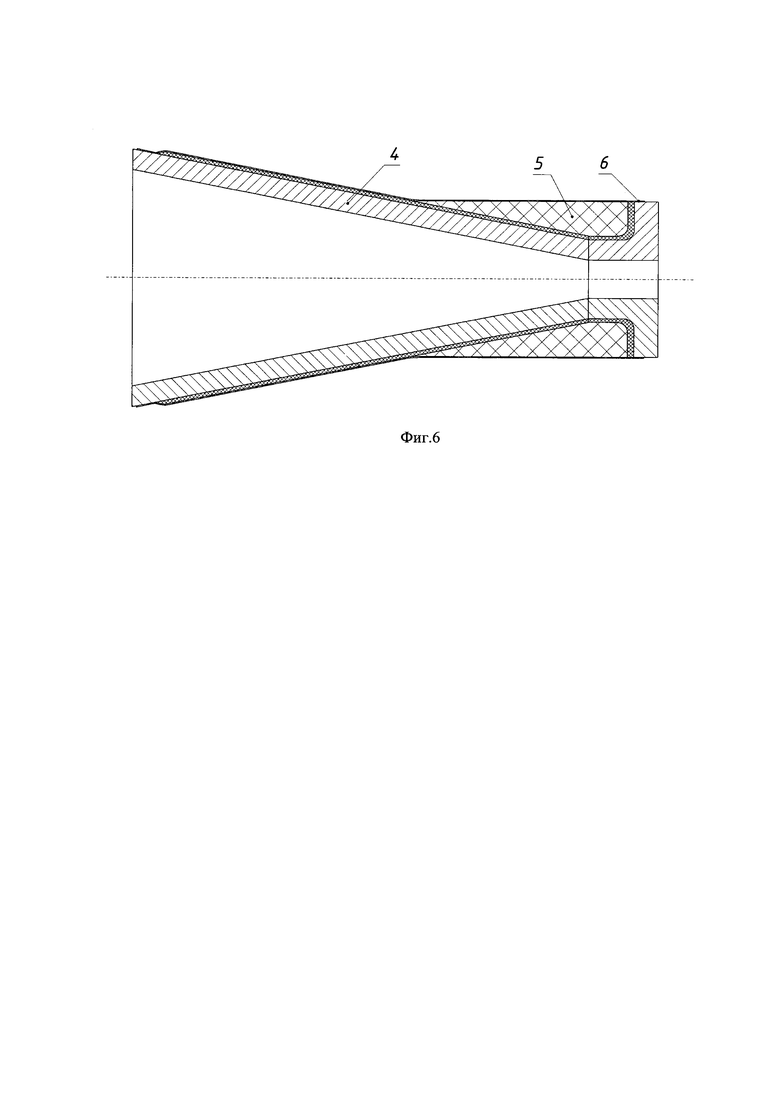

- на фиг. 6 - общий вид рупорного излучателя с оправкой, обжимным элементом и вакуумным мешком.

Заявляемый рупорный излучатель конструктивно выполнен в виде одной цельной детали из композиционного материала, состоящей из раструба 1, трубы 2 и фланца 3.

Цельная деталь со стороны раскрыва выполнена, например, в форме круга, эллипса или многогранника.

Способ изготовления рупорного излучателя производят за один технологический цикл и осуществляют следующим образом:

1. Проводят подготовку поверхности оправки для формования 4: очистку, обезжиривание и нанесение разделительного слоя. При этом оправка может быть разборной и выполненной из композиционного материала.

2. Выполняют раскрой заготовок из препрега композиционного материала по заданной программе на режущем станке. Форма заготовки зависит от геометрических характеристик изготавливаемого рупорного излучателя.

3. Производят выкладку заготовок слоями препрега на поверхность оправки для формования 4 по заданным углам ориентации, строго определенным образом, чередуя слои относительно друг друга, с промежуточной вакуумной опрессовкой каждого слоя препрега.

4. На часть конического раструба, трубу и фланец, выложенных из слоев препрега, устанавливается профилированный обжимной элемент 5. При этом обжимной элемент для изготовления рупорного излучателя может быть выполнен из эластичного материала, например, пентэласт-750 или любой другой подходящий материал.

5. На всю поверхность оправки 4 с выложенными на ней заготовками препрега и обжимным элементом 5 устанавливается вакуумный чехол 6 с фиксацией к поверхности в зоне припуска.

6. Производится ступенчатый нагрев до температуры полимеризации, например, до температуры 190°С с выдержкой ее при данной температуре в течение 3 ч при вакуумном давлении от минус 0,8 до минус 0,95 кгс/см2, либо по другому режиму полимеризации.

7. Выполняется охлаждение совместно с термокамерой или автоклавом до температуры 20÷60°С.

8. Производится сброс давления с демонтажом вакуумного чехла 6 и профилированного обжимного элемента 5.

9. Выполняется демонтаж рупорного излучателя с поверхности оправки 4 для последующей, необходимой механической обработки раскрыва рупора и стыковочного фланца.

Положительный эффект достигается изготовлением монолитного рупорного излучателя в виде одной цельной детали за один технологический цикл, что позволяет снизить трудоемкость и повысить технологичность изготовления детали, а также коэффициент использования материалов. Использование конического раструба и трубы с фланцем, изготовленных за один цикл, позволило снизить массу изделий, изготавливаемых предложенным способом по сравнению с известными решениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУПОРНЫЙ ИЗЛУЧАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2466484C1 |

| РУПОРНЫЙ ИЗЛУЧАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2503101C2 |

| Способ изготовления крупногабаритных тел вращения с поверхностью переменной кривизны многослойной разборной конструкции из полимерных композиционных материалов | 2017 |

|

RU2664942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| Безлонжеронная лопасть винта вертолёта и способ её изготовления | 2018 |

|

RU2683410C1 |

| АНТЕННО-ФИДЕРНОЕ СВЧ-УСТРОЙСТВО ИЗ УГЛЕКОМПОЗИТНОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577918C1 |

| ОТВОД КРУТОИЗОГНУТЫЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2206018C2 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| ЦЕЛЬНЫЙ КАРКАС КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2203838C2 |

Изобретение относится к антенной технике, в частности к рупорным излучателям, входящим в состав антенн космического аппарата, а также к способам изготовления рупорных излучателей из волокнистых композиционных материалов. Рупорный излучатель конструктивно выполнен за единое целое из одного композиционного материала, при этом конический раструб, труба и стыковочный фланец могут быть выполнены в форме эллипса, круга или многогранника. Рупорный излучатель изготавливают за один технологический цикл, при котором выполняют раскрой заготовок из препрега по заданной программе на режущем станке, производят выкладку заготовок слоями препрега на поверхность оправки по заданным углам ориентации, чередуют слои относительно друг друга, с промежуточной вакуумной опрессовкой каждого слоя препрега, при этом используют профилированный обжимной элемент. Оправка для изготовления рупорного излучателя может быть выполнена разборной и из композиционного материала, а обжимной элемент из эластичного материала. Технический результат заключается в снижении трудоемкости изготовления рупора, а также в снижении его массы. 2 з.п. ф-лы, 6 ил.

1. Способ изготовления рупорного излучателя, состоящего из трубы, раструба и фланца, выполненного в виде одной цельной детали из одного композиционного материала, характеризующийся тем, что рупорный излучатель изготавливают за один технологический цикл, при котором выполняют раскрой заготовок из препрега по заданной программе на режущем станке, производят выкладку заготовок слоями препрега на поверхность оправки по заданным углам ориентации, чередуют слои относительно друг друга, с промежуточной вакуумной опрессовкой каждого слоя препрега, при этом используют профилированный обжимной элемент.

2. Способ изготовления рупорного излучателя по п. 1, отличающийся тем, что рупорный излучатель изготавливают на разборной оправке, выполненной из композиционного материала.

3. Способ изготовления рупорного излучателя по п. 1 или 2, отличающийся тем, что обжимной элемент для изготовления рупорного излучателя выполняют из эластичного материала.

| АНТЕННО-ФИДЕРНОЕ СВЧ-УСТРОЙСТВО ИЗ УГЛЕКОМПОЗИТНОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2577918C1 |

| E.V | |||

| Morozov, A.V | |||

| Lopatin, V.B | |||

| Taygin | |||

| "Design, analysis, manufacture and testing of composite corrugated horn for the spacecraft antenna system", "Composite Structures", том 136, февраль 2016, стр.505-512 | |||

| RU 2052876 C1, 20.01.1996 | |||

| РУПОРНЫЙ ИЗЛУЧАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2503101C2 |

| СПОСОБ ОБРАБОТКИ КОНИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛИ | 1992 |

|

RU2071395C1 |

Авторы

Даты

2020-02-14—Публикация

2018-02-13—Подача