Изобретение относится к области турбомашиностроения, а именно к способам вибрационных испытаний крупногабаритных деталей турбомашин и может быть использовано при испытаниях на воздействие вибраций на лопатки моноколеса компрессора для определения предела усталостной выносливости.

Известен способ вибрационных испытаний лопаток турбомашины, при котором осуществляют подготовку лопаток и установку вибровозбудителей, регулируют частоту собственных колебаний лопаток до их совпадения с частотой вибровозбудителей таким образом, чтобы максимальные динамические напряжения в лопатках были близки к предельным, воздействуют на лопатки вибрацией с резонансной частотой и регистрируют в процессе испытаний характеристики параметров процесса (US 6422813, 2002).

В известном техническом решении в качестве вибровозбудителей используют множество электромагнитов, расположенных рядом с лопатками турбомашины и предназначенных для генерирования вихревых токов в лопатках и создания сил, сравнимых с силами, действующими на лопатки при работающей турбомашине. При этом регулирование частоты колебаний лопаток осуществляют при помощи перемещения магнитов относительно вращающихся лопаток.

Таким образом, существенным недостатком известного технического решения является сложность его реализации.

Известен способ вибрационных испытаний лопаток турбомашины, при котором осуществляют установку лопаток на столе вибростенда, нагружают лопатки по выбранной схеме колебаний и регистрируют в процессе испытаний характеристики параметров процесса (Школьник Л.М., «Методика усталостных испытаний», М., Металлургия, 1978 г.).

Реализация известного технического решения позволяет сделать вывод о том, что лопатки нагружены одинаково при условии совпадения характеристик параметров процесса, в качестве которых определяют амплитуду перемещений выбранной точки лопатки, амплитуду виброскорости, или амплитуду виброускорения стола вибростенда.

Известен способ вибрационных испытаний элементов конструкций, при котором закрепляют одинаковые элементы конструкции на столе вибростенда, осуществляют нагружение их выбранной формой колебаний с максимальными амплитудами перемещения выбранной точки элемента и определяют наибольшую амплитуду колебания каждого испытуемого элемента (RU 2439522, 2012).

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ вибрационных испытаний крупногабаритных деталей турбомашины, включающий подготовку и установку на вибростенд крупногабаритной детали, выполненной в виде моноколеса компрессора, подготовку осуществляют путем размещения на лопатках моноколеса грузов различной массы для изменения резонансной частоты колебаний каждой лопатки относительно остальных, регулируют частоту собственных колебаний лопаток моноколеса и возбуждающую частоту вибрации вибростенда до их совпадения таким образом, чтобы максимальные динамические напряжения в лопатках были близки к предельным, воздействуют на лопатки моноколеса вибрацией с резонансной частотой и регистрируют в процессе испытаний характеристики параметров процесса (RU 2629919, 2017).

В известном техническом решении максимальные динамические напряжения реализуют в одной лопатке моноколеса. При этом в случае разрушения лопатки повторяют воздействие вибрацией таким образом, чтобы в очередной лопатке реализовались меньшие максимальные динамические напряжения. Для подтверждения полученного значения предела усталостной выносливости последовательно повторяют испытания для нескольких лопаток моноколеса.

Таким образом, существенным недостатком известных технических решений является высокая трудоемкость, обусловленная необходимостью последовательного испытания всех лопаток или элементов конструкции до момента возникновения в них максимальных динамических напряжений, близких к предельным.

Техническая проблема, решение которой обеспечивается при осуществлении заявляемого изобретения, заключается в разработке способа вибрационных испытаний крупногабаритных деталей турбомашины, обеспечивающего снижение трудоемкости испытаний.

Технический результат, достигаемый при осуществлении предлагаемого изобретения, заключается в повышении точности результатов испытаний за счет исключения взаимного влияния задаваемых частот синусоидальных сигналов при формировании полосы частот.

Заявленный технический результат достигается за счет того, что при осуществлении способа вибрационных испытаний крупногабаритных деталей турбомашины, включающего подготовку и установку на вибростенд крупногабаритной детали, выполненной в виде моноколеса компрессора, подготовку осуществляют путем размещения на лопатках моноколеса грузов различной массы для изменения резонансной частоты колебаний каждой лопатки относительно остальных, регулируют частоту собственных колебаний лопаток моноколеса и возбуждающую частоту вибрации вибростенда до их совпадения таким образом, чтобы максимальные динамические напряжения в лопатках были близки к предельным, воздействуют на лопатки моноколеса вибрацией с резонансной частотой и регистрируют в процессе испытаний характеристики параметров процесса, согласно предлагаемому изобретению для каждой лопатки моноколеса при помощи соответствующего генератора задают собственную частоту и амплитуду синусоидального сигнала, подают сигналы, соответствующие каждой лопатке, в коммутирующее устройство, при помощи которого формируют полосу частот с дискретным спектром колебаний лопаток с разницей между предыдущим и последующим значениями задаваемых частот колебаний, превышающей 10%, при этом воздействие на лопатки осуществляют одновременно.

Указанные существенные признаки обеспечивают решение поставленной технической проблемы с достижением заявленного технического результата, так как только совокупность существенных признаков, характеризующих изобретение, позволяет создать способ вибрационных испытаний крупногабаритных деталей турбомашины, обеспечивающий снижение трудоемкости испытаний при повышении точности результатов испытаний за счет исключения взаимного влияния задаваемых частот синусоидальных сигналов при формировании полосы частот.

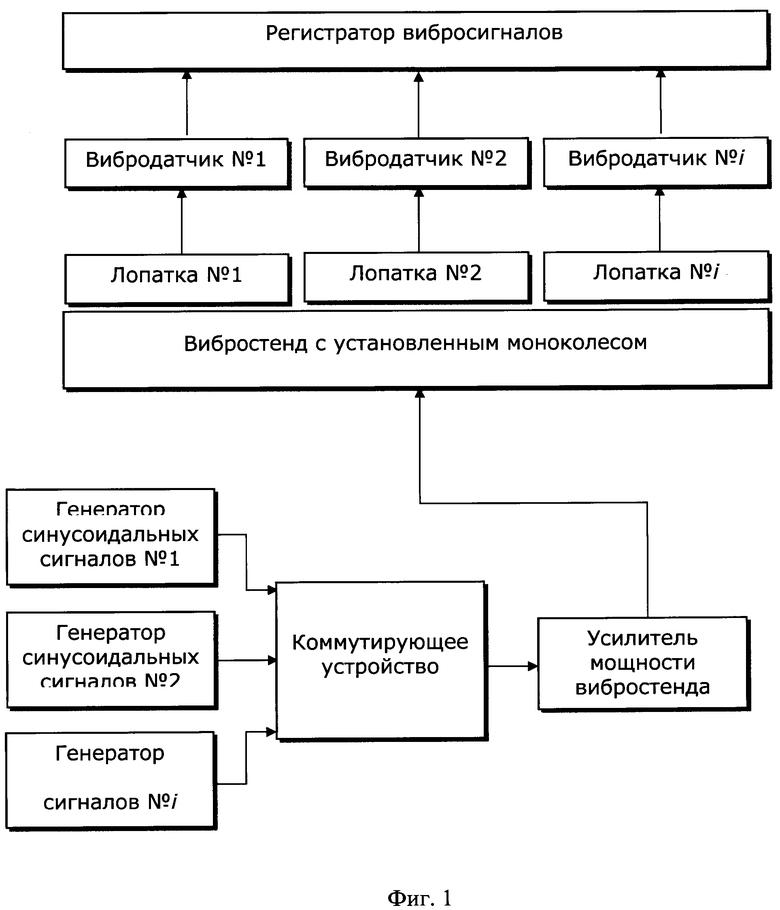

Настоящий способ вибрационных испытаний крупногабаритных деталей турбомашины поясняется следующим подробным описанием со ссылкой на фиг.1-3, где:

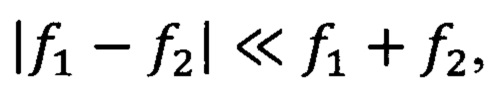

- на фиг. 1 изображена блок-схема устройства для реализации способа вибрационных испытаний;

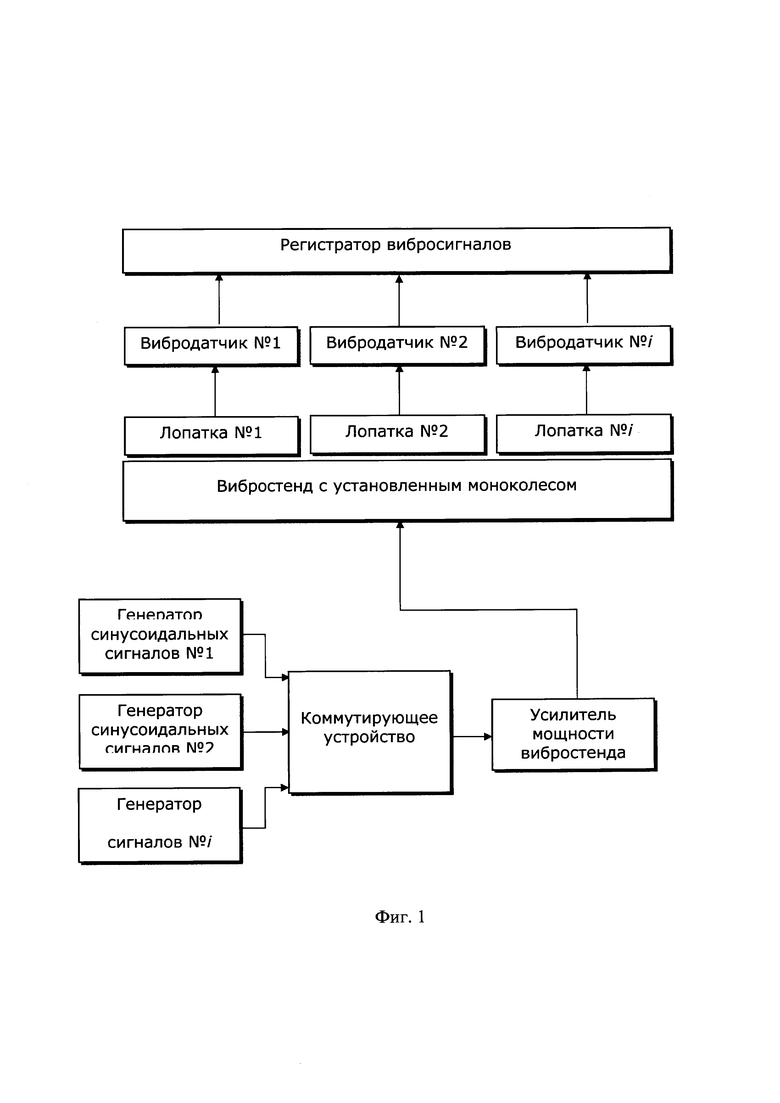

- на фиг. 2 изображена схема реализации способа;

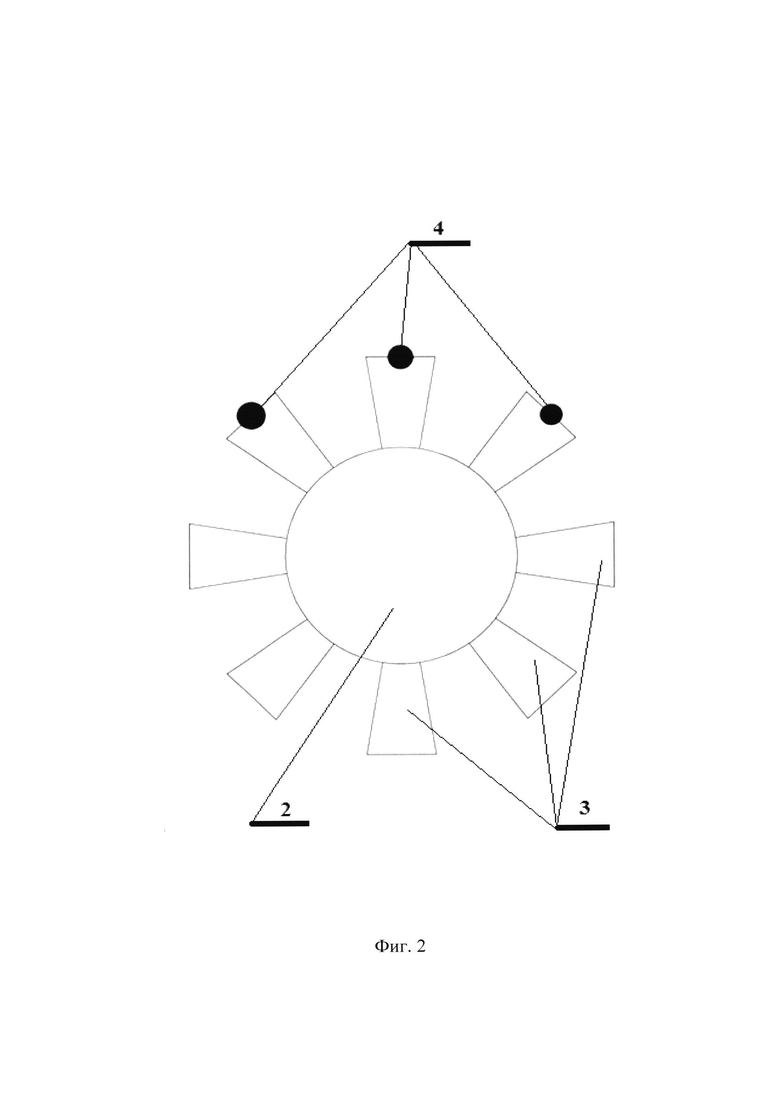

- на фиг. 3 изображен процесс реализации способа на вибростенде.

На фиг. 2-3 приняты следующие обозначения:

1 - стол вибростенда;

2 - моноколесо;

3 - лопатки моноколеса;

4 - грузы;

5 - вибродатчики;

6 - проекция луча лазерного виброметра.

Способ реализуется на вибростенде, включающем стол 1 для установки моноколеса 2 с лопатками 3, вибровозбудители, выполненные в виде генераторов синусоидальных сигналов (см. фиг. 1-3). Генераторы соответствуют числу испытуемых лопаток 3 и связаны с коммутирующим устройством, которое в свою очередь связано с усилителем мощности вибростенда. К каждой из испытуемых лопаток 3 подведен вибродатчик 5. Вибродатчики 5 сообщены с регистратором вибросигналов.

Способ осуществляется следующим образом.

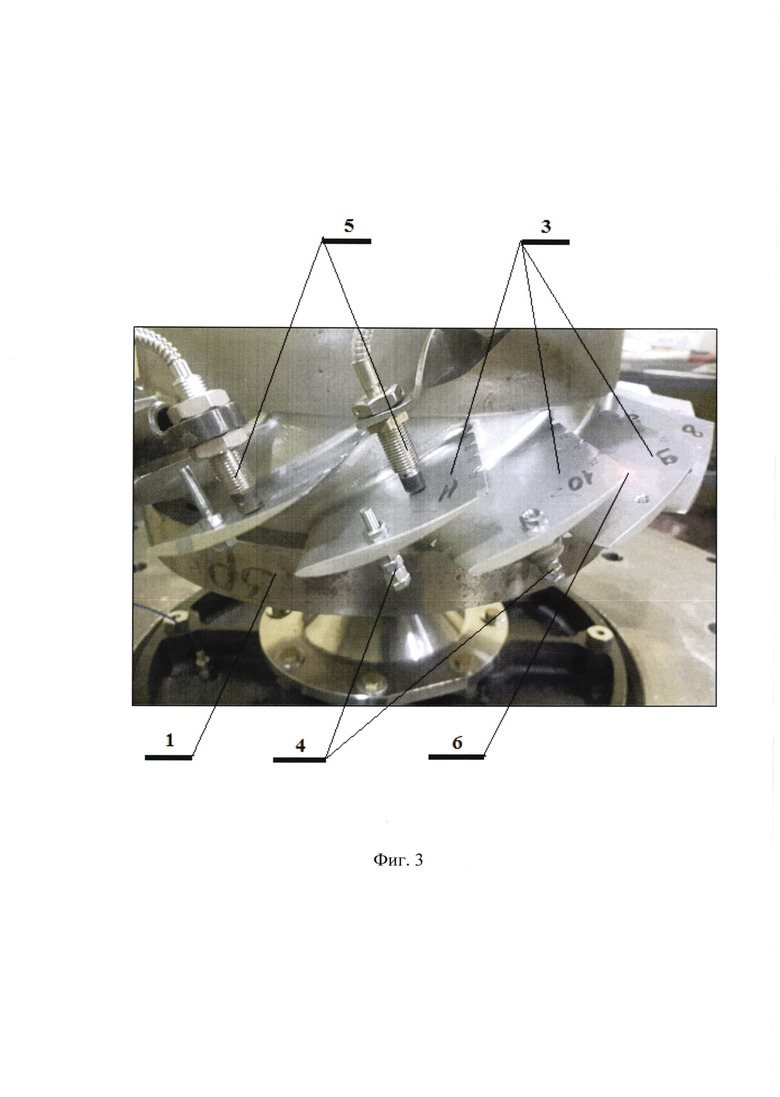

Способ вибрационных испытаний крупногабаритных деталей турбомашины включает подготовку и установку на вибростенд крупногабаритной детали, выполненной в виде моноколеса 2 компрессора. Для определения предела усталостной выносливости лопаток 3 моноколеса 2 турбомашины проводится подготовка моноколеса 2, заключающаяся в размещении на лопатках 3 грузов 4 различной массы, что позволяет изменить резонансную частоту колебаний каждой из лопаток 3 относительно остальных. Подготовленное моноколесо 2 устанавливают на столе 1 вибростенда и к каждой лопатке 3 подводят соответствующий вибродатчик 5, который регистрирует виброперемещения свободно колеблющегося торца соответствующей лопатки 3. С каждого из генераторов индивидуально для соответствующей лопатки 3 задается собственная частота и амплитуда синусоидального сигнала. При этом регулируют частоту собственных колебаний лопаток 3 моноколеса 2 и возбуждающую частоту вибрации вибростенда до их совпадения таким образом, чтобы максимальные динамические напряжения в лопатках 3 были близки к предельным значениям, характерным для материала лопаток 3. Сигналы подают в коммутирующее устройство, при помощи которого формируют полосу частот с дискретным спектром колебаний лопаток 3. При формировании полосы частот выполняется условие, при котором задаваемые частоты синусоидальных сигналов не должны быть слишком близкими друг к другу по значению. Если при одновременном испытании двух соседних лопаток 3 задаваемые частоты ƒ1 и ƒ2 удовлетворяют условию

то начинают проявляться биения, которые оказывают влияние как на одну лопатку 3, так и на другую, расположенную рядом, что в свою очередь приводит к снижению точности результатов испытаний.

Экспериментальным путем определено, что для того, чтобы избежать взаимного влияния на амплитуду колебаний возбуждаемых лопаток 3, разница между предыдущим и последующим значениями задаваемых частот колебаний должна превышать 10%. Полоса частот с дискретным спектром колебаний подается в виде единого сигнала на усилитель мощности вибростенда и после усиления сигнала подается на вибростенд. Воздействуют на лопатки 3 моноколеса 2 вибрацией с резонансной частотой, при этом воздействие осуществляют одновременно, причем каждая из лопаток 3 отзывается собственной частотой и амплитудой. В процессе испытаний регистрируют характеристики параметров процесса при помощи вибродатчиков 5, в качестве которых могут быть использованы бесконтактные лазерные виброметры. Фиксируют проекцию 6 луча лазерного виброметра для каждой лопатки 3 моноколеса 2 (см. фиг. 3), полученные данные поступают на регистратор вибросигналов и обрабатываются соответствующим образом.

Таким образом, задание для каждой лопатки моноколеса при помощи соответствующего генератора собственной частоты и амплитуды синусоидального сигнала, подача сигналов, соответствующих каждой лопатке, в коммутирующее устройство и формирование при помощи последнего полосы частот с дискретным спектром колебаний лопаток с разницей между предыдущим и последующим значениями задаваемых частот колебаний, превышающей 10%, и одновременное воздействие на лопатки позволяет решить проблему разработки способа вибрационных испытаний крупногабаритных деталей турбомашины, обеспечивающего снижение трудоемкости испытаний и повышение точности результатов испытаний за счет исключения взаимного влияния задаваемых частот синусоидальных сигналов в процессе формирования полосы частот при одновременном испытании нескольких лопаток моноколеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационных испытаний крупногабаритных деталей турбомашины | 2016 |

|

RU2629919C1 |

| СПОСОБ СНИЖЕНИЯ ВИБРАЦИИ В РАБОЧИХ ЛОПАТКАХ ТУРБОМАШИНЫ | 2019 |

|

RU2729559C1 |

| Способ снижения вибронапряжений в рабочих лопатках турбомашины | 2020 |

|

RU2746365C1 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| Способ определения форм колебаний вращающихся колес турбомашин | 2018 |

|

RU2673950C1 |

| Способ диагностики форм резонансных колебаний лопаток рабочего колеса турбомашины | 2016 |

|

RU2614458C1 |

| Способ определения динамических напряжений в лопатках рабочего колеса турбомашины | 2016 |

|

RU2634511C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| СПОСОБ ПРОВЕДЕНИЯ РЕЗОНАНСНЫХ ИСПЫТАНИЙ РАБОЧИХ ЛОПАТОК В СОСТАВЕ ТУРБОМАШИНЫ | 2018 |

|

RU2678511C1 |

Изобретение относится к области турбомашиностроения, а именно к способам вибрационных испытаний крупногабаритных деталей турбомашин. Способ включает подготовку и установку на вибростенд крупногабаритной детали, выполненной в виде моноколеса компрессора. Подготовку осуществляют путем размещения на лопатках моноколеса грузов различной массы для изменения резонансной частоты колебаний каждой лопатки относительно остальных, регулируют частоту собственных колебаний лопаток моноколеса и возбуждающую частоту вибрации вибростенда до их совпадения таким образом, чтобы максимальные динамические напряжения в лопатках были близки к предельным. На лопатки воздействуют вибрацией с резонансной частотой. В процессе испытаний регистрируют характеристики параметров процесса при помощи вибродатчиков. Для каждой лопатки моноколеса при помощи соответствующего генератора задают собственную частоту и амплитуду синусоидального сигнала. Подают сигналы, соответствующие каждой лопатке, в коммутирующее устройство, при помощи которого формируют полосу частот с дискретным спектром колебаний лопаток с разницей между предыдущим и последующим значениями задаваемых частот колебаний, превышающей 10%. Воздействие на лопатки осуществляют одновременно. Технический результат заключается в повышении точности результатов испытаний за счет исключения взаимного влияния задаваемых частот синусоидальных сигналов при формировании полосы частот. 3 ил.

Способ вибрационных испытаний крупногабаритных деталей турбомашины, включающий подготовку и установку на вибростенд крупногабаритной детали, выполненной в виде моноколеса компрессора, подготовку осуществляют путем размещения на лопатках моноколеса грузов различной массы для изменения резонансной частоты колебаний каждой лопатки относительно остальных, регулируют частоту собственных колебаний лопаток моноколеса и возбуждающую частоту вибрации вибростенда до их совпадения таким образом, чтобы максимальные динамические напряжения в лопатках были близки к предельным, воздействуют на лопатки моноколеса вибрацией с резонансной частотой и регистрируют в процессе испытаний характеристики параметров процесса, отличающийся тем, что для каждой лопатки моноколеса при помощи соответствующего генератора задают собственную частоту и амплитуду синусоидального сигнала, подают сигналы, соответствующие каждой лопатке, в коммутирующее устройство, при помощи которого формируют полосу частот с дискретным спектром колебаний лопаток с разницей между предыдущим и последующим значениями задаваемых частот колебаний, превышающей 10%, при этом воздействие на лопатки осуществляют одновременно.

| Способ вибрационных испытаний крупногабаритных деталей турбомашины | 2016 |

|

RU2629919C1 |

| СПОСОБ ИСПЫТАНИЙ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НА ВИБРОСТЕНДЕ | 2010 |

|

RU2439522C1 |

| US 6422813 B1, 23.07.2002 | |||

| Устройство для испытания лопаток рабочего колеса центробежного вентилятора | 1986 |

|

SU1354049A1 |

Авторы

Даты

2020-02-18—Публикация

2019-07-05—Подача