Изобретение предназначено для использования в турбомашиностроении и может найти широкое применение для снижения вибрации, в частности, вибронапряжений, в лопатках рабочих колес турбомашин в области авиационного, судового и наземного газотурбинного машиностроения.

В качестве наиболее близкого аналога выбран способ снижения вибрации в рабочих лопатках турбомашины (патент на изобретение RU 2598985, 10.10.2016).

В известном способе снижении вибрации достигают путем изменения окружной неравномерности потока газа на резонансных режимах за счет изменения распределения топлива по форсункам. Окружную неравномерность потока газа изменяют путем прекращения подачи топлива по меньшей мере в одну из форсунок.

Недостатками известного способа является необходимость при снижении вибраций лопаток рабочих колес на резонансных режимах в процессе работы турбомашины определенным образом управлять подачей топлива в камеру сгорания, приводящей к возникновению окружной неравномерности температурного поля перед турбиной, приводящей к понижению ресурса и надежности лопаток рабочих колес турбины, снижению ее КПД по причине увеличения зазоров между рабочими лопатками и статором, в связи с неравномерным нагревом статора. В тоже время данное мероприятие никаким образом не влияет на снижение вибраций лопаток рабочих колес, расположенных до камеры сгорания со стороны входа в турбомашину, а также усложняет процесс и систему управления турбомашиной.

Техническим результатом, достигаемым при использовании заявленного способа, является устранение недостатков известного способа, а именно, возможность снижения вибрации лопаток всех рабочих колес турбомашины, за исключением моноколес, без искусственного внесения дополнительной окружной неравномерности в температурное поле и без усложнения системы управления турбомашиной, что, как следствие, снижает общий уровень вибраций, повышает надежность и ресурс конструкции в целом.

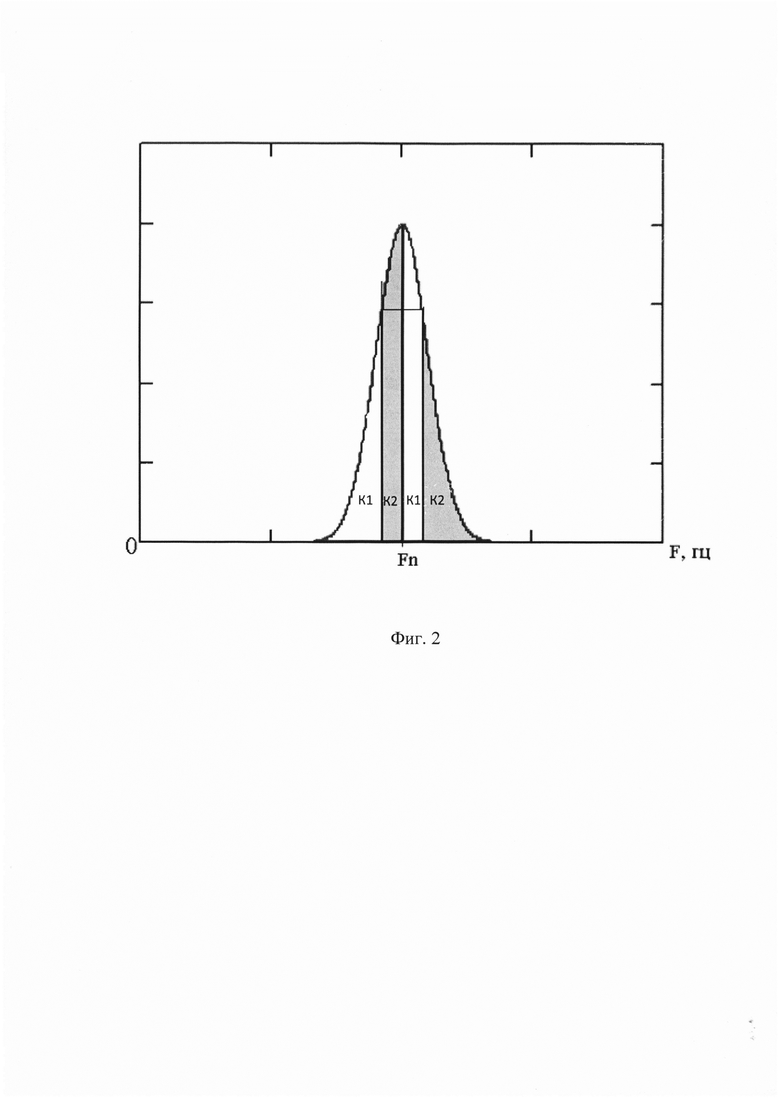

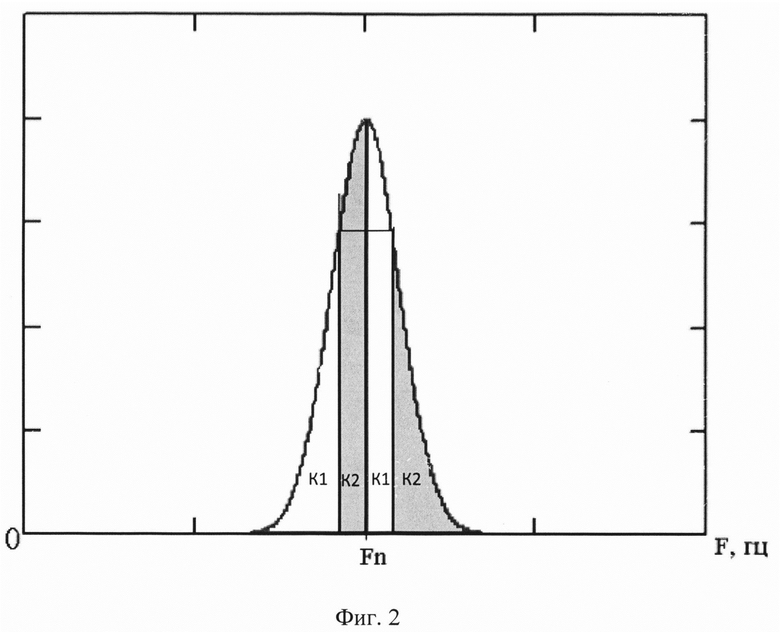

Указанный технический результат достигается тем, что в известном способе проводят тензометрирование лопаток отдельного рабочего колеса на работающей турбомашине, по его результатам определяют наиболее опасную резонансную частоту колебаний лопаток рабочего колеса, берут два комплекта лопаток, предназначенных для сборки рабочего колеса, устанавливают поочередно каждую лопатку на вибростенд, определяют для каждой значение выявленной при тензометрировании опасной собственной частоты колебаний, определяют для двух комплектов среднее значение опасной собственной частоты, строят график среднеквадратичного отклонения значений собственных частот колебаний каждой лопатки, по графику определяют значение средней опасной собственной частоты и разделяют все лопатки на четыре равные группы, две из которых располагаются ближе к значению средней опасной собственной частоты, а оставшиеся две дальше, собирают два новых комплекта лопаток каждый из двух групп по принципу: одна группа лопаток со значениями собственных частот, более приближенных к значению средней опасной собственной частоты, и другая группа лопаток со значениями собственных частот, более удаленных от данного значения, при этом значения собственных частот этих двух групп находятся с разных сторон от значения средней опасной собственной частоты, устанавливают сформированные таким образом комплекты лопаток на диск рабочего колеса.

При этом в случае, если количество лопаток в комплекте является нечетным, то при разделении их по графику на четыре равные группы с каждой стороны от среднего значения опасной собственной частоты изымают по одной лопатке, значение собственной частоты колебаний которой наиболее близко к среднему значению, для каждого нового комплекта.

Общеизвестно, что элементы турбомашины в работе испытывают значительные вибрационные нагрузки, а основным возбудителем вибраций в турбомашинах являются ротора, в частности, лопатки рабочих колес. Снижение вибрации в лопатках рабочих колес приводит не только к повышению ресурса и надежности самих лопаток, но и к снижению влияния их колебаний на неподвижные элементы конструкции, такие как статорные лопатки, обечайки над лопатками рабочих колес и элементы конструкции на них расположенные, так как лопатки рабочих колес создают пульсации с частотой следования лопаток мимо неподвижных элементов конструкции. При этом, чем больше вибрации лопаток, тем больше и пульсации и соответствующее воздействие на другие элементы конструкции. Поэтому снижение вибраций лопаток рабочих колес приводит к снижению общего уровня вибраций турбомашины в целом и является одной из приоритетных задач при проектировании, доводке и сопровождении эксплуатации турбомашины. Этого обычно добиваются за счет внесения изменений в конструкцию лопаток или элементов конструкции, подверженных воздействию вибрации при работе турбомашины. Доводка лопаток рабочих колес и других элементов конструкции турбомашины приводит к многократным изменениям их геометрии с последующими дорогостоящими испытаниями. Заявленный способ позволяет закладывать снижение вибрации лопаток рабочих колес на стадии сборки турбомашины, без внесения изменений в конструкцию.

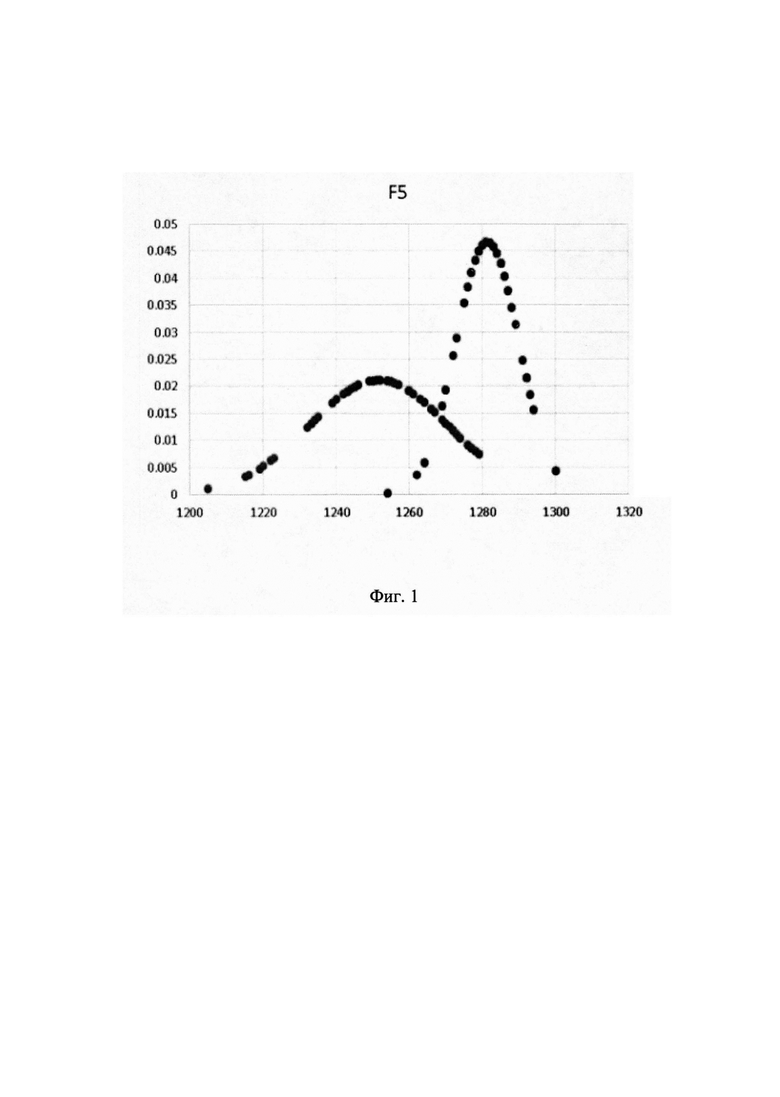

При экспериментальной доводке турбомашины, а именно при тензометрировании лопаток рабочих колес, было замечено, что уровни вибронапряжений в лопатках рабочего колеса разных опытных образцов данной турбомашины при идентичности их конструкции могут значительно отличаться. В частности, при повторном тензометрировании на другом опытном образце лопаток первой ступени компрессора низкого давления были получены значения вибронапряжений, отличающиеся в 2-3 раза от предыдущего тензометрирования. При исследовании данного вопроса выяснилось, что уровни замеренных вибраций по штатным вибродатчикам показывают такую же тенденцию, то есть общие уровни вибрации были ниже на опытных образцах, где были ниже уровни вибронапряжений лопаток рабочих колес. С целью определения причины различия динамических характеристик идентичных рабочих колес были получены семь первых частот собственных колебаний каждой лопатки из двух комплектов данных опытных образцов на вибростенде. Для каждого комплекта были построены графики нормального распределения значений каждой собственной частоты. Пример таких графиков для пятой собственной частоты лопаток двух исследуемых комплектов представлен на фиг. 1. Различие этих графиков в большей или меньшей степени было выявлено и для других собственных частот. А также и для других рабочих колес турбомашины. При том, чем шире был график нормального распределения, то есть чем больше отличались друг от друга значения собственных частот лопаток одного рабочего колеса, особенно для более опасных частот, выявленных при тензометрировании, тем меньше были уровни общей вибрации на турбомашине. По данным экспериментальным исследованиям был разработан заявленный способ снижения общего уровня вибраций турбомашины за счет предварительного селектирования лопаток до сборки каждого рабочего колеса турбомашины.

Пример реализации заявленного способа.

Во время опытной доводки турбомашины определяют наиболее опасные собственные частоты лопаток рабочих колес. До сборки каждого рабочего колеса турбомашины берут два комплекта лопаток, для каждой лопатки определяют значение собственной частоты на вибростенде, соответствующей опасной собственной частоте, полученной при тензометрировании. Это делают для того, чтобы определить для каждой значение выявленной при тензометрировании опасной собственной частоты колебаний, узнать для них среднее значение опасной собственной частоты и построить график среднеквадратичного отклонения значений собственных частот колебаний исследованных лопаток. По графику разделяют все лопатки на четыре равные группы, две из которых располагаются ближе к значению средней опасной собственной частоты, а оставшиеся две дальше, собирают два новых комплекта лопаток каждый из двух групп по принципу, показанному на фиг. 2, то есть один комплект формируется из лопаток К1, а другой из лопаток К2, где Fn - это среднее значение опасной собственной частоты.

Такой способ отбора лопаток перед сборкой каждого рабочего колеса обеспечивает гарантированно более широкое нормальное распределение значений опасной собственной частоты лопаток в каждом комплекте, чем снижает вибрацию лопаток всех рабочих колес, что снижает общий уровень вибраций турбомашины в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ снижения вибронапряжений в рабочих лопатках турбомашины | 2020 |

|

RU2746365C1 |

| Способ диагностики форм резонансных колебаний лопаток рабочего колеса турбомашины | 2016 |

|

RU2614458C1 |

| СПОСОБ ДОВОДКИ КОЛЕС ТУРБОМАШИН | 2014 |

|

RU2579300C1 |

| Способ определения динамических напряжений в лопатках рабочего колеса турбомашины | 2016 |

|

RU2634511C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2395068C2 |

| СПОСОБ ДИАГНОСТИКИ ВИДА КОЛЕБАНИЙ РАБОЧИХ ЛОПАТОК ОСЕВОЙ ТУРБОМАШИНЫ | 2015 |

|

RU2598983C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2013 |

|

RU2511773C1 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2005 |

|

RU2287141C2 |

| СПОСОБ КОМПЛЕКТОВАНИЯ ЛОПАТОК РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2014 |

|

RU2590983C2 |

Изобретение предназначено для использования в турбомашиностроении. Способ снижения вибрации в рабочих лопатках турбомашины заключается в том, что проводят тензометрирование лопаток отдельного рабочего колеса на работающей турбомашине, по его результатам определяют наиболее опасную резонансную частоту колебаний лопаток рабочего колеса. Берут два комплекта лопаток, предназначенных для сборки рабочего колеса, устанавливают поочередно каждую лопатку на вибростенд, определяют для каждой значение выявленной при тензометрировании опасной собственной частоты колебаний. Определяют для двух комплектов среднее значение опасной собственной частоты, строят график среднеквадратичного отклонения значений собственных частот колебаний каждой лопатки. По графику определяют значение средней опасной собственной частоты и разделяют все лопатки на четыре равные группы, две из которых располагаются ближе к значению средней опасной собственной частоты, а оставшиеся две дальше. Собирают два новых комплекта лопаток каждый из двух групп по принципу: одна группа лопаток со значениями собственных частот, более приближенных к значению средней опасной собственной частоты, и другая группа лопаток со значениями собственных частот, более удаленных от данного значения, при этом значения собственных частот этих двух групп находятся с разных сторон от значения средней опасной собственной частоты. Устанавливают сформированные таким образом комплекты лопаток на диск рабочего колеса. При нечетном количестве лопаток при разделении их по графику на четыре равные группы с каждой стороны от среднего значения опасной собственной частоты изымают по одной лопатке, значение собственной частоты колебаний которой наиболее близко к среднему значению, для каждого нового комплекта. Изобретение позволяет закладывать снижение вибрации лопаток рабочих колес на стадии сборки турбомашины без внесения изменений в конструкцию. 1 з.п. ф-лы, 2 ил

1. Способ снижения вибрации в рабочих лопатках турбомашины, отличающийся тем, что проводят тензометрирование лопаток отдельного рабочего колеса на работающей турбомашине, по его результатам определяют наиболее опасную резонансную частоту колебаний лопаток рабочего колеса, берут два комплекта лопаток, предназначенных для сборки рабочего колеса, устанавливают поочередно каждую лопатку на вибростенд, определяют для каждой значение выявленной при тензометрировании опасной собственной частоты колебаний, определяют для двух комплектов среднее значение опасной собственной частоты, строят график среднеквадратичного отклонения значений собственных частот колебаний каждой лопатки, по графику определяют значение средней опасной собственной частоты и разделяют все лопатки на четыре равные группы, две из которых располагаются ближе к значению средней опасной собственной частоты, а оставшиеся две дальше, собирают два новых комплекта лопаток каждый из двух групп по принципу: одна группа лопаток со значениями собственных частот, более приближенных к значению средней опасной собственной частоты, и другая группа лопаток со значениями собственных частот, более удаленных от данного значения, при этом значения собственных частот этих двух групп находятся с разных сторон от значения средней опасной собственной частоты, устанавливают сформированные таким образом комплекты лопаток на диск рабочего колеса.

2. Способ снижения вибрации в рабочих лопатках турбомашины по п. 1, отличающийся тем, что в случае если количество лопаток в комплекте является нечетным, то при разделении их по графику на четыре равные группы с каждой стороны от среднего значения опасной собственной частоты изымают по одной лопатке, значение собственной частоты колебаний которой наиболее близко к среднему значению, для каждого нового комплекта.

| Хромотографический способ разделения никеля и кобальта диметилглиоксимом | 1951 |

|

SU99066A1 |

| Сопловой аппарат турбины | 1969 |

|

SU274956A1 |

| Система электроснабжения и пуска транспортного средства | 1987 |

|

SU1534721A1 |

| US 2010322755 A1, 23.12.2010 | |||

| US 4253800 A, 03.03.1981. | |||

Авторы

Даты

2020-08-07—Публикация

2019-09-04—Подача