Изобретение относится к изготовлению резиновой смеси на стандартном оборудовании резиновой промышленности [В.В. Рагулин. Технология шинного производства. - М.: Изд-во «Химия», 1970. - С. 108-118] и может быть использовано на предприятиях любой отрасли, где получают резиновые изделия. Заявленный способ получения резиновой смеси заключается в предварительной обработке порошкообразных ингредиентов, кроме техуглерода, в струйной мельнице совместно и по отдельности за один пропуск с целью диспергирующей активации их поверхности и снижения рецептурных дозировок в массовых частях на 100 массовых частей каучука, - то есть уменьшения абсолютного количества использования токсичных веществ в производстве. [В.Г. Фроликова. Источники канцерогенных и токсичных веществ в шинной промышленности / В.Г. Фроликова, С.М. Кавун, М.М. Донская // Простор. - 2000. - №3. - С. 65-74] или [Макаров В.М. Пожаро-взрывоопасные и токсические свойства ингредиентов резиновой промышленности: учебно-методическое пособие / В.М. Макаров, Н.Л. Маркелова. - Ярославль: Издательский дом ЯГТУ, 2016. - 130 с].

Предварительной активацией сыпучих ингредиентов перед добавкой в резиновую смесь посвящен ряд работ.

Известен способ приготовления резиновой смеси с предварительной обработкой сшивающего агента, ускорителя, активатора ускорителей и замедлителя вулканизации [Патент №2482962 РФ, С2 В29В 13/10, СО 82 21/02, CO8J 3/24. Способ получения резиновой смеси / В.П. Дорожкин, Е.М. Галимова, Т.Б. Минигалиев]. Здесь используются для обработки ингредиентов машины ударно-активаторного типа. Однако этот способ имеет ряд недостатков: 1. Дорогостоящие рабочие органы-молотки, изготавливаемые из стали с наваркой твердым сплавом или из марганцовой стали. Необходимость частой смены колосниковых решеток при необходимости установления минимальных зазаоров между внешней окружностью, описываемой молотками, и внутренней цилиндрической поверхностью самой решетки.

2. Очень сильная вибрация дробилки из-за сложности балансировки ротора при работе на различных материалах.

3. Применимость, в основном, для материалов крупностью более 1 мм.

4. Значительный износ рабочих органов.

Известен способ активации порошкообразных ингредиентов [Авторское свидетельство №475385 СССР, С09с 1/00, C08d 7/04, С08с 11/18. Способ активации наполнителей / Ф.Д. Овчаренко, А.Д. Чугай, К.Л. Цанткер и др. - опубл. 30.06.1975. Бюл. №24]. Он заключается в обработке наполнителей в течение 10 минут в среде инертного газа ферромагнитными частицами, движущимися в бегущем вращающемся электромагнитном поле.

Этот способ имеет недостатки:

1. Обрабатываемый наполнитель будет налипать на ферромагнитные частицы, с поверхности которых его будет трудно удалить перед сменой обрабатываемого материала.

2. Обрабатываемый материал будет так же налипать на внутренней поверхности рабочей камеры, осложняя его удаление после обработки. Наиболее близким к предлагаемому, является способ получения резиновой смеси на основе диенового каучука. Проводят предварительную обработку в течение 1-2 минут одного или нескольких компонентов резиновой смеси, выбранных из каучука, сшивающего агента - серы, ускорителя вулканизации, активатора вулканизации и кремнекислотного наполнителя в электромагнитном аппарате под действием переменного электромагнитного поля, создаваемого движущимися магнитными элементами из магнитотвердого материала с последующим изготовлением резиновой смеси на традиционном смесительном оборудовании. [Патент №2636710 Р.Ф., C1, C08J 3/20 (2006.01); C08L 21/00 (2006.01); В29В 13/08 (2006.01). сочетании с наличием токоведущих частей повышает опасность производства.

Задачей настоящего изобретения является активация порошкообразных ингредиентов резиновых смесей, кроме техуглерода, для повышения их реакционной способности как в процессе переработки резиновых смесей, так и в процессе вулканизации с обеспечением возможности взаимодействия ускорителей и активаторов до подачи на смесительное оборудование, что должно обеспечить существенное снижение дозировок используемых токсичных веществ и обеспечить большую экономичность и экологичность при производстве резиновых изделий и экологичность при их потреблении.

Поставленная задача решается тем, что в заявляемом способе получения резиновой смеси порошкообразные ингредиенты, кроме технического углерода, проходят предварительную диспергирующую активационную обработку, как отдельно, так и совместно, например, ускорителей и активаторов с последующим изготовлением резиновой смеси на традиционном смесительном оборудовании резиновой промышленности, причем достигнутый активационный эффект у ингредиентов сохраняется не менее пятнадцати дней до использования их в смеси.

Предварительную диспергирующую активационную обработку проводят в аэродинамических (струйных) мельницах непрерывного действия до получения размера частиц менее 0,5 мкм. Происходит «самоизмельчение» частиц материала с использованием для их разгона потоков газа со сверхзвуковыми скоростями истечения. В этом случае резко повышается удельная производительность мельниц, снижается удельный расход металла на износ. При этом получается предельно тонкоизмельченный, незагрязненный продукт с размером частиц менее 0,5 мкм. Для проведения эксперимента использована струйная мельница модели 2С, производительностью 5 кг/ч, допускающая размер частиц исходного материала 200 мкм, при расходе сжатого воздуха 300 м3/ч, давлением не менее 0,7 МН/м2, Способ получения резиновой смеси на основе диенового каучука / В.М. Макаров, Е.Л. Никитина, О.Ю. Соловьева, А.А. Саповский, А.Н. Цыбанов].

Однако этот способ имеет ряд недостатков:

1. Указанный в формуле изобретения механизм воздействия на обрабатываемые материалы в электромагнитном аппарате требует корректировки. Переменное электромагнитное поле не может исходить от рабочих элементов из магнитотвердого материала гексаферрита бария, так как они являются постоянными магнитами. Переменное электромагнитное поле создается электромагнитными катушками, окружающими реакционную зону электромагнитного аппарата, питающимися переменным током напряжением 220 В при частоте 50 Гц. Это переменное электромагнитное поле воздействует на постоянные магниты из магнитотвердого материала гексаферрита бария, заставляют их колебаться с частотой переменного тока 50 Гц и передавать энергию механического воздействия на обрабатываемый материал.

2. При длительной работе электромагнитного аппарата магнитные элементы в результате высоких локальных давлений образуют намол, что не может не отразится на изменении состава обработанных ингредиентов и механизме их действия в резиновой смеси, особенно в процессе вулканизации.

3. Обрабатываемый материал налипает на поверхность рабочих элементов из магнитотвердого материала - гексаферрита бария, который будет трудно удалить без выгрузки из реакционной зоны, иначе он непременно попадет в другой ингредиент, что представляет трудоемкую операцию.

4. Непременное присутствие тонкодисперсной взрывоопасной пыли органических ускорителей в зоне электромагнитного аппарата в установленной мощностью 1,7 кВт, с габаритными размерами: длина 2 м, ширина 1 м, высота 2,35 и массой 0,47 т.

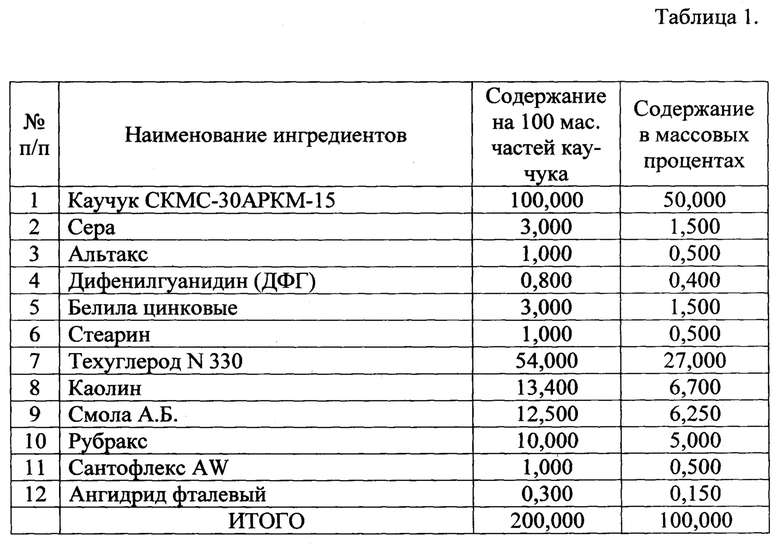

Объектом исследования служила резиновая смесь на основе каучука СКМС-30АРКМ-15, состав которой приведен в таблице 1. Данная резиновая смесь используется для изготовления обкладки транспортной ленты, работающей в режиме многократных деформаций растяжения и изгиба.

Теоретическая плотность 1173 кг/м3.

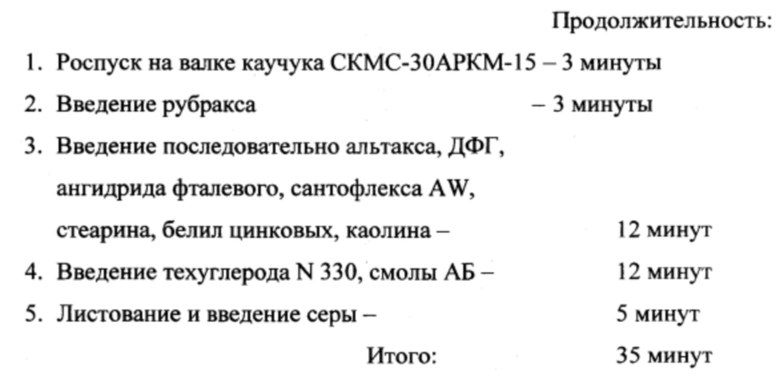

Резиновую смесь изготавливали на лабораторных вальцах  по режиму смешения:

по режиму смешения:

Температура валков: переднего 70-75°С, заднего 60-75°С.

Режим смешения идентичен при всех вариантах введения ингредиентов, обработанных в струйной мельнице.

Обработке в струйной мельнице за один технологический проход подвергались: 1. Сера; 2. Альтакс; 3. Дифенилгуанидин; 4. Белила цинковые; 5. Каолин; 6. Ангидрид фталевый; 7. Сера + альтакс + дифенилгуанидин + белила цинковые + каолин + ангидрид фталевый в соотношении их содержания, приведенном в таблице 1.

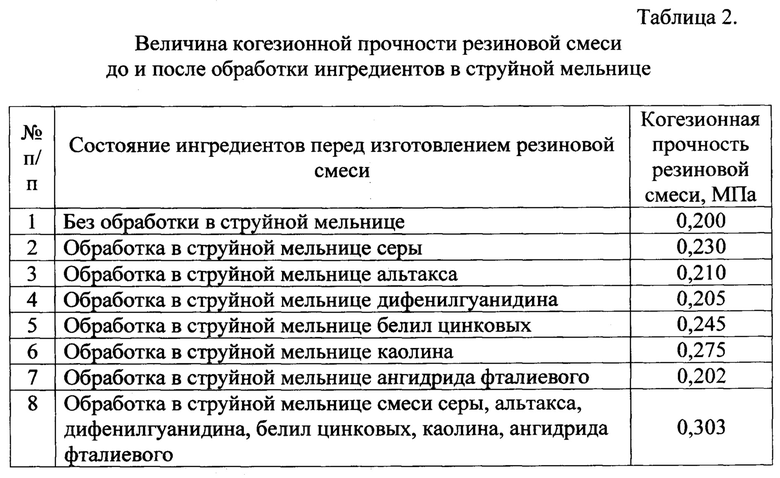

Интенсивная обработка указанных сыпучих приводит к увеличению удельной геометрической адсорбционной поверхности, отразится на степени адсорбционного, (а возможно, и хемсорбционного) взаимодействия с каучуком и другими ингредиентами, проявившийся эффектом увеличения когезионной прочности резиновой смеси, одного из важнейших ее технологических характеристик в процессе переработки, как это показано в таблице 2.

Из таблицы 2 видно, что во всех случаях обработки ингредиентов в струйной мельнице когезионная прочность возрастает, особенно при введении их смеси.

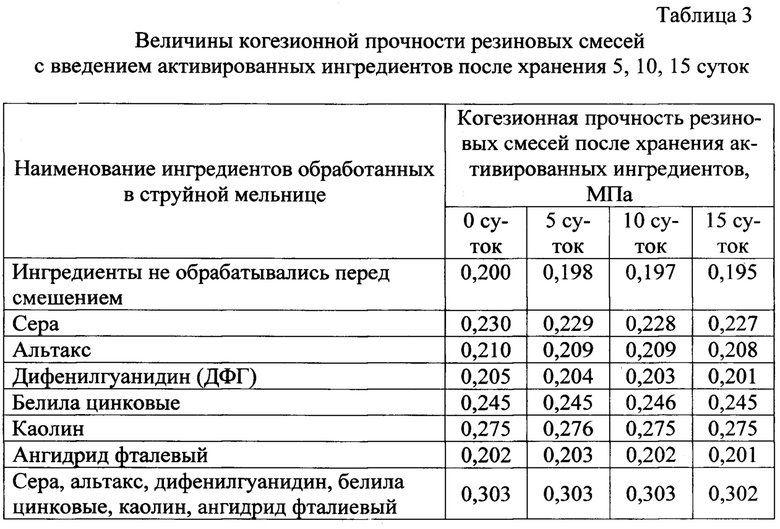

Известно, что при интенсивном механическом воздействии на порошкообразные материалы более интенсивная реакционная способность активизированной поверхности проявляется достаточно продолжительное время, что позволяет активирование сделать отдельной технологической операцией, по времени не связанной непосредственно с изготовлением резиновой смеси. В таблице 3 приведены величины когезионной прочности резиновых смесей после хранения вышеуказанных активированных ингредиентов 5, 10 и 15 суток при 20-21°С в складском помещении.

Из таблицы 3 видно, что после 15 суток хранения, активированные в струйной мельнице ингредиенты, продолжают повышать когезионную прочность резиновых смесей. Исследование влияния большей продолжительности хранения резиновых смесей содержащих активированные в струйной мельнице ингредиенты не проводилось по причине возможного влияния метеорологических условий и образования поперечных связей между молекулами каучука, искажающих оценку величины когезионной прочности.

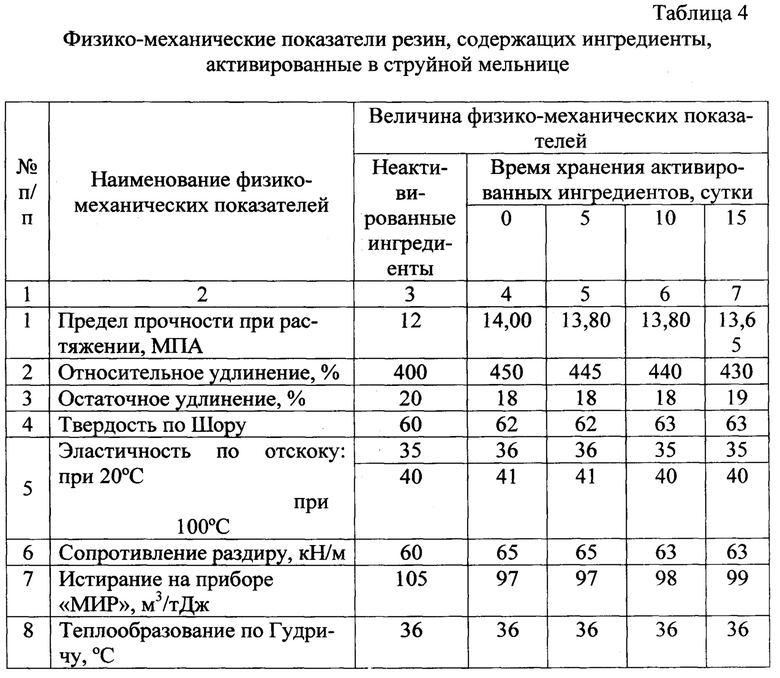

Резиновые смеси, содержащие активированные в струйной мельнице ингредиенты, подвергались вулканизации при температуре 143°С и времени 15 минут, и также оценивалось влияние этого технологического приема активации на величину физико-механических показателей, приведенных в таблице 4.

Как видно из таблицы 4 большинство физико-химических показателей резины содержащей ингредиенты, обработанные в струйной мельнице, как введенные в резиновые смеси непосредственно после активации, так и после различных сроков хранения, превышают величины для резин, содержащих не активированные ингредиенты.

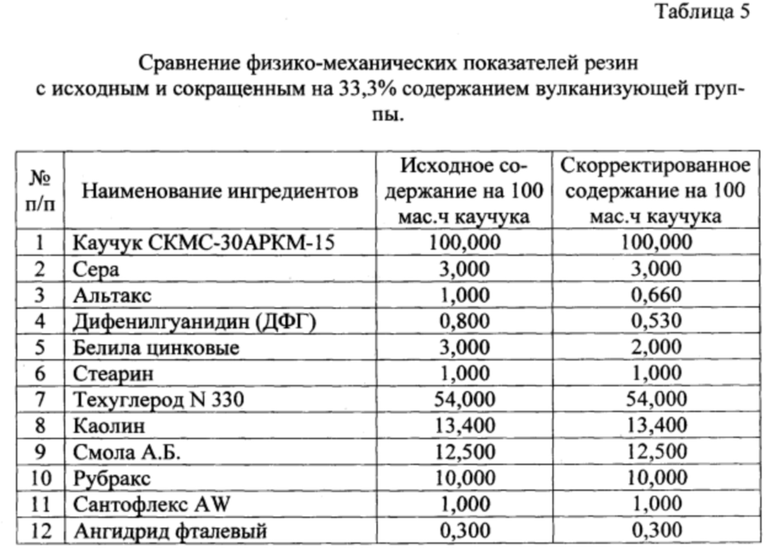

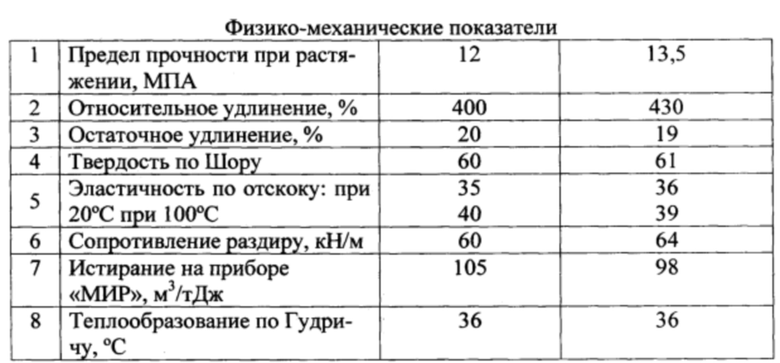

В связи с активацией вулканизующей группы в струйной мельнице появляется возможность сокращения дозировок этих наиболее токсичных и дорогостоящих ингредиентов на 33,3% без ухудшения величин физико-механических показателей, как это показано в таблице 5. Таким образом, предлагаемое техническое решение содержит признаки, не присущие прототипу и известным в патентной и технической литературе способам получения резиновой смеси, то есть заявленной изобретение обладает новизной и соответствует критерию «изобретательский уровень».

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в первую очередь в резиновой промышленности, где применяется наибольшее количество ингредиентов, описанных в данном изобретении. Также в лакокрасочном производстве, где используется оксид цинка, и в других отраслях, где обработка неорганических веществ в струйных мельницах может существенно увеличить скорость химических реакций.

Технологический результат, заключающийся в появлении новой возможности улучшения когезионной прочности резиновых смесей и физико-механических показателей резин, технически легко реализуемый в условиях действующего производства с использованием серийно выпускаемых струйных мельниц и, следовательно, обуславливающий обеспечение достижения поставленной цели - активации порошкообразных ингредиентов резиновых смесей, кроме техуглерода, для повышения их реакционной способности, как в процессе переработки резиновых смесей, так и в процессе вулканизации с обеспечением возможности взаимодействия ускорителей и активаторов до подачи на смесительное оборудование, что должно обеспечить существенное снижение дозировок используемых токсичных веществ и обеспечить большую экономичность и экологичность при производстве резиновых изделий и экологичность при их потреблении.

Все это позволяет сделать вывод о соответствии изобретения критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси на основе диенового каучука | 2016 |

|

RU2636710C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 2011 |

|

RU2482962C2 |

| Способ получения резиновых смесей | 1979 |

|

SU825330A1 |

| Резиновая смесь | 1982 |

|

SU1049507A1 |

| СПОСОБ УТИЛИЗАЦИИ МЕТАЛЛУРГИЧЕСКОЙ ПЫЛИ | 2018 |

|

RU2687387C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1993 |

|

RU2061001C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ КАРКАСНО-БРЕКЕРНЫХ РЕЗИН | 2002 |

|

RU2218366C2 |

| Вулканизуемая вспениваемая резиновая смесь | 1981 |

|

SU1024467A1 |

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ФУТЕРОВКИ ГОРНООБОГАТИТЕЛЬНОГО И ГОРНОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2014 |

|

RU2604229C2 |

Изобретение относится к изготовлению резиновой смеси на стандартном оборудовании резиновой промышленности и может быть использовано на предприятиях любой отрасли, где получают резиновые изделия. Способ получения резиновой смеси включает предварительную обработку порошкообразных ингредиентов, кроме технического углерода, в струйной мельнице совместно или по отдельности за один технологический пропуск с последующим введением в резиновую смесь как непосредственно после обработки, так и после хранения не менее 15 суток без потери приобретенных свойств со снижением рецептурных дозировок активатора и ускорителей до 33,3% без ухудшения физико-механических показателей. Изобретение позволяет за счет снижения дозировки используемых токсичных ингредиентов улучшить экологичность производства резиновых изделий и обеспечить большую экономичность при сохранении физико-механических показателей. 5 табл.

Способ получения резиновой смеси, включающий предварительную обработку порошкообразных ингредиентов в активационном аппарате с последующим введением в резиновую смесь на смесительных вальцах или в резиносмесителе, отличающийся тем, что порошкообразные ингредиенты резиновых смесей, кроме техуглерода, по отдельности или совместно предварительно обрабатываются в струйной мельнице с последующим введением в резиновую смесь как непосредственно после обработки, так и после хранения не более 15 суток, при этом сокращают содержание активатора и ускорителей на 33,3% по сравнению с исходным содержанием без ухудшения физико-механических показателей.

| Способ получения резиновой смеси на основе диенового каучука | 2016 |

|

RU2636710C1 |

| RU 24829262 C2, 27.05.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2008 |

|

RU2403269C2 |

| WO 2013099822 A1, 04.07.2013. | |||

Авторы

Даты

2020-02-18—Публикация

2018-04-25—Подача