1

Изобретение относится к произволству резиновшс смесей и может быть использовано в шинной и резинотехнической промышленности при изготовлении резиновых-смесей, содержащих в качестве технологической добавки ароматические С-нитрозосоединения; п-нитрозодифениламин-ПНДФА; М,4-динитрозо-Ы-мётиланилин, смешанный с каолином(1:2 )-нитрозан К, N-метил-N , 4-динитрозоанилин, смешанный с каолином (1:3) - эластопар N-{2-метил-2-нитрогчропил)-4-нитрозоанилин -нитрол, улучшающие когезионные свойства резиновых смесей на основе лолиизогфеноврго и других каучуков tl

Известен способ получения резиновых смесей двухстадийным смешением ненасьвденного каучука с пластификатором, наполнителем, стабилизатором, активатором, вулканизующей группой,. антискорчингом, модификатором и ароматическим С-нитрозосоединением.

Однако смеси, полученные по известному способу -имеют неудовлетворительные когезионные свойства.

Цель изобретения - повышение когезионных свойств смесей.

Поставленная цель достигается тем, что в способе получения резиновых

смесей двухстадийным смешением на первой стадии смешивают каучук с пластификатором, наполнителем, стабилизатором и активатором, а на второй стадии в полученную смесь 5О-115°С вводят ароматическое С-нитрозосоединение, антискорчинг, модификатор и вулканизующую группу.

Пример. Резиновую смесь, содержащую, мае. ч. ; и зопреношлй каучук СКИ-3 100} серу 2,3,- ускорители 1,0; цинковые белила 5,0,- двуокись кремния5,0; стеариновую кислоту 1,0 пластификаторы 3,5; щ}o 4aтичecкиe

5 с-нитрозосоединения 0,,5f модификатор РУ IrS) стабилизат(Чйа 2,0; антискорчинг 0,5; техуглероя 1Ш-50 30,0; техуглерод ДГ-100 15,0, готовят в две стадии в резвносмесителях со свободным объемом смесительной камеры 250 л. На первой стадии а резиносмесителе при частоте вравдайия роторов 40 об/мин в течение 150 с каучук смешивают с техничес ким углеродом, пластификаторами к другими компонентами резиновой смеси (цинковые белила, стеариновая кислота, стабилизаторы, двуокись кремния), кроме ароматических С-нит0 розосоединений, серы, ускорителей

вулканизации, антискорчинга, модификатора РУ-1, Маточную смесь с температурой 130-140 из резиносмесителя подают в гранулятор 4М-380/ /450-1-, где она гранулируется. Зате ее сушат, охлаждают и пневмотранспортом подают на вторую стадию в расходный брекер у рвзиносмесителя.

На второй стадии маточную смесь смешивают в резиносмесителе при частоте вращения роторов 30 об/мин с ароматическими С-нитрозосоединениями, модификатором РУ-1, антискорчингом, ускорителями вулканизации, серой. Готовую смесь выгружают из резиносмесителя по достижении температуры смешения 105-115 с. Продолжительность цикла 120-150с. После резиносмесителя резиновую смесь обрабатывают на агрегате из 3-х вальцев в течение 7,5 мин и прямым потоком подают на переработку или на склад.

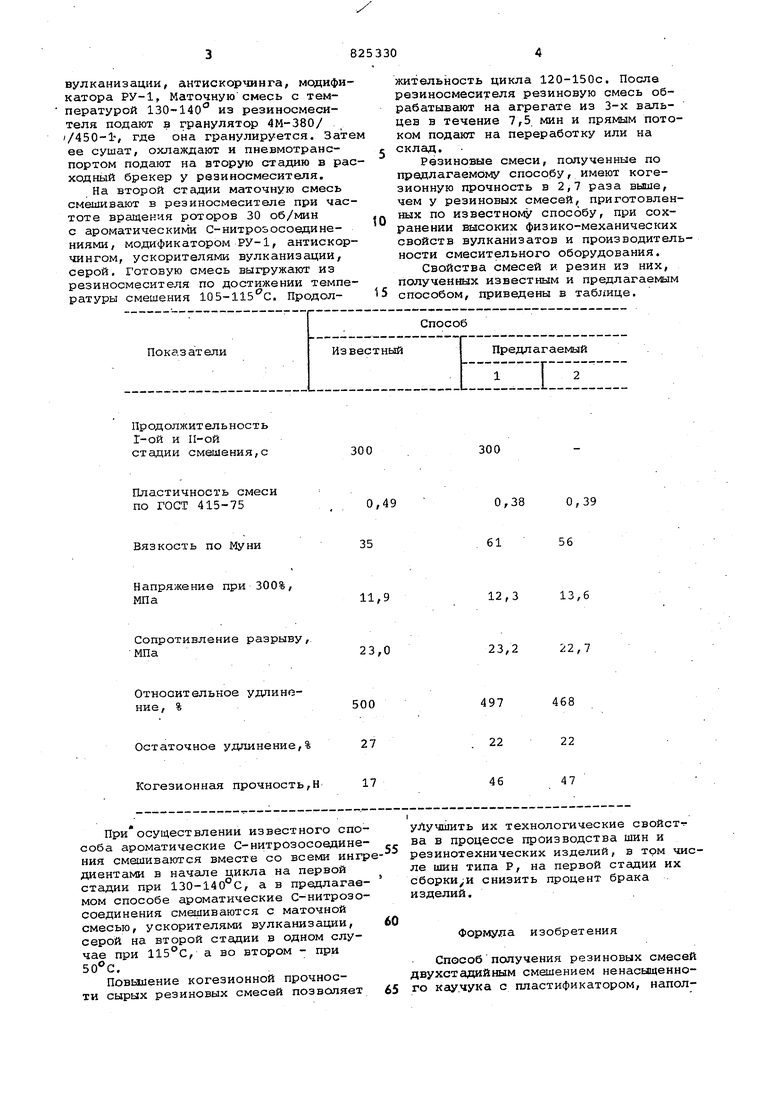

Резиновые смеси, полученные по предлагаемому способу, имеют когезионную прочность в 2,7 раза выше, чем у резиновых смесей, приготовленных по известноку способу, при сохранении высоких физико-механических свойств вулканизатов и производительности смесительного оборудования.

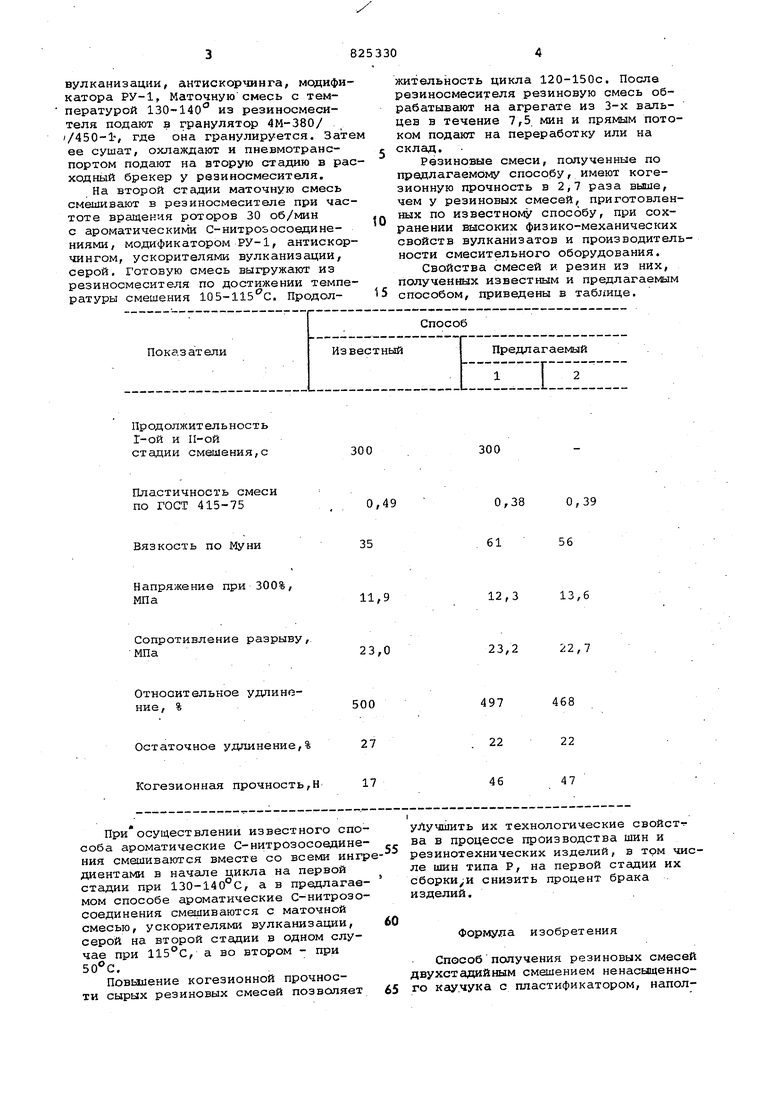

Свойства смесей и резин из них, полученных известным и предлагаемым способом, приведены в Ta6JiHue.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь для футеровки оборудования | 2023 |

|

RU2804554C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Способ получения эластомерного материала для обкладки статора винтового забойного двигателя или винтового насоса | 2017 |

|

RU2669640C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2022 |

|

RU2780874C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ КАРКАСНО-БРЕКЕРНЫХ РЕЗИН | 2002 |

|

RU2218366C2 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2309962C1 |

| ВУЛКАНИЗИРУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2071488C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

Продолжительность Г-ой и II-ой стадии сме111ения,с

Пластичность смеси по ГОСТ 415-75

Вязкость по муни

Напряжение при 300%, МПа

Сопротивление разрыву,

МПа23,0

Отноаительное удлинение, %

Остаточное удлинение,%

Когезионная прочность,И

При осуществлении известного способа ароматические С-нитрозосоединения смешиваются вместе со всеми ингрдиентами в начале цикла на первой стадии при 130-140°С, а в предлагаемом способе ароматические С-нитрозосоединения смешиваются с маточной смесью, ускорителями вулканизации, серой на второй стадии в одном случае при 115С, а во втором - при 50С,

Повышение когезионной прочности сырых резиновых смесей позволяет

300

0,49

0,38

0,39

61

56

11,9

12,3 13,6

23,2 22,7

468

497

22

22

47

46

улучшить их технологические свойст-;ва в процессе производства шин и резинотехнических изделий, в том числе шин типа Р, на первой стадии их сборники снизить процент брака изделий.

Формула изобретения

Способполучения резиновых смесей двухстадийным смешением ненасыщенного каучука с пластификатором, напол5 825 нителем, стабилизатором, активатором, вулканизующей группой, антискорчингом, модификатором и ароматическим С-нитрозосоединением, отличающи и с я тем, что, с целью повнлшеНИН когезионных свойств смесей, на первой стадии смешивают каучук с пластификатором, наполнителем, стабилизатором и активатором, а на второй стадии в полученную смесь при 50115 0 вводят ароматическое С-нитро306зосоединение, антискорчинг, модифнкатор и вулканизукадую группу. Источники информации, принятые во внимание при экспертизе - 1. Кавун С.М. и др. Применение П-нитрозодифениламина для повыпения когезионной прочности резиновых смесей и стабилизации резин из СКИ-3. Каучук и резина / 1972, № 9, с.44 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-04-12—Подача