Изобретение относится к газовой промышленности, а именно к установкам подготовки природного газа к транспорту адсорбционным способом, и может быть использовано в нефтяной и других отраслях промышленности.

На установке подготовки природного газа к транспорту, где применяются адсорбционные процессы, в блоке регенерации метанола, для разделения водометанольной смеси применяют колонну ректификации, которая снизу подогревается ребойлером. Для работы ребойлера в газовой и нефтяной промышленности используют в основном традиционные теплообменные технологии с использованием автономного теплоносителя (например, диэтиленгликоля), который является энергозатратным.

Известна адсорбционная установка подготовки природного газа к транспорту (Установка подготовки газа: патент РФ 2367505, МПК B01D 53/02, B01D 53/26 / Аджиев А.Ю., Белошапка А.Н., Килинник А.В., Морева Н.П., Хуснудинова А.А., Мельчин В.В.; заявитель и патентообладатель ОАО «НИПИгазпереработка» - №2007146495/15; заявл. 12.12.2007; опубл. 20.09.2009, Бюл. №26. - 9 с.), включающая дроссель, входной сепаратор, адсорберы, верх которых соединен с линией подачи газа, линией подачи газа охлаждения и линией отвода отработанного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена с печью, линия отвода отработанного газа регенерации соединена с сепаратором высокого давления, а линия подачи газа охлаждения соединена с линией подачи исходного газа перед дросселем, входной сепаратор установлен после дросселя, выход газа из входного сепаратора соединен с дополнительно установленным первым рекуперативным теплообменником, выход газа из которого соединен с адсорберами, линия отвода газа охлаждения соединена с печью через дополнительно установленный второй рекуперативный теплообменник, линия отвода отработанного газа регенерации последовательно соединена со вторым и первым рекуперативными теплообменниками и сепаратором высокого давления, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа перед входным сепаратором, при этом линия подачи газа охлаждения соединена с фильтром-сепаратором, выход из которого соединен с верхом адсорберов, а сепаратор высокого давления последовательно соединен с сепараторами среднего и низкого давления, при этом линия отвода газа дегазации с сепаратора среднего давления соединена с линией топливного газа, а линия отвода сбросного низконапорного газа дегазации от сепаратора низкого давления соединена с факельной линией, и на линии отвода отработанного газа регенерации между первым рекуперативным теплообменником и сепаратором высокого давления установлен пропановый холодильник, а на линии отвода отработанного газа регенерации и на линии отвода газа охлаждения перед вторым рекуперативным теплообменником установлены фильтры.

Недостатком известной установки является потеря технической воды и метанола по причине отвода технической воды, содержащей метанол, в дренаж вследствие отсутствия блока регенерации метанола.

Наиболее близкой по технической сущности и достигаемому результату является установка подготовки газа (Установка подготовки газа: патент РФ 2653023, МПК B01D 53/00. / Сыроватка В.А., Холод В.В., Ясьян Ю.П.; заявитель и правообладатель ФГБОУ ВО «КубГТУ». - №2017133884; заявл. 28.09.2017; опубл. 04.05.2018, Бюл. №13. - 13 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды содержащей метанол из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником.

Недостатком известной установки подготовки газа являются высокие эксплуатационные затраты вследствие применения теплообменного процесса для обеспечения температурного режима при регенерации метанола без использования энергии внутренних потоков.

Задачей изобретения является усовершенствование блочной установки подготовки природного газа, обеспечивающей повышение эффективности ее работы.

Техническим результатом является реализация энергоэффективной теплообменной технологии, обеспечивающей снижение эксплуатационных затрат при поддержании температурного режима в блоке регенерации метанола за счет ребойлера с использованием в качестве теплоносителя части насыщенного газа регенерации.

Технический результат достигается тем, что блочная установка подготовки углеводородного газа включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, линия дегазации газа которого соединена с топливной сетью, а линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, линия отвода сбросного низконапорного газа дегазации которого соединена с факельным коллектором, а линия отвода стабильного конденсата соединена с резервуарным парком стабильного конденсата, и линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды, содержащей метанол, из сепаратора высокого давления, из которого предусмотрен отвод технической воды, содержащей метанол, в дренаж, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником и дренажем, при этом вход ребойлера сообщен через линию отвода части насыщенного газа регенерации с линией отвода насыщенного газа регенерации перед вторым рекуперативным теплообменником, а выход соединен через линию охлажденной части отвода насыщенного газа регенерации с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником.

Ректификационная колонна блока регенерации метанола оснащена ребойлером, с использованием в качестве теплоносителя части насыщенного газа регенерации.

Снабжение блочной установки подготовки природного газа ребойлером, с использованием в качестве теплоносителя части насыщенного газа регенерации позволит энергоэффективно поддерживать температурный режим в колонне ректификации блока регенерации метанола.

Таким образом, совокупность предлагаемых признаков позволит обеспечить снижение эксплуатационных затрат вследствие использования энергоэффективной технологии при подогреве куба ректификацинной колонны, ребойлером, с использованием в качестве теплоносителя части насыщенного газа регенерации.

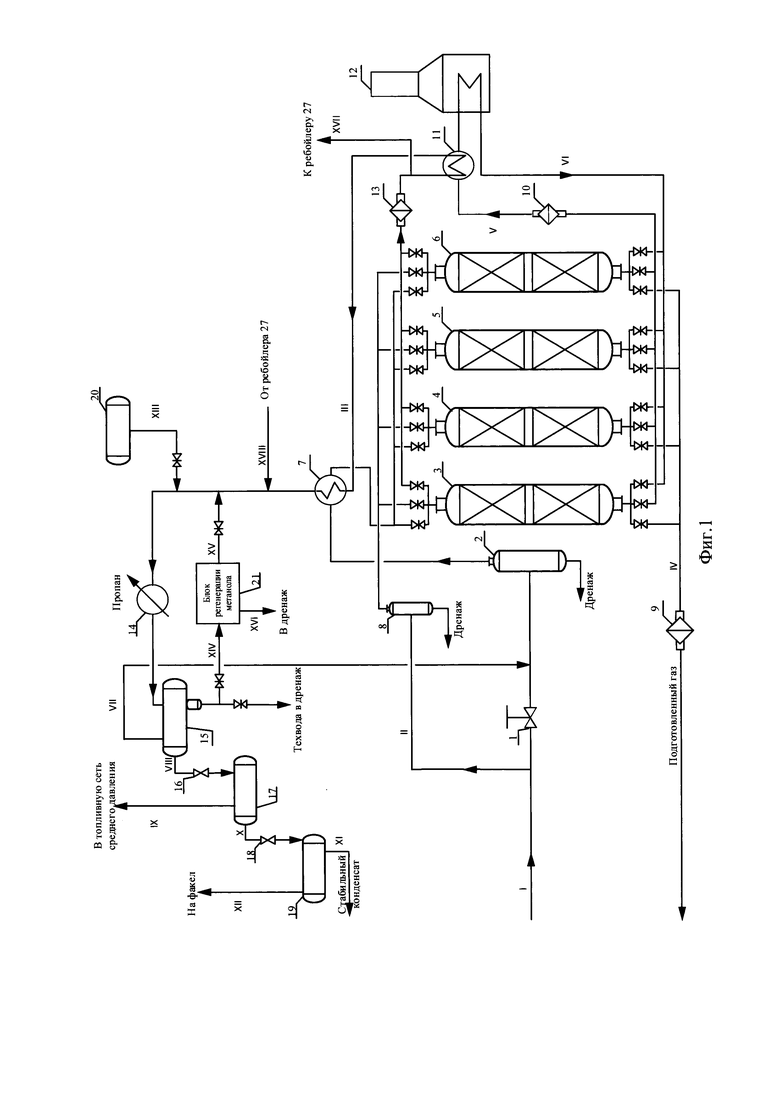

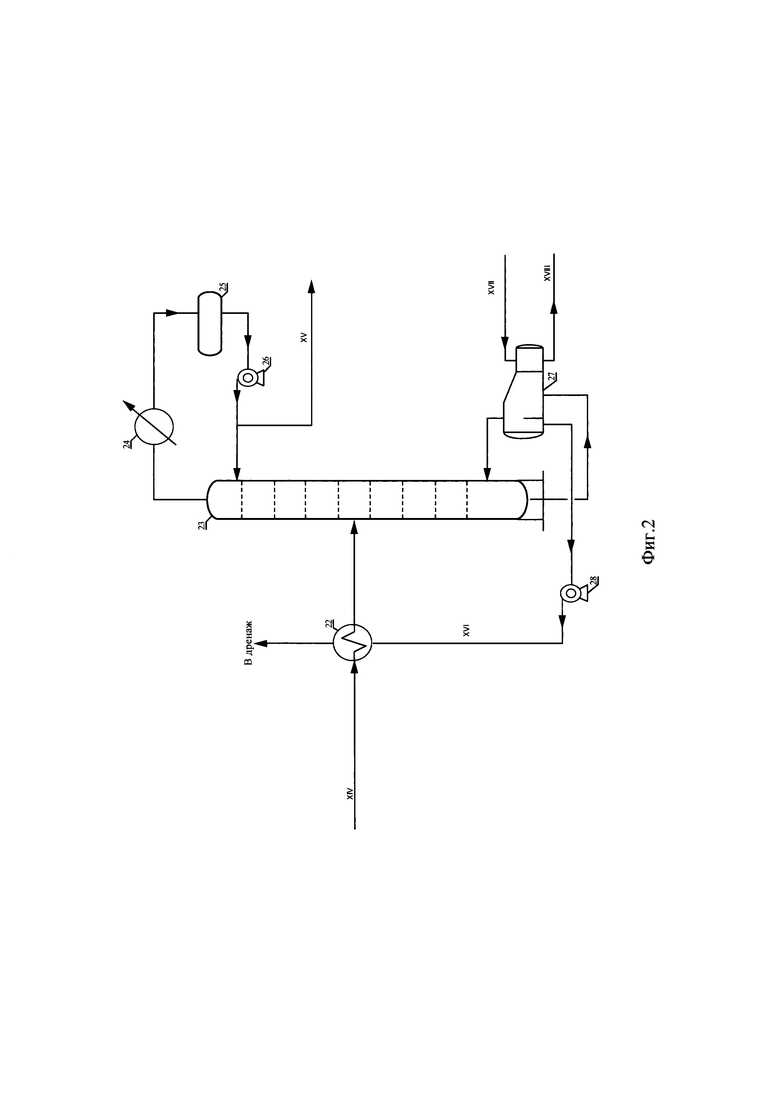

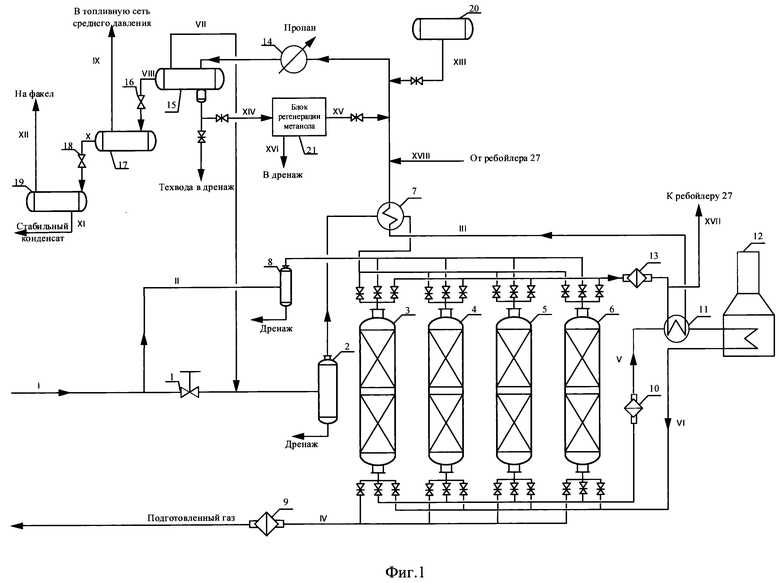

На фиг.1 представлена принципиальная технологическая схема блочной установки подготовки углеводородного газа. На фиг.2 представлена схема блока регенерации метанола блочной установки подготовки углеводородного газа.

Регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один - в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена с входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с фильтрующим устройством 9. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена с фильтрующим устройством 10, вторым рекуперативным теплообменником 11 и печью 12, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с фильтрующим устройством 13, вторым рекуперативным теплообменником 11, первым рекуперативным теплообменником 7, пропановым холодильником 14 и сепаратором высокого давления 15. Линия отвода отработанного газа регенерации VII из сепаратора высокого давления 15 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата VIII из сепаратора высокого давления 15 после дросселя 16 соединена с сепаратором среднего давления 17, линия дегазации газа IX которого соединена с топливной сетью, а линия отвода газового конденсата X через дроссель 18 соединена с сепаратором низкого давления 19, у которого линия отвода стабильного конденсата XI соединена с резервуарным парком стабильного конденсата, а линия отвода сбросного низконапорного газа дегазации XII соединена с факельным коллектором.

Линия подачи метанола XIII из подпиточной емкости 20 соединена с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14. Линия отвода технической воды XIV, содержащая метанол, из сепаратора высокого давления 15 соединена с установленным в блоке регенерации метанола 21, входным рекуперативным теплообменником 22, выход из которого соединен со средней частью ректификационной колонны 23, верхняя ее часть сообщена с аппаратом воздушного охлаждения 24, рефлюксной емкостью 25 и первым насосом 26, сообщенным с ректификационной колонной 23 и линией отвода регенерированного метанола XV, а нижняя часть ректификационной колонны 23 через линию отвода технической воды XVI последовательно сообщена с ребойлером 27, насосом 28, входным рекуперативным теплообменником 22 и дренажем, вход ребойлера 27 соединен через линию отвода части насыщенного газа регенерации XVII с линией отвода насыщенного газа регенерации III перед вторым рекуперативным теплообменником 11, а выход соединен через линию отвода охлажденной части насыщенного газа регенерации XVIII с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14 и при этом сепаратор высокого давления 15 соединен с дренажем.

Линия отвода регенерированного метанола XV из блока регенерации метанола 21 соединена с потоком насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 14 и первым рекуперативным теплообменником 7. Все трубопроводы снабжены запорно-регулирующей арматурой.

Установка работает следующим образом: исходный газ с давлением 6,3 МПа и температурой 20°С в количестве 1 900 000 нм3/ч и с плотностью 0,699 кг/м3 поступает на установку подготовки газа. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 113400 кг/ч для проведения процессов регенерации и охлаждения. По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до давления 6,1 МПа, объединяется с отработанным газом регенерации по линии отвода отработанного газа регенерации VII, выходящим из сепаратора высокого давления 15 и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную жидкость. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3,4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 - в цикле охлаждения. Поток газа по линии подачи исходного газа I проходит сверху вниз через адсорберы 3,4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°С. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3,4 поступает в фильтрующее устройство 9, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенерации и далее - охлаждения.

В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II с расходом 113400 кг/ч проходит фильтр-сепаратор 8 и поступает в адсорбер 5 сверху вниз. После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через фильтрующее устройство 10, второй рекуперативный теплообменник 11, где происходит нагрев потоком газа, проходящим через линию отвода насыщенного газа регенерации III, и направляется в печь 12. Нагретый до температуры 260°С (температурный режим печи зависит от вида адсорбента и избыточного давления режима регенерации) газ по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 6 на регенерацию адсорбента.

Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит фильтрующее устройство 13, второй и первый рекуперативный теплообменники 11 и 7. Во время работы установки, перед тем как снижать температуру насыщенного газа регенерации в пропановом холодильнике 14, проводят аналитический контроль содержания воды в насыщенном газе регенерации для определения температуры гидратообразования. Например, при содержании в насыщенном газе регенерации 0,87% масс. воды, что соответствует расходу 990,9 кг/ч воды при расходе газа регенерации 113400 кг/ч, температура гидратообразования насыщенного газа регенерации составляет 11°С. Выработка стабильного конденсата при температуре 11°С насыщенного газа регенерации составляет 8708 кг/ч, а количество топливного газа - 705 кг/ч.

При снижении температуры насыщенного газа регенерации до 5°С, в поток насыщенного газа регенерации подают ингибитор гидратообразования - метанол, в количестве 180 кг/ч. Метанол предотвратит образование гидратов при температуре насыщенного газа регенерации 5°С. При этом концентрация метанола в технической воде сепаратора высокого давления 15 составит 14% масс. При концентрации метанола в технической воде, равной 14% масс., температура замерзания составит минус 10°С, что не приведет к замерзанию технической воды в сепараторе высокого давления.

Отработанный газ регенерации по линии отвода отработанного газа регенерации VII из сепаратора высокого давления 15 с расходом 102288 кг/ч объединяется с основным потоком газа по линии подачи исходного газа I после регулирующего клапана 1.

Нестабильный газовый конденсат по линии отвода газового конденсата VIII из сепаратора высокого давления 15 с расходом 9992 кг/ч проходит через дроссель 16, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата VIII со снижением температуры до минус 2°С и далее газожидкостный поток поступает в сепаратор среднего давления 17, где поддерживается давление 0,73 МПа. В сепараторе среднего давления 17 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившийся при этом газ дегазации по линии дегазации газа IX с расходом 810 кг/ч направляется в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата X из сепаратора среднего давления 17 в количестве 9436 кг/ч проходит через дроссель 18, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата X со снижением температуры до 2,3°С, и далее подается в сепаратор низкого давления 19, в котором поддерживается давление 0,13 МПа для окончательной дегазации (стабилизации). Выделившийся при этом поток стабильного конденсата по линии отвода стабильного конденсата XI из сепаратора низкого давления 19 с расходом 9183 кг/ч подается в резервуарный парк стабильного конденсата на хранение, а сбросной низконапорный газ дегазации с расходом 253 кг/ч отводится по линии отвода сбросного низконапорного газа дегазации XII в факельный коллектор.

После подачи концентрированного метанола по линии подачи метанола XIII (первоначально метанол подается из подпиточной емкости 20) в количестве 180 кг/ч в поток линии отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14, насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в пропановый холодильник 14 на охлаждение до температуры 5°С, а затем в сепаратор высокого давления 15, где от насыщенного газа регенерации отделяются техническая вода в количестве 1120 кг/ч с содержанием метанола 14% и углеводородный конденсат в количестве 9992 кг/ч.

Техническая вода по линии отвода технической воды XIV из сепаратора высокого давления 15 с содержанием метанола 14% в количестве 180 кг/ч и температурой 5°С поступает в блок регенерации метанола 21, с целью восстановления высококонцентрированного метанола (94% масс.) из технической воды, в котором проходит через входной рекуперативный теплообменник 22, где нагревается до температуры 18,4°С и поступает в среднюю часть ректификационной колонны 23, сверху колонны отводятся пары метанола с температурой 74°С и давлением 0,1 МПа и поступают в аппарат воздушного охлаждения 24, в котором пары метанола охлаждаются до температуры 20°С, и далее жидкостной поток регенерированного метанола поступает в рефлюксную емкость 25, откуда первым насосом 26 часть потока регенерированного метанола подается на верх ректификационной колонны 23 в качестве орошения, а балансовое количество регенерированного метанола по линии отвода регенерированного метанола XV поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 14 и рекуперативным теплообменником 7. При этом блок регенерации метанола 21 обеспечивает бесперебойную подачу высококонцентрированного метанола (94 мас. %) поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 20. Снизу ректификационной колонны 23 кубовый остаток с давлением 0,12 МПа поступает в ребойлер 27, в котором нагревается до температуры 104°С. В качестве теплоносителя в ребойлер 27 для поддержания указанной температуры подается при заданном расходе насыщенный газ регенерации с температурой 260°С через линию отвода части насыщенного газа регенерации XVII от линии отвода насыщенного газа регенерации III перед вторым рекуперативным теплообменником. Отработанный теплоноситель по линии охлажденной части отвода насыщенного газа регенерации XVIII отводится на смешение с потоком линии отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 14. Паровая фаза из ребойлера 27 подается в кубовую часть ректификационной колонны 23 для поддержания ее температурного режима, а жидкостной поток технической воды по линии отвода технической воды XVI (концентрация метанола в технической воде линии XVI составляет не более 6% масс.) последовательно соединен с насосом 28 и рекуперативным теплообменником 22, в котором отдает тепло потоку технической воды, содержащей метанол, который подается по линии отвода технической воды XIV из сепаратора высокого давления 15 и с температурой 20°С отводится в дренаж. В случае вывода в резерв, ремонт и т.п. блока регенерации метанола 21 техническая вода, содержащая метанол, из сепаратора высокого давления 15 отводится в дренаж.

Оптимальный режим работы установки комплексной подготовки природного газа к транспорту подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2023 |

|

RU2831647C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Адсорбционная установка очистки природного газа | 2023 |

|

RU2821526C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Адсорбционная установка очистки углеводородного газа | 2023 |

|

RU2821527C1 |

| Адсорбционная установка подготовки углеводородного газа с блоком ГФУ | 2024 |

|

RU2836511C1 |

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| Адсорбционная установка газа | 2023 |

|

RU2808604C1 |

Изобретение относится к газовой промышленности, а именно к установкам подготовки природного газа к транспорту адсорбционным способом, и может быть использовано в нефтяной и других отраслях промышленности. Установка содержит регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, подпиточную емкость и блок регенерации метанола. Ректификационная колонна блока регенерации метанола оснащена ребойлером с использованием в качестве теплоносителя части насыщенного газа регенерации. Вход ребойлера сообщен через линию отвода части насыщенного газа регенерации с линией отвода насыщенного газа регенерации перед вторым рекуперативным теплообменником, а выход соединен через линию отвода охлажденной части насыщенного газа регенерации с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником. Обеспечивается поддержание температурного режима в блоке регенерации метанола, повышается эффективность работы установки. 2 ил.

Блочная установка подготовки углеводородного газа, включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, линия дегазации газа которого соединена с топливной сетью, а линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, линия отвода сбросного низконапорного газа дегазации которого соединена с факельным коллектором, а линия отвода стабильного конденсата соединена с резервуарным парком стабильного конденсата, и линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды, содержащей метанол, из сепаратора высокого давления, из которого предусмотрен отвод технической воды, содержащей метанол, в дренаж, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, и дренажем, отличающаяся тем, что вход ребойлера сообщен через линию отвода части насыщенного газа регенерации с линией отвода насыщенного газа регенерации перед вторым рекуперативным теплообменником, а выход соединен через линию отвода охлажденной части насыщенного газа регенерации с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником.

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Установка для подготовки природного газа | 2021 |

|

RU2765821C1 |

| CN 102634395 A, 15.08.2012 | |||

| US 3102012 A1, 27.08.1963. | |||

Авторы

Даты

2024-11-18—Публикация

2023-11-29—Подача