Изобретение относится к области газовой промышленности, а именно к технике и технологии подготовки углеводородного газа, и может быть использовано в газовой, нефтяной и других отраслях промышленности на адсорбционных установках подготовки углеводородного газа. При подготовке и переработке газа, где применяются адсорбционные процессы, одной из проблем является использование отработанного силикагеля, который образуется при многоцикловой работе адсорберов при осушке и отбензинивании газа. Как правило, выгрузка отработанного силикагеля из адсорбера для замены на новый проводиться через каждые 2400-3000 циклов «адсорбция-регенерация-охлаждение» (в зависимости от физико-химических свойств силикагеля) при подготовке природного газа к транспорту.

Известна адсорбционная установка подготовки углеводородного газа (патент РФ на изобретение №2653023 С1, МПК B01D 53/00. Установка подготовки газа / Сыроватка В.А., Холод В.В., Ясьян Ю.П.; №2017133884; заявл. 28.09.2017; опубл. 04.05.2018, Бюл. №13. - 13 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды содержащей метанол из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником.

Недостатком известной установки является, потеря легких и тяжелых углеводородных компонентов с отработанным силикагелем, и низкая экологическая безопасность в виду того, что осуществляется отвод большей части отработанного силикагеля на полигоны захоронения отходов.

Наиболее близкой по технической сущности и достигаемому результату является адсорбционная установка подготовки углеводородного газа (патент РФ на изобретение №2714651 С1, МПК B01D 53/00. Адсорбционная установка подготовки углеводородного газа / Сыроватка В.А., Ясьян Ю.П., Колесников А.Г., Холод В.В., Сыроватка А. В. / №2019135125, заявл. 31.10.2019; опубл. 18.02.2020, Бюл. №5. - 16 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и первой печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, блок конверсии метанола, вход которого соединен с линией отвода регенерированного метанола из блока регенерации метанола, а выходы соединены с линиями отвода газа стабилизации, пропан-бутановой фракции, стабильного высокооктанового бензина и технической воды, при этом блок конверсии метанола содержит сообщенные между собой через линию отвода регенерированного метанола из блока регенерации метанола буферную емкость метанола блока конверсии метанола, выход из которой через третий насос последовательно соединен с третьим рекуперативным теплообменником, со второй печью блока конверсии метанола и с реактором конверсии метанола, который через линию отвода углеводородного катализата последовательно сообщен с третьим, четвертым рекуперативными теплообменниками и первым водяным холодильником, выход которого соединен с трехфазным сепаратором катализата, линия отвода технической воды которого, подключена совместно к входу дополнительно установленного блока сбора и подготовки воды с линией отвода технической воды с блока регенерации метанола, вход которого подключен совместно к отводу водометанольной смеси от входного сепаратора исходного газа, от сепаратора высокого давления и от фильтра сепаратора газа регенерации, отвод газов стабилизации от трехфазного сепаратора катализата соединен с топливной сетью на собственные нужды, а линия отвода газа рециркуляции через компрессор и четвертый рекуперативный теплообменник сообщена параллельно с верхней и со средней частью реактора конверсии, и линия отвода жидких органических продуктов от трехфазного сепаратора катализата через четвертый насос и пятый рекуперативный теплообменник соединена со средней частью стабилизационной колонны, верхняя часть колонны сообщена со вторым водяным холодильником, второй рефлюксной емкостью, которая соединена с сетью топливного газа и пятым насосом, сообщенным со стабилизационной колонной и линией отвода пропан-бутановой фракции (ПБФ), а нижняя часть стабилизационной колонны через линию отвода стабильного высокооктанового бензина последовательно сообщена со вторым ребойлером, шестым насосом и пятым рекуперативным теплообменником, и с дополнительно установленного блока сбора и подготовки воды, подготовленную воду направляют на собственные нужды или внешним потребителям.

Недостатком известной установки является, потеря легких и тяжелых углеводородных компонентов с отработанным силикагелем вследствие выгрузки отработанного силикагеля для замены без дополнительной очистки, а также низкая экологическая безопасность в виду того, что осуществляется отвод большей части отработанного силикагеля на полигоны захоронения отходов.

Задачей изобретения является усовершенствование установки подготовки газа, позволяющее повысить эксплуатационные характеристики установки.

Техническим результатом является повышение экологической безопасности, а также обеспечение возможности ресурсосбережения установки и получение дополнительного количества углеводородных продуктов - стабильного конденсата, ПБФ и топливного газа, а также подготовленной воды и метанола.

Технический результат достигается тем, что технологическая установка подготовки углеводородного газа, включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и первой печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через первый дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через второй дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после первого регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, блок конверсии метанола, вход которого соединен с линией отвода регенерированного метанола из блока регенерации метанола, а выходы соединены с линиями отвода газа стабилизации, пропан-бутановой фракции, стабильного высокооктанового бензина и технической воды, при этом блок конверсии метанола содержит сообщенные между собой через линию отвода регенерированного метанола из блока регенерации метанола буферную емкость метанола блока конверсии метанола, выход из которой через третий насос последовательно соединен с третьим рекуперативным теплообменником, со второй печью блока конверсии метанола и с реактором конверсии метанола, который через линию отвода углеводородного катализата последовательно сообщен с третьим, четвертым рекуперативными теплообменниками и первым водяным холодильником, выход которого соединен с трехфазным сепаратором катализата, линия отвода технической воды которого, подключена совместно к входу дополнительно установленного блока сбора и подготовки воды с линией отвода технической воды с блока регенерации метанола, вход которого подключен совместно к отводу водометанольной смеси от входного сепаратора исходного газа, от сепаратора высокого давления и от фильтра сепаратора газа регенерации, отвод газов стабилизации от трехфазного сепаратора катализата соединен с топливной сетью на собственные нужды, а линия отвода газа рециркуляции через компрессор и четвертый рекуперативный теплообменник сообщена параллельно с верхней и со средней частью реактора конверсии, и линия отвода жидких органических продуктов от трехфазного сепаратора катализата через четвертый насос и пятый рекуперативный теплообменник соединена со средней частью стабилизационной колонны, верхняя часть колонны сообщена со вторым водяным холодильником, второй рефлюксной емкостью, которая соединена с сетью топливного газа и пятым насосом, сообщенным со стабилизационной колонной и линией отвода пропан-бутановой фракции (ПБФ), а нижняя часть стабилизационной колонны через линию отвода стабильного высокооктанового бензина последовательно сообщена со вторым ребойлером, шестым насосом и пятым рекуперативным теплообменником, и с дополнительно установленного блока сбора и подготовки воды, подготовленную воду направляют на собственные нужды или внешним потребителям, при этом на технологической установке подготовки углеводородного газа на линии отвода стабильного высокооктанового бензина имеется линия отвода в РП стабильного конденсата с первым запорным клапаном, а выход шестого насоса соединен через второй регулирующий клапан с байпасной линией стабильного высокооктанового бензина, которая сообщена с линией отвода стабильного высокооктанового бензина из резервуарного парка бензина, на которой установлен третий регулирующий клапан, через общую линию смешения стабильного высокооктанового бензина, которая соединена последовательно с седьмым насосом, вторым запорным клапаном, линией отвода подготовленного газа, на которой установлен третий запорный клапан перед первым фильтрующим устройством, и адсорберами, которые также через линию отвода подготовленного газа соединены с линией отвода углеводородной смеси от адсорберов, с помощью которой последовательно соединены четвертый запорный клапан, восьмой насос, пятый запорный клапан и вход четвертого насоса, при этом дополнительно установлен блок получения и хранения азота, который имеет два выхода, первый выход соединен последовательно через линию поддержания давления в адсорберах с четвертым регулирующим клапаном и линией подачи газа охлаждения, на которой установлен шестой запорный клапан перед фильтром-сепаратором и которая соединена через пятый регулирующий клапан с факельным коллектором, а второй выход через линию подачи азота на регенерацию соединен последовательно с седьмым запорным клапаном и линией отвода газа охлаждения перед вторым фильтрующем устройством, а вход блока получения и хранения азота соединен последовательно через линию отвода азота после сепарации, с установленным восьмым запорным клапаном и с линией отработанного газа регенерации, на которой установлен девятый запорный клапан перед соединением с линией подачи исходного газа.

Как правило, отработанный силикагель после выгрузки из адсорберов в основном транспортируется на полигоны для захоронения твердых отходов, что приводит к потерям природных ресурсов. В отработанном силикагеле содержится достаточное количество жидких углеводородов и в меньшей степени газообразных. Их безвозвратные потери в составе отработанного силикагеля на полигонах для захоронения твердых отходов указывают на нерациональное использование природных ресурсов. При этом присутствие тяжелых и легких углеводородов в отработанном силикагели на полигонах для захоронения твердых отходов оказывает вредное воздействие на окружающую среду.

Также согласно известных технических решений, небольшая часть отработанного силикагеля используется для изготовления дорожных покрытий и строительных блоков. Присутствие тяжелых и легких углеводородов в отработанном силикагели не дает возможности максимально использовать отработанный силикагель при строительстве дорог и производственных зданий по причине выделения углеводородов в окружающую среду. Поэтому в целом необходима дополнительная чистка - дезактивация отработанного силикагеля перед его выгрузкой.

Полученный в блоке конверсии метанола высокооктановый бензин, предлагается использовать в качестве десорбера, дезактиватора отработанного силикагеля, который при температуре 70-100°С десорбирует максимальное количество углеводородов перед выгрузкой силикагеля, а пропуск азота с температурой 300-350°С позволит максимально удалить десорбент с примесью десорбированных жидких и газообразных углеводородов.

Дополнительная очистка отработанного силикагеля на адсорбционной технологической установке подготовки углеводородного газа даст возможность прекратить отгрузку отработанного силикагеля на полигоны захоронения отходов. Снабжение установки дополнительными линиями подачи высокооктанового бензина в адсорберы (байпасная линия стабильного высокооктанового бензина, линия отвода стабильного высокооктанового бензина из резервуарного парка бензина, общая линия смешения стабильного высокооктанового бензина), позволят провести жидкофазную десорбцию углеводородов поглощенных силикагелем, с целью выработки дополнительной продукции - стабильного конденсата, ПБФ и топливного газа. А для полного удаления жидкого десорбента с примесью десорбированных углеводородов из отработанного силикагеля применяются дополнительные линии подачи и отвода азота (линия поддержания давления в адсорберах, линия подачи азота на регенерацию, линия отвода азота после сепарации), что также позволит выработать дополнительно стабильный конденсат, топливный газ, а также подготовленную воду и метанол. В целом это повысит экологическую безопасность и обеспечить ресурсосбережение.

Таким образом, совокупность предлагаемых признаков позволит обеспечить ресурсосбережение и экологичность установки, а также увеличит выход продукции, за счет очистки отработанного силикагеля.

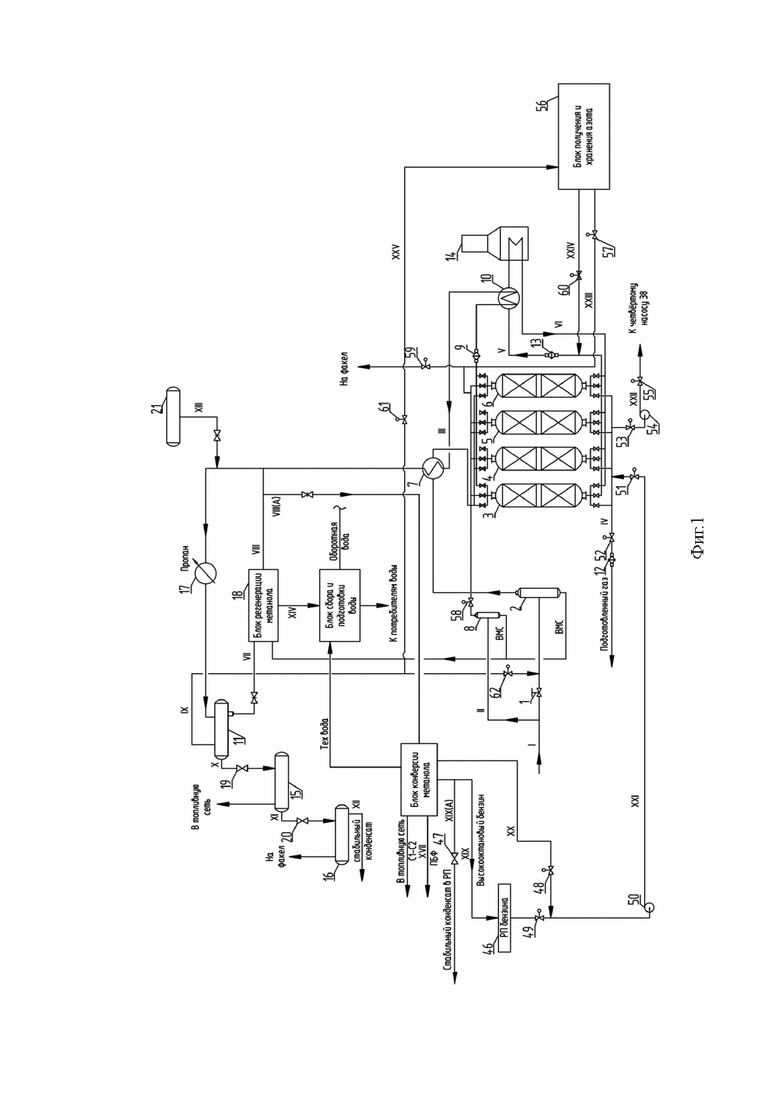

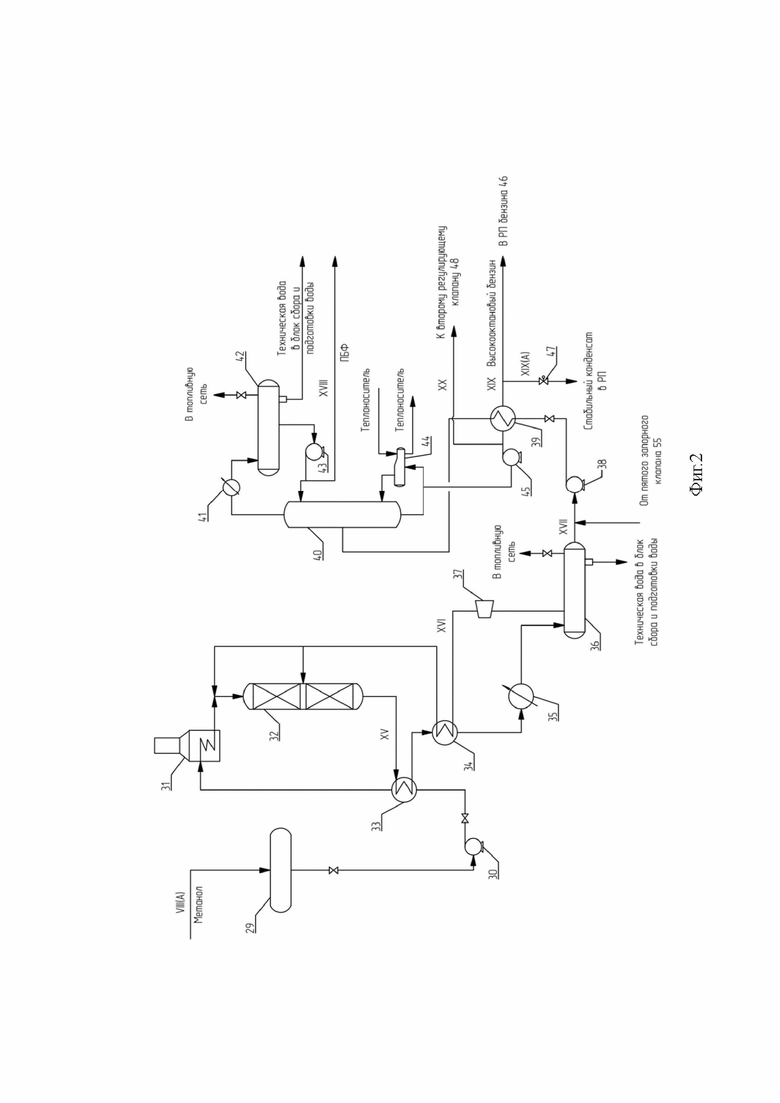

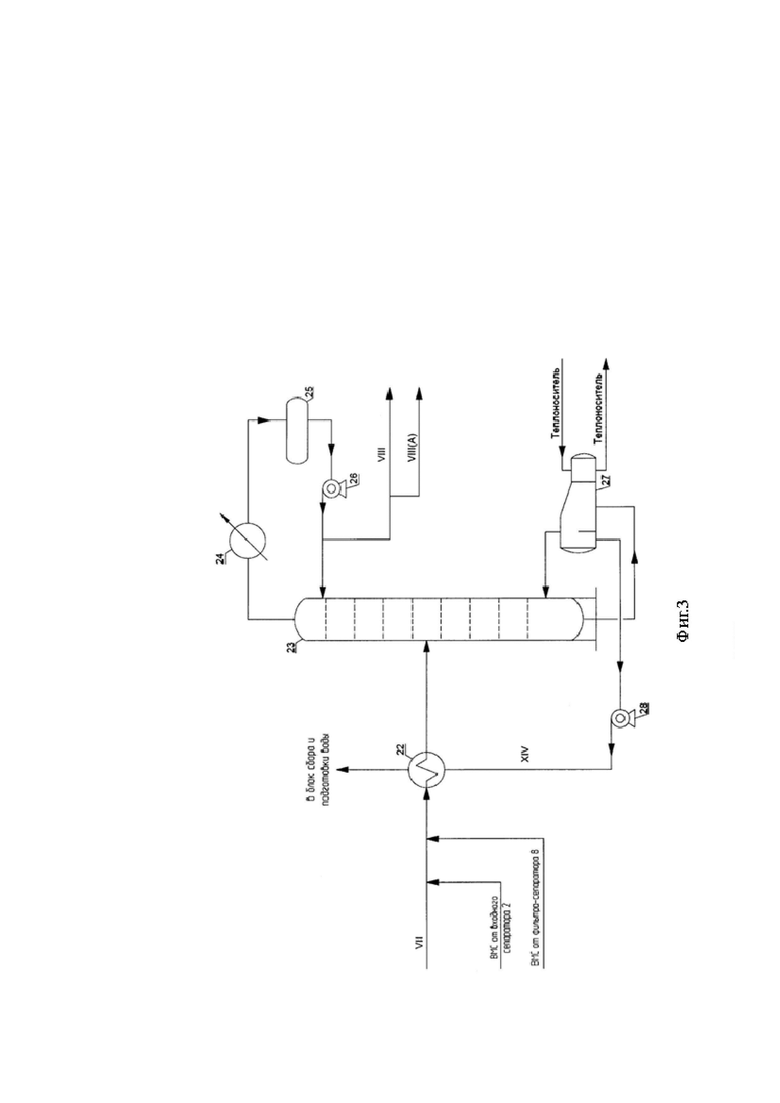

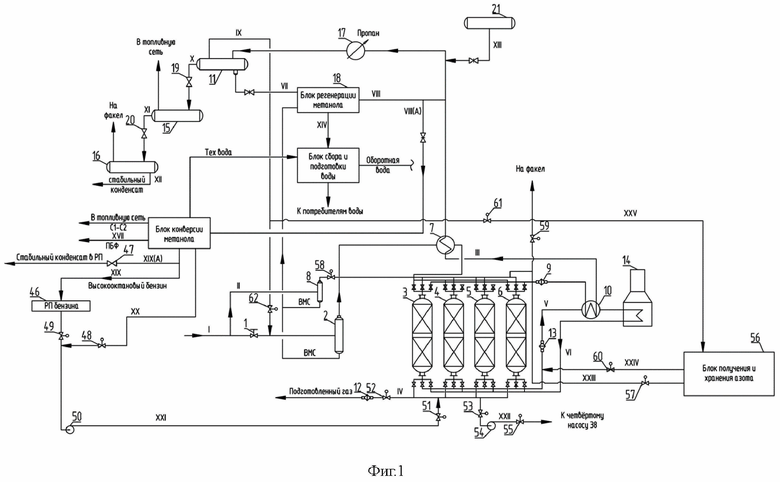

На фиг. 1 представлена блок-схема технологической установки подготовки углеводородного газа, на фиг. 2 - блок конверсии метанола, на фиг. 3 - блок регенерации метанола.

Адсорбционная установка подготовки углеводородного газа содержит регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один - в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена с входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с фильтрующим устройством 12. Линия подачи газа охлаждения II соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором 8. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена с 2 фильтрующим устройством 13, вторым рекуперативным теплообменником 10 и первой печью 14, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с фильтрующим устройством 9, вторым рекуперативным теплообменником 10, первым рекуперативным теплообменником 7, пропановым холодильником 17 и сепаратором высокого давления 11. Линия отвода отработанного газа регенерации IX из сепаратора высокого давления 11 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата X из сепаратора высокого давления 11 через дроссель 19 соединена с сепаратором среднего давления 15. Линия отвода газового конденсата XI из сепаратора среднего давления 15 через дроссель 20 соединена с сепаратором низкого давления 16, выход из которого соединен с линией отвода стабильного конденсата XII. Линия подачи метанола XIII из подпиточной емкости 21 соединена с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым теплообменником 17. Основная линия отвода ВМС VII, из сепаратора высокого давления 11, и вспомогательные линии отвода ВМС из входного сепаратора 2 и фильтра сепаратора 8 совместно соединены с установленным в блоке регенерации метанола 18, входным рекуперативным теплообменником 22, выход из которого соединен со средней частью ректификационной колонны 23, верхняя ее часть сообщена с аппаратом воздушного охлаждения 24, рефлюксной емкостью 25 и первым насосом 26, сообщенным с ректификационной колонной 23 и линией отвода регенерированного метанола VIII, которая соединена с линией отвода насыщенного газа регенерации III между пропановым холодильником 17 и рекуперативным теплообменником 7, а нижняя часть ректификационной колонны 23 через линию отвода технической воды XIV последовательно сообщена с ребойлером 27, вторым насосом 28, входным рекуперативным теплообменником 22 и блоком сбора и подготовки воды. Линия отвода регенерированного метанола VIII дополнительно соединена с буферной емкостью метанола 29 блока конверсии метанола, выход которой последовательно соединен с третьим насосом 30, третьим теплообменником 33 и второй печью 31 блока конверсии метанола, выход которой соединен с реактором конверсии метанола 32, который через линию отвода углеводородного катализата XV последовательно сообщен с третьим и четвертым рекуперативными теплообменниками 33, 34 и первым водяным холодильником 35 для подачи в них горячего углеводородного катализата, выход первого водяного холодильника 35 соединен с трехфазным сепаратором катализата 36, из которого линия отвода технической воды соединена с блоком сбора и подготовки воды, отвод газов стабилизации соединен с топливной сетью на собственные нужды, линия отвода газа рециркуляции XVI через компрессор 37 и четвертый рекуперативный теплообменник 34 сообщена параллельно с верхней и со средней частью реактора конверсии, а линия отвода жидких органических продуктов XVII соединена через четвертый насос 38 с пятым рекуперативным теплообменником 39, выход из которого соединен со средней частью стабилизационной колонны 40, верхняя ее часть сообщена со вторым водяным холодильником 41, второй рефлюксной емкостью 42, с отводом газов стабилизации на собственные нужды, и пятым насосом 43, сообщенным со стабилизационной колонной 40 и линией отвода пропан-бутановой фракции XVIII в резервуарный парк, а нижняя часть стабилизационной колонны 40 через линию отвода стабильного высокооктанового бензина XIX последовательно сообщена со вторым ребойлером 44, шестым насосом 45, пятым рекуперативным теплообменником 39 и резервуарным парком бензина 46, при этом на линии отвода стабильного высокооктанового бензина XIX имеется линия отвода в РП стабильного конденсата XIX (А) с первым запорным клапаном 47, а выход шестого насоса 45, через второй регулирующий клапан 48, соединен с байпасной линией стабильного высокооктанового бензина XX, которая объединена с линией отвода стабильного высокооктанового бензина из резервуарного парка XIX, с установленным третьим регулирующим клапаном 49, в общую линию смешения стабильного высокооктанового бензина XXI, через которую последовательно соединены седьмой насосос 50, второй запорный клапан 51, линия отвода подготовленного газа IV, на которой установлен третий запорный клапан 52 перед первым фильтрующим устройством 12 и которая соединена с адсорберами 3-6, которые через линию отвода подготовленного газа IV соединены с линией отвода углеводородной смеси от адсорберов XXII, через которую последовательно соединены четвертый запорный клапан 53, восьмой насос 54, пятый запорный клапан 55 и вход четвертого насос 38.

Дополнительно установленный блок получения и хранения азота 56, имеет два выхода, первый выход соединен через линию поддержания давления в адсорберах XXIII с четвертым регулирующим клапаном 57 и линией подачи газа охлаждения II, на которой установлен шестой запорный клапан 58 перед фильтром-сепаратором 8 и которая соединена через пятый регулирующий клапан 59 с факельным коллектором, а второй выход через линию подачи азота на регенерацию XXIV соединен последовательно с седьмым запорным клапаном 60 и линией отвода газа охлаждения V перед вторым фильтрующем устройством 13, а вход блока получения и хранения азота 56 соединен через линию отвода азота после сепарации XXV, на которой установлен восьмой запорный клапан 61 с линией отработанного газа регенерации IX, на которой установлен девятый запорный клапан 62 перед соединением с линией подачи исходного газа I.

Установка работает следующим образом: исходный газ с давлением 6,4 МПа и температурой 20°С в количестве 1900000 нм3/ч и с плотностью 0,699 кг/м3 поступает на установку подготовки газа. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 113400 кг/ч для проведения процессов регенерации и охлаждения.

По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до давления 6,1 МПа, объединяется с отработанным газом регенерации из линии отвода отработанного газа регенерации IX, выходящим из сепаратора высокого давления 11 и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную ВМС в количестве 40...60 кг/ч и направить в блок конверсии метанола. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3,4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 - в цикле охлаждения. Исходный газ по линии подачи исходного газа I проходит сверху вниз через адсорберы 3, 4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°С. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3, 4 поступает в первое фильтрующее устройство 12, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенерации и далее - охлаждения. В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II с расходом 113400 кг/ч проходит фильтр-сепаратор 8, где отделяется капельная ВМС с расходом 5…10 кг/ч в блок регенерации метанола, и поступает в адсорбер 5 сверху вниз.

После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через второе фильтрующее устройство 13, второй рекуперативный теплообменник 10, где происходит нагрев потоком газа проходящим через линию отвода насыщенного газа регенерации III, и направляется в первую печь 14. Нагретый до температуры 260°С (температурный режим печи зависит от вида адсорбента и избыточного давления режима регенерации) газ по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 6 на регенерацию адсорбента. Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит третье фильтрующее устройство 9, второй и первый рекуперативный теплообменники 10 и 7.

Во время работы установки, перед тем как снижать температуру насыщенного газа регенерации в пропановом холодильнике 17, проводят аналитический контроль содержания воды в насыщенном газе регенерации для определения температуры гидратообразования. Например, при содержании в насыщенном газе регенерации 0,87% масс., воды, что соответствует расходу 990,8 кг/ч воды при расходе газа регенерации 113395 кг/ч, температура гидратообразования насыщенного газа регенерации составляет 11°С. Выработка стабильного конденсата при температуре 11°С насыщенного газа регенерации составляет 8679 кг/ч. Для понижения температуры насыщенного газа регенерации до минус 15°С с целью увеличения выработки углеводородного конденсата, в поток насыщенного газа регенерации необходимо подавать ингибитор гидратообразования - метанол, в количестве 888,2 кг/ч. Метанол предотвратит образование гидратов при температуре насыщенного газа регенерации минус 15°С. Понижение температуры насыщенного газа регенерации (с содержанием воды 0,87% масс.) до минус 15°С увеличит выработку стабильного конденсата на 23% и составит 10680 кг/ч с давлением насыщенных паров не более 500…700 мм рт.ст при 38°С по ГОСТу Р 54389 «Конденсат газовый стабильный».

После подачи концентрированного метанола по линии подачи метанола XIII (первоначально метанол подается из подпиточной емкости 21) в количестве 888,2 кг/ч в поток насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 17, насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в пропановый холодильник 17 на охлаждение до температуры минус 15°С, а затем в сепаратор высокого давления 11, где от насыщенного газа регенерации отделяются ВМС, поступающая в блок регенерации метанола, в количестве 1827,2 кг/ч с содержанием метанола 43,7% масс., и углеводородный конденсат в количестве 11770 кг/ч. Отработанный газ регенерации по линии отвода отработанного газа регенерации IX из сепаратора высокого давления 11 с расходом 100800 кг/ч объединяется с основным потоком газа по линии подачи исходного газа I, после регулирующего клапана 1.

ВМС по линии отвода водометальной смеси VII из сепаратора высокого давления 11 с содержанием метанола 43,7% масс, в количестве 1827,2 кг/ч и температурой минус 15°С поступает в блок регенерации метанола 18, с целью восстановления высококонцентрированного метанола (94% масс.) из ВМС, в котором проходит через входной рекуперативный теплообменник 22, где нагревается до температуры 18,4°С и поступает в среднюю часть ректификационной колонны 23, сверху колонны отводятся пары метанола с температурой 74°С и давлением 0,1 МПа и поступают в аппарат воздушного охлаждения 24, в котором пары метанола охлаждаются до температуры 20°С и далее жидкостной поток регенерированного метанола поступает в рефлюксную емкость 25, откуда первым насосом 26 часть потока регенерированного метанола подается на верх колонны 23 в качестве орошения, а балансовое количество регенерированного метанола по линии отвода регенерированного метанола VIII поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 17 и рекуперативным теплообменником 7. При этом блок регенерации метанола 18 обеспечивает бесперебойную подачу высококонцентрированного метанола (94% масс.) в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом, предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 21.

Снизу колонны 23 кубовый остаток с давлением 0,12 МПа поступает в ребойлер 27, в котором нагревается до температуры 104°С. Паровая фаза из ребойлера 27 подается в кубовую часть колонны 23 для поддержания ее температурного режима, а жидкостной поток технической воды по линии отвода технической воды XIV последовательно соединен с вторым насосом 28 и входным рекуперативным теплообменником 22, в котором отдает тепло потоку технической воды по линии отвода технической воды VII из сепаратора высокого давления 11 и с температурой 20°С отводится в блок сбора и подготовки воды. В случае вывода в резерв, ремонт и т.д. блока регенерации метанола 18 ВМС из сепаратора высокого давления 11 утилизируется в технологических печах, которые не указаны. Нестабильный газовый конденсат по линии отвода газового конденсата X из сепаратора высокого давления 11 с расходом 11770 кг/ч проходит через дроссель 19, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата X со снижением температуры до минус 21,5°С и поступает в сепаратор среднего давления 15, где поддерживается давление 0,7 МПа.

В сепараторе среднего давления 15 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившиеся при этом газ дегазации (легкие углеводороды) с расходом 690 кг/ч направляются в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата XI из сепаратора среднего давления 15 в количестве 11080 кг/ч проходит через дроссель 20, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата XI со снижением температуры до минус 27°С и поступает в сепаратор низкого давления 16, где поддерживается давление 0,15 МПа для окончательной дегазации (стабилизации). Выделившийся при этом газ дегазации с расходом 400 кг/ч сбрасывается на факел, а поток стабильного конденсата по линии отвода стабильного конденсата XII из сепаратора низкого давления 16 с расходом 10680 кг/ч подается в резервуарный парк стабильного конденсата на хранение. Вследствие поступления ВМС с исходным газом из магистральных газопроводов на установку, предусмотрен отвод дополнительного полученного балансового количества регенерированного метанола VIII(A) в блок конверсии метанола от линии отвода регенерированного метанола VIII. В случае не работы блока конверсии метанола (ремонт, аварийная остановка) метанол утилизируется в технологических печах, которые не указаны.

Метанол с расходом 200 кг/ч и температурой 20°С по линии отвода регенерированного метанола VIII(A) подается в буферную емкостью метанола 29, далее третьим насосом 30 подается в количестве 200 кг/ч последовательно в третий рекуперативный теплообменник 33, и вторая печь блока конверсии метанола 31, где нагревается до температуры 200°С и 360°С соответственно, и далее подается в реактор конверсии метанола 32 состоящий из модулей частичной конверсии при температуре 360°С и полной конверсии при температуре 370°С и давлении 2,0 МПа. Тепловой режим регулируется рециркуляцией углеводородного газа, указанного ниже. В реакторе конверсии метанола 32 осуществляется каталитическое превращение метилового спирта в компоненты моторного топлива. Продукты реакции (катализат) с температурой 370°С из реактора конверсии метанола 32 выводятся по линии отвода углеводородного катализата XV, последовательно охлаждаются в третьем и четвертом рекуперативных теплообменниках 33, 34 до 100°С и первом водяном холодильнике 35 до 40…5°С и разделяются в трехфазном сепараторе катализата 36, где поддерживается давление 1,5 МПа. Газ из трехфазного сепаратора катализата 36, сбрасывается в топливную сеть на собственные нужды в количестве 5,9 кг/ч, а для углубления переработки сырья и регулирования качества продукта в схеме используется рецикл, циркулирующий газ сепарации XVI, подается с помощью циркуляционного компрессора 37 через четвертый рекуперативный теплообменник 34 с температурой 150°С параллельно двумя вводами в количестве 1300 кг/ч в верхнюю и в количестве 2000 кг/ч в среднюю часть реактора конверсии метанола 32. Жидкий конденсат расслаивается и отстаивается в трехфазном сепараторе катализата 36, водный слой в количестве 117,8 кг/ч направляется в блок сбора и подготовки воды, а жидкие органические продукты четвертым насосом 38 направляются на предварительный подогрев в пятый рекуперативный теплообменник 39, где нагревается до температуры 90°С и поступает в среднюю часть стабилизационной колонны 40, работающей при давлении 0,8 МПа, сверху колонны отводится газовая фаза с температурой 66°С и поступает во второй водяной холодильник 41, где охлаждается до температуры 35…40°С, и далее во вторую рефлюксную емкость 42, откуда газ сбрасывается в топливную сеть на собственные нужды в количестве 2,5 кг/ ч, а жидкостной поток ПБФ пятым насосом 43 частично подается на верх колонны 40 в качестве орошения, а балансовое количество 14,6 кг/ч пропан-бутановой фракции XVIII подается в резервуарный парк. Снизу колонны 40 кубовый остаток с давлением 0,9 МПа поступает во второй ребойлер 44, в котором нагревается до температуры 130°С. Паровая фаза из второго ребойлера 44 подается в кубовую часть колонны 40 для поддержания ее температурного режима, а жидкостной поток стабильного высокооктанового бензина XIX последовательно соединен с шестым насосом 45 и пятым рекуперативным теплообменником 39, в котором отдает тепло потоку жидких органических продуктов XVII и далее отводится в резервуарный парк в количестве 61,7 кг/ч с с температурой 30°С.

Далее после 2400-3000 отработанных циклов «адсорбция-регенерация-охлаждение» (в зависимости от физико-химических свойств силикагеля) технологическую установку подготовки газа переводят в режим очистки силикагеля перед выгрузкой отработанного силикагеля, для этого прекращается подача исходного газа, для чего закрывают регулирующий клапан 1, закрывают запорные клапаны 58, 62 и прекращается отвод подготовленного газа закрытием запорного клапана 52, после чего снижают давление в адсорберах 3-6, во входном сепараторе 2, сепараторе высокого давления 11, печи 14, во втором фильтрующем устройстве 13, третьем фильтрующем устройстве 9, пропановом холодильнике 17, первом рекуперативном теплообменнике 7, втором рекуперативном теплообменнике 10 и технологических линиях между указанным оборудованием до 0,2 МПа, с отводом углеводородного газа на факел через пятый регулирующий клапан 59, а затем проводят технологические операции для проведения дезактивации силикагеля, а именно:

организовывают подачу стабильного высокооктанового бензина в адсорберы (3-6) от резервуарного парка 46 с температурой 30°С по линии отвода стабильного высокооктанового бензина из резервуарного парка XIX и по байпасной линии стабильного высокооктанового бензина XX от колонны стабилизации с температурой 130°С, через регулирующие клапана 49 и 48 соответственно, с помощью которых в линии смешения стабильного высокооктанового бензина XXI поддерживается температура 70-80°С и далее насосом 50 стабильный высокооктановый бензин с температурой 70-80°С подается через второй запорный клапан 51 и линию отвода подготовленного газа IV, которая третьим запорным клапаном 52 закрыта от основного коллектора подготовленного газа, в адсорберы (3-6) до полного заполнения. После заполнения адсорберов (3-6) стабильным высокооктановым бензином проводят выдержку под давлением 0,2 МПа при температуре 70-80°С в течении 2-3часов для максимальной жидкофазной десорбции поглощенных силикагелем в стадии десорбции углеводородов и затем производят откачку образовавшейся смеси десорбента и десорбированных углеводородов из адсорберов (3-6) последовательно по линии отвода подготовленного газа IV и линии отвода углеводородной смеси от адсорбера XXII через четвертый запорный клапан 53 восьмым насосом 54 в стабилизационную колонну 40 через пятый запорный клапан 55, четвертый насос 38 и пятый рекуперативный теплообменник 39. В стабилизационной колонне 40 происходит разделение углеводородной смеси на газообразные углеводороды до С4 и жидкие углеводороды до С5+ - стабильный конденсат. После теплообменника 39 смесь нагревается до температуры 100°С потоком стабильного конденсата, который охлаждается до температуры 30°С и подается в РП стабильного конденсата по линии отвода в РП стабильного конденсата XIX(А) через первый запорный клапан 47. Сверху колонны отводится газовая фаза с температурой 66°С и поступает во второй водяной холодильник 41, где охлаждается до температуры 35…40°С, и далее во вторую рефлюксную емкость 42, откуда газ сбрасывается в топливную сеть на собственные нужды в количестве 0,5 кг/ ч, а жидкостной поток ПБФ пятым насосом 43 частично подается на верх колонны 40 в качестве орошения, а балансовое количество 0,1 кг/ч пропан-бутановой фракции XVIII подается в резервуарный парк.

Для поддержания избыточного давления в адсорберах 3-6, при заполнении и сливе высокооктанового бензина из дополнительно установленного блока получения и хранения азота 56 в адсорберы подается азот по линии поддержания давления в адсорберах XXIII через четвертый регулирующий клапан 57 и линию подачи газа охлаждения II, которая отсекается шестым запорным клапаном 58 от фильтра-сепаратора, а для сброса избыточного давления от адсорберов (3-6) осуществляется сброс паров на факел через пятый регулирующий клапан 59.

Далее для удаления десорбента с примесью десорбированных углеводородов и ВМС из силикагеля подают в адсорберы 3-6 азот с давлением 0,2 МПа из дополнительно установленного блока получения и хранения азота 56 по линии подачи азота на регенерацию XXIV через седьмой запорный клапан 60, линию отвода газа охлаждения V и печь 14, в которой азот нагревается до температуры 300°С и по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 3-6 каждый отдельно на очистку силикагеля от десорбента с примесью десорбированных углеводородов. Насыщенный азот по линии отвода насыщенного газа регенерации III после адсорберов 3-6 каждого по отдельности последовательно проходит третье фильтрующее устройство 9, второй и первый рекуперативные теплообменники 10 и 7 по байпасным линиям (не показаны) и далее в пропановый холодильник 17 на охлаждение до температуры максимальной конденсации жидких углеводородов и ВМС. Затем охлажденная смесь подается в сепаратор высокого давления 11, где происходит разделение жидкой фазы от отработанного азота. Отработанный азот последовательно через линию отвода отработанного газа регенерации IX из сепаратора высокого давления 11 с расходом 40800 кг/ч и давлением 0,2 МПа, линию подачи азота XXV и через восьмой запорный клапан 61 подается в блок получения и хранения азота 56 для повторного использования.

ВМС по линии отвода водометальной смеси VII из сепаратора высокого давления 11 с содержанием метанола 43,7% масс, в количестве 500 кг/ч и температурой минус 0°С поступает в блок регенерации метанола 18, с целью восстановления высококонцентрированного метанола (94% масс.) из ВМС, в котором проходит через входной рекуперативный теплообменник 22, где нагревается до температуры 18,4°С и поступает в среднюю часть ректификационной колонны 23, сверху колонны отводятся пары метанола с температурой 74°С и давлением 0,1 МПа и поступают в аппарат воздушного охлаждения 24, в котором пары метанола охлаждаются до температуры 20°С и далее жидкостной поток регенерированного метанола поступает в рефлюксную емкость 25, откуда первым насосом 26 часть потока регенерированного метанола подается на верх колонны 23 в качестве орошения, а балансовое количество регенерированного метанола по линии отвода регенерированного метанола VIII поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 17 и рекуперативным теплообменником 7. При этом блок регенерации метанола 18 обеспечивает бесперебойную подачу высококонцентрированного метанола (94% масс.) в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом, предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 21.

Снизу колонны 23 кубовый остаток с давлением 0,12 МПа поступает в ребойлер 27, в котором нагревается до температуры 104°С. Паровая фаза из ребойлера 27 подается в кубовую часть колонны 23 для поддержания ее температурного режима, а жидкостной поток технической воды по линии отвода технической воды XIV последовательно соединен с вторым насосом 28 и входным рекуперативным теплообменником 22, в котором отдает тепло потоку технической воды по линии отвода технической воды VII из сепаратора высокого давления 11 и с температурой 20°С отводится в блок сбора и подготовки воды. В случае вывода в резерв, ремонт и т.д. блока регенерации метанола 18 ВМС из сепаратора высокого давления 11 утилизируется в технологических печах, которые не указаны.

Нестабильный газовый конденсат по линии отвода газового конденсата X из сепаратора высокого давления 11 с расходом 7000 кг/ч проходит через дроссель 19, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата X со снижением температуры до минус 1°С и поступает в сепаратор среднего давления 15, где поддерживается давление 0,1 МПа.

В сепараторе среднего давления 15 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившиеся при этом газ дегазации (легкие углеводороды) с расходом 30 кг/ч направляются в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата XI из сепаратора среднего давления 15 в количестве 6970 кг/ч проходит через дроссель 20, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата XI со снижением температуры до минус 2°С и поступает в сепаратор низкого давления 16, где поддерживается давление 0,05 МПа для окончательной дегазации (стабилизации). Выделившийся при этом газ дегазации с расходом 10 кг/ч сбрасывается на факел, а поток стабильного конденсата по линии отвода стабильного конденсата XII из сепаратора низкого давления 16 с расходом 6960 кг/ч подается в резервуарный парк стабильного конденсата на хранение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2023 |

|

RU2830269C1 |

| Адсорбционная установка очистки природного газа | 2023 |

|

RU2821526C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| Адсорбционная установка очистки углеводородного газа | 2023 |

|

RU2821527C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2023 |

|

RU2831647C1 |

| Адсорбционная установка подготовки углеводородного газа с блоком ГФУ | 2024 |

|

RU2836511C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ И ОТБЕНЗИНИВАНИЯ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2803501C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2813542C2 |

Изобретение относится к области газовой промышленности, а именно к технике и технологии подготовки углеводородного газа, и может быть использовано в газовой, нефтяной и других отраслях промышленности на адсорбционных установках подготовки углеводородного газа. Описана технологическая установка подготовки углеводородного газа, в которой на линии отвода стабильного высокооктанового бензина имеется линия отвода в резервуарный парк стабильного конденсата с первым запорным клапаном, а выход шестого насоса соединен через второй регулирующий клапан с байпасной линией стабильного высокооктанового бензина, которая сообщена с линией отвода стабильного высокооктанового бензина из резервуарного парка бензина, на которой установлен третий регулирующий клапан, через общую линию смешения стабильного высокооктанового бензина, которая соединена последовательно с седьмым насосом, вторым запорным клапаном, линией отвода подготовленного газа, на которой установлен третий запорный клапан перед первым фильтрующим устройством и адсорберами, которые также через линию отвода подготовленного газа соединены с линией отвода углеводородной смеси от адсорберов, с помощью которой последовательно соединены четвертый запорный клапан, восьмой насос, пятый запорный клапан и вход четвертого насоса, при этом дополнительно установлен блок получения и хранения азота, который имеет два выхода, первый выход соединен последовательно через линию поддержания давления в адсорберах с четвертым регулирующим клапаном и линией подачи газа охлаждения, на которой установлен шестой запорный клапан перед фильтром-сепаратором и которая соединена через пятый регулирующий клапан с факельным коллектором, а второй выход через линию подачи азота на регенерацию соединен последовательно с седьмым запорным клапаном и линией отвода газа охлаждения перед вторым фильтрующем устройством, а вход блока получения и хранения азота соединен последовательно через линию отвода азота после сепарации, с установленным восьмым запорным клапаном и с линией отработанного газа регенерации, на которой установлен девятый запорный клапан перед соединением с линией подачи исходного газа. Технический результат - повышение экологической безопасности, а также обеспечение возможности ресурсосбережения установки и получение дополнительного количества углеводородных продуктов - стабильного конденсата, ПБФ и топливного газа, а также подготовленной воды и метанола. 3 ил.

Технологическая установка подготовки газа, включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и первой печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через первый дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через второй дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после первого регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода водометанольной смеси из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией отвода насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, блок конверсии метанола, вход которого соединен с линией отвода регенерированного метанола из блока регенерации метанола, а выходы соединены с линиями отвода газа стабилизации, пропан-бутановой фракции, стабильного высокооктанового бензина и технической воды, при этом блок конверсии метанола содержит сообщенные между собой через линию отвода регенерированного метанола из блока регенерации метанола буферную емкость метанола блока конверсии метанола, выход из которой через третий насос последовательно соединен с третьим рекуперативным теплообменником, со второй печью блока конверсии метанола и с реактором конверсии метанола, который через линию отвода углеводородного катализата последовательно сообщен с третьим, четвертым рекуперативными теплообменниками и первым водяным холодильником, выход которого соединен с трехфазным сепаратором катализата, линия отвода технической воды которого подключена совместно к входу дополнительно установленного блока сбора и подготовки воды с линией отвода технической воды с блока регенерации метанола, вход которого подключен совместно к отводу водометанольной смеси от входного сепаратора исходного газа, от сепаратора высокого давления и от фильтра сепаратора газа регенерации, отвод газов стабилизации от трехфазного сепаратора катализата соединен с топливной сетью на собственные нужды, а линия отвода газа рециркуляции через компрессор и четвертый рекуперативный теплообменник сообщена параллельно с верхней и со средней частью реактора конверсии, и линия отвода жидких органических продуктов от трехфазного сепаратора катализата через четвертый насос и пятый рекуперативный теплообменник соединена со средней частью стабилизационной колонны, верхняя часть колонны сообщена со вторым водяным холодильником, второй рефлюксной емкостью, которая соединена с сетью топливного газа и пятым насосом, сообщенным со стабилизационной колонной и линией отвода пропан-бутановой фракции (ПБФ), а нижняя часть стабилизационной колонны через линию отвода стабильного высокооктанового бензина последовательно сообщена со вторым ребойлером, шестым насосом и пятым рекуперативным теплообменником, и с дополнительно установленного блока сбора и подготовки воды подготовленную воду направляют на собственные нужды или внешним потребителям, отличающаяся тем, что на технологической установке подготовки углеводородного газа на линии отвода стабильного высокооктанового бензина имеется линия отвода в РП стабильного конденсата с первым запорным клапаном, а выход шестого насоса соединен через второй регулирующий клапан с байпасной линией стабильного высокооктанового бензина, которая сообщена с линией отвода стабильного высокооктанового бензина из резервуарного парка бензина, на которой установлен третий регулирующий клапан, через общую линию смешения стабильного высокооктанового бензина, которая соединена последовательно с седьмым насосом, вторым запорным клапаном, линией отвода подготовленного газа, на которой установлен третий запорный клапан перед первым фильтрующим устройством, и адсорберами, которые также через линию отвода подготовленного газа соединены с линией отвода углеводородной смеси от адсорберов, с помощью которой последовательно соединены четвертый запорный клапан, восьмой насос, пятый запорный клапан и вход четвертого насоса, при этом дополнительно установлен блок получения и хранения азота, который имеет два выхода, первый выход соединен последовательно через линию поддержания давления в адсорберах с четвертым регулирующим клапаном и линией подачи газа охлаждения, на которой установлен шестой запорный клапан перед фильтром-сепаратором и которая соединена через пятый регулирующий клапан с факельным коллектором, а второй выход через линию подачи азота на регенерацию соединен последовательно с седьмым запорным клапаном и линией отвода газа охлаждения перед вторым фильтрующем устройством, а вход блока получения и хранения азота соединен последовательно через линию отвода азота после сепарации, с установленным восьмым запорным клапаном и с линией отработанного газа регенерации, на которой установлен девятый запорный клапан перед соединением с линией подачи исходного газа.

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 2020 |

|

RU2750696C1 |

| WO 2006024030 A3, 02.03.2006 | |||

| US 3026682 A1, 27.03.1962. | |||

Авторы

Даты

2024-03-06—Публикация

2023-10-12—Подача