Изобретение относится к области газовой промышленности, а именно к технике и технологии подготовки углеводородного газа, и может быть использовано в газовой, нефтяной и других отраслях промышленности на адсорбционных установках подготовки углеводородного газа. При очистке газа, где применяются адсорбционные процессы, одной из проблем является использование отработанного силикагеля, который образуется при цикловой работе адсорберов при осушке и отбензинивании газа. Как правило, выгрузка отработанного силикагеля из адсорбера для замены на новый проводиться через каждые 2400-3000 циклов «адсорбция-регенерация-охлаждение» (в зависимости от физико-химических свойств силикагеля) при подготовке природного газа к транспорту.

Известна установка подготовки углеводородного газа (патент РФ на изобретение №2470865 С2, МПК C01G 5/00, B01D 53/00, F25J 3/00. Способ подготовки углеводородного газа и установка для его осуществления / Аджиев А.Ю., Аристович Ю.В., Килинник А.В., Дмитриев А.С., Черноскутов А.П.; №2011112212/05; заявл. 30.03.2011; опубл. 27.12.2012, Бюл. №36. - 9 с.), включающая блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды содержащей метанол, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента соединены с блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата, при этом отвод газов стабилизации соединен с дополнительно установленным блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом отработанного газа регенерации, или с отводом подготовленного газа.

Недостатком известной установки является, потеря легких и тяжелых углеводородных компонентов с отработанным силикагелем, и низкая экологическая безопасность в виду того, что осуществляется отвод большей части отработанного силикагеля на полигоны захоронения отходов.

Наиболее близкой по технической сущности и достигаемому результату является установка подготовки газа (патент РФ на изобретение №2653023 С1, МПК B01D 53/00. Установка подготовки газа / Сыроватка В.А., Холод В.В., Ясьян Ю.П.; №2017133884; заявл. 28.09.2017; опубл. 04.05.2018, Бюл. №13. - 13 с.), включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды содержащей метанол из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником.

Недостатком известной установки является, потеря легких и тяжелых углеводородных компонентов с отработанным силикагелем без дополнительной переработки, и низкая экологическая безопасность в виду того, что осуществляется отвод большей части отработанного силикагеля на полигоны захоронения отходов, а также отвод технической воды в дренаж, в случае вывода в резерв, ремонт и т.д. блока регенерации метанола.

Задачей изобретения является усовершенствование установки подготовки газа, позволяющее повысить эксплуатационные характеристики установки.

Техническим результатом является повышение экологической безопасности, а также обеспечение возможности ресурсосбережения установки и получение дополнительного количества стабильного конденсата и топливного газа, а также добавочного количества углеводородных продуктов - пиролизного газа, пиролизного конденсата и смеси переработанного силикагеля и высокоуглеродистого материала.

Технический результат достигается тем, что адсорбционная установка очистки углеводородного газа, включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды содержащей метанол из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, при этом на адсорбционной установке очистки углеводородного газа дополнительно установлен блок переработки силикагеля, входы которого соединены с линией загрузки отработанного силикагеля, с линией отвода топливного газа из топливной сети среднего давления, с линией отвода технической воды из сепаратора высокого давления и с линией части подготовленного газа, которая через дроссель соединена с линией подготовленного газа, а выходы соединены с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала с установки, с линией отвода пиролизного газа, которая сообщена с топливной сетью низкого давления и с линией охлажденной части подготовленного газа, которая сообщена с топливной сетью среднего давления, при этом блок переработки силикагеля содержит реактор быстрого пиролиза, который на входе отдельно соединен с линией загрузки отработанного силикагеля и с газовой системой разогрева реактора, сообщенной с линией отвода топливного газа из топливной сети среднего давления и линией отвода технической воды из сепаратора высокого давления, а на выходе отдельно соединен с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала, а также отдельно соединен через линию пиролизной смеси с промежуточным теплобменником, который также сообщен с одной стороны последовательно через линию части подготовленного газа и дроссель с линией подготовленного газа, а с другой стороны через линию охлажденной части подготовленного газа с топливной сетью среднего давления и через линию охлажденной пиролизной смеси с промежуточным сепаратором в котором линия отвода пиролизного конденсата соединена с линией отвода газового конденсата из сепаратора среднего давления после дросселя и с отводом потребителю, а линия отвода пиролизного газа соединена через газовый фильтр с топливной сетью низкого давления и с отводом потребителю.

Как правило, отработанный силикагель, который прошел непосредственную регенерацию, после выгрузки из адсорберов в основном транспортируется на полигоны «могильники» для захоронения твердых отходов, что приводит к потерям природных ресурсов. В отработанном силикагеле содержится достаточное количество углеводородных материалов. Их безвозвратные потери в составе отработанного силикагеля на полигонах для захоронения твердых отходов указывают на нерациональное использование природных ресурсов. При этом присутствие углеводородных компонентов в отработанном силикагели на полигонах для захоронения твердых отходов оказывает вредное воздействие на окружающую среду.

Также, согласно известных технических решений, небольшая часть отработанного силикагеля используется для изготовления дорожных покрытий и строительных блоков. Присутствие углеводородных компонентов в отработанном силикагели не дает возможности максимально использовать отработанный силикагель при строительстве дорог и производственных зданий по причине выделения углеводородов в окружающую среду. Поэтому в целом необходима дополнительная чистка - переработка отработанного силикагеля после его выгрузки из адсорберов.

Снабжение установки дополнительным блоком переработки отработанного силикагеля, в который загружается осушенный отработанный силикагель и подается техническая вода, состоящая из 80% метанола, в качестве топлива, позволяет вовлечь в процесс термической деструкции углеродосодержащие исходные вещества в составе отработанного силикагеля, с целью выработки добавочной продукции - пиролизного газа (аналог природного газа), пиролизного конденсата (аналог углеводородного конденсата) и высокоуглеродистого материала (аналог промышленного кокса), тем самым добиться эффективной утилизации отработанного силикагеля и технической воды, которое связано со значительным уменьшение площадей «могильников-свалок» и использованием продуктов быстрого пиролиза и технической воды в своих производственных целях как источников энергетических ресурсов, а также с повышением экологической безопасности и обеспечением ресурсосбережения.

Дополнительная переработка отработанного силикагеля на адсорбционной установке очистки природного газа даст возможность прекратить отгрузку отработанного силикагеля на полигоны «могильники» захоронения отходов и прекратить сброс технической воды в дренаж. Снабжение установки дополнительным блоком переработки силикагеля даст возможность использовать переработанный силикагель, после дополнительной обработки и отделения от кокса (не показано) в строительной индустрии, в качестве наполнителя при производстве кирпича, бетона и т.д., а также - возможность сжигания технической воды, состоящей из 80% метанола, который является ядом для окружающей среды.

Таким образом, совокупность предлагаемых признаков позволит обеспечить ресурсосбережение и экологичность установки, а также увеличит выход и ассортимент продукции, за счет переработки отработанного силикагеля.

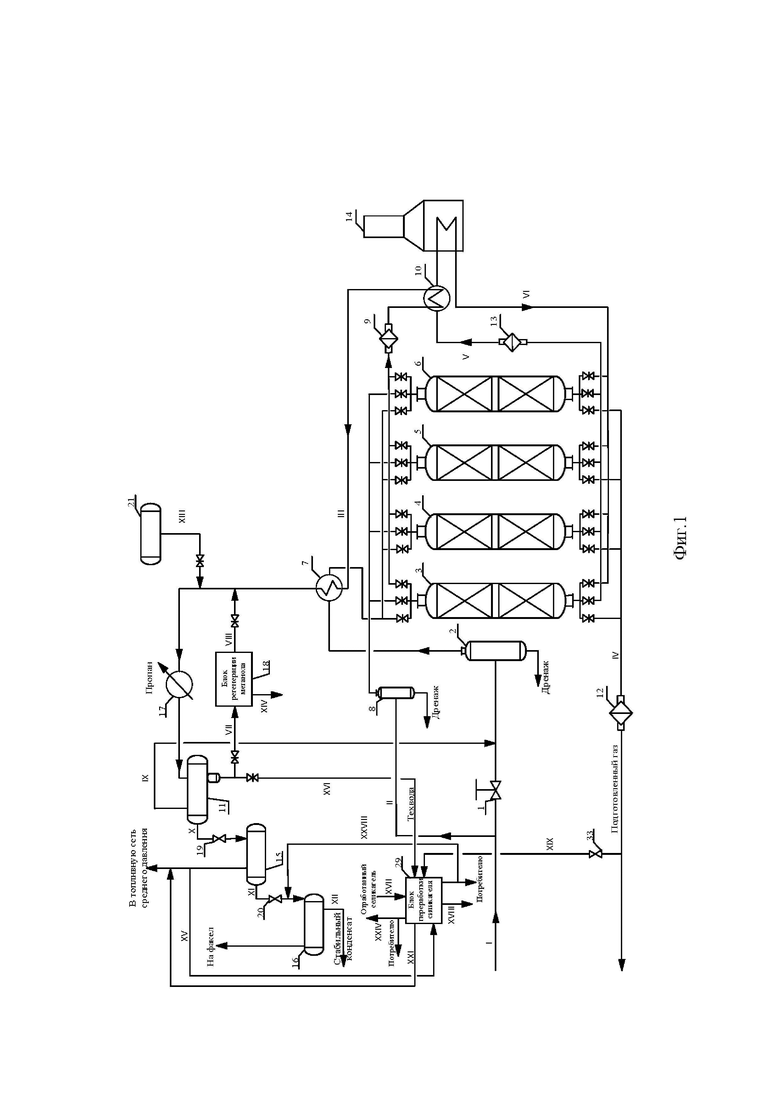

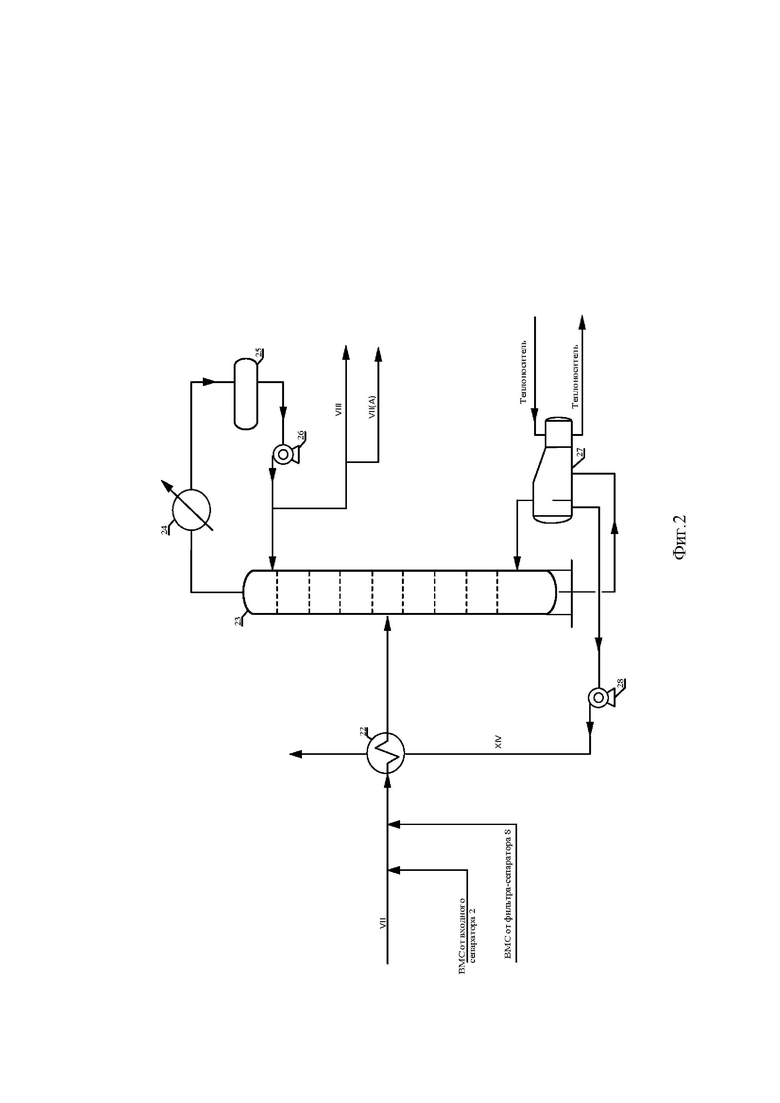

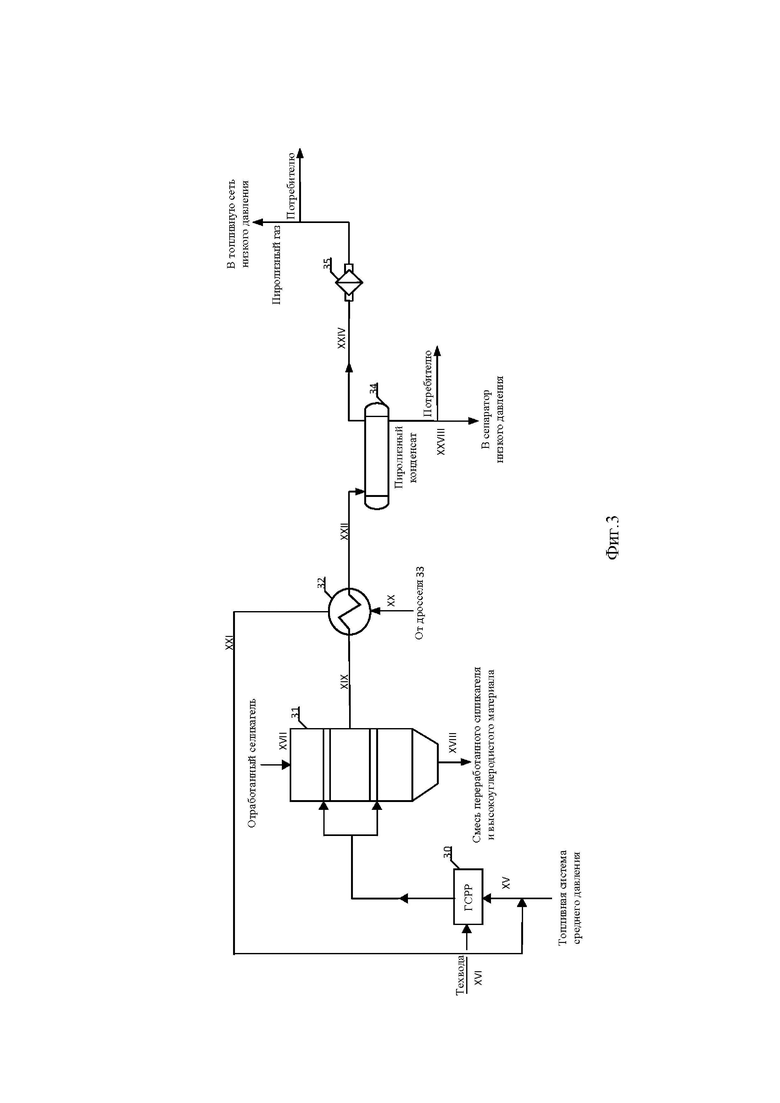

На фиг. 1 представлена блок - схема адсорбционной установки очистки углеводородного газа, на фиг. 2 - блок регенерации метанола, на фиг. 3 - блок переработки силикагеля.

Адсорбционная установка очистки углеводородного газа содержит регулирующий клапан 1, входной сепаратор 2, соединенный с адсорберами 3-6 через первый рекуперативный теплообменник 7. Верх адсорберов 3-6 соединен с линией подачи исходного газа I, линией подачи газа охлаждения II и линией отвода насыщенного газа регенерации III, а низ - с линией отвода подготовленного газа IV, линией отвода газа охлаждения V, и линией подачи газа регенерации VI. Адсорберы 3-6 работают периодически: два адсорбера работают параллельно в цикле адсорбции, один находится в цикле регенерации, один в цикле охлаждения. Линия подачи исходного газа I через регулирующий клапан 1 последовательно соединена с входным сепаратором 2, первым рекуперативным теплообменником 7 и с верхом адсорберов 3-6. Линия подачи газа охлаждения II соединена с верхом адсорберов 3-6 через фильтр-сепаратор 8. Линия отвода подготовленного газа IV из адсорберов 3-6 соединена с фильтрующим устройством 12. Линия отвода газа охлаждения V из адсорберов 3-6 последовательно соединена с фильтрующим устройством 13, вторым рекуперативным теплообменником 10 и печью 14, выход которой через линию подачи газа регенерации VI соединен с низом адсорберов 3-6. Линия отвода насыщенного газа регенерации III из адсорберов 3-6 последовательно соединена с фильтрующим устройством 9, вторым рекуперативным теплообменником 10, первым рекуперативным теплообменником 7, пропановым холодильником 17 и сепаратором высокого давления 11. Линия отвода отработанного газа регенерации IX из сепаратора высокого давления 11 соединена с линией подачи исходного газа I после регулирующего клапана 1 перед входным сепаратором 2. Линия отвода газового конденсата X из сепаратора высокого давления 11 через дроссель 19 соединена с сепаратором среднего давления 15. Линия отвода газового конденсата XI из сепаратора среднего давления 15 через дроссель 20 соединена с сепаратором низкого давления 16, выход из которого соединен через линию отвода стабильного конденсата XII. Линия подачи метанола XIII из подпиточной емкости 21 соединена с линией отвода насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым теплообменником 17. Линия отвода технической воды VII, содержащая метанол, из сепаратора высокого давления 11 соединена с установленным в блоке регенерации метанола 18, входным рекуперативным теплообменником 22, выход из которого соединен со средней частью ректификационной колонны 23, верхняя ее часть сообщена с аппаратом воздушного охлаждения 24, рефлюксной емкостью 25 и насосом 26, сообщенным с ректификационной колонной 23 и линией отвода регенерированного метанола VIII, а нижняя часть ректификационной колонны 23 через линию отвода технической воды XIV последовательно сообщена с ребойлером 27, насосом 28 и входным рекуперативным теплообменником 22.

Линия отвода топливного газа из топливной сети среднего давления XV и линия отвода технической воды из сепаратора высокого давления XVI соединена с установленной в блоке переработки силикагеля 29, газовой системой разогрева реактора 30, которая соединена с реактором быстрого пиролиза 31, который на входе отдельно соединен с линией загрузки отработанного силикагеля XVII, а выходы соединены с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала XVIII с установки и через линию пиролизной смеси XIX с промежуточным теплобменником 32, который также сообщен с одной стороны последовательно через линию части подготовленного газа XX и дроссель 33 с линией подготовленного газа IV, а с другой стороны через линию охлажденной части подготовленного газа XXI с топливной сетью среднего давления и через линию охлажденной пиролизной смеси XXII с промежуточным сепаратором 34, в котором линия отвода пиролизного конденсата XXIII соединена с линией отвода газового конденсата XI из сепаратора среднего давления 15 после дросселя 20 и (или) с отводом потребителю, а линия отвода пиролизного газа XXIV соединена через газовый фильтр 34 с топливной сетью низкого давления и (или) с отводом потребителю. Все трубопроводы снабжены запорно-регулирующей арматурой.

Установка работает следующим образом: исходный газ с давлением 64 ат и температурой 20°С в количестве 1900000 нм3/ч и с плотностью 0,699 кг/м поступает на установку подготовки газа. Предварительно от общего потока исходного газа по линии подачи исходного газа I перед регулирующим клапаном 1 отбирают часть потока в линию подачи газа охлаждения II в количестве 113400 кг/ч для проведения процессов регенерации и охлаждения. По линии подачи исходного газа I основной поток газа проходит через регулирующий клапан 1, вследствие чего давление исходного потока газа снижается до давления 61 ат, объединяется с отработанным газом регенерации из линии отвода отработанного газа регенерации IX, выходящим из сепаратора высокого давления 11, и поступает во входной сепаратор 2, позволяющий более полно удалить из потока газа капельную жидкость. Далее газ по линии подачи исходного газа I проходит первый рекуперативный теплообменник 7 и поступает на адсорбционную осушку, которая проводится по четырехадсорберной схеме в адсорберах 3-6 (количество адсорберов зависит от номинального расхода исходного газа). При работе установки два адсорбера 3,4 работают параллельно в цикле адсорбции, адсорбер 6 находится в цикле регенерации, а адсорбер 5 в цикле охлаждения. Исходный газ по линии подачи исходного газа I проходит сверху вниз через адсорберы 3,4, где осушается до температуры точки росы по воде от минус 5°С до минус 60°С и по углеводородам от 0°С до минус 50°C. Подготовленный газ по линии отвода подготовленного газа IV из адсорберов 3,4 поступает в фильтрующее устройство 12, где происходит улавливание унесенной потоком газа пыли адсорбента и затем поступает в магистральный газопровод. После завершения цикла адсорбции адсорберы 3, 4 переводят в цикл регенрации и далее охлаждения. В качестве газа регенерации и охлаждения используется часть потока исходного газа из линии подачи исходного газа I, отбираемого перед регулирующим клапаном 1. Газ охлаждения по линии подачи газа охлаждения II с расходом 113400 кг/ч проходит фильтр-сепаратор 8 и поступает в адсорбер 5 сверху вниз. После адсорбера 5 газовый поток через линию отвода газа охлаждения V проходит через фильтрующее устройство 13, второй рекуперативный теплообменник 10, где происходит нагрев потоком газа проходящим через линию отвода насыщенного газа регенерации III, и направляется в печь 14. Нагретый до температуры 260°С (температурный режим печи зависит от вида адсорбента и избыточного давления режима регенерации) газ по линии подачи газа регенерации VI поступает снизу-вверх в адсорбер 6 на регенерацию адсорбента. Насыщенный газ регенерации по линии отвода насыщенного газа регенерации III после адсорбера 6 последовательно проходит фильтрующее устройство 9, второй и первый рекуперативный теплообменники 10 и 7. Во время работы установки перед тем как снижать температуру насыщенного газа регенерации в пропановом холодильнике 17, проводят аналитический контроль содержания воды в насыщенном газе регенерации для определения температуры гидратообразования. Например, при содержании в насыщенном газе регенерации 0,87 мас.% воды, что соответствует расходу 990,9 кг/ч воды при расходе газа регенерации 113400 кг/ч, температура гидратообразования насыщенного газа регенерации составляет 11°C. Выработка стабильного конденсата при температуре 11°C насыщенного газа регенерации составляет 8679 кг/ч. Для понижения температуры насыщенного газа регенерации до минус 15°C с целью увеличения выработки углеводородного конденсата в поток насыщенного газа регенерации необходимо подавать ингибитор гидратообразования - метанол в количестве 888,2 кг/ч. Метанол предотвратит образование гидратов при температуре насыщенного газа регенерации минус 15°C. При этом концентрация метанола в технической воде сепаратора высокого давления 11 составит 43,7 мас.%. Также проводят аналитический контроль температуры замерзания технической воды в сепараторе высокого давления 11. При концентрации метанола в технической воде, равной 43,7%, температура замерзания составит минус 40°С, что не приведет к замерзанию технической воды в сепараторе высокого давления. Понижение температуры насыщенного газа регенерации (с содержанием воды 0,87 мас.%) до минус 15°C увеличит выработку стабильного конденсата на 23% и составит 10680 кг/ч с давлением насыщенных паров не более 500-700 мм рт.ст. при 38°C по ГОСТу Р 54389 -2011 «Конденсат газовый стабильный». Подача метанола в поток насыщенного газа регенерации, в количестве 888,2 кг/ч предотвратит образование гидратов при температуре насыщенного газа регенерации минус 15°C, так как температура гидратообразования насыщенного газа регенерации при этом количестве 888,2 кг/ч метанола составляет ниже минус 15°C. После подачи концентрированного метанола по линии подачи метанола XIII (первоначально метанол подается из подпиточной емкости 21) в количестве 888,2 кг/ч в поток насыщенного газа регенерации III между первым рекуперативным теплообменником 7 и пропановым холодильником 17 насыщенный газ регенерации по линии отвода насыщенного газа регенерации III направляют в пропановый холодильник 17 на охлаждение до температуры минус 15°C, а затем в сепаратор высокого давления 11, где от насыщенного газа регенерации отделяются техническая вода в количестве 1827,2 кг/ч с содержанием метанола 43,7% и углеводородный конденсат в количестве 11770 кг/ч. Отработанный газ регенерации по линии отвода отработанного газа регенерации IX из сепаратора высокого давления 11 с расходом 100800 кг/ч объединяется с основным потоком газа по линии подачи исходного газа I после регулирующего клапана 1. Техническая вода по линии отвода технической воды VII из сепаратора высокого давления 11 с содержанием метанола 43,7% в количестве 1827,2 кг/ч и температурой минус 15°C поступает в блок регенерации метанола 18 с целью восстановления высококонцентрированного метанола (94 мас.%) из технической воды, в котором проходит через входной рекуперативный теплообменник 22, где нагревается до температуры 18,4°С и поступает в среднюю часть ректификационной колонны 23, сверху колонны отводятся пары метанола с температурой 74°C и давлением 1 ат и поступают в аппарат воздушного охлаждения 24, в котором пары метанола охлаждаются до температуры 20°C, и далее жидкостной поток регенерированного метанола поступает в рефлюксную емкость 25, откуда насосом 26 часть потока регенерированного метанола подается на верх колонны 23 в качестве орошения, а балансовое количество регенерированного метанола по линии отвода регенерированного метанола VIII поступает в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III между пропановым холодильником 17 и рекуперативным теплообменником 7. При этом блок регенерации метанола 18 обеспечивает бесперебойную подачу высококонцентрированного метанола (94 мас.%) в поток насыщенного газа регенерации по линии отвода насыщенного газа регенерации III. Вследствие уноса метанола с отработанным газом регенерации и углеводородным конденсатом предусмотрена подпитка свежего концентрированного метанола в поток насыщенного газа регенерации из подпиточной емкости 21. Снизу колонны 23 кубовый остаток с давлением 1,2 ат поступает в ребойлер 27, в котором нагревается до температуры 104°C. Паровая фаза из ребойлера 27 подается в кубовую часть колонны 23 для поддержания ее температурного режима, а жидкостной поток технической воды по линии отвода технической воды XIV (концентрация метанола в технической воде по линии XIV составляет не более 6% масс.) последовательно соединен с насосом 28 и рекуперативным теплообменником 22, в котором отдает тепло потоку технической воды по линии отвода технической воды VII из сепаратора высокого давления 11 и с температурой 20°С отводится в дренаж. В случае вывода в резерв, ремонт и т.д. блока регенерации метанола 18 техническая вода из сепаратора высокого давления 11 отводится в дренаж. Нестабильный газовый конденсат по линии отвода газового конденсата X из сепаратора высокого давления 11 с расходом 11770 кг/ч проходит через дроссель 19, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата X со снижением температуры до минус 21,5°С и поступает в сепаратор среднего давления 15, где поддерживается давление 20 ат. В сепараторе среднего давления 15 происходит за счет снижения давления частичная дегазация газового конденсата. Выделившиеся при этом газ дегазации (легкие углеводороды) с расходом 690 кг/ч направляются в топливную сеть установки, а нестабильный газовый конденсат по линии отвода газового конденсата XI из сепаратора среднего давления 15 в количестве 11080 кг/ч проходит через дроссель 20, вследствие чего происходит дросселяция потока газового конденсата по линии отвода газового конденсата XI со снижением температуры до минус 27°C и поступает в сепаратор низкого давления 16, где поддерживается давление 1 ат. для окончательной дегазации (стабилизации). Выделившийся при этом газ дегазации с расходом 400 кг/ч сбрасывается на факел, а поток стабильного конденсата по линии отвода стабильного конденсата XII из сепаратора низкого давления 16 с расходом 10680 кг/ч подается в резервуарный парк стабильного конденсата на хранение. Концентрация остаточного метанола в технической воде сепараторов среднего и низкого давлений составляет 85 мас.%. Данная концентрация обеспечивает безгидратный режим получения стабильного конденсата и не приведет к замерзанию технической воды в сепараторах среднего и низкого давлений.

После регенерации осушенный отработанный силикагель из адсорберов подают в установленный блок переработки силикагеля 29. И за счет газовой системы разогрева установки (не показано), куда подается топливный газ по линии отвода топливного газа из топливной сети среднего давления XV, осушенный отработанный силикагель подвергают термической деструкции в реакторе быстрого пиролиза 30, путем инициации энтропийных взрывов без доступа кислорода, при температурах 570-950°С и давлении 4-5 ат. в течение времени не более 5 секунд (температуру и время нахождения осушенного отработанного силикагеля в реакторе подбирают исходя из необходимости получения и реализации добавочной продукции; с повышением температуры количество полученной газовой фазы увеличивается, а жидкой и твердой уменьшается и наоборот.). В реактор быстрого пиролиза 30 осушенный отработанный силикагель направляют из адсорберов по линии загрузки отработанного силикагеля XVI.

После регенерации осушенный отработанный силикагель из адсорберов подают в установленный блок переработки силикагеля 29. В установленном блоке переработки силикагеля 29 за счет газовой системы разогрева реактора 30, куда подается топливный газ и техническая вода по линии отвода топливного газа из топливной сети среднего давления XV и линии отвода технической воды из сепаратора высокого давления XVI соответственно, регенерированный отработанный силикагель в реакторе быстрого пиролиза 31 подвергают термической деструкции путем инициации энтропийных взрывов. Термическая деструкция в реакторе быстрого пиролиза 31, осуществляется без доступа кислорода в течение времени не более 5 секунд, при температурах 570-950°С и давлении 4-5 ат. (температуру и время нахождения осушенного отработанного силикагеля в реакторе подбирают исходя из необходимости получения и реализации добавочной продукции; с повышением температуры количество полученной газовой фазы увеличивается, а жидкой и твердой уменьшается и наоборот.).

В реактор быстрого пиролиза 31 осушенный отработанный силикагель, направляют по линии загрузки отработанного силикагеля XVII. Продуктами переработки реактора быстрого пиролиза 31 являются: смесь переработанного силикагеля и высокоуглеродистого материала (ВУМ), а также пиролизная смесь. Смесь переработанного силикагеля и ВУМ отгружается по линии отвода смеси переработанного силикагеля и высокоуглеродистого материала XVIII с установки. Полученную пиролизную смесь направляют по линии пиролизной смеси XIX в промежуточный теплообменник 32, где он отдает часть своей тепловой энергии охлажденному подготовленному газу после дросселирования в дросселе 33, который подается в промежуточный теплообменник 32 по линии части подготовленного газа XX и далее отводится по линии охлажденной части подготовленного газа XXI в топливную сеть среднего давления. Далее, охлажденная пиролизная смесь с температурой 5-10°С по линии охлажденной пиролизной смеси XXII поступает в промежуточный сепаратором 34, где отделяется пиролизный конденсат, который по линии отвода пиролизного конденсата XXIII поступает в линию отвода газового конденсата XI из сепаратора среднего давления 15 после дросселя 20 на смешение с газовым конденсатом и полученная углеводородная смесь подается на стабилизацию в сепаратор низкого давления 16, и (или) отводится потребителю. А полученный пиролизный газ из промежуточного сепаратора 34 с давлением 2-3 ат. через газовый фильтр 35 по линии отвода пиролизного газа XXIV подается в топливную сеть низкого давления и (или) отводится потребителю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбционная установка очистки природного газа | 2023 |

|

RU2821526C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Установка для подготовки природного газа | 2021 |

|

RU2765821C1 |

| Установка для подготовки углеводородного газа | 2021 |

|

RU2762392C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ И ОТБЕНЗИНИВАНИЯ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2803501C1 |

| БЛОЧНАЯ УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2023 |

|

RU2830269C1 |

| УСТАНОВКА КОМПЛЕКСНОЙ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2022 |

|

RU2813542C2 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ И ТРАНСПОРТА ПРИРОДНОГО ГАЗА | 2021 |

|

RU2791272C1 |

Изобретение относится к области газовой промышленности. Адсорбционная установка очистки углеводородного газа включает регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, низ соединен с линией отвода подготовленного газа, газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, последовательно соединенный с сепараторами среднего и низкого давления. Линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором. Выход газа из входного сепаратора соединен с первым рекуперативным теплообменником. Линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором. Линия отвода газа охлаждения последовательно соединена со вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью. Линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления. Линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления. Блок регенерации метанола соединен с линией отвода технической воды, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны. Верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом. Нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным теплообменником. На адсорбционной установке очистки углеводородного газа дополнительно установлен блок переработки силикагеля, входы которого соединены с линией загрузки отработанного силикагеля, с линией отвода топливного газа из топливной сети среднего давления, с линией отвода технической воды из сепаратора высокого давления и с линией части подготовленного газа, которая через дроссель соединена с линией подготовленного газа. Выходы соединены с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала с установки, с линией отвода пиролизного газа, которая сообщена с топливной сетью низкого давления и с линией охлажденной части подготовленного газа, которая соединена через газовый фильтр с топливной сетью низкого давления и с отводом потребителю. Изобретение позволяет обеспечить экологическую безопасность, обеспечить возможность ресурсосбережения установки и получение дополнительного количества стабильного конденсата и топливного газа, а также добавочного количества углеводородных продуктов: пиролизного газа, пиролизного конденсата и смеси переработанного силикагеля и высокоуглеродистого материала. 3 ил., 1 пр.

Адсорбционная установка очистки углеводородного газа, включающая регулирующий клапан, входной сепаратор, адсорберы, верх которых соединен с линией подачи исходного газа, линией подачи газа охлаждения и линией отвода насыщенного газа регенерации, а низ соединен с линией отвода подготовленного газа, линией отвода газа охлаждения и линией подачи газа регенерации, фильтрующее устройство, печь, сепаратор высокого давления, который последовательно соединен с сепараторами среднего и низкого давления, при этом линия подачи исходного газа проходит через регулирующий клапан и соединена с входным сепаратором, выход газа из входного сепаратора соединен с первым рекуперативным теплообменником, выход газа из которого соединен с верхом адсорберов, линия отвода подготовленного газа соединена с первым фильтрующим устройством, при этом линия подачи газа охлаждения соединена с линией подачи исходного газа перед регулирующим клапаном и соединена с фильтром-сепаратором, выход газа из которого соединен с верхом адсорберов, а линия отвода газа охлаждения последовательно соединена с вторым фильтрующим устройством, вторым рекуперативным теплообменником и печью, линия подачи газа регенерации соединена с низом адсорберов, а линия отвода насыщенного газа регенерации последовательно соединена с третьим фильтрующим устройством, вторым рекуперативным теплообменником, первым рекуперативным теплообменником, пропановым холодильником и сепаратором высокого давления, при этом линия отвода газового конденсата из сепаратора высокого давления через дроссель соединена с сепаратором среднего давления, в котором линия отвода газового конденсата через дроссель соединена с сепаратором низкого давления, выход из которого соединен с линией отвода стабильного конденсата, а линия отвода отработанного газа регенерации из сепаратора высокого давления соединена с линией подачи исходного газа после регулирующего клапана перед входным сепаратором, подпиточную емкость, выход которой соединен через линию подачи метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником, и блок регенерации метанола, вход которого соединен с линией отвода технической воды, содержащей метанол, из сепаратора высокого давления, а выход соединен через линию подачи регенерированного метанола с линией насыщенного газа регенерации между первым рекуперативным теплообменником и пропановым холодильником и содержит сообщенные между собой входной рекуперативный теплообменник, выход из которого соединен со средней частью ректификационной колонны, верхняя часть колонны сообщена с аппаратом воздушного охлаждения, рефлюксной емкостью и первым насосом, сообщенным с ректификационной колонной и линией отвода регенерированного метанола, а нижняя часть ректификационной колонны через линию отвода технической воды последовательно сообщена с ребойлером, вторым насосом и входным рекуперативным теплообменником, отличающаяся тем, что на адсорбционной установке очистки углеводородного газа дополнительно установлен блок переработки силикагеля, входы которого соединены с линией загрузки отработанного силикагеля, с линией отвода топливного газа из топливной сети среднего давления, с линией отвода технической воды из сепаратора высокого давления и с линией части подготовленного газа, которая через дроссель соединена с линией подготовленного газа, а выходы соединены с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала с установки, с линией отвода пиролизного газа, которая сообщена с топливной сетью низкого давления и с линией охлажденной части подготовленного газа, которая сообщена с топливной сетью среднего давления, при этом блок переработки силикагеля содержит реактор быстрого пиролиза, который на входе отдельно соединен с линией загрузки отработанного силикагеля и с газовой системой разогрева реактора, сообщенной с линией отвода топливного газа из топливной сети среднего давления и линией отвода технической воды из сепаратора высокого давления, а на выходе отдельно соединен с линией отвода смеси переработанного силикагеля и высокоуглеродистого материала, а также отдельно соединен через линию пиролизной смеси с промежуточным теплобменником, который также сообщен с одной стороны последовательно через линию части подготовленного газа и дроссель с линией подготовленного газа, а с другой стороны через линию охлажденной части подготовленного газа с топливной сетью среднего давления и через линию охлажденной пиролизной смеси с промежуточным сепаратором, в котором линия отвода пиролизного конденсата соединена с линией отвода газового конденсата из сепаратора среднего давления после дросселя и с отводом потребителю, а линия отвода пиролизного газа соединена через газовый фильтр с топливной сетью низкого давления и с отводом потребителю.

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ И ОТБЕНЗИНИВАНИЯ ПРИРОДНОГО ГАЗА | 2022 |

|

RU2803501C1 |

| АДСОРБЦИОННАЯ УСТАНОВКА ПОДГОТОВКИ ПРИРОДНОГО ГАЗА К ТРАНСПОРТУ | 2020 |

|

RU2750699C1 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470865C2 |

| CN 102634395 A, 15.08.2012 | |||

| US 20120204599 A1, 16.08.2012. | |||

Авторы

Даты

2024-06-25—Публикация

2023-12-26—Подача