Настоящее изобретение относится к многослойной полимерной пленке с 2-10 слоями и к мультиупаковке, содержащей от 2 до 40 контейнеров, которая получена термоформованием из многослойной полимерной пленки.

В области техники известны мультиупаковки для пищевых продуктов, таких, как йогурт, десерт, варенье или масло. Обычные мультиупаковки, содержащие от 2 до 40 единичных упаковок, соответственно контейнеров или стаканчиков, получают термоформованием из белой или цветной однослойной полистирольной пленки толщиной от 400 до 1200 мкм. Типично контейнеры в мультиупаковке размещены в виде шаблона из повторяющихся рядов и столбцов, соединенных плоскими полосами полистирольной пленки. Соответствующим пищевым продуктом можно заполнять контейнеры мультиупаковки сразу после термоформования (в линии) или после промежуточного хранения пустых мультиупаковок (в автономном режиме). Затем мультиупаковку, соответственно контейнеры, содержащие пищевой продукт, герметично закрывают покрывной пленкой. После этого покрывную пленку и поверхность смежных полос мультиупаковки, проходящих между соседними рядами и столбцами контейнера, надсекают на заданную глубину, используя отрезной диск иди аналогичное средство, чтобы облегчить отделение индивидуальных контейнеров вручную конечными потребителями. В области техники, а также в настоящем изобретении указанные канавки (канавки) называются также "канавками для отламывания".

Полимерная пленка, подходящая для изготовления мультиупаковок, должна быть термоформующейся и свариваемой и должна обеспечивать надлежащую механическую стойкость и диффузионный барьер, чтобы предотвратить механические повреждения и сохранить содержащуюся в них пищевую продукцию в течение длительного периода времени. Кроме того, пленочный материал не должен выделять вредных веществ при прямом контакте с пищевым продуктом в течение длительного времени.

Обычные мультиупаковки получают из однородной однослойной пленки на основе полистирола. Полистирол обеспечивает подходящие термические и механические свойства при благоприятной плотности от 0,96 до 1,04 г/см3. Однако полистирол, как известно, имеет низкий диффузионный барьер для кислорода и водяного пара, что во многих случаях может отрицательно повлиять на пищевой продукт, хранящийся в полистирольных контейнерах в течение длительного времени.

Кроме того, полистирол содержит до 1 вес.% растворимого в жирах мономерного стирола, который мигрирует в пищевой продукт и может отрицательно сказаться на здоровье человека (см. J.R. Withey "Quantitative Analysis of Styrene Monomer in Polystyrene and Foods Including Some Preliminary Studies of the Uptake and Pharmacodynamics of the Monomer in Rats" Environmental Health Perspectives, Vol. 17, pp. 125-133, 1976).

Таким образом, существует потребность в полимерной пленке, которая не представляет опасности для здоровья, подходит для мультиупаковок и обеспечивает улучшенный срок годности пищевого продукта.

Соответственно, целью настоящего изобретения является разработать термоформующуюся пленку для получения мультиупаковок с улучшенным, по сравнению с обычными мультиупаковками, сделанными из полистирола, диффузионным барьером для кислорода и водяного пара в сочетании с подходящими механическими свойствами. В частности, пленка по изобретению после термоформования должна быть стойкой к изгибу и излому при механической нагрузке, возникающей при хранении и транспортировке мультиупаковок, наполненных пищевым продуктом, таким, как йогурт. Кроме того, мультиупаковка по изобретению должна обеспечивать легкое разделение индивидуальных упаковок, соответственно контейнеров, будучи снабженной канавками для отламывания. Эта цель достигнута посредством многослойной полимерной пленки с 2-10 слоями, причем

- первый слой состоит из 80-99,5 вес.% сложного полиэфира и 0,5-20 вес.% добавок, в расчете на полный вес первого слоя, и содержит поры;

- второй слой приклеен к первой поверхности первого слоя и состоит, в расчете на полный вес второго слоя, из 50-90 вес.% сложного полиэфира и 10-50 вес.% добавок, причем от 1 до 30 вес.% первой добавки выбрано из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей.

Предпочтительные воплощения пленки по изобретению характеризуются тем, что:

- многослойная полимерная пленка имеет кислородопроницаемость (oxygen transmission rate, OTR), измеренную согласно DIN 53380-3, от 1 до 40 см3/(м2·сут·атм);

- многослойная полимерная пленка имеет паропроницаемость (water vapor transmission rate, WVTR), измеренную согласно DIN EN ISO 15106-2, от 1 до 6 г/(м2·сут);

- многослойная полимерная пленка имеет кислородопроницаемость, измеренную согласно DIN 53380-3, от 1 до 10 см3/(м2·сут·атм), от 1 до 5 см3/(м2·сут·атм), от 3 до 7 см3/(м2·сут·атм) или от 6 до 10 см3/(м2·сут·атм);

- многослойная полимерная пленка имеет паропроницаемость (water vapor transmission rate, WVTR), измеренную согласно DIN EN ISO 15106-2, от 1 до 3 г/(м2·сут), от 1 до 2 г/(м2·сут) или от 2 до 3 г/(м2·сут);

- многослойная полимерная пленка имеет жесткость при изгибе, измеренную согласно DIN 53350, от 60 до 200 Н·мм2 на 1 мм ширины пленки;

- многослойная полимерная пленка имеет жесткость при изгибе, измеренную согласно DIN 53350, от 50 до 120 Н·мм2 на 1 мм ширины пленки, при толщине пленки 700 мкм;

- многослойная полимерная пленка имеет жесткость при изгибе, измеренную согласно DIN 53350, от 50 до 70 Н·мм2, от 60 до 80 Н·мм2, от 70 до 90 Н·мм2, от 80 до 100 Н·мм2, от 90 до 110 Н·мм2 или от 100 до 120 Н·мм2 на 1 мм ширины пленки, при толщине пленки 700 мкм;

- многослойная полимерная пленка имеет жесткость при изгибе, измеренную согласно DIN 53350, от 146·t3 до 350·t3 Н/мм на 1 мм ширины пленки, где t есть толщина многослойной полимерной пленки в мм;

- многослойная полимерная пленка имеет жесткость при изгибе, измеренную согласно DIN 53350, от 146·t3 до 204·t3 Н/мм, от 175·t3 до 233·t3 Н/мм, от 204·t3 до 262·t3 Н/мм, от 233·t3 до 292·t3 Н/мм, от 262·t3 до 321·t3 Н/мм или от 292·t3 до 350·t3 Н/мм на 1 мм ширины пленки, где t означает толщину многослойной полимерной пленки в мм;

- многослойная полимерная пленка имеет плотность от 1 до 1,4 г/см3;

- многослойная полимерная пленка имеет плотность от 1 до 1,2 г/см3, от 1,1 до 1,3 г/см3 или от 1,2 до 1,4 г/см3;

- многослойная полимерная пленка получена соэкструзией, когда несколько расплавленных потоков накладываются слоями и экструдируются через щелевую головку;

- первый слой образован экструзией или соэкструзией пластифицированной формовочной композиции, содержащей сжатый газ, и поры в первом слое образуются в результате расширения сжатого газа;

- первый слой образован экструзией или соэкструзией пластифицированной формовочной композиции, содержащей пенообразователь, и поры в первом слое создаются в результате расширения газа, образующегося при улетучивании пенообразователя;

- первый слой состоит из 80-99,5 вес.% сложного полиэфира и 0,5-20 вес.% добавок, в расчете на полный вес первого слоя, содержит поры, и добавки выбраны из технологических добавок, термостабилизаторов, смазок, восков, жиров, парафинов, эпоксидированного соевого масла, полимерных модификаторов, акрилатных полимеров, бутилметакрилатных полимеров, метакрилат-бутилстирольных полимеров, метакрилат-бутадиен-стирольных полимеров, метилметакрилат-бутадиен-стирольных полимеров, красителей и пигментов, фунгицидов, УФ-стабилизаторов, огнезщитных агентов и отдушек;

- многослойная полимерная пленка не вытянута;

- многослойная полимерная пленка вытянута в первом направлении или в первом и втором направления при кратности вытяжки от 1,01 до 1,5 в первом и/или во втором направлении, независимо друг от друга;

- первый слой не вытянут;

- первый слой вытянут в первом направлении или в первом и втором направления при кратности вытяжки от 1,01 до 1,5 в первом и/или во втором направлении, независимо друг от друга;

- первый слой состоит из 80-99,5 вес.% сложного полиэфира и 0,5-20 вес.% добавок, в расчете на полный вес первого слоя, содержит поры и имеет модуль упругости от 700 до 2000 Н/мм2, определенный как модуль упругости однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- второй слой приклеен к первой поверхности первого слоя и состоит, в расчете на полный вес второго слоя, из 50-90 вес.% сложного полиэфира и 10-50 вес.% добавок, причем от 1 до 30 вес.% первой добавки выбрано из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей, а другие добавки выбраны из технологических добавок, термостабилизаторов, смазок, восков, жиров, парафинов, эпоксидированного соевого масла, полимерных модификаторов, акрилатных полимеров, бутилметакрилатных полимеров, метакрилат-бутилстирольных полимеров, метакрилат-бутадиен-стирольных полимеров, метилметакрилат-бутадиен-стирольных полимеров, красителей и пигментов, фунгицидов, УФ-стабилизаторов, огнезащитных агентов и отдушек;

- второй слой приклеен к первой поверхности первого слоя и состоит, в расчете на полный вес второго слоя, из 50-90 вес.% сложного полиэфира и 10-50 вес.% добавок, причем от 1 до 30 вес.% первой добавки выбрано из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей, он имеет модуль упругости от 1800 до 3200 Н/мм2, определенный как модуль упругости однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- первый слой имеет модуль упругости от 700 до 1000 Н/мм2, от 800 доo 1200 Н/мм2, от 1000 до 1400 Н/мм2, от 1200 до 1600 Н/мм2, от 1400 до 1800 Н/мм2 или от 1600 до 2000 Н/мм2, определенный как модуль упругости однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- второй слой имеет модуль упругости от 1800 до 2200 Н/мм2, от 2000 до 2400 Н/мм2, от 2200 до 2600 Н/мм2, от 2400 до 2800 Н/мм2, от 2600 до 3000 Н/мм2 или от 2800 до 3200 Н/мм2, будучи определенный как модуль упругости однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- один или более полиэфиров первого и второго слоя независимо друг от друга выбраны из полиэтилентерефталата и полиэфиров, которые состоят из (i) 80-100 моль% остатка дикислоты, выбранной из терефталевой кислоты, нафталиндикарбоновой кислоты, 1,4-циклогександикарбоновой кислоты, изофталевой кислоты и их смесей, и (ii) 80-100 моль% остатка диола, выбранного из диолов, содержащих от 2 до 10 атомов углерода, в частности, этиленгликоля, и их смесей, и 0-20 моль% модифицирующего диола, выбранного из 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 1,4-циклогександиметанола, 2,2,4-триметил-l,3-пентандиола, пропиленгликоля, 2,2,4,4-тетраметил-1,3-циклобутандиола, в расчете на 100 моль% дикислотных остатков и, соответственно 100 моль% диольных остатков;

- многослойная полимерная пленка имеет толщину от 400 до 1200 мкм;

- многослойная полимерная пленка имеет толщину от 400 до 800 мкм, от 600 до 1000 мкм или от 800 до 1200 мкм;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 0,5 до 4, т.е., 0,5 ≤T1/T2≤ 4;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 0,5 до 2, т.е., 0,5 ≤ T1/T2≤ 2;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 1 до 2, т.е., 1 ≤T1/T2≤ 2;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 1,5 до 2,5, т.е., 1,5 ≤T1/T2≤ 2,5;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 2 до 3, т.е., 2 ≤ T1/T2≤ 3;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 2,5 до 3,5, т.е., 2,5 ≤T1/T2≤ 3,5;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 3 до 4, т.е., 3 ≤T1/T2≤ 4;

- отношение толщины T1 первого слоя к толщине T2 второго слоя составляет от 0,5 до 0,9, т.е., 0,5 ≤T1/T2≤ 0,9;

- первый слой содержит поры и имеет плотность от 0,8 до 1,1 г/см3, определенную как плотность однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- первый слой содержит поры и имеет плотность от 0,8 до 1 г/см3 или от 0,9 до 1,1 г/см3, определенную как плотность однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- второй слой имеет плотность от 1,3 до 1,5 г/см3, определенную как плотность однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- второй слой имеет плотность от 1,3 до 1,4 г/см3 или от 1,4 до 1,5 г/см3, определенную как плотность однослойной пленки, полученной в тех же условиях, что и многослойная полимерная пленка;

- первый слой содержит от 8 до 19,9 вес.% полиэтилена и от 0,1 до 2 вес.% этиленвинилацетата, в расчете на полный вес первого слоя;

- второй слой содержит от 8 до 24 вес.% полиэтилена и от 0,1 до 2 вес.% этиленвинилацетата, в расчете на полный вес второго слоя;

- первый слой содержит от 0,01 до 1 вес.% пенообразователя, в расчете на полный вес первого слоя;

- пенообразователь выбран из диоксида углерода, гидрокарбоната натрия и лимонной кислоты, азота, азодикарбонамида, окси-бисбензолсульфонилгидразида, толуолсульфонилгидразида, бензолсульфонилгидразида, толуолсульфонил семикарбазида, 5-фенилтетразола, динитрозопентаметилен тетрамина и их смесей;

- второй слой содержит 1-30 вес.% добавки, выбранной из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей, в расчете на полный вес второго слоя, причем указанная добавка состоит из частиц с размером менее 60 мкм, от 0,01 до 50 мкм, от 0,01 до 40 мкм, от 0,01 до 30 мкм или от 1 до 50 мкм;

- второй слой содержит от 1 до 8 вес.%, от 6 до 10 вес.%, от 8 до 12 вес.%, от 10 до 14 вес.%, от 12 до 16 вес.%, от 14 до 18 вес.%, от 16 до 20 вес.%, от 18 до 22 вес.%, от 20 до 24 вес.%, от 22 до 26 вес.%, от 24 до 28 вес.% или от 26 до 30 вес.% добавки, выбранной из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей, в расчете на полный вес второго слоя;

- многослойная полимерная пленка состоит из 3 слоев;

- многослойная полимерная пленка состоит из 4 слоев;

- многослойная полимерная пленка содержит третий слой, приклеенный ко второй поверхности первого слоя, противоположной второму слою, причем третий слой состоит из 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес третьего слоя;

- многослойная полимерная пленка содержит третий слой, приклеенный ко второй поверхности первого слоя, противоположной второму слою, причем третий слой состоит из 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес третьего слоя, и третий слой не содержит пенообразователя;

- многослойная полимерная пленка содержит третий слой, приклеенный ко второй поверхности первого слоя, противоположной второму слою, причем третий слой состоит из 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес третьего слоя, и третий слой не содержит неорганических частиц;

- многослойная полимерная пленка содержит четвертый слой приклеенный к поверхности второго слоя, противоположной первому слою, причем четвертый слой содержит 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес четвертого слоя;

- многослойная полимерная пленка содержит четвертый слой, приклеенный к поверхности второго слоя, противоположной первому слою, причем четвертый слой содержит 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес четвертого слоя, и четвертый слой не содержит пенообразователя;

- многослойная полимерная пленка содержит четвертый слой приклеенный к поверхности второго слоя, противоположной первому слою, причем четвертый слой содержит 90-99,5 вес.% сложного полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес четвертого слоя, и четвертый слой не содержит неорганических частиц;

- один или более полиэфиров третьего слой и четвертого слоя независимо друг от друга выбраны из полиэтилентерефталата и полиэфиров, которые состоят из (i) 80-100 моль% остатка дикислоты, выбранной из терефталевой кислоты, нафталиндикарбоновой кислоты, 1,4-циклогександикарбоновой кислоты, изофталевой кислоты и их смесей, и (ii) 80-100 моль% остатка диола, выбранного из диолов, содержащих 2-10 атомов углерода, в частности этиленгликоля, и их смесей, и 0-20 моль% модифицирующего диола, выбранного из 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 1,4-циклогександиметанола, 2,2,4-триметил-1,3-пентандиола, пропиленгликоля, 2,2,4,4-тетраметил-1,3-циклобутандиола, в расчете на 100 моль% дикислотных остатков и, соответственно, 100 моль% диольных остатков;

- третий слой имеет толщину от 4 до 60 мкм;

- третий слой имеет толщину от 4 до 20 мкм, от 10 до 30 мкм, от 20 до 40 мкм, от 30 до 50 мкм или от 40 до 60 мкм; и/или

- четвертый слой имеет толщину от 4 до 60 мкм.

Во всем настоящем изобретении, если явно не указано иное, весовые проценты относятся к полному весу рассматриваемого пленочного слоя, например, к суммарному весу первого, второго, третьего слоя или четвертого слоя многослойной полимерной пленки по изобретению, при этом полный вес рассматриваемого пленочного слоя составляет 100 вес.%. Количество компонента в одном из слоев пленки, указанное в единицах "вес.%", соответствует количеству этого компонента в формовочной композиции, использующейся для экструзии пленочного слоя, отнесенному к полному весу формовочной композиции.

Кроме того, целью настоящее изобретение является разработать мультиупаковку, имеющую улучшенный, по сравнению с обычными полистирольными мультиупаковками, диффузионный барьер для кислорода и надлежащий диффузионный барьер для водяного пара, в сочетании с подходящими механическими свойствами. В частности, мультиупаковка должна быть стойкой к изгибу и излому при механической нагрузке, возникающей, например, когда двадцать или более мультиупаковок, наполненных пищевым продуктом, таким, как варенье или йогурт, установлены друг на друга. Кроме того, мультиупаковка по изобретению должна обеспечивать легкое разделение индивидуальных упаковок, соответственно контейнеров, будучи снабженной канавками для отламывания.

Эта цель достигается посредством мультиупаковки, содержащей от 2 до 40 контейнеров, причем мультиупаковка получена термоформованием из описанной выше многослойной пленки по изобретению, и причем первый слой или третий слой многослойной полимерной пленки образует верхнюю поверхность мультиупаковки, имеющей вогнутые участки.

Один предпочтительный вариант осуществления мультиупаковки по изобретению отличаются тем, что она содержит от 1 до 40 канавок для отламывания, простирающихся от верхней поверхности мультиупаковки в многослойную полимерную пленку на глубину D, причем D1 ≤D≤ D2, где D1 проходит на 80% толщины первого слоя, а D2 проходит на 50% толщины второго слоя.

Канавки для отламывания можно нанести после того как термоформованная мультиупаковка будет наполнена продукцией и запаяна покрывной пленкой. Таким образом, мультиупаковка по настоящему изобретению может также содержать покрывную пленку, припаянную к смежным плоским полосам мультиупаковки, проходящим между соседними рядами и столбцами контейнеров. Предпочтительно, указанная покрывная пленка состоит из свариваемой однослойной или многослойной полимерной пленки, снабженной металлическим покрытием и одним или более печатных слоев.

Многослойная полимерная пленка по изобретению получена известными способами, такими, как соэкструзия или каландрирование, в комбинации с ламинированием. Аналогично, мультиупаковка по изобретению изготовлена на обычном термоформовочном оборудовании и при технологических параметрах сопоставимых с использующимися для мультиупаковок из полистирольной пленки.

Многослойная полимерная пленка по изобретению может состоять из двух или более слоев, т.е., из первого и второго слоя плюс, факультативно, из третьего или из четвертого слоя.

Как объясняется ниже, каждый из слоев многослойной полимерной пленки по изобретению обеспечивает особую функциональность.

Первый слой является пористым, имеет более низкую плотность по сравнению с обычным полиэтилентерефталатом и, таким образом, снижает общую плотность и вес многослойной полимерной пленки. Вместе с этим, первый слой имеет несколько меньший модуль упругости и большее удлинение при разрыве, что делает многослойную полимерную пленку более гибкой и стойкой к изгибу и растягивающей нагрузке. Кроме того, благодаря пористости первый слой легко режется, что облегчает нанесение канавок для отламывания.

Второй слой, который предпочтительно содержит дисперсную неорганическую добавку, имеет высокий модуль упругости в сравнении с обычным полиэтилентерефталатом и придает многослойной полимерной пленке жесткость при изгибе. Кроме того, второй слой является хрупким и способствует "вскрываемости" мультиупаковок, полученных термоформованием из многослойной полимерной пленки по изобретению. Термин "вскрываемость" относится к возможности вскрытия мультиупаковки вручную путем разрыва вдоль обозначенных канавок для отламывания.

Регулируя толщину и механические свойства, в частности, модуль упругости первого и второго слоя, можно подстраивать жесткость при изгибе и, в комбинации с глубиной канавок для отламывания, вскрываемость многослойной полимерной пленки к требованиям конкретного применения мультиупаковки. Кроме того, можно также регулировать толщину первого и второго слоя, чтобы адаптировать толщину многослойной полимерной пленки к конкретным требованиям операции термоформования мультиупаковки.

В одном предпочтительном варианте осуществления многослойной полимерной пленки по изобретению первый и/или второй слой содержит полиолефин или полиамид, предпочтительно в комбинации с компатибилизатором, таким, как этиленвинилацетат, чтобы повысить барьер от диффузии кислорода и водяного пара. Полиолефин или полиамид образуют домены в полиэфирной матрице первого и/или второго слоя и уменьшают коэффициент диффузии молекул O2 и H2O.

Факультативный третий слой обеспечивает гладкий непористый характер поверхности и изолирует пищевой продукт, содержащийся в мультиупаковке, от первого слоя многослойной полимерной пленки по изобретению. Кроме того, третий слой повышает жесткость при изгибе многослойной полимерной пленки.

Факультативный четвертый слой улучшает внешний вид мультиупаковок, термоформованных из многослойной полимерной пленки по изобретению. Предпочтительно, наружная поверхность четвертого слоя, противоположная второму слою, имеет блестящую поверхность. Кроме того, четвертый слой может содержать цветные добавки, которые предпочтительно совместимы с требованиями к упаковкам для пищевых продуктов.

Краткое описание чертежей

Фиг. 1-3 схематически показывают многослойные пленки согласно настоящему изобретению,

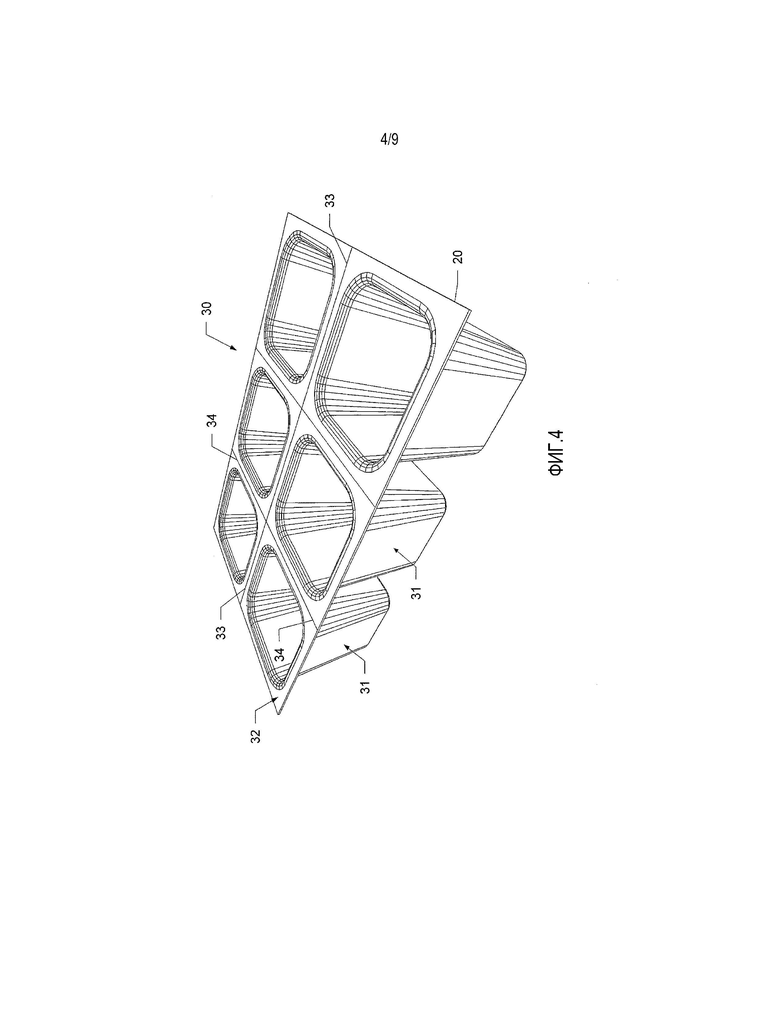

фиг. 4 показывает вид в перспективе мультиупаковки, сделанной из пленки по изобретению,

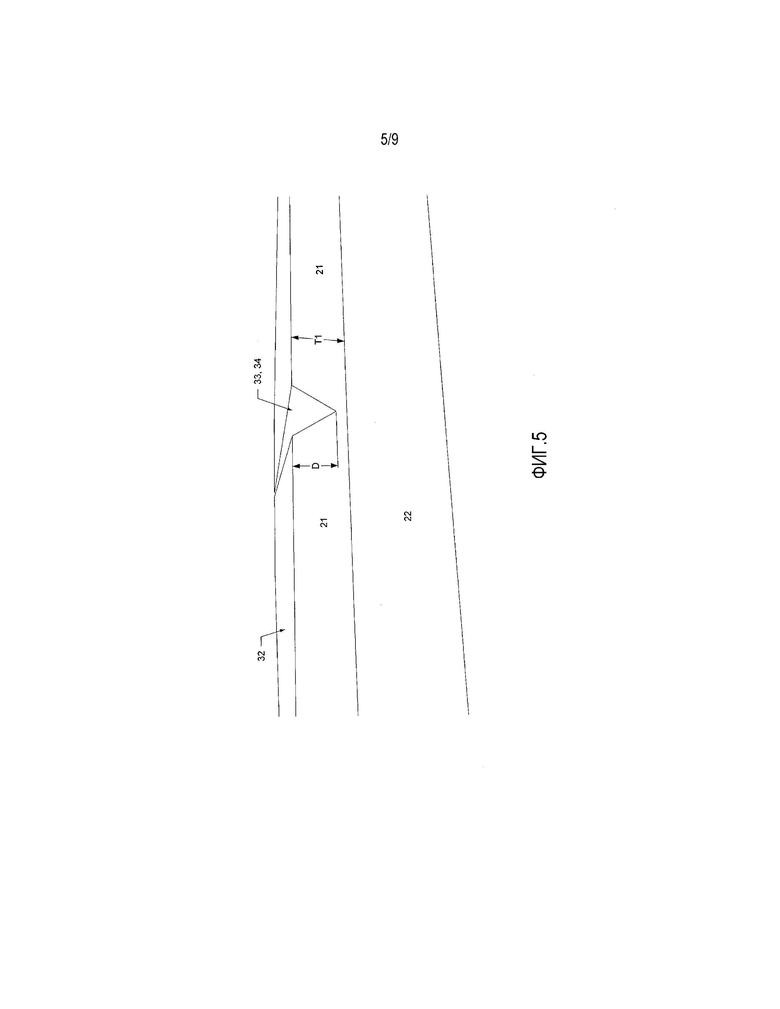

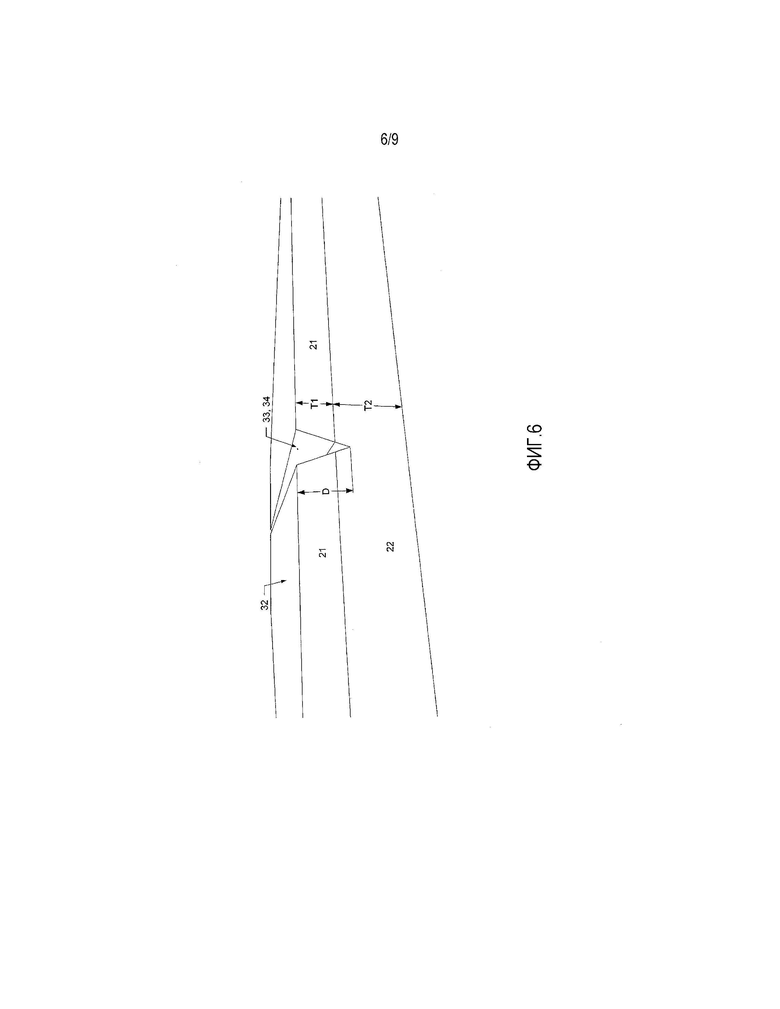

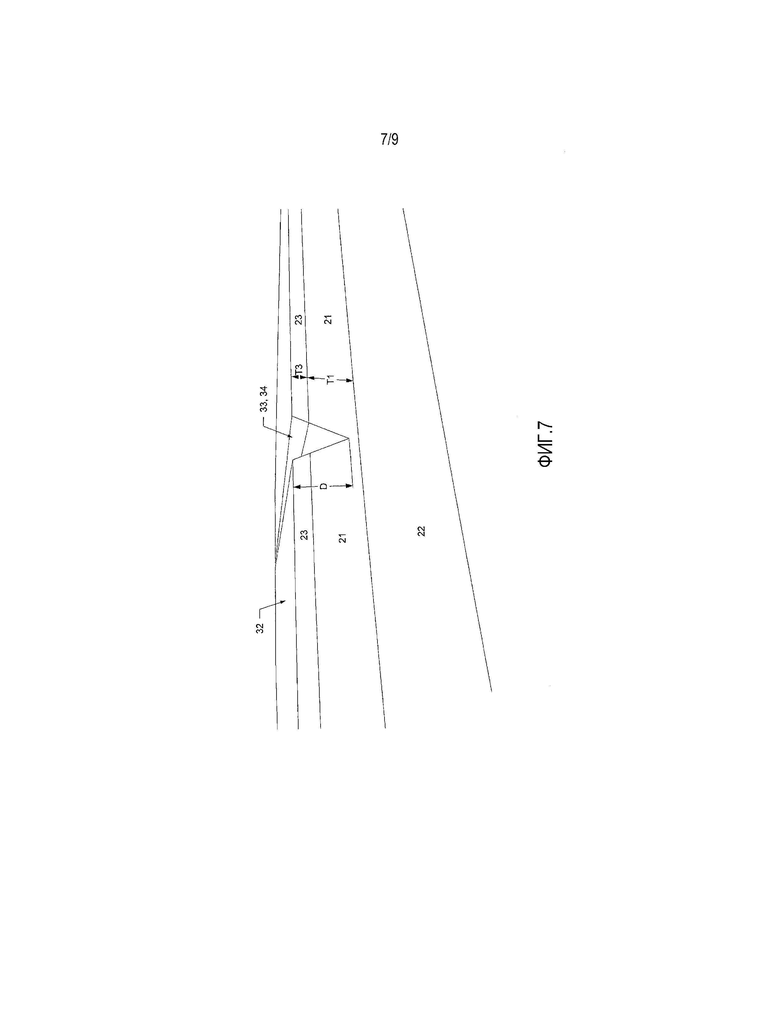

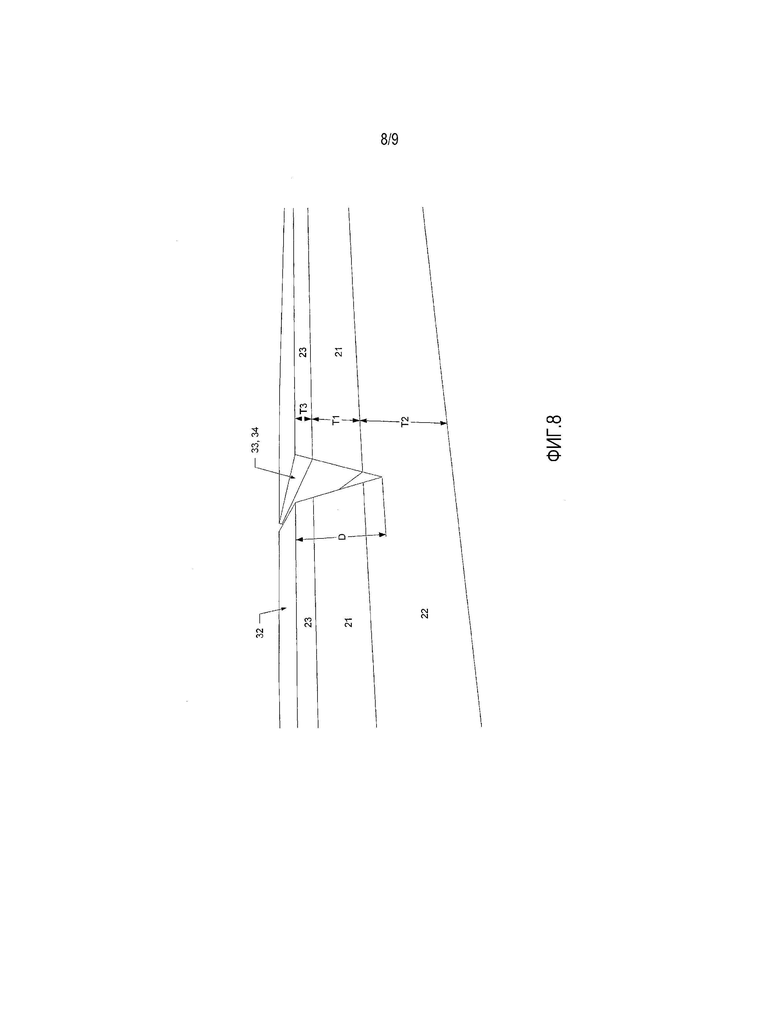

фиг. 5-8 показывают детали канавок для отламывания в мультиупаковке согласно настоящему изобретению,

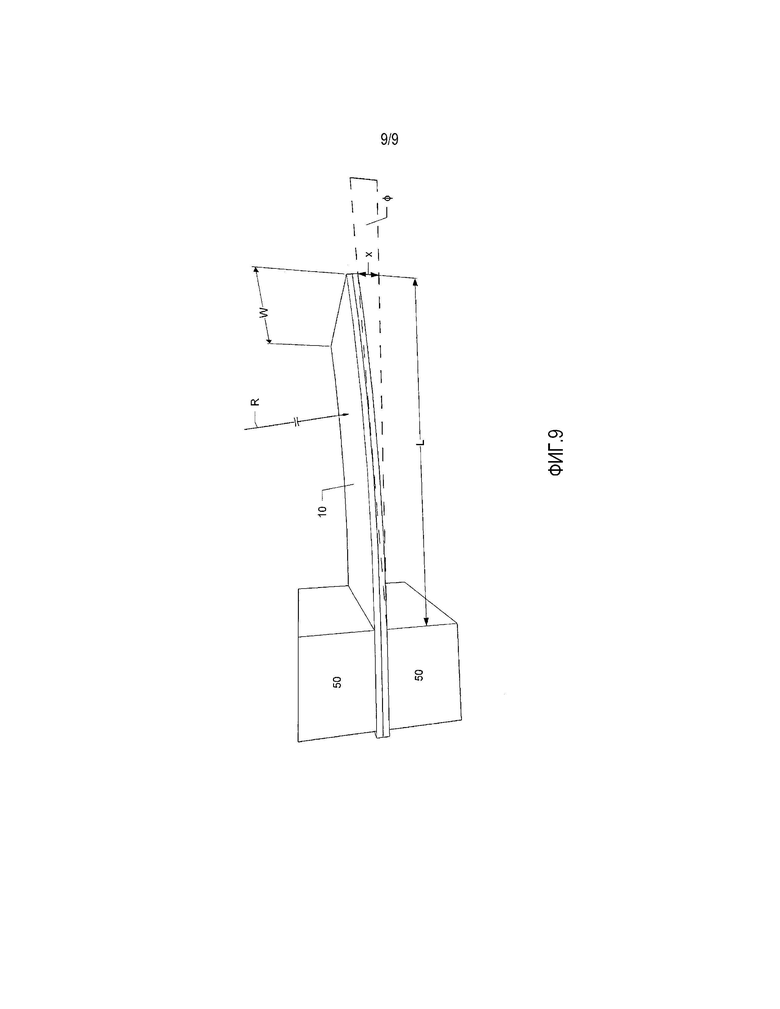

фиг. 9 показывает геометрию установки для измерения жесткости при изгибе пленки по изобретению.

Подробное описание

Фиг. 1 показывает многослойную полимерную пленку 10 согласно настоящему изобретению, содержащую первый слой 1 и второй слой 2.

Фиг. 2 показывает многослойную полимерную пленку 11 согласно настоящему изобретению, содержащую первый слой 1, второй слой 2 и третий слой 3.

Фиг. 3 показывает многослойную полимерную пленку 13 согласно настоящему изобретению, содержащую первый слой 1, второй слой 2, третий слой 3 и четвертый слой 4.

Многослойная полимерная пленка по изобретению может состоять из трех слоев, т.е., первый и второй слои плюс либо третий слой, либо четвертый слой. В частности, многослойная полимерная пленка может состоять из слоев 1, 2 и 3 или из слоев 1, 2 и 4.

Фиг. 4 показывает вид в перспективе одного примера мультиупаковки 30, полученной термоформованием из многослойной полимерной пленки согласно настоящему изобретению. Мультиупаковка 30 содержит шесть контейнеров 31. Предпочтительно, контейнеры 31 размещены в периодический рисунок из параллельных рядов и столбцов. Верхняя поверхность 32 мультиупаковки 30 содержит вогнутые участки, форма которых соответствует форме контейнеров 31. Предпочтительно, верхняя поверхность 32 образована первым слоем или третьим слоем многослойной полимерной пленки согласно настоящему изобретению. Далее, верхняя поверхность 32 мультиупаковки 30 содержит канавки 33 и 34. Предпочтительно, канавки 33 и 34 расположены симметрично посередине между соседними рядами и столбцами контейнеров 31.

Фиг. 5 схематически показывает детали канавок 33 и 34 в верхней поверхности 32 мультиупаковки, полученной термоформованием из пленки согласно настоящему изобретению, причем указанная пленка содержит первый слой 21 и второй слой 22, соответствующие слою 1 и, соответственно, слою 2 с фиг. 1. На фиг. 5 толщина первого слоя 21 обозначена символом "T1". Канавки 33 и 34 проходят от верхней поверхности 32 в первый слой 21 на глубину D. Предпочтительно, глубина D больше или равна 60% от T1, т.е., D ≥ 0,6xT1, более предпочтительно больше или равна 80% от T1, т.е., D ≥ 0,8xT1.

Аналогично фиг. 5, фиг. 6 показывает канавки 33 и 34 с глубиной D в верхней поверхности 32 мультиупаковки, полученной термоформованием из пленки согласно настоящему изобретению, причем указанная пленка содержит первый слой 21 и второй слой 22, соответствующие слою 1 и, соответственно, слою 2 с фиг. 1. Слои 21 и 22 имеют толщину T1 и T2, соответственно. Канавки 33 и 34 проходят через первый слой 21 внутрь второго слоя 22, предпочтительно на глубину D, которая меньше или равна 50% от толщины T2 второго слоя 22, т.е., D ≤ T1+0,5*T2.

Согласно фиг. 5 и 6, глубина D канавок 33 и 34 предпочтительно ограничена следующим соотношением

0,6xT1 ≤D≤ T1+0,5xT2

и, более предпочтительно, соотношением

0,8Τ1 ≤D≤ T1+0,5xT2

Аналогично фиг. 5 и 6, фиг. 7 и 8 показывают канавки 33 и 34 глубиной D в верхней поверхности 32 мультиупаковки, полученной термоформованием из пленки согласно настоящему изобретению, причем указанная пленка содержит первый слой 21, второй слой 22 и третий слой 23, соответствующие слою 1, слою 2 и слою 3, соответственно, с фиг. 2 и 3. Слои 21, 22 и 23 имеют соответственно толщину T1, T2 и T3.

Фиг. 7 показывает канавки 33 и 34, проходящие через третий слой 23 в первый слой 21, предпочтительно на глубину D, которая соответствует по меньшей мере 60% толщины T1 первого слоя 21, т.е., D≥ T3+0,6xT1, более предпочтительно соответствует по меньшей мере 80% толщины T1, т.е., D ≥ T3+0,8xT1.

Фиг. 8 7 показывает канавки 33 и 34, проходящие через третий слой 23 и первый слой 21 во второй слой 22, предпочтительно на глубину D, которая меньше или равна 50% от толщины T2 второго слоя 22, т.е., D ≤ T3+T1+0,5xT2.

Согласно фиг. 7 и 8, глубина D канавок 33 и 34 предпочтительно ограничены следующим соотношением

T3+0,6xT1 ≤D≤ T3+T1+0,5хT2

более предпочтительно, соотношением

T3+0,8xT1 ≤D≤ T3+T1+0,5хT2

Хотя это не показано на фигурах 4, 5, 6, 7 и 8, мультиупаковка 30 согласно настоящему изобретению может также содержать покрывную пленку, припаянную к смежным плоским полосам мультиупаковки 30, проходящим между соседними рядами и столбцами контейнеров. Предпочтительно, указанная покрывная пленка состоит из свариваемой однослойной или многослойной полимерной пленки, снабженной металлическим покрытием и одним или более печатными слоями. Независимо от того, содержит или нет предлагаемая изобретением мультиупаковка 30 покрывную пленку, приведенные выше ограничения на глубину D канавок для отламывания 33, 34 выполняются по отношению к верхней поверхности 32 мультиупаковки 30, образованной первым слоем 21 или третьим слоем 23 многослойной полимерной пленки по изобретению.

Фиг. 9 показывает перспективный схематический вид геометрии для измерения жесткости при изгибе согласно DIN 53350. Образец пленки 10 шириной W закрепляют на одном конце зажимом 50. На расстоянии L от зажима 50 свободный конец образца пленки 10 отклоняют в направлении, перпендикулярном номинальной плоскости образца пленки, задаваемой зажимом 50. В настоящем изобретении расстояние L называется также длиной изгиба L.

Отклонение по вертикали от плоскости обозначено символом "x", а соответствующий угол отклонения обозначен "ϕ", причем ϕ=arctg(x/L). Отклонение пленки 10 осуществляется электронным электронным приводом (не показан на фигуре 9), оборудованным динамометрическим датчиком и датчиком положения для измерения изгибающего усилия и соответствующего отклонения x. Жесткость при изгибе S определена как отношение изгибающего момента M к кривизне κ, т.е., S=M/κ, причем кривизна определена как обратный радиус изгиба R, т.е., κ=1/R. Для малых угловых отклонений ϕ ≤ 7° (т.е., ϕ ≤ 0,122 радиан) жесткость при изгибе S можно аппроксимировать формулой S=F·L3/(3·x), где F означает изгибающее усилие.

В настоящем изобретении жесткость при изгибе предпочтительно измеряют, используя автоматизированный инструмент, такой как двухточечный прибор для измерения прочности при изгибе фирмы Zwick Roell.

В изобретении жесткость при изгибе S указана в физических единицах [Н·мм2 на 1 мм ширины пленки]. Таким образом, физическая жесткость при изгибе для пленки шириной W (в мм) задается формулой WxS. В научно-технической литературе принято также указывать жесткость при изгибе Ŝ в единицах, нормированных на ширину [Н·мм]. В этом случае физическая жесткость при изгибе для пленки с нормированной на ширину жесткостью при изгибе Ŝ и шириной W (в мм) рассчитывается как W x мм x Ŝ. За исключением разных единиц, численные значения физической жесткости при изгибе S [Н·мм2 на 1 мм ширины пленки] и нормированной на ширину жесткости при изгибе Ŝ [Н·мм] одинаковы.

Пример по изобретению

Четырехслойная полимерная пленка согласно настоящему изобретению типа C/A/B/C была приготовлена с использованием трех экструдеров и питателя/головки, предназначенных для наложения четырех расплавленных потоков. Толщина и состав материала четырех слоев указаны ниже.

Таблица 1. Состав примера пленки по изобретению

†номинальная толщина слоя, рассчитанная из количества и плотности соответствующего материала слоя;

††RAMAPET N180, имеющий характеристическую вязкость 0,8 дл/г;

‡BPET, состоящий из 85 вес.% PET (50 вес.% вторичного PET+50 вес.% APET RAMAPET N180), 13 вес.% LDPE со скоростью текучести расплава 3-8 г/мин, 2 вес.% этиленвинилацетата.

Толщина, плотность, жесткость при изгибе, кислородопроницаемость (OTR) и паропроницаемость (WVTR) полученной таким способом четырехслойной полимерной пленки измеряли способами, указанными в таблице 4, были получены следующие результаты:

Таблица 2 . Свойства пленки из примера по изобретению

Сравнительный пример

Покупную белую полистирольную пленку для термоформования мультиупаковок исследовали, используя те же способы измерения и условия, что и в примере согласно изобретению. Были получены следующие результаты по толщине, плотности, кислородо- и паропроницаемости белой полистирольной пленки:

Таблица 3. Свойства пленки из сравнительного примера

Жесткость при изгибе S пленки, состоящей из однородного материала, пропорциональна модулю упругости E, умноженному на толщину пленки t в кубе, т.е., S ~ E·t3. Чтобы сравнивать жесткость при изгибе пленок из примера по изобретению и сравнительного примера, приведенную к толщине, соответственно материалу, жесткость при изгибе пленки по сравнительному примеру следует умножить на коэффициент 0,57 (695 мкм/840 мкм)3. Соответственно, для нормированной на толщину жесткости при изгибе для пленки по сравнительному примеру получено значение 0,57×141,7 Н·мм=80,26 Н·мм2 на 1 мм ширины пленки. Таким образом, рассчитанная на толщину/материал жесткость при изгибе пленки из примера по изобретению на 30% больше, чем жесткость при изгибе сравнительной полистирольной пленки.

Аналогично, чтобы сравнить кислородопроницаемость (OTR) и паропроницаемость (WVTR) пленок из примера по изобретению и сравнительного примера, приведенную к толщине/материалу, соответствующие значения для пленки по сравнительному примеру умножаются на коэффициент 1,21 (840 мкм/695 мкм). Соответственно, для сравнительной полистирольной пленки были получены приведенные к толщине/материалу значения 265,9 см/(м·сут·атм) для OTR и 4,59 г/(м2·сут) для WVTR. Эти значения в 35,9 и, соответственно, в 2,9 раз больше, чем значения OTR и WVTR для пленки из примера по изобретению.

Приведенные выше результаты показывают, что пленка согласно изобретению имеет лучшие свойства, чем обычная полистирольная пленка.

Методы измерения

Физические свойства пленки по изобретению и добавок измерялись в соответствии со следующими методами:

Таблица 4. Методы измерения

при 23°C и отн. влажности ≤ 0,1%

Светорассеяние с использованием лазерного дифракционного анализатора распределения частиц по размерам Horiba LA-300 для частиц с размерами от 0,01 до 5000 мкм

В таблице 4 и во всем настоящем изобретении термин "эквивалентный диаметр" означает диаметр "эквивалентной" сферической частицы, имеющей такой же химический состав и такую же площадь сечения (электронно-микроскопическая визуализация) или интенсивность рассеяния (лазерная дифракция), что и исследуемая частица. На практике площадь сечения или интенсивность рассеяния каждой исследуемой частицы (неправильной формы) присваивается сферической частице, имеющей диаметр, соответствующий измеренному сигналу.

Чтобы получить репрезентативные значения плотности и модуля упругости (модуля растяжения) отдельных слоев многослойной пленки по изобретению, в частности, первого и второго слоя, готовили однородные пленки, т.е., однослойные пленки из полимерного соединения соответствующего слоя, применяя те же наладочные параметры оборудования, такие, как вращающий момент экструдера, ширина щелевой головки экструдера, высота щелевой головки экструдера и профиль температуры, какие применялись при изготовлении многослойной пленки по изобретению. Плотность и модуль растяжения (модуль упругости) однослойной пленки, полученной таким способом, измеряли затем в соответствии с DIN EN ISO 1183:2005 и, соответственно, DIN EN ISO 527:2012, и приписывали слою многослойной пленки по изобретению, полученной из того же соединения в тех же условиях процесса.

Изобретение относится к области упаковки пищевых продуктов и касается многослойной полимерной пленки с 2-10 слоями и к мультиупаковке, содержащей от 2 до 40 контейнеров, которая получена термоформованием из многослойной полимерной пленки. Многослойная полимерная пленка для мультиупаковок содержит по меньшей мере два слоя, состоящих из сложного полиэфира и добавок, причем первый слой является пористым, а второй слой содержит неорганический наполнитель. Мультиупаковки, полученные термоформованием из многослойной полимерной пленки, снабжены канавками для отламывания. Изобретение обеспечивает получение термоформующейся пленки для получения мультиупаковок с улучшенным диффузионным барьером для кислорода и водяного пара в сочетании с подходящими механическими свойствами, в частности стойкостью к изгибу и излому при механической нагрузке, возникающей при хранении и транспортировке мультиупаковок, и легкое разделение индивидуальных упаковок, соответственно контейнеров, будучи снабженной канавками для отламывания. 2 н. и 11 з.п. ф-лы, 9 ил., 4 табл.

1. Многослойная полимерная пленка с 2-10 слоями, отличающаяся тем, что

- первый слой состоит, в расчете на полный вес первого слоя, из 80-99,5 вес.% сложного полиэфира и 0,5-20 вес.% добавок, и содержит поры;

- второй слой приклеен к первой поверхности первого слоя и состоит, в расчете на полный вес второго слоя, из 50-90 вес.% полиэфира и 10-50 вес.% добавок, содержащих 1-30 вес.% первой добавки, выбранной из мела, талька, слюды, волластонита, карбоната кальция, бентонита, каолина, глины, оксида титана и их смесей;

- упомянутый полиэфир первого и второго слоя независимо друг от друга выбраны из полиэтилентерефталата и сложных полиэфиров, состоящих из (i) 80-100 моль% остатка дикислоты, выбранной из терефталевой кислоты, нафталиндикарбоновой кислоты, 1,4-циклогександикарбоновой кислоты, изофталевой кислоты и их смесей и (ii) 80-100 моль% остатка диола, выбранного из диолов, содержащих от 2 до 10 атомов углерода, в частности этиленгликоля, и их смесей, и 0-20 моль% модифицирующего диола, выбранного из 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, 1,8-октандиола, 1,4-циклогександиметанола, 2,2,4-триметил-1,3-пентандиола, пропиленгликоля, 2,2,4,4-тетраметил-1,3-циклобутандиола, в расчете на 100 моль% дикислотных остатков и, соответственно, 100 моль% диольных остатков;

- многослойная полимерная пленка содержит третий слой, приклеенный ко второй поверхности первого слоя, противоположной второму слою, причем третий слой состоит из 90-99,5 вес.% полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес третьего слоя и третий слой не содержит пенообразователя и неорганических частиц.

2. Многослойная полимерная пленка по п. 1, отличающаяся тем, что она имеет толщину от 400 до 1200 мкм.

3. Многослойная полимерная пленка по п. 1 или 2, отличающаяся тем, что она имеет плотность от 1 до 1,4 г/см3.

4. Многослойная полимерная пленка по любому из пп. 1-3, отличающаяся тем, что она имеет жесткость при изгибе от 146⋅t3 до 350⋅t3 Н/мм на 1 мм ширины пленки, где t есть толщина многослойной полимерной пленки, выраженная в мм, и жесткость при изгибе измеряется согласно DIN 53350.

5. Многослойная полимерная пленка по любому из пп. 1-4, отличающаяся тем, что отношение толщины T1 первого слоя к толщине T2 второго слоя лежит в диапазоне от 0,5 до 4, т.е. 0,5≤T1/T2≤4.

6. Многослойная полимерная пленка по любому из пп. 1-6, отличающаяся тем, что первый и второй слой независимо друг от друга содержат 8-24 вес.% полиэтилена и 0,1-2 вес.% этиленвинилацетата, в расчете на полный вес первого и, соответственно, второго слоя.

7. Многослойная полимерная пленка по любому из пп. 1-6, отличающаяся тем, что первый слой содержит 0,01-1 вес.% пенообразователя, в расчете на полный вес первого слоя.

8. Многослойная полимерная пленка по п. 7, отличающаяся тем, что пенообразователь выбран из диоксида углерода, гидрокарбоната натрия и лимонной кислоты, азота, азодикарбонамида, окси-бисбензолсульфонилгидразида, толуолсульфонилгидразида, бензолсульфонилгидразида, толуолсульфонил семикарбазида, 5-фенилтетразола, динитрозопентаметилен тетрамина и их смесей.

9. Многослойная полимерная пленка по любому из пп. 1-8, отличающаяся тем, что она содержит четвертый слой, приклеенный к поверхности второго слоя, противоположной первому слою, причем четвертый слой содержит 90-99,5 вес.% полиэфира и 0,5-10 вес.% добавок, в расчете на полный вес четвертого слоя.

10. Многослойная полимерная пленка по п. 8 или 9, отличающаяся тем, что третий слой имеет толщину от 4 до 60 мкм.

11. Многослойная полимерная пленка по любому из пп. 8-10, отличающаяся тем, что четвертый слой имеет толщину от 4 до 60 мкм.

12. Мультиупаковка, содержащая от 2 до 40 контейнеров, отличающаяся тем, что она получена термоформованием из многослойной полимерной пленки по любому из пп. 1-11, и первый слой или третий слой многослойной полимерной пленки образует верхнюю поверхность мультиупаковки, имеющую вогнутые участки.

13. Мультиупаковка по п. 12, отличающаяся тем, что она содержит от 1 до 40 канавок для отламывания, проходящих от верхней поверхности мультиупаковки в многослойную полимерную пленку на глубину D, причем D1 ≤D ≤D2, и D1 проходит на 80% толщины первого слоя, а D2 проходит на 50% толщины второго слоя.

| WO 2014067923 A1, 08.05.2014 | |||

| US 5409127 A, 25.04.1995 | |||

| DE 102005058916 A1, 14.06.2007 | |||

| US 3021001 A, 13.02.1962. |

Авторы

Даты

2020-02-25—Публикация

2016-07-05—Подача