Изобретение относится к маломерному судостроению, в частности к технологии изготовления надувного днища для надувной моторной лодки, и может использоваться для создания быстроходных надувных моторных лодок с высокими мореходными качествами.

В настоящее время широкое распространение получили моторные суда, которые в транспортируемом положении занимают очень мало места, но при необходимости могут быть быстро развернуты и спущены на воду. В настоящее время такие суда широко используются как профессионалами (туристами, геологами, спасателями для оказания своевременной помощи, в том числе при стихийных бедствиях: доставка продуктов питания, вывоз людей с затопляемой территории и т.п.), так и любителями (для отдыха на воде, рыбалки, охоты и т.д.). Основными преимуществами современных надувных моторных судов являются:

- простота и быстрота приведения судна в рабочее состояние (достаточно просто накачать все отсеки лодки и установить на транец мотор);

- простота эксплуатации и обслуживания (надувная лодка отличается повышенной остойчивостью, высокой грузоподъемностью, малой осадкой, низкой высотой бортов, хорошей маневренностью и, за счет нескольких герметично разделенных отсеков, имеет повышенную непотопляемость, ремонтопригодна в полевых условиях);

- указанные моторные лодки имеют хорошие мореходные качества, достигаемые в основном за счет килеобразного профиля днища;

- простота транспортировки надувной лодки к месту эксплуатации;

- сравнительно невысокая цена лодки, особенно по сравнению с лодками с жестким днищем.

Массовое применение надувных моторных лодок в любительских целях и для отдыха, несмотря на вышеуказанные их преимущества, ограничивается в основном их ценой. Известно, что цена лодки определяется в основном стоимостью применяемых эластичных материалов (современные зарубежные эластичные материалы с высокими эксплуатационными характеристиками достаточно дорогие) и большим количеством ручного труда, используемого в технологии ее производства, в частности при изготовлении надувного дна лодки. Если упростить конструкцию лодки до такой степени, что основные технологические операции можно было бы выполнять на механизированных станках с уменьшением доли ручного труда, то производство лодок могло бы существенно возрасти, а их стоимость - снизиться.

Известна технология изготовления плоского надувного днища типа надувного «матраца», которое изготавливают из двух одинаковых по размеру полотнищ, которые склеены по периметру и разделены внутри внутренними продольными перегородками, при этом подъем днища к носу лодки достигается использованием перегородок разной высоты (см. А.Н. Королев, В.П. Жохов. «Надувные лодки», Ленинград, «Судостроение», 1989 г., стр.48-49).

Основной недостаток известного днища заключается в том, что оно имеет низкие мореходные качества и используется в основном на резиновых лодках со слабым мотором, которые обычно используют рыбаки или охотники. Днище надувных лодок, используемое с моторами средней или большой мощности, для обеспечения более высокой скорости и маневренности лодки на воде должно иметь более высокие мореходные качества, а значит, должно иметь повышенную килеватость днища, а также достаточную поперечную и продольную жесткость надувной лодки.

Известна технология изготовления объемного жесткого килеватого днища для лодок с надувными бортами, которое изготавливают в основном из стеклопластиков методом формования с последующим заполнением днища вспененным пенополистиролом (пенопластом) (см. А.Н. Королев, В.П. Жохов. «Надувные лодки», Ленинград, «Судостроение», 1989 г., стр.50-51). Такие лодки называют полужесткими, они быстрее выходят на глиссирование и хорошо держат курс на волне, особенно при движении по прямой.

Основным недостатком надувных лодок с жестким днищем, сильно ограничивающим их применение, является сложность транспортирования лодки к месту эксплуатации, т.к. лодка в транспортируемом состоянии занимает много места.

Другим недостатком изготовления жесткого килеватого днища является высокая трудоемкость его изготовления, а следовательно, и стоимость лодки, что связано с длительным процессом изготовления (формования) днища. Вкратце, это происходит следующим образом. Для начала на деревянную основу последовательно друг за другом наносят слои стеклоткани с эпоксидной смолой, высушивают все, шкурят и шлифуют. Затем отформованную панель снимают с деревянной основы, покрывают лаком и склеивают со второй половинкой днища, изготовленной аналогичным образом. Указанным способом изготавливают днища только очень мелкой серией. Дополнительно нужно отметить, что эпоксидная смола в процессе отвердевания очень вредна для здоровья. Она выделяет канцерогенные вещества, поэтому все работы необходимо проводить в специально оборудованных боксах с использованием персональных респираторов.

Наиболее близким к заявляемому способу по технической сути является взятый в качестве прототипа способ изготовления надувного килеватого днища для надувной лодки, описанный в патенте РФ №2287449, МКИ B63B 7/08, 2006 г. Способ включает подготовку двух полотнищ из эластичных материалов, верхнее из которых имеет форму плоского листа, а нижнее - форму килеватого днища, при этом на каждое из полотнищ предварительно пришиты по всей их длине элементы формообразующих перегородок крыловидной формы из эластичного материала, которые затем склеиваются между собой по ребру свободного края по всей длине, образуя единые продольные формообразующие перегородки днища, после чего верхний и нижний листы собранного эластичного днища проклеивается по периметру, образуя единое надувное днище.

Основной недостаток известного способа изготовления надувного днища заключается в том, что днище имеет высокую трудоемкость изготовления, связанную с большим количеством ручного труда по склейке между собой элементов формообразующих перегородок днища, причем качественно указанную работу может выполнить только специалист достаточно высокой квалификации, а значит, получаемое надувное днище не может быть дешевым и доступным для массового потребителя надувных лодок.

Другим серьезным недостатком известного способа является очень жесткое требование к качеству склеенных формообразующих перегородок надувного днища, что связано с операцией склейки элементов формообразующих перегородок днища. При значительных динамических нагрузках, возникающих при волнении на воде или ударах лодки о различные препятствия (мели, камни, топляк и пр.), некачественно склеенные швы на перегородках могут разойтись, а надувное днище при этом - деформироваться.

Задачей настоящего технического решения является устранение указанных недостатков, а именно повышение технологичности изготовления надувного днища за счет исключения наиболее трудоемких операций при одновременном повышении качества получаемого надувного днища.

Указанная задача в способе изготовления надувного днища для надувной моторной лодки, включающем подготовку двух полотнищ из эластичного материала, верхнее из которых имеет форму палубы надувного днища, а нижнее - форму килеватого днища, установку между обеими частями днища продольных формообразующих перегородок с последующим соединением полотнищ по периметру, решена тем, что формообразующие перегородки днища в виде полностью готовых установочных элементов закрепляют на одной части днища, при этом полученную сборку днища с формообразующими перегородками закрепляют в прорезях монтажного стола таким образом, чтобы свободные части всех формообразующих перегородок располагались на поверхности монтажного стола, после чего к ним присоединяют ответную часть надувного днища.

Указанное выполнение заявляемого способа позволяет существенно упростить изготовление надувного днища и одновременно с этим повысить качество получаемого днища за счет качественной сборки изделия на монтажном столе. При этом не только сокращается время изготовления днища, но и снижаются требования к квалификации сотрудников, производящих сборку надувного днища.

Для упрощения заявляемого способа формообразующие перегородки выполняют в виде полностью готовых элементов из эластичного материала П-образной формы, или H-образной формы, или Z-образной формы в поперечном сечении.

Например, для получения различной формы верхней части надувного днища в виде плоской, или выпуклой, или вогнутой, или волнообразной поверхности, форму поверхности монтажного стола выбирают повторяющей форму поверхности верхней части надувного днища.

Таким образом, заявляемое техническое решение позволяет существенно упростить технологию изготовления надувного днища для надувных моторных лодок, при этом существенно повысив его качество и сократив общее время сборки днища, что не имеет аналогов среди известных технологий сборки надувных днищ, а значит, заявляемое техническое решение удовлетворяет критерию «изобретательский уровень».

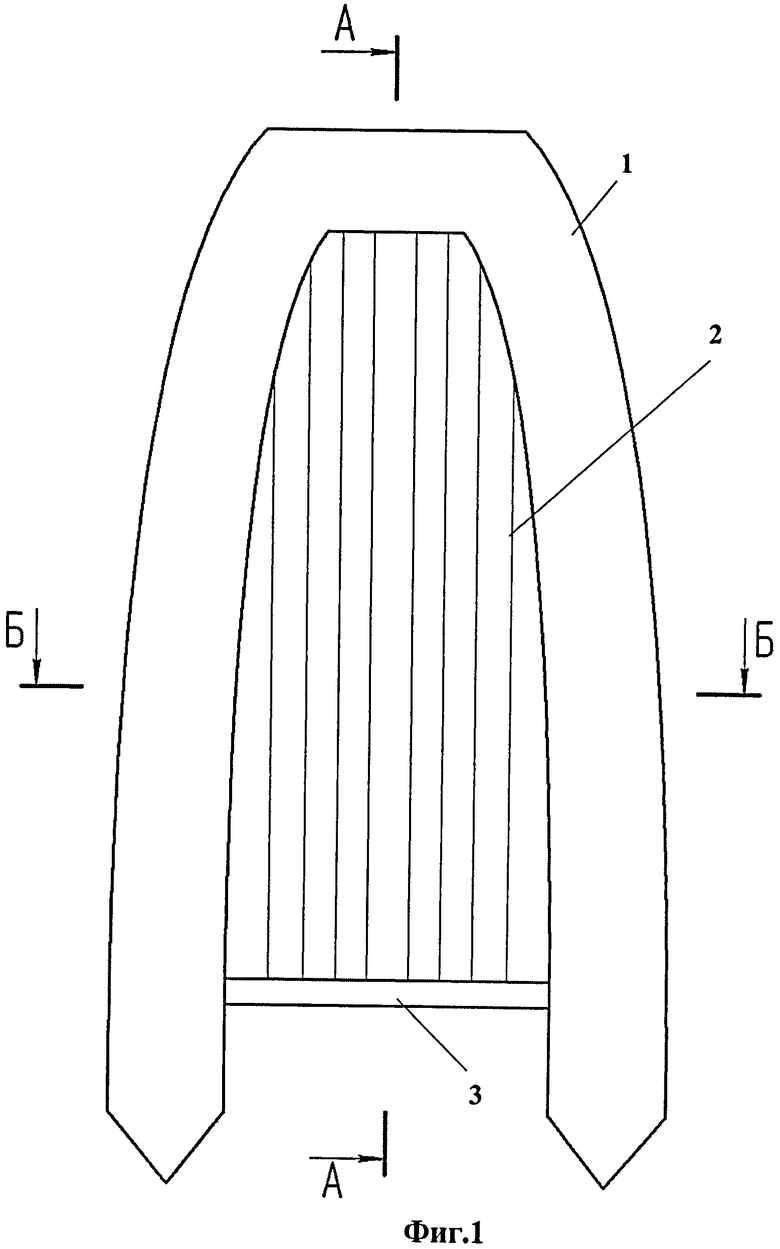

Сущность заявляемого технического решения поясняется чертежами.

На фиг.1 представлен вид сверху моторной лодки с надувным днищем, где 1 - незамкнутый контур бортов А-образной формы в плане; 2 - надувное днище килеобразной формы; 3 - транец.

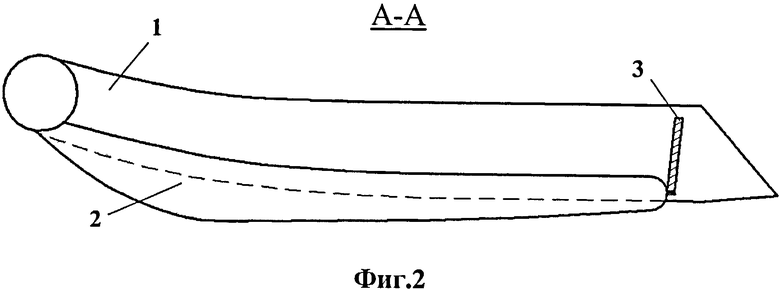

На фиг.2 представлено продольное сечение А-А заявляемой моторной лодки.

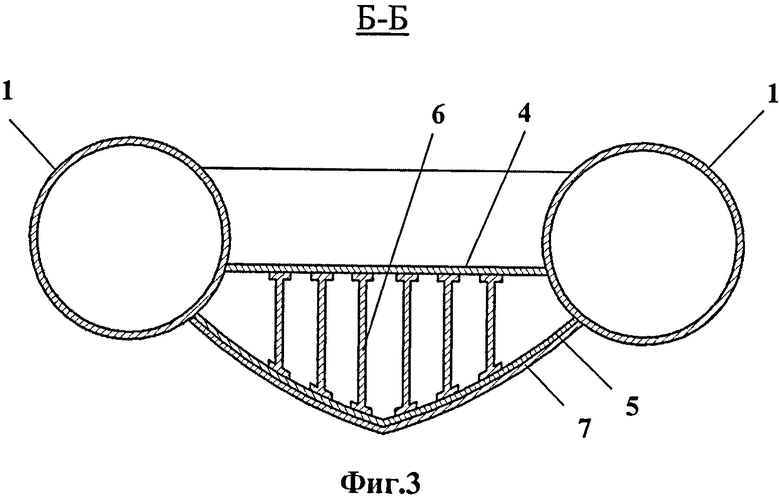

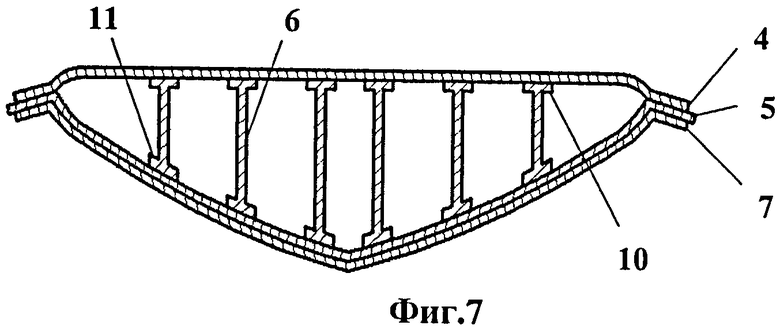

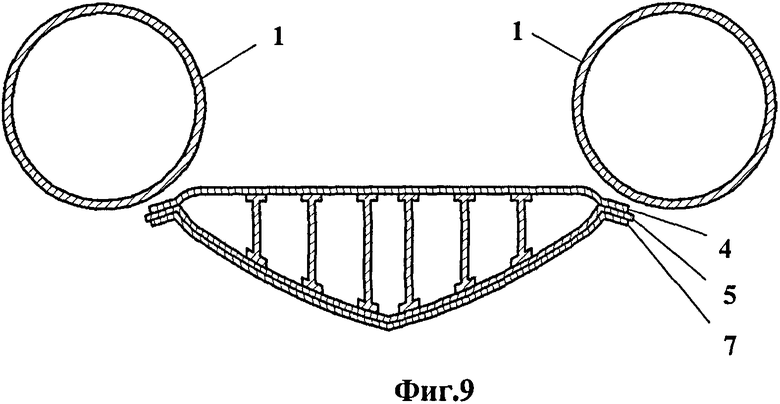

На фиг.3 представлено поперечное сечение Б-Б заявляемой моторной лодки, где 4 - верхнее полотнище из эластичного материала, образующее верхнюю часть (палубу) надувного днища, 5 - нижнее полотнище из эластичного материала, образующее нижнюю часть надувного днища, 6 - формообразующие продольные перегородки различной высоты, выполненные из эластичного материала; 7 - защитный слой днища, выполненный из эластичного материала.

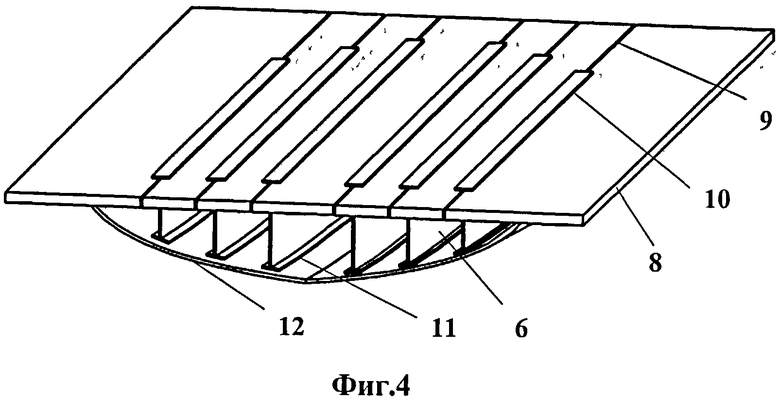

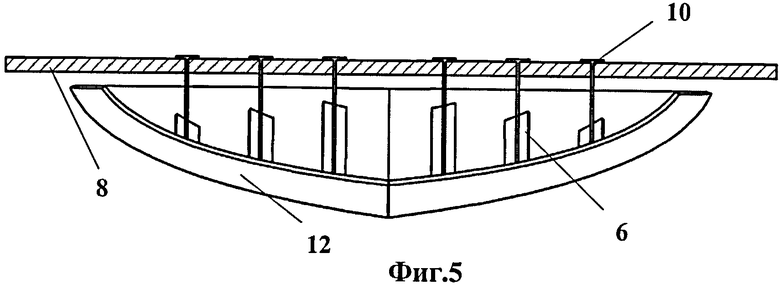

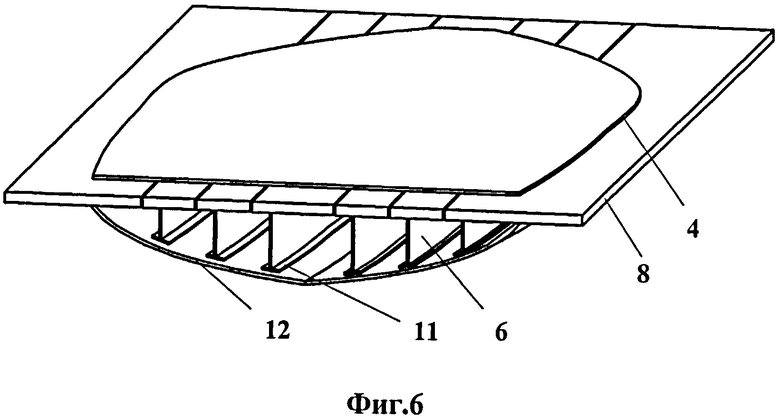

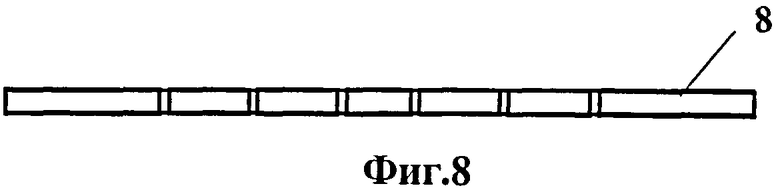

На фиг.4-6 представлены чертежи, поясняющие заявляемую технологию изготовления надувного днища. На фиг.4 представлен общий вид монтажного стола 8 с продольными пазами 9, в которые вставляют формообразующие перегородки 6 таким образом, чтобы их верхние приклеиваемые части 10 располагались на поверхности монтажного стола 8, а нижние части 11 перегородок 6 были предварительно приклеены и/или пришиты к днищу 12 (днище, 12 образовано двумя склеенными и/или сшитыми листами 5 и 7). На фиг.5 представлен поперечный разрез монтажного стола 8 с расположенными на его поверхности верхними приклеиваемыми частями 10 формообразующих перегородок 6. На фиг.6 представлен общий вид монтажного стола 8, накрытый верхним полотнищем 4 из эластичного материала, которое приклеивается или приваривается к расположенным на столе 8 верхним свободным частям 10 формообразующих перегородок 6.

На фиг.7 представлен поперечный разрез полученного надувного днища с плоской верхней поверхностью, образованной полотнищем 4. В качестве формообразующих перегородок 6 использованы перегородки H-образной формы в поперечном сечении.

На фиг.8 представлен плоский монтажный стол 8, на котором была получена верхняя плоская поверхность надувного днища.

На фиг.9 представлен чертеж, поясняющий дальнейшую сборку надувной лодки путем приклеивания плоского края надувного днища к нижней части надувных бортов.

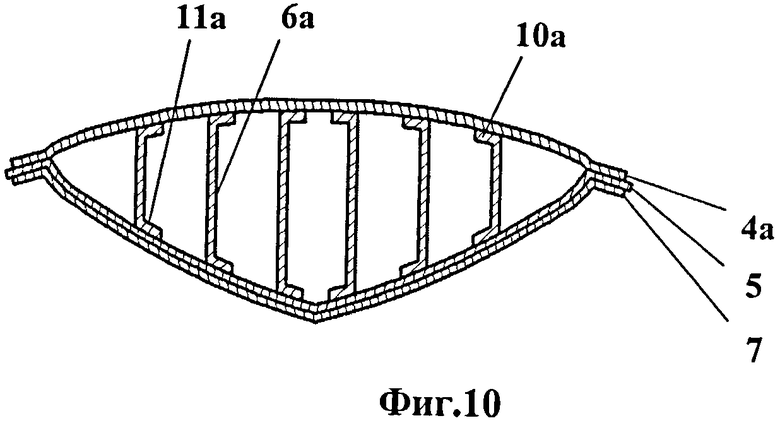

На фиг.10 представлен поперечный разрез полученного надувного днища с выпуклой верхней поверхностью, образованной полотнищем 4а. В качестве формообразующих перегородок 6а использованы перегородки П-образной формы в поперечном сечении.

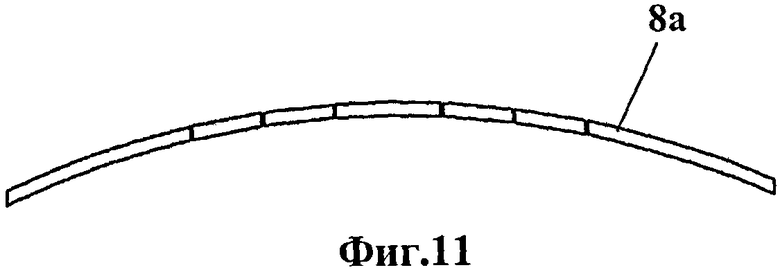

На фиг.11 представлен выпуклый монтажный стол 8а, на котором была получена верхняя выпуклая поверхность надувного днища.

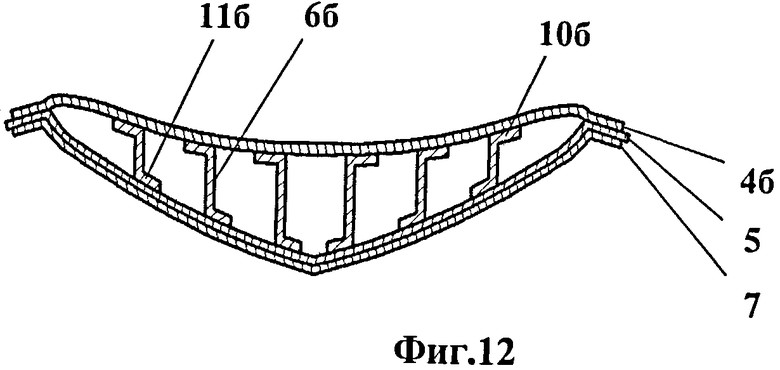

На фиг.12 представлен поперечный разрез полученного надувного днища с вогнутой верхней поверхностью, образованного полотнищем 4б. В качестве формообразующих перегородок 6б использованы перегородки Z-образной формы в поперечном сечении.

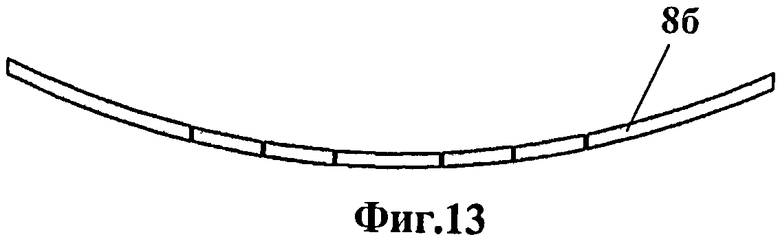

На фиг.13 представлен выпуклый монтажный стол 8б, на котором была получена верхняя вогнутая поверхность надувного днища.

Выполнение заявляемого способа изготовления надувного килеобразного днища для надувной моторной лодки рассмотрим на следующих примерах.

Пример 1. Рассмотрим изготовление надувного килеобразного днища с верхней плоской поверхностью (см. фиг.4-6). На нижнее килеватое днище 12, состоящее из предварительно сшитых и/или склеенных полотнищ 5 и 7 (полотнище 7 необходимо для механической защиты от повреждения полотнища 5), пришивают и/или приклеивают продольные формообразующие перегородки 6 H-образной формы в поперечном сечении, используя их нижние части 11. При этом верхние части 10 перегородок 6 располагают на поверхности монтажного стола 8, намазывают клеем и приклеивают [или приваривают горячим воздухом либо током высокой частоты (ультразвуковой сваркой) - см. http://www.tg-rus.ru/oV80721/d/tehnologiya_tvch_opisanie.pdf, http://wrk.vniitvch.ru/tech-1-6-3-2.shtml] к полотнищу 4, которое укладывают поверх монтажного стола 8. После чего, полученную заготовку надувного днища снимают с монтажного стола 8 через продольные пазы 9 и соединяют (склеивают, и/или прошивают, и/или приваривают) обе части надувного днища по периметру. Днище готово для приклеивания к надувным бортам лодки.

Пример 2. Рассмотрим изготовление надувного килеобразного днища с верхней выпуклой поверхностью (см. фиг.10-11). Все делают аналогично тому, как описано в примере 1, но верхние части 10а перегородок 6а располагают на поверхности монтажного стола 8а с выпуклой поверхностью. После этого все дальнейшие выполняемые технологические операции аналогичны описанным в примере 1.

Пример 3. Рассмотрим изготовление надувного килеобразного днища с верхней вогнутой поверхностью (см. фиг.12-13). Все делают аналогично тому, как описано в примере 1, но верхние части 10б перегородок 6б располагают на поверхности монтажного стола 8б с вогнутой поверхностью. После этого все дальнейшие выполняемые технологические операции аналогичны описанным в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАДУВНОГО ДНИЩА ДЛЯ НАДУВНОЙ МОТОРНОЙ ЛОДКИ | 2013 |

|

RU2535998C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2007 |

|

RU2389633C2 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2005 |

|

RU2287449C1 |

| Способ изготовления надувного днища для надувной лодки | 2017 |

|

RU2654170C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАДУВНОГО ЭЛАСТИЧНОГО ДНИЩА КИЛЕОБРАЗНОЙ ФОРМЫ МАЛОМЕРНОГО НАДУВНОГО СУДНА И ДНИЩЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2567102C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА | 2013 |

|

RU2533848C1 |

| СПОСОБ ЗАЩИТЫ ДНА ЛОДКИ | 2010 |

|

RU2429987C1 |

| МОТОРНАЯ НАДУВНАЯ ЛОДКА | 2008 |

|

RU2388644C2 |

| Надувной гидроцикл со стационарным транцем для подвесного мотора | 2016 |

|

RU2628278C1 |

| НАДУВНАЯ МОТОРНАЯ ЛОДКА | 2024 |

|

RU2835496C1 |

Изобретение относится к маломерному судостроению, в частности к технологии изготовления надувного днища для надувной моторной лодки, и может использоваться для создания быстроходных надувных моторных лодок с высокими мореходными качествами. Для изготовления надувного днища надувной моторной лодки включают подготовку двух полотнищ из эластичного материала, верхнее из которых имеет форму палубы надувного днища, а нижнее - форму килеватого днища, установку между обеими частями днища продольных формообразующих перегородок с последующим соединением полотнищ по периметру. Формообразующие перегородки днища в виде полностью готовых установочных элементов закрепляют на одной части днища. Полученную сборку днища с формообразующими перегородками закрепляют в прорезях монтажного стола таким образом, чтобы свободные части всех формообразующих перегородок располагались на поверхности монтажного стола, после чего к ним присоединяют ответную часть надувного днища. Достигается повышенная технологичность изготовления и высокое качество надувного днища. 4 з.п. ф-лы, 13 ил.

1. Способ изготовления надувного днища для надувной моторной лодки, включающий подготовку двух полотнищ из эластичного материала, верхнее из которых имеет форму палубы надувного днища, а нижнее - форму килеватого днища, установку между обеими частями днища продольных формообразующих перегородок с последующей склейкой полотнищ по периметру, отличающийся тем, что формообразующие перегородки днища в виде полностью готовых установочных элементов закрепляют на одной части днища, при этом полученную сборку днища с формообразующими перегородками закрепляют в прорезях монтажного стола таким образом, чтобы свободные части всех формообразующих перегородок располагались на поверхности монтажного стола, после чего на них присоединяют ответную часть надувного днища.

2. Способ по п.1, отличающийся тем, что формообразующие перегородки выполнены из эластичного материала П-образной формы в поперечном сечении.

3. Способ по п.1, отличающийся тем, что формообразующие перегородки выполнены из эластичного материала Н-образной формы в поперечном сечении.

4. Способ по п.1, отличающийся тем, что формообразующие перегородки выполнены из эластичного материала Z-образной формы в поперечном сечении.

5. Способ по п.1, отличающийся тем, что форма поверхности монтажного стола повторяет форму поверхности верхней или нижней части надувного днища и может быть выполнена плоской, или выпуклой, или вогнутой, или волнообразной.

| МОТОРНАЯ НАДУВНАЯ ЛОДКА (ВАРИАНТЫ) | 2005 |

|

RU2287449C1 |

| Станок для сварки трением | 1957 |

|

SU112147A1 |

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "БОРЩ ЗЕЛЕНЫЙ" | 2007 |

|

RU2351261C1 |

Авторы

Даты

2016-10-10—Публикация

2013-08-05—Подача