Область техники

Изобретение относится к электродному катализатору для топливных элементов.

Уровень техники

Топливные элементы генерируют электричество посредством электрохимической реакции между водородом и кислородом. В принципе, вода является лишь продуктом, формируемым в результате выработки мощности топливного элемента. По этой причине, топливные элементы привлекли внимание в качестве чистых систем выработки мощности, которые практически не вызывают геоэкологических трудностей.

В топливном элементе топливный газ, содержащий водород, подается к аноду (топливному электроду), а окислительный газ, содержащий кислород, подается к катоду (воздушному электроду), тем самым, создавая электродвижущую силу. Здесь, реакция окисления, выраженная формулой (1) ниже, происходит на стороне анода, в то время как реакция восстановления, выраженная формулой (2) ниже, происходит на стороне катода. Вся реакция, выраженная формулой (3) ниже, происходит, чтобы подавать электродвижущую силу во внешнюю цепь.

H2→2H++2e- (1)

(1/2)O2+2H++2e-→H2O (2)

H2+(1/2)O2→H2O (3)

В качестве поддерживающих катализатор носителей, используемых для электродных катализаторов для топливных элементов, как правило, используются углеродные материалы, которые являются токопроводящими материалами.

Например, публикация японского патента (Kokai) № 2011-251285 А раскрывает поддерживающий катализатор носитель, полученный карбонизацией исходного материала, содержащего азотосодержащее органическое вещество и металл. Публикация также указывает, что поддерживающий катализатор носитель может содержать 20-45% графитоподобного структурного компонента и 55-80% аморфного компонента. Кроме того, публикация указывает, что поддерживающий катализатор носитель может проявлять отношение интенсивностей I1360/I1580 от 1360 см-1 диапазона (D-диапазона) до 1580 см-1 диапазона (G-диапазона) в спектре Рамана, равное 0,3 или более и 1,0 или менее.

WO 2007/116924 раскрывает токопроводящий углеродный материал для топливного элемента, который был графитизирован, по меньшей мере, в своем поверхностном слое, при этом размер (La) в направлении поверхности шестичленного кольца (плоскости углерода) кристаллита, который измерен посредством рентгеновской дифрактометрии, равен 4,5 нм или более.

Публикация японского патента (Kokai) № 2015-204216 A раскрывает электродный катализатор для топливных элементов, включающий в себя углеродный носитель и металл катализатора, выбираемый из платины и сплава платины, поддерживаемый в углеродном носителе, при этом углеродный носитель имеет 5,0 нм или более размер (Lc) кристаллита (002) плоскости углерода и удельную площадь в диапазоне от 95 до 170 м2/г, и металл катализатора имеет 4,5 нм или менее диаметра кристаллита (220) плоскости платины.

Техническая задача

Когда топливные элементы работают, существует проблема деградации электродного катализатора, ведущая к увеличению сопротивления диффузии газа. На текущем уровне техники, как в публикациях, описанных выше, используются углеродные материалы, идентифицированные по значению La, Lc, амплитудному коэффициенту в спектре Рамана, или т.п., но традиционные топливные элементы не полностью решают проблему, касающуюся увеличения сопротивления диффузии газа электродных катализаторов, ассоциированную с работой.

Следовательно, это изобретение относится к предоставлению электродного катализатора для топливных элементов, который может препятствовать увеличению сопротивления диффузии газа.

Решение проблемы

Например, использование углеродного материала, имеющего отношение пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры в спектре рентгеновской дифракции (отношение IA/IG), равное 0,90 или менее, в качестве поддерживающего катализатор носителя может препятствовать увеличению сопротивления диффузии газа, ассоциированному с использованием топливного элемента. Основанные на открытиях примерные варианты осуществления показаны ниже.

Например, примерные варианты осуществления являются следующими.

(1) Электродный катализатор для топливных элементов, содержащий углеродный материал, имеющий отношение пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры в спектре рентгеновской дифракции (отношение IA/IG), равное 0,90 или менее, в качестве поддерживающего катализатор носителя.

(2) Электродный катализатор для топливных элементов по пункту (1), в котором отношение IA/IG пиковых интенсивностей углеродного материала равно 0,80 или менее.

(3) Электродный катализатор для топливных элементов по п. (1) или (2), в котором углеродный материал имеет отношение пиковой интенсивности D-диапазона к пиковой интенсивности G-диапазона в спектре Рамана, D/G, равное 1,50 или более.

(4) Электродный катализатор для топливных элементов по любому пункту из пп. (1)-(3), содержащий металл катализатора, поддерживаемый углеродным материалом.

(5) Электродный катализатор для топливных элементов по п. (4), в котором металл катализатора содержит платину или сплав платины.

(6) Слой катализатора для топливных элементов, содержащий электродный катализатор для топливных элементов по любому пункту из пп. (1)-(5).

(7) Слой катализатора для топливных элементов по п. (6), дополнительно содержащий иономер.

(8) Топливный элемент, содержащий электродный катализатор для топливных элементов по любому пункту из пп. (1)-(5) или слой катализатора для топливных элементов по п. (6) или (7).

Преимущества изобретения

Согласно примерным вариантам осуществления можно предоставлять электродный катализатор для топливных элементов, который может препятствовать увеличению сопротивления диффузии газа.

Краткое описание чертежей

Фиг. 1 - спектр рентгеновской дифракции углеродного материала E1, используемого в примерах;

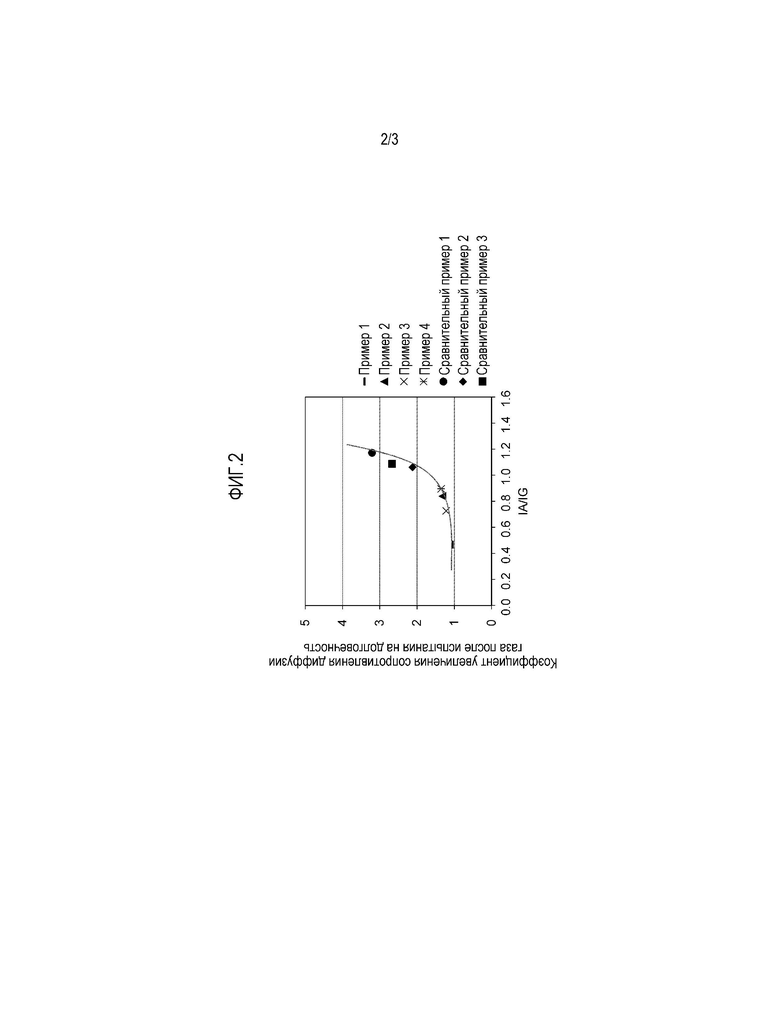

Фиг. 2 - график коэффициента увеличения сопротивления диффузии газа узлов мембранных электродов, приготовленных в примерах и сравнительных примерах; и

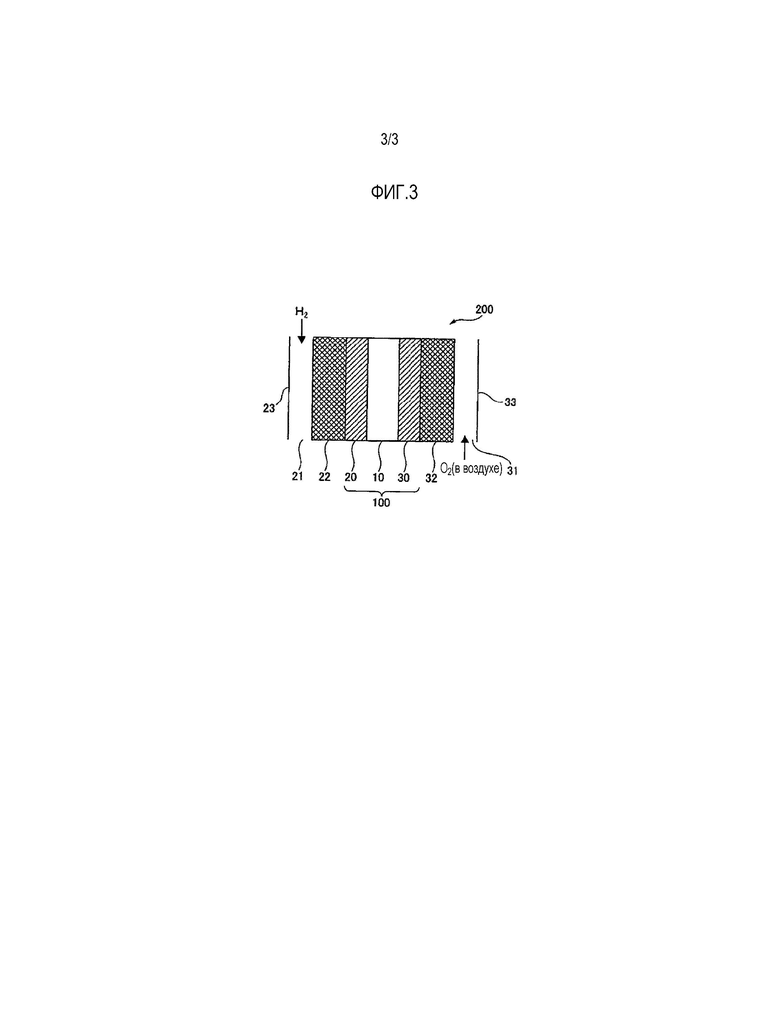

Фиг. 3 - схематичное поперечное сечение для описания примерной структуры узла мембранного электрода в варианте осуществления.

Описание вариантов осуществления изобретения

Предпочтительный вариант осуществления описывается подробно ниже.

<1. Электродный катализатор для топливных элементов>

Примерный вариант осуществления является электродным катализатором для топливных элементов, содержащим углеродный материал, имеющий предварительно определенное отношение IA/IG пиковых интенсивностей, в качестве поддерживающего катализатор носителя.

В спектре рентгеновской дифракции углеродного материала, используемого в электродном катализаторе для топливных элементов согласно примерному варианту осуществления, отношение пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры (отношение IA/IG), равно 0,90 или менее. Использование углеродного материала, имеющего отношение IA/IG пиковых интенсивностей, равное 0,90 или менее, в качестве поддерживающего катализатор носителя может предоставлять электродный катализатор для топливных элементов, который может препятствовать увеличению сопротивления диффузии газа. В спектре рентгеновской дифракции, пик, полученный от графитовой структуры, возникает при угле дифракции около 26°. В спектре рентгеновской дифракции пик, полученный от аморфной структуры, возникает широко в диапазоне углов дифракции от 15° до 35°. Т.е., если рентгеновская дифракция (например, CuKα используется в качестве падающего рентгеновского луча) проводится по углеродному материалу, составляющему носитель, чтобы предоставлять спектр рентгеновской дифракции (например, фиг. 1), пик при угле дифракции (2θ) около 26° (например, 15-35°) в спектре рентгеновской дифракции может быть разделен на пик, полученный от графитовой структуры углеродного материала, и относительно широкий пик, полученный от аморфной структуры. Отношение IA/IG пиковых интенсивностей означает отношение отделенной пиковой интенсивности IA, полученной от аморфной структуры, к отделенной пиковой интенсивности IG, полученной от графитовой структуры. Более низкое отношение IA/IG пиковых интенсивностей имеет тенденцию увеличивать степень кристаллизации углеродного материала. Отношение IA/IG пиковых интенсивностей предпочтительно равно 0,80 или менее, более предпочтительно 0,70 или менее, еще более предпочтительно 0,60 или менее, особенно предпочтительно 0,50 или менее. Когда отношение IA/IG пиковых интенсивностей находится в этом диапазоне, уменьшение в толщине катализаторного слоя, ассоциированное с работой, может быть эффективно подавлено.

В примерном варианте осуществления отношение пиковой интенсивности D-диапазона к пиковой интенсивности G-диапазона в спектре Рамана углеродного материала (отношение D/G) предпочтительно равно 1,50 или более. Пик D-диапазона означает пик, наблюдаемый в области 1300-1400 см-1, обычно имеющий длину волны максимального поглощения, равную 1360 см-1. Пик G-диапазона означает пик, наблюдаемый в области 1500-1600 см-1, обычно имеющий длину волны максимального поглощения, равную 1580 см-1. Известно, что пик D-диапазона получается от неграфитовой структуры, а пик G-диапазона получается от графитовой структуры в спектре Рамана. По этой причине, когда отношение D/G пиковых интенсивностей увеличивается, кристаллическая структура углеродного материала является более нарушенной. Отношение D/G пиковых интенсивностей предпочтительно равно 1,54-1,90, более предпочтительно 1,60-1,68.

Толщина Lc кристаллита (002) плоскости углеродного материала равна, например, 1,0-3,0 нм, предпочтительно, 1,2-2,8 нм. Когда Lc углеродного материала находится в диапазоне, возможно получать электродный катализатор, который является очень стойким к окислению и/или имеет большое количество поддерживаемого металла катализатора. Lc может быть определена следующим способом, например. XRD углеродного материала, содержащегося в электродном катализаторе для топливных элементов, измеряется с помощью XRD-устройства. На основе полученного XRD-спектра Lc (002) плоскости углерода определяется с помощью уравнения Шеррера.

Ширина La кристалла углеродного материала равна, например, 1,8-3,2 нм, предпочтительно 2,0-3,1 нм, более предпочтительно 2,2-3,0 нм. Когда La углеродного материала находится в диапазоне, возможно иметь высокую стойкость к окислению и/или улучшать диффузионную способность газа. La может быть определена на основе полученного XRD-спектра с помощью уравнения Шеррера тем же образом, что и Lc.

Удельная площадь поверхности углеродного материала равна, например, 400-1400 м2/г, предпочтительно 800-1200 м2/г. Удельная площадь поверхности углеродного материала 400 м2/г или более является предпочтительной, так как возможно создавать электродный катализатор, имеющий большое количество поддерживаемого металла катализатора. Удельная площадь поверхности углеродного материала, равная 1400 м2/г или менее, является предпочтительной, так как диффузионная способность газа увеличивается. Удельная площадь поверхности углеродного материала может быть измерена с помощью устройства для измерения удельной площади поверхности, например, на основе способа поглощения газа.

Средний размер частиц углеродного материала особенно не ограничивается и равен, например, 0,05-10 мкм. Отметим, что средний размер частиц ссылается на диаметр частицы, соответствующий 50% накопленного размера частицы со стороны тонкодисперсной частицы (также называемого размером частицы D50 или медианным размером) в распределении размера частиц на основе объема, полученного посредством измерения распределения размера частиц на основе способа лазерной дифракции и светового рассеяния.

Металл катализатора, содержащийся в электродном катализаторе для топливных элементов, особенно не ограничивается, и его примеры включают в себя платину и платиновые сплавы. Платиновый сплав обычно состоит из Pt и одного или более дополнительных металлов. В таких случаях, примеры одного или более дополнительных металлов, которые формируют платиновый сплав, включают в себя кобальт (Co), золото (Au), палладий (Pd), никель (Ni), марганец (Mn), иридий (Ir), железо (Fe), медь (Cu), титан (Ti), тантал (Ta), ниобий (Nb), иттрий (Y) и лантаноидные элементы, такие как гадолиний (Gd), лантан (La) и церий (Ce). Один или более дополнительных металлов являются предпочтительно Co, Au, Pd, Ni, Mn, Cu, Ti, Ta или Nb, а более предпочтительно Co. Например, платиновый сплав является Pt3Co.

Содержимое металла катализатора в электродном катализаторе для топливных элементов предпочтительно равно 10-60 массовых частей, более предпочтительно 20-45 массовых частей, еще более предпочтительно 30-40 массовых частей на основе 100 массовых частей углеродного материала.

Состав и содержание (поддерживаемое количество) металла катализатора могут быть определены, например, посредством разложения металла катализатора из электродного катализатора с помощью смеси азотной и соляной кислот, за которым следует количественное определение ионов металла катализатора в растворе с помощью эмиссионного спектрометра индуктивно связанной плазмы (ICP).

Электродный катализатор для топливных элементов примерного варианта осуществления может быть применен и к катоду топливного элемента, и к аноду. Следовательно, примерный вариант осуществления также относится к топливному элементу, содержащему электродный катализатор для топливных элементов согласно примерному варианту осуществления. Топливный элемент примерного варианта осуществления имеет небольшое увеличение сопротивления диффузии газа и, таким образом, может быть использован в течение длительного периода. Топливный элемент примерного варианта осуществления может быть применен в таких применениях как автомобили.

Как описано выше, углеродный материал, используемый в примерном варианте осуществления, имеет предварительно определенное отношение IA/IG пиковых интенсивностей. В предпочтительном варианте осуществления, в дополнение к предварительно определенному отношению IA/IG пиковых интенсивностей, углеродный материал также имеет предварительно определенное отношение D/G пиковых интенсивностей. Такой углеродный материал может быть выбран посредством фактического измерения его отношения IA/IG пиковых интенсивностей (отношения D/G пиковых интенсивностей, в зависимости от случая) и определения того, включено ли отношение пиковых интенсивностей в предварительно определенный диапазон. Следовательно, другой аспект примерных вариантов осуществления относится к способу для выбора углеродного материала, используемому в электродном катализаторе для топливных элементов. Т.е., один аспект примерных вариантов осуществления является способом выбора для оценки углеродного материала как небракованного продукта (принятого продукта), когда отношение IA/IG пиковой интенсивности углеродного материала равно 0,90 или менее. Также, один предпочтительный аспект примерных вариантов осуществления является способом выбора для оценки углеродного материала как небракованого продукта (принятого продукта), когда отношение IA/IG пиковых интенсивностей углеродного материала равно 0,90 или менее, а его отношение D/G пиковых интенсивностей равно 1,50 или более. Таким образом, примерный вариант осуществления относится к способу для выбора углеродного материала, используемого в качестве поддерживающего катализатор носителя электродного катализатора для топливного элемента, содержащему этап вычисления отношения пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры в спектре рентгеновской дифракции углеродного материала (отношения IA/IG), и этап определения углеродного материала как небракованного продукта, когда отношение IA/IG равно 0,90 или менее. Способ примерного варианта осуществления дополнительно содержит этап вычисления отношения пиковой интенсивности D для D-диапазона к пиковой интенсивности G для G-диапазона в спектре Рамана углеродного материала (отношения D/G), при этом этап определения является этапом оценки углеродного материала как небракованного продукта, когда отношение IA/IG равно 0,90 или менее, и отношение D/G равно 1,50 или более.

Способ производства углеродного материала в примерном варианте осуществления, т.е., углеродного материала, имеющего предварительно определенное отношение IA/IG пиковых интенсивностей (и предварительно определенное отношение D/G пиковых интенсивностей, в зависимости от случая), будет описан ниже. Углеродный материал может быть произведен, главным образом, через этап карбонизации, этап активации и этап тепловой обработки.

Этап карбонизации (этап обработки графитизации) может быть выполнен посредством тепловой обработки исходного материала, такого как исходный материал древесного угля, при инертной атмосфере, например, при температуре от 1000°C до 2500°C в течение 1-24 часов. После этого, этап активации выполняется посредством тепловой обработки карбонизированного исходного материала древесного угля в предварительно определенном объеме воздуха. Полученный углеродный материал может быть подвергнут этапу промывки и/или этапу размельчения при необходимости.

Отношение IA/IG пиковых интенсивностей (и отношение D/G пиковых интенсивностей) углеродного материала может быть отрегулировано по условиям этапа карбонизации, этапа активации и этапа тепловой обработки. Т.е., в примерном варианте осуществления, условия этапа карбонизации, этапа активации и этапа тепловой обработки могут быть отрегулированы так, что углеродный материал, который должен быть получен, имеет предварительно определенное отношение пиковых интенсивностей.

Например, когда температура нагрева на этапе карбонизации увеличивается, графитовая структура становится способной к формированию. Таким образом, углеродный материал, который должен быть получен, склонен иметь более низкое отношение IA/IG пиковых интенсивностей (и отношение D/G пиковых интенсивностей). В отличие от этого, когда температура нагрева на этапе карбонизации уменьшается, аморфная структура становится способной к формированию. Таким образом, углеродный материал, который должен быть получен, склонен иметь более высокое отношение IA/IG пиковых интенсивностей (и отношение D/G пиковых интенсивностей). В этом отношении, температура нагрева на этапе карбонизации равна предпочтительно 1200-2200°C, более предпочтительно 1400-1800°C. Также, когда время нагрева на этапе карбонизации продлевается, графитовая структура становится приспособленной к формированию. В этом отношении, время нагрева на этапе карбонизации предпочтительно равно 5-10 часам, более предпочтительно 6-8 часам.

Этап активации предпочтительно выполняется в присутствии кислородосодержащего газа, более предпочтительно в присутствии воздуха. На этапе тепловой обработки, например, происходит реакция между углеродом и водяным паром, реакция между углеродом и кислородом, реакция между двуокисью углерода, сформированной из реакции сгорания, и углеродом или т.п. Отношение IA/IG пиковых интенсивностей (и отношение D/G пиковых интенсивностей) углеродного материала, который должен быть получен, может изменяться также посредством этой тепловой обработки, как посредством вышеописанного этапа карбонизации, в зависимости от условий, таких как температура нагрева и время нагрева. Таким образом, условия желательно регулируются в случае необходимости. Температура тепловой обработки предпочтительно равна 200-800°C, более предпочтительно в диапазоне 300-600°C. Время тепловой обработки предпочтительно находится в диапазоне 1-5 часов, более предпочтительно в диапазоне 2-3 часов.

Примеры исходного материала для углеродного материала включают в себя, но особенно не ограничиваются, угольный кокс, нефтяной пек, нефтяной кокс и углеводородные газы, такие как ацетилен. Для того, чтобы уменьшать примеси металла и некарбонизированные продукты, такие как деготь, углеводородные газы, такие как ацетилен, являются предпочтительными.

На этапе активации водяной пар может быть использован вместо присутствия воздуха.

Дополнительно, углеродный материал может быть размельчен при необходимости (этап размельчения). Этап промывки и этап размельчения могут быть выполнены способами, обычно применяемыми на уровне техники.

Углеродный материал, имеющий предварительно определенное отношение интенсивностей, также может быть получен, например, посредством подвергания коммерчески доступного углеродного носителя обработке графитизации (тепловой обработке) и/или обработке активации (воздушной активации).

В примерном варианте осуществления полученный углеродный материал может быть оценен посредством измерения его отношения пиковых интенсивностей. В оценке отношение IA/IG пиковых интенсивностей (и отношение D/G пиковых интенсивностей) полученного углеродного материала определяется, за которым следует определение того, включено ли отношение в предварительно определенный диапазон. Т.е., когда отношение IA/IG пиковых интенсивностей равно 0,90 или менее, полученный углеродный материал оценивается как небракованный продукт (принятый продукт). В предпочтительном варианте осуществления, когда отношение IA/IG пиковых интенсивностей равно 0,90 или менее, и отношение D/G пиковых интенсивностей равно 1,50 или более, полученный углеродный материал оценивается как небракованный продукт (принятый продукт). Затем, углеродный материал, определенный как "принятый продукт" на основе оценки, выбирается и используется в качестве поддерживающего катализатор носителя для электродного катализатора для топливных элементов. Это может не допускать прохождения последующих этапов "отбракованным продуктом", и, таким образом, представляется возможным устойчиво предоставлять углеродный материал, имеющий более высокое качество и более хорошую надежность.

Углеродный материал может быть подходящим образом произведен посредством этапов, описанных выше.

<2. Способ производства электродного катализатора для топливных элементов>

Электродный катализатор для топливных элементов согласно примерному варианту осуществления может быть произведен, предоставляя возможность углеродному материалу поддерживать металл катализатора. Этот этап будет описан более конкретно ниже.

Сначала, вышеописанному углеродному материалу предоставляется возможность реагировать с материалом металла катализатора, содержащим металл катализатора (например, платину), чтобы предоставлять возможность углеродному материалу поддерживать материал металла катализатора (этап поддерживания соли металла катализатора).

Соль металла катализатора, содержащаяся в материале металла катализатора, используемом на этом этапе, предпочтительно является нитратом гексагидроксоплатины, нитратом динитродиаминоплатины(II) или смесью аммина гексагидроксоплатины, если металл катализатора является платиной, например. Если металл катализатора является платиновым сплавом, материал металла катализатора, используемый на этом этапе, предпочтительно содержит дополнительную соль металла, формирующую платиновый сплав. В этом случае, дополнительная соль металла, формирующая платиновый сплав, предпочтительно является солью, содержащей дополнительный металл и азотную кислоту или уксусную кислоту, а более предпочтительно нитрат кобальта, нитрат никеля, нитрат марганца, ацетат кобальта, ацетат никеля или ацетат марганца.

Этот этап может быть выполнен с помощью реакции, подразумевающей коллоидный способ, способ осаждения/отстаивания, или аналогичный способ, все из которых, как правило, используются на уровне техники.

Впоследствии, металл катализатора (например, платина) в металлической форме формируется посредством восстановления соли металла катализатора в материале металла катализатора, поддерживаемом углеродным материалом, полученной посредством этапа поддержания соли металла катализатора (этапа формирования частиц катализатора).

На этом этапе углеродный материал, поддерживающий материал металла катализатора, обрабатывается тепловым образом, с тем, чтобы восстанавливать соль металла катализатора, содержащуюся в материале металла катализатора, поддерживаемом углеродным материалом. Это предоставляет возможность формирования частиц катализатора, содержащих металл катализатора в металлической форме. Температура тепловой обработки обычно равна 100°C или менее, например, в диапазоне 40-90°C. Предпочтительно выполнять тепловую обработку в присутствии восстанавливающего агента, такого как этанол, гидразин, метанол, пропанол, борогидрит натрия или изопропиловый спирт. Представляется возможным формировать частицы катализатора, содержащие металл катализатора, посредством тепловой обработки углеродного материала, поддерживающего материал металла катализатора в вышеописанных условиях, с тем, чтобы восстанавливать соль металла катализатора.

Альтернативно, после этапа формирования частиц катализатора, может быть дополнительно выполнен этап кальцинирующего обжига электродного катализатора, содержащего частицы катализатора, сформированные посредством тепловой обработки (этапа кальцинирующего обжига). На этапе кальцинирующего обжига температура для кальцинирующего обжига электродного катализатора, содержащего частицы катализатора, равна, например, 1000°C или менее, предпочтительно в диапазоне 600-1000°C, более предпочтительно в диапазоне 700-900°C. Этот этап кальцинирующего обжига предпочтительно выполняется в присутствии инертного газа (например, газообразного азота). Время кальцинирующего обжига предпочтительно находится в диапазоне 1-6 часов, более предпочтительно в диапазоне 1-3 часов. Инертный газ предпочтительно является аргоном, азотом или гелием, более предпочтительно аргоном. Например, когда материал металла катализатора содержит дополнительную соль металла, формирующую платиновый сплав, возможно сплавлять платину и дополнительный металл из соли дополнительного металла, выполняя этап кальцинирующего обжига, чтобы формировать платиновый сплав в металлической форме.

<3. Способ производства электрода для топливных элементов>

Слой катализатора для топливных элементов примерного варианта осуществления предпочтительно содержит иономер, в дополнение к электродному катализатору для топливных элементов согласно примерному варианту осуществления, содержащему углеродный материал в качестве поддерживающего катализатор носителя и металл катализатора. В слое катализатора для топливных элементов в примерном варианте осуществления углеродный материал, поддерживающий металл катализатора, предпочтительно покрывается иономером. В этом случае иономер также служит в качестве клея для связывания множества катализаторов друг с другом. Согласно слою катализатора для топливных элементов примерного варианта осуществления, возможно эффективно препятствовать увеличению сопротивления диффузии газа, ассоциированному с использованием.

Иономер особенно не ограничивается, и, например, иономеры, обычно используемые на уровне техники, могут быть использованы. Пример иономера может включать в себя Nafion (DE2020, произведенный компанией Du Pont). Иономеры, как правило, используемые в области техники, обычно имеют гидрофобную сильную катионообменную группу, в которой сильнокислая группа (например, группа сульфоновых кислот) привязывается к пергалоидированной (например, фторированной) углеводородной цепочке. Иономер может быть адсорбирован на поверхности углеродного материала через гидрофобное взаимодействие посредством такой гидрофобной группы.

В качестве конкретного примера, слой катализатора катода примерного варианта осуществления содержит дисперсный углеродный материал, частицы катализатора (например, платины), поддерживаемые углеродным материалом, и иономер, которым покрываются углеродный материал и частицы катализатора. Протоны, сформировавшиеся на стороне анода, проходят через электролитную мембрану, чтобы достигать слоя катализатора катода. Протоны, которые достигли слоя катализатора катода, достигают частиц катализатора в слое катализатора катода, через иономер в слое катализатора катода. Кислород в окисленном газе, подаваемом к слою катализатора катода из диффузионного слоя катодного газа, проходит через пустоты в слое катализатора катода, чтобы диффундировать по слою катализатора катода, достигая частиц катализатора. Электроны, сформировавшиеся на стороне анода, проходят через внешнюю цепь, чтобы достигать слоя катализатора катода, и достигают частиц катализатора через углеродный материал в слое катализатора катода. Протоны, электроны и кислород, которые достигли частиц катализатора, реагируют друг с другом, чтобы формировать воду.

Содержание иономера равно, например, 80-200 массовых частей на основе 100 массовых частей углеродного материала.

Вышеописанный электродный катализатор для топливных элементов и иономер распределяются в растворе (например, воде или этиловом спирте) с тем, чтобы подготавливать катализаторную суспензию.

Затем, катализаторная суспензия наносится, например, на лист политетрафторэтилена (PTFE) или лист тефлона и сушится при температуре 50-150°C в течение двух минут или более, чтобы приготавливать слой катализатора.

Слой катализатора примерного варианта осуществления может быть использован либо как слой катализатора, используемый на стороне катода (слой катализатора на стороне катода) топливного элемента, либо как слой катализатора, используемый на стороне анода (слой катализатора на стороне анода), в зависимости от применений.

<4. Способ производства узла мембранного электрода и топливного элемента>

Фиг. 3 показывает узел 100 мембранного электрода, который включает в себя анод (слой катализатора) 20 и катод (слой катализатора) 30, каждый включает в себя электрод для топливных элементов на любой из поверхностей электролитной мембраны 10, имеющий протонную проницаемость. Фиг. 3 также показывает топливный элемент 200, содержащий этот узел 100 мембранного электрода, путь 21 для протекания газа на стороне анода, слой 22 диффузии газа на стороне анода, сепаратор 23 на стороне анода, путь 31 протекания газа на стороне катода, слой 32 диффузии газа на стороне катода и сепаратор 33 на стороне катода в качестве одного элемента.

Электролитная мембрана 10 является протонообменной мембраной, которая служит для пропускания протонов от анода 20 к катоду 30. Электролитная мембрана 10 состоит, например, из углеводородного или фтористого полимерного электролита, имеющего кислотную функциональную группу, такую как группа фосфорной кислоты, группу сульфоновой кислоты или группу фосфоновой кислоты в своей боковой цепи. Конкретные примеры электролитной мембраны 10 включают в себя NAFION (Du Pont, торговая марка), FLEMION (ASAHI GLASS CO., LTD., торговая марка) и ACIPLEX (Asahi Kasei Chemicals Corporation, торговая марка).

Анод 20 и катод 30 являются слоями, которые служат в качестве электродов в топливном элементе 200.

Слои 22 и 32 диффузии газа состоят, например, из пористого углерода, имеющего бесчисленные поры, которые предоставляют возможность реакционному газу и воде проходить через них в направлении толщины слоев. Слои 22 и 32 диффузии газа имеют функцию гомогенной диффузии реактивного газа в аноде 20 и катоде 30, также как препятствования высыханию узла 100 мембранного электрода. В качестве слоев 22 и 32 диффузии газа углеродные пористые тела, такие как углеродная бумага, углеродная ткань и углеродный войлок, карбонизированный полиимид, смесь газовой сажи и фторсодержащего полимера, углеродная нетканая ткань, покрытая фторсодержащим полимером и т.п., могут быть использованы, например.

Сепараторы 23 и 33 состоят из электроннопроводящего материала. Примеры таких материалов, которые могут быть использованы для сепараторов 23 и 33, включают в себя углерод, отформованный в полимере углерод, титан и нержавеющую сталь. На боковой поверхности слоя 22 диффузии газа сепаратора 23 на стороне анода формируется путь 21 для протекания газа на стороне анода для предоставления возможности водороду и т.п. в качестве топливного газа проходить по нему. Аналогично, на боковой поверхности слоя 32 диффузии газа сепаратора 33 на стороне катода формируется путь 31 протекания газа на стороне катода для предоставления возможности воздуху в качестве окисляющего газа (кислорода) и т.п. проходить по нему.

Примеры

Примерные варианты осуществления более конкретно описываются ниже со ссылкой на примеры. Однако, рамки примерных вариантов осуществления не ограничиваются примерами.

Приготовление углеродного материала

Исходные материалы 1-4, перечисленные ниже, были подвергнуты обработке графитизации и/или обработке воздушной активации, чтобы производить углеродные материалы E1-E4, которые должны быть использованы в примерах. В частности, исходные материалы 1 и 3 были подвергнуты обработке графитизации и обработке воздушной активации, чтобы производить углеродные материалы E1 и E3, и исходные материалы 2 и 4 были подвергнуты обработке воздушной активации, чтобы производить углеродные материалы E2 и E4.

Исходные материалы 5 и 6, перечисленные ниже, были соответственно использованы в качестве углеродных материалов C1 и C2, которые должны быть использованы в сравнительных примерах. Исходные материалы 7, перечисленные ниже, были подвергнуты обработке воздушной активации, чтобы производить углеродный материал C3, который должен быть использован в сравнительных примерах.

Исходный материал 1: CNoval® (произведенный Toyo Tanso Co., Ltd., пористый углеродный материал)

Исходный материал 2: DENKA BLACK® (произведенный Denka Company Limited)

Исходный материал 3: DENKA BLACK Li (произведенный Denka Company Limited)

Исходный материал 4: DENKA BLACK Li (произведенный Denka Company Limited)

Исходный материал 5: VULCAN® XC72 (произведенный Cabot Corporation)

Исходный материал 6: Ketjenblack EC600JD (произведенный Lion Corporation)

Исходный материал 7: Ketjenblack EC600JD (произведенный Lion Corporation)

Измерение отношения IA/IG пиковых интенсивностей

Углеродные материалы E1-E4 и углеродные материалы C1-C3 были измерены способом рентгеновской дифракции, и отношения IA/IG пиковых интенсивностей были вычислены. В измерении способом рентгеновской дифракции инструмент рентгеновской дифракции, модель "Ultima IV", произведенный Rigaku Corporation, и CuKα-луч были использованы для измерения интенсивностей рентгеновской дифракции в следующих условиях.

Напряжение трубки: 40 кВ, ток трубки: 250 мА

Щель расходимости: 1 град, щель рассеивания: 1 град, приемная щель: 3 град

Интервал считывания данных: 0,04°, время подсчета: 1 с, угол измерения: 8-65°

В качестве типового примера, спектр рентгеновской дифракции углеродного материала E1 показан на фиг. 1.

Относительно полученного спектра рентгеновской дифракции, полученный от аморфной структуры пик, имеющий относительно широкую форму пика, и полученный от графитовой структуры пик, имеющий относительно остроконечную форму пика, и значения вершин пиков были, каждое, взяты в качестве пиковой интенсивности IA и пиковой интенсивности IG. Пики были разделены с помощью программного обеспечения анализа, связанного с инструментом рентгеновской дифракции. В разделении пиков, для того, чтобы оценивать структуру, пик около 2θ=15° до 35° был разделен на два компонента, полученного от аморфной структуры пика и полученного от графитовой структуры пика (2θ=около 26°).

Пиковые интенсивности разделенных пиков были, каждая, определены, и отношение IA/IG пиковых интенсивностей было вычислено (Таблица 1).

Измерение отношения D/G пиковых интенсивностей

Углеродные материалы E1-E4 и углеродные материалы C1-C3 были измерены посредством спектроскопии Рамана, и отношения D/G пиковых интенсивностей были вычислены. Измерение спектроскопии Рамана было выполнено с помощью спектрометра Рамана (NRS-1000, произведенного JASCO Corporation). Условия измерения были следующими: длина волны лазера: 532 нм, выходное напряжение лазера: 100 мВ. В полученном спектре Рамана пик, наблюдаемый в области 1300-1400 см-1 (пик D-диапазона), и пик, наблюдаемый в области 1500-1600 см-1 (пик G-диапазона), были идентифицированы. Из идентифицированного пика D-диапазона и пика G-диапазона было вычислено отношение D/G интенсивностей для пиковой интенсивности D пика D-диапазона к пиковой интенсивности G пика G-диапазона.

Толщина (Lc) кристаллита и ширина (La) кристаллита углеродного материала

Толщина (Lc) кристаллита и ширина (La) кристаллита углеродного материала были измерены с помощью инструмента рентгеновской дифракции, и толщина (Lc) кристаллита и ширина (La) кристаллита углеродного материала были вычислены согласно уравнению Шеррера.

Пример 1: <Приготовление электродного катализатора>

Углеродный материал E1 (D/G=1,60, La=2,4, Lc=2,2) (0,7 г) был суспендирован в 900 г чистой воды. Раствор нитрата динитродиамминоплатины (II), содержащий Pt в объеме подаваемой Pt (0,3 г), который соответствует объему Pt, поддерживаемому для 30% массы на основе всей массы конечного продукта, и 100 г 99,5% этилового спирта, были добавлены в эту жидкую суспензию в упомянутом порядке. Эта смесь была достаточно взболтана, чтобы быть гомогенной, затем последовал нагрев при 60-95°C в течение трех часов. После нагрева смесь была отфильтрована, и полученный порошок был высушен при 80°C в течение 10 часов. Высушенный порошок был кальцинирован в газообразном азоте при 800°C в течение часа, чтобы получать электродный катализатор E1.

<Приготовление катализаторной суспензии>

Электродный катализатор E1 (1 г) был суспендирован в чистой воде. Раствор Nafion® DE2020 (произведенный Du Pont) в качестве иономера и этилового спирта был добавлен в эту жидкую суспензию. Полученная жидкая суспензия взбалтывалась всю ночь и затем была подвергнута дисперсионной обработке с помощью ультразвукового гомогенизатора, чтобы приготавливать катализаторную суспензию. Компоненты в катализаторной суспензии были, каждый, добавлены так, чтобы добиваться весового отношения иономер (твердое содержимое)/углеродный материал, равного 0,80.

<Формирование слоя катализатора>

Полученная катализаторная суспензия была гомогенно нанесена с помощью сжатия на лист тефлона, так, чтобы достигать веса Pt в катализаторе на единицу площади, равного 0,3 мг/см2, за которым следовала сушка, чтобы формировать слой катализатора.

<Приготовление узла мембранного электрода>

Полученный слой катализатора был использован в качестве катода, и твердая полимерная электролитная мембрана, расположенная между анодом и катодом, была изготовлена горячим прессованием (140°C, 300 с), чтобы приготавливать узел E1 мембранного электрода (площадь электрода: 1 см2). В качестве анода был использован слой катализатора, содержащий Ketjenblack®, поддерживающий 30% Pt в качестве электродного катализатора. В качестве твердой полимерной электролитной мембраны был использован Nafion NRE-212 (произведенный Du Pont). Объем Pt-покрытия для анода был установлен в 0,05 мг/см2.

Пример 2:

Электродный катализатор E2 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал E2 (D/G=1,70, La=2,5, Lc=1,8) был использован вместо углеродного материала E1. Дополнительно, узел E2 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор E2 был использован вместо электродного катализатора E1.

Пример 3:

Электродный катализатор E3 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал E3 (D/G=1,90, La=2,8, Lc=2,6) был использован вместо углеродного материала E1. Дополнительно, узел E3 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор E3 был использован вместо электродного катализатора E1.

Пример 4:

Электродный катализатор E4 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал E4 (D/G=1,80, La=2,7, Lc=2,5) был использован вместо углеродного материала E1. Дополнительно, узел E4 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор E4 был использован вместо электродного катализатора E1.

Сравнительный пример 1:

Электродный катализатор C1 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал C1 (La=3,1, Lc=0,78) был использован вместо углеродного материала E1. Дополнительно, узел C1 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор C1 был использован вместо электродного катализатора E1.

Сравнительный пример 2:

Электродный катализатор C2 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал C2 (La=2,6, Lc=2,4) был использован вместо углеродного материала E1. Дополнительно, узел C2 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор C2 был использован вместо электродного катализатора E1.

Сравнительный пример 3:

Электродный катализатор C3 был приготовлен тем же образом, что и в примере 1, за исключением того, что углеродный материал C3 был использован вместо углеродного материала E1. Дополнительно, узел C3 мембранного электрода был приготовлен тем же образом, что и в примере 1, за исключением того, что электродный катализатор C3 был использован вместо электродного катализатора E1.

Оценка 1: <Сопротивление диффузии газа>

Приготовленные узлы E1-E4 и C1-C3 мембранных электродов были использованы, чтобы выполнять оценку I-V в условиях, включающих в себя среду с низкой концентрацией кислорода (2% O2), низкую температуру (40°C) и температуру конденсации анода (водорода), равную 55°C, и температуру конденсации катода (воздуха), равную 55°C. Полученное значение предельного тока Imin [А/м2] и парциальное давление кислорода PO2 [кПа-абс] были использованы для вычисления сопротивления диффузии газа (с/м) согласно следующему выражению с константой Фарадея F=96,485 [С/моль], газовой постоянной R 8,314 [Дж/молК] и температурой элемента [K] (сопротивление диффузии газа перед испытанием на долговечность).

Сопротивление диффузии газа [с/м]=4F × PO2 × 1000/R/T/ (Imin × 10000)

В качестве испытания на долговечность операция удержания была выполнена при 1,3 В в течение двух часов в условиях, включающих в себя расход H2/N2=0,5/1,0 л/мин, температуру элемента 80°C, температуру конденсации анода (водорода) 80°C, температуру конденсации катода (воздуха) 80°C и обратное давление 100 (кПа-абс).

После этого было измерено сопротивление диффузии газа после испытания на долговечность (сопротивление диффузии газа после испытания на долговечность), и коэффициент увеличения сопротивления диффузии газа был вычислен по следующему выражению.

Коэффициент увеличения сопротивления диффузии газа (%)=сопротивление диффузии газа после испытания на долговечность/сопротивление диффузии газа перед испытанием на долговечность × 100

Результаты показаны в таблице 1.

Таблица 1

Оценка 2: <Толщина слоя катализатора после испытания на долговечность>

Когда толщина слоя катализатора катода узла E2 мембранного электрода перед и после вышеупомянутого испытания на долговечность была измерена, коэффициент уменьшения был 35%.

Перечень ссылочных позиций

10 - электролитная мембрана

20 - анод (слой катализатора)

21 - путь протекания газа на стороне анода

22 - слой диффузии газа на стороне анода

23 - сепаратор на стороне анода

30 - катод (слой катализатора)

31 - путь протекания на стороне катода

32 - слой диффузии газа на стороне катода

33 - сепаратор на стороне катода

100 - узел мембранного электрода

200 - топливный элемент

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ КАТАЛИЗАТОР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2715385C1 |

| КАТАЛИТИЧЕСКИЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2705222C1 |

| РОДИЕВЫЙ ЭЛЕКТРОКАТАЛИЗАТОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2000 |

|

RU2230136C2 |

| ЭЛЕКТРОПРОВОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ С ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2009 |

|

RU2472257C1 |

| ЭЛЕКТРОД ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА, МЕМБРАННО-ЭЛЕКТРОДНЫЙ УЗЕЛ И ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2012 |

|

RU2590890C1 |

| Способ изготовления самоувлажняющегося электрокатализатора для водородно-воздушных топливных элементов | 2020 |

|

RU2744103C1 |

| ГАЗОДИФФУЗИОННЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2465692C1 |

| УЛЬТРАТОНКИЕ УГЛЕРОДНЫЕ ВОЛОКНА С РАЗЛИЧНЫМИ СТРУКТУРАМИ | 2005 |

|

RU2346090C2 |

| ТИТАНОВЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА, СЕПАРАТОР С ЕГО ИСПОЛЬЗОВАНИЕМ И СОДЕРЖАЩИЙ ЕГО ТВЕРДОПОЛИМЕРНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2015 |

|

RU2645669C1 |

| СТРУКТУРЫ ДЛЯ ГАЗОДИФФУЗИОННЫХ ЭЛЕКТРОДОВ | 2007 |

|

RU2414772C2 |

Изобретение относится к электродному катализатору для топливных элементов. Электродный катализатор для топливных элементов содержит углеродный материал, имеющий отношение пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры в спектре рентгеновской дифракции (отношение IA/IG), равное 0,90 или менее, в качестве поддерживающего катализатор носителя. Изобретение позволяет препятствовать увеличению сопротивления диффузии газа. 4 н. и 5 з.п. ф-лы, 1 табл., 3 ил.

1. Электродный катализатор для топливных элементов, содержащий углеродный материал, имеющий отношение пиковой интенсивности IA, полученной от аморфной структуры, к пиковой интенсивности IG, полученной от графитовой структуры в спектре рентгеновской дифракции (отношение IA/IG), равное 0,90 или менее, в качестве поддерживающего катализатор носителя.

2. Электродный катализатор для топливных элементов по п. 1, в котором отношение IA/IG пиковых интенсивностей углеродного материала равно 0,80 или менее.

3. Электродный катализатор для топливных элементов по п. 1 или 2, в котором углеродный материал имеет отношение пиковой интенсивности D-диапазона к пиковой интенсивности G-диапазона в спектре Рамана (отношение D/G), равное 1,50 или более.

4. Электродный катализатор для топливных элементов по п. 1 или 2, содержащий металл катализатора, поддерживаемый углеродным материалом.

5. Электродный катализатор для топливных элементов по п. 4, в котором металл катализатора содержит платину или сплав платины.

6. Слой катализатора для топливных элементов, содержащий электродный катализатор для топливных элементов по п. 1 или 2.

7. Слой катализатора для топливных элементов по п. 6, дополнительно содержащий иономер.

8. Топливный элемент, содержащий электродный катализатор для топливных элементов по п. 1 или 2.

9. Топливный элемент, содержащий слой катализатора для топливных элементов по п. 6.

| EP 3053648 A1, 10.08.2016 | |||

| АКТИВНЫЙ СЛОЙ ЭЛЕКТРОДОВ ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2002 |

|

RU2208271C1 |

| Способ определения фотографической активности желатины | 1949 |

|

SU89424A1 |

| EP 3020476 A1, 18.05.2016. | |||

Авторы

Даты

2019-07-01—Публикация

2018-06-20—Подача