Область техники

[0001] Настоящее изобретение касается электрода, используемого в топливном элементе.

Уровень техники

[0002] Известный топливный элемент использует углеродные нанотрубки (УНТ) для электродов (например, патентная литература 1). Патентная литература 1 раскрывает топливный элемент, содержащий волокнистый проводящий носитель, катализатор, нанесенный на поверхность волокнистого проводящего носителя и твердый полимерный электролит, покрывающий поверхность этого катализатора. Когда R (нм) обозначает радиус волокна волокнистого проводящего носителя, А (штук/нм2) обозначает плотность волокон волокнистого проводящего носителя на единицу площади электрода, а L (нм) обозначает длину волокна волокнистого проводящего носителя, электрод для топливного элемента задан так, чтобы удовлетворять следующим четырем выражениям:

R>1 нм

L<20000 нм

1-АπR2>0,5

2πRLA>200

Список цитирования

Патентная литература

[0003] [PTL1] JP2009-140764 A

Сущность изобретения

Техническая проблема

[0004] Структура предшествующего уровня техники, однако, имеет небольшое число мест на углеродных нанотрубках, где нанесен металлический катализатор. Это уменьшает количество нанесенного металлического катализатора и вызывает проблему недостаточной выходной мощности. Возможной мерой увеличения числа мест на углеродных нанотрубках, где нанесен металлический катализатор, может быть увеличение длины углеродных нанотрубок или увеличение численной плотности углеродных нанотрубок (число углеродных нанотрубок на единицу площади). Избыточное увеличение длины углеродных нанотрубок или избыточное увеличение численной плотности углеродных нанотрубок может, однако, делать углеродные нанотрубки подобными тому, чтобы быть спрессованными и блокирующими газовую диффузию слоями в пакете топливных элементов, и может ухудшать коэффициент диффузии газа или дренаж, чтобы уменьшить напряжение. Избыточное увеличение может также быть причиной того, что углеродные нанотрубки не будут сжаты при приложении нагрузки, и увеличивать расстояние между электролитной мембраной и катализатором для топливного элемента, где происходит генерация энергии, ухудшая, таким образом, протонную проводимость, снижая напряжение. В результате особого исследования в различных условиях изобретатели настоящей заявки обнаружили, что характеристики генерации энергии топливного элемента улучшаются при определенном соотношении шага между центрами (или плотности на единицу площади) и длины углеродных нанотрубок. По отношению к топливному элементу, использующему углеродные нанотрубки для электродов, изобретатели также обнаружили, что использование электрода с углеродными нанотрубками имеет лучший эффект увеличенной растворимости кислорода в иономере, чем использование электрода с углеродными частицами.

Решение проблемы

[0005] Чтобы достичь, по меньшей мере, части вышесказанного, настоящее изобретение обеспечивает различные аспекты, описанные ниже.

[0006] (1) Согласно одному аспекту данного изобретения обеспечивается электрод для топливного элемента. Этот электрод для топливного элемента содержит: углеродные нанотрубки; катализатор для топливного элемента, нанесенный на углеродные нанотрубки; и иономер, обеспеченный так, чтобы покрывать углеродные нанотрубки и катализатор для топливного элемента, причем, если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже: 30≤La≤240; и 0,351×La+75≤Ра≤250. Даже когда топливный элемент, включающий в себя этот электрод для топливного элемента, сжат в результате приложении нагрузки, электрод для топливного элемента этого аспекта делает, чтобы поры между углеродными нанотрубками были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии. Это также поддерживает достаточно малое расстояние между электролитной мембраной и катализатором для топливного элемента, где происходит генерация энергии и, таким образом, гарантирует хорошую протонную проводимость.

[0007] (2) Электрод для топливного элемента согласно вышеприведенному аспекту, причем длина La и шаг Ра между центрами могут удовлетворять выражению, приведенному ниже: 0,708×La+59,3≤Ра≤250. Электрод для топливного элемента этого аспекта дополнительно улучшает характеристики генерации энергии топливного элемента.

[0008] (3) Электрод для топливного элемента согласно вышеприведенным аспектам, причем длина La и шаг Ра между центрами могут удовлетворять выражению, приведенному ниже: 30≤La≤210 и 0,611×La+82,5≤Ра≤1,333×La+190. Топливные элементы, использующие этот электрод для топливного элемента, уложены в стопку и сжаты при приложении нагрузки. Электрод для топливного элемента этого аспекта сокращает расстояние между электролитной мембраной и катализатором для топливного элемента, где происходит генерация энергии в результате сжатия. Это поддерживает хорошую протонную проводимость от электролитной мембраны через иономер в электроде к катализатору для топливного элемента и, тем самым, улучшает характеристики генерации энергии топливного элемента.

[0009] (4) Электрод для топливного элемента согласно вышеприведенным аспектам, причем длина La и шаг Ра между центрами могут удовлетворять выражению, приведенному ниже: 0,78×La+78≤Ра≤1,333×La+150. Электрод для топливного элемента этого аспекта дополнительно улучшает характеристики генерации энергии топливного элемента.

[0010] (5) Согласно одному аспекту данного изобретения обеспечивается электрод для топливного элемента. Этот электрод для топливного элемента содержит: углеродные нанотрубки; катализатор для топливного элемента, нанесенный на углеродные нанотрубки; и иономер, обеспеченный так, чтобы покрывать углеродные нанотрубки и катализатор для топливного элемента, причем, если длина углеродных нанотрубок обозначена как La [мкм], а численная плотность углеродных нанотрубок обозначена как Nd [штук/м2], то длина La и численная плотность углеродных нанотрубок Nd удовлетворяют двум выражениям, приведенным ниже: 30≤La≤240; и 1,7×1013≤Nd≤1×1018/(0,351×La+75)2. Даже когда топливный элемент, включающий в себя этот электрод для топливного элемента, сжат в результате приложения нагрузки, электрод для топливного элемента этого аспекта делает, чтобы поры между углеродными нанотрубками были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии.

[0011] (6) Электрод для топливного элемента согласно вышеприведенным аспектам, причем электрод для топливного элемента, содержащий нанотрубки, может быть соединен с электролитной мембраной путем термического давления и затем быть сжат до толщины не менее чем 5 [мкм] и не более чем 20 [мкм], чтобы быть использованным в качестве катализатора для топливного элемента. Электрод для топливного элемента этого аспекта обеспечивает как хороший коэффициент диффузии газа, так и хорошую протонную проводимость, и, таким образом, улучшает характеристики генерации энергии топливного элемента.

[0012] (7) Электрод для топливного элемента согласно вышеприведенным аспектам, причем электрод для топливного элемента, содержащий нанотрубки, может быть соединен с электролитной мембраной посредством термического давления и затем быть сжат до толщины не менее 7,5 [мкм] и не более чем 17,5 [мкм], чтобы быть использованным в качестве катализатора для топливного элемента. Электрод для топливного элемента этого аспекта обеспечивает как хороший коэффициент диффузии газа, так и хорошую протонную проводимость, и, таким образом, улучшает характеристики генерации энергии топливного элемента.

[0013] (8) Электрод для топливного элемента согласно вышеприведенным аспектам, причем иономер может покрывать углеродные нанотрубки толщиной не менее чем 2,5 [нм] и не более чем 15 [нм]. Электрод для топливного элемента этого аспекта не мешает переносу кислорода через иономер к поверхности катализатора для топливного элемента и поддерживает высокую концентрацию кислорода поблизости от катализатора, сохраняя, в то же время, хорошую протонную проводимость, улучшая, таким образом, характеристики генерации энергии топливного элемента.

[0014] (9) Электрод для топливного элемента согласно вышеприведенным аспектам, причем иономер может покрывать углеродные нанотрубки толщиной не менее чем 5 [нм] и не более чем 12,5 [нм]. Электрод для топливного элемента этого аспекта дополнительно улучшает характеристики генерации энергии топливного элемента.

[0015] (10) Электрод для топливного элемента согласно вышеприведенным аспектам, причем [масса иономера]/[масса углеродных нанотрубок], что представляет собой отношение массы иономера к массе углеродных нанотрубок, может быть не меньше чем 0,5 и не больше чем 3,0. Электрод для топливного элемента этого аспекта улучшает характеристики генерации энергии топливного элемента.

[0016] (11) Электрод для топливного элемента согласно вышеприведенным аспектам, причем [масса иономера]/[масса углеродных нанотрубок] может быть не меньше чем 1,0 и не больше чем 2,5. Электрод для топливного элемента этого аспекта дополнительно улучшает характеристики генерации энергии топливного элемента.

[0017] (12) Электрод для топливного элемента согласно вышеприведенным аспектам, причем иономер может иметь растворимость кислорода, которая выше чем 10,9 моль/дм3. Электрод для топливного элемента этого аспекта имеет короткое расстояние между поверхностью иономера и катализатором для топливного элемента. Соответственно, увеличение растворимости кислорода в иономере увеличивает приток кислорода к катализатору для топливного элемента и улучшает характеристики генерации энергии топливного элемента.

[0018] (13) Электрод для топливного элемента согласно вышеприведенным аспектам, причем иономер может иметь растворимость кислорода, которая равна или выше чем 20 моль/дм3. Электрод для топливного элемента этого аспекта дополнительно улучшает характеристики генерации энергии топливного элемента.

[0019] (14) Согласно одному аспекту этого изобретения обеспечивается способ изготовления электрода для топливного элемента. Способ изготовления электрода для топливного элемента содержит: получение того, чтобы углеродные нанотрубки росли на подложке, так что, если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже: 30≤La≤240; и 0,351×La+75≤Ра≤250; получение катализатора для топливного элемента, нанесенного на углеродные нанотрубки; покрытие углеродных нанотрубок иономером; и соединение углеродных нанотрубок с электролитной мембраной путем приложения термического давления для формирования первого слоя катализатора. В топливном элементе, включающем в себя электрод для топливного элемента, изготовленный с помощью способа изготовления электрода для топливного элемента данного аспекта, углеродные нанотрубки имеют равномерное тонкое покрытие из иономера. Даже когда топливный элемент сжат в результате приложения нагрузки, эта конфигурация делает, чтобы поры между углеродными нанотрубками в первом слое катализатора были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии.

[0020] (15) Согласно одному аспекту данного изобретения обеспечивается способ изготовления электрода для топливного элемента. Способ изготовления электрода для топливного элемента содержит: выращивание углеродных нанотрубок на подложке, так что, если длина углеродных нанотрубок обозначена как La [мкм], а численная плотность углеродных нанотрубок обозначена как Nd [штук/м2], как длина La и численная плотность углеродных нанотрубок Nd удовлетворяют двум выражениям, приведенным ниже: 30≤La≤240; и 1,7×1013≤Nd≤1×1018/(0,351×La+75)2; получение катализатора для топливного элемента, нанесенного на углеродные нанотрубки; покрытие углеродных нанотрубок иономером; и соединение углеродных нанотрубок с электролитной мембраной путем приложения термического давления для формирования первого слоя катализатора. В топливном элементе, включающем в себя электрод для топливного элемента, изготовленном с помощью способа изготовления электрода для топливного элемента этого аспекта, углеродные нанотрубки имеют равномерное тонкое покрытие из иономера. Даже когда топливный элемент сжат в результате приложения нагрузки, эта конфигурация делает, чтобы поры между углеродными нанотрубками в первом слое катализатора были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии.

[0021] (16) Согласно одному аспекту этого изобретения обеспечивается способ изготовления мембранно-электродного узла. Данный способ изготовления мембранно-электродного узла содержит: изготовление электрода для топливного элемента с помощью способа изготовления согласно вышеприведенным аспектам; и накладывание и высушивание каталитической краски на противоположной поверхности электролитной мембраны, которая находится на противоположной стороне к поверхности электролитной мембраны, соединенной с углеродными нанотрубками, чтобы сформировать второй слой катализатора. В топливном элементе, включающем в себя электрод для топливного элемента, изготовленный с помощью способа производства мембранно-электродного узла этого аспекта, даже когда топливный элемент сжат в результате приложения нагрузки, эта конфигурация делает, чтобы поры между углеродными нанотрубками в первом слое катализатора были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии.

[0022] (17) Согласно одному аспекту данного изобретения обеспечивается способ изготовления топливного элемента. Данный способ изготовления топливного элемента содержит: формирование мембранно-электродного узла с помощью способа производства согласно вышеприведенному аспекту; формирование рамы на внешней периферии мембранно-электродного узла; размещение газодиффузионных слоев на внутренней стороне этой рамы на обеих поверхностях мембранно-электродного узла; размещение разделительных пластин на внешних поверхностях газодиффузионных слоев, чтобы изготовить единичный элемент; и укладывание в стопку единичных элементов и приложение нагрузки к уложенным в стопку единичным элементам, так что первый слой катализатора сжат до толщины не меньше чем 5 [мкм] и не больше чем 20 [мкм]. Способ производства топливного элемента данного аспекта сокращает расстояние между электролитной мембраной и катализатором для топливного элемента, где происходит генерация энергии. Это поддерживает хорошую протонную проводимость от электролитной мембраны через иономер к катализатору для топливного элемента и, тем самым, улучшает характеристики генерации энергии топливного элемента. Кроме того, в случае укладывания в стопку топливных элементов эта конфигурация делает, чтобы поры между углеродными нанотрубками в первом слое катализатора были блокированы с меньшей вероятностью, и подавляет ухудшение коэффициента диффузии газа или дренажа полученной воды, улучшая, таким образом, характеристики генерации энергии.

[0023] Данное изобретение может быть реализовано с помощью различных аспектов. Данное изобретение может быть реализовано с помощью любого из различных аспектов, иных чем электрод для топливного элемента, например, мембранно-электродного узла, топливного элемента, способа изготовления электрода для топливного элемента, способа производства мембранно-электродного узла и способа изготовления топливного элемента.

Краткое описание чертежей

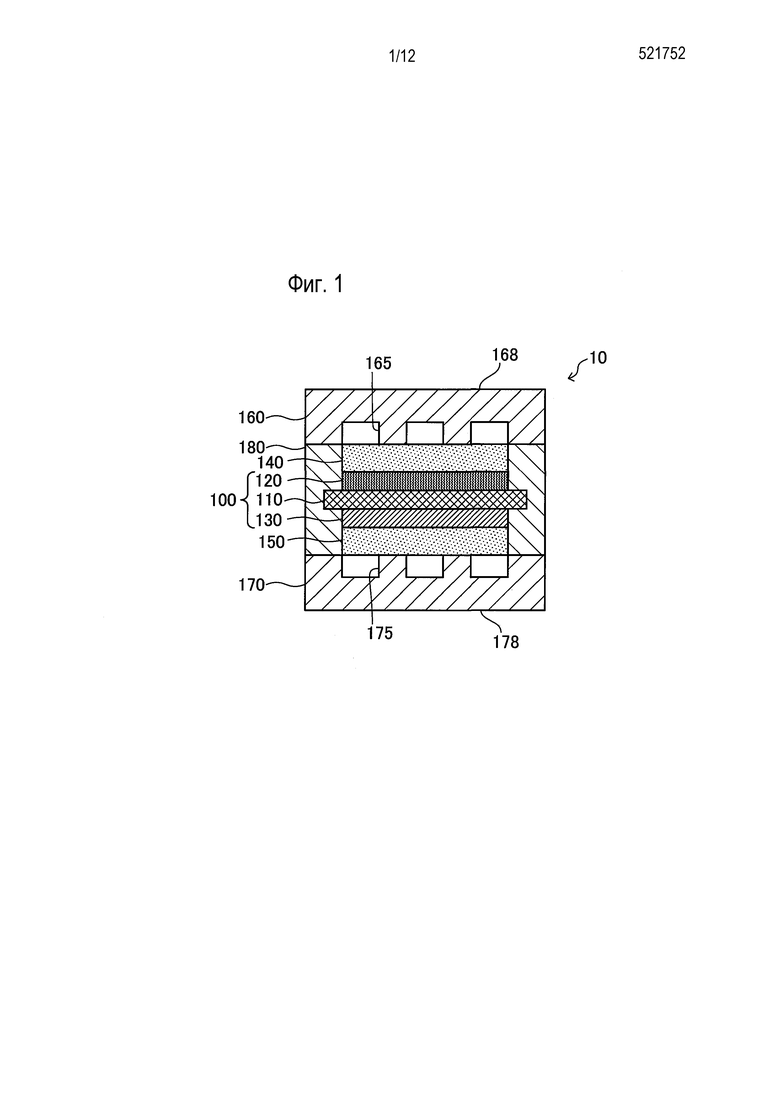

[0024] Фиг. 1 представляет собой графическое изображение, иллюстрирующее общую конфигурацию топливного элемента согласно одному варианту осуществления данного изобретения.

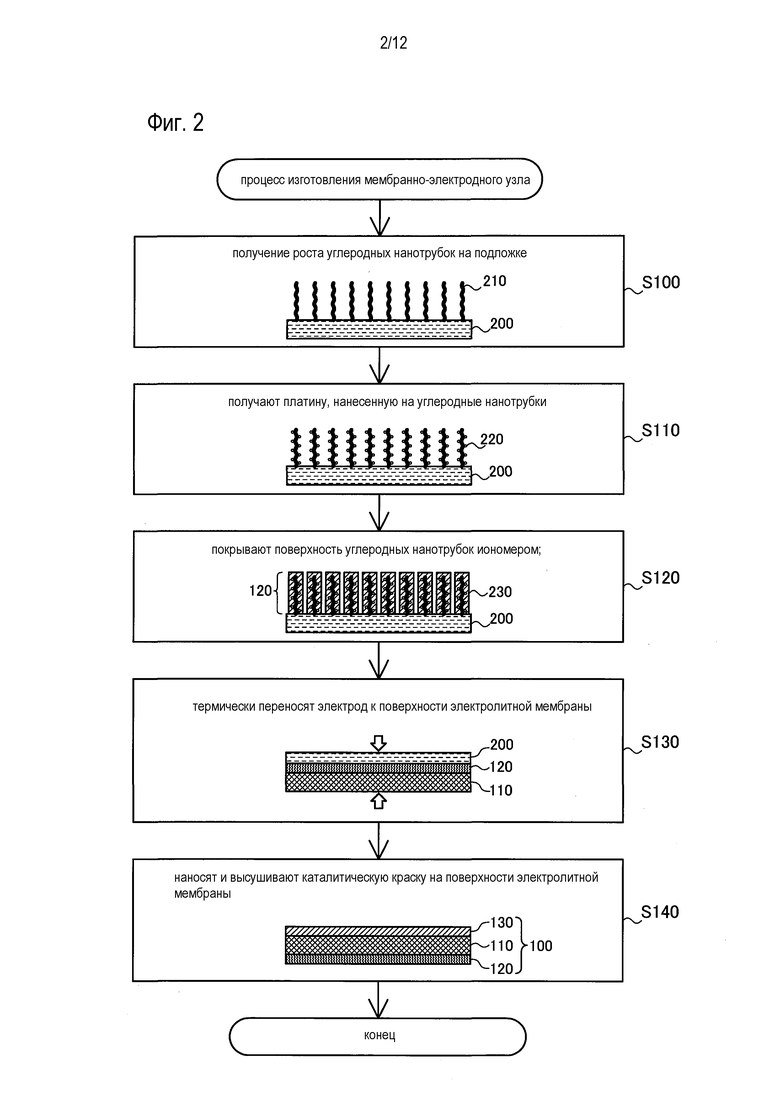

Фиг. 2 представляет собой графическое изображение, иллюстрирующее способ изготовления мембранно-электродного узла.

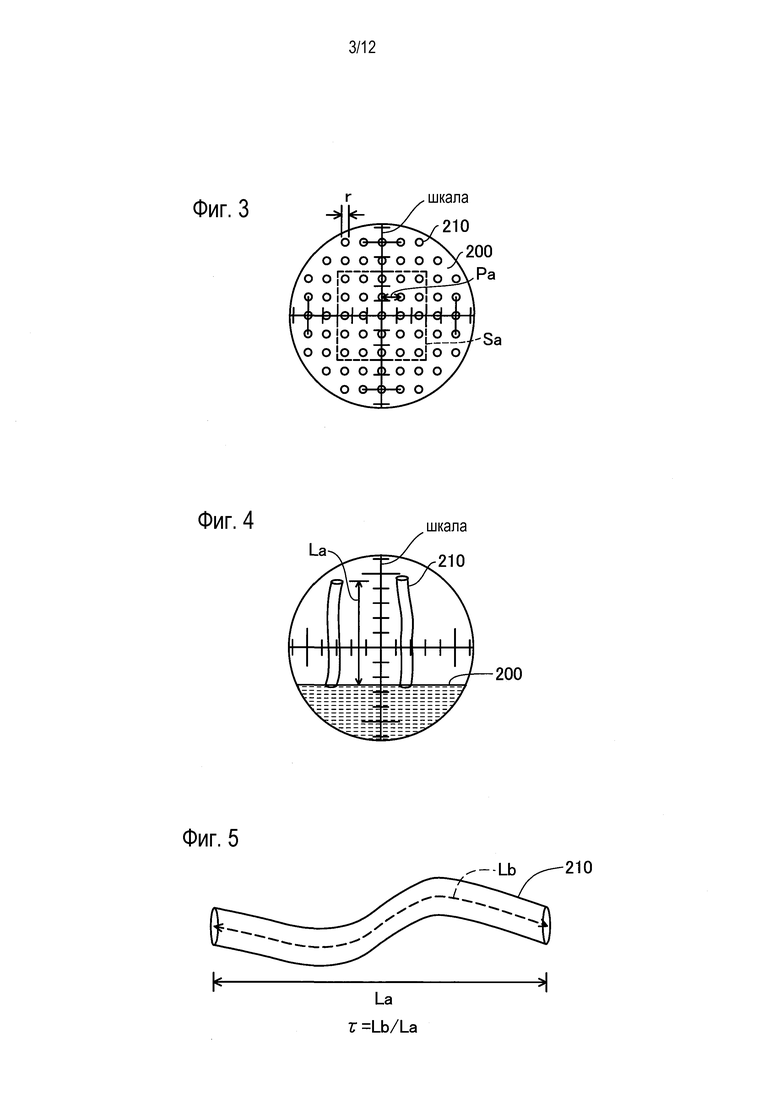

Фиг. 3 представляет собой графическое изображение, схематично иллюстрирующее кремниевую подложку, на которой выращены углеродные нанотрубки, наблюдаемое при помощи микроскопа на виде сверху.

Фиг. 4 представляет собой графическое изображение, схематично иллюстрирующее кремниевую подложку, на которой выращены углеродные нанотрубки, наблюдаемое при помощи микроскопа сбоку.

Фиг. 5 представляет собой графическое изображение, схематично иллюстрирующее процедуру определения степени кривизны τ углеродных нанотрубок.

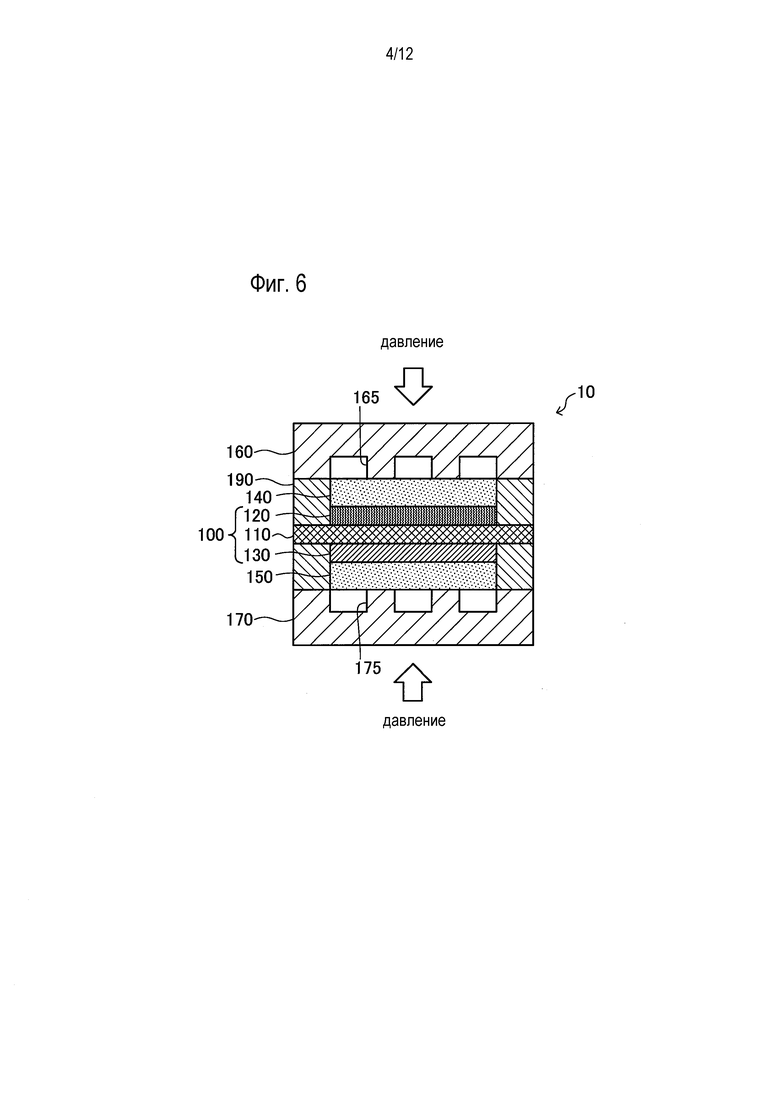

Фиг. 6 представляет собой графическое изображение, схематично иллюстрирующее топливный элемент для измерения характеристик генерации энергии.

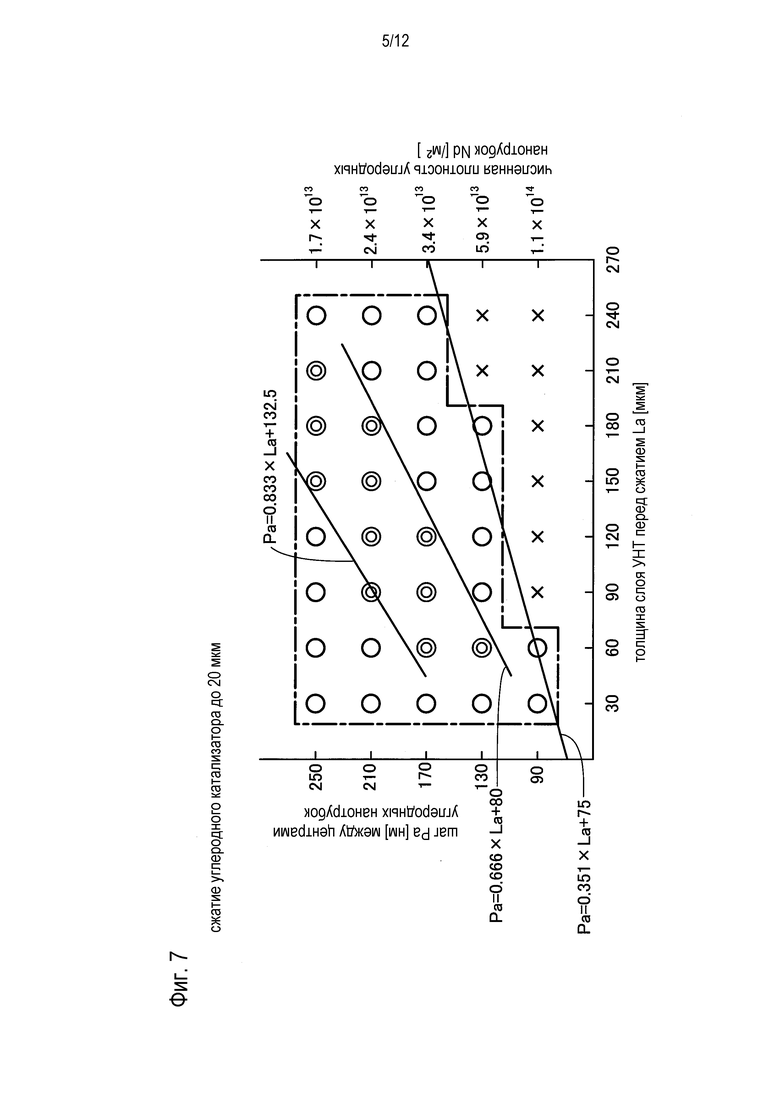

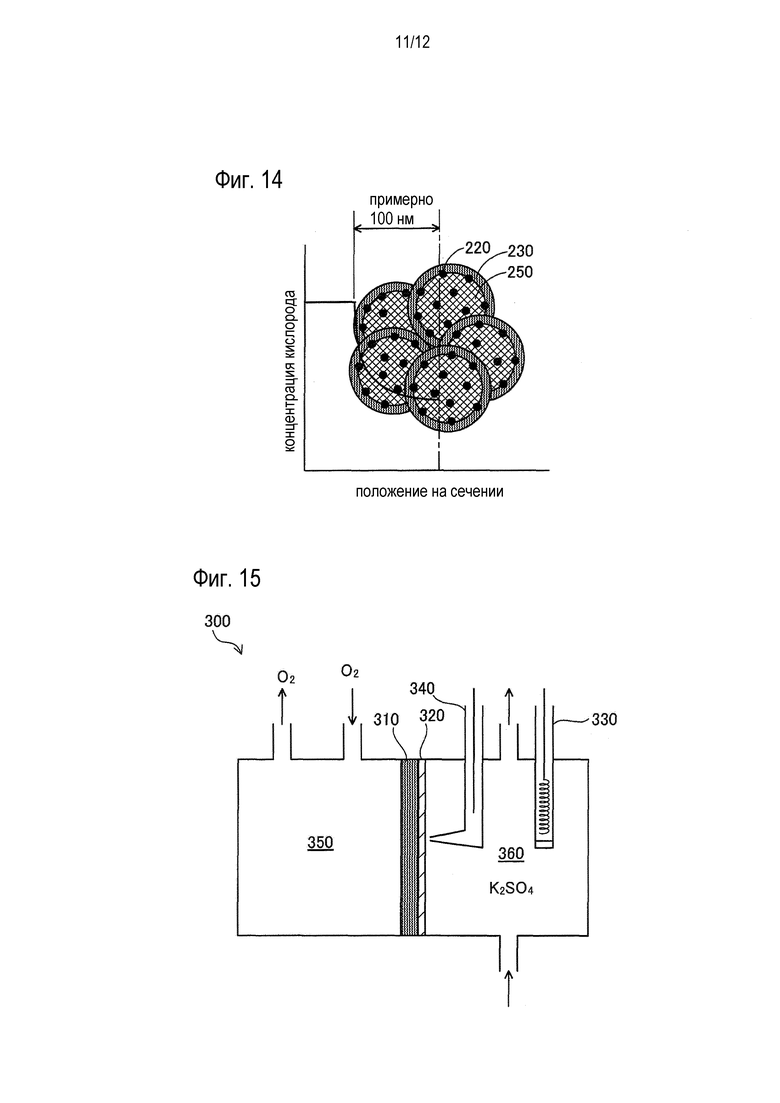

Фиг. 7 представляет собой график, показывающий результаты оценки характеристик генерации энергии, когда толщина слоя углеродного катализатора сжата до 20 [мкм].

Фиг. 8 представляет собой график, показывающий результаты оценки характеристик генерации энергии, когда толщина слоя углеродного катализатора сжата до 15 [мкм].

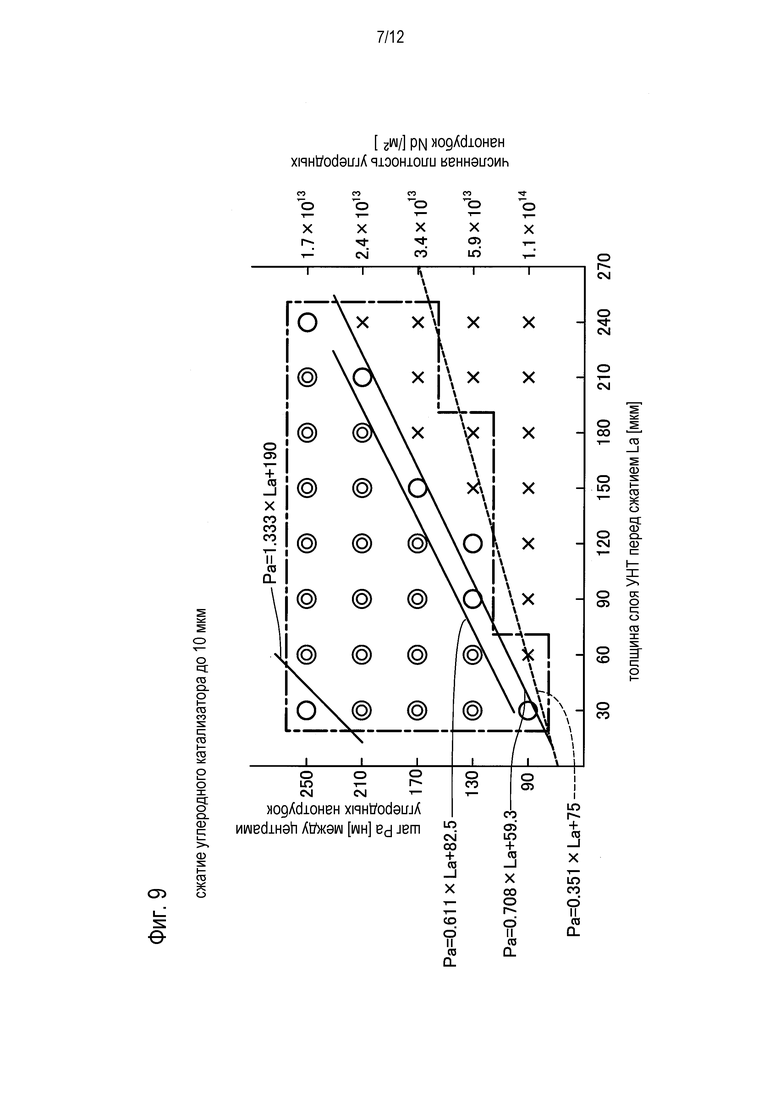

Фиг. 9 представляет собой график, показывающий результаты оценивания характеристик генерации энергии, когда толщина слоя углеродного катализатора сжата до 10 [мкм].

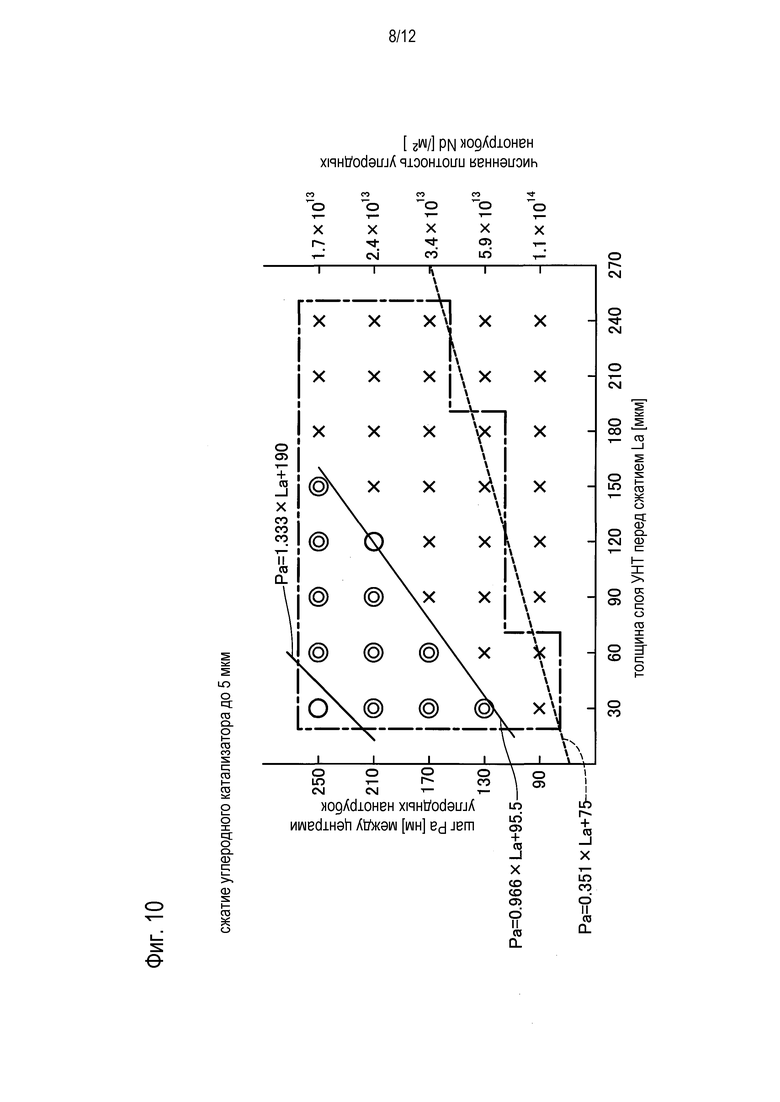

Фиг. 10 представляет собой график, показывающий результаты оценивания характеристик генерации энергии, когда толщина слоя углеродного катализатора сжата до 5 [мкм].

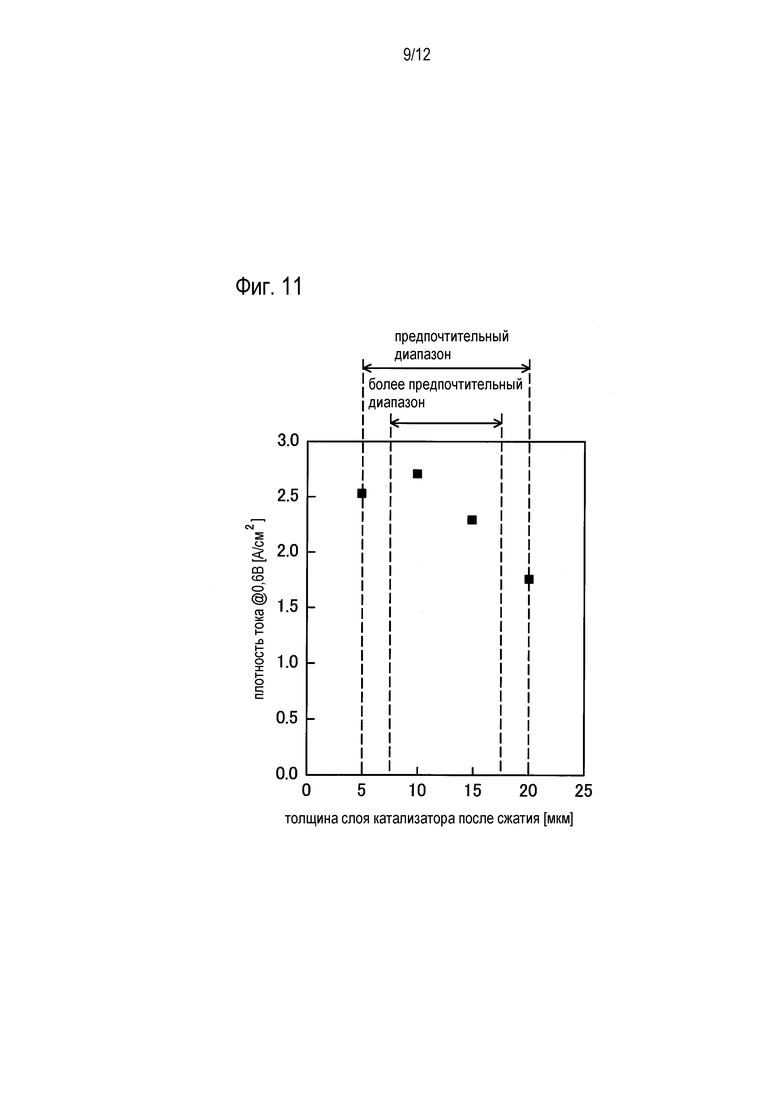

Фиг. 11 представляет собой график, показывающий зависимость между толщиной катализатора и плотностью тока после сжатия слоя катодного катализатора.

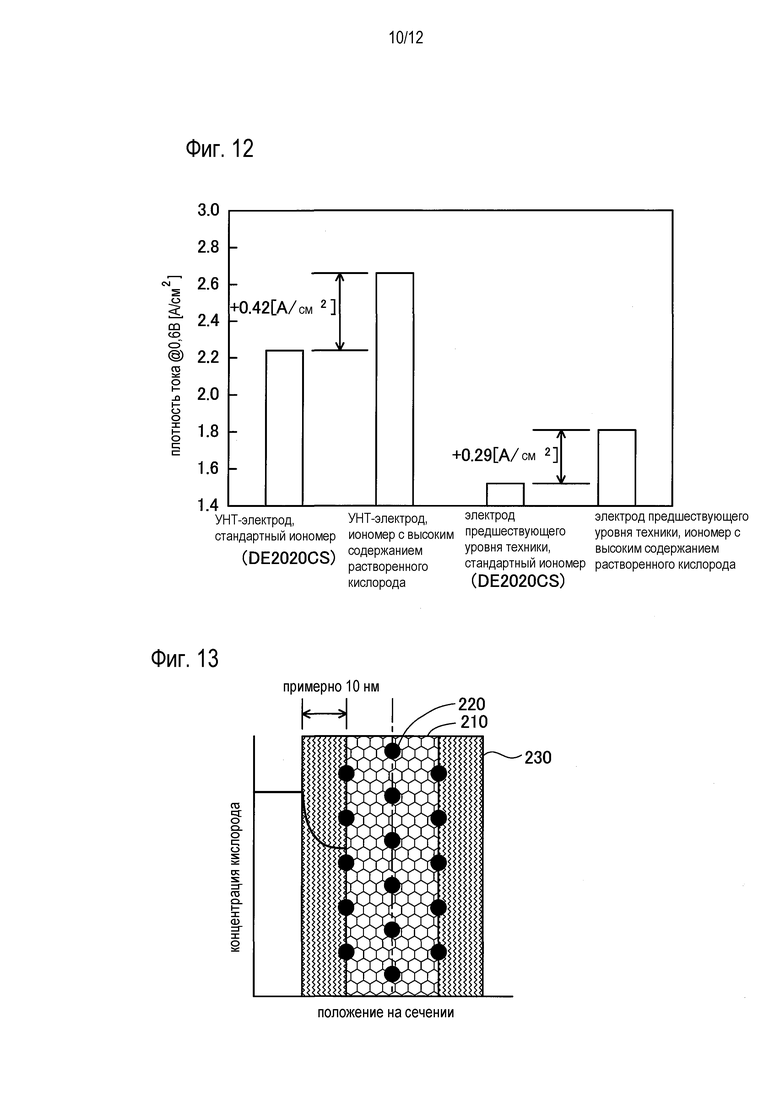

Фиг. 12 представляет собой график, показывающий сравнение между плотностями тока при использовании стандартного иономера и иономера с высоким содержанием растворенного кислорода.

Фиг. 13 представляет собой график, показывающий зависимость структуры электрода от концентрации кислорода в иономере, когда углеродные нанотрубки использованы для материала электрода.

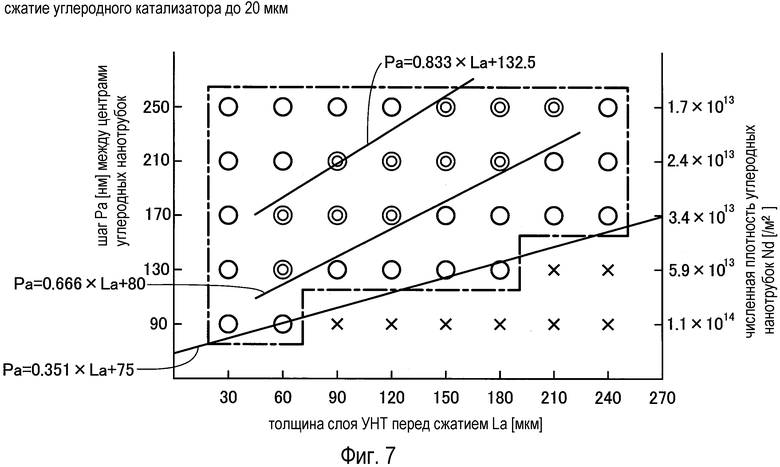

Фиг. 14 представляет собой график, показывающий зависимость структуры электрода от концентрации кислорода в иономере, когда углеродные частицы использованы для материала электрода.

Фиг. 15 представляет собой графическое изображение, иллюстрирующее один пример устройства для измерения растворимости кислорода в иономере.

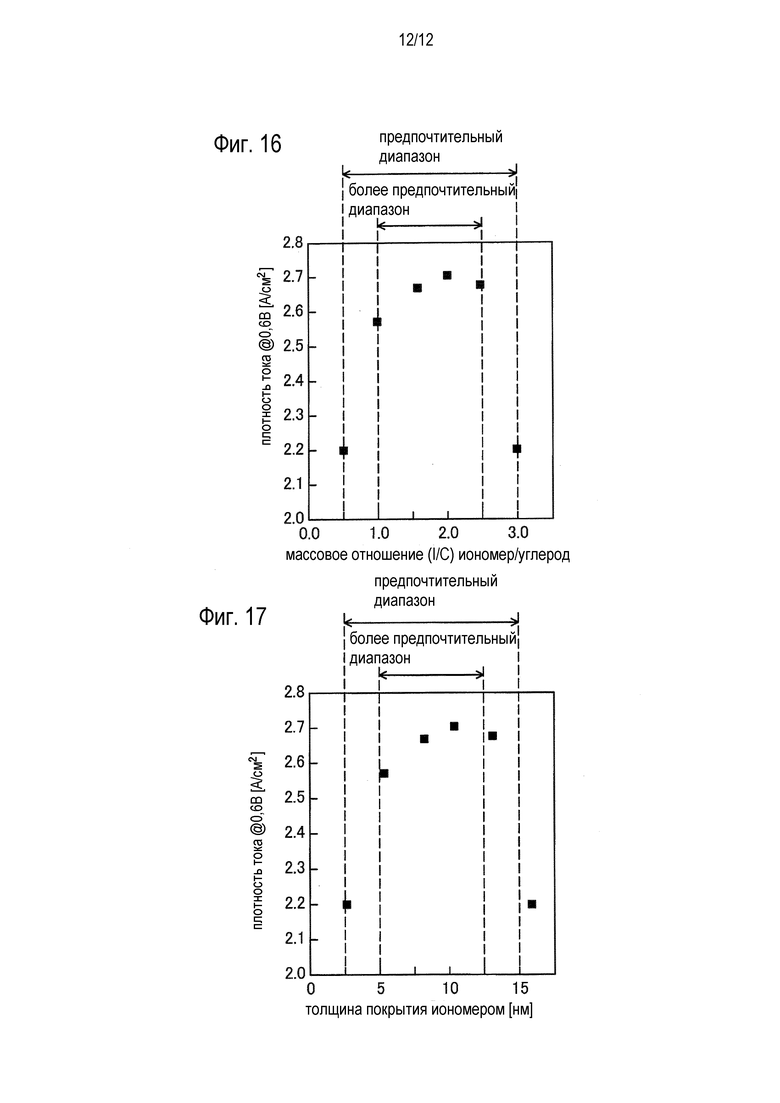

Фиг. 16 представляет собой график, показывающий зависимость массового отношения иономер/углерод от плотности тока.

Фиг. 17 представляет собой график, показывающий зависимость толщины покрытия иономером углеродных нанотрубок от плотности тока.

Описание варианта осуществления

[0025] Некоторые варианты осуществления данного изобретения описаны ниже в следующей последовательности

А. Структура топливного элемента:

В. Формирование каталитических электродов:

С. Оценка:

[0026] А. Структура топливного элемента:

Фиг. 1 представляет собой графическое изображение, иллюстрирующее общую конфигурацию топливного элемента согласно одному варианту осуществления данного изобретения. Фиг. 1 схематично иллюстрирует строение поперечного сечения топливного элемента 10. Топливный элемент 10 включает в себя мембранно-электродный узел 100, газодиффузионные слои 140 и 150, катодную разделительную пластину 160, анодную разделительную пластину 170 и раму 180. Мембранно-электродный узел 100 включает в себя электролитную мембрану 110, слой 120 катодного катализатора и слой 130 анодного катализатора.

[0027] Электролитная мембрана 110 может быть протон-проводящей ионообменной мембраной, сделанной, например, из фторполимера, такого как полимер перфторуглеродсульфоновой кислоты, или углеводородного полимера. В этом варианте осуществления Nafion (зарегистрированная торговая марка), произведенный duPont, использован для электролитной мембраны 110.

[0028] Согласно этому варианту осуществления слой, включающий в себя углеродные нанотрубки (УНТ) с нанесенной платиной и иономер, использован в качестве слоя 120 катодного катализатора. С другой стороны, слой, включающий в себя углеродные частицы с нанесенной платиной и иономер, использован в качестве слоя 130 анодного катализатора. Слой 130 анодного катализатора не включает углеродные нанотрубки. В описании этого варианта осуществления электрод, состоящий из слоя катализатора, включающего в себя углеродные нанотрубки (УНТ) с нанесенной платиной и иономер, называется "УНТ-электрод", а электрод, состоящий из слоя катализатора, включающего в себя углеродные частицы с нанесенной платиной и иономер, называется "электрод с углеродными частицами". Слой 130 анодного катализатора представляет собой электрод с углеродными частицами в этом варианте осуществления, но альтернативно может быть УНТ-электродом. В этом варианте осуществления платина нанесена на углеродные частицы или углеродные, но вместо платины может быть использован сплав платины, такой как платина-кобальт, платина-рутений, платина-железо, платина-никель или платина-медь.

[0029] Мембранно-электродный узел 100 имеет раму 180 на своей внешней периферии. Рама 180 сделана из полимера и сформирована так, чтобы быть объединенной с мембранно-электродным узлом 100 путем инжекционного формования полимера. Рама 180 поддерживает мембранно-электродный узел, а также служит в качестве прокладки, чтобы подавлять утечку топливного газа или окислительного газа.

[0030] Углеродное полотно из углеродного нетканого материала или углеродной бумаги может быть использовано для газодиффузионных слоев 140 и 150. Этот вариант осуществления использует углеродное полотно из углеродной бумаги. Иное чем углеродное полотно или углеродная бумага, металлическое или полимерное пористое тело также может быть использовано для газодиффузионных слоев 140 и 150.

[0031] Катодная разделительная пластина 160 и анодная разделительная пластина 170 расположены так, чтобы вмещать мембранно-электродный узел 110 между ними. Катодная разделительная пластина 160 имеет пазы 165, сформированные на стороне мембранно-электродного узла 100. Пазы 165 используются для течения окислительного газа (воздуха). Аналогично, анодная разделительная пластина 170 имеет пазы 175, сформированные на стороне мембранно-электродного узла 100. Пазы 175 используются для течения топливного газа (водорода). Поверхность катодной разделительной пластины 160 на стороне, противоположной поверхности, где сформированы пазы 165, называется "поверхность 168". Поверхность анодной разделительной пластины 170 на стороне, противоположной поверхности, где сформированы пазы 175, называется "поверхность 178". При укладывании в стопку топливных элементов 10 поверхность 168 и поверхность 178 расположены так, что обращены друг к другу и вступают в контакт друг с другом. Чтобы сформировать траекторию течения охлаждающей среды между поверхностью 168 и поверхностью 178, по меньшей мере одна из поверхности 168 и поверхности 178 может иметь пазы для формирования траектории течения охлаждающей среды.

[0032] В. Формирование каталитических электродов:

Фиг. 2 представляет собой графическое изображение, иллюстрирующее способ изготовления мембранно-электродного узла. Данный процесс получает рост углеродных нанотрубок 210 на кремниевой подложке 200 на этапе S100. Более конкретно, данный процесс сначала наносит железный катализатор в качестве центров роста углеродных нанотрубок 210, по существу, равномерно по кремниевой подложке 200 путем, например, напыления. Толщина железного катализатора предпочтительно составляет примерно от 50 до 200 нм. Толщина железного катализатора влияет на шаг между центрами углеродных нанотрубок 210 или численную плотность углеродных нанотрубок 210 (число углеродных нанотрубок 210 на единицу площади). Например, увеличение толщины железного катализатора уменьшает шаг между центрами углеродных нанотрубок 210 или увеличивает численную плотность углеродных нанотрубок 210. Предпочтительно экспериментально определять толщину железного катализатора согласно отношению к желаемому шагу между центрами или желаемой численной плотности углеродных нанотрубок 210. После напыления железного катализатора данный способ нагревает кремниевую подложку 200 до примерно 700°С для обработки отжигом. Обработка отжигом изменяет состояние железного катализатора на кремниевой подложке 200 от равномерно распределенного состояния до состояния точечных центров роста.

[0033] Данный способ затем получает рост углеродных нанотрубок 210 на кремниевой подложке 200, используя железный катализатор в качестве центров роста. Этот вариант осуществления применяет метод ХОГФ (химическое осаждение из газовой фазы) для получения роста углеродных нанотрубок 210. Данный способ сначала помещает обработанную отжигом кремниевую подложку 200 в кварцевую трубку и увеличивает температуру в кварцевой трубке до примерно 700°С в потоке газообразного гелия при пониженном давлении. Данный способ затем заменяет часть газообразного гелия газообразным ацетиленом и создает поток смешанного газа из газообразного гелия и газообразного ацетилена, вызывая рост углеродных нанотрубок 210. Обычно большее время протока смешанного газа из газообразного гелия и газообразного ацетилена дает более длинные углеродные нанотрубки 210. Более короткий шаг между центрами (более высокая численная плотность) дает более короткие углеродные нанотрубки 210 при фиксированном времени протока смешанного газа из газообразного гелия и газообразного ацетилена. Соответственно, предпочтительно экспериментально определять время протока смешанного газа из газообразного гелия и газообразного ацетилена, принимая во внимание длину углеродных нанотрубок 210 и шаг между центрами. Данный способ затем заменяет поток смешанного газа на поток только газообразного гелия, чтобы остановить рост углеродных нанотрубок и естественным образом охладить выращенные нанотрубки.

[0034] Когда углеродные нанотрубки 210 выращивают на кремниевой подложке с помощь способа ХОГФ, соседние углеродные нанотрубки 210 ограничивают рост углеродных нанотрубок 210 в направлении вдоль поверхности кремниевой подложки 200. Соответственно, углеродные нанотрубки 210 растут в направлении вдоль нормали к кремниевой подложке 200. Другими словами, углеродные нанотрубки 210 вероятно будут расти перпендикулярно кремниевой подложке 200.

[0035] На этапе S110 данный процесс получает платину 220, нанесенную на углеродные нанотрубки 210. Например, данный процесс разбавляет раствор платината динитродиамина этанолом и добавляет разбавленный раствор платината по каплям на углеродные нанотрубки 210. Данный процесс затем высушивает, прокаливает и восстанавливает накапанный раствор платината, чтобы получить платину 220 нанесенной на углеродные нанотрубки 210. Предпочтительно подбирать концентрацию платины в растворе платината и регулировать число капель так, что количество нанесенной платины 220 составляет 0,1 [мг] на квадратный сантиметр электрода.

[0036] На этапе S120 данный процесс покрывает поверхность углеродных нанотрубок 210 иономером 230. Более конкретно, данный процесс добавляет дисперсию иономера 230 по каплям на углеродные нанотрубки 210 и высушивает накапанный иономер 230 так, чтобы покрыть поверхность углеродных нанотрубок 210 иономером 230. Дисперсию иономера 230 готовят так, чтобы иметь отношение массы (I) иономера 230, включенного в дисперсию, к массе (С) углерода углеродных нанотрубок 210, в качестве объекта, подлежащего покрытию, т.е. массовое отношение (I/С) иономер/углерод, равное 1,5. Увеличение величины I/С увеличивает толщину покрытия иономером 230, тогда как снижение величины I/С уменьшает толщину покрытия иономером 230.

[0037] На этапе S130 данный процесс соединяет углеродные нанотрубки 210 с электролитной мембраной 110, формируя слой 120 катодного катализатора. Более конкретно, данный процесс помещает электролитную мембрану 110 на концы углеродных нанотрубок 210 и соединяет углеродные нанотрубки 210 с электролитной мембраной 110 (термически переносит углеродные нанотрубки 210 в электролитную мембрану 110) под давлением 5 [МПа] при температуре 140 [°С]. Этот этап формирует слой 120 катодного катализатора.

[0038] На этапе S140 данный процесс наносит и высушивает каталитическую краску на другую поверхность электролитной мембраны 110, формируя слой 130 анодного катализатора. Более конкретно, данный процесс сначала добавляет этанол к углеродным частицам (например, углеродной саже), дополнительно добавляет водный раствор платинохлористоводородной кислоты и помешивает данную смесь. Данный процесс затем фильтрует углеродные частицы, содержащие раствор, чтобы получить платину, нанесенную на углеродные частицы, и углеродные частицы с нанесенной платиной. Данный способ затем добавляет этанол, воду и иономер к углеродным частицам с нанесенной платиной, помешивает данную смесь и выполняет ультразвуковое диспергирование, чтобы получить каталитическую краску. Данный процесс затем наносит и высушивает каталитическую краску на другую поверхность электролитной мембраны 110, формируя слой 130 анодного катализатора. На фиг. 2 мембранно-электродный узел 100 на этапе S140 переворачивают верхней стороной вниз относительно этапа S130. Эта последовательность этапов изготавливает мембранно-электродный узел 100.

С. Оценка:

[0039] С-1. Измерение шага между центрами и длины углеродных нанотрубок:

Фиг. 3 представляет собой графическое изображение, схематично иллюстрирующее кремниевую подложку 200, на которой выращены углеродные нанотрубки 210, наблюдаемое при помощи микроскопа сверху. Шаг Ра между центрами углеродных нанотрубок 210 может быть измерен с использованием микроскопа с микрометром, как показано на фиг. 3. Например, если подложка с выращенными на ней углеродными нанотрубками 210 наблюдается при помощи микроскопа сверху, то места, где выросли нанотрубки 210, изображаются в виде точек, как показано на фиг. 3. Соответственно, шаг Ра между центрами углеродных нанотрубок 210 может быть определен путем измерения интервала между двумя соседними углеродными нанотрубками 210 микрометром.

[0040] Для удобства, углеродные нанотрубки 210 показаны на фиг. 3 расположенными по квадратной решетке. Углеродные нанотрубки 210, однако, в действительности размещаются случайным образом на кремниевой подложке 200. В таком фактическом состоянии шаг Ра между центрами углеродных нанотрубок 210 варьирует в зависимости от выбора углеродных нанотрубок 210 для измерения шага Ра между центрами. В этом случае шаг Ра между центрами может быть определен путем подсчета числа углеродных нанотрубок 210 на фиксированной площади Sa и, тем самым, путем вычисления числа углеродных нанотрубок 210 на единицу площади (численной плотности).

[0041] Когда шаг между центрами углеродных нанотрубок 210 выражается как Ра [м], а число углеродных нанотрубок на квадратный метр (далее также называется "численной плотностью") выражается как Nd [штук/м2], то выполняется соотношение уравнения (1) или уравнения (2), приведенных ниже:

Nd=1/(Ра)2 ... (1)

Ра=(1/√(Nd)) ... (2)

Соответственно, эта процедура посчитывает число углеродных нанотрубок 210 на площади Sa, чтобы вычислить численную плотность и затем определить шаг Ра между центрами углеродных нанотрубок 210 согласно уравнению (2).

[0042] По фиг. 3 также может быть измерен внешний диаметр r углеродных нанотрубок 210. Внешний диаметр r углеродных нанотрубок 210, используемых в этом варианте осуществления, предпочтительно составляет от 5 до 50 [нм]. Когда внешний диаметр r углеродных нанотрубок 210 меньше чем 5 [нм], вероятно происходит пучкование или агрегация углеродных нанотрубок 210 в ходе добавления по каплям раствора платината динитродиамина или в ходе добавления по каплям иономера. Внутри пучка углеродных нанотрубок 210 поры для диффузии газа блокируются. Подавление пучкования, таким образом, желательно. С другой стороны, когда внешний диаметр r углеродных нанотрубок 210 больше чем 50 [нм], углеродные нанотрубки 210 имеют увеличенную жесткость. Это может вызывать проблему того, что углеродные нанотрубки 210 не сжимаются, а прокалываются сквозь электролитную мембрану 110 при приложении прижимающей нагрузки в ходе укладывания в стопку топливных элементов 10, создавая короткое замыкание. С точки зрения вышеприведенного обсуждения более предпочтительный внешний диаметр r углеродных нанотрубок 210 составляет от 10 до 30 [нм].

[0043] Фиг. 4 представляет собой графическое изображение, схематично иллюстрирующее кремниевую подложку 200, на которой выращены углеродные нанотрубки 210, наблюдаемое при помощи микроскопа сбоку. Длина La углеродных нанотрубок 210 может быть измерена с использованием микроскопа с микрометром, как показано на фиг. 4.

[0044] Численная плотность Nd и шаг Ра между центрами углеродных нанотрубок 210 также могут быть вычислены с помощью следующей процедуры. Если внешний диаметр углеродных нанотрубок 210 выражается как r [м], масса углеродных нанотрубок 210 выражается как W [кг], степень кривизны углеродных нанотрубок 210 выражается как τ, толщина слоя углеродных нанотрубок выражается как Н [м] и плотность углеродных нанотрубок 210 выражается как d [кг/м3], то число углеродных нанотрубок 210 на кремниевой подложке 200 выражается в виде уравнения (3), приведенного ниже:

Число [штук]=(W/d)/(πr2×Н×τ) ... (3)

Толщина Н [м] слоя углеродных нанотрубок равна длине La углеродных нанотрубок 210.

[0045] В уравнении (3) (W/d) из числителя на правой стороне задается делением массы углеродных нанотрубок 210 на плотность углеродных нанотрубок и показывает объем, занимаемый углеродными нанотрубками 210 на кремниевой подложке 200, а πr2 знаменателя показывает площадь поперечного сечения одной углеродной нанотрубки 210. Соответственно, πr2×Н показывает объем одной углеродной нанотрубки 210 в предположении, что углеродная нанотрубка представляет собой прямой цилиндр. Углеродные нанотрубки 210, однако, не обязательно являются прямыми, но могут быть изогнутыми или искривленными, например, в форме волны. Степень изогнутости показана степенью кривизны τ. Степень кривизны τ может быть использована в качестве коэффициента преобразования для преобразования объема одной искривленной углеродной нанотрубки 210 из объема цилиндра. Уравнение (3) соответственно делит общий объем углеродных нанотрубок 210 на объем одной углеродной нанотрубки 210, чтобы вычислить число углеродных нанотрубок 210. Уравнение (3) определяет численную плотность углеродных нанотрубок 210 путем замены массы W [кг] углеродных нанотрубок 210 в уравнении (3) на массу w на квадратный метр [кг/м2]. Внешний диаметр r углеродных нанотрубок 210 и длина углеродных нанотрубок 210 могут быть измерены с использованием микроскопа с микрометром с помощью методов, показанных на фиг. 3 и 4. Плотность углеродных нанотрубок составляет от 1,33 до 1,40 [г/см3] (от 1,33×103 до 1,40×103 [кг/м3]).

[0046] Фиг. 5 представляет собой графическое изображение, схематично иллюстрирующее процедуру определения степени кривизны τ углеродных нанотрубок 210. Расстояние между соответствующими концами углеродной нанотрубки 210 выражается как La [м]. Это расстояние La может быть определено с помощью метода, показанного на фиг. 4. Длина углеродной нанотрубки 210 вдоль ее центральной оси выражается как Lb [м]. Длина Lb может быть определена, например, с использованием микрофотографии углеродных нанотрубок 210. Углеродные нанотрубки 210 изгибаются и искривляются в трех измерениях, так что предпочтительно определять длину Lb, используя два микроснимка, например, в двух разных направлениях, перпендикулярных друг другу. Степень кривизны τ вычисляют с помощью уравнения (4), приведенного ниже. Степень кривизны τ представляет собой безразмерное число и имеет значение не меньше чем 1:

τ=Lb/La ... (4)

[0047] С-2. Метод измерения характеристик генерации энергии:

Фиг. 6 представляет собой графическое изображение, схематично иллюстрирующее топливный элемент для измерения характеристик генерации энергии. Топливный элемент, показанный на фиг. 6, отличается от топливного элемента, показанного на фиг. 1, следующим. В топливном элементе, показанном на фиг. 1, внешняя периферия электролитной мембраны 110 поддерживается рамой 180. С другой стороны, в топливном элементе, показанном на фиг. 6, обеспечены распорки 190 между катодной разделительной пластиной 160 и электролитной мембраной 110, и между анодной разделительной пластиной 170 и электролитной мембраной 110. Распорки 190 представляют собой элементы, используемые для определения толщины слоя 120 катодного катализатора и слоя 130 анодного катализатора в случае сдавливания и сжатия между катодной разделительной пластиной 160 и анодной разделительной пластиной 170. Толщина слоя 120 катодного катализатора и слоя 130 анодного катализатора после сжатия изменяются путем изменения толщины распорки 190.

[0048] С-3. Различные параметры углеродных нанотрубок и характеристик генерации энергии:

Фиг. 7 представляет собой график, показывающий результаты оценки характеристик генерации энергии, когда толщина слоя углеродного катализатора сжата до 20 [мкм]. На фиг. 7 абсцисса показывает толщину La слоя углеродных нанотрубок до сжатия; левая ордината показывает шаг между центрами углеродных нанотрубок; а правая ордината показывает численную плотность углеродных нанотрубок. Толщина La слоя углеродных нанотрубок перед сжатием соответствует длине La углеродных нанотрубок 210, измеренной на фиг. 4, как описано выше. Ниже показаны условия электрода, условия измерения и оценочные критерии, используемые для оценки характеристик генерации энергии:

(1) Условия электрода:

количество нанесенной платины: 0,1 [мг/см2]

иономер: DЕ2020СS, изготовленный duPont

массовое отношение I/С=1,5

(2) Условия измерения:

температура элемента: 70°С

анодный газ: стехиометрическое отношение 1,2, давление 140 [кПа], без увлажнения

катодный газ: стехиометрическое отношение 1,5, давление 140 [кПа], без увлажнения

(3) Оценочные критерии:

Измеряли напряжение при отведении электрического тока 2,0 [А/см2] из топливного элемента. Напряжение не ниже чем 0,6 [В] оценивали как отличное, и это показано двойным кружком на фиг. 7. Напряжение выше, чем 0 [В], но ниже, чем 0,6 [В], оценивали как хорошее, и это показано кружком на фиг. 7. Отказ генерации энергии оценивали как отсутствующую генерацию энергии, и это показано крестиком на фиг. 7.

[0049] Как показано на фиг. 7, следующие диапазоны являются диапазонами, имеющими хорошие или отличные характеристики генерации энергии.

Pa [нм]

La [мкм]

Nd [штук/м2]

[0050] Диапазоны, имеющие хорошие или отличные характеристики генерации энергии на фиг. 7, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (5) и (6), приведенным ниже:

30≤La≤240 ... (5)

0,351×La+75≤Ра≤250 ... (6)

Например, когда длина La углеродных нанотрубок 210 перед сжатием составляет La=30 [мкм], согласно выражению (6) диапазон шага Ра [нм] между центрами задается выражением (7), приведенным ниже:

0,351×30+75=85,53 [нм]≤Ра≤250 [нм] ... (7)

Максимальная величина длины La (240 [мкм]) и максимальная величина шага Ра (250 [нм]) между центрами являются максимальными значениями этих параметров, использованными для оценки, и диапазоны, не превышающие эти максимальные значения, являются достаточными при практическом использовании.

[0051] Диапазоны, имеющие хорошие или отличные характеристики генерации энергии на фиг. 7, также могут быть выражены с помощью выражений (8) и (9), приведенных ниже, вместо вышеприведенных выражений (5) и (6) с использованием длины La [мкм] и численной плотности Nd [штук/м2] углеродных нанотрубок 210 перед сжатием:

30≤La≤240 ... (8)

1,7×1013≤Nd≤1×1018/(0,351×La+75)2 ... (9)

В выражении (9) (0,351×La+75) в знаменателе дается в единицах нанометров [нм], как показано выражением (7). Соответственно, выражение (9) умножает числитель на правой стороне на (1×1018) для преобразования в "на квадратный метр".

[0052] Диапазоны, имеющие отличные характеристики генерации энергии на фиг. 7, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (10) и (11), приведенным ниже:

60≤La≤210 ... (10)

0,666×La+80≤Ра≤0,833×La+132,5... (11)

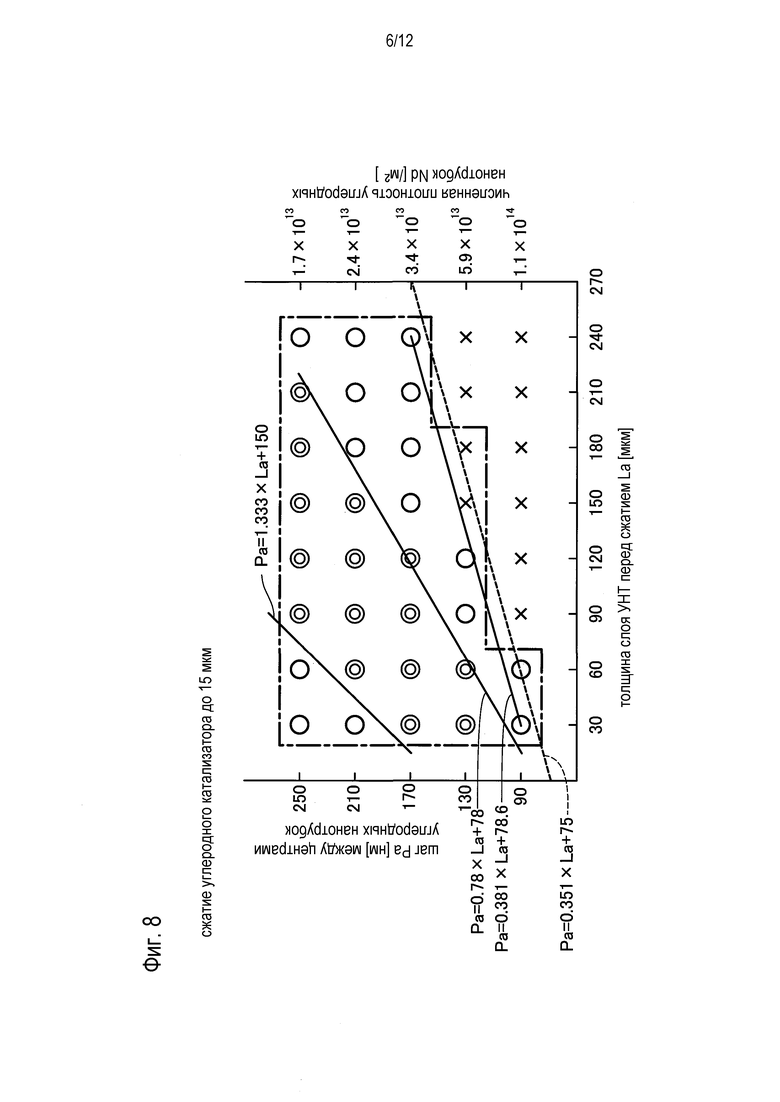

[0053] Фиг. 8-10 представляют собой графики, показывающие результаты оценки характеристик генерации энергии, когда толщина слоя 120 углеродного катализатора сжата до 15 [мкм], 10 [мкм] и 5 [мкм] соответственно. Фиг. 8-10 имеют другие толщины слоя 120 катодного катализатора после сжатия относительно толщины на фиг. 7, но в других отношениях применяют такие же условия. Последующее описывает отличные и хорошие диапазоны и отличные диапазоны для соответствующих графиков.

[0054] Диапазоны, имеющие хорошие и отличные характеристики генерации энергии на фиг. 8, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (12) и (13), приведенным ниже:

30≤La≤240 ... (12)

0,381×La+78,6≤Ра≤250 ... (13)

Диапазоны, имеющие отличные характеристики генерации энергии на фиг. 8, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (14) и (15), приведенным ниже:

30≤La≤210 ... (14)

0,78×La+78≤Ра≤1,333×La+150 ... (15)

[0055] Диапазоны, имеющие хорошие и отличные характеристики генерации энергии на фиг. 9, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (16) и (17), приведенным ниже:

30≤La≤240 ... (16)

0,705×La+59,3≤Ра≤250 ... (17)

Диапазоны, имеющие отличные характеристики генерации энергии на фиг. 9, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (18) и (19), приведенным ниже:

30≤La≤240 ... (18)

0,611×La+82,5≤Ра≤1,333×La+190 ... (19)

Определение выражения (19) с помощью численной плотности Nd дает выражение (20) ниже.

1×1018/(1,333×La+190)2≤Nd≤1×1018/(0,611×La+82,5)2 ... (20)

[0056] Диапазоны, имеющие хорошие и отличные характеристики генерации энергии на фиг. 10, могут также быть выражены с помощью выражений (21) и (22), приведенных ниже:

30≤La≤150 ... (21)

0,966×La+95,5≤Ра≤250 ... (22)

Диапазоны, имеющие отличные характеристики генерации энергии на фиг. 10, могут быть выражены как диапазоны, одновременно удовлетворяющие выражениям (23) и (24), приведенным ниже:

30≤La≤150 ... (23)

0,966×La+95,5≤Ра≤1,333×La+190 ... (24)

[0057] Согласно сравнению фиг. 7-10, уменьшение толщины слоя 120 катодного катализатора расширяет диапазон отсутствия генерации энергии в нижней правой части графика. Этот диапазон имеет короткий шаг Ра между центрами (или более высокую численную плотность Nd) углеродных нанотрубок 210 и большую длину La углеродных нанотрубок 210 перед сжатием. Когда слой 120 катодного катализатора сжат в этом диапазоне, ожидается, что сжатие будет блокировать поры между углеродными нанотрубками 210 и ухудшать коэффициент диффузии газа или дренаж получаемой воды. Другими словами, ожидается, что большее сжатие углеродных нанотрубок 210 будет давать больший диапазон отсутствия генерации энергии в нижней правой части графика. Ухудшение коэффициента диффузии газа и дренажа может увеличивать концентрационное перенапряжение и вызывать падение напряжения даже в случае возможности генерации энергии.

[0058] Когда слой 120 катодного катализатора сжат до 5 [мкм] или тоньше, прикладывают высокую прижимающую нагрузку в ходе укладывания в стопку топливных элементов 10. В этом случае, из-за высокой прижимающей нагрузки, углеродные нанотрубки 210 в слое 120 катодного катализатора и углеродные волокна в газодиффузионном слое 140 вероятно будут прокалываться сквозь электролитную мембрану 110 и вызывать поперечную утечку. Соответственно, предпочтительно не сжимать слой 120 катодного катализатора до толщины 5 [мкм] или тоньше.

[0059] Согласно сравнению диапазонов с отличными характеристики генерации энергии, площадь этого отличного диапазона является максимальной в случае сжатия слоя катодного катализатора до 10-15 [мкм] (фиг. 8, фиг. 9) и снижается как в случае меньшего сжатия, так и в случае большего сжатия. Сжатие укорачивает расстояние между электролитной мембраной 110 и слоем 120 катодного катализатора, где происходит генерация энергии. Это поддерживает протонную проводимость от электролитной мембраны 110 через иономер 230 к катализатору для топливного элемента (платина 220) в хорошем состоянии и, тем самым, улучшает характеристики генерации энергии. Избыточное сжатие может, однако, вызывать то, чтобы было заблокировано большее число пор между углеродными нанотрубками 210, и приводит к дополнительному ухудшению коэффициента диффузии газа или дренажа получаемой воды, как описано выше. Путем уравновешивания этих факторов площадь диапазона, имеющего отличные характеристики генерации энергии, максимизируется, когда слой 120 катодного катализатора сжат до 10-15 [мкм].

[0060] Фиг. 11 представляет собой график, показывающий зависимость между толщиной катализатора и плотностью тока после сжатия слоя катодного катализатора. На фиг. 11 плотность тока при напряжении 0,6 В отложена по отношению к толщине слоя 120 катодного катализатора в условиях, когда длина La углеродных нанотрубок 210 перед сжатием составляет 40 [мкм], а шаг Ра между центрами углеродных нанотрубок 210 составляет 170 [нм]. Согласно фиг. 11, диапазон толщины слоя 120 катодного катализатора после сжатия предпочтительно составляет диапазон от 5 [мкм] до 20 [мкм] и более предпочтительно диапазон от 7,5 [мкм] до 17,5 [мкм]. Нижний предел более предпочтительного диапазона устанавливают не на 5 [мкм], а на 7,5 [мкм] соответственно результатам фиг. 7-10.

[0061] С-4. Характеристики генерации энергии относительно иономера:

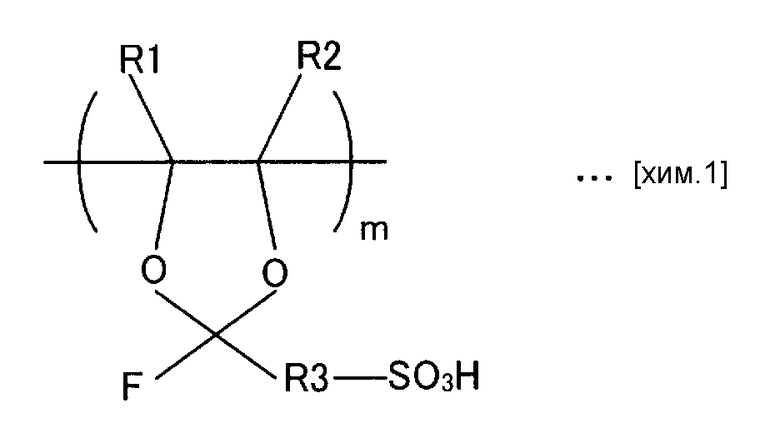

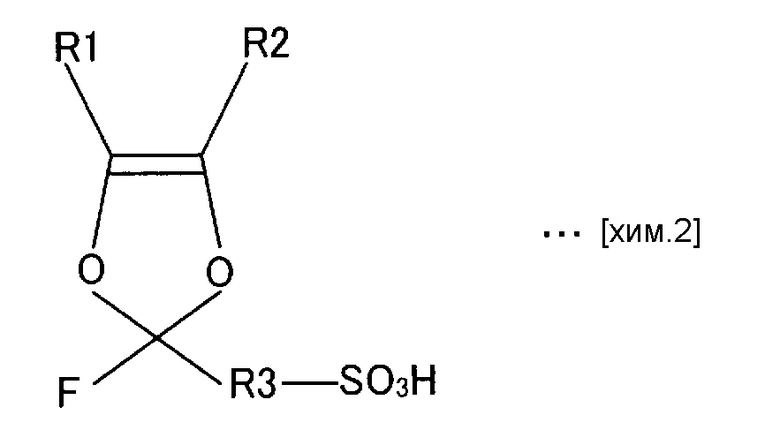

Фиг. 12 представляет собой график, показывающий сравнение между плотностями тока при использовании стандартного иономера и иономера с высоким содержанием растворенного кислорода. В этом сравнении DЕ2020СS, произведенный duPont, использовали в качестве стандартного иономера, а иономер, показанный следующей химической формулой (хим.1), раскрытый в принадлежащей тому же правообладателю японской патентной заявке 2010-229903 (JP 2012-84398А), использовали в качестве иономера с высоким содержанием растворенного кислорода.

[0062] В вышеприведенной химической формуле (хим.1) R1 и R2 соответственно обозначают атом фтора или перфторалкильную группу, содержащую от 1 до 10 атомов углерода. Перфторалкильная группа R1 или R2 может содержать атом кислорода в молекулярной цепи. R3 обозначает перфторалкиленовую группу, содержащую от 1 до 10 атомов углерода. Перфторалкиленовая группа R3 может содержать атом кислорода в молекулярной цепи. Сульфогруппа (-SO3Н) может быть замещена трифторметильной группой (-CF3). В данной формуле m представляет собой целое число не меньше чем 1.

[0063] Иономер с высоким содержанием растворенного кислорода может быть получен путем полимеризации мономера, выраженного следующей химической формулой (хим.2):

[0064] Согласно сравнению между электродом с углеродными частицами и УНТ-электродом на фиг. 12, УНТ-электрод имеет более высокую плотность тока. Кроме того, в отношении и электрода с углеродными частицами, и УНТ-электрода, использование иономера с высоким содержанием растворенного кислорода дает более высокую плотность тока, чем использование стандартного иономера. Особенно когда иономер заменяют от стандартного иономера на иономер с высоким содержанием растворенного кислорода, использование УНТ-электрода дает большую величину увеличения плотности тока, чем использование электрода с углеродными частицами.

[0065] Фиг. 13 представляет собой график, показывающий зависимость структуры электрода от концентрации кислорода в иономере, когда углеродные нанотрубки используют для материала электрода. Когда углеродную нанотрубку 210 используют для материала электрода, углеродная нанотрубка 210 имеет большое число π электронов, так что электроны легко передвигаются по углеродной нанотрубке 210. Вся поверхность углеродной нанотрубки 210 приблизительно цилиндрической формы имеет тонкое покрытие из иономера 230. Расстояние от поверхности иономера 230 до платины 220 является таким коротким, как приблизительно 10 нм. Вследствие короткого расстояния от поверхности иономера 230 до платины коэффициент диффузии кислорода в иономер 230 не влияет значительно на характеристики генерации энергии. В этом случае увеличение растворимости кислорода в иономере 230 делает возможным, чтобы высокая концентрация кислорода была подведена к платине 220. Соответственно, использование иономера с высоким содержанием растворенного кислорода увеличивает величину притока кислорода к платине и, тем самым, увеличивает плотность тока.

[0066] Фиг. 14 представляет собой график, показывающий зависимость структуры электрода от концентрации кислорода в иономере, когда углеродные частицы используют для материала электрода. Когда углеродные частицы 250 используют для материала электрода, углеродные частицы 250 образуют агрегат, который покрыт иономером 230. Даже когда сами углеродные частицы 250 имеют электрическую проводимость, большое контактное сопротивление между углеродными частицами 250, образующими агрегат, затрудняет протекание электрического тока. Кроме того, присутствие части платины 220 (катализатор), не покрытой иономером, предотвращает протоны от доставки ко всей платине. Соответственно, УНТ-электрод дает более высокую плотность тока, чем электрод с углеродными частицами. Углеродные частицы 250 электрода с углеродными частицами образуют большой ком агрегата. В этом случае среднее расстояние от поверхности иономера 230 до платины является относительно большим, например, примерно 100 нм. Вследствие большого расстояния перемещения кислорода в иономере 230 не только растворимость кислорода в иономере 230, но и коэффициент диффузии кислорода в иономере 230 влияют на характеристики генерации энергии. Использование иономера с высоким содержанием растворенного кислорода в качестве иономера 230 увеличивает плотность тока, но не увеличивает плотность так эффективно, как использование УНТ-электрода. УНТ-электрод, имеющий более тонкое покрытие иономером 230 и более короткое расстояние от поверхности иономера 230 до платины, обладает меньшим влиянием на коэффициент диффузии кислорода в иономере 230 и, таким образом, вероятно повышает плотность тока.

[0067] Фиг. 15 представляет собой графическое изображение, иллюстрирующее один пример устройства для измерения растворимости кислорода в иономере. Способ, описанный в цитированном документе "Z. Ogumi, Z. Takehara and S. Yoshizawa, J. Electrochem. Soc., 131, 769 (1984)", применяли для измерения растворимости кислорода в иономере. Устройство 300 для измерения растворимости кислорода в иономере включает в себя мембрану 310 в качестве объекта, подлежащего измерению, рабочий электрод 320, противоэлектрод 330, электрод 340 сравнения, газовую камеру 350 и камеру для раствора 360. Мембрану 310 помещают так, чтобы отделять газовую камеру 350 от камеры для раствора 360. Камеру для раствора 360 наполняют, например, 0,5М раствором сульфата калия. Рабочий электрод 320 размещается на поверхности мембраны 310 со стороны камеры для раствора 360. Рабочий электрод 320 сформирован из SPE композитного электрода. Противоэлектрод 330 и электрод 340 сравнения находятся в камере для раствора 360. Электрод серебро/хлорид серебра используется в качестве электрода 340 сравнения. Стандартный водородный электрод (СВЭ) или насыщенный каломельный электрод могут быть использованы вместо электрода серебро/хлорид серебра. Однако обычно применяется электрод серебро/хлорид серебра, так как стандартный водородный электрод имеет затруднение в подстройке парциального давления водорода, а насыщенный каломельный электрод использует ртуть.

[0068] Газовую камеру 350 заранее наполняют азотом, и затем кислород вводят в газовую камеру. Кислород растворяется в мембране 310 и движется к рабочему электроду 320. Растворимость кислорода в мембране 310 вычисляют путем измерения потенциала с использованием рабочего электрода 320. Например, растворимость кислорода в мембране 310 может быть вычислена путем вычисления концентрации кислорода в мембране 310 из измеренного потенциала согласно уравнению Нернста.

[0069] Согласно описанию таблицы III в "Zempachi Ogumi, Tohru Kuroe and Zen-ichiro Takehara, J. Electrochem. Soc.: ELECTROCHEMICAL SCIENCE AND TECHNOLOGY November 1985, Vol. 132, No.11", растворимость кислорода в Nafion составляет от 10,7 до 10,9 [моль/дм3]. Соответственно, предпочтительно использовать иономер, имеющий растворимость кислорода больше чем эта величина, например, иономер, имеющий растворимость кислорода не меньше чем 20 моль/дм3, что почти в два раза превышает растворимость кислорода в Nafion.

[0070] Фиг. 16 представляет собой график, показывающий зависимость массового отношения иономер/углерод от плотности тока. На фиг. 16 плотность тока при напряжении 0,6 В отложена относительно массового отношения (I/С) иономер/углерод слоя 120 катодного катализатора в условиях, когда длина La углеродных нанотрубок 210 перед сжатием составляет 40 [мкм], а шаг Ра между центрами углеродных нанотрубок 210 составляет 170 [нм]. Массовое отношение иономер/углерод в диапазоне не ниже чем 0,5 и не выше чем 3,0 дает плотность тока не ниже чем 2,0 [А/см2] при напряжении 0,6 [В]. Массовое отношение иономер/углерод в диапазоне не ниже чем 1,0 и не выше чем 2,5 дает плотность тока не ниже чем 2,5 [А/см2] при напряжении 0,6 [В]. Соответственно, массовое отношение иономер/углерод предпочтительно составляет не ниже чем 0,5 и не выше чем 3,0 и более предпочтительно не ниже чем 1,0 и не выше чем 2,5.

[0071] Фиг. 17 представляет собой график, показывающий зависимость толщины покрытия иономером углеродных нанотрубок от плотности тока. На фиг. 17 плотность тока при напряжении 0,6 В отложена относительно толщины покрытия иономером слоя 120 катодного катализатора в условиях, когда длина La углеродных нанотрубок 210 перед сжатием составляет 40 [мкм], а шаг Ра между центрами углеродных нанотрубок 210 составляет 170 [нм]. Толщина покрытия иономером не меньше чем 2,5 [нм] и не больше чем 15 [нм] дает плотность тока не ниже чем 2,0 [А/см2] при напряжении 0,6 [В]. Толщина покрытия иономером не меньше чем 5 [нм] и не больше чем 12,5 [нм] дает плотность тока не ниже чем 2,5 [А/см2] при напряжении 0,6 [В]. Соответственно, толщина покрытия иономером предпочтительно составляет не меньше чем 2,5 [нм] и не больше чем 15 [нм] и более предпочтительно не меньше чем 5 [нм] и не больше чем 12,5 [нм].

[0072] Последующее описывает некоторые аспекты данного изобретения со ссылкой на некоторые варианты осуществления. Варианты осуществления, описанные выше, представлены только в целях облегчить понимание данного изобретения, а не с целью ограничения изобретения каким-либо образом. Данное изобретение может быть изменено или модифицировано без отклонения от объема изобретения и включает в себя свои эквиваленты.

[0073] Список численных обозначений

10 ... топливный элемент

20 ... углеродная нанотрубка

100 ... мембранно-электродный узел

120 ... слой катодного катализатора

130 ... слой анодного катализатора

140 ... газодиффузионный слой

160 ... катодная разделительная пластина

165 ... паз

168 ... поверхность

170 ... анодная разделительная пластина

175 ... паз

178 ... поверхность

180 ... рама

190 ... распорка

200 ... кремниевая подложка

210 ... углеродная нанотрубка

220 ... платина

230 ... иономер

250 ... углеродная частица

300 ... устройство для измерения

310 ... мембрана

320 ... рабочий электрод

330 ... противоэлектрод

340 ... сравнительный электрод

350 ... газовая камера

360 ... камера для раствора

r ... диаметр

W ... масса

w ... масса

SA ... площадь

Ра ... шаг между центрами

Sa ... площадь

La ... длина

Nd ... численная плотность

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНЫЙ КАТАЛИЗАТОР ДЛЯ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2018 |

|

RU2693026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ЭЛЕКТРОДОВ ДЛЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2021 |

|

RU2781052C1 |

| СПОСОБЫ ОБРАБОТКИ ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАННЫХ ЭЛЕКТРОДНЫХ БЛОКОВ ТВЕРДОКИСЛОТНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2005 |

|

RU2374722C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ), УЗЕЛ МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ), КОМПОЗИЦИЯ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ПОЛУЧЕНИЯ УЗЛА МЕМБРАНА - ЭЛЕКТРОД (ВАРИАНТЫ) | 1996 |

|

RU2182737C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО МАТЕРИАЛА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2009 |

|

RU2421849C1 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАННО-ЭЛЕКТРОДНОЙ СБОРКИ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2734762C1 |

| Способ изготовления каталитического материала для топливного элемента | 2022 |

|

RU2783750C1 |

| КАТАЛИЗАТОРНЫЙ СЛОЙ ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2331953C1 |

Изобретение относится к электроду для топливного элемента, который содержит углеродные нанотрубки; катализатор для топливного элемента, нанесенный на углеродные нанотрубки; и иономер, обеспеченный так, чтобы покрывать углеродные нанотрубки и катализатор для топливного элемента, причем, если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже: 30≤La≤240; и 0,351×La+75≤Ра≤250. Повышение выходной мощности топливного элемента за счет увеличения числа мест на углеродных нанотрубках для нанесения металлического катализатора на единицу площади является техническим результатом изобретения. 6 н. и 7 з.п. ф-лы, 1 табл., 17 ил.

1. Электрод для топливного элемента, содержащий:

углеродные нанотрубки;

катализатор для топливного элемента, нанесенный на углеродные нанотрубки; и

иономер, обеспеченный так, чтобы покрывать углеродные нанотрубки и катализатор для топливного элемента, причем

если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже:

30≤La≤240; и

0,351×La+75≤Ра≤250; и при этом электрод для топливного элемента, содержащий нанотрубки, соединен с электролитной мембраной путем термического давления и затем сжат до толщины не менее 7,5 [мкм] и не более чем 17,5 [мкм], чтобы быть использованным в качестве катализатора для топливного элемента.

2. Электрод для топливного элемента, содержащий:

углеродные нанотрубки;

катализатор для топливного элемента, нанесенный на углеродные нанотрубки; и

иономер, обеспеченный так, чтобы покрывать углеродные нанотрубки и катализатор для топливного элемента, причем

если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже:

30≤La≤240; и

0,351×La+75≤Ра≤250;

и при этом (масса иономера)/(масса углеродных нанотрубок), что является отношением массы иономера к массе углеродных нанотрубок, составляет не меньше чем 1,0 и не больше чем 2,5.

3. Электрод для топливного элемента по п. 1 или 2, причем

длина La и шаг Ра между центрами удовлетворяют выражению, приведенному ниже:

0,708×La+59,3≤Ра≤250.

4. Электрод для топливного элемента по п. 3, причем

длина La и шаг Ра между центрами удовлетворяют выражению, приведенному ниже:

30≤La≤120; и

0,611×La+82,5≤Ра≤1,333×La+190.

5. Электрод для топливного элемента по п. 4, причем

длина La и шаг Ра между центрами удовлетворяют выражению, приведенному ниже:

0,78×La+78≤Ра≤1,333×La+150.

6. Электрод для топливного элемента по п. 1 или 2, причем

иономер покрывает углеродные нанотрубки толщиной не менее чем 2,5 [нм] и не более чем 15 [нм].

7. Электрод для топливного элемента по п. 6, причем

иономер покрывает углеродные нанотрубки толщиной не менее чем 5 [нм] и не более чем 12,5 [нм].

8. Электрод для топливного элемента по п. 1 или 2,

причем иономер имеет растворимость кислорода, которая выше чем 10,9 моль/дм3.

9. Электрод для топливного элемента по п. 8,

причем иономер имеет растворимость кислорода, которая равна или выше чем 20 моль/дм3.

10. Способ изготовления электрода для топливного элемента, содержащий:

выращивание углеродных нанотрубок на подложке, так что, если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже:

30≤La≤240; и

0,351×La+75≤Ра≤250;

получение катализатора для топливного элемента, нанесенного на углеродные нанотрубки;

покрытие углеродных нанотрубок иономером;

соединение углеродных нанотрубок с электролитной мембраной путем приложения термического давления для формирования первого слоя катализатора; и

соединение с электролитной мембраной посредством термического давления и затем сжатия до толщины не менее 7,5 [мкм] и не более чем 17,5 [мкм].

11. Способ изготовления электрода для топливного элемента, содержащий:

выращивание углеродных нанотрубок на подложке, так что, если длина углеродных нанотрубок обозначена как La [мкм], а шаг между центрами углеродных нанотрубок обозначен как Ра [нм], то длина La и шаг Ра между центрами удовлетворяют двум выражениям, приведенным ниже:

30≤La≤240; и

0,351×La+75≤Ра≤250;

получение катализатора для топливного элемента, нанесенного на углеродные нанотрубки;

покрытие углеродных нанотрубок иономером;

соединение углеродных нанотрубок с электролитной мембраной путем приложения термического давления для формированием первого слоя катализатора; и

причем (масса иономера)/(масса углеродных нанотрубок), что представляет собой отношение массы иономера к массе углеродных нанотрубок, составляет не меньше чем 1,0 и не больше чем 2,5.

12. Способ изготовления мембранно-электродного узла, содержащий:

изготовление электрода для топливного элемента с помощью способа изготовления по п. 10 или 11; и

накладывание и высушивание каталитической краски на противоположной поверхности электролитной мембраны, которая находится на противоположной стороне к поверхности электролитной мембраны, соединенной с углеродными нанотрубками, чтобы сформировать второй слой катализатора.

13. Способ изготовления топливного элемента, содержащий:

формирование мембранно-электродного узла с помощью способа производства по п. 12;

формирование рамы на внешней периферии мембранно-электродного узла;

размещение газодиффузионных слоев на внутренней стороне рамы на обеих поверхностях мембранно-электродного узла;

размещение разделительных пластин на внешних поверхностях газодиффузионных слоев, чтобы изготовить единичный элемент; и

укладывание в стопку единичных элементов и приложение нагрузки к уложенным в стопку единичным элементам, так что первый слой катализатора сжат до толщины не меньше чем 7,5 [мкм] и не больше чем 17,5 [мкм].

| JP 2004127737 A, 22.04.2004 | |||

| JP 2010027574 A, 04.02.2010 | |||

| WO 2012098640 A1, 26.07.2012 | |||

| СПОСОБ ФОРМИРОВАНИЯ КАТАЛИТИЧЕСКОГО СЛОЯ ТВЕРДОПОЛИМЕРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2011 |

|

RU2456717C1 |

| EP 10771149 B1, 29.11.2006. | |||

Авторы

Даты

2016-07-10—Публикация

2012-08-02—Подача