ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Данное изобретение относится к области катализаторов, применимых для гидроочистки углеводородного сырья в процессах рафинирования.

ИЗОБРЕТЕНИЕ

[0002] Обычно катализаторы гидроочистки состоят из носителя, имеющего осажденный на нем металлический компонент группы VIB (Периодической таблицы) и металлический компонент группы VIII (Периодической таблицы). Чаще всего применяемыми металлами группы VIB являются молибден и вольфрам, тогда как кобальт и никель являются обычно применяемыми металлами группы VIII. Способы предшествующего уровня техники получения этих катализаторов отличаются тем, что материал носителя объединяют с металлическими компонентами гидрогенизации, например, посредством импрегнирования. Перед применением в гидроочистке катализаторы обычно предварительно сульфидируют, чтобы преобразовать металлы для гидрогенизации в их сульфиды. Способы для активирования и регенерации таких катализаторов также известны.

[0003] Однако, неожиданным образом, были обнаружены высокоэффективные катализаторы, содержащие отличную от других комбинацию металлоорганических сульфидов и легированных носителей. В частности, было обнаружено, что применение легированного носителя в комбинации с меркаптокарбоновой кислотой (и металлами) дает дополнительное преимущество в отношении активности, которая выше, чем суммарный эффект от легирующей примеси и от меркаптокарбоновой кислоты.

[0004] Соответственно, в одном варианте осуществления данного изобретения предлагается катализатор, который имеет по меньшей мере один металлический компонент группы VIB (Периодической таблицы), по меньшей мере один металлический компонент группы VIII (Периодической таблицы), по меньшей мере одно органическое соединение, выбранное из меркаптокарбоновых кислот, и борсодержащий носитель и/или фосфорсодержащий и/или кремнийсодержащий носитель.

[0005] В другом варианте осуществления данного изобретения предлагается способ изготовления катализатора. Данный способ включает соэкструдирование, импрегнирование и/или соосаждение источника фосфора, и/или бора, и/или кремния совместно с носителем, чтобы образовать экструдат легированного носителя; сушку и обжиг экструдата и импрегнирование обожженного экструдата раствором, состоящим из по меньшей мере одного органического соединения, выбранного из меркаптокарбоновых кислот формулы HS-R-COOH, где R является линейной или разветвленной и насыщенной или ненасыщенной углеродной цепью (C1-С11 с гетероатомами, такими как азот или без них) с необязательной азотсодержащей функциональной группой, такой как аминовая или амидная группа, по меньшей мере одного источника металла группы VIB, по меньшей мере одного источника металла группы VIII, и необязательно также фосфора и необязательно дополнительной карбоновой кислоты и/или другого органического соединения; это импрегнирование обожженного экструдата может быть выполнено в течение одной или нескольких стадий. В данном процессе содержание бора находится в интервале 0-13 масс.%, в расчете на оксид (B2O3) и/или содержание фосфора находится в интервале 0-13 масс.% в расчете на оксид (P2O5) и/или содержание кремния находится в интервале 0-13 масс.% в расчете на оксид (SiO2) и в расчете на общую массу катализатора.

[0006] В другом варианте осуществления данного изобретения предлагается композиция катализатора, образованная посредством только что описанного выше процесса. Другим вариантом осуществления данного изобретения является процесс гидроочистки, выполненный при применении данной композиции катализатора.

[0007] Эти и другие варианты осуществления, преимущества и особенности данного изобретения станут более очевидными из представленного ниже подробного описания, включающего прилагаемую формулу изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ДАННОГО ИЗОБРЕТЕНИЯ

[0008] Если не указано иное, массовый процент (масс.%), при использовании в данном документе, представляет собой массовый процент указанной формы вещества, в расчете на общую массу сухого продукта, для которого данное указанное вещество или форма вещества является составной частью или компонентом. Следует также понимать, что, при описании стадий или компонентов или элементов как являющихся предпочтительными тем или иным образом в данном документе, они являются предпочтительными в качестве исходных данных этого описания, и что такое(-ие) предпочтение(-я) может(-гут) естественно варьироваться в зависимости от определенных обстоятельств или дальнейших разработок в данной области техники.

[0009] Металлический компонент группы VIB в катализаторах по данному изобретению выбран из группы, состоящей из молибдена, вольфрама и их смеси, наряду с тем, что молибден является обычно более предпочтительным. Металлический компонент группы VIII выбран из группы, состоящей из железа, кобальта и никеля и их смеси, наряду с тем, что никель и/или кобальт являются обычно более предпочтительными. Предпочтительные смеси металлов включают комбинацию (a) никеля и/или кобальта и (b) молибдена и/или вольфрама. Когда активность катализатора в отношении гидродесульфоризации (на которую иногда в данном документе делается ссылка как на «HDS») является важной, комбинация кобальта и молибдена является выгодной и обычно более предпочтительной. Когда активность катализатора в отношении гидроденитрогенации (на которую иногда в данном документе делается ссылка как на «HDN») является важной, комбинация никеля и молибдена и/или вольфрама является выгодной и обычно более предпочтительной.

[0010] Соединение металла группы VIB, применяемое при приготовлении, может являться оксидом, оксикислотой или аммониевой солью оксоаниона или полиоксоаниона. Оксиды и оксикислоты являются предпочтительными соединениями металла группы VIB. Подходящие соединения металла группы VIB при осуществлении на практике данного изобретения включают, однако не ограничиваются ими, триоксид молибдена, молибденовую кислоту, молибдат аммония, парамолибдат аммония, фосфорномолибденовую кислоту, триоксид вольфрама, вольфрамовую кислоту, гидрат метавольфрамата аммония, паравольфрамат аммония, фосфорновольфрамовую кислоту и т.п. Предпочтительные соединения металла группы VIB включают триоксид молибдена, молибденовую кислоту, вольфрамовую кислоту и триоксид вольфрама. Общее количество металла группы VIB, примененного в катализаторе, будет составлять обычно более чем примерно 10 масс.%, более предпочтительно в интервале от примерно 18 до примерно 32 масс.%, и наиболее предпочтительно в интервале от примерно 24 до примерно 29 масс.% (в качестве триоксида), в расчете на общую массу катализатора.

[0011] Соединения металла группы VIII, применяемые при приготовлении, являются обычно оксидом, гидроксидом или солью, предпочтительно солью. Подходящие соединения металла группы VIII включают, однако без ограничения ими, оксид кобальта, гидроксид кобальта, нитрат кобальта, карбонат кобальта, гидроксикарбонат кобальта, ацетат кобальта, цитрат кобальта, оксид никеля, гидроксид никеля, нитрат никеля, карбонат никеля, гидроксикарбонат никеля, ацетат никеля и цитрат никеля. Предпочтительные соединения металла группы VIII включают карбонат кобальта, гидроксикарбонат кобальта, гидроксикарбонат никеля и карбонат никеля. Общее количество металла группы VIII, примененного в катализаторе, будет обычно находиться в интервале от примерно 2 до примерно 8 масс.% и более предпочтительно в интервале от 3 до 6 масс.% (в качестве оксида), в расчете на общую массу катализатора.

[0012] При осуществлении на практике данного изобретения, серосодержащее органическое соединение является меркаптокарбоновой кислотой формулы HS-R-COOH, где R является линейной или разветвленной, и насыщенной или ненасыщенной углеродной цепью (C1-С11 с гетороатомами, такими как азот, или без них) с необязательно содержащейся азотсодержащей функциональной группой, такой амин, амид и т.п. Подходящие примеры такой меркаптокарбоновой кислоты включают, однако без ограничения ими, тиогликолевую кислоту, тиомолочную кислоту, тиопропионовую кислоту, меркаптоянтарную кислоту и цистеин. Количество меркаптокарбоновых кислот, применяемых в соответствии с данным изобретением, составляет предпочтительно от 0,4 до 3 эквивалентов по отношению к количеству серы, необходимому для образования MoS2, WS2, CoS, и/или NiS из металлов групп VIB и VIII Периодической таблицы. Если количество составляет менее чем 0,4 эквивалента, и не добавляется вторая органическая добавка, достаточная активность не может быть достигнута. Если другую карбоновую кислоту (без серы, как определено ниже) применяют в комбинации с добавкой меркаптокарбоновой кислоты, то при меньшем количестве меркаптокарбоновой кислоты может достигаться достаточная активность. С другой стороны, если оно составляет более чем три эквивалента, приготовление может приводить к получению катализатора, для которого активность не увеличена. Целью добавления меркаптокарбоновой кислоты является не предоставление стехиометрического количества серы, т.е. такого, чтобы избежать предварительного сульфидирования. Катализаторы с высокой активностью получают даже при более низких и также при более высоких уровнях содержания серы, по сравнению со стехиометрическим количеством, необходимым для формирования MoS2, WS2, CoS и/или NiS, из металлов групп VIB и VIII Периодической таблицы.

[0013] При осуществлении на практике данного изобретения, фосфорный компонент, применяемый при приготовлении носителя и/или в растворе(ах) для импрегнирования, является соединением, которое обычно растворимо в воде, кислотным фосфорным соединением, в особенности кислородсодержащей неорганической фосфорсодержащей кислотой. Примеры подходящих фосфорных соединений включают метафосфорную кислоту, пирофосфорную кислоту, фосфорную кислоту, ортофосфорную кислоту, трифосфорную кислоту, тетрафосфорную кислоту и предшественники фосфорных кислот, такие как гидрофосфаты аммония (дигидрофосфат моноаммония, моногидрофосфат диаммония, фосфат триаммония). Могут быть применены смеси двух или более фосфорных соединений. Фосфорное соединение может быть применено в жидкой или в твердотельной форме. Предпочтительным фосфорным соединением является ортофосфорная кислота (H3PO4) или дигидрофосфат моноаммония, моногидрофосфат диаммония, предпочтительно в водном растворе. В случае присутствия, количество фосфора, примененного в катализаторе, будет обычно составлять более чем примерно 1 масс.%, предпочтительно более чем примерно 2 масс.%, более предпочтительно в интервале от примерно 2 до примерно 10 масс.%, в расчете на общую массу катализатора.

[0014] Борный компонент, применяемый при приготовлении носителя, будет обычно являться метаборной кислотой (HBO2), ортоборной кислотой (H3BO3), тетрагидратом бората аммония [(NH4)2B4O7 4H2O], тетраборатом натрия, боратом аммония, тетраборатом аммония (NH4)2B4O7, борным ангидридом (B2O3), триэтаноламинборатом, тетрафенилборатом аммония. Подходящие неограничивающие примеры борного компонента включают ортоборную кислоту (H3BO3) и тетрагидрат тетрабората аммония [(NH4)2B4O7 4H2O] и смеси двух или более вышеуказанных соединений. Количество борного соединения должно быть выбрано таким образом, что конечный носитель содержит желательное количество оксида бора. Количество бора, примененного в катализаторе, будет обычно находиться в интервале от примерно 0 до примерно 13 масс.%, предпочтительно в интервале от примерно 2 до примерно 8 масс.% и более предпочтительно в интервале от примерно 2 до примерно 6 масс.%, в пересчете на оксид (B2O3) в расчете на общую массу катализатора.

[0015] Кремниевый компонент, применяемый при приготовлении носителя, будет обычно являться силикатом натрия или диоксидом кремния. Другие подходящие кремниевые компоненты включают кремнийорганические соединения, такие как алкилсиланы, алкоголяты кремния, немодифицированные силиконовые масла, модифицированные силиконовые масла и их смеси и комбинации. Может быть выполнено комбинирование источника кремния с источником оксида алюминия, например, посредством совместного осаждения, перемешивания, погружения, импрегнирования и т.п. Для включения, кремниевое соединение может также быть диспергировано в растворителе, если это необходимо. Количество кремниевого соединения должно быть выбрано таким образом, что конечный носитель содержит желательное количество диоксида кремния. Количество кремния, примененного в катализаторе, будет обычно находиться в интервале от примерно 0 до примерно 13 масс.%, предпочтительно в интервале от примерно 1 до примерно 9 масс.%, в пересчете на оксид (SiO2) в расчете на общую массу катализатора.

[0016] Носитель катализатора может содержать обычные оксиды, например, оксид алюминия, кремнезем, алюмосиликат, оксид алюминия с диспергированным в нем алюмосиликатом, оксид алюминия, покрытый кремнеземом, кремнезем, покрытый оксидом алюминия, оксид магния, диоксид циркония и также смеси этих оксидов. Как правило, предпочтение предоставляется носителю, являющемуся оксидом алюминия, алюмосиликатом, оксидом алюминия с диспергированным в нем алюмосиликатом, кремнеземом, покрытым оксидом алюминия, или оксидом алюминия, покрытым кремнеземом. Носитель, содержащий переходный оксид алюминия, например, дельта-, эта-, тета- или гамма-оксид алюминия, или их комбинацию, является предпочтительным в пределах этой группы.

[0017] Катализатор применяют обычным образом в форме, например, сфер или экструдатов. Примеры подходящих типов экструдатов описаны в литературе (см., помимо прочего, патент США № 4028227). Весьма подходящими для применения являются цилиндрические частицы (которые могут быть полыми или нет), а также симметричные и асимметричные многолепестковые частицы (с 2, 3 или 4 лепестками).

[0018] Формирование катализатора будет обычно включать по меньшей мере соосаждение, совместное перемешивание, соэкструдирование и/или импрегнирование источник бора и/или кремния и/или фосфора совместно с носителем, чтобы сформировать экструдат легированного носителя, сушку и обжиг экструдата и импрегнирование обожженного экструдата раствором, состоящим по меньшей мере из одного источника металла группы VIB, по меньшей мере одного источника металла группы VIII и необязательно фосфорного компонента и/или меркаптокарбоновой кислоты. Добавка меркаптокарбоновой кислоты может также быть добавлена на второй или последующей стадии импрегнирования.

[0019] Дополнительные добавки к первому и/или последующему раствору для импрегнирования могут включать органические добавки, такие как

(i) органическое соединение, выбранное из группы, состоящей из соединений, содержащих по меньшей мере два атома кислорода и 2-10 атомов углерода, и соединений, образованных из этих соединений, и/или

(ii) органическое соединение, содержащее по меньшей мере один ковалентно связанный атом азота и по меньшей мере одну карбонильную группу.

Количество одной или нескольких дополнительных органических добавок может находиться в интервале от 0 до примерно 30 масс.%, более предпочтительно в интервале от 0 до 20 масс.%, в расчете на общую массу сухого катализатора. Органическое соединение (i) предпочтительно выбирают из группы соединений, содержащих по меньшей мере две кислородсодержащих группы, таких как карбоксильная, карбонильная или гидроксильная группа, и 2-10 атомов углерода, и соединений образованных из этих соединений. Органические соединения, выбранные из группы соединений, содержащих по меньшей мере две гидроксильные группы и 2-10 атомов углерода на молекулу, и соединений, образованных из этих соединений, являются еще более предпочтительными. Примеры подходящих органических соединений включают карбоновые кислоты, такие как лимонная кислота, винная кислота, щавелевая кислота, малоновая кислота, адипиновая кислота и яблочная кислота. Другими подходящими примерами являются пировиноградный альдегид, гликолевый альдегид, ацетальдоль и алифатические спирты, такие как бутандиол, этиленгликоль, пропиленгликоль, глицерин, триметилолэтан, триметилолпропан и т.п. Соединения, образованные из этих органических соединений, включают, например, эфир, сложный эфир, ацеталь, хлорангидрид, амид кислоты, олигомер или полимер этих органических соединений. Примеры олигомеров и полимеров включают диэтиленгликоль, дипропиленгликоль, триметиленгликоль, триэтиленгликоль, трибутиленгликоль, тетраэтиленгликоль, тетрапентиленгликоль. Этот диапазон может быть расширен, чтобы включать, например, полиэфиры, такие как полиэтиленгликоль, предпочтительно с молекулярной массой между 200 и 8000. Предпочтительными органическими соединениями являются, помимо прочего, этиленгликоль, диэтиленгликоль, полиэтиленгликоль или их смеси. Другими соединениями, образованными из этих органических соединений, являются, например, эфиры, такие как этиленгликольмонобутиловый эфир, диэтиленгликольмонометиловый эфир, диэтиленгликольмоноэтиловый эфир, диэтиленгликольмонопропиловый эфир и диэтиленгликольмонобутиловый эфир. Другая группа органических соединений, содержащих по меньшей мере две гидроксильные группы и 2-10 атомов углерода на молекулу, образована посредством, например, моносахаридов, таких как глюкоза и фруктоза. Соединений, образованные из этих органических соединений, включают олигомеры и полимеры, например, дисахариды, такие как лактоза, мальтоза и сахароза, и полисахариды. Органическое соединение (ii) предпочтительно содержит по меньшей мере две карбонильные группы. Предпочтительно, чтобы по меньшей мере одна карбонильная группа присутствовала в карбоксильной группе. Кроме того предпочтительно, чтобы по меньшей мере один атом азота был ковалентно связан по меньшей мере с двумя атомами углерода. Предпочтительное органическое соединение удовлетворяет формуле (I) или (II):

(R1R2)N - R3 - N(R1'R2') (I)

N(R1R2R1') (II)

где R1, R2, R1' и R2' независимым образом выбраны из алкила, алкенила и аллила, с числом атомов углерода до 10, необязательно замещенных одной или несколькими группами, выбранных из карбонила, карбоксила, сложного эфира, эфира, аминогруппы или амидогруппы. R3 является алкиленовой группой с числом атомов углерода до 10, которая может быть прервана посредством -O- или -NR4-. R4 выбрана из той же самой группы, что указана выше для R1. Алкиленовая группа R3 может быть замещена одной или несколькими группами, выбранными из карбонила, карбоксила, сложного эфира, эфира, аминогруппы или амидогруппы. Типичными примерами соединения формулы (I) являются этилендиамин(тетра)уксусная кислота (EDTA), гидроксиэтилендиаминтриуксусная кислота и диэтилентриаминпентауксусная кислота. Типичным примером соединения формулы (II) является нитрилотриуксусная кислота (NTA).

[0020] Носитель приготавливают посредством соосаждения, совместного перемешивания и/или смешивания источника оксида алюминия или алюмосиликата и борного и/или фосфорного и/или кремниевого компонента, чтобы образовать пасту, способную к экструзии. Если необходимо, дополнительное тепло вводят в процесс, чтобы удалять дополнительную воду. Смесь экструдируют в форме сфер или экструдатов, сушат и затем обжигают (при присутствии или отсутствии пара) в температурном интервале 475-900°C. Необязательно, (дополнительное) количество бора и/или фосфора и/или кремния импрегнируют в обожженные экструдаты, необязательно с последующей дополнительной стадией обжига (при присутствии или отсутствии пара) в температурном интервале 475-900°C. Точный момент добавления для бора, кремния и/или фосфора в процесс приготовления носителя не является фиксированным, и бор, кремний и/или фосфор добавляют в виде твердотельного вещества или раствора. Результирующий материал носителя имеет содержание бора в интервале 0-13 масс.% в расчете на оксид (B2O3) и/или содержание фосфора в интервале 0-13 масс.% в расчете на оксид (P2O5) и/или содержание кремния в интервале 0-13 масс.% в расчете на оксид (SiO2) и в расчете на общую массу катализатора. Общее количество легирующей примеси, добавленной к материалу носителя, находится в интервале 1-26 масс.%, предпочтительно 1-20% и более предпочтительно 1-15%. Объем пор (pV) приготовленного таким образом носителя (при измерении посредством ртутной порометрии) является важным аспектом, поскольку минимальный pV потребуется, чтобы предоставлять возможность включения желательного количества органического соединения, которое, в свою очередь, определяется количеством металлов как описано выше. Поэтому объем пор носителя должен обычно находиться в интервале 0,5-2 мл/г, предпочтительно 0,75-1 мл/г. Удельная поверхность, хотя и является важным аспектом, некритична для данного изобретения и будет обычно находиться в интервале 30-400 м2/г (при измерении с применением метода БЭТ). Результирующие экструдаты могут иметь потери в содержании от прокаливания в интервале 0-20%.

[0021] Металлы, дополнительный фосфор и органические добавки могут быть введены в экструдаты в течение одной или нескольких стадий. Применяемые растворы могут быть или могут не быть нагретыми.

[0022] Для одностадийного подхода, приготавливают раствор, содержащий по меньшей мере один источник металла группы VIB, по меньшей мере один источник металла группы VIII вместе с источником фосфора в различных соотношениях, обычно при применении воды в качестве растворителя. Другие карбоновые кислоты, такие как лимонная кислота, винная кислота, щавелевая кислота, малоновая кислота, адипиновая кислота и яблочная кислота, могут быть добавлены. Результирующий раствор может быть кислым и иметь pH в интервале 0-7. Если применяют соотношение добавка/металл менее, чем примерно 0,5 эквивалента по отношению к количеству серы, необходимому для формирования MoS2, WS2, CoS и/или NiS, раствор (нагретый или как таковой) может быть медленно (или по каплям) введен как таковой в экструдаты носителя. Дополнительное количество меркаптокарбоновой кислоты может быть также добавлено на последующей стадии. Указанный раствор, либо нагретый, либо как таковой, вводят в экструдаты носителя на протяжении периода времени 2-60 минут (в зависимости от общего количества и содержания металла в катализаторе) до состояния, близкому к насыщению объема пор, однако не обязательно достигая его. После импрегнирования катализатору предоставляют возможность выдерживания до получения легкосыпучих экструдатов и дополнительно выдерживают в интервале 60-160°C, предпочтительно в интервале 80-120°C. В случае применения более высоких количеств добавок, которые соответствуют соотношению добавка/металл более чем примерно 0,5 эквивалента по отношению к количеству серы, необходимому для формирования MoS2, WS2, CoS и/или NiS, результирующий раствор может быть слишком вязким для импрегнирования. Кроме того, следует избегать осаждения металлов/добавки. В случае осаждения, не рекомендуется отфильтровать осадок, чтобы иметь импрегнирующий раствор и дополнительно насыщать этот отфильтрованный раствор. Вязких растворов или растворов с осадками следует избегать различными способами, известными в данной области техники. Одним из подходов может являться дополнительное разбавление водой (или другим подходящим растворителем), по возможности достигая объемов, существенно больших, чем имеющийся объем пор носителя. В таком случае, раствор может быть добавлен на протяжении двух или более стадий, с промежуточными стадиями сушки. Нагревание раствора является другим обычным способом, хотя чрезмерное нагревание в воздушной атмосфере может приводить к еще более вязкому раствору. По этой причине, охлаждение или манипулирование с раствором в инертной атмосфере рассматривается как практичный подход. Конечный приготовленный катализатор в конечном счете подвергают заключительной стадии выдерживания между 60 и 160°C, предпочтительно между 80 и 120°C. Выдерживание обычно выполняют в воздушной атмосфере. Необязательно, выдерживание катализаторы в инертной атмосфере может способствовать улучшению физических свойств (таких как избежание комкообразования внутри экструдата), однако не является критичным для данного изобретения. Перед активацией (предварительным сульфидированием) и каталитическим тестированием, обработка обжигом при температурах выше температуры активации и тестирования, особенно, если она приводит к окислению серного компонента, не является предпочтительной, поскольку она может препятствовать каталитической активности. Кроме того, следует также избегать любой другой обработки, которая приводит к окислению серного компонента.

[0023] Для многостадийного подхода, металлы первоначально вводят в носитель, и добавку меркаптокарбоновой кислоты вводят после этого. Металлсодержащий раствор может быть или может не быть нагретым. Экструдаты носителя импрегнируют раствором, содержащим по меньшей мере один источник металла группы VIB, по меньшей мере один источник металла группы VIII вместе с источником фосфора в различных соотношениях. Другие карбоновые кислоты, такие как лимонная кислота и те, что указаны выше, могут быть добавлены, либо в качестве части металлсодержащего раствора, либо на последующих стадиях. Воду обычно применяют в качестве растворителя для приготовления раствора для импрегнирования, наряду с тем, что, как полагают, могут быть применены другие растворители, известные в данной области техники. Результирующий раствор может быть кислым и иметь pH в интервале 0-7. Указанный раствор вводят в экструдаты при применении насыщения их пор от 90 до 120%. Во время процесса смешивания/импрегнирования, катализатору предоставляют возможность выдерживания наряду с вращением, чтобы сделать возможным равномерное смешивание всех компонентов. Импрегнированный материал дополнительно сушат между 80 и 150°C, предпочтительно между 100 и 120°C, пока не будет удален избыток воды, и получают «легкосыпучие» экструдаты катализатора. Результирующий катализатор может иметь содержание влаги в интервале от 0 до 20%. Необязательно, импрегнированные экструдаты могут быть обожжены при температурах вплоть до (например) 600°C. Меркаптокарбоновую кислоту затем добавляют аккуратным образом в виде капель или непрерывного потока к результирующим катализаторам (в виде чистой жидкости или в виде смеси с водой или другим подходящим растворителем) на протяжении периода времени, обычно составляющего от 2 до 60 минут, в зависимости от общего количества катализатора и содержания в нем металла. Импрегнированному катализатору предоставляют возможность выдерживания до получения легкосыпучих экструдатов. Катализатор затем подвергают конечной стадии выдерживания/термообработки (в воздушной атмосфере или в инертной атмосфере) между 60 и 160°C, предпочтительно между 80 и 120°C. Выдерживание обычно выполняют в воздушной атмосфере. Необязательно, выдерживание катализаторы в инертной атмосфере может способствовать улучшению физических свойств (таких как избежание комкообразования внутри экструдата), однако не является критичным для данного изобретения. Перед активацией (предварительным сульфидированием) и каталитическим тестированием, обработка обжигом при температурах выше температуры активации и тестирования, особенно, если она приводит к окислению серного компонента, не является предпочтительной, поскольку она может препятствовать каталитической активности. Кроме того, следует также избегать любой другой обработки, которая приводит к окислению серного компонента.

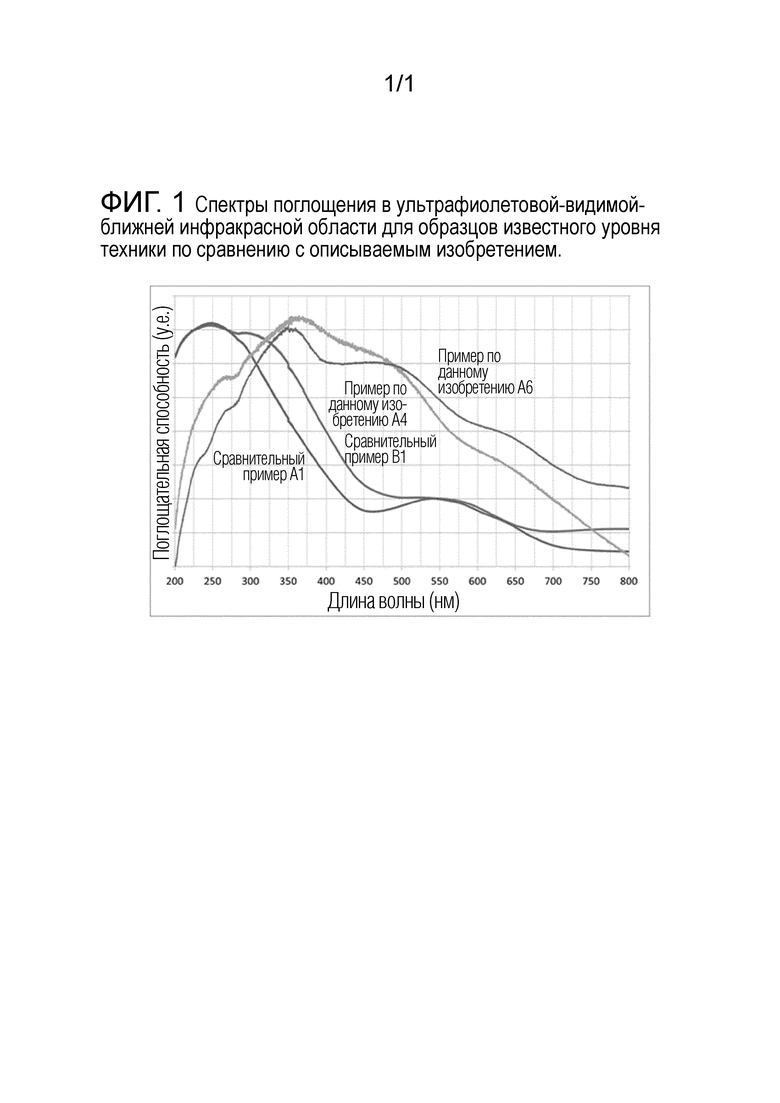

[0024] Комбинация добавок с металлами на носителе катализатора может приводить к явлению переноса заряда между добавкой и металлами, что, как полагают, указывает на их близость и/или взаимодействие. В большинстве примеров данного изобретения это может быть дополнительно проиллюстрировано при применении различных спектроскопических методик. Например, полоса поглощения в УФ и видимой областях между примерно 345 и 365 нм, с центром примерно при 355 нм, и дополнительно между 400 и 500 нм, (с центром примерно при 450 нм) может быть использована, чтобы охарактеризовать в общих чертах эти явления переноса заряда и отличия данного изобретения от сравнительных примеров, как представлено в данном документе. Фиг. 1 иллюстрирует спектры поглощения в ультрафиолетовой-видимой-ближней инфракрасной области, чтобы дифференцировать катализаторы по данному изобретению от сравнительных примеров, которые не содержат какой-либо меркаптокарбоновой кислоты, примененной в данном изобретении, (и современного технического уровня). Следует заметить, что сравнительные примеры, которые имеют меркаптокарбоновые кислоты в качестве добавки, будут показывать вышеуказанные спектральные свойства.

[0025] Помимо преимущества в отношении активности этих меркаптокарбоновых кислот, применение меркаптокарбоновых кислот является выгодным по причине свойств конечного катализатора в отношении сульфидирования: вследствие серы, присутствующей в данном соединении, сульфидирование катализатора достигается (частично) посредством серы из самого катализатора. Это открывает возможности для пусков в эксплуатацию в состоянии, обедненном диметилдисульфидом (DMDS) (или с подачей одного лишь исходного материала) или даже при одном лишь водороде. В контексте данного описания, фразы «стадия сульфидирования» и/или «стадия осернения» означают включение любой стадии процесса, на которой по меньшей мере часть металлических компонентов гидрогенизации (или все они), присутствующих в катализаторе, преобразуются в (активную) сульфидную форму, обычно после активирующей обработке водородом и необязательно при дополнительном присутствии исходного материала и/или (обогащенного серой) агента для введения. Подходящие процессы сульфидирования или активации известны в данной области техники. Стадия сульфидирования может происходить вне реактора (ex situ), в котором катализатор должен быть применен в гидроочистке углеводородного сырья, на месте (in situ) или в комбинации ex situ и in situ.

[0026] Независимо от подхода (ex situ против in situ), катализаторы, описанные в данном изобретении, могут быть активированы при применении обычных технологий ввода в эксплуатацию, известных в данной области техники. Обычно, катализатор приводят в контактирование в реакторе при повышенной температуре с потоком водородного газа, смешанного с сульфидирующим агентом, таким как сероводород или соединение, которое при имеющихся условиях разлагается с выделением сероводорода. Также возможно применение серосодержащего углеводородного сырья, без добавления какого-либо сульфидирующего агента, поскольку серные компоненты, присутствующие в исходном материале, будут преобразованы в сероводород в присутствии катализатора.

[0027] Кроме того, в противоположность большинству обычных катализаторов, катализаторы, описанные в этом изобретении, могут быть активированы посредством пускового режима «только с водородом», в котором дополнительные компоненты не требуется вводить в реакторную систему. Комбинации различных технологий сульфидирования могут также быть применены. Композиции катализатора данного изобретения являются такими, которые изготовлены посредством вышеописанного процесса, независимо от того, включает ли процесс необязательную стадию сульфидирования или нет.

[0028] Продукт в виде сформированного катализатора по данному изобретению является подходящим для применения в гидроочистке, гидроденитрогенации и/или гидродесульфуризации (также совместно называемые в данном документе как «гидроочистка») углеводородного сырья при контактировании с катализатором при условиях гидроочистки. Такими условиями гидроочистки являются температуры в интервале 250°C - 450°C, давление в интервале 5-250 бар (0,5-25 МПа), объемные скорости жидкости в интервале 0,1-10 л/ч и отношения водород/нефть в интервале 50-2000 норм.л/л. Примеры подходящего углеводородного сырья для обработки таким образом варьируются широким образом и включают средние дистилляты, керосин, лигроин, вакуумные газойли, тяжелые газойли, прямогонный газойль и т.п.

[0029] Приведенные ниже примеры описывают экспериментальное приготовление носителя и катализатора, а также применение катализатора в гидроочистке углеводородного сырья, чтобы проиллюстрировать активность сформированных таким образом катализаторов. Эта информация является лишь иллюстративной и не предназначена для ограничения данного изобретения каким-либо образом.

Примеры

Приготовление носителя

[0030] Носитель приготавливали посредством смешивания гидрата оксида алюминия (содержание воды приблизительно 80%) в месильной машине, чтобы образовать пасту, способную к экструзии. При необходимости, к смеси добавляли борную кислоту и/или фосфорную кислоту. Кроме того, другие кислоты, такие как азотная кислота, могут быть применены на стадии смешивания, предшествующей стадии осаждения, или в качестве пептизирующих агентов. Специалисту в данной области техники известно, когда требуются такое осаждение и пептизирующие агенты. Для приготовления кремнийсодержащего носителя, силикат натрия добавляли в процессе осаждения перед стадиями смешивания и перемешивания. (В некоторых случаях, содержание воды в экструдируемой смеси должно было быть отрегулировано посредством испарения или посредством добавления дополнительной воды для того, чтобы получить пасту, применимую для экструзии. Специалисту в данной области техники известно, каким образом регулировать содержание воды для того, чтобы получить пасту, способную к экструзии). Результирующую смесь экструдировали через фильерную пластину (желательных форм и диаметров), сушили и затем обжигали (необязательно с паром) при температуре в интервале 475-900°C. См. Таблицу 1 для получения более подробных свойств носителя. PV представляет собой объем пор. MPD представляет собой медианный диаметр пор при определении ртутной порометрией.

Таблица 1

Испытание на активность

[0031] Испытания на активность выполняли в микропоточных реакторах при применении двух типов экструдатов. В первом способе экструдаты катализатора размельчали и применяли ситовую фракцию в интервале 125-310 мкм. Во втором способе экструдаты доводили до длины 1,4-1,8 мм. Легкий газойль (LGO) с добавлением диметилдисульфида (DMDS) (общее содержание S 2,5 масс.%) применяли для предварительного сульфидирования свежеприготовленных катализаторов. Вакуумный газойль (VGO) с плотностью 0,93 г/мл при 15°C, содержанием серы 2,0 масс.% и содержанием азота 1600 мг/кг применяли для тестовых параметров эксплуатационных испытаний для флюид-каталитического крекинга (FCC-PT) и для углеводородов (HC-PT). Тяжелый газойль (HGO) с плотностью 0,90 при 15°C, содержанием S 1,5 масс.% и содержанием N 542 мг/кг, применяли для условий испытания для дизельного топлива с ультранизким содержанием серы (ULSD) высокого давления. Для испытания для дизельного топлива с ультранизким содержанием серы (ULSD) среднего давления применяли прямогонный газойль (SRGO) с плотностью 0,85 г/мл при 15°C, содержанием серы 1,31 масс.% и содержанием азота 121 мг/кг. Подробная информация в отношении условий испытания представлена в Таблицах 2, 4, 6 и 8.

Примеры применения для флюид-каталитического крекинга (FCC-PT)

[0032] Таблица 2 представляет условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний для катализаторов в различных узлах. Таблица 3 представляет относительную активность в отношении гидродесульфоризации (HDS) и в отношении гидроденитрогенации (HDN) в расчете на объем (RVA) и по сравнению с эталоном (установленным при 100%) как для гидроденитрогенации (HDN), так и для гидродесульфоризации (HDS). Относительные активности в расчете на объем (RVA) для различных катализаторов определяли следующим образом. Для каждого катализатора константу реакции kvol рассчитывали из следующего уравнения: kvol=LHSV×(1/(n-1))×(1/Sn-1-1/S0n-1); где S представляет процентное содержание серы в продукте, и S0 представляет процентное содержание серы в исходном материале, и n представляет порядок реакции для реакции гидродесульфуризации (nHDS). Для азота kvol вычисляли из следующего уравнения: kvol=ln(N0/N)×LHSV; где N представляет содержание азота в продукте и N0 представляет содержание азота в исходном материале. Относительная активность в расчете на объем (RVA) представляет собой отношение kvol катализатора и kvol эталона и выражена в в процентах. В таблицах, P=давление, LHSV=часовая объемная скорость жидкости. Фактические плотности загрузки экструдата были использованы для определения часовой объемной скорости жидкости (LHSV). Расчеты выполняли одним и тем же образом независимо от применения.

[0033] Катализаторы испытывали в режиме флюид-каталитического крекинга (FCC-PT), чтобы получить уровни содержания S и N такие низкие как 500 мг/кг и 600 мг/кг (для эталонного катализатора) в соответствии с условиями, представленными в Таблице 2. Для сравнения во флюид-каталитическом крекинге (FCC-PT), мы использовали сорта CoMo. Мы также дополнительно сравнивали эффект добавления бора или кремния или фосфора к носителю при отсутствии меркаптокарбоновой кислоты и эффект добавления меркаптокарбоновой кислоты при отсутствии бора или кремния или фосфора, чтобы продемонстрировать синергетический эффект присутствия обоих компонентов в этом частном случае. Образцы (по изобретению), приготовленные на носителе, легированном бором, сравнивали с эталоном, приготовленным на носителе, легированном бором, и образцы, приготовленные на носителе, легированном фосфором, сравнивали с эталоном, приготовленным на носителе, содержащим фосфор.

Таблица 2: Условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний для флюид-каталитического крекинга (FCC-PT)

Пример 1: Сравнительный A1

[0034] Раствор для импрегнирования приготавливали посредством смешивания надлежащих количеств карбоната кобальта (CoCO3, 46% чистоты), триоксида молибдена (MoO3) и фосфорной кислоты (H3PO4) в деионизированной воде. Смесь непрерывно перемешивали и поддерживали при подходящей температуре, такой, чтобы получить прозрачный раствор при минимальной потере воды. Первоначальное количество воды выбирают таким образом, чтобы результирующий металлсодержащий раствор имел достаточно металлов по сравнению с тем количеством, которое необходимо в конечном продукте, так что не требуется дополнительное испарение воды. Наличие дополнительного количества воды не рассматривается как проблема, поскольку она может быть испарена на последующей стадии.

[0035] Носитель S2 импрегнировали вышеописанным раствором для импрегнирования до 115% насыщения его объема пор. Импрегнированные таким образом экструдаты катализатора выдерживали во вращающемся резервуаре в течение 30 минут при комнатной температуре. После этого экструдаты сушили посредством вдувания горячего воздуха (120°C, на входе) в течение дополнительных 30-60 минут, пока не получали легкосыпучие экструдаты. Таким образом получали сухой катализатор, импрегнированный металлами, который обозначен как A1. Было найдено, что конечное содержание металлов в катализаторе (в расчете на сухой материал) составляет 23,8 масс.% MoO3, 4,9 масс.% CoO, 2,5 масс.% P2O5 и 2,9% B2O3.

Пример 2: Сравнительный A2

[0036] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что применяли носитель S1. Было найдено, что сухой катализатор, импрегнированный металлами, содержит 23,0 масс.% MoO3, 4,5 масс.% CoO и 2,1 масс.% P2O5. К полученному образцу добавляли достаточное количество 2,2-дитиоэтанола таким образом, чтобы было заполнено 80% доступного объема пор. Импрегнированный катализатор затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный таким образом катализатор обозначен как A2.

Пример 3: Сравнительный A3

[0037] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S1 (без какой-либо легирующей примеси) применяли при приготовлении. Было найдено, что сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 24,7 масс.% MoO3, 4,4 масс.% CoO и 2,2 масс.% P2O5. Сухой промежуточный продукт дополнительно модифицировали посредством добавления тиомолочной кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Затем промежуточный продукт, содержащий добавку, дополнительно выдерживали при вдувании горячего воздуха в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A3.

Пример 4: Сравнительный A4

[0038] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S1 (без какой-либо легирующей примеси) применяли при приготовлении. Было найдено, что сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 24,1 масс.% MoO3, 4,3 масс.% CoO и 2,1 масс.% P2O5. Промежуточный продукт дополнительно модифицировали посредством добавления тиогликолевой кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт, содержащий добавку, дополнительно выдерживали при вдувании горячего воздуха в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A4.

Пример 5: Сравнительный A5

[0039] Катализатор приготавливали таким же образом, как описано в примере 1, и на таком же носителе (S2) за исключением того, что диэтиленгликоль (0,44 моля/моль присутствующих металлов для гидрогенизации (Co+Mo)), добавляли к металлсодержащему раствору перед импрегнированием. Было найдено, что полученный образец содержит (исключая органическую добавку) 23,8 масс.% MoO3, 4,9 масс.% CoO, 2,5 масс.% P2O5 и 2,9% B2O3. Полученный образец обозначали как A5.

Пример 6: По данному изобретению A6

[0040] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S3 применяли при приготовлении. Сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержал 24,8 масс.% MoO3, 4,3 масс.% CoO, 2,2 масс.% P2O5 и 2,9% B2O3, и был дополнительно модифицирован посредством добавления тиогликолевой кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт дополнительно выдерживали при вдувании горячего воздуха в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A6.

Пример 7: По данному изобретению A7

[0041] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S3 применяли при приготовлении. Сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержал 24,8 масс.% MoO3, 4,3 масс.% CoO, 2,2 масс.% P2O5 и 2,9% B2O3, и был дополнительно модифицирован посредством добавления тиомолочной кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт дополнительно выдерживали в течение 1 часа при вдувании горячего воздуха, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A7.

Пример 8: Сравнительный A8

[0042] Катализатор приготавливали таким же образом, как проиллюстрировано в примере 1, за исключением двух различий: применяли носитель S5; диэтиленгликоль (0,44 моля/моль присутствующих металлов для гидрогенизации (Co+Mo)), добавляли к металлсодержащему раствору перед импрегнированием. Было найдено, что полученный образец содержит (исключая органическую добавку) 18,7 масс.% MoO3, 3,4 масс.% CoO и 4,2 масс.% P2O5. Он обозначен как A8.

Пример 9: По данному изобретению A9

[0043] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S5 применяли при приготовлении. Было найдено, что сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 22,4 масс.% MoO3, 4 масс.% CoO и 4,3 масс.% P2O5, и он был дополнительно модифицирован посредством добавления тиогликолевой кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A9.

Пример 10: По данному изобретению A10

[0044] Катализатор приготавливали таким же образом, как описано в примере 1, за исключением того, что носитель S5 применяли при приготовлении. Было найдено, что сухой катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 22,4 масс.% MoO3, 4 масс.% CoO и 4,3 масс.% P2O5, и он был дополнительно модифицирован посредством добавления тиомолочной кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в печь при 80°C на 16 часов. Полученный образец обозначали как A10.

Таблица 3: Влияние добавления легирующей примеси для носителя и дополнительно меркаптокарбоновых кислот на активность катализаторов с CoMo на носителе при применении для флюид-каталитического крекинга (FCC-PT).

Примеры применения для углеводородов (HC-PT)

[0045] Таблица 4 представляет условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний. Для сравнения при эксплуатационных испытаниях для углеводородов (HC-PT) мы применяли сорта NiMo. Эталон содержит борсодержащий носитель. Сравнение сделано между образцами со сходными загрузками металлов. Сравнение катализатора представлено при уровнях содержания азота и серы 60 мг/кг N и 190 мг/кг S (для базового катализатора). Таблица 5 представляет относительную активность в отношении гидродесульфоризации (HDS) и в отношении гидроденитрогенации (HDN) в расчете на объем (RVA) и по сравнению с эталоном (установленным при 100%) как для гидроденитрогенации (HDN), так и для гидродесульфоризации (HDS).

Таблица 4. Условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний для углеводородов (HC-PT) для прогонов стандартного экструдата.

Пример 11: Сравнительный B1

[0046] Раствор для импрегнирования приготавливали посредством смешивания надлежащих количеств карбоната никеля (NiCO3, 49% чистоты), триоксида молибдена (MoO3) и фосфорной кислоты (H3PO4) в деионизированной воде. Смесь непрерывно перемешивали и поддерживали при подходящей температуре, такой, чтобы получить прозрачный раствор при минимальной потере воды. Первоначальное количество воды выбирают таким образом, чтобы результирующий металлсодержащий раствор имел достаточно металлов по сравнению с тем количеством, которое необходимо в конечном продукте, так что не требуется дополнительное испарение воды. К этому металлсодержащему раствору добавляли диэтиленгликоль (0,44 моля/моль присутствующих металлов для гидрогенизации).

[0047] Носитель S4 импрегнировали вышеописанным раствором для импрегнирования до 115% насыщения его объема пор. Импрегнированные таким образом экструдаты катализатора выдерживали во вращающемся резервуаре в течение 30 минут при комнатной температуре. После этого экструдаты сушили посредством вдувания горячего воздуха (120°C, на входе) в течение дополнительных 30-60 минут, пока не получали легкосыпучие экструдаты. Таким образом получали сухой катализатор, импрегнированный металлами, который обозначен как B1. Было найдено, что конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляет 24 масс.% MoO3, 3,8 масс.% NiO, 6,8 масс.% P2O5 и 4,5 масс.% B2O3.

Пример 12: По данному изобретению B2

[0048] Катализатор B2 изготавливали таким же образом, как описано в примере 11, за исключением того, что диэтиленгликоль не добавляли к металлсодержащему раствору и применяли носитель S6. Было найдено, что катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 24 масс.% MoO3, 3,8 масс.% NiO, 7,1 масс.% P2O5 и 5,6 масс.% B2O3, и он был дополнительно модифицирован посредством добавления тиогликолевой кислоты (3,5 моля/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как B2.

Пример 13: Сравнительный B3

[0049] Катализатор приготавливали таким же образом, как описано в примере 11, однако при конечном более высоком содержании металлов. Было найдено, что сухой катализатор, импрегнированный металлами, (исключая органические вещества) содержит 25,9 масс.% MoO3, 4,1 масс.% NiO, 7,2 масс.% P2O5 и 4,4% B2O3. Полученный образец обозначали как B3.

Пример 14: По данному изобретению B4

[0050] Катализатор B4 изготавливали таким же образом, как описано в примере 12, однако с меньшим количеством тиогликолевой кислоты (TGA) (1,75 моля/моль молибдена, присутствующего в катализаторе) и при конечном более высоком содержании металлов. Было найдено, что катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 26 масс.% MoO3, 4,1 масс.% NiO, 7,6 масс.% P2O5 и 4,9 масс.% B2O3. Полученный образец обозначали как B4.

Пример 15: По данному изобретению B5

[0051] Катализатор приготавливали таким же образом, как описано в примере 11, за исключением того, что лимонную кислоту (вместо диэтиленгликоля) добавляли к металлсодержащему раствору (0,14 моля/моль присутствующих металлов для гидрогенизации) и носитель S7 применяли для импрегнирования указанным раствором. Было найдено, что катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 25,9 масс.% MoO3, 4,3 масс.% NiO, 7,1 масс.% P2O5 и 3,5 масс.% B2O3, и он был дополнительно модифицирован посредством добавления тиогликолевой кислоты (1 моль/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как B5.

Пример 16: По данному изобретению B6

[0052] Катализатор приготавливали таким же образом, как описано в примере 11, за исключением того, что лимонную кислоту также добавляли к металлсодержащему раствору (0.14 моля/моль присутствующих металлов для гидрогенизации) и носитель S9 применяли для импрегнирования указанным раствором. Было найдено, что катализатор, импрегнированный металлами, (в расчете на сухой материал) содержит 26,2 масс.% MoO3, 4,1 масс.% NiO, 7,2 масс.% P2O5 и 2,6 масс.% B2O3, и он был дополнительно модифицирован посредством добавления тиогликолевой кислоты (1 моль/моль молибдена, присутствующего в катализаторе) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как B6.

Таблица 5: Влияние добавления легирующей примеси для носителя и дополнительно меркаптокарбоновых кислот на активность катализаторов с NiMo на носителе при применении для углеводородов (HC-PT).

Примеры применения для дизельного топлива с ультранизким содержанием серы (ULSD) высокого давления

[0053] Катализаторы испытывали в устройстве для комплексных испытаний в режиме для дизельного топлива с ультранизким содержанием серы. Таблица 6 представляет условия предварительного сульфидирования и тестовые параметры, примененные для сравнения. Четыре представленных катализатора являются сортами NiMo со сравнимыми загрузками металлов и основаны на двух разных носителях. Таблица 7 показывает результаты в отношении активности.

Таблица 6: Условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний для дизельного топлива с ультранизким содержанием серы (ULSD) высокого давления для прогонов стандартного экструдата

Пример 17: Сравнительный C1

[0054] Сравнительный пример C1 приготавливали на носителе S4 таким же образом, как описано в примере 11, за исключением того, что применяли большее количество диэтиленгликоля (1 моль/моль металлов для гидрогенизации) и металлов. Конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляло 28,9 масс.% MoO3, 4,7 масс.% NiO, 3,2 масс.% P2O5 и 4,7% B2O3.

Пример 18: По данному изобретению C2

[0055] Пример по данному изобретению C2 приготавливали на носителе S4 таким же образом, как проиллюстрировано в примере 17, за исключением того, что диэтиленгликоль не добавляли к металлсодержащему раствору. Состав сухого катализатора, импрегнированного металлами, (в расчете на сухой материал) представлял собой 28,9 масс.% MoO3, 4,6 масс.% NiO, 3,2 масс.% P2O5 и 4,7% B2O3, и его дополнительно модифицировали посредством добавления тиогликолевой кислоты (1 моль/моль суммарно содержащихся в катализаторе металлов для гидрогенизации) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как C2.

Пример 19: Сравнительный C3

[0056] Сравнительный пример C3 приготавливали таким же образом, как проиллюстрировано в примере 17, за исключением того, что носитель S8 был применен взамен. Конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляло 28,5 масс.% MoO3, 4,5 масс.% NiO, 3 масс.% P2O5 и 8 масс.% SiO2.

Пример 20: По данному изобретению C4

[0057] Катализатор изготавливали таким же образом, как проиллюстрировано в примере 18, за исключением того, что носитель S8 был применен взамен. Конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляло 28,8 масс.% MoO3, 4,5 масс.% NiO, 2,8 масс.% P2O5 и 7,7 масс.% SiO2.

Таблица 7: Влияние добавления легирующей примеси и дополнительно меркаптокарбоновых кислот на активность катализаторов с NiMo на носителе при применении для дизельного топлива с ультранизким содержанием серы высокого давления (HP-ULSD).

Примеры применения для дизельного топлива с ультранизким содержанием серы (ULSD) среднего давления

[0058] Катализаторы испытывали в устройстве для комплексных испытаний в режиме для дизельного топлива с ультранизким содержанием серы среднего давления. Четыре представленных катализатора являются сортами CoMo со сравнимыми загрузками металлов и основаны на двух разных носителях. Таблица 8 показывает результаты предварительного сульфидирования и результаты в отношении активности, и Таблица 9 показывает результаты в отношении активности.

Таблица 8: Условия предварительного сульфидирования и тестовые параметры эксплуатационных испытаний для дизельного топлива с ультранизким содержанием серы среднего давления (MP-ULSD) для прогонов стандартного экструдата.

Пример 21: Сравнительный D1

[0059] Сравнительный пример D1 приготавливали таким же образом, как описано в примере 5, за исключением того, что носитель S1 применяли при приготовлении, и дополнительное количество лимонной кислоты было включено в металлсодержащий раствор (0,07 моля/моль металлов для гидрогенизации). Конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляло 24.1 масс.% MoO3, 4,2 масс.% CoO и 2,1 масс.%P2O5.

Пример 22: Сравнительный D2

[0060] Сравнительный пример D2 приготавливали таким же образом и на таком же носителе, что и в примере 21, за исключением того, что диэтиленгликоль не добавляли к металлсодержащему раствору. Состав сухого катализатора, импрегнированного металлами, (в расчете на сухой материал) представлял собой 24,1 масс.% MoO3, 4,2 масс.% CoO и 2,1 масс.% P2O5, и его дополнительно модифицировали посредством добавления тиогликолевой кислоты (1 моль/моль суммарно содержащихся в катализаторе металлов для гидрогенизации) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как D2.

Пример 23: Сравнительный D3

[0061] Сравнительный пример D3 приготавливали таким же образом, как описано в примере 21, за исключением того, что носитель S1 применяли при приготовлении, и лимонную кислоту не включали в металлсодержащий раствор. Конечное содержание металлов в катализаторе (в расчете на сухой материал, исключая органические вещества) составляло 24,1 масс.% MoO3, 4,1 масс.% CoO, 2 масс.% P2O5 и 4,7 масс.% B2O3. Полученный катализатор обозначали как D3.

Пример 24: По данному изобретению D4

[0062] Пример по данному изобретению D4 приготавливали таким же образом и на таком же носителе, что и в примере 23, за исключением того, что диэтиленгликоль не добавляли к металлсодержащему раствору. Состав сухого катализатора, импрегнированного металлами, (в расчете на сухой материал) представлял собой 24,1 масс.% MoO3, 4,1 масс.% CoO, 2 масс.% P2O5 и 3 масс.% B2O3, и его дополнительно модифицировали посредством добавления тиогликолевой кислоты (1 моль/моль суммарно содержащихся в катализаторе металлов для гидрогенизации) во вращающемся резервуаре. Промежуточный продукт затем дополнительно выдерживали в течение 1 часа, при вращении. Экструдаты затем извлекали в чашку Петри и помещали в статическую печь при 80°C на 16 часов. Полученный образец обозначали как D4.

Таблица 9: Влияние добавления легирующей примеси и дополнительно меркаптокарбоновых кислот на активность катализаторов с NiMo на носителе при применении для дизельного топлива с ультранизким содержанием серы среднего давления (MP-ULSD).

[0063] Компоненты, которые указаны посредством химического названия или формулы везде в описании или в формуле изобретения, указываются ли они в единственном числе или во множественном числе, идентифицированы, когда они находятся перед приведением в контактирование с другими веществами, указанными посредством химического названия или химического типа (например, другим компонентом, растворителем или т.п.). Не имеет значения, что химические изменения, преобразования и/или реакции, если таковые имеются, происходят в результирующей смеси или растворе, когда такие изменения, преобразования и/или реакции являются естественным результатом объединения конкретных компонентов при условиях, требуемых согласно данному описанию. Соответственно, данные компоненты идентифицируют в качестве ингредиентов, приводимых в контактирование друг с другом посредством выполнения желательной операции или при формировании желательной композиции.

[0064] Данное изобретение может содержать, состоять или состоять по существу из материалов и/или процедур, указанных в данном документе.

[0065] Как использовано в данном документе, термин «примерно», модифицирующий количество ингредиента в композициях данного изобретения или применяемого в способах по данному изобретению, относится к вариации численной величины, которая может иметь место, например, при обычных процедурах измерения и обработки жидкости, применяемых для получения концентратов или применении растворов на практике; вследствие неизбежной ошибки в этих процедурах; вследствие различий в производстве, источнике или чистоте ингредиентов, применяемых для получения композиций или выполнения способов; и т.п. Термин «примерно» также охватывает величины, которые различаются вследствие разных условий равновесия для композиции, полученной от определенной первоначальной смеси. Независимо от модификации термином «примерно», формула изобретения включает эквиваленты этих количеств.

[0066] За исключением тех случаев, когда специально указано иное, термины в единственном числе, при их применении в данном документе, не предназначены для ограничения и не должны рассматриваться как ограничивающие описание или формулу изобретения до единственного элемента, на который делается ссылка. Вернее, термины в единственном числе, как использовано в данном документе, предназначены охватывать один или несколько таких элементов, если текст определенно не указывает иное.

[0067] Каждый патент или другая публикация или опубликованный документ, на который делается ссылка в любой части данного описания, включены целиком в данное описание посредством ссылки, как если бы они были полностью изложены в данном документе.

[0068] Это изобретение допускает значительные изменения в его практическом осуществлении. Поэтому представленное выше описание не предназначено являться ограничивающим, и не должно истолковываться как ограничивающее данное изобретение конкретными примерами осуществления, представленными в данном документе выше.

Изобретение относится к катализатору для гидроочистки углеводородного сырья, способу его получения и к способу гидроочистки углеводородного сырья в присутствии указанного катализатора. Катализатор содержит: носитель катализатора; по меньшей мере один металлический компонент группы VIB; по меньшей мере один металлический компонент группы VIII; по меньшей мере одну меркаптокарбоновую кислоту. Носитель катализатора содержит легирующую примесь, содержащую бор, а также, необязательно, кремний и/или фосфор в интервале от 1 до 13 мас.%, в расчете на оксид и в расчете на общую массу катализатора для каждой добавленной легирующей примеси. Общее количество легирующей примеси, добавленной к материалу носителя, находится в интервале 1-26 мас.%. Содержание бора в катализаторе находится в интервале 2-13 мас.%, в расчете на оксид (B2O3) и в расчете на общую массу катализатора. Количество по меньшей мере одной меркаптокарбоновой кислоты находится в интервале от 0,4 до 3 эквивалентов по отношению к количеству серы, необходимому для формирования сульфидов компонентов группы VI и VIII. По меньшей мере часть металлических компонентов группы VIB и группы VIII, присутствующих в катализаторе, преобразуются в сульфидную форму. Способ изготовления катализатора включает: а) формирование легированного носителя катализатора посредством экструзии в форме сфер или экструдатов, содержащего легирующую примесь, содержащую бор, а также, необязательно, кремний и/или фосфор в указанном количестве; б) сушку и обжиг носителя катализатора при температуре в интервале от 475 до 900°C; в) импрегнирование обожженного носителя катализатора раствором, в состав которого входят меркаптокарбоновая кислота, по меньшей мере один источник металла группы VIB и по меньшей мере один источник металла группы VIII; г) выдерживание импрегнированного носителя катализатора при температуре от 60 до 160°C до получения легкосыпучих экструдатов; и д) стадию активации катализатора, на которой по меньшей мере часть металлических компонентов группы VIB и группы VIII, присутствующих в катализаторе, преобразуются в сульфидную форму. Технический результат - применение легированного носителя в комбинации с меркаптокарбоновой кислотой (и металлами) дает дополнительное преимущество в отношении активности, которая выше, чем суммарный эффект от легирующей примеси и от меркаптокарбоновой кислоты. 3 н. и 17 з.п. ф-лы, 1 ил., 9 табл., 24 пр.

1. Катализатор для гидроочистки углеводородного сырья, содержащий:

носитель катализатора;

по меньшей мере один металлический компонент группы VIB;

по меньшей мере один металлический компонент группы VIII;

по меньшей мере одну меркаптокарбоновую кислоту;

где носитель катализатора содержит легирующую примесь, содержащую бор, а также, необязательно, кремний и/или фосфор в интервале от 1 до 13 мас.%, в расчете на оксид и в расчете на общую массу катализатора для каждой добавленной легирующей примеси, причем общее количество легирующей примеси, добавленной к материалу носителя, находится в интервале 1-26 мас.%; и где содержание бора в катализаторе находится в интервале 2-13 мас.%, в расчете на оксид (B2O3) и в расчете на общую массу катализатора; и

где количество по меньшей мере одной меркаптокарбоновой кислоты находится в интервале от 0,4 до 3 эквивалентов по отношению к количеству серы, необходимому для формирования сульфидов компонентов группы VI и VIII;

при этом по меньшей мере часть металлических компонентов группы VIB и группы VIII, присутствующих в катализаторе, преобразуются в сульфидную форму.

2. Катализатор по п. 1, в котором металлический компонент группы VIB содержит молибден и/или вольфрам.

3. Катализатор по п. 1 или 2, в котором металлический компонент группы VIII содержит никель и/или кобальт.

4. Катализатор по любому из пп. 1-3, в котором меркаптокарбоновой кислотой является тиогликолевая кислота, тиомолочная кислота, меркаптоянтарная кислота, цистеин или тиопропионовая кислота.

5. Катализатор по п. 4, содержащий также дополнительную карбоновую кислоту.

6. Катализатор по любому из пп. 1-5, в котором легирующей примесью является бор в интервале от 2 мас.% до 8 мас.%, в расчете на оксид (B2O3) и в расчете на общую массу катализатора.

7. Катализатор по любому одному из пп. 1-5, содержащий в качестве легирующей примеси фосфор в интервале от 2 мас.% до 10 мас.%, в расчете на оксид (P2O5) и в расчете на общую массу катализатора.

8. Катализатор по любому одному из пп. 1-5, содержащий в качестве легирующей примеси кремний в интервале от 1 мас.% до 9 мас.%, в расчете на оксид (SiO2) и в расчете на общую массу катализатора.

9. Катализатор по пп. 6, 7 или 8, в котором носитель катализатора импрегнирован металлическим компонентом группы VIB, металлическим компонентом группы VIII и меркаптокарбоновой кислотой.

10. Катализатор по п. 9, в котором носитель катализатора дополнительно импрегнирован фосфорным компонентом.

11. Катализатор по любому из предшествующих пунктов, в котором носитель катализатора содержит оксид алюминия.

12. Способ изготовления катализатора, включающий:

а) формирование легированного носителя катализатора посредством экструзии в форме сфер или экструдатов, содержащего легирующую примесь, содержащую бор, а также, необязательно, кремний и/или фосфор в интервале от 1 мас.% до 13 мас.% для каждой добавленной легирующей примеси, в расчете на оксид и в расчете на общую массу катализатора, причем общее количество легирующей примеси, добавленной к материалу носителя, находится в интервале 1-26 мас.%,; и где содержание бора в катализаторе находится в интервале 2-13 мас.%, в расчете на оксид (B2O3) и в расчете на общую массу катализатора;

б) сушку и обжиг носителя катализатора при температуре в интервале от 475 до 900°C;

в) импрегнирование обожженного носителя катализатора раствором, в состав которого входят меркаптокарбоновая кислота, по меньшей мере один источник металла группы VIB и по меньшей мере один источник металла группы VIII, где количество меркаптокарбоновой кислоты составляет по меньшей мере от 0,4 до 3 эквивалентов по отношению к количеству серы, необходимому для образования сульфидов компонентов группы VI и VIII;

г) выдерживание импрегнированного носителя катализатора при температуре от 60 до 160°C до получения легкосыпучих экструдатов; и

д) стадию активации катализатора, на которой по меньшей мере часть металлических компонентов группы VIB и группы VIII, присутствующих в катализаторе, преобразуются в сульфидную форму.

13. Способ изготовления катализатора по п. 12, в котором стадия в) включает:

в1) импрегнирование обожженного носителя катализатора раствором, в состав которого входит по меньшей мере один источник металла группы VIB и/или по меньшей мере один источник металла группы VIII;

в2) сушку импрегнированного носителя катализатора при 80-150°C;

в3) дополнительное импрегнирование высушенного импрегнированного носителя катализатора некоторым количеством меркаптокарбоновой кислоты, где количество меркаптокарбоновой кислоты составляет по меньшей мере от 0,4 до 3 эквивалентов по отношению к количеству серы, необходимому для формирования сульфидов компонентов группы VI и VIII; и

в4) стадию активации катализатора, на которой по меньшей мере часть металлических компонентов группы VIB и группы VIII, присутствующих в катализаторе, преобразуются в сульфидную форму.

14. Способ по п. 12 или 13, в котором количество источника борного компонента является достаточным для того, чтобы содержание бора в изготовленном катализаторе находилось в интервале от 2 мас.% до 8 мас.%, в расчете на оксид (B2O3) и в расчете на общую массу катализатора.

15. Способ по п. 12 или 13, в котором количество источника фосфорного компонента является достаточным для того, чтобы содержание фосфора в изготовленном катализаторе находилось в интервале от 2 мас.% до 10 мас.%, в расчете на оксид (P2O5) и в расчете на общую массу катализатора.

16. Способ по п. 12 или 13, в котором количество источника кремниевого компонента является достаточным для того, чтобы содержание кремния в изготовленном катализаторе находилось в интервале от 2 мас.% до 9 мас.%, в расчете на оксид (SiO2) и в расчете на общую массу катализатора.

17. Способ по любому из пп. 12-16, в котором меркаптокарбоновой кислотой является тиогликолевая кислота, тиомолочная кислота, меркаптоянтарная кислота, цистеин или тиопропионовая кислота.

18. Способ по любому из пп. 12-16, дополнительно включающий импрегнирование экструдата карбоновой кислотой.

19. Катализатор по любому из пп. 1-11, полученный способом по любому из пп. 12-18.

20. Способ гидроочистки углеводородного сырья, который включает осуществление контакта углеводородного сырья с катализатором по любому из пп. 1-11 или 19 в условиях гидроочистки, так чтобы подвергнуть гидроочистке данное углеводородное сырье, где условия гидроочистки включают температуру в интервале 250°C - 450°C, давление в интервале 5-250 бар (0,5-25 МПа), объемные скорости жидкости в интервале 0,1-10 л/ч и отношения водород/нефть в интервале 50-2000 норм.л/л.

| УСТРОЙСТВО для СВЯЗЫВАНИЯ НИТЕЙ основ | 0 |

|

SU357295A1 |

| JP 1228552 A, 12.09.1989 | |||

| Штамп для обработки листового материала | 1984 |

|

SU1224048A1 |

| КАМЕРА СГОРАНИЯ | 0 |

|

SU289211A1 |

| US 4743574 A1, 10.05.1988 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ | 2006 |

|

RU2415708C2 |

| Способ повышения омического сопротивления бракованных фарфоровых изоляторов | 1928 |

|

SU10112A1 |

| СЕКЦИЯ ПНЕВМАТИЧЕСКОЙ КРЕПИnATEHIiiO-TEXEM^iEJMAiБИБЛИОТЕКА | 0 |

|

SU300629A1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНОЙ ФРАКЦИИ | 2006 |

|

RU2313390C1 |

| US 20130008829 A1, 10.01.2013 | |||

| US 8877671 B2, 04.11.2014 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| US 20110092360 A1, | |||

Авторы

Даты

2020-02-28—Публикация

2016-04-25—Подача