В настоящем изобретении рассматривается пустотелая сферическая стеклянная частица.

Кроме того, в данном изобретении рассматривается множество пустотелых сферических стеклянных частиц.

Также в данном изобретении рассматривается наполнитель, состоящий из множества пустотелых сферических стеклянных частиц.

Помимо прочего, в данном изобретении рассматривается применение такого наполнителя в металломатричных синтактических пенах.

Наконец, в данном изобретении рассматривается металломатричная синтактическая пена, содержащая такой наполнитель.

Сферические пустотелые стеклянные частицы, также известные на текущем уровне техники как называемые «синтетические стеклянные микросферы», «стеклянные микропузырьки» или «стеклянные микрошарики», обычно имеют низкую удельную плотность, обладают теплоизолирующими свойствами и удовлетворительной теплостойкостью, устойчивы к приложению давления (в частности, имеют высокую прочность на раздавливание) и к ударным нагрузкам. Их физические свойства превышают показатели традиционно применяемых наполнителей. Каждая такая сферическая пустотелая стеклянная частица имеет в целом сферическую форму и сферическую внутреннюю полость.

Благодаря своим преимуществам пустотелые стеклянные микросферы применяются в ряде областей. Прежде всего, они используются в легких наполнителях различных композитных полимерных материалов, а также в криогенной технике, для изготовления звуко- и теплоизолирующих материалов, в качестве мишеней при лазерном термоядерном синтезе. Обзор текущего уровня техники в части применения, свойств и технологий изготовления пустотелых стеклянных частиц приведен в работе «Hollow glass microspheres. Use, properties, and technology (Review)» («Пустотелые стеклянные микрочастицы: области применения, свойства и технологии производства. Обзор») автора В.В. Будова в журнале Science In Glass Production, Glass and Ceramics, июль 1994, том 51, выпуск 7, стр. 230-235.

Разработан ряд технологий изготовления сферических пустотелых стеклянных частиц, описанных в ограничительной части формулы изобретения. К первым способам изготовления сферических пустотелых стеклянных микрочастиц, в частности, относится соединение жидкого стекла и борной кислоты с подходящим пенообразователем, сушка (например, в распылительной сушилке) или дробление смеси с добавлением дополнительных ингредиентов (например, в шаровой мельнице, содержащей суспензию из воды, каолиновой глины, полевого шпата, метакаолина, натриевого и (или) калиевого жидкого стекла, цеолита, карбоната натрия и (или) калия, и (или) кальция и (или) марганца, гидроксида алюминия и пр.). Размер частиц после дробления и сушки смеси в распылительной сушилке подбирается так, чтобы образовывались гранулы. Далее полученные гранулы обжигаются. Температура обжига составляет от 1200 до 1800°C. Однако указанные методы обладают рядом недостатков, один из них - применение в качестве сырья таких веществ, как борная кислота, что приводит к образованию ядовитых соединений в ходе производства и (или) использования пустотелых сферических стеклянных частиц.

В патенте США № 7.666.505 B2 описаны пустотелые сферические стеклянные частицы из алюмосиликатов и способы их изготовления. Согласно этому патенту, пустотелые сферические стеклянные микросферы содержат от 5,2 до 30% масс. оксида кальция и более 4, но менее 10% масс. оксида натрия. Общее содержание оксидов щелочных металлов в микросферах составляет менее чем 10% масс. Кроме того, в патенте США № 7.666.505 B2 для специалистов в данной области приведено указание на то, что присутствие сравнительно высокой доли оксида натрия приводит к низкой химической стойкости пустотелых сферических стеклянных частиц.

В патентных заявках США № 09/858.571 (№ публикации: US 2001/0043996 A1) и № 14/440.249 (№ публикации: US 2015/0315075 A1) описываются пустотелые стеклянные микросферы из алюмосиликата, а также технология их изготовления. Механическая стойкость подобных микросфер выше, чем у микросфер из триоксида бора (B2O3). Кроме того, как указано выше, присутствие бора, образующего токсичные соединения, нежелательно. Более того, присутствие оксида бора понижает температуру плавления микросфер.

Целью настоящего изобретения является создание химического состава, который не содержит бора, для производства пустотелых сферических стеклянных частиц и содержащих такие частицы материалов с высокой механической стойкостью и высокой температурой плавления.

Указанная цель изобретения достигается благодаря изготовлению упомянутых пустотелых сферических стеклянных частиц из оксида алюминия Al2O3, диоксида кремния SiO2 и по меньшей мере одного оксида металла, причем этот оксид выбирается из группы, включающей в себя оксиды щелочных и щелочноземельных металлов; соотношение числа атомов алюминия к числу атомов щелочных металлов составляет около 1:1, а соотношение числа атомов алюминия к числу атомов щелочноземельных металлов составляет около 2:1, при этом пустотелые сферические стеклянные частицы не содержат бора.

Это означает, что если в полой сферической частице стекла присутствует только один оксид металла, то это может быть либо оксид щелочного металла, либо оксид щелочноземельного металла. Соотношение атомов алюминия и атомов металла составляет около 1: 1, если металл представляет собой щелочной металл, и составляет около 2: 1, если металл представляет собой щелочноземельный металл. Если в полученной смеси присутствуют как атомы щелочного металла, так и атомы щелочноземельного металла, количество атомов алюминия должно быть таким, чтобы на каждый атом щелочного металла приходилось приблизительно один (первый) атом алюминия, а на каждый атом щелочноземельного металла приходилось приблизительно два (вторых) атома алюминия, что означает, что если атом алюминия соответствует атому щелочного металла, он не может соответствовать другому атому щелочного или щелочноземельного металла. То есть если в полученной смеси находится, например, один атом щелочного металла и один атом щелочноземельного металла, в полученной смеси также должно быть три атома алюминия (один атом алюминия для одного атома щелочного металла и два атома алюминия для одного щелочноземельного металла).

Выгодно, когда пустотелые сферические стеклянные частицы содержат оксид натрия. На современном уровне развития техники считается, что добавление оксида натрия должно приводить к снижению химической устойчивости пустотелой сферической стеклянной частицы. Однако в настоящем изобретении показано, что использование оксида натрия и оксидов щелочных металлов в целом (например, оксида калия) или оксидов щелочноземельных металлов (таких как CaO и/или MgO) в правильной пропорции способно удивительным образом повысить механическую устойчивость (80% прочность на раздавливание) пустотелой сферической стеклянной частицы. В современных технологиях механическая устойчивость пустотелой сферической стеклянной частицы (80% прочность на раздавливание) обычно достигается добавлением соединений бора. В настоящем изобретении, однако, добавление подобных потенциально токсичных соединений не требуется.

В одном из предпочтительных вариантов реализации изобретения пустотелая сферическая стеклянная частица содержит примерно от 32 до примерно 40% масс. (предпочтительно около 36% масс.) Al2O3, примерно от 38 до примерно 46% масс. (предпочтительно около 42% масс.) SiO2 и примерно от 18 до примерно 26% масс. (предпочтительно около 22% масс.) оксида как минимум одного щелочного металла.

В другом предпочтительном варианте реализации изобретения пустотелая сферическая стеклянная частица содержит предпочтительно от примерно 18% масс. до примерно 26% масс. (предпочтительно 22% масс.) смеси K2O и Na2O. Соотношение масс оксидов калия и натрия в принципе может быть произвольным. Вместо оксида калия или в дополнение к нему можно использовать оксид лития Li2O. Установлено, что при смешивании оксидов как минимум двух щелочных металлов (например, K2O и Na2O) достигается так называемый полищелочной эффект, который, в частности, повышает химическую устойчивость пустотелых сферических стеклянных частиц.

Диаметр получаемой пустотелой сферической стеклянной частицы составляет от примерно 10 до примерно 600 микрометров (предпочтительно от примерно 90 до примерно 500 микрометров).

Более того, можно добиться того, что диаметр получаемой пустотелой сферической стеклянной частицы может составлять от примерно 100 до примерно 400 микрометров. Как будет показано на приведенных далее примерах, частицы различного размера могут иметь 80% прочность на раздавливание. Как в общем, так и в рамках данного изобретения термин «80% прочность на раздавливание» означает давление, при котором около 20% частиц разрушается (т. е. теряют свою в целом сферическую форму).

В одном из предпочтительных вариантов реализации изобретения пустотелые сферические стеклянные частицы обладают 80% прочностью на раздавливание не ниже 10000 фунтов/кв. дюйм (желательно не менее 12500 фунтов/кв. дюйм, предпочтительно 15000 фунтов/кв. дюйм). Рассматриваемые в данном изобретении частицы проходили изостатические испытания на сжатие на установке для измерения прочности на раздавливание (POREMASTER 60 GT производства компании Quantachrome Instruments). Важно отметить, что, согласно данному изобретению, пустотелые сферические стеклянные частицы не подвергаются какому-либо упрочнению (химическому, термическому или иному) перед проведением испытания. Как правило, перед проведением изостатических испытаний на сжатие для повышения 80% прочности на раздавливание на обычные пустотелые сферические стеклянные частицы наносится покрытие из силана. Согласно настоящему изобретению, подобное упрочнение пустотелых сферических стеклянных частиц не производится.

Кроме того, температура плавления получаемой пустотелой сферической стеклянной частицы составляет не менее 1200°C.

Цель изобретения также достигается путем применения множества пустотелых стеклянных частиц. Совокупность изготавливаемых пустотелых сферических стеклянных частиц может иметь истинную плотность (т. е. плотность частиц, образующих порошок или измельченную твердую фазу) приблизительно от 0,4 до 0,8 г/см3 (желательно от 0,45 до 0,75 г/см3, предпочтительно от 0,5 до 0,6 г/см3).

Цель изобретения также достигается посредством металломатричной синтактической пены, содержащей наполнитель, причем наполнитель представляет собой множество пустотелых сферических стеклянных частиц, соответствующих изобретению, а в качестве металла металломатричной синтактической пене используется алюминиевый сплав или алюминий.

Металломатричные синтактические пены, так же известные как «синтактовые металлические материалы» (см. патент США № US 9.096.034 B2) или «металлические синтактовые пены» (см. патент США № US 8.815.408 B1), известны специалистам в данной области своей уникальной прочностью. В таких пеноматериалах могут применяются различные наполнители. Например, в патенте США № US 9.096.034 B2 в качестве наполнителя предлагаются керамические микросферы, а в патенте США № US 8.815.408 B1 - пустотелые металлические оболочки.

В рамках настоящего изобретения металломатричная синтактическая пена с алюминиевой матрицей изготавливается путем смешивания расплавленного алюминия или алюминиевого сплава, с температурой плавления между примерно 600°C и примерно 700°C, со множеством вышеописанных пустотелых сферических стеклянных частиц согласно изобретению. По сравнению с предлагаемыми в изобретении пустотелыми сферическими стеклянными частицами традиционно применяемые пустотелые сферические стеклянные частицы имеют либо сравнительно высокую прочность на раздавливание и низкую температуру плавления, либо, наоборот, сравнительно низкую прочность на раздавливание и высокую температуру плавления.

Дополнительные сведения по настоящему изобретению приводятся в следующем неограничивающем примере, который описывает предлагаемый метод изготовления пустотелых сферических стеклянных частиц.

Пример:

Три образца изготовлены путем смешивания ингредиентов, содержащих оксид алюминия Al2O3, оксид натрия Na2O, оксид кремния SiO2 и оксид калия K2O (например, смесь может включать в себя каолиновую глину, полевой шпат, карбонат калия, цеолиты, гидроксид алюминия, силикат калия или натрия, керамику) для достижения атомного соотношения между алюминием, кремнием и на выбор: либо натрием, либо калием, или и натрием, и калием примерно в соотношении 1:1:1, т. е. AAl:Si: (n+k)=1:1:1. Это означает, что в смеси на один атом Al приходится в среднем один атом Si и один атом Na или K. На два атома Al приходятся в среднем два атома Si и либо один атом Na и один атом K, либо два атома Na и два атома K, и т.д. В частности, в данном примере смесь состоит приблизительно из 36% масс. Al2O3, примерно 42% масс. SiO2, примерно 21% масс. Na2O и примерно 1% K2O. В зависимости от степени чистоты ингредиентов смесь также может содержать примеси (другие химические соединения). Однако общее количество примесей (других химических соединений) не должно превышать 3-4% масс. После перемешивания при необходимости производится помол смеси в шаровой мельнице для достижения среднего размера частиц не более 5 микрометров. Допускается как сухой, так и влажный помол и может быть опущен, если размер частиц не нужно корректировать. Затем смесь еще раз смешивается с водой, чтобы обеспечить текучесть, необходимую для последующей распылительной сушки. После сушки в распылительной сушилке при температуре около 150-250°C образуется порошок с гранулами (частицами), имеющими средний размер около 80-400 микрометров. Затем гранулы сортируются по размеру на три фракции: Фракция 1: около 80-140 микрометров; Фракция 2: около 140-200 микрометров; и Фракция 3: приблизительно 200-400 микрометров; все фракции содержат не менее примерно 1% и не более примерно 10% влаги. После сортировки каждая фракция подается в трубчатую индукционную печь со скоростью подачи около 1 г/мин. В качестве нагревательного элемента использовалась графитовая трубка, а в качестве защитного газа в печи - аргон. Температура в печи составляла примерно от 1500°C до примерно 1800°C. Время нахождения частицы в печи должно быть не менее 1 с. После обработки разделенных на фракции 1, 2 и 3 гранул в трубчатой печи полученные пустотелые сферические стеклянные частицы собираются в емкость, установленную на 50 см ниже уровня печи.

В результате изготавливаются пустотелые сферические стеклянные частицы трех видов. Их основные свойства указаны ниже.

Тип 1 (получаемый из Фракции 1). Пустотелые сферические стеклянные частицы первого типа имеют в основном белый цвет. Их объемная плотность - около 0,43 г/см3, истинная плотность - около 0,75 г/см3, диаметр частиц составляет от около 100 до около 150 микрометров, температура плавления - около 1200°C, а 80% прочность на раздавливание - около 15000 фунтов/кв. дюйм (100 МПа).

Тип 2 (получаемый из Фракции 2). Пустотелые сферические стеклянные частицы второго типа имеют в основном белый цвет. Их объемная плотность - около 0,38 г/см3, истинная плотность - около 0,6 г/см3, диаметр частиц составляет от около 150 до около 200 микрометров, температура плавления - около 1200°C, а 80% прочность на раздавливание - около 12500 фунтов/кв. дюйм (85 МПа).

Тип 3 (получаемый из Фракции 3). Пустотелые сферические стеклянные частицы третьего типа имеют в основном белый цвет. Их объемная плотность - около 0,32 г/см3, истинная плотность - около 0,5 г/см3, диаметр частиц составляет от около 200 до около 400 микрометров, температура плавления - около 1200°C, а 80% прочность на раздавливание - около 10000 фунтов/кв. дюйм (70 МПа).

В общем и особенно в рамках данного изобретения предполагается, что объемная плотность не является врожденным свойством пустотелых сферических стеклянных частиц и может по существу немного изменяться, в зависимости от того как частицы обработаны. В рамках данного изобретения пустотелые сферические стеклянные частицы имеют объемную плотность от примерно 0,3 г/см3 до примерно 0,45 г/см3.

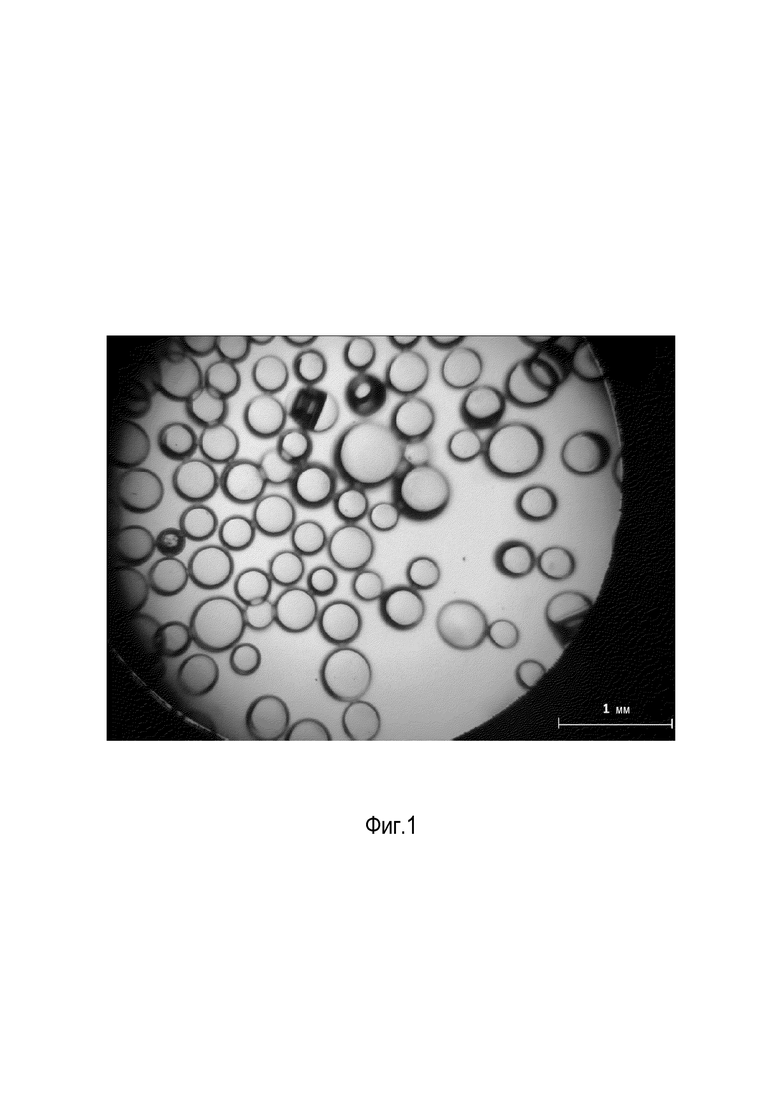

На Фиг. 1 показаны пустотелые сферические стеклянные частицы по приведенному выше примеру (фото под микроскопом). Гранулы не разделены по размерам. Поэтому на Фиг. 1 представлены пустотелые сферические стеклянные частицы всех трех типов (тип 1, тип 2 и тип 3). Минимальный размер (диаметр) представленных на Фиг. 1 пустотелых сферических стеклянных частиц составляет порядка 100 микрометров, а максимальный размер (диаметр) - около 400 микрометров.

Пустотелая сферическая стеклянная частица, состоящая из оксида алюминия Al2O3, диоксида кремния SiO2 и по меньшей мере одного оксида металла. Этот оксид выбирается из группы, включающей в себя оксиды щелочных и щелочноземельных металлов, при этом соотношение числа атомов алюминия к числу атомов щелочных металлов составляет приблизительно 1:1, а соотношение числа атомов алюминия к числу атомов щелочноземельных металлов составляет около 2:1, причем пустотелые сферические стеклянные частицы не содержат бора, и где диаметр получаемой пустотелой сферической стеклянной частицы составляет от 100 до 400 микрометров, причем пустотелая сферическая стеклянная частица не содержит бора, причем пустотелая сферическая стеклянная частица содержит примерно от 18 до примерно 26% масс. оксида как минимум одного щелочного металла, причем порошок для изготовления частицы содержит не менее примерно 1% и не более примерно 10% влаги. 5 н. и 8 з.п. ф-лы, 1 ил.

1. Пустотелая сферическая стеклянная частица, включающая:

оксид алюминия Al2O3, диоксид кремния SiO2 и по меньшей мере один оксид металла, причем этот оксид металла выбирается из группы, включающей оксиды щелочных и щелочноземельных металлов;

где соотношение числа атомов алюминия к числу атомов щелочных металлов составляет около 1:1, а соотношение числа атомов алюминия к числу атомов щелочноземельных металлов составляет около 2:1,

и где диаметр получаемой пустотелой сферической стеклянной частицы составляет от 100 до 400 микрометров,

причем пустотелая сферическая стеклянная частица не содержит бора,

причем пустотелая сферическая стеклянная частица содержит примерно от 18 до примерно 26% масс. оксида как минимум одного щелочного металла,

причем порошок для изготовления частицы содержит не менее примерно 1% и не более примерно 10% влаги.

2. Пустотелая сферическая стеклянная частица по п. 1, отличающаяся тем, что пустотелая сферическая стеклянная частица содержит примерно от 32 до примерно 40% масс., предпочтительно около 36% масс., Al2O3, примерно от 38 до примерно 46% масс., предпочтительно около 42% масс., SiO2 и от примерно 18 до примерно 26% масс., предпочтительно около 22% масс., как минимум одного оксида щелочного металла.

3. Пустотелая сферическая стеклянная частица по п. 2, отличающаяся тем, что пустотелая сферическая стеклянная частица содержит примерно от 18 до примерно 26% масс., предпочтительно около 22% масс., смеси K2O и Na2O.

4. Пустотелая сферическая стеклянная частица по п. 1, отличающаяся тем, что содержит Al2O3, Na2O, SiO2 и K2O в атомном соотношении между алюминием, кремнием и на выбор: либо натрием, либо калием, или и натрием, и калием примерно в соотношении 1:1:1, т.е. AAl:Si:(Na+K)=1:1:1.

5. Пустотелая сферическая стеклянная частица по пп. 1-4, отличающаяся тем, что пустотелые сферические стеклянные частицы обладают 80% прочностью на раздавливание не ниже 10000 фунтов/кв. дюйм, желательно не менее 12500 фунтов/кв. дюйм, предпочтительно 15000 фунтов/кв. дюйм.

6. Пустотелая сферическая стеклянная частица по пп. 1-5, отличающаяся тем, что температура плавления получаемой пустотелой сферической стеклянной частицы составляет не менее 1200°C.

7. Множество пустотелых сферических стеклянных частиц по пп. 1-6.

8. Множество пустотелых сферических стеклянных частиц по п. 7, отличающееся тем, что пустотелые сферические стеклянные частицы обладают истинной плотностью от около 0,4 до 0,8 г/см3, преимущественно от около 0,45 до 0,75 г/см3, предпочтительно от около 0,5 до 0,6 г/см3.

9. Наполнитель, содержащий множество пустотелых сферических стеклянных частиц по пп. 1-6.

10. Применение наполнителя из п. 9 в металломатричных синтактических пенах.

11. Металломатричная синтактическая пена, содержащая наполнитель по п. 9 и металл и/или металлический сплав.

12. Металломатричная синтактическая пена по п. 11, в которой металл представляет собой алюминий.

13. Металломатричная синтактическая пена по п. 11 или 12, в которой металлический сплав представляет собой сплав алюминия.

| US 20010043996 A1, 22.11.2001 | |||

| WO 2014011267 A2, 16.01.2014 | |||

| WO 2006091929 A2, 31.08.2006 | |||

| US 20080096018 A1, 24.04.2008 | |||

| US 4303431 A1, 01.12.1981. |

Авторы

Даты

2020-03-02—Публикация

2016-12-14—Подача