Изобретение относится к области строительства, в частности к заводскому изготовлению объемных железобетонных модулей, которые используются для возведения малоэтажных и многоэтажных жилых домов, общественных зданий и сооружений, а также иных зданий любого иного назначения.

Из уровня техники известен способ производства объемного модуля, заключающийся в том, что очищают и смазывают сердечник и щиты формовочной машины, устанавливают проемообразователи и арматурные каркасы на сердечник, подают сердечник на пост формования, закрывают щиты формовочной машины, формуют модульный элемент, проводят термообработку и распалубку модульного элемента (см., например, сайт в Интернет https://vunivere.ru/work48513/page9).

Также из уровня техники известен способ производства объемного модуля, согласно которому наружные щиты формы отодвигают от сердечника и производят чистку и смазку внутренних поверхностей щитов. Краном устанавливают в форму арматурный каркас, оконные и дверные коробки, закладные детали, прикрепляют к каркасу плитный утеплитель наружной стены блока. Включают гидроцилиндры, посредством которых наружные щиты устанавливаются в проектное положение и крепятся запорами. Для формования стен блока применяют пластичную бетонную смесь. Потолочную плиту бетонируют из обычной, жесткой бетонной смеси. Уплотнение смеси в стенах и плите осуществляется вибраторами, смонтированными на наружных щитах установки. По окончании бетонирования потолочной плиты на нее укладывают утепленный щит для предохранения от потери влаги при тепловой обработке. Для тепловой обработки блока применен способ электронагрева спиралями из нихромовой проволоки. Для распалубки блока включаются гидроцилиндры опускания сердечника и отвода наружных щитов (см., например, сайт в Интернет https://msd/com.ua/texnologiya-betonnyx-i-zhelezobetonnyx-izdelii/formovanie-obemnyx-blokov/).

Недостатками данных решений являются: низкая производительность, небольшие объемно-планировочные показатели блока, отсутствие возможности оперативного изменения конфигурации блоков без переналадки оборудования, необходимость использования сердечника повышает трудоемкость изготовления блока, невысокая точность размеров, а также наличие неровностей, что вызывает низкое качество поверхностей… сложная конструкция формовочной установки, низкое качество поверхностей стен; формование наружной стены на установке вызывает удлинение цикла изготовления блока; сравнительно высокий уровень ручного труда, возможность перекоса блока; высокое содержание цементного вяжущего в бетоне делает его хрупким и усадочным, и как следствие он имеет слабую трещиностойкость; неоднородность бетонной смеси на различных уровнях высоты блока существенно влияет на прочность его элементов в верхней и нижней частях. Бетонирование узких вертикальных полостей с установленными в них арматурными сетками или каркасами, препятствующими прохождению бетонной смеси, и формование ребристых стенок вызывает незаконченность, не замкнутость объема, низкая самоустойчивость при монтаже, недостаточная пространственная жесткость.

Наиболее близким к предложенному решению является способ формования объемных блоков, включающий смазку формующих поверхностей, устройство армокаркаса, установку сердечника и наружных щитов в рабочее положение, бетонирование блока, термообработку, распалубку, при этом рабочие щиты с вырезами расположены под углом к рабочей поверхности, а оболочка с зацепами -на ее нижних гранях, выкатывание сердечника после фиксации оболочки осуществляется путем контактирования зацепов оболочки с вырезами наружных щитов (см. Патент RU 2540371, опубликован 10.02.2015).

Недостатком наиболее близкого решения является низкая производительность, небольшие объемно-планировочные показатели блока и отсутствие возможности оперативного изменения конфигурации блоков, необходимость использования сердечника повышает трудоемкость изготовления блока.

Технической проблемой, решаемой изобретением, является увеличение объема суточного производства объемных модулей, повышение производительности, сокращение время и трудозатрат на строительство зданий, повышение комфорта производимых помещений и существенное повышение их качества.

Техническим результатом изобретения, обеспечивающим решение технической проблемы, является обеспечение возможности оперативного изменения размеров изготавливаемых объемных модулей без переналадки оборудования, уменьшение трудоемкости и стоимости производства объемных модулей, уменьшение срока изготовления объемных модулей, обеспечение универсальности объемных модулей для любых объемно-планировочных решений за счет возможности оперативного изменения размеров и форм объемных модулей во всех координатах, повышение точности изготовления объемных модулей, обеспечение возможности оперативного изменения объемно-планировочных решений.

Технический результат изобретения достигается благодаря реализации способа производства объемного модуля, заключающегося в том, что на роботизированных конвейерах, расположенных в цехе завода, размещают палеты, на которых формируют опалубочные системы, при этом на первой палете, размещенной на первом роботизированном конвейере, осуществляют формирование первой опалубочной системы для изготовления пилонно-скорлупчатого изделия, а на втором роботизированном конвейере устанавливают кондуктор объемной сборки и на второй палете, размещенной на втором роботизированном конвейере, осуществляют формирование второй опалубочной системы для изготовления плиты основания объемного модуля, в которой размещают поперечные арматурные каркасы поперечных ребер плиты основания, в первой опалубочной системе устанавливают арматурные каркасы и закладные детали и изготавливают пилонно-скорлупчатые изделия путем заливки бетона в первую опалубочную систему, осуществляют термообработку изготовленных пилонно-скорлупчатых изделий, их распалубку и перемещение на второй роботизированный конвейер, где устанавливают их вертикально в кондуктор объемной сборки, с помощью которого изготовленные пилонно-скорлупчатые изделия жестко соединяют друг с другом в потолочной части посредством продольных металлоконструкций, соединенные пилонно-скорлупчатые изделия перемещают на вторую палету, где устанавливают их вертикально во второй опалубочной системе арматурными каркасами вниз, которые соединяют с поперечными арматурными каркасами плиты основания, заливают бетон во вторую опалубочную систему с образованием плиты основания и готового объемного модуля, после чего осуществляют термообработку готового объемного модуля.

Размещение палет на роботизированных конвейерах осуществляют, преимущественно, с помощью промышленных роботов.

Кроме того, формирование первой опалубочной системы могут осуществлять с помощью промышленных роботов путем закрепления на первой палете с помощью магнитов наружных и внутренних опалубочных элементов.

Кроме того, формирование второй опалубочной системы могут осуществлять с помощью промышленных роботов путем закрепления на второй палете с помощью магнитов торцевых бортов, образующих периметр плиты основания, и путем установки с помощью магнитов вкладышей, образующих ячейки и продольные и поперечные ребра плиты основания.

Кроме того, формирование первой и второй опалубочной системы осуществляют с возможностью изменения их размеров в плане и по высоте с помощью промышленных роботов.

Кроме того, перед формированием первой и второй опалубочной системы первую и вторую палеты могут очищать и покрывать слоем масляно-воздушной смазки.

Кроме того, перемещение изготовленных пилонно-скорлупчатых изделий могут осуществлять посредством передаточной тележки, при этом перед перемещением изготовленных пилонно-скорлупчатых изделий их устанавливают вертикально в кассеты, расположенные на передаточной тележке.

Кроме того, осуществляют изготовление монолитного железобетонного объемного модуля, ширина которого от 3 до 7,5 метров, длина от 8 до 21 метра, высота от 3 до 3,5 метров.

Изготовление пилонно-скорлупчатых изделий на первой палете осуществляют, преимущественно в горизонтальной плоскости.

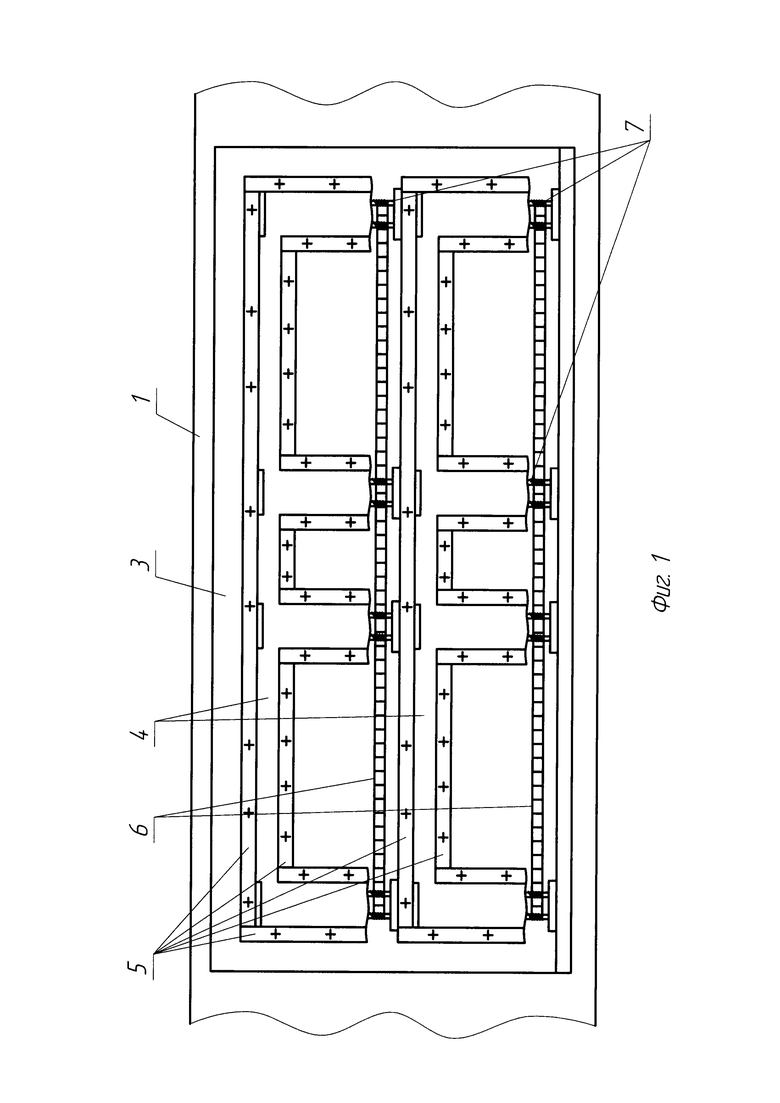

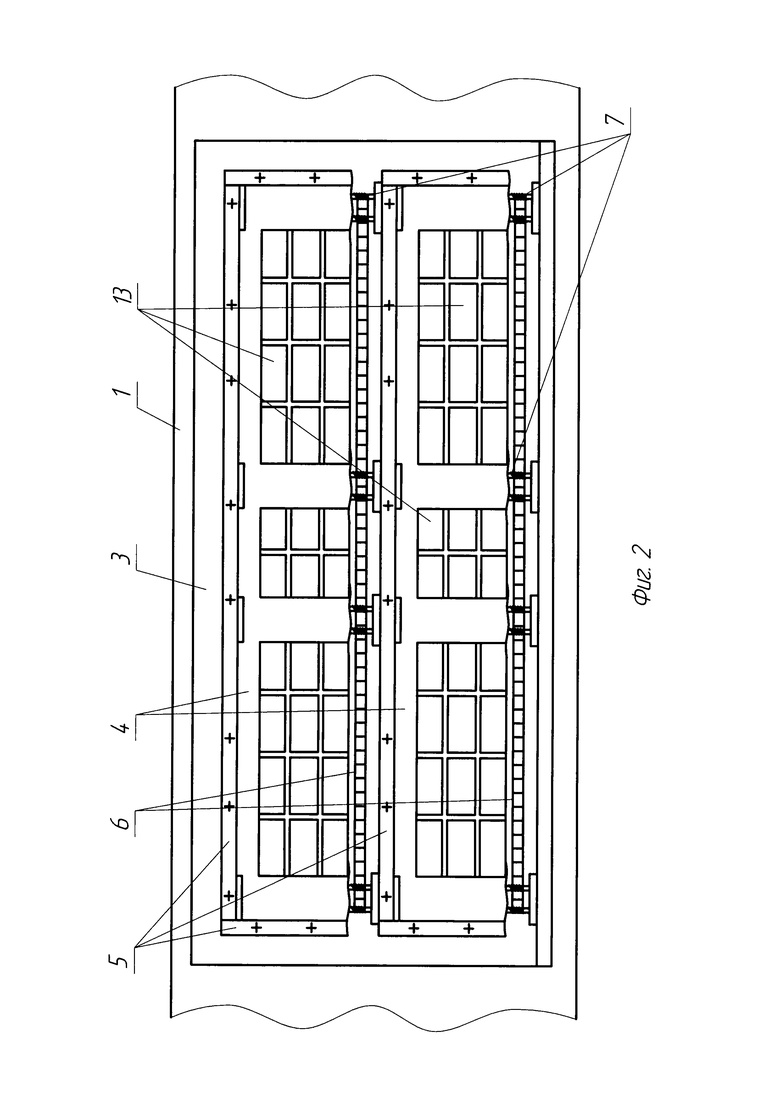

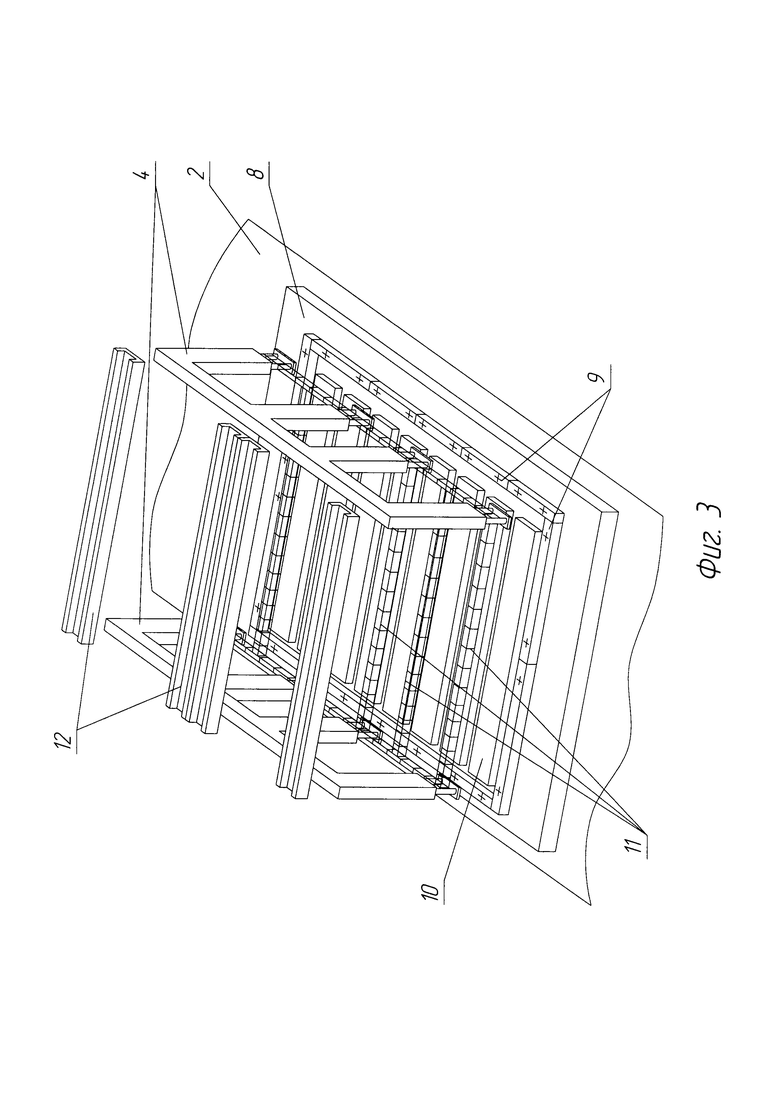

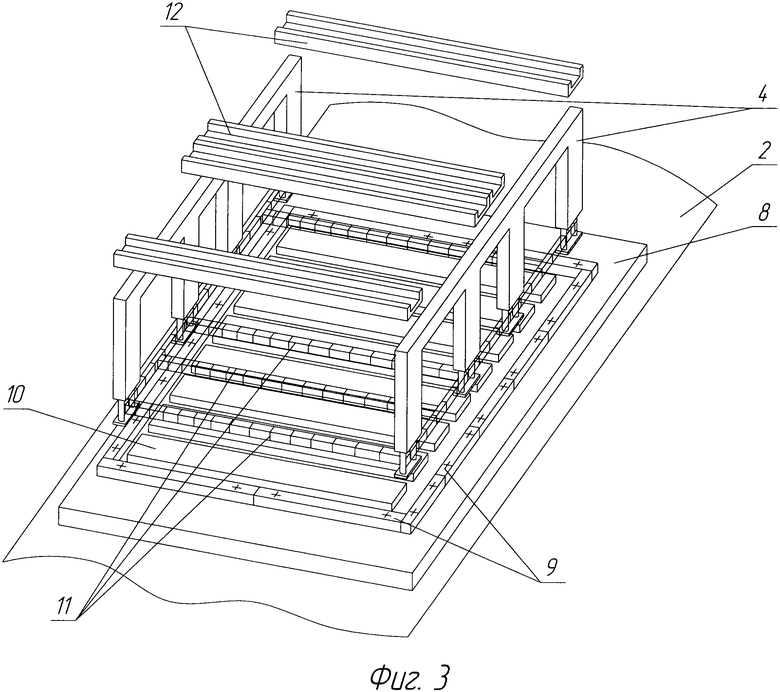

Изобретение поясняется с помощью чертежей, где на фиг.1 схематично показана первая опалубочная система первого роботизированного конвейера для изготовления пилонно-скорлупчатых изделий (стен); на фиг.2 - то же, с внутренними опалубочными элементами для изготовления скорлупы пилонно-скорлупчатого изделия; на фиг.3 схематично показана вторая опалубочная система второго роботизированного конвейера с установкой в ней изготовленных боковых пилонно-скорлупчатых изделий (стен, без скорлупы).

Предложенный способ производства (изготовления) железобетонного монолитного объемного модуля (объемного блока) любого типа, размера и назначения осуществляется в заводских условиях в теплом и светлом помещении завода железобетонных изделий (технополиса модульного домостроения).

Для осуществления способа используют роботизированные конвейеры (технологические линии) 1,2 с промышленными роботами, манипуляторами и другой роботизированной техникой (с использованием специальных программно-аппаратных комплексов, не показаны), которые полностью автоматизированы и которые расположены в цехе завода (в теплом помещении). Причем используют, преимущественно, два роботизированных конвейера 1, 2 (две технологически линии), или большее количество конвейеров в зависимости от потребности и необходимого количества изготавливаемых в одну смену объемных модулей. При этом каждый из роботизированных конвейеров снабжен промышленными роботами как стационарными, так и мобильными.

Реализация предложенного способа позволяет изготовить объемные модули любого типа, размера и назначения с целью дальнейшего возведения здания любого типа и назначения (многоэтажные или малоэтажные жилые дома, общественные здания и сооружения, в том числе больницы, детские сады, школы, санатории, офисные здания и т.п.), любой конфигурации, любого планировочного решения, любой площади в зависимости от необходимости, потребности и проектной документации.

Далее по тексту рассмотрим вариант реализации предложенного способа для изготовления объемного модуля, используемого для строительства жилого дома, однако, следует понимать, что аналогичная последовательность действий применима для производства объемных модулей любого иного назначения и отличается только размером, формой и планировочными решениями соответствующих объемных модулей, которые в последующем используются для возведения здания того или иного назначения.

Предложенный способ производства объемных модулей в заводских условиях в сборно-монолитном исполнении из материала - железобетон заключается в следующем.

На первом роботизированном конвейере 1 (на грузонесущем органе первого конвейера), расположенном в цехе завода, промышленный робот размещает и позиционирует положение первой палеты 3 (поддон), на которой изготавливаются монолитные пилонно-скорлупчатые изделия 4 («гребенки», образующие боковые и/или торцевые стены объемного модуля, или сплошные боковые и/или торцевые стены объемного модуля) необходимого размера и формы. Количество первых палет 3 может быть от одной и более в зависимости от необходимого количества производимых в одну смену пилонно-скорлупчатых изделий 4, причем первые палеты 3 имеют, преимущественно, одинаковые размеры и перемещаются вдоль цеха завода по рольгангу. Размеры первых палет 3 составляют, предпочтительно, 22 метра на 8 метров (длина/ширина), либо иного размера (большего или меньшего в зависимости от размера изготавливаемых пилонно-скорлупчатых изделий 4). Каждая первая палета 3 выполнена из металла (широкий лист) и имеет гладкую плоскую поверхность.

Первый конвейер 1 может иметь либо один грузонесущий орган, либо большее количество грузонесущих органов (два, три и более), на каждом из которых с помощью промышленных роботов и манипуляторов размещают первые палеты 3.

Далее переходят к формированию на первой палете 3 первой опалубочной системы 5 (формы-установки, далее по тексту - первая опалубка), в которой изготавливают пилонно-скорлупчатые изделия 4 (стены). Причем перед формированием первой опалубки 5 поверхность первой палеты 3 обрабатывается, очищается и покрывается тонким слоем масляно-воздушной смазки.

После размещения с помощью промышленных роботов на первом конвейере 1 первой палеты 3 и после ее подготовки, первая палета 3 заезжает на позицию линии (первого конвейера 1), где промышленный робот сверяет установку первой опалубки 5 (торцевых бортов и внутренних бортов -наружных и внутренних опалубочных элементов) с техническим заданием под конкретную марку пилонно-скорлупчатого изделия 4 изготавливаемого объемного модуля в соответствии с имеющейся в компьютере документацией. После сверки всех размеров и положения первой опалубки 5 промышленный робот оперативно позиционирует борта по заданным геометрическим размерам изделия, и в течение 3-4 минут (или иного времени в зависимости от наладки робота) производит формирование на первой палете 3 первой опалубки 5, т.е. промышленный робот производит расстановку бортов первой опалубки 5, которые с помощью магнитов (не показаны) закрепляются на первой палете 3. Зачастую (в 80% случаев), в качестве внутренней опалубочной системы изделия (внутренних опалубочных элементов 13) используют жесткие минеральные плиты (минеральная вата) или плиты из пенополистирола, которые также устанавливают роботом (и в случае необходимости с помощью магнитов), но на определенном расстоянии между собой с целью дальнейшего образования продольных и поперечных ребер скорлупы. Магниты, с помощью которых наружные и внутренние опалубочные элементы закрепляются на первой палете 3, расположены, преимущественно в теле бортов с нижней стороны, обращенной к поверхности первой палеты 3. Посредством магнитов торцевые и внутренние борта устойчиво закрепляются на первой палете 3 с необходимых сторон, образуя опалубочные размеры и формы пилонно-скорлупчатого изделия 4. Изначально опалубочные элементы первой опалубки 5 находятся в так называемом «магазине» линии первого конвейера 1. Причем внешние и внутренние борта разные по длине и в зависимости от геометрических размеров пилонно-скорлупчатого изделия 4 робот самостоятельно определяет набор бортов. Высота бортов составляет, преимущественно, 180 мм., а высота (толщина) опалубочных элементов 13, преимущественно, 177 см.

Первая опалубка 5 на каждой первой палете 3 каждого грузонесущего органа первого конвейера 1 имеет возможность оперативного изменения своих размеров и формы во всех трех координатах (в плане и по высоте, т.е. изменение длины, ширины, высоты, конфигурации) в зависимости от проектного решения и задания на изготовление конструкции конкретного модуля, в зависимости от необходимой номенклатурной комплектации объемного модуля, а также с учетом заданных параметров, характеристик, форм и типоразмеров объемных модулей. Возможность оперативного изменения любых геометрических размеров первой опалубки 5 под необходимые размеры, конфигурацию и форму пилонно-скорлупчатых изделий 4 (и в итоге объемных модулей) без какой-либо переналадки всего оборудования обеспечивается благодаря использованию на первом роботизированном конвейере 1 промышленных роботов и манипуляторов, которые управляются оператором с помощью специального программно-аппаратного комплекса, при этом специальное программное обеспечение позволяет роботам оперативно подбирать и формировать необходимую первую опалубку 5 заданного размера и формы.

В сформированной первой опалубке 5 изготавливают монолитные железобетонные пилонно-скорлупчатые изделия 4 (стены). При этом пилонно-скорлупчатые изделия изготавливают в горизонтальной плоскости, преимущественно, по два пилонно-скорлупчатых изделия 4 на одной первой палете 3, которые в последующем образуют две противоположные боковые или противоположные торцевые стенки объемного модуля.

Пилонно-скорлупчатые изделия представляют собой будущие боковые и торцевые стены объемного модуля. Причем пилонно-скорлупчатое изделие 4 включает непосредственно пилоны, которые соединены продольной балкой, а также скорлупу, которая расположена между пилонами и связана с ними. Скорлупа изготавливается также из бетона и она является связующим элементом пилонов между собой. Скорлупа обеспечивает высокую жесткость всего пилонно-скорлупчатого изделия 4. Причем за счет скорлупы вид пилонно-скорлупчатого изделия 4 с внешней стороны представляет собой сплошную стену, поскольку скорлупа загораживает пространство между пилонами. А с внутренней стороны скорлупа имеет продольные и поперечные ребра, выполненные в виде сетки с шагом, предпочтительно, 50/100 см. Скорлупа имеет толщину, преимущественно, 3 см, однако может быть и иная толщина в случае необходимости (большая или меньшая).

Последовательность изготовления пилонно-скорлупчатых изделий 4 в первой опалубке 5 следующая. С помощью промышленного робота устанавливают (укладывают) на первой палете 3 заранее подготовленные в арматурном цехе в кондукторах, преимущественно, два каркаса 6. Каркасы 6 устанавливают внутри опалубки 5 вдоль первой палеты 3 (вдоль пилонно-скорлупчатых изделий 4) со стороны основания изготавливаемых пилонно-скорлупчатых изделий 4, после чего закрепляют эти каркасы 6. Вдоль будущих продольных балок пилонно-скорлупчатых изделий 4, вдоль пилонов и вдоль скорлупы (параллельно пилонам) закладывают в первой опалубке 5 арматуру и устанавливают закладные детали 7 (также с помощью промышленного робота). После установки каркасов 6, арматуры и закладных деталей 7 осуществляют формовку, т.е. посредством, например, бетоноукладчика подают бетон в первую опалубку 5 и изготавливают пилонно-скорлупчатые изделия 4. В вариантном выполнении изобретения перед заливкой первой опалубки 5 бетоном, в формах устанавливают пожарную изоляцию и звукоизоляцию, а также прокладывают инженерные коммуникации с возможностью их замены в период эксплуатации. После схватывания бетона изготовленные пилонно-скорлупчатые изделия 4 с помощью подъемника-снимателя отправляют на термообработку в специальную многоэтажную щелевую камеру.

Таким образом, каждое пилонно-скорлупчатое изделие 4 (стена объемного модуля) может быть изменено по габаритным размерам в зависимости от необходимого габарита изготавливаемого объемного модуля. Изменение габаритных размеров достигается благодаря формированию первой опалубки 5 с возможностью изменения ее размеров в плане и по высоте с помощью промышленных роботов. Для этого на первой палете 3 либо убирают роботом соответствующие борта (опалубочные элементы, как наружные, так и внутренние, в том числе опалубочные элементы 13 скорлупы) и заменяют их на другие, либо сужают/расширяют борта первой опалубки 5 (в случае уменьшения или увеличения габаритных размеров пилонно-скорлупчатых изделий 4). Размеры пилонно-скорлупчатых изделий 4 при их изготовлении могут меняться по длине и ширине благодаря наборам опалубочных элементов, которые хранятся в специальном месте около первого конвейера 1 (в «магазине»). При необходимости изменения размеров пилонно-скорлупчатых изделий 4, промышленный робот самостоятельно посредством программного обеспечения определяет необходимый набор бортов (опалубочных элементов), их размер и положение на первой палете 3, в необходимый момент берет из «магазина» необходимые опалубочные элементы (борта) и устанавливает их на первой палете 3 в соответствующих местах и в соответствующем положении, которые закрепляются на палете 3 с помощью магнитов. На одной первой палете 3 можно изготовить два пилонно-скорлупчатых изделия 4 (как боковых, так и торцевых стен). Размеры пилонно-скорлупчатых изделий 4 в плане составляют, преимущественно, 21 метр на 3,5 метров (длина/высота), что соответствует определенной длине и высоте изготавливаемого объемного модуля. Толщина пилонно-скорлупчатого изделия 4 составляет будущую толщину стены и имеет, преимущественно, толщину 180 мм. Однако указанные размеры пилонно-скорлупчатых изделий 4 могут быть и другими (меньшими или большими) в зависимости от назначения и типа объемного модуля, от необходимой длины и высоты объемного модуля, а также толщины стен. Сменные опалубочные элементы с магнитами обеспечивают оперативное изменение размеров и пространственного расположения первой опалубки 5 на первой палете 3, и возможность изготовления пилонно-скорлупчатых изделий 4 любого необходимого размера. Использование таких бортов позволяет существенно сэкономить время на формирование первой опалубки 5 для пилонно-скорлупчатых изделий 4 и повысить производительность труда.

В некоторых случаях, когда необходимо изготовить короткую стену, то опалубочные элементы 13 могут не использовать и в данном случае изготавливают пи лонные изделия без скорлупы. В таком случае для изготовления пилонного изделия используют опалубку 5 с внешними и внутренними бортами одинаковой высоты.

После термообработки изготовленных пилонно-скорлупчатых изделий 4 осуществляют распалубку пилонно-скорлупчатых изделий 4, снимают пилонно-скорлупчатые изделия 4 с первой палеты 3 (например, с помощью специального крана) и устанавливают пилонно-скорлупчатые изделия 4 вертикально на передаточную тележку (не показана) в специально подготовленные к перемещению кассеты, расположенные на передаточной тележке. Далее закрепляют изготовленные пилонно-скорлупчатые изделия 4 в кассетах передаточной тележки и перемещают их на второй роботизированный конвейер 2, расположенный во втором цехе завода. На тележке может одновременно размещаться, преимущественно, сразу восемь пилонно-скорлупчатых изделий 4 (либо иное большее или меньшее необходимое количество).

Одновременно с тем, когда на первой палете 3 первого конвейера 1 осуществляют формирование первой опалубочной системы 5 и изготовление пилонно-скорлупчатых изделий 4, на втором роботизированном конвейере 2 с промышленными роботами подготавливают оборудование, необходимое для окончательного формирования готового объемного модуля. Для этого на грузонесущих органах второго конвейера 2 с помощью промышленных роботов устанавливают кондуктор объемной сборки (не показан) и размещают вторую палету-стапель 8 (также с помощью промышленных роботов), на которой формируют вторую опалубочную систему 9 (вторая опалубка) для изготовления плиты основания объемного модуля и соединения с ней готовых пилонно-скорлупчатых изделий 4.

Количество кондукторов объемной сборки соответствует (по расчету) общему объему готовой продукции (готовых объемных модулей). Кондуктор объемной сборки - это универсальное роботизированное оборудование с гидравлическим управлением. Количество вторых палет 8 равно, предпочтительно, количеству изготавливаемых в одну смену готовых объемных модулей.

Второй конвейер 2 может также иметь либо один грузонесущий орган, либо большее количество грузонесущих органов (два, три и более), на каждом из которых с помощью промышленных роботов и манипуляторов размещают вторые палеты 8 и формируют соответствующую вторую опалубку 9, в которой изготавливают плиты основания.

Каждую вторую палету 8 размещают и позиционируют на грузонесущем органе второго конвейера 2 с помощью промышленных роботов. Вторая палета 8 имеет аналогичные размеры первой палеты 3 и также выполнена из металла, и имеет гладкую плоскую поверхность. На второй палете 8 формируют вторую опалубку 9 для изготовления монолитной плиты основания объемного модуля и соединения с ней пилонно-скорлупчатых изделий 4 с последующим формированием готового объемного модуля.

Перед формированием на второй палете 8 второй опалубки 9 поверхность второй палеты 8 обрабатывается, очищается и покрывается тонким слоем масляно-воздушной смазки.

Далее промышленный робот сверяет установку второй опалубки 9 (торцевых бортов с вкладышами 10) с техническим заданием под конкретную марку плиты основания объемного модуля в соответствии с имеющейся в компьютере документацией под необходимые формы и габаритные размеры объемного модуля. После сверки всех размеров и положения второй опалубки 9 промышленный робот в течение 3-4 минут (или иного времени в зависимости от наладки робота) производит формирование на второй палете 8 второй опалубки 9, т.е. производит установку торцевых бортов второй опалубки 9 (с четырех сторон второй палеты 8), которые аналогично с помощью магнитов закрепляются на второй паллете 8. Торцевые борта образуют внешнюю сторону периметра плиты основания.

Также на второй палете 8 с помощью робота устанавливают и закрепляют с помощью магнитов необходимое количество калибровочных вкладышей 10 из легкого, звукоизоляционного, противопожарного материала, которые автоматически образуют ячейки и продольные и поперечные ребра несущей нижней плиты основания объемного модуля. Между вкладышами 10 в пространстве для образования поперечных ребер укладывают с помощью робота заранее подготовленные поперечные каркасы 11 и закрепляют их. В случае, когда вкладыши 10 образуют дополнительно и продольные поперечные ребра плиты основания в ее серединной части, то между вкладышами 10 в пространстве для образования таких продольных ребер укладывают с помощью робота заранее подготовленные продольные каркасы (не показаны) и закрепляют их, а также связывают с поперечными каркасами 11. Кроме того, между вкладышами 10 в пространстве для образования поперечных и указанных продольных ребер могут укладывать вдоль каркасов специальные упорные элементы, которые при заливке бетона (от его давления) не позволяют каркасам и вкладышам 10 смещаться друг относительно друга и обеспечивают их неподвижность дополнительно к усилию закрепления магнитов.

Вторая опалубка 9 на каждой второй палете 8 каждого грузонесущего органа второго конвейера 2 имеет возможность оперативного изменения своих размеров и формы (также как и первая опалубка 5) во всех трех координатах (в плане и по высоте, т.е. изменение длины, ширины, высоты, конфигурации) в зависимости от проектного решения и задания на изготовление конструкции конкретного объемного модуля, в зависимости от необходимой номенклатурной комплектации объемного модуля, а также с учетом заданных параметров, характеристик, форм и типоразмеров объемных модулей (с учетом размеров изготавливаемых на первом конвейере 1 пилонно-скорлупчатых изделий 4). Возможность оперативного изменения любых геометрических размеров второй опалубки 9 под необходимые размеры, конфигурацию и форму плиты основания (и в итоге объемных модулей) без какой-либо переналадки всего оборудования обеспечивается также благодаря использованию на втором роботизированном конвейере 2 промышленных роботов и манипуляторов, которые управляются оператором с помощью специального программно-аппаратного комплекса, при этом специальное программное обеспечение позволяет роботам оперативно подбирать и формировать необходимую вторую опалубку 9 заданного размера и формы.

Таким образом, каждая плита основания может быть изменена по габаритным размерам в зависимости от необходимого габарита объемного модуля (с учетом размеров изготавливаемых пилонно-скорлупчатых изделий 4 под данную плиту основания), для этого на второй палете 8 заменяют роботом соответствующие борта и/или вкладыши 10, или сужают, или расширяют торцевые борта второй опалубки 9 (в случае уменьшения или увеличения габаритных размеров плиты основания). Продольные и поперечные торцевые борта второй опалубки 9 для изготовления плит оснований с уже закрепленными на них вкладышами 10 (в соответствии с чертежами) перемещаются только в горизонтальной плоскости до нужного размера. При этом торцевые борта имеют, преимущественно, веерную компоновку (и работают по принципу «затвора»).

Размеры плит оснований при их изготовлении могут меняться по длине и ширине благодаря наборам торцевых бортов и вкладышей 10, которые изначально хранятся в специальном месте около второго конвейера 2 (в так называемом «магазине»). Причем торцевые борта и вкладыши 10 разные по размерам и в зависимости от геометрических размеров плиты основания робот самостоятельно посредством программного обеспечения определяет набор торцевых бортов и вкладышей 10, их размер и положение на второй палете 8. Высота бортов составляет, преимущественно, 300 мм. При необходимости изменения размеров плит оснований, робот в необходимый момент берет из «магазина» необходимые торцевые борта и вкладыши 10 и устанавливает их на второй палете 8 в соответствующих местах и в соответствующем положении, которые также закрепляются с помощью магнитов. На одной второй палете 8 можно изготовить, преимущественно, одну плиту основания. Размеры плит оснований в плане составляют, преимущественно, 21 метр на 7,5 метров (длина/ширина), что соответствует определенной длине и ширине изготавливаемого объемного модуля. Толщина плиты основания составляет, преимущественно, 300 мм. Однако размеры плит оснований могут быть и другими (меньшими или большими) в зависимости от необходимой длины, ширины и толщины объемного модуля, а также от назначения и типа объемного модуля. Сменные торцевые борта с магнитами и сменные вкладыши 10 (также с магнитами) обеспечивают оперативное изменение размеров и пространственного расположения второй опалубки 9 на второй палете 8, и возможность изготовления плит оснований любого необходимого размера. Использование таких торцевых бортов и вкладышей 10 позволяет существенно сэкономить время на формирование второй опалубки 9 для плит оснований и повысить производительность труда.

Благодаря вкладышам 10 плиты основания в нижней части имеют ячеистую структуру с продольными и поперечными ребрами. Вкладыши 10 могут иметь квадратную или прямоугольную форму для формирования квадратных или прямоугольных ячеек (выемок) в нижней части плиты основания. Вкладыши 10 могут иметь уклоны для распалубки.

После формирования на второй палете 8 второй опалубки 9, в промежутках между вкладышами 10, образующих поперечные ребра плит оснований (а также продольные ребра плит в серединной части), с помощью промышленного робота устанавливают (закладывают) и закрепляют поперечные каркасы 11 (а также продольные каркасы в серединной части), которые также заранее подготовлены в арматурном цехе завода.

Одновременно с тем, когда на втором конвейере 2 формируется вторая опалубка 9, либо до ее формирования, либо после, поступившие с передаточной тележки на второй конвейер 2 изготовленные пилонно-скорлупчатые изделия 4 устанавливают в вертикальном положении в кондукторы объемной сборки. В одном кондукторе устанавливают, преимущественно, четыре пилонно-скорлупчатых изделия 4, которые являются противоположными боковыми и торцевыми стенками объемного модуля (в некоторых случаях устанавливают и большее количество пилонно-скорлупчатых изделий 4, например, пять или шесть, которые являются внутренними стенами объемного модуля). Причем соответствующие пилонно-скорлупчатые изделия 4 устанавливают в кондукторе объемной сборки напротив друг другу и параллельно друг другу (т.е. боковые стены параллельно друг другу, и торцевые стены параллельно друг другу), причем расстояние между пилонно-скорлупчатыми изделиями 4 соответствует будущему расстоянию между стенами объемного модуля. Пилонно-скорлупчатые изделия 4 фиксируются и закрепляются в сборочном кондукторе. После этого посредством рабочих элементов кондуктора объемной сборки пилонно-скорлупчатые изделия 4 по верхней потолочной части (объемного модуля) объединяются друг с другом, т.е. их соединяют жесткими продольными металлоконструкциями 12, образуя жесткую систему полуобъемного элемента.

После соединения пилонно-скорлупчатых изделий 4 в жесткую систему, готовый полуобъемный элемент с помощью крана снимают с кондуктора объемной сборки и устанавливают на вторую палету 8 во вторую опалубку 9 арматурными каркасами 6 пилонно-скорлупчатых изделий 4 вниз на заранее смонтированные роботом во второй опалубке 9 ловители. Благодаря ловителям второй опалубки 9 установка пилонно-скорлупчатых изделий 4 (полуобъемного элемента) во второй опалубке 9 осуществляется с высокой точностью. Далее низы пилонно-скорлупчатых изделий 4 (продольных стен) объединяются между собой арматурными каркасами, т.е. арматурные каркасы 6 пилонно-скорлупчатых изделий 4 соединяются с поперечными арматурными каркасами 11 второй опалубки 9 (которые образуют поперечные ребра плиты основания). Соединение осуществляется также с помощью промышленного робота, либо вручную.

После выверки всех размеров, выверки положения полуобъемных элементов во второй опалубке 9, вторая опалубка 9 заливается бетоном (например, бетононасосом) и изготавливается плита основания с одновременным соединением в единую монолитную конструкцию с пилонно-скорлупчатыми изделиями 4, образуя готовый объемный модуль.

В вариантном выполнении изобретения перед заливкой второй опалубки 9 бетоном, в формах устанавливают пожарную изоляцию и звукоизоляцию, а также прокладывают инженерные коммуникации с возможностью их замены в период эксплуатации. После схватывания бетона плиту основания (верхнюю плоскую часть) могут обрабатывать специальными приспособлениями (вертолеты-вертушки, не показаны) с целью получения идеальной ровной поверхности.

Ребристая плита основания имеет как наружные продольные и поперечные ребра, так и внутренние ребра (также продольные и/или поперечные), причем размер наружных ребер составляет, преимущественно, 300 мм в высоту (общая высота плиты основания) и 180 мм в ширину, а внутренние ребра в сечении имеют постоянный размер (кроме мест установки пилонов), который составляет, преимущественно, 100 мм в ширину и 300 мм в высоту. Толщина «поля» плиты основания имеет, преимущественно, толщину 50 мм. Однако указанные размеры могут иметь и другие значения в зависимости от назначения и типа изготавливаемого объемного модуля. Кроме того, для изготовления плит основания может применяться вторая опалубочная система 9, имеющая вместо вкладышей 10 для образования ячеек и ребер определенный набор бортов, в который входят как торцевые борта, так и внутренние борта для образования продольных и поперечных ребер, причем такие борта также имеют магниты, с помощью которых они расстанавливаются и закрепляются на второй палете 8. При применении такой второй опалубочной системы 9 для образования ячеек могут использоваться специальные, например, фанерные листы, которые устанавливаются на упорах, закрепленных на бортах. Борта второй опалубки 9 также имеют уклоны для обеспечения распалубки плиты основания после ее формовки. Сменные борта с магнитами, которые оперативно расстанавливаются роботом на второй палете 8 в зависимости от необходимого размера плиты основания, обеспечивают оперативное изменение пространственного расположения на второй палете 8 и возможность изготовления плиты основания с ребрами (внешними и внутренними, продольными и поперечными) любого необходимого размера. Использование таких бортов позволяет существенно сэкономить время на формирование второй опалубки 9 для плиты основания и повысить производительность труда.

После заливки бетона во вторую опалубку 9, т.е. после изготовления плиты основания и соединения ее с пилонно-скорлупчатыми изделиями 4 (полуобъемным элементом), уже готовый объемный модуль направляют в камеру термообработки второго конвейера 2 (второй технологической линии) вместе со второй палетой 8.

Таким образом, уже со второй опалубки 9 получают в бетоне жесткий сборно-монолитный каркас крупногабаритного модуля любых необходимых геометрических размеров во всем трем осям (координатам х, у, z).

После термообработки готовый объемный модуль краном снимают со второй палеты 8 и устанавливают на движущийся конвейер отделки, устройств фасадов (окон) и инженерных систем.

Благодаря изготовлению объемных модулей абсолютно монолитными с помощью описанного способа, т.е. монолитное соединение плиты основания с пилонно-скорлупчатыми изделиями 4, обеспечивается высокая жесткость объемных модулей. А за счет использования роботов, которые оперативно меняют размеры и формы опалубок, обеспечивается высочайшая точность изготовления объемных модулей, что очень важно при последующей сборке на монтаже. Размеры пилонов в плане составляют, предпочтительно, 180/500 мм, однако пилоны могут иметь и иные размеры (меньшие или большие). Количество пилонов в объемном модуле составляет, предпочтительно, восемь единиц, однако может быть и иное количество пилонов (более или менее) в зависимости от размеров и конфигурации объемных модулей.

На роботизированных конвейерах 1, 2 могут изготавливать объемные модули любых размеров, при этом в зависимости от площади изготавливаемых объемных модулей, назначения и типа объемных модулей (квартира, приквартирный холл, лестнично-лифтовой узел и т.д.) объемные модули могут иметь, преимущественно, ширину от 4 до 7,5 метров, длину от 8 до 21 метра, высоту от 3-х до 3,5 метров (однако могут быть и меньшие размеры в соответствующем направлении). Т.е., например, если необходимо изготовить объемный модуль, образующий квартиру, то он может иметь размеры (в зависимости от площади квартиры), например, 6/15/3 (ширина/длина/высота соответственно) или 7,5/21/3,5 и т.п. Если необходимо изготовить, например, объемный модуль, образующий приквартирый холл, то такой объемный модуль может иметь размеры, например, 3/18/3. Либо, если необходимо изготовить, например, объемный модуль, образующий офисное помещение, то он может иметь размеры, например, 7,2/21/3,5. И так далее в зависимости от назначения соответствующего объемного модуля, при этом следует понимать, что в случае необходимости соответствующий объемный модуль может быть изготовлен и меньшего размера, например, по длине иметь размер такой же, как и по ширине (например, 3 метра и в длину и в ширину, или 4 метра и в длину и в ширину, или, например, 3, 5 метра в ширину и 6 метров в длину).

Также при изготовлении объемных модулей на первом конвейере 1 с помощью первой опалубки 5 предусматривается возможность образования в пилонах специальных мест для последующих креплений объемных модулей между собой, выполненных в виде углублений и сквозных отверстий. Такие Места образуются в пилонах (либо в сплошных стенах при их наличии) и обеспечивают возможность соединения друг с другом готовых объемных модулей при их монтаже на строительной площадке с использованием резьбовых соединений (без использования сварки). Такие места позволяют соединить друг с другом готовые объемные модули одного (своего) этажа путем введения через отверстия, например, усиленных болтов и их фиксации, например, усиленными стопорными гайками. Места крепления также могут быть образованы и уже на втором конвейере 2 после изготовления готовых объемных модулей.

Таким образом, благодаря применению на конвейерах 1, 2 промышленных роботов и манипуляторов, которые быстро формируют опалубки 5, 9 любой формы и типоразмера, обеспечивается возможность оперативного изменения размеров и форм опалубок 5, 9 с целью изготовления объемных модулей любых размеров, формы и конфигурации. В результате этого повышается производительность, существенно сокращается время на изготовление объемных модулей нужной формы, типа и размера, исключается необходимость ручного труда по формированию опалубок 5, 9, повышается точность заданных размеров объемных модулей, а также качество изготовленных объемных модулей.

Изготовленные в заводских условиях готовые объемные модули обладают необходимой прочностью, жесткостью, устойчивостью и обеспечивают несущую способность построенного из них здания на весь период его эксплуатации. Обеспечивается максимальная степень заводской готовности, обеспечивается возможность сохранения готовых объемных модулей в процессе складирования, транспортирования и монтажа. Готовые объемные модули изготавливаются с высокой точностью размеров (±5 мм), обеспечивается равенство их высот в крайних точках, равенство диагоналей, точность соблюдения толщин граней и конфигурации опорных частей, обеспечивающих правильность передачи нагрузок. При этом готовые объемные модули имеют сниженную массу, преимущественно, благодаря отсутствию монолитных плит перекрытий.

Применяемые палеты 3, 8 описанного размера, возможность оперативного изменения роботами размеров формируемых на палетах 3, 8 опалубок 5, 9 во всех трех координатах, а также применение различных размеров наборов вкладышей 10 и гидравлической системы (гидроцилиндры, приводящие в движение опалубку) для опалубок 5, 9, позволяют увеличить площадь производимых объемных модулей, обеспечить универсальность объемных модулей для любых объемно-планировочных решений. Использование роботизированных конвейеров 1, 2, позволяет существенно увеличить объем суточного производства готовых объемных модулей и повысить производительность. Кроме того, благодаря применению опалубок 5, 9 с быстро изменяющимися размерами и формами с помощью роботов, существенно сокращается время и трудозатраты на изготовление объемных модулей, уменьшается трудоемкость и стоимость изготовления объемных модулей. Высокоточное изготовлении готовых объемных модулей со специально подготовленными узлами соединений позволяет упростить монтаж объемных модулей на строительной площадке без использования сварных соединений и повысить точность расположения модулей друг относительно друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления крупногабаритного готового объемного модуля и способ строительства здания из крупногабаритных готовых объемных модулей | 2018 |

|

RU2712845C1 |

| Способ производства крупногабаритных готовых модулей для строительства здания | 2024 |

|

RU2839511C1 |

| Плита перекрытия и способ ее изготовления (варианты) | 2020 |

|

RU2738049C1 |

| Способ изготовления лестничного объемного модуля | 2020 |

|

RU2747028C1 |

| Способ изготовления объемного модуля корпуса для трансформаторных распределительных подстанций | 2019 |

|

RU2691232C1 |

| Способ строительства сооружения | 2019 |

|

RU2706288C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ ЗДАНИЙ И НЕСЪЁМНАЯ УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБОЧНАЯ СИСТЕМА | 2014 |

|

RU2552506C1 |

| Несъёмная опалубочная система для крупноблочного строительства сооружений | 2019 |

|

RU2720548C1 |

| ЗДАНИЕ И СПОСОБ ВОЗВЕДЕНИЯ ЗДАНИЙ | 2005 |

|

RU2293822C1 |

| Способ изготовления железобетонной блок-комнаты для мобильного цеха блочного домостроения | 2022 |

|

RU2794678C1 |

Изобретение относится к области строительства, в частности к заводскому изготовлению объемных железобетонных модулей, которые используются для возведения малоэтажных и многоэтажных жилых домов, общественных зданий и сооружений, а также иных зданий любого иного назначения. Техническим результатом изобретения является обеспечение возможности оперативного изменения размеров изготавливаемых объемных модулей без переналадки оборудования, уменьшение трудоемкости и стоимости производства объемных модулей, уменьшение срока изготовления объемных модулей, обеспечение универсальности объемных модулей для любых объемно-планировочных решений за счет возможности оперативного изменения размеров и форм объемных модулей во всех координатах, повышение точности изготовления объемных модулей, обеспечение возможности оперативного изменения объемно-планировочных решений. Способ производства объемного модуля заключается в том, что на роботизированных конвейерах, расположенных в цехе завода, размещают палеты, на которых формируют опалубочные системы. На первой палете, размещенной на первом роботизированном конвейере, осуществляют формирование первой опалубочной системы для изготовления пилонно-скорлупчатого изделия. На втором роботизированном конвейере устанавливают кондуктор объемной сборки и на второй палете, размещенной на втором роботизированном конвейере, осуществляют формирование второй опалубочной системы для изготовления плиты основания объемного модуля, в которой размещают поперечные арматурные каркасы поперечных ребер плиты основания. В первой опалубочной системе устанавливают арматурные каркасы и закладные детали и изготавливают пилонно-скорлупчатые изделия путем заливки бетона в первую опалубочную систему. Осуществляют термообработку изготовленных пилонно-скорлупчатых изделий, их распалубку и перемещение на второй роботизированный конвейер, где устанавливают их вертикально в кондуктор объемной сборки. С помощью кондуктора объемной сборки изготовленные пилонно-скорлупчатые изделия жестко соединяют друг с другом в потолочной части посредством продольных металлоконструкций. Соединенные пилонно-скорлупчатые изделия перемещают на вторую палету, где устанавливают их вертикально во второй опалубочной системе арматурными каркасами вниз, которые соединяют с поперечными арматурными каркасами плиты основания. Заливают бетон во вторую опалубочную систему с образованием плиты основания и готового объемного модуля, после чего осуществляют термообработку готового объемного модуля. 8 з.п. ф-лы, 3 ил.

1. Способ производства объемного модуля, заключающийся в том, что на роботизированных конвейерах, расположенных в цехе завода, размещают палеты, на которых формируют опалубочные системы, при этом на первой палете, размещенной на первом роботизированном конвейере, осуществляют формирование первой опалубочной системы для изготовления пилонно-скорлупчатого изделия, а на втором роботизированном конвейере устанавливают кондуктор объемной сборки и на второй палете, размещенной на втором роботизированном конвейере, осуществляют формирование второй опалубочной системы для изготовления плиты основания объемного модуля, в которой размещают поперечные арматурные каркасы поперечных ребер плиты основания, в первой опалубочной системе устанавливают арматурные каркасы и закладные детали и изготавливают пилонно-скорлупчатые изделия путем заливки бетона в первую опалубочную систему, осуществляют термообработку изготовленных пилонно-скорлупчатых изделий, их распалубку и перемещение на второй роботизированный конвейер, где устанавливают их вертикально в кондуктор объемной сборки, с помощью которого изготовленные пилонно-скорлупчатые изделия жестко соединяют друг с другом в потолочной части посредством продольных металлоконструкций, соединенные пилонно-скорлупчатые изделия перемещают на вторую палету, где устанавливают их вертикально во второй опалубочной системе арматурными каркасами вниз, которые соединяют с поперечными арматурными каркасами плиты основания, заливают бетон во вторую опалубочную систему с образованием плиты основания и готового объемного модуля, после чего осуществляют термообработку готового объемного модуля.

2. Способ по п. 1, в котором размещение палет на роботизированных конвейерах осуществляют с помощью промышленных роботов.

3. Способ по п. 1, в котором формирование первой опалубочной системы осуществляют с помощью промышленных роботов путем закрепления на первой палете с помощью магнитов наружных и внутренних опалубочных элементов.

4. Способ по п. 1, в котором формирование второй опалубочной системы осуществляют с помощью промышленных роботов путем закрепления на второй палете с помощью магнитов торцевых бортов, образующих периметр плиты основания, и путем установки с помощью магнитов вкладышей, образующих ячейки и продольные и поперечные ребра плиты основания.

5. Способ по п. 1, в котором формирование первой и второй опалубочных систем осуществляют с возможностью изменения их размеров в плане и по высоте с помощью промышленных роботов.

6. Способ по п. 1, в котором перед формированием первой и второй опалубочных систем первую и вторую палеты очищают и покрывают слоем масляно-воздушной смазки.

7. Способ по п. 1, в котором перемещение изготовленных пилонно-скорлупчатых изделий осуществляют посредством передаточной тележки, при этом перед перемещением изготовленных пилонно-скорлупчатых изделий их устанавливают вертикально в кассеты, расположенные на передаточной тележке.

8. Способ по п. 1, в котором осуществляют изготовление монолитного железобетонного объемного модуля, ширина которого от 4 до 7,5 метров, длина от 8 до 21 метра, высота от 3 до 3,5 метров.

9. Способ по п. 1, в котором изготовление пилонно-скорлупчатых изделий на первой палете осуществляют в горизонтальной плоскости.

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО БЛОКА | 2012 |

|

RU2540371C2 |

| Поточно-конвейерная линия для изготовления объемных блоков | 1971 |

|

SU495208A1 |

| WO 2012070281 А1, 31.05.2012 | |||

| ШЛЯХТИНА Т.Ф | |||

| Технологические особенности изготовления железобетонных конструкций для жилищного и гражданского строительства | |||

| Братск, Издательство Братского государственного университета, 2010, с.61-75 | |||

| МОНФРЕД Ю.Б | |||

| Здания из объемных блоков | |||

| - М.: "Стройиздат", | |||

Авторы

Даты

2020-03-03—Публикация

2019-08-19—Подача