Изобретение относится к области строительства, в частности к модульному объемно-блочному строительству, и может быть использовано при проектировании заводов, мобильных предприятий и производств, осуществляющих выпуск готовой продукции в виде крупногабаритных модулей высокой заводской готовности, которые впоследствии могут быть использованы для возведения зданий и сооружений любого назначения (например, жилого, общественного, административного, образовательного и иного назначения) и этажности (малоэтажных и многоэтажных зданий и сооружений).

Из уровня техники известен способ изготовления объемных блоков, с помощью которых осуществляют строительство зданий. Объемные блоки изготавливают на конвейерных линиях с использованием сердечников и наружных щитов, которые потом отправляют на комплектацию и отделку (см. Шляхтина Т.Ф. Технологические особенности изготовления железобетонных конструкций для жилищного и гражданского строительства. Братск, Изд. Братского гос. университета, 2010, стр. 61-75).

Недостатком такого изготовления объемных блоков является то, что для их изготовления используют сердечники определенного размера и формы, в результате чего отсутствует возможность оперативного изменения размеров изготавливаемых объемных блоков, т.е. объемные блоки изготавливаются одного типоразмера, низкая производительность и сложность изготовления объемного блока.

Также из уровня техники известна поточно-конвейерная линия, на которой изготавливают объемные блоки. Такая линия включает посты чистки и смазки, армирования, формования, термообработки и распалубки, размещенные на дополнительном конвейере, основной конвейер имеет посты сборки, комплектации и отделки, при этом основной конвейер имеет второй ярус с постами комплектации и отделки, а оба конвейера связаны порталом (см. SU 495208 А1, опубликовано 15.12.1975).

Недостатком данного решения является отсутствие возможности изготовления на данной поточно-конвейерной линии объемных блоков любых размеров за счет использования сердечников, низкая производительность.

Известен способ, согласно которому готовый объемный модуль изготавливают на первом конвейере, на котором формируют опалубочную систему и изготавливают в ней монолитный железобетонный объемный модуль, включающий плиту основания, стены, балки, плиты перекрытия, который перемещают на второй конвейер, где формируют из него готовый объемный модуль путем установки инженерных коммуникаций, выполнения внутренней и наружной отделки, установки встроенной мебели (см., Монфред Ю.Б. Здания из объемных блоков. Москва, Стройиздат, 1974, стр. 360-379, 392-408).

Недостатком данного решения является отсутствие возможности оперативного изменения конфигурации блоков, их форм и размеров, при реализации способа возможно изготовление только однотипных блоков за счет использования при их изготовлении сердечников, низкая производительность, небольшие габаритные размеры блоков с ограниченной площадью.

Наиболее близким к предложенному решению является способ изготовления готового объемного модуля, заключающийся в том, что на первом роботизированном конвейере размещают паллету, на которой с помощью автоматизированных промышленных роботов с программно-аппаратными комплексами и программным обеспечением формируют опалубочную систему, включающую первую и вторую опалубки для изготовления монолитного железобетонного объемного модуля, включающего плиту основания, пилоны и/или стены, балки, перемычки или плиты перекрытия, при этом позиционируют, расставляют и закрепляют на паллете борта и вкладыши с использованием магнитов с образованием первой опалубки для плиты основания. С помощью промышленных роботов c программным обеспечением, в первую опалубку в местах образования продольных и поперечных ребер плиты основания закладывают арматуру, а в местах расположения пилонов устанавливают арматурные каркасы для образования пилонов. Формируют плиту основания путем подачи бетона в первую опалубку с образованием продольных и поперечных ребер с углублениями в указанных продольных и/или поперечных ребрах, расположенными в местах расположения пилонов и направленными вдоль пилонов. Паллету со сформированной на ней плитой основания с арматурными каркасами для образования пилонов подают на первом роботизированном конвейере на пост установки вертикальной опалубки, где над плитой основания промышленные роботы с помощью программного обеспечения формируют из продольных и поперечных бортов, а также набора вкладышей, закрепленных с помощью магнитов на продольных и поперечных бортах, вторую опалубку для пилонов и/или стен, балок, перемычек или плиты перекрытия. Изготавливают монолитный железобетонный объемный модуль путем подачи бетона во вторую опалубку с образованием со стороны балок выступов, расположенных в местах расположения пилонов и направленных вдоль пилонов. Изготовленный монолитный железобетонный объемный модуль перемещают на второй роботизированный конвейер, где с помощью автоматизированных промышленных роботов с программно-аппаратными комплексами и программным обеспечением изготавливают готовый объемный модуль путем установки инженерных коммуникаций, выполнения внутренней и наружной отделки, образования внутренних перегородок и/или установки встроенной мебели (см. Патент RU 2712845, опубликован 30.01.2020).

Недостатком наиболее близкого решения является сложность производства готовых объемных модулей, увеличенные сроки его производства, возможность возникновения дефектов при производстве за счет того, что формирование объемного модуля осуществляется на одном и том же конвейере с использованием сложной опалубочной системы, отсутствие согласования всех этапов производства между конвейерными линиями, что может вызвать простои и задержки изготовления модулей.

Технической проблемой, решаемой изобретением, является создание высокотехнологичного способа производства крупногабаритных модулей, который в самые короткие сроки позволит осуществить изготовление высококачественных крупногабаритных модулей, с помощью которых в самые короткие сроки можно построить здание высокого качества.

Техническим результатом изобретения является обеспечение возможности создания различных типов крупногабаритных готовых модулей высокого качества и в точно установленный срок для последующего строительства здания любого назначения со скоростью возведения в сроки, значительно сниженные при строительстве известными способами с максимальной заводской готовностью.

Технический результат изобретения достигается благодаря реализации предложенного способа, который заключается в том, что тому, что в цехе домостроительного комбината, имеющего по меньшей мере два уровня, с помощью расположенных в нем сервера управления производства, линий подготовки арматурных изделий, комплектующих и элементов дооснащения, линий межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линии адресной подачи бетона из бетонного смесительного узла, конвейерных технологических линий (КТЛ), имеющих роботизированные манипуляторы и использующих карусельную технологию циркуляции формовочных паллет с автоматизированной системой управления, склада крупногабаритных готовых модулей, изготавливают крупногабаритные готовые модули жилых помещений, помещений общего пользования и/или нежилых помещений, причем на первом уровне используют КТЛ для изготовления плоских изделий (КТЛ 1), КТЛ для сборки крупногабаритных модулей (КТЛ 2), КТЛ для дооснащения собранных крупногабаритных модулей (КТЛ 3), КТЛ формирования крупногабаритных готовых модулей с окончательной отделкой (КТЛ 4), указанная линию адресной подачи бетона, а на втором уровне используют линии подготовки арматурных изделий, комплектующих и элементов дооснащения, при этом в начале пути КТЛ 1 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 1 осуществляют установку опалубки на каждую паллету, со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 1 арматурные изделия и укладывают их в опалубку каждой паллеты, с помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями по меньшей мере один слой бетонной смеси и формируют плоские изделия, подают паллеты с плоскими изделиями в термокамеру, где осуществляют предварительную термообработку плоских изделий, после предварительной термообработки из термокамеры паллеты с плоскими изделиями направляют на шлифовку плоских поверхностей плоских изделий, а после шлифовки возвращают паллеты с плоскими изделиями в термокамеру, где осуществляют окончательную термообработку плоских изделий, а далее в конце пути КТЛ 1 осуществляют съем готовых плоских изделий из паллет и перемещают паллеты в начало пути КТЛ 1, на КТЛ 2 осуществляют сборку крупногабаритных модулей, где в начале пути КТЛ 2 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 2 осуществляют установку опалубки на каждую паллету, с помощью манипуляторов осуществляют установку готовых плоских изделий в опалубку каждой паллеты, со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 2 арматурные изделия и укладывают их в опалубку каждой паллеты, с помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями и установленными вертикально готовыми плоскими изделиями бетонную смесь и формируют плиту основания, перемещают паллеты с собранными крупногабаритными модулями в конец пути КТЛ 2, при этом при перемещении осуществляют прогрев плит основания каждого крупногабаритного модуля, а далее в конце пути КТЛ 2 осуществляют съем крупногабаритных модулей из паллет, перемещают их на КТЛ 3, а паллеты перемещают в начало пути КТЛ 2, на КТЛ 3 на паллетах осуществляют дооснащение собранных крупногабаритных модулей путем перемещения с помощью линии межуровневой адресной подачи элементов дооснащения с линии подготовки элементов дооснащения в крупногабаритные модули готовых сантехнических кабин и/или готовых перегородок, и/или элементами фасадных систем, и/или готовых элементов фасада, перемещают крупногабаритные модули с КТЛ 3 на КТЛ 4, где на паллетах формируют крупногабаритные готовые модули путем адресной подачи комплектующих с линии подготовки комплектующих с помощью линии межуровневой адресной подачи комплектующих в крупногабаритные модули и осуществления окончательной отделки, включающей внутреннюю и наружную отделку, установку инженерных коммуникаций, формирование шумо и тепло изоляции, в конце пути КТЛ 4 осуществляют съем крупногабаритных готовых модулей с паллет, паллеты перемещают в начало пути КТЛ 4, а крупногабаритные готовые модули перемещают на склад крупногабаритных готовых модулей, при этом сервер управления производства имеет устройство контроля и управления технологическим процессом и связан с линиями подготовки арматурных изделий, комплектующих и элементов дооснащения, линиями межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линией адресной подачи бетона из бетонного смесительного узла, а также всеми КТЛ, при этом сервер управления производства имеет базу данных, хранящую информацию о полном технологическом цикле производства крупногабаритных готовых модулей.

Кроме того, продольно-поперечное перемещение паллет по меньшей мере на части КТЛ могут осуществлять с помощью системы «круглый рельс», вмонтированной в пол первого уровня цеха домостроительного комбината вдоль соответствующей КТЛ или с помощью передаточных тележек.

Кроме того, информация о полном технологическом цикле производства крупногабаритных готовых модулей, хранящаяся в базе данных сервера, может включать информацию о проектной документации, необходимой для строительства здания из крупногабаритных готовых модулей, информацию о комплектующих изделиях, необходимых для изготовления крупногабаритных готовых модулей, информацию о последовательности и сроках изготовления соответствующих крупногабаритных готовых модулей, информацию о поставщиках комплектующих изделий, а устройство контроля и управления технологическим процессом выполнено с возможностью запуска технологического процесса производства крупногабаритных готовых модулей, контроля наличия комплектующих изделий и возможности автоматического заказа и контроля поставки комплектующих изделий, контроля процесса и сроков изготовления на каждой КТЛ, контроля перемещения изготавливаемых крупногабаритных готовых модулей между соответствующими КТЛ, а также с возможностью автоматического контроля срока изготовления крупногабаритных готовых модулей для строительства здания.

Кроме того, адресную подачу арматурных изделий, комплектующих и элементов дооснащения могут осуществлять через технологические проемы, образованные между уровнями цеха домостроительного комбината в местах расположения соответствующих КТЛ.

Кроме того, предварительную термообработку плоских изделий осуществляют, преимущественно, в период 15 – 90 минут при температуре от 40 до 60°С и влажности от 40 до 50%, а окончательную термообработку плоских изделий осуществляют, преимущественно, в период 8 – 12 часов при температуре от 40 до 60°С и влажности от 40 до 50%.

Кроме того, перемещение паллет в начало пути КТЛ 1 и/или КТЛ2, и/или КТЛ 3, и/или КТЛ 4 могут осуществлять через тоннель, образованный в полу первого уровня и расположенный параллельно соответствующей КТЛ.

Кроме того, съем готовых плоских изделий с паллет в конце пути КТЛ 1 могут осуществлять с помощью кантователя с опорной балкой.

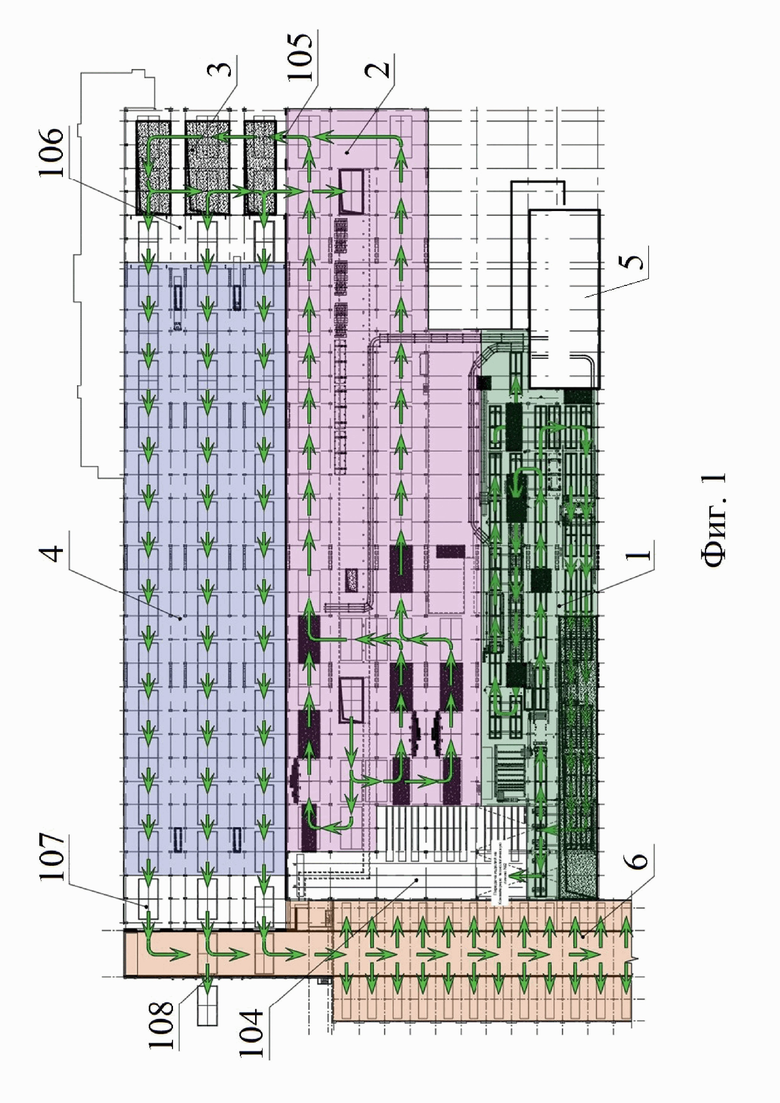

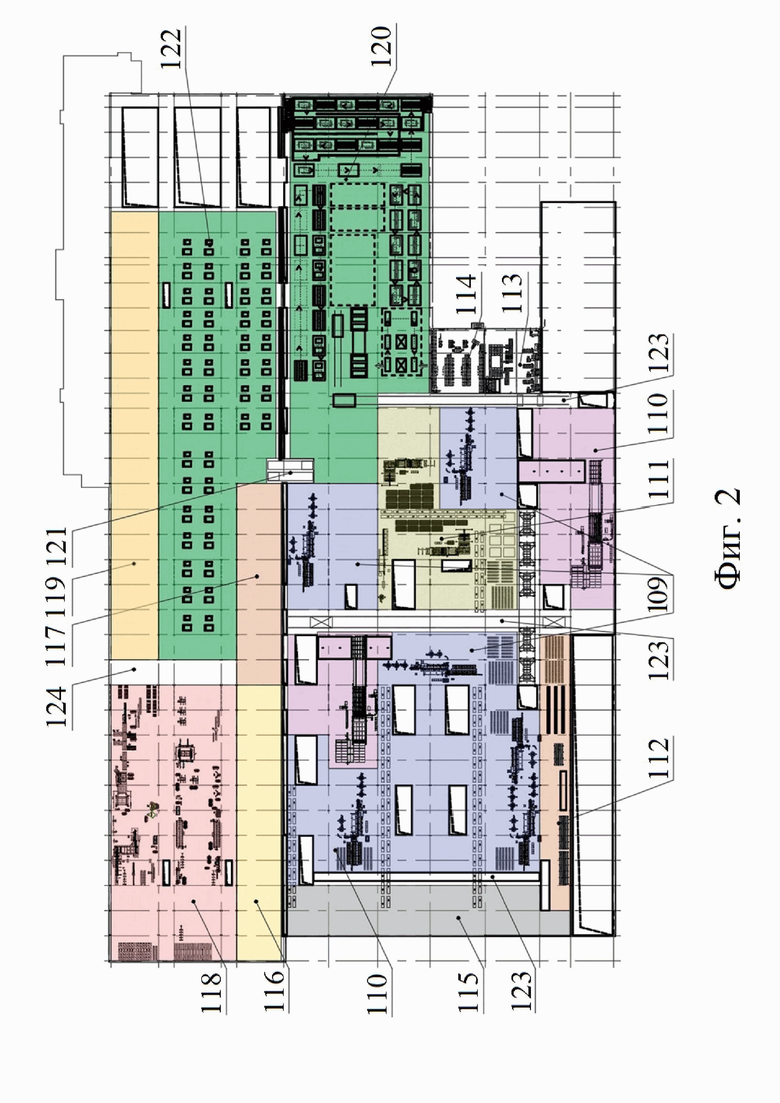

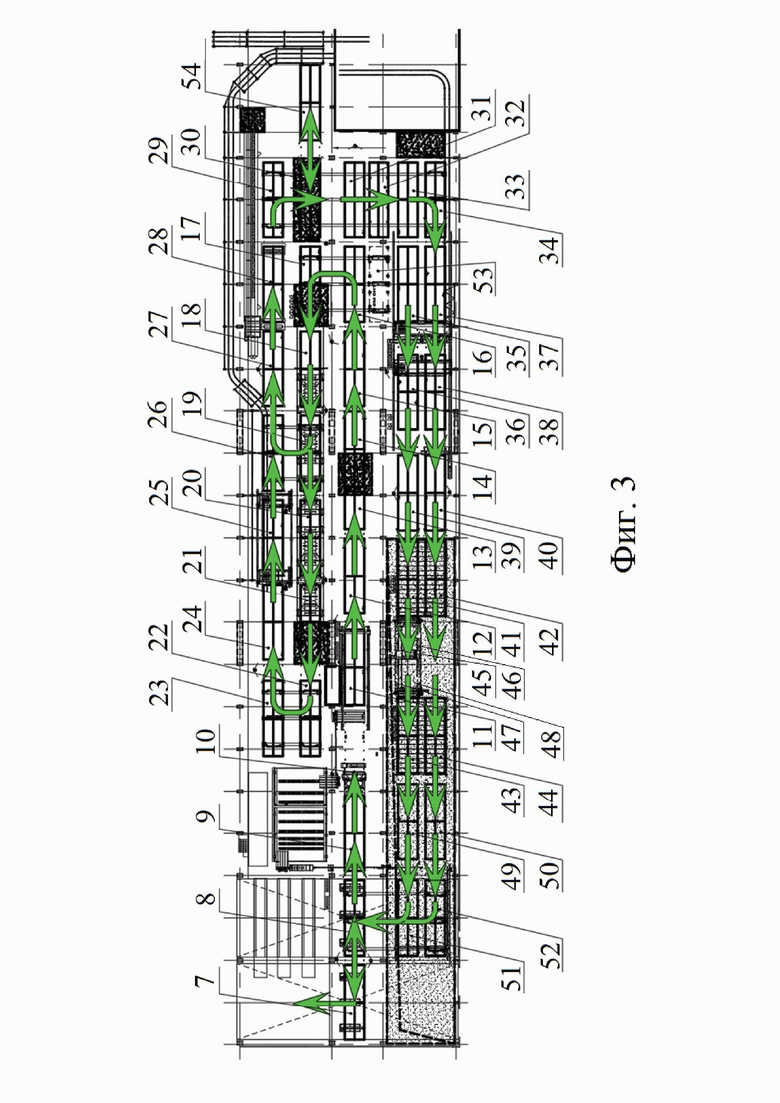

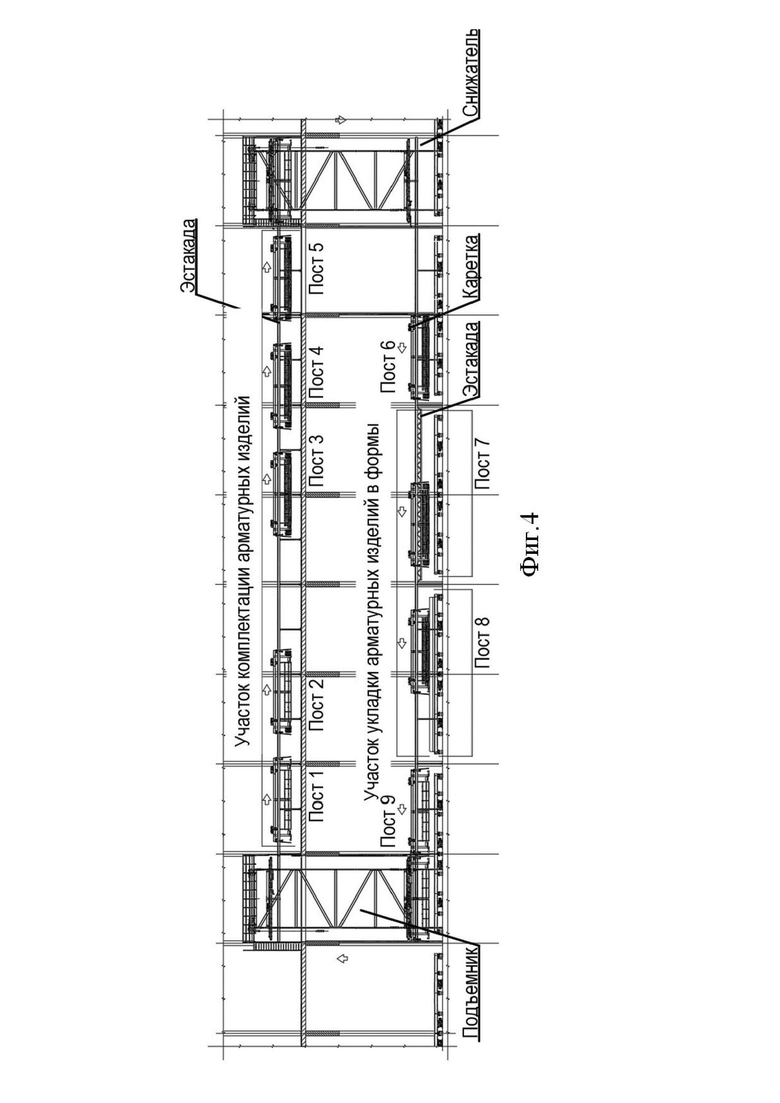

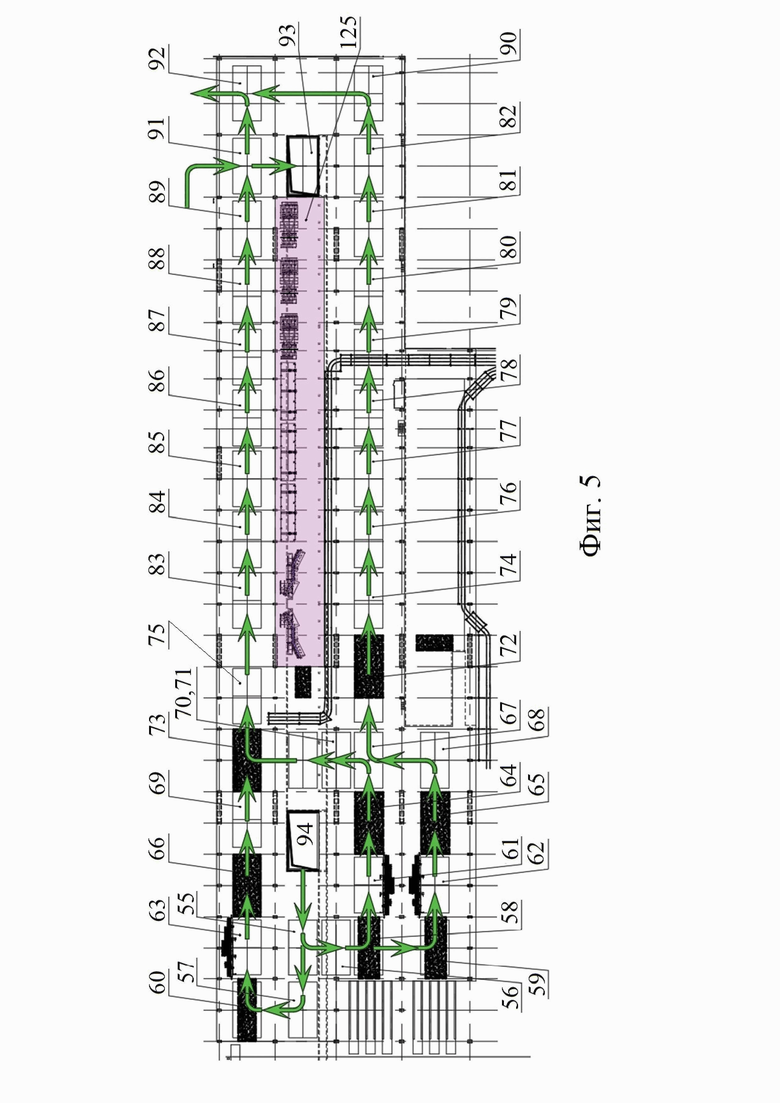

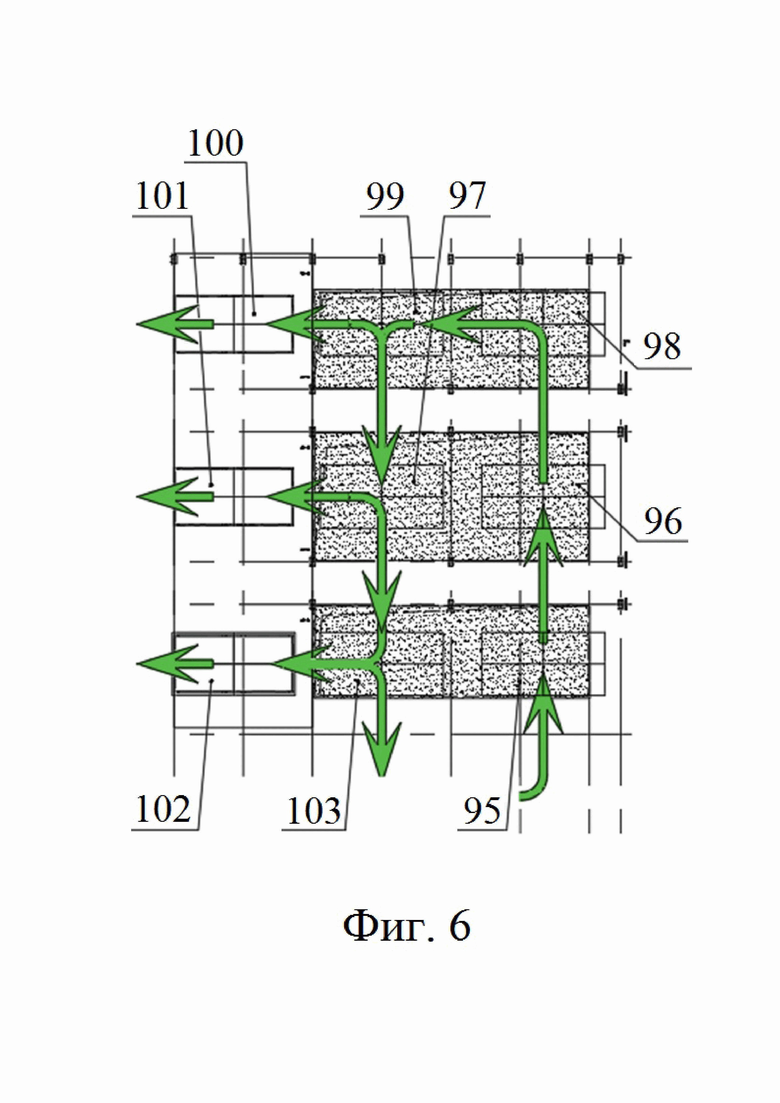

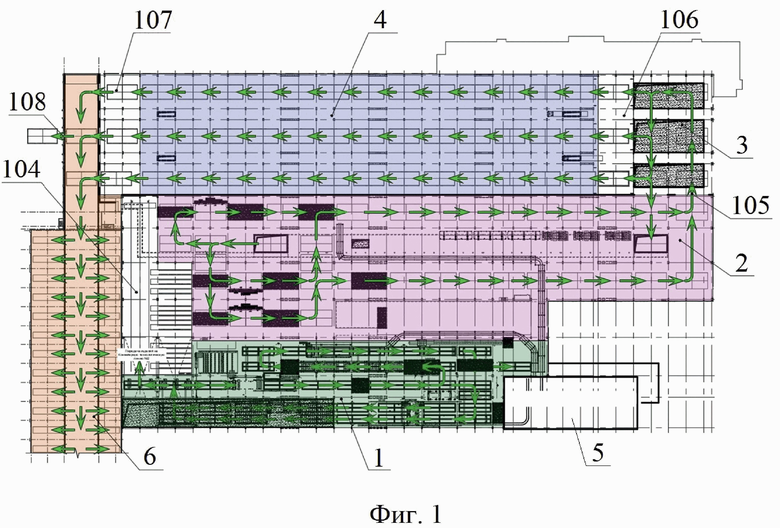

Изобретение поясняется чертежами, где на фиг. 1 схематично показан первый уровень цеха домостроительного комбината с предпочтительной компоновкой технологических линий; на фиг. 2 схематично показан второй уровень цеха домостроительного комбината с предпочтительной компоновкой технологических линий; на фиг. 3 схематично показан предпочтительный вариант компоновки конвейерной технологической линии циркуляции формовочных паллет с системой автоматизированного управления для изготовления плоских изделий; на фиг. 4 схематично показан предпочтительный вариант компоновки линии адресной подачи арматурных изделий; на фиг. 5 схематично показан предпочтительный вариант компоновки конвейерной технологической линии циркуляции формовочных паллет с системой автоматизированного управления для сборки крупногабаритных модулей; на фиг. 6 схематично показан предпочтительный вариант компоновки конвейерной технологической линии дооснащения собранных крупногабаритных модулей.

Предложенный способ производства крупногабаритных готовых модулей для строительства здания любого типа и назначения реализуется в цехе домостроительного комбината, который имеет, преимущественно, два уровня (два этажа). Однако возможен вариант использования цеха с большим числом уровней, на которых располагаются те или иные технологические линии производства, отсеки для складирования, хранения и т.п., обеспечивая удобство технологического процесса и рациональное использование площадей цеха.

Далее по тексту описан один из вариантов компоновки уровней цеха с расположением технологических линий, однако следует понимать, что цех может быть сформирован большего или меньшего размера, с разным числом уровней, и с другой пространственной ориентацией (компоновкой) технологических линий, которые также позволят обеспечить высокотехнологичный процесс производства крупногабаритных готовых модулей различных типов (крупногабаритные готовые модули жилых помещений, крупногабаритные готовые модули помещений общего пользования, крупногабаритные готовые модули нежилых помещений и т.п.).

Для реализации предложенного способа используются расположенные в цехе комбината следующие технологические линии, устройства и оборудование (не ограничиваясь).

На первом уровне цеха расположены:

1) Конвейерные технологические линии (далее по тексту КТЛ), которые имеют роботизированные манипуляторы, кран-балки, предназначенные для совершения определенных операций, соответствующих определенной КТЛ и соответствующему технологическому посту (циклу), на котором совершаются те или иные технологические операции (например, смазка паллет, установка опалубки, размещение арматурных изделий, шлифовка поверхностей изделий и так далее). Соответствующие КТЛ осуществляют перемещение соответствующих формовочных паллет, на которых производят соответствующие элементы крупногабаритных модулей, либо сами крупногабаритные модули. КТЛ используют карусельную технологию циркуляции формовочных паллет с автоматизированной системой управления, объединяющей между собой все КТЛ цеха и иные технологические линии, обеспечивая синхронизацию всех циклов производственного процесса.

При этом используют следующие КТЛ, которые расположены на первом уровне цеха (не ограничиваясь):

- КТЛ 1 для изготовления плоских изделий (КТЛ 1);

- КТЛ 2 для сборки крупногабаритных модулей (КТЛ 2);

- КТЛ 3 для дооснащения собранных крупногабаритных модулей (КТЛ 3);

- КТЛ 4 формирования крупногабаритных готовых модулей с окончательной отделкой (КТЛ 4).

2) Линии адресной подачи бетона из бетонного смесительного узла 5.

3) Склад 6 крупногабаритных готовых модулей.

В пол первого уровня цеха вдоль всех КТЛ, либо вдоль части КТЛ (например, вдоль КТЛ 1 и КТЛ 2, либо вдоль КТЛ 1 и КТЛ3, либо КТЛ 1 и КТЛ 4, либо КТЛ 2 и КТЛ 4 и так далее) вмонтирована система перемещения паллет, которая представляет собой «круглый рельс», позволяющий без приложения усилий осуществить легкое и свободное перемещение паллет между постами соответствующей КТЛ. Такое легкое перемещение позволяет беспрепятственно и без задержек в необходимое установленное производством время осуществить перемещение даже самой нагруженной паллеты от одного поста к другому. Система «круглый рельс» также может быть вмонтирована в пол первого уровня между соответствующими КТЛ в так называемых зонах передачи модулей от одной КТЛ к другой. Система «круглый рельс» образована двумя или более рельсами, имеющими круглое поперечное сечение, по которым перемещаются колеса, имеющие канавку Λ-образной формы с двумя точками контакта с рельсом. В случае выхода из строя привода системы автоматического перемещения паллет на КТЛ, система «круглый рельс» позволит даже в ручном режиме толкать даже самые нагруженные паллеты.

В полу первого уровня может быть образован один или несколько тоннелей (каналов, не показаны), которые располагаются параллельно соответствующей КТЛ, преимущественно, под ней. При этом либо под всеми КТЛ могут быть образованы тоннели, либо под части из них (например, под КТЛ 2, или под КТЛ 4). Такие тоннели позволяют осуществить возврат паллет с конца соответствующей КТЛ в ее начало, оптимизируя использование пространства цеха, исключая создание помех для работы соответствующих КТЛ, а также для подачи к соответствующей КТЛ в случае экстренной ситуации обслуживающей техники.

На втором уровне цеха расположены:

1) Линия подготовки арматурных изделий;

2) Линия подготовки комплектующих;

3) Линия подготовки элементов дооснащения.

Преимущественно в цехе комбината на любом из его уровней (либо за пределами цеха) расположен сервер управления производством (не показан), который связан со всеми технологическими линиями, обеспечивая синхронизацию всех циклов производства крупногабаритных модулей, исключая простои, задержки и столкновения оборудования на производственных линиях.

Далее описан пример компоновки и оснащения постами соответствующей технологической линии, однако следует понимать, что указанная далее компоновка не является исключительно таковой и может отличаться в различных случаях выполнения цеха, обеспечивая аналогичный высокотехнологичный процесс производства крупногабаритных готовых модулей.

КТЛ 1 представляет собой конвейерную технологическую линию циркуляции формовочных паллет с системой автоматизированного управления для изготовления плоских изделий, например, из железобетона, например, стеновых панелей крупногабаритных модулей, и может включать следующие посты:

- Пост 7 съема готовых железобетонных плоских изделий (стеновых панелей);

- Пост 8 съема готовых железобетонных плоских изделий (стеновых панелей) и транзитного проезда паллеты с готовым изделием на пост 7;

- Пост 9 – транзитный пост для передачи паллеты с поста 8 на пост 10;

- Пост 10 автоматической чистки и смазки формовочной паллеты;

- Пост 11 автоматизированной установки магнитной опалубки;

- Пост 12 установки доборных элементов опалубки, платиков и нишеобразователей;

- Посты 13, 14 установки арматурных сеток нижнего (первого) уровня;

- Посты 15, 16 установки закладных изделий;

- Пост 17 – транзитный пост для передачи паллеты с поста 16 на пост 18;

- Посты 18, 19, 20, 21 автоматизированной и полуавтоматизированной установки арматурных и закладных изделий;

- Посты 22, 23 обвязки арматурных и закладных изделий;

- Пост 24 технического контроля;

- Пост 25 бетонирования первого (нижнего) слоя;

- Посты 26, 27 установки минплиты;

- Посты 28, 29 установки инженерии (например, электроканалов, подрозетников и пр.);

- Пост 30 установки арматурных сеток верхнего уровня (слоя);

- Пост 31 обвязки арматурных и закладных изделий;

- Пост 32 технического контроля;

- Посты 33, 34 устранения замечаний по результатам технического контроля;

- Посты 35, 36, 37, 38 бетонирования верхнего слоя;

- Посты 39, 40 выравнивания бетонных поверхностей изделий (виброрейка);

- Посты 41, 42 – транзитные посты для передачи изделий с постов 39 и 40 на подъемник-снижатель, расположенный между постами 43, 44 и 41, 42. Подъемник-снижатель подает паллеты в ячейки камер (шкафов) тепло-влажностной обработки (не показаны);

- Посты 43, 44 – транзитные посты для передачи изделий с подъемника-снижателя, расположенного между постами 43, 44 и 41, 42 на посты 49, 50;

- Посты 45, 46, 47, 48 обработки (шлифовки) бетонной поверхности плоских изделий (стеновых панелей). Посты 45, 46, 47, 48 обработки могут располагаться на промежуточном этаже цеха.

- Посты 49, 50 подготовки к распалубке готовых плоских изделий;

- Посты 51, 52 распалубки готовых плоских изделий;

- Посты 53, 54 – ремонтные посты.

В КТЛ 1 могут участвовать формовочные паллеты размером, например, 4,15×16 м, с масляным покрытием и отверстиями для крепления опалубки. Формовочные паллеты могут применяться для перемещения изготавливаемых элементов (плоских изделий) во время всего процесса их изготовления. Паллеты передвигаются от одного тактового поста к другому, где производятся различные шаги процесса производства элементов (плоских изделий). Конструкция формовочной паллеты может включать в себя виброустойчивую сварную стальную конструкцию, например, с 2-мя продольными балками из U-образного профиля и поперечными балками аналогичного или иного профиля. Формовочная поверхность не имеет сварных швов. Толщина формовочного листа может составлять, например, 8 мм. Наружные кромки, где имеется опасность ранения, могут быть выполнены с фаской или с буртиком. Паллеты могут иметь лакокрасочное покрытие, низ паллеты может быть покрашен специальной двухкомпонентной краской для лучшей защиты от коррозии. Паллеты последовательно могут передаваться с одного вышеуказанного поста на другой в продольном направлении по роликоопорам (например, по системе «круглый рельс»), либо иным образом, а в поперечном направлении – при помощи передаточных тележек (трансбордеров), либо также с помощью системы «круглый рельс». Паллета может приводиться в движение фрикционными колесами, либо иным образом.

КТЛ 2 представляет собой конвейерную технологическую линию циркуляции формовочных паллет с системой автоматизированного управления для сборки крупногабаритных модулей, которая может подразумевать объединение плоских изделий, например, стеновых панелей, в объемную конструкцию при помощи, например, их соединения между собой и объединения перекрытием модуля и/или распорными балками, и может включать следующие посты:

- Пост 55 автоматической чистки и смазки формовочной паллеты;

- Посты 56, 57 установки опалубки (кессонной);

- Посты 58, 59, 60 подачи плоских арматурных изделий и минплиты;

- Посты 61, 62, 63 сборки плоских железобетонных готовых изделий (стеновых панелей), лестничных маршей с площадками в объемную конструкцию и установки магнитной опалубки;

- Посты 64, 65, 66 установки арматурных изделий, доборных элементов опалубки и минплиты;

- Посты 67, 68, 69 установки инженерных коммуникаций;

- Посты 70, 71 резервной установки инженерных коммуникаций;

- Посты 72, 73 установки арматурных сеток нижнего перекрытия (плиты основания);

- Посты 74, 75 бетонирования нижнего перекрытия крупногабаритного модуля (плиты основания);

- Посты 76 – 89 технологического прогрева нижнего перекрытия крупногабаритного модуля (плиты основания);

- Пост 90 технического контроля;

- Пост 91 технического контроля и транзитный пост для передачи паллет с поста 103 КТЛ 3 на пост 93 КТЛ 2;

- Пост 92 – транзитный пост для передачи паллет на КТЛ 3;

- Пост 93 опуска паллеты в тоннель (канал) возврата паллет для возврата паллеты в начало КТЛ 2 на пост 94;

- Пост 94 подъема паллеты из тоннеля (канала) возврата паллет КТЛ 2. С поста 94 паллета передается на пост 55.

На КТЛ 2 может производиться объединение готовых плоских железобетонных изделий (стеновых панелей, изготавливаемых на КТЛ 1) путем болтового, сварного, комбинированного соединений, либо омоноличиванием. Кроме того, на КТЛ 2 может осуществляться объединение плоских железобетонных изделий (стеновых панелей) посредством устройства монолитного нижнего перекрытия. На КТЛ 2 могут участвовать формовочные паллеты размером, например, 8,2x16 м, с масляным покрытием и отверстиями для крепления опалубки.

КТЛ 3 может включать следующие посты:

- Пост 95 дооснащения крупногабаритных модулей готовыми кабинами сантехническими;

- Посты 96, 97 дооснащения крупногабаритных модулей готовыми перегородками;

- Пост 98 дооснащения крупногабаритных модулей элементами фасадных систем;

- Пост 99 дооснащения крупногабаритных модулей готовыми элементами фасада;

- Посты 100, 101, 102 возможного съема крупногабаритных модулей с паллет и передачи крупногабаритных модулей на КТЛ 4;

- Пост 103 дооснащения крупногабаритных модулей готовыми перегородками и передачи паллет с поста на пост 91 КТЛ 2.

КТЛ 4 представляет собой линию отделки крупногабаритных модулей, на которой может выполняться монтаж оконных и дверных заполнений, монтаж фасадов, внутренние отделочные работы, устройство инженерных коммуникаций, упаковка крупногабаритных модулей и иные технологические операции.

Перемещение крупногабаритных модулей на КТД 4 может быть организовано путем последовательного перемещения крупногабаритных модулей между организованными рабочими постами с возможностью остановки крупногабаритных модулей для работы с ними рабочим персоналом. Оборудование должно обеспечивать требуемую производительность по постам, определяемую расчетом и обеспечивающую заданное тактовое время перемещения модулей на линиях отделки. Такое перемещение может контролироваться с помощью сервера управления.

Каждый пост КТЛ 4 может быть предназначен для выполнения отделочных операций на крупногабаритном модуле, который находится в данный момент в зоне поста. Работа на крупногабаритном модуле может осуществляться в режиме остановки. Таким образом, алгоритм работы конвейерной линии может быть следующий:

• все крупногабаритные модули перемещают от поста к посту;

• останавливают при достижении крупногабаритного модуля следующего рабочего поста;

• на каждом посту рабочий персонал осуществляет необходимые отделочные операции;

• после команды об окончании работ каждого поста осуществляется движение всех крупногабаритных модулей одновременно к следующему посту.

Шаг между постами и дискретность перемещения могут быть определены исходя из габаритов выпускаемых крупногабаритных модулей и технологических проходов между крупногабаритными модулями.

Каждая конвейерная линия отделки может представлять собой две независимые линии перемещения кареток: левая каретка и правая каретка, каждая из которых опирается на две направляющие верхнего строения пути. Левая и правая каретки образуют рабочую пару – тележку, которая осуществляет перемещение крупногабаритного модуля. Левая и правая каретки должны перемещаться синхронно вдоль пути перемещения, не позволяя осуществить поворот крупногабаритного модуля, избегая случая их «разбега».

Между КТЛ 1 и КТЛ 2 может быть расположена зона 104 передачи готовых плоских изделий, например, железобетонных стеновых панелей, с КТЛ 1 на КТЛ 2.

Между КТЛ 2 и КТЛ 3 может быть расположена зона 105 передачи крупногабаритных модулей с собранными плоскими изделиями, например, железобетонными стеновыми панелями, и изготовленными плитами основания/перекрытия с КТЛ 2 на КТЛ 3.

Между КТЛ 3 и КТЛ 4 может быть расположена зона 106 передачи крупногабаритных модулей с КТЛ 3 на КТЛ 4.

Между КТЛ 4 и складом 6 может быть расположена зона 107 передачи полностью готовых крупногабаритных модулей с КТЛ 4 на склад 6 готовой продукции.

Со складом 6 сопряжена зона 108 выгрузки готовых крупногабаритных модулей.

Линия подготовки арматурных изделий может включать в себя, например:

- участок 109 сварки и хранения плоских арматурных каркасов;

- участок 110 сварки и хранения арматурных сеток;

- участок 111 сварки и хранения пространственных арматурных каркасов;

- участок 112 полуавтоматической подготовки арматурных изделий (отдельных стержней, гнутых элементов и нетиповых арматурных изделий);

Линия подготовки комплектующих может включать в себя, например:

- участок 113 подготовки утеплителя;

- участок 114 хранения утеплителя;

- зону 115 хранения комплектующих;

- технологическую линию 116 производства венткоробов;

- участок 117 заготовки инженерных коммуникаций;

- участок 118 производства пластиковых и алюминиевых окон, дверей и витражей;

- участок 119 укрупненной сборки элементов фасадов.

Линия подготовки элементов дооснащения может включать в себя, например:

- технологическую линию 120 изготовления перегородок и сантехнических кабин, которая может включать в себя посты формовки составных изделий, например, гипсобетонных, посты сушки и сборки сантехнических кабин из составных изделий и т.п.;

- зону 121 передачи готовых перегородок и сантехнических кабин в зону их временного хранения;

- зона 122 временного хранения готовых перегородок и сантехнических кабин;

Кроме того, на втором уровне цеха могут располагаться зона 123 передачи готовых арматурных изделий и комплектующих, а также транспортный коридор 124 для передачи сырья, комплектующих и готовых изделий.

Между первым и вторым уровнем цеха образовано перекрытие, которое имеет технологические проемы (не показаны), предназначенные для адресной подачи со второго уровня на первый уровень к соответствующей КТЛ арматурных изделий, комплектующих, элементов дооснащения. Причем такие проемы расположены непосредственно над тем участком соответствующей КТЛ, где необходимо осуществить ту или иную операцию, например, подать арматурные изделия, либо утеплитель (минвату), либо сантехнический блок с дополнительными перегородками, либо комплектующие для внутренней отделки модуля и так далее. Такое расположение проемов позволяет адресно подать соответствующие изделия на тот пост соответствующе КТЛ, на котором осуществляется соответствующая операция, сокращая время доставки изделия на пост, где оно требуется, оптимизируя пространство цеха, исключая необходимость перемещения и доставки по всему цеху изделия к необходимому посту КТЛ.

При этом между первым и вторым уровнем непосредственно в местах образования указанных технологических проемов установлены соответственно межуровневой линия адресной подачи арматурных изделий, межуровневой линия адресной подачи комплектующих, межуровневой линия адресной подачи элементов дооснащения.

С КТЛ 1 может быть непосредственно связана межуровневая линия адресной подачи арматурных изделий, межуровневая линия адресной подачи комплектующих, в частности утеплителя, а также линия адресной подачи бетона из бетонного смесительного узла 5.

С КТЛ 2 может быть непосредственно связан участок 125 на КТЛ 2 изготовления лестничных маршей и площадок, а также лестничных модулей.

С КТЛ 3 может быть непосредственно связана зона 122, которая, в свою очередь, может быть связана с технологической линией 120.

Межуровневая линия адресной подачи арматурных изделий предназначена для передачи арматурных изделий, необходимых для формирования каркаса плоских железобетонных изделий (стеновых панелей), а также плиты основания крупногабаритных модулей.

Линия адресной подачи арматурных изделий может представлять собой вертикально замкнутый конвейер с самоходными каретками и стационарными подъемником и снижателем.

Линия адресной подачи арматурных изделий может быть скомпонована горизонтальными участками, располагающимися на первом и втором этажах (уровнях) производственного цеха. Конструкции подъемника и снижателя могут применяться для соединения первого и второго уровня производственного цеха через технологические проемы в плите перекрытия цеха.

Конструкция линии адресной подачи арматурных изделий может предусматривать, например, девять технологических постов. Часть постов, например, 5 шт., могут располагаться на втором этаже производственного цеха и составлять участок комплектации арматурных изделий по кареткам в соответствии со спецификацией формуемого изделия. Остальные посты могут располагаться на первом уровне производственного цеха и составлять участок укладки арматурных изделий в формы (паллеты).

Различие в количестве постов на участках укладки и комплектации арматурных изделий позволяет иметь операционный задел.

Горизонтальное и вертикальное перемещение по постам может производиться оператором, либо в автоматическом режиме с помощью сервера с программным обеспечением.

Межуровневая линия адресной подачи комплектующих может представлять собой конвейер подачи корзин с транспортерами, стационарными подъемником-снижателем и манипулятором выгрузки корзин на самоходные платформы. Выгрузка подготовленных комплектующих может производиться оператором вручную.

В конструкции линии адресной подачи комплектующих может быть предусмотрено два технологических участка (на примере использования в качестве комплектующих – утеплителя, аналогично может использоваться и для других видов комплектующих):

- Участок комплектации утеплителя. Этот участок может быть расположен на втором уровне производственного цеха. На участке производится загрузка корзин плитным утеплителем в соответствии со спецификацией на плоское железобетонное изделие (стеновую панель).

- Участок укладки утеплителя в бортоснастку. Этот участок может быть расположен на первом уровне производственного цеха и включать технологические посты 26, 27 КТЛ 1. Укладка утеплителя может производиться оператором, который находится на самоходной платформе, либо иным образом, в том числе в автоматическом режиме с использованием сервера.

Участки комплектации и укладки могут быть связаны конвейером подачи корзин и подъемником-снижателем, передающим корзины между первым и вторым уровнем производственного цеха.

Снятие пустых корзин и загрузка заполненных утеплителем корзин может производиться специальным манипулятором, который устанавливается между технологическим постами 26 и 27 вдоль продольной оси паллет, либо иным образом.

Линия подачи утеплителя должна эксплуатироваться в автоматическом режиме. Управление элементами линии должно осуществляться с центрального пульта управления, связанного с сервером.

Другие межуровневые линии адресной подачи также должны эксплуатироваться в автоматическом режиме. Управление такими линиями также должно осуществляться с центрального пульта управления, связанного с сервером.

Линия адресной подачи бетона из бетонного смесительного узла 5 представляет собой систему из опорных конструкций, к которым крепятся ходовые пути для перемещения бетоновозной вагонетки. Линия может состоять из трех, либо иного количества независимых трасс, соединяющих бетонный смесительный узел 5 с постами бетонирования КТЛ 1, КТЛ 2 и КТЛ 3. Бетоновозная вагонетка может представлять собой несущую раму, на которой шарнирно закреплены приводные тележки (управляемые автоматически, в том числе с помощью сервера) и емкость для бетонной смеси.

Далее описан пример осуществления способа производства крупногабаритных готовых модулей, которые в последующем используются для строительства здания. При этом далее будет описан пример производства крупногабаритных модулей, образующих, например, готовую квартиру. Однако следует понимать, что аналогичная последовательность применяется и для производства крупногабаритных готовых модулей, образующих квартиры любой заданной проектной документацией площади, образующих помещения общего пользования, образующих нежилые помещения и т.п.

При производстве крупногабаритных объемных модулей используют сервер управления производства, который имеет базу данных и устройство контроля и управления технологическим процессом. Сервер с устройством контроля и управления осуществляет управление технологическим процессом и контроль всех операций на каждой стадии производства, синхронизируя весь цикл производства крупногабаритных модулей от начала производства и до конца. Сервер с устройством контроля и управления объединяет все технологические линии цеха, манипуляторы и все оборудование, обеспечивая управление и контроль всех операций на каждом посту, синхронизируя весь производственный процесс, исключая какие-либо простои и задержки производства на каждом посту каждой технологической линии. База данных сервера хранит информацию о полном технологическом цикле производства крупногабаритных готовых модулей, при этом такая база данных может включать информацию о проектной документации, необходимой для строительства здания из крупногабаритных готовых модулей, информацию о комплектующих изделиях, необходимых для изготовления крупногабаритных готовых модулей, информацию о последовательности и сроках изготовления соответствующих крупногабаритных готовых модулей, информацию о поставщиках комплектующих изделий и так далее. Устройство контроля и управления технологическим процессом выполнено с возможностью запуска технологического процесса производства крупногабаритных готовых модулей, контроля наличия комплектующих изделий на складах хранения цеха, возможности автоматического заказа и контроля поставки комплектующих изделий, контроля процесса и сроков изготовления на каждой КТЛ, контроля перемещения изготавливаемых крупногабаритных готовых модулей между соответствующими КТЛ, а также с возможностью автоматического контроля срока изготовления крупногабаритных готовых модулей для строительства здания. Благодаря серверу и устройству контроля и управления обеспечивается возможность в автоматическом режиме осуществить пуск производственно процесса с учетом технической документации, и весь процесс производства на всех технологический линиях за счет полной синхронизации будет осуществляться в автоматическом режиме до полного изготовления всех крупногабаритных готовых модулей.

При реализации предложенного способа на КТЛ 1 с использованием сервера и устройства контроля и управления в автоматическом режиме осуществляют изготовление плоских изделий, образующих стеновые панели крупногабаритных модулей. На КТЛ 1 происходит карусельное движение паллет, с использованием каждой из которых в автоматическом режиме осуществляют производство плоских изделий разных размеров с учетом габаритов крупногабаритных модулей и их назначения.

В начале пути КТЛ 1 на посту 10 автоматически осуществляют чистку и смазку паллет (последовательно друг за другом) в строго заданное время, которое контролируется сервером с устройством контроля и управления.

Далее по пути следования КТЛ 1 паллеты последовательно друг за другом перемещают на пост 11, где с помощью роботов и манипуляторов осуществляют автоматическую установку магнитной опалубки на каждую паллету в соответствии с параметрами плоских изделий, которые заложены в проектную документацию, хранящуюся на сервере. На посту 11 с помощью автоматизированного опалубочного оборудования магнитная опалубка снимается с транспортера магнитной опалубки, подается на очищенную и смазанную паллету и автоматически устанавливается в проектное положение согласно изготавливаемому плоскому изделию в конкретный момент времени, который согласован со всем производственным процессом, соответствующим конкретному проекту строительства здания.

Далее по пути следования КТЛ 1 на посту 12 при необходимости в автоматическом режиме в соответствии с проектной документацией, осуществляют установку доборных элементов опалубки, платиков и нишеобразователей. Данный пост используется в случае, если конкретное плоское изделие предусматривает в своем составе наличие, например, оконных проемов, дверных проемов и т.п.

Далее паллеты перемещают на посты 13, 14, где со второго уровня в автоматическом режиме с помощью линии межуровневой адресной подачи арматурных изделий подают на посты 13, 14 КТЛ 1 арматурные изделия, укладывают и устанавливают их в опалубку каждой паллеты. Арматурные сетки изготавливаются на участке 110 сварки и хранения арматурных сеток и могут подаваться со второго уровня (этажа) цеха через технологические отверстия (проемы) в перекрытии, либо иным образом. Арматурные сетки могут подаваться при помощи съемных грузозахватных приспособлений, подвешиваемым к кран-балке. При этом процесс подачи арматурных изделий полностью автоматизирован и синхронизирован с проектной документацией, в автоматическом режиме осуществляется изготовление на втором уровне и подача на первый уровень арматурных изделий тех размеров и параметров, которые соответствуют конкретному типу изготавливаемого крупногабаритного модуля.

Далее паллеты перемещают на посты 15, 16, где осуществляют установку закладных изделий (при необходимости).

Далее паллеты через пост 17 перемещают на посты 18 – 21, где осуществляют автоматизированную и полуавтоматизированную установку арматурных и закладных изделий, осуществляют их связь друг с другом. Арматурные и закладные изделия подают на посты 18 – 21 при помощи кареток, входящих в состав межуровневой линии адресной подачи арматурных изделий, управляемой устройством управления и контроля с учетом хранящейся на сервере информации. Каретки комплектуются необходимыми для изготовления конкретного железобетонного изделия арматурными и закладными изделиями. Арматурные изделия изготавливаются на участках 109, 111 сварки и хранения плоских и пространственных арматурных каркасов, а также на участке 112 полуавтоматической подготовки арматурных изделий.

С поста 19 паллета может передаваться на пост 20 или на пост 26 в зависимости от типа и конструктивного исполнения производимого изделия (однослойное, двух- или трехслойное). Данный процесс передачи контролируется устройством контроля и управления с учетом информации, хранящейся на сервере, при этом весь процесс передачи происходит в автоматическом режиме.

Далее паллеты перемещают на посты 22, 23, где в автоматическом режиме осуществляют обвязку арматурных и закладных изделий с использованием специальных приспособлений, предназначенных для данной операции.

Далее паллеты перемещают на пост 24, где проводят технический контроль опалубки с расположенными в ней арматурными изделиями и закладными. Технический контроль могут производить либо в автоматическом режиме с использованием различных специальных датчиков, устройств, приспособлений, определяющих тот или иной параметр, либо в ручном режиме операторами технологического процесса в строго отведенное для этого время, исключая простой производственного процесса.

Далее паллеты перемещают на пост 25, где с помощью линии адресной подачи бетона из бетонного смесительного узла 5 подают в опалубки с арматурными изделиями и закладными бетонную смесь в строго заданном объеме для конкретного плоского изделия, который контролируется устройством контроля и управления. Осуществляют бетонирование первого (нижнего) слоя с формированием плоского изделия. Укладка бетонной смеси в опалубку может осуществляться при помощи бетонораздатчика. Бетонная смесь в бетонораздатчик может подаваться из бетонного смесительного узла 5 по линии адресной подачи бетона, либо иным образом, но в соответствии с проектной документацией.

При необходимости, если плоские изделия выполняют из нескольких слоев, то паллеты далее перемещают на посты 26, 27, где с помощью межуровневой линии адресной подачи комплектующих со второго уровня в автоматическом режиме осуществляют подачу минплиты и осуществляют установку минплит на первый слой бетонной смеси. Минплита подается к постам при помощи транспортеров, входящих в состав адресной линии подачи комплектующих (утеплителя), которая контролируется и управляется устройством контроля и управления в соответствии с документацией, хранящейся на сервере.

Далее паллеты перемещают на посты 28, 29, где с помощью межуровневой адресной подачи комплектующих со второго уровня в автоматическом режиме подают, например, электрооборудование и осуществляют установку инженерии, например, электроканалы, подрозетники и т.п.

В случае если плоские изделия должны быть выполнены из нескольких слоев бетонной смеси в соответствии с проектной документацией, то паллеты перемещают на пост 30, где со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий в автоматическом режиме подают на пост 30 арматурные изделия (сетки) верхнего уровня (слоя), которые соответствуют конкретному типу и размеру плоского изделия, укладывают и устанавливают их в опалубку каждой паллеты. Арматурные сетки изготавливаются на участке 110 сварки и хранения арматурных сеток и могут подаваться со второго уровня (этажа) цеха через технологические отверстия (проемы) в перекрытии, либо иным образом. Арматурные сетки могут подаваться при помощи съемных грузозахватных приспособлений, подвешиваемым к кран-балке, которые управляются и контролируются устройством контроля и управления.

После поста 30 паллеты перемещают на пост 31, где в автоматическом режиме с использованием специальным приспособлений осуществляют обвязку арматурных изделий второго уровня и закладных изделий.

Далее паллеты перемещают на пост 32, где проводят технический контроль опалубки с расположенными в ней арматурными изделиями и закладными всех уровней (при изготовлении многослойных плоских изделий). Технический контроль могут производить либо в автоматическом режиме с использованием различных специальных датчиков, устройств, приспособлений, определяющих тот или иной параметр, либо в ручном режиме операторами технологического процесса в строго отведенное для этого время, исключая простой производственного процесса.

Далее паллеты перемещают на посты 33, 34, где по результатам технического контроля осуществляют устранение замечаний в случае их появления.

Далее, в случае изготовления плоских изделий многослойными, паллеты перемещают на посты 35 – 38, где осуществляют бетонирование верхнего слоя. Укладка бетонной смеси в опалубку может осуществляться при помощи бетонораздатчика линии адресной подачи бетона в автоматическом режиме. Бетонная смесь в бетонораздатчик может подаваться из бетонного смесительного узла 5 по линии адресной подачи бетона, либо иным образом. Подачу бетонной смеси осуществляют в строго заданном объеме для конкретного плоского изделия, который контролируется устройством контроля и управления в соответствии с проектной документацией.

Далее паллеты перемещают на посты 39, 40, где с помощью, например, виброрейки в автоматическом режиме осуществляют выравнивание бетонных поверхностей плоских изделий.

Далее паллеты с плоскими изделиями перемещают на посты 41, 42, где паллеты в автоматическом режиме подают в термокамеру (печь). На данных постах плоские изделия передают на подъемник-снижатель, который подает паллеты в многоуровневые ячейки камер (шкафов, печи) тепло-влажностной обработки. В таких ячейках сначала осуществляют предварительную термообработку (сушку) плоских изделий в период от 15 до 90 минут при температуре от 40 до 60°С и влажности от 40 до 50%, в зависимости от размера изделия, от количества его слоев, которые контролируются устройством контроля и управления в автоматическом режиме. Чем меньше изделие и меньше слоев бетонной смеси, тем меньше время его предварительной термообработки (например, 15 минут при температуре 60°С и влажности 40%), и чем больше изделие и больше слоев бетонной смеси, тем больше время его термообработки (например, 90 минут при температуре 40°С и влажности 50%).

Далее из этих ячеек паллеты перемещают на посты 45 – 48 обработки бетонной поверхности плоских изделий, где в автоматическом режиме осуществляют шлифовку плоских поверхностей, придавая им ровную поверхность. Обработка поверхности бетона может выполняться, например, лопастным заглаживателем, либо при помощи иного оборудования.

Далее паллеты с плоскими изделиями возвращают в ячейки термокамеры, где в автоматическом режиме осуществляют окончательную термообработку плоских изделий в период от 8 до 12 часов при температуре от 40 до 60°С и влажности от 40 до 50%. Чем меньше изделие и меньше слоев бетонной смеси, тем меньше время его окончательной термообработки (например, 8 часов при температуре 60°С и влажности 40%), и чем больше изделие и больше слоев бетонной смеси, тем больше время его окончательной термообработки (например, 12 часов при температуре 40°С и влажности 50%).

Далее паллеты с помощью транзитных постов 43, 44, где осуществляется автоматический съем паллет с подъемника-снижателя, перемещают на посты 49, 50, где в автоматическом режиме осуществляют подготовку к распалубке готовых плоских изделий.

Далее паллеты перемещают на посты 51, 52, где в автоматическом режиме осуществляют распалубку готовых плоских изделий.

Далее в конце пути КТЛ 1 паллеты через пост 8 перемещают на пост 7, где в автоматическом режиме осуществляют съем готовых плоских изделий. После съема плоских изделий паллеты в автоматическом режиме перемещают в начало пути КТЛ 1, где описанный цикл повторяется.

Для возможности съема готовых плоских изделий с паллеты и проезда паллеты на пост 7, пост 8 оборудован кантователем с опорной балкой с возможностью проезда паллеты. При помощи поперечно-передвижной установки паллета с поста 52 или 51 передается на пост 8 для снятия готового железобетонного плоского изделия (стеновой панели) и освобождения паллеты, после чего возвращается на пост 52 или 51. После установки паллеты с изделием на кантователь производится подъём паллеты на угол, например, 750, и строповка изделия к траверсе, подвешенной к кран-балке. При помощи кран-балки, например, грузоподъемностью 20 тонн с подвешенными съемными грузозахватными приспособлениями (стропы, траверсы) готовое изделие передается на эстакаду. Эстакада после заполнения комплектом готовых изделий (стеновых панелей) на крупногабаритный модуль конкретного типа с помощью вывозной вагонетки в автоматическом режиме перемещается к КТЛ 2. После съема готового плоского изделия с паллеты кантователь опускает паллету обратно в горизонтальное положение. Далее паллета передается на пост 9.

На пост 7 паллета может перемещаться с поста 8 по роликоопорам (система «круглый рельс») с приводом паллеты в движение фрикционными колесами, закрепленному к основанию, либо иным образом, но под контролей устройством контроля и управления. Для возможности съема готовых изделий с паллеты пост оборудован кантователем с опорной балкой. После установки паллеты с изделием (готовой стеновой панелью или панелями) на кантователь производится подъём паллеты на угол, например, 750, и строповка с помощью съемных грузозахватных приспособлений (строп и траверсы), используемых совместно с кран-балкой. При помощи съемных грузозахватных приспособлений совместно с кран-балкой, например, грузоподъемностью 20 тонн, готовое изделие поднимается и передается на вывозную вагонетку, работающую в зоне 104 передачи готовых изделий (стеновых панелей) с местами временного хранения на технологическую линию циркуляции формовочных паллет большого размера (КТЛ 2). После съема готового изделия с паллеты, кантователь опускает паллету обратно в горизонтальное положение и транзитом через пост 8 паллета может передаваться на пост 9, для этого на посту 8 кантователь с возможностью проезда паллеты приводится в пропускное положение.

После изготовления комплекта плоских изделий для крупногабаритных модулей, их перемещают на КТЛ 2, где в процессе перемещения паллет от поста к посту осуществляют сборку крупногабаритных модулей в автоматическом режиме.

В начале пути КТЛ 2 на посту 55 осуществляют автоматическую чистку и смазку паллет, которая управляется устройством контроля и управления. Далее по пути следования паллет на КТЛ 2 с помощью манипуляторов, управляемых автоматически с использованием сервера и устройства контроля и управления, на постах 56, 57 осуществляют установку на паллеты магнитной опалубки согласно проектной документации.

Далее на постах 58, 59, 60 со второго уровня с участков 109, 110, 112 и 113 с помощью межуровневой линии адресной подачи арматурных изделий и комплектующих через технологические проемы в перекрытии в опалубку автоматически осуществляют подачу плоских арматурных изделий и минплиты. Осуществляют установку арматурных изделий и минплиты в автоматическом режиме согласно проектной документации.

Далее на постах 61, 62, 63 в опалубку с помощью, например, манипуляторов, кран-балок со съемными грузозахватными приспособлениями из зоны 104 подают комплект готовых плоских изделий, где их устанавливают в вертикальном положении в строго заданных местах. Осуществляют сборку плоских железобетонных готовых изделий (стеновых панелей), лестничных маршей с площадками в объемную конструкцию.

На постах 64, 65, 66 осуществляют установку арматурных изделий, доборных элементов опалубки и минплиты, подаваемых в автоматическом режиме со второго уровня с помощью межуровневой линии адресной подачи арматурных изделий.

Далее на постах 67, 68, 69 в автоматическом режиме осуществляют установку инженерных коммуникаций, подаваемых также со второго уровня с помощью межуровневой линии адресной подачи комплектующих.

Далее на постах 72, 73 в автоматическом режиме осуществляют установку арматурных сеток плиты основания заданного размера в соответствии с конкретным крупногабаритным модулем. Осуществляют обвязку арматурных изделий с выпусками плоских готовых изделий с помощью специальным устройств и приспособлений, которые управляются устройством контроля и управления.

Далее на постах 74, 75 осуществляют бетонирование плиты основания крупногабаритного модуля, причем бетонную смесь подают с помощью линии адресной подачи бетона из бетонного смесительного узла 5 в строго заданном объеме в соответствии с проектной документацией.

Далее паллеты перемещают на посты 76 – 89, где в процессе их последовательного перемещения от поста 76 к посту 89 осуществляют технологический прогрев плиты основания крупногабаритного модуля с помощью специальных обогревательных систем и устройств при необходимой температуре, которая контролируется устройством контроля и управления.

После прогрева плиты основания на посту 90 осуществляют технический контроль собранного крупногабаритного модуля с использованием специальных датчиков и оборудования, информация о чем передается на сервер.

Далее паллеты с собранными крупногабаритными модулями поступают на транзитный пост 92, откуда они в автоматическом режиме подаются на КТЛ 3. При этом паллеты после прохождения КТЛ 3 с поста 103 перемещают через пост 91 на пост 93, где паллеты опускают в тоннель (канал) возврата паллет и перемещают их в начало пути КТЛ 2. При этом на посту 94 паллеты понимаются из тоннеля, перемещаются на пост 55 и далее цикл сбора крупногабаритных модулей повторяется для сборки следующих крупногабаритных модулей нужного типа.

На КТЛ 3 на паллетах осуществляют перемещение в автоматическом режиме от поста к посту собранных крупногабаритных модулей и осуществляют их дооснащение. При этом на посту 95 в автоматическом режиме в соответствии с проектной документацией осуществляют дооснащение крупногабаритных модулей готовыми сантехническими кабинами, на постах 96, 97 осуществляют дооснащение крупногабаритных модулей готовыми перегородками, на посту 98 осуществляют дооснащение крупногабаритных модулей элементами фасадных систем, на посту 99 осуществляют дооснащение крупногабаритных модулей готовыми элементами фасада. Весь процесс дооснащения контролируется устройством контроля и управления в соответствии с проектной документацией, хранящейся на сервере. Подача элементов дооснащения осуществляется в автоматическом режиме с помощью межуровневой линии адресной подачи элементов дооснащения. При этом готовые сантехнические кабины могут подаваться со второго уровня (с зоны 122 временного хранения) через технологические отверстия в перекрытии при помощи, например, кран-балки со съемными грузозахватными приспособлениями, либо иным образом, но под контролем устройства контроля и управления. Готовые перегородки могут подаваться со второго уровня (с зоны 122 временного хранения) через технологические отверстия в перекрытии при помощи, например, кран-балки со съемными грузозахватными приспособлениями, либо иным образом, но под контролем устройства контроля и управления. Готовые фасадные элементы могут подаваться со второго этажа (с участка 119) через технологические отверстия в перекрытии при помощи, например, кран-балки со съемными грузозахватными приспособлениями, либо иным образом, но под контролем устройства контроля и управления.

Далее паллеты с дооснащенными крупногабаритными модулями перемещают на посты 100, 101, 102 на которых, например, при помощи кран-балки, например, грузоподъемностью 100 тонн, со съемными грузозахватными приспособлениями, либо иным образом, в автоматическом режиме осуществляют съем крупногабаритных модулей с паллет и передачу крупногабаритных модулей на КТЛ 4.

Далее паллеты перемещают на пост 103, откуда они перемещаются на пост 91 КТЛ 2. Далее на КТЛ 3 цикл дооснащения для конкретных крупногабаритных модулей конкретного типа повторяется в соответствии с конструкторской документацией.

На КТЛ 4 на паллетах в автоматическом режиме осуществляют окончательное формирование крупногабаритных готовых модулей, то есть осуществляют окончательную отделку, включающую внутреннюю и наружную отделку, установку инженерных коммуникаций, формирование шумо и тепло изоляции и так далее в соответствии с конструкторской документацией для каждого типа крупногабаритного модуля.

Паллеты перемещают последовательно от поста к посту при контроле устройством контроля и управления. При этом со второго уровня через технологические проемы, расположенные в зоне соответствующего поста, с помощью межуровневой линии адресной подачи комплектующих с линии подготовки комплектующих в автоматическом режиме осуществляют адресную подачу комплектующих, с помощью которых осуществляют окончательную отделку крупногабаритных модулей, которая контролируется устройством контроля и управления. В конце пути КТЛ 4 готовые собранные крупногабаритные модули в автоматическом режиме с использованием специальных упаковочных систем и приспособлений упаковывают в пленку и осуществляют съем крупногабаритных готовых модулей с паллет. Паллеты перемещают в начало пути КТЛ 4, а крупногабаритные готовые модули через зону 107 в автоматическом режиме перемещают на склад 6 крупногабаритных готовых модулей в строго заданное место, которое контролируется устройством контроля и управления с учетом возможного забора конкретного модуля для его дальнейшего перемещения на строительную площадку через зону 108.

Зона 107 передачи полностью готовых крупногабаритных модулей с КТЛ 4 на склад 6 готовой продукции может быть оборудована передаточными тележками, с помощью которых крупногабаритные готовые модули могут передаваться на передвижную платформу склада 6 готовой продукции, либо непосредственно в зону 108 выгрузки согласно информации, имеющейся в сервере для строительства здания. Передвижная платформа склада 6 готовой продукции может транспортировать модули в места их временного хранения в пределах склада 6 с учетом оптимального их забора для последующего перемещения на строительную площадку, которое контролируется и управляется устройством контроля и управления с учетом проектной конструкторской документацией строящегося здания.

Далее с учетом проектной конструкторской документацией в определенной строго заданной последовательности все крупногабаритные готовые модули перемещают на строительную площадку, где из них осуществляют возведение здания. При этом перемещение готовых крупногабаритных модулей контролируется устройством контроля и управления, оптимизируя в автоматическом режиме процесс складирования, компоновки на складе 6 готовых крупногабаритных модулей и их забора из зоны 108, не останавливая процесс производства и складирования крупногабаритных готовых модулей.

Благодаря реализации предложенного способа, с использованием сервера управления производства, устройства контроля и управления технологическим процессом, которые связаны со всеми линиями подготовки арматурных изделий, комплектующих и элементов дооснащения, с линиями межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, с линией адресной подачи бетона из бетонного смесительного узла, а также со всеми КТЛ, со всеми промышленными роботами, манипуляторами и другой роботизированной техникой, используемой в процессе производства крупногабаритных готовых модулей, осуществляется полностью автоматизированный процесс производства готовых крупногабаритных модулей всех типов в соответствии с конструкторской документацией и в строго отведенное для строительства конкретного здания время. При этом производство осуществляется точно в установленный срок, исключая какие-либо задержки и простои, с высококачественной внутренней и внешней отделкой крупногабаритных модулей со строгим соответствием проектной документацией, в том числе с учетом конкретных пожеланий потребителей. Весь автоматизированный процесс позволяет контролировать все поставки комплектующих изделий, их наличие на линиях (складах) производства и хранения в цехе, сроки изготовления комплектующих, что исключает простои в цехе и позволяет в самые короткие сроки произвести изготовление готовых крупногабаритных модулей и соответственно в самые коротки сроки построить здание любого типа и назначения (многоэтажные или малоэтажные жилые дома, общественные здания и сооружения, в том числе больницы, детские сады, школы, санатории, офисные здания и т.п.), любой конфигурации, любого планировочного решения, любой площади в зависимости от необходимости, потребности и проектной документации, хранящейся на сервере.

Предложенный способ использует имитационную модель производства крупногабаритных готовых модулей, что позволяет произвести полностью готовый крупногабаритный модуль в течение 48 минут (с учетом заранее изготовленных плоских изделий), а за год предложенный способ позволяет произвести 450000 квадратных метров готовых площадей (и более).

Изобретение относится к области строительства, в частности к модульному объемно-блочному строительству, и может быть использовано при проектировании заводов, мобильных предприятий и производств, осуществляющих выпуск готовой продукции в виде крупногабаритных модулей высокой заводской готовности, которые впоследствии могут быть использованы для возведения зданий и сооружений любого назначения (например, жилого, общественного, административного, образовательного и иного назначения) и этажности (малоэтажных и многоэтажных зданий и сооружений). Способ производства крупногабаритных готовых модулей для строительства здания заключается в том, что в цехе домостроительного комбината, имеющего по меньшей мере два уровня, с помощью расположенных в нем сервера управления производства, линий подготовки арматурных изделий, комплектующих и элементов дооснащения, линий межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линии адресной подачи бетона из бетонного смесительного узла, конвейерных технологических линий (КТЛ), имеющих роботизированные манипуляторы и использующих карусельную технологию циркуляции формовочных паллет с автоматизированной системой управления, склада крупногабаритных готовых модулей, изготавливают крупногабаритные готовые модули жилых помещений, помещений общего пользования и/или нежилых помещений. На первом уровне используют КТЛ для изготовления плоских изделий (КТЛ 1), КТЛ для сборки крупногабаритных модулей (КТЛ 2), КТЛ для дооснащения собранных крупногабаритных модулей (КТЛ 3), КТЛ формирования крупногабаритных готовых модулей с окончательной отделкой (КТЛ 4), указанную линию адресной подачи бетона. На втором уровне используют линии подготовки арматурных изделий, комплектующих и элементов дооснащения. В начале пути КТЛ 1 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 1 осуществляют установку опалубки на каждую паллету. Со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 1 арматурные изделия и укладывают их в опалубку каждой паллеты. С помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями по меньшей мере один слой бетонной смеси и формируют плоские изделия. Подают паллеты с плоскими изделиями в термокамеру, где осуществляют предварительную термообработку плоских изделий, после предварительной термообработки из термокамеры паллеты с плоскими изделиями направляют на шлифовку плоских поверхностей плоских изделий. После шлифовки возвращают паллеты с плоскими изделиями в термокамеру, где осуществляют окончательную термообработку плоских изделий. В конце пути КТЛ 1 осуществляют съем готовых плоских изделий из паллет и перемещают паллеты в начало пути КТЛ 1. На КТЛ 2 осуществляют сборку крупногабаритных модулей. В начале пути КТЛ 2 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 2 осуществляют установку опалубки на каждую паллету, с помощью манипуляторов осуществляют установку готовых плоских изделий в опалубку каждой паллеты. Со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 2 арматурные изделия и укладывают их в опалубку каждой паллеты. С помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями и установленными вертикально готовыми плоскими изделиями бетонную смесь и формируют плиту основания. Перемещают паллеты с собранными крупногабаритными модулями в конец пути КТЛ 2, при этом при перемещении осуществляют прогрев плит основания каждого крупногабаритного модуля. В конце пути КТЛ 2 осуществляют съем крупногабаритных модулей из паллет, перемещают их на КТЛ 3, а паллеты перемещают в начало пути КТЛ 2. На КТЛ 3 на паллетах осуществляют дооснащение собранных крупногабаритных модулей путем перемещения с помощью линии межуровневой адресной подачи элементов дооснащения с линии подготовки элементов дооснащения в крупногабаритные модули готовых сантехнических кабин и/или готовых перегородок, и/или элементами фасадных систем, и/или готовых элементов фасада. Перемещают крупногабаритные модули с КТЛ 3 на КТЛ 4, где на паллетах формируют крупногабаритные готовые модули путем адресной подачи комплектующих с линии подготовки комплектующих с помощью линии межуровневой адресной подачи комплектующих в крупногабаритные модули и осуществления окончательной отделки, включающей внутреннюю и наружную отделку, установку инженерных коммуникаций, формирование шумо- и теплоизоляции. В конце пути КТЛ 4 осуществляют съем крупногабаритных готовых модулей с паллет, паллеты перемещают в начало пути КТЛ 4, а крупногабаритные готовые модули перемещают на склад крупногабаритных готовых модулей. Сервер управления производства имеет устройство контроля и управления технологическим процессом и связан с линиями подготовки арматурных изделий, комплектующих и элементов дооснащения, линиями межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линией адресной подачи бетона из бетонного смесительного узла, а также всеми КТЛ. При этом сервер управления производства имеет базу данных, хранящую информацию о полном технологическом цикле производства крупногабаритных готовых модулей. Технический результат состоит в обеспечении возможности создания различных типов крупногабаритных готовых модулей высокого качества и в точно установленный срок для последующего строительства здания любого назначения со скоростью возведения в сроки, значительно сниженные при строительстве известными способами с максимальной заводской готовностью. 6 з.п. ф-лы, 6 ил.

1. Способ производства крупногабаритных готовых модулей для строительства здания, характеризующийся тем, что в цехе домостроительного комбината, имеющего по меньшей мере два уровня, с помощью расположенных в нем сервера управления производства, линий подготовки арматурных изделий, комплектующих и элементов дооснащения, линий межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линии адресной подачи бетона из бетонного смесительного узла, конвейерных технологических линий (КТЛ), имеющих роботизированные манипуляторы и использующих карусельную технологию циркуляции формовочных паллет с автоматизированной системой управления, склада крупногабаритных готовых модулей, изготавливают крупногабаритные готовые модули жилых помещений, помещений общего пользования и/или нежилых помещений, причем на первом уровне используют КТЛ для изготовления плоских изделий (КТЛ 1), КТЛ для сборки крупногабаритных модулей (КТЛ 2), КТЛ для дооснащения собранных крупногабаритных модулей (КТЛ 3), КТЛ формирования крупногабаритных готовых модулей с окончательной отделкой (КТЛ 4), указанную линию адресной подачи бетона, а на втором уровне используют линии подготовки арматурных изделий, комплектующих и элементов дооснащения, при этом в начале пути КТЛ 1 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 1 осуществляют установку опалубки на каждую паллету, со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 1 арматурные изделия и укладывают их в опалубку каждой паллеты, с помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями по меньшей мере один слой бетонной смеси и формируют плоские изделия, подают паллеты с плоскими изделиями в термокамеру, где осуществляют предварительную термообработку плоских изделий, после предварительной термообработки из термокамеры паллеты с плоскими изделиями направляют на шлифовку плоских поверхностей плоских изделий, а после шлифовки возвращают паллеты с плоскими изделиями в термокамеру, где осуществляют окончательную термообработку плоских изделий, а далее в конце пути КТЛ 1 осуществляют съем готовых плоских изделий из паллет и перемещают паллеты в начало пути КТЛ 1, на КТЛ 2 осуществляют сборку крупногабаритных модулей, где в начале пути КТЛ 2 осуществляют смазку паллет, далее по пути следования паллет на КТЛ 2 осуществляют установку опалубки на каждую паллету, с помощью манипуляторов осуществляют установку готовых плоских изделий в опалубку каждой паллеты, со второго уровня с помощью линии межуровневой адресной подачи арматурных изделий подают на КТЛ 2 арматурные изделия и укладывают их в опалубку каждой паллеты, с помощью линии адресной подачи бетона из бетонного смесительного узла подают в опалубки с арматурными изделиями и установленными вертикально готовыми плоскими изделиями бетонную смесь и формируют плиту основания, перемещают паллеты с собранными крупногабаритными модулями в конец пути КТЛ 2, при этом при перемещении осуществляют прогрев плит основания каждого крупногабаритного модуля, а далее в конце пути КТЛ 2 осуществляют съем крупногабаритных модулей из паллет, перемещают их на КТЛ 3, а паллеты перемещают в начало пути КТЛ 2, на КТЛ 3 на паллетах осуществляют дооснащение собранных крупногабаритных модулей путем перемещения с помощью линии межуровневой адресной подачи элементов дооснащения с линии подготовки элементов дооснащения в крупногабаритные модули готовых сантехнических кабин и/или готовых перегородок, и/или элементами фасадных систем, и/или готовых элементов фасада, перемещают крупногабаритные модули с КТЛ 3 на КТЛ 4, где на паллетах формируют крупногабаритные готовые модули путем адресной подачи комплектующих с линии подготовки комплектующих с помощью линии межуровневой адресной подачи комплектующих в крупногабаритные модули и осуществления окончательной отделки, включающей внутреннюю и наружную отделку, установку инженерных коммуникаций, формирование шумо- и теплоизоляции, в конце пути КТЛ 4 осуществляют съем крупногабаритных готовых модулей с паллет, паллеты перемещают в начало пути КТЛ 4, а крупногабаритные готовые модули перемещают на склад крупногабаритных готовых модулей, при этом сервер управления производства имеет устройство контроля и управления технологическим процессом и связан с линиями подготовки арматурных изделий, комплектующих и элементов дооснащения, линиями межуровневой адресной подачи арматурных изделий, комплектующих и элементов дооснащения, линией адресной подачи бетона из бетонного смесительного узла, а также всеми КТЛ, при этом сервер управления производства имеет базу данных, хранящую информацию о полном технологическом цикле производства крупногабаритных готовых модулей.

2. Способ по п.1, в котором перемещение паллет по меньшей мере на части КТЛ осуществляют с помощью системы «круглый рельс», вмонтированной в пол первого уровня цеха домостроительного комбината вдоль соответствующей КТЛ, или с помощью передаточных тележек.

3. Способ по п.1, в котором информация о полном технологическом цикле производства крупногабаритных готовых модулей, хранящаяся в базе данных сервера, включает информацию о проектной документации, необходимой для строительства здания из крупногабаритных готовых модулей, информацию о комплектующих изделиях, необходимых для изготовления крупногабаритных готовых модулей, информацию о последовательности и сроках изготовления соответствующих крупногабаритных готовых модулей, информацию о поставщиках комплектующих изделий, а устройство контроля и управления технологическим процессом выполнено с возможностью запуска технологического процесса производства крупногабаритных готовых модулей, контроля наличия комплектующих изделий и возможности автоматического заказа и контроля поставки комплектующих изделий, контроля процесса и сроков изготовления на каждой КТЛ, контроля перемещения изготавливаемых крупногабаритных готовых модулей между соответствующими КТЛ, а также с возможностью автоматического контроля срока изготовления крупногабаритных готовых модулей для строительства здания.

4. Способ по п.1, в котором адресную подачу арматурных изделий, комплектующих и элементов дооснащения осуществляют через технологические проемы, образованные между уровнями цеха домостроительного комбината в местах расположения соответствующих КТЛ.

5. Способ по п.1, в котором предварительную термообработку плоских изделий осуществляют в период 15-90 минут при температуре от 40 до 60°С и влажности от 40 до 50%, а окончательную термообработку плоских изделий осуществляют в период 8-12 часов при температуре от 40 до 60°С и влажности от 40 до 50%.

6. Способ по п.1, в котором перемещение паллет в начало пути КТЛ 1, и/или КТЛ 2, и/или КТЛ 3, и/или КТЛ 4 осуществляют через тоннель, образованный в полу первого уровня и расположенный параллельно соответствующей КТЛ.

7. Способ по п.1, в котором съем готовых плоских изделий с паллет в конце пути КТЛ 1 осуществляют с помощью кантователя с опорной балкой.

| Способ изготовления крупногабаритного готового объемного модуля и способ строительства здания из крупногабаритных готовых объемных модулей | 2018 |

|

RU2712845C1 |

| ЗАВОД ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2121920C1 |

| КАССЕТНО-КЛИНОВАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2022 |

|

RU2785698C1 |

| Технологическая линия для изготовления железобетонных изделий | 1989 |

|

SU1733242A1 |

| Технологический комплекс для изготовления бетонных и железобетонных изделий | 1991 |

|

SU1838106A3 |

| US 3250835 A1, 10.05.1966. | |||

Авторы

Даты

2025-05-05—Публикация

2024-12-08—Подача