ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к высокопрочному стальному листу, используемому для конструктивных элементов или усиливающих элементов автомобилей или конструкций, которым требуется прочность, и, в частности, к горячештампованному телу с превосходными ударопрочностью и стойкостью к водородному охрупчиванию.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] В последние годы с точки зрения защиты окружающей среды и экономии ресурсов ведутся поиски путей облегчения кузова автомобиля. По этой причине в автомобильных элементах все шире применяется высокопрочный стальной лист. Однако при этом вместе с увеличением прочности стальных листов ухудшается их формуемость, и поэтому у высокопрочных стальных листов формуемость в элементы с усложненными формами является проблематичной.

[0003] Для того, чтобы решить эту проблему, все больше применяется горячая штамповка, при которой стальной лист нагревают до высокой температуры аустенитной области, а затем формуется прессованием. Поскольку при горячей штамповке выполняется прессование с одновременной закалкой в штампе, возможно получить прочность, соответствующую количеству C в стальном листе. Это принимается во внимание как метод, позволяющий как добиться формования материала в автомобильный элемент, так и гарантировать прочность.

[0004] Однако, поскольку в обычных горячештампованных деталях, которые были получены путем закалки под прессом, всю толщину листа формируют твердые структуры (в основном мартенсит), если во время столкновения автомобиля происходит деформация изгиба, то самое большое напряжение будет приложено к изогнутой части детали, будут развиваться трещины, начиная с окрестности поверхностного слоя стального листа, и наконец будет легко вызываться разрушение. Кроме того, поскольку плотность дефектов кристаллической решетки в поверхностном слое стального листа является высокой, существует проблема облегчения проникновения водорода, и стойкость элемента к водородному охрупчиванию становится недостаточной. По этой причине использование горячештампованных деталей, произведенных закалкой в прессе, было ограничено лишь некоторыми местами применения автодеталей.

[0005] Для решения этой проблемы было предложено техническое решение по повышению деформируемости полученных горячим прессованием деталей с тем, чтобы подавить растрескивание. Патентный документ 1 раскрывает придание твердости 400 Hv или более в середине толщины листа горячештампованной детали и формирование мягкого слоя с толщиной от 20 мкм до 200 мкм и твердостью 300 Hv или менее на поверхностном слое для того, чтобы гарантировать предел прочности при растяжении 1300 МПа или более с одновременным подавлением растрескивания во время столкновения автомобиля. Кроме того, патентный документ 1 раскрывает, что вышеупомянутый мягкий слой имеет отпущенную структуру.

[0006] Патентный документ 2 раскрывает управление концентрацией углерода в поверхностном слое высокопрочного автомобильного элемента на уровне 1/5 или менее от концентрации углерода в стали внутреннего слоя с тем, чтобы уменьшить плотность дефектов кристаллической решетки поверхностного слоя и улучшить стойкость к водородному охрупчиванию.

[0007] Патентный документ 3 раскрывает, как сделать структуру стали двухфазной структурой из феррита и мартенсита и поднять долю площади феррита в части поверхностного слоя по сравнению с частью внутреннего слоя, чтобы получить из стального листа горячештампованный элемент, имеющий высокую прочность и превосходные пластичность и изгибаемость.

[0008] Однако в элементах, описанных в патентных документах 1 и 2, создание мягких структур в поверхностном слое листа и создание твердых структур в средней части толщины листа приводит к образованию резкого градиента твердости в направлении по толщине листа. По этой причине при воздействии деформации изгиба возникает проблема, заключающаяся в том, что растрескивание легко происходит вблизи границы между мягкими структурами и твердыми структурами, где возникает этот резкий градиент твердости. Кроме того, в элементе, описанном в патентном документе 3, часть поверхностного слоя по толщине листа состоит из мягких структур, а средняя часть по толщине листа образована двухфазной структурой из твердых структур и мягких структур с тем, чтобы уменьшить резкий градиент твердости в направлении по толщине листа. Однако, поскольку средняя часть по толщине листа представляет собой двухфазную структуру, верхний предел прочности при растяжении становится равным 1300 МПа или около того. По этой причине становится трудно гарантировать прочность при растяжении 1500 МПа или более, которая является желательной для горячештампованных деталей.

СПИСОК ЦИТИРОВАННОЙ ЛИТЕРАТУРЫ

ПАТЕНТНАЯ ЛИТЕРАТУРА

[0009] Патентный документ 1: публикация нерассмотренной заявки на патент Японии № 2015–30890

Патентный документ 2: публикация нерассмотренной заявки на патент Японии № 2006–104546

Патентный документ 3: WO 2015/097882

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

[0010] С учетом технических проблем в предшествующем уровне техники задача изобретения состоит в том, чтобы предложить горячештампованное тело, обладающее превосходными ударопрочностью и стойкостью к водородному охрупчиванию.

РЕШЕНИЕ ПРОБЛЕМЫ

[0011] Авторы изобретения провели углубленное исследование способа решения вышеуказанных технических проблем. Во–первых, для улучшения стойкости к водородному охрупчиванию эффективно уменьшать плотность дефектов кристаллической решетки в поверхностном слое по толщине листа. По этой причине необходимо формировать мягкие структуры в поверхностном слое. С другой стороны, для того, чтобы гарантировать прочность при растяжении 1500 МПа или более, необходимо формировать среднюю часть по толщине листа только из твердых структур. Поэтому авторы изобретения предположили, что, если формировать поверхностный слой по толщине листа из мягких структур, а среднюю часть по толщине листа – из твердых структур, было бы возможно уменьшить резкий градиент твердости в направлении по толщине листа, появляющийся около границы твердых структур и мягких структур, и можно было бы обеспечить прочность при растяжении 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при превосходной изгибаемости. В частности, они вызывали формирование структур (промежуточного слоя), имеющих промежуточную твердость между твердыми структурами и мягкими структурами на границе между ними с тем, чтобы уменьшить градиент твердости в направлении по толщине листа и ослабить концентрацию напряжений во время деформации изгиба. В результате они смогли подавить возникновение растрескивания во время деформации изгиба и смогли гарантировать прочность при растяжении 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при получении превосходной изгибаемости, и тем самым смогли получить горячештампованные тела с превосходными ударопрочностью и стойкостью к водородному охрупчиванию.

[0012] Кроме того, авторы изобретения обнаружили, что путем регулирования добавляемого количества Mn в средней части по толщине листа до относительно высокого значения, более конкретно, от 1,50% до менее чем 3,00%, можно повысить прокаливаемость и уменьшить изменение твердости в штампованном теле, то есть стабильно гарантировать высокую прочность. В результате оказалось возможным гарантировать прочность при растяжении 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при получении горячештампованного тела с превосходной ударопрочностью с точки зрения не только изгибаемости, но и стабильности прочности (вариации твердости).

[0013] Кроме того, авторы изобретения обнаружили, что путем регулирования добавляемого количества Si в средней части по толщине листа до относительно высокого значения, более конкретно более чем 0,50% и менее чем 3,00%, чтобы обеспечить образование структур, способствующих улучшению деформируемости, возможно повысить пластичность. В результате они смогли гарантировать прочность при растяжении 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при получении горячештампованного тела с превосходной ударопрочностью с точки зрения не только изгибаемости, но и пластичности.

[0014] В дополнение, авторы изобретения обнаружили, что путем регулирования добавляемых количеств Mn и Si в средней части по толщине листа до относительно высоких значений, более конкретно соответственно до 1,50% или более и менее чем 3,00% и до более чем 0,50% и менее чем 3,00%, возможно улучшить пластичность и повысить прокаливаемость, чтобы уменьшить вариацию твердости в штампованном теле, то есть стабильно гарантировать высокую прочность. В результате они смогли получить горячештампованное тело, гарантированно имеющее прочность при растяжении 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при превосходной ударопрочности с точки зрения не только изгибаемости, но и стабильности прочности (вариации твердости) и пластичности.

[0015] Настоящее изобретение было создано на основе вышеописанных обнаруженных фактов, и его сущность заключается в следующем:

(1) Горячештампованное тело, содержащее среднюю часть по толщине листа и поверхностный слой, расположенный на обеих сторонах или одной стороне средней части по толщине листа, причем

горячештампованное тело дополнительно содержит промежуточный слой, сформированный между средней частью по толщине листа и каждым поверхностным слоем так, чтобы примыкать к ним,

средняя часть по толщине листа содержит, в мас.%,

C: 0,20% или более и менее чем 0,70%,

Si: менее чем 3,00%,

Mn: 0,20% или более и менее чем 3,00%,

P: 0,10% или менее,

S: 0,10% или менее,

раств. Al: 0,0002% или более и 3,0000% или менее,

N: 0,01% или менее, а

остальное – Fe и неизбежные примеси,

средняя часть по толщине листа имеет твердость 500 Hv или более и 800 Hv или менее,

поверхностный слой имеет изменение твердости ΔH1 в направлении по толщине листа 10 Hv или более и менее чем 200 Hv, и

промежуточный слой имеет изменение твердости ΔH2 в направлении по толщине листа 50 Hv или более и менее чем 200 Hv.

(2) Горячештампованное тело по вышеуказанному пункту (1), в котором содержание Si в средней части по толщине листа составляет 0,50% или менее, а содержание Mn в средней части по толщине листа составляет 0,20% или более и менее чем 1,50%.

(3) Горячештампованное тело по вышеуказанному пункту (1), в котором содержание Si в средней части по толщине листа составляет 0,50% или менее, а содержание Mn в средней части по толщине листа составляет 1,50% или более и менее чем 3,00%.

(4) Горячештампованное тело по вышеуказанному пункту (1), в котором содержание Si в средней части по толщине листа составляет более чем 0,50% и менее чем 3,00%, содержание Mn в средней части по толщине листа составляет 0,20% или более и менее чем 1,50%, и средняя часть по толщине листа содержит, в процентах площади, 1,0% или более и менее чем 5,0% остаточного аустенита.

(5) Горячештампованное тело по вышеуказанному пункту (1), в котором содержание Si в средней части по толщине листа составляет более чем 0,50% и менее чем 3,00%, содержание Mn в средней части по толщине листа составляет 1,50% или более и менее чем 3,00%, и средняя часть по толщине листа содержит, в процентах площади, 1,0% или более и менее чем 5,0% остаточного аустенита.

(6) Горячештампованное тело по любому из вышеуказанных пунктов (1)–(5), в котором средняя часть по толщине листа дополнительно содержит, в мас.%, Ni: 0,01% или более и 3,00% или менее.

(7) Горячештампованное тело по любому из вышеуказанных пунктов (1)–(6), в котором средняя часть по толщине листа дополнительно содержит, в мас.%, один или более из Nb: 0,010% или более и 0,150% или менее, Ti: 0,010% или более и 0,150% или менее, Mo: 0,005% или более и 1,000% или менее, и В: 0,0005% или более и 0,0100% или менее.

(8) Горячештампованное тело по любому из вышеуказанных пунктов (1)–(7), дополнительно содержащее слой металлического покрытия на поверхности каждого поверхностного слоя.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0016] В соответствии с настоящим изобретением возможно реализовать превосходную изгибаемость и обеспечить горячештампованное тело с превосходными ударопрочностью и стойкостью к водородному охрупчиванию. Кроме того, в соответствии с настоящим изобретением путем регулирования добавляемого количества Mn в средней части по толщине листа до относительно высокого значения возможно дополнительно улучшить ударопрочность с точки зрения не только изгибаемости, но и стабильности прочности (вариации твердости). Кроме того, в соответствии с настоящим изобретением путем регулирования добавляемого количества Si в средней части по толщине листа до относительно высокого значения возможно дополнительно улучшить ударопрочность с точки зрения не только изгибаемости, но и пластичности. В дополнение, в соответствии с настоящим изобретением путем регулирования добавляемых количеств Mn и Si в средней части по толщине листа до относительно высоких значений возможно дополнительно улучшить ударопрочность с точки зрения не только изгибаемости, но и стабильности прочности (вариации твердости) и пластичности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

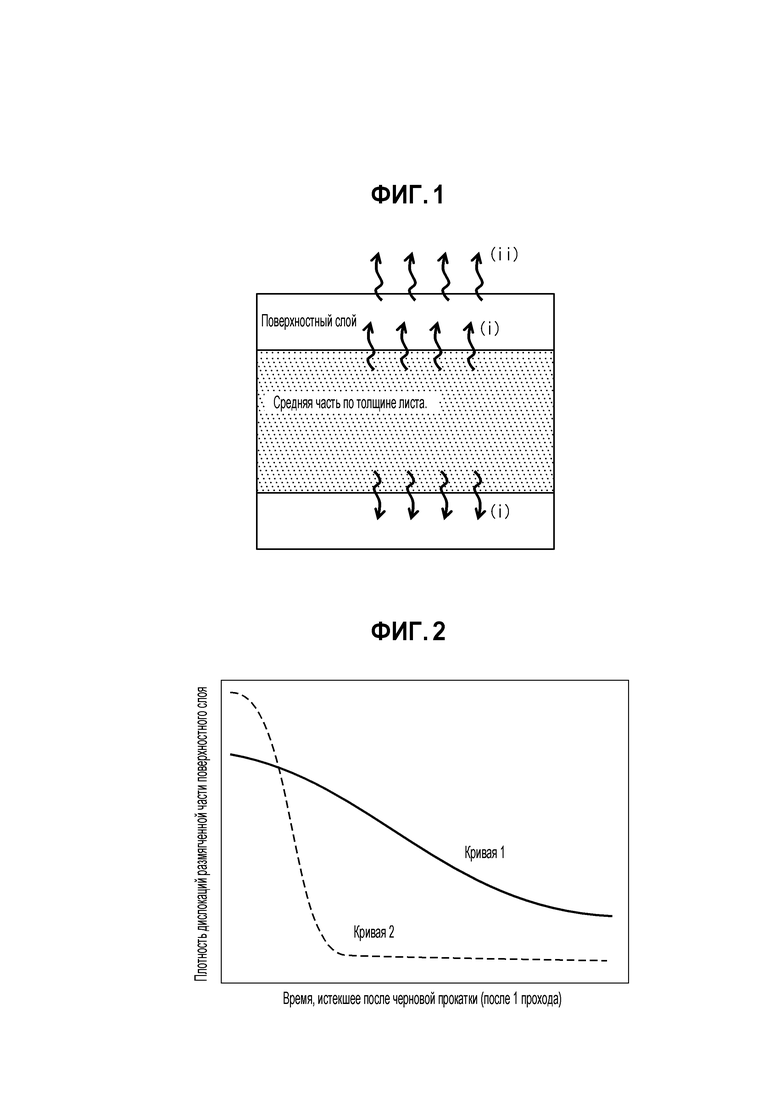

[0017] Фиг. 1 представляет собой схематический вид, объясняющий диффузию атомов C при производстве высокопрочного стального листа по настоящему изобретению.

Фиг. 2 представляет собой график, показывающий изменение плотности дислокаций после прохода черновой прокатки, используемой в способе производства высокопрочного стального листа по настоящему изобретению.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] Далее будет объяснено горячештампованное тело по настоящему изобретению и способ его производства.

[0019] Сначала будут объяснены причины ограничения химических компонентов средней части по толщине листа, образующей горячештампованное тело по настоящему изобретению. Далее %, относящийся к химическому составу, означает массовый %.

«C: 0,20% или более и менее чем 0,70%»

[0020] Углерод (C) является важным элементом для получения твердости 500–800 Hv в средней части по толщине листа. При его содержании менее чем 0,20% трудно гарантировать твердость 500 Hv или более в средней части по толщине листа, поэтому содержание C составляет 0,20% или более. Предпочтительно оно составляет 0,30% или более. С другой стороны, при содержании углерода 0,70% или более твердость средней части по толщине листа превышает 800 Hv и изгибаемость падает, поэтому содержание C составляет менее чем 0,70%. Предпочтительно оно составляет 0,50% или менее.

«Si: менее чем 3,00%»

[0021] Кремний (Si) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться вплоть до 0,50% в качестве верхнего предела с точки зрения улучшения прочности. С другой стороны, если он добавляется в количестве более чем 0,50%, эффект улучшения прочности насыщается, поэтому 0,50% - это верхний предел. Предпочтительно, его содержание составляет 0,30% или менее. Кроме того, Si представляет собой элемент, имеющий эффект повышения пластичности без ухудшения стойкости к водородному охрупчиванию и изгибаемости, проявляющийся в управлении структурами поверхностного слоя. В частности, если во время столкновения автомобиля возникает деформация изгиба, смятие элемента в форме шляпы вызывает локализацию деформации, и сопротивление элемента нагрузке падает. То есть, элемент и предельно допустимая нагрузка влияют не только на прочность элемента, но и на легкость смятия. В состоянии элемента, если пластичность стального листа высока, то область деформации становится более трудно локализуемой. То есть, лист становится трудносминаемым. Следовательно, также и в горячештампованном элементе, хотя пластичность важна, в общем пластичность мартенсита является низкой. С такой точки зрения, путем добавления Si в количестве более чем 0,50% возможно гарантировать долю площади остаточного аустенита 1,0% или более. Для улучшения пластичности Si предпочтительно добавляется в количестве более чем 0,50%. Более предпочтительно, его содержание составляет 1,00% или более. С другой стороны, при его добавлении в количестве 3,00% или более доля площади остаточного аустенита становится равной 5,0% или более, что приводит к ухудшению изгибаемости, поэтому верхний предел составляет менее чем 3,00%. Предпочтительно, его содержание составляет менее чем 2,00%.

«Mn: 0,20% или более и менее чем 3,00%»

[0022] Марганец (Mn) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения. С точки зрения улучшения прочности при добавляемом количестве менее чем 0,20% этот эффект не получается, так что добавляется 0,20% или более. Предпочтительно, его содержание составляет 0,70% или более. С другой стороны, при добавлении 1,50% или более эффект улучшения прочности становится насыщенным, поэтому верхний предел составляет менее чем 1,50%. Кроме того, Mn представляет собой элемент, имеющий эффект повышения прокаливаемости без ухудшения стойкости к водородному охрупчиванию и изгибаемости, проявляющийся в управлении структурами поверхностного слоя. В горячештампованном теле способ контакта со штампом не обязательно является однородным. Например, в частях вертикальной стенки элемента в форме шляпы и т.д. скорость охлаждения легко падает. По этой причине стальной лист иногда формуется с локальными областями с низкой твердостью. Деформация концентрируется в локальной мягкой части во время столкновения и становится причиной растрескивания, поэтому при обеспечении ударопрочности важно, чтобы прокаливаемость была повышенной, а вариация твердости в штампованном теле была уменьшенной, то есть чтобы гарантировалась стабильная прочность. С такой точки зрения путем добавления Mn в количестве 1,50% или более возможно повысить прокаливаемость и стабильно получить высокую прочность, поэтому Mn предпочтительно добавляется в количестве 1,50% или более. Более предпочтительно его количество составляет 1,70% или более. С другой стороны, при добавлении 3,00% или более эффект стабильности прочности насыщается, поэтому верхний предел составляет менее чем 3,00%. Предпочтительно, содержание Mn составляет менее чем 2,00%.

«P: 0,10% или менее»

[0023] Фосфор (P) является элементом, подвергающимся ликвации по границам зерен и оказывающим отрицательное воздействие на прочность границ зерна. Если его содержание составляет более чем 0,10%, прочность границ зерна заметно падает, и стойкость к водородному охрупчиванию и изгибаемость также падают, поэтому содержание P составляет 0,10% или менее. Предпочтительно, оно составляет 0,05% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0001% затраты на дефосфоризацию значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0001% является по существу нижним пределом.

«S: 0,10% или менее»

[0024] Сера (S) является элементом, образующим включения. Если ее содержание составляет более чем 0,10%, образуются включения, и стойкость к водородному охрупчиванию и изгибаемость падают, так что содержание серы составляет 0,10% или менее. Предпочтительно, оно составляет 0,005% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0015% затраты на десульфуризацию значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0015% является по существу нижним пределом.

«Раств. Al: 0,0002% или более и 3,0000% или менее»

[0025] Алюминий (Al) является элементом, раскисляющим расплавленную сталь и делающим ее прочнее. Если его содержание составляет менее чем 0,0002%, раскисление является недостаточным, так что содержание растворимого Al составляет 0,0002% или более. Предпочтительно, его содержание составляет 0,0010% или более. С другой стороны, при его добавлении в количестве более чем 3,0000% этот эффект насыщается, так что его содержание составляет 3,0000% или менее.

«N: 0,01% или менее»

[0026] Азот (N) представляет собой примесный элемент, который образует нитриды и ухудшает изгибаемость. Если его содержание составляет более чем 0,01%, образуются крупные нитриды, и изгибаемость заметно падает, так что содержание N составляет 0,01% или менее. Предпочтительно, его содержание составляет 0,0075% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0001% затраты на деазотирование значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0001% является по существу нижним пределом.

«Ni: 0,01% или более и 3,00% или менее»

[0027] Никель (Ni) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,01%, этот эффект не получается, поэтому его содержание составляет 0,01% или более. Предпочтительно, его содержание составляет 0,50% или более. С другой стороны, при его добавлении в количестве более чем 3,00% этот эффект насыщается, так что его содержание составляет 3,00% или менее. Предпочтительно, его содержание составляет 2,50% или менее.

«Nb: 0,010% или более и 0,150% или менее»

[0028] Ниобий (Nb) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,010%, этот эффект не получается, поэтому его содержание составляет 0,010% или более. Предпочтительно, его содержание составляет 0,035% или более. С другой стороны, при его добавлении в количестве более чем 0,150% этот эффект насыщается, так что его содержание составляет 0,150% или менее. Предпочтительно, его содержание составляет 0,120% или менее.

«Ti: 0,010% или более и 0,150% или менее»

[0029] Титан (Ti) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,010%, этот эффект не получается, поэтому его содержание составляет 0,010% или более. Предпочтительно, его содержание составляет 0,020% или более. С другой стороны, при его добавлении в количестве более чем 0,150% этот эффект насыщается, так что его содержание составляет 0,150% или менее. Предпочтительно, его содержание составляет 0,120% или менее.

«Mo: 0,005% или более и 1,000% или менее»

[0030] Молибден (Mo) является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,005%, этот эффект не получается, поэтому его содержание составляет 0,005% или более. Предпочтительно, его содержание составляет 0,010% или более. С другой стороны, при его добавлении в количестве более чем 1,000% этот эффект насыщается, так что его содержание составляет 1,000% или менее. Предпочтительно, его содержание составляет 0,800% или менее.

«B: 0,0005% или более и 0,0100% или менее»

[0031] Бор (B) является элементом, подвергающимся ликвации по границам зерна и улучшающим прочность границ зерна, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,0005%, эффект добавления получается в недостаточной степени, так что он добавляется в количестве 0,0005% или более. Предпочтительно, его содержание составляет 0,0010% или более. С другой стороны, при его добавлении в количестве более чем 0,0100% этот эффект насыщается, так что его содержание составляет 0,0100% или менее. Предпочтительно, его содержание составляет 0,0075% или менее.

[0032] Остальное в химическом составе средней части по толщине листа состоит из Fe и неизбежных примесей. Неизбежные примеси представляют собой элементы, которые неизбежно попадают из стального сырья и/или в процессе производства стали и являются допустимыми в диапазонах, не ухудшающих характеристики горячештампованного тела по настоящему изобретению.

[0033] Далее будут объяснены химические компоненты поверхностного слоя, образующего горячештампованное тело по настоящему изобретению.

[0034] Что касается компонентов поверхностного слоя, то предпочтительно, чтобы одно или более из содержания C, содержания Si и содержания Mn составляло 0,6 или менее от соответствующего содержания этих элементов в средней части по толщине листа. В этом случае, предпочтительные диапазоны содержания компонентов являются следующими:

«C: 0,05% или более и менее чем 0,42%»

[0035] C добавляется для того, чтобы повысить прочность. Если его содержание составляет менее 0,05%, этот эффект не получается, поэтому его содержание составляет 0,05% или более. С точки зрения повышения сопротивления нагрузке в качестве элемента и улучшения ударных характеристик его содержание предпочтительно составляет 0,10% или более. С другой стороны, чтобы сделать твердость поверхностного слоя ниже, чем твердость средней части по толщине листа, предпочтительно, чтобы его содержание было меньше, чем в средней части по толщине листа. По этой причине предпочтительное содержание C в поверхностном слое составляет менее чем 0,42%. Предпочтительно, содержание С составляет 0,35% или менее.

«Si: менее чем 2,00%»

[0036] Si является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он добавляется для того, чтобы повысить прочность. Чтобы сделать твердость поверхностного слоя ниже, чем твердость средней части по толщине листа, предпочтительно, чтобы его содержание было меньше, чем в средней части по толщине листа. По этой причине предпочтительное содержание Si в поверхностном слое составляет менее чем 2,00%, предпочтительно 1,50% или менее, более предпочтительно 0,30% или менее, еще более предпочтительно 0,20% или менее.

«Mn: 0,01% или более и менее чем 1,80%»

[0037] Mn является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он добавляется для того, чтобы повысить прочность. Чтобы сделать твердость поверхностного слоя ниже, чем твердость средней части по толщине листа, предпочтительно, чтобы это содержание было меньше, чем в средней части по толщине листа. По этой причине предпочтительное содержание Mn в поверхностном слое составляет менее чем 1,80%, предпочтительно 1,40% или менее, более предпочтительно менее чем 0,90%, еще более предпочтительно 0,70% или менее.

[0038] Другие компоненты поверхностного слоя конкретно не ограничены. В общем, поверхностный слой может опционально содержать один или более из следующих компонентов в дополнение к C, Si и Mn.

«P: 0,10% или менее»

[0039] P является элементом, подвергающимся ликвации по границам зерна и оказывающим отрицательное воздействие на прочность границ зерна. Если его содержание составляет более чем 0,10%, прочность границ зерна заметно падает, и стойкость к водородному охрупчиванию и изгибаемость также падают, поэтому содержание P составляет 0,10% или менее. Предпочтительно, оно составляет 0,05% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0001% затраты на дефосфоризацию значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0001% является по существу нижним пределом.

«S: 0,10% или менее»

[0040] S является элементом, образующим включения. Если ее содержание составляет более чем 0,10%, образуются включения, и стойкость к водородному охрупчиванию и изгибаемость падают, так что содержание серы составляет 0,10% или менее. Предпочтительно, оно составляет 0,005% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0015% затраты на десульфуризацию значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0015% является по существу нижним пределом.

«Раств. Al: 0,0002% или более и 3,0000% или менее»

[0041] Al является элементом, раскисляющим расплавленную сталь и делающим ее прочнее. Если его содержание составляет менее чем 0,0002%, раскисление является недостаточным, так что содержание растворимого Al составляет 0,0002% или более. Предпочтительно, его содержание составляет 0,0010% или более. С другой стороны, при его добавлении в количестве более чем 3,0000% этот эффект насыщается, так что его содержание составляет 3,0000% или менее.

«N: 0,01% или менее»

[0042] N представляет собой примесный элемент, который образует нитриды и ухудшает изгибаемость. Если его содержание составляет более чем 0,01%, образуются крупные нитриды, и изгибаемость заметно падает, так что содержание N составляет 0,01% или менее. Предпочтительно, его содержание составляет 0,0075% или менее. Нижний предел конкретно не предписывается, но при уменьшении его ниже 0,0001% затраты на деазотирование значительно возрастают, и результат становится экономически невыгодным, так что в практическом стальном листе 0,0001% является по существу нижним пределом.

«Ni: 0,01% или более и 3,00% или менее»

[0043] Ni является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,01%, этот эффект не получается, поэтому его содержание составляет 0,01% или более. Предпочтительно, его содержание составляет 0,50% или более. С другой стороны, при его добавлении в количестве более чем 3,00% этот эффект насыщается, так что его содержание составляет 3,00% или менее. Предпочтительно, его содержание составляет 2,50% или менее.

«Nb: 0,010% или более и 0,150% или менее»

[0044] Nb является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,010%, этот эффект не получается, поэтому его содержание составляет 0,010% или более. Предпочтительно, его содержание составляет 0,035% или более. С другой стороны, при его добавлении в количестве более чем 0,150% этот эффект насыщается, так что его содержание составляет 0,150% или менее. Предпочтительно, его содержание составляет 0,120% или менее.

«Ti: 0,010% или более и 0,150% или менее»

[0045] Ti является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,010%, этот эффект не получается, поэтому его содержание составляет 0,010% или более. Предпочтительно, его содержание составляет 0,020% или более. С другой стороны, при его добавлении в количестве более чем 0,150% этот эффект насыщается, так что его содержание составляет 0,150% или менее. Предпочтительно, его содержание составляет 0,120% или менее.

«Mo: 0,005% или более и 1,000% или менее»

[0046] Mo является элементом, способствующим улучшению прочности за счет твердорастворного упрочнения, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,005%, этот эффект не получается, поэтому его содержание составляет 0,005% или более. Предпочтительно, его содержание составляет 0,010% или более. С другой стороны, при его добавлении в количестве более чем 1,000% этот эффект насыщается, так что его содержание составляет 1,000% или менее. Предпочтительно, его содержание составляет 0,800% или менее.

«B: 0,0005% или более и 0,0100% или менее»

[0047] B является элементом, подвергающимся ликвации по границам зерна и улучшащим прочность границ зерна, так что он может добавляться по мере необходимости. Если его содержание составляет менее 0,0005%, эффект добавления получается в недостаточной степени, так что он добавляется в количестве 0,0005% или более. Предпочтительно, его содержание составляет 0,0010% или более. С другой стороны, при его добавлении в количестве более чем 0,0100% этот эффект насыщается, так что его содержание составляет 0,0100% или менее. Предпочтительно, его содержание составляет 0,0075% или менее.

[0048] Остальное в химическом составе поверхностной части состоит из Fe и неизбежных примесей. Неизбежные примеси представляют собой элементы, которые неизбежно попадают из стального сырья и/или в процессе производства стали и являются допустимыми в диапазонах, не ухудшающих характеристики горячештампованного тела по настоящему изобретению.

[0049] Далее будет объяснена микроструктура горячештампованного тела по настоящему изобретению.

«Средняя часть по толщине листа твердостью 500 Hv или более и 800 Hv или менее»

[0050] Если твердость средней части по толщине листа составляет 500 Hv или более, может быть гарантирована прочность горячештампованного тела при растяжении 1500 МПа или более. Предпочтительно, она составляет 600 Hv или более. С другой стороны, если твердость средней части по толщине листа составляет более чем 800 Hv, разность в твердости между поверхностным слоем и промежуточным слоем становится слишком большой, что приводит к ухудшению изгибаемости, и поэтому 800 Hv представляет собой верхний предел. Предпочтительно твердость составляет 720 Hv или менее.

«Средняя часть по толщине листа содержит, в процентах площади, 1,0% или более и менее чем 5,0% остаточного аустенита»

[0051] Управляя содержанием Si в средней части по толщине листа так, чтобы оно составляло более чем 0,50% и менее чем 3,00%, чтобы сделать среднюю часть по толщине листа содержащей остаточный аустенит в качестве структуры металла с долей площади 1,0% или более и менее чем 5,0%, можно улучшить пластичность получаемого горячештампованного тела. Предпочтительно, его содержание составляет 2,0% или более. С другой стороны, если доля площади остаточного аустенита становится равной 5,0% или более, происходит ухудшение изгибаемости, так что верхний предел составляет менее чем 5,0%. Предпочтительно, его содержание составляет менее чем 4,5%.

[0052] В настоящем изобретении долю площади остаточного аустенита измеряют следующим способом. Берут образец из горячештампованного элемента и сошлифовывают его поверхность на глубину 1/4 толщины листа в направлении нормали к поверхности прокатки для использования при измерении рентгеновской дифракции. Из изображения, полученного методом рентгеновской дифракции с использованием Kα–изучения Мо, определяют долю площади Vγ остаточного аустенита по следующей формуле:

Vγ=(2/3){100/(0,7×α(211)/γ(220)+1)}+(1/3){100/(0,78×α(211)/γ(311)+1)},

где α(211) – поверхностная интенсивность отражения грани (211) феррита, γ(220) – поверхностная интенсивность отражения грани (220) аустенита, а γ(311) – поверхностная интенсивность отражения грани (311) аустенита.

«Поверхностный слой имеет изменение твердости ΔH1 в направлении по толщине листа 10 Hv или более и менее чем 200 Hv, и промежуточный слой имеет изменение твердости ΔH2 в направлении по толщине листа 50 Hv или более и менее чем 200 Hv»

[0053] В настоящем изобретении «поверхностный слой» означает область с обеих сторон или с одной стороны горячештампованного тела до 8% толщины горячештампованного тела, т.е. каждый поверхностный слой имеет толщину 8% от толщины горячештампованного тела. Аналогичным образом, в настоящем изобретении «промежуточный слой» означает часть с обеих сторон или с одной стороны горячештампованного тела до 20% толщины горячештампованного тела за исключением вышеупомянутого поверхностного слоя, т.е. каждый промежуточный слой имеет толщину 12% от толщины горячештампованного тела. В настоящем изобретении «средняя часть по толщине листа» означает часть, отличающуюся от поверхностного слоя и промежуточного слоя горячештампованного тела, т.е. средняя часть по толщине листа имеет толщину 60% от толщины горячештампованного тела в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными с обеих сторон средней части по толщине листа, и имеет толщину 80% от толщины горячештампованного тела в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными только с одной стороны средней части по толщине листа. Здесь ΔH1 показывает изменение твердости в направлении по толщине листа в поверхностном слое, а ΔH2 показывает изменение твердости в направлении по толщине листа в промежуточном слое. Авторы изобретения глубоко исследовали это и в результате поняли, что с точки зрения влияния на изгибаемость и т.д. изменение твердости в этой области (ΔH1, ΔH2) является важным. Было установлено, что если ΔH1 составляет 10 Hv или более и менее чем 200 Hv, получаются хорошая изгибаемость и стойкость к водородному охрупчиванию. Из–за такой хорошей изгибаемости возможно ослабить напряжение, возникающее вследствие деформации изгиба и т.д. во время удара, и подавить разрушение и растрескивание, и поэтому возможно достичь превосходной ударопрочности горячештампованного тела. С другой стороны, если ΔH1 становится менее чем 10 Hv, эффект ослабления напряжения во время деформации изгиба не может быть получен, и трещины легко развиваются из поверхностного слоя. Следовательно, нижний предел составляет 10 Hv. Предпочтительно, ΔH1 составляет 20 Hv или более, более предпочтительно 30 Hv или более. Кроме того, если ΔH1 становится менее чем 200 Hv, эффект ослабления концентрации напряжения во время деформации изгиба увеличивается, и получается хорошая изгибаемость. Следовательно, верхний предел составляет менее чем 200 Hv. Предпочтительно, ΔH1 составляет менее чем 150 Hv, более предпочтительно менее чем 100 Hv, или 95 Hv или менее, наиболее предпочтительно 90 Hv или менее.

[0054] Аналогичным образом, было установлено, что если ΔH2 составляет 50 Hv или более и менее чем 200 Hv, получается превосходная изгибаемость. При ΔH2 200 Hv или более градиент твердости в промежуточном слое становится резким, становится трудно ослабить концентрацию напряжений во время деформации изгиба, и изгибаемость ухудшается. Следовательно, верхний предел составляет менее чем 200 Hv. Предпочтительно, он составляет 190 Hv или менее, более предпочтительно 180 Hv или менее. Кроме того, нижний предел предпочтительно составляет 60 Hv или более, более предпочтительно 70 Hv или более.

[0055] Способ измерения твердости средней части по толщине листа является следующим: берут поперечное сечение, перпендикулярное поверхности листа горячештампованного тела, чтобы подготовить образец поверхности для измерения, который затем используется для определения твердости. Способ подготовки поверхности для измерения может быть основан на стандарте JIS Z 2244. Например, наждачная бумага из карбида кремния #600 – #1500 может использоваться для того, чтобы отполировать поверхность для измерения, а затем раствор алмазного порошка с размером частиц 1–6 мкм, диспергированных в спирте или другом разбавителе или в чистой воде, может использоваться для чистовой обработки образца до зеркальной поверхности. Определение твердости может быть выполнено способом, описанным в стандарте JIS Z 2244. Микротестер твердости по Виккерсу используется для измерения в 10 точках в положении 1/2 толщины горячештампованного тела с нагрузкой 1 кгс и интервалами по 3 раза или более вдавливания. Среднее значение определяется как твердость средней части по толщине листа.

[0056] Далее будет объяснен способ измерения твердости поверхностного слоя и промежуточного слоя. Берут поперечное сечение, перпендикулярное поверхности листа горячештампованного тела, чтобы подготовить образец поверхности для измерения, который затем используется для определения твердости. Поверхность для измерения подготавливается так, чтобы она имела чрезвычайно малую шероховатость и не имела никаких понижений возле этой поверхности, чтобы обеспечить точное измерение твердости возле поверхности горячештампованного тела. Например, устройство для полировки поперечных сечений производства компании JEOL используется для травления поверхности для измерения пучком ионов аргона. При этом для того, чтобы предотвратить появление бороздок на поверхности для измерения, может использоваться вращающийся держатель образца производства компании JEOL, чтобы облучать поверхность для измерения пучком ионов аргона в направлениях, изменяющихся на 360 градусов.

[0057] В случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными с обеих сторон средней части по толщине листа, образец с подготовленной поверхностью для измерения измеряют два раза с использованием микротестера твердости по Виккерсу. В первый раз область от первой поверхности горячештампованного тела до 20% толщины горячештампованного тела измеряют в направлении, перпендикулярном поверхности листа (в направлении по толщине листа) с нагрузкой 1 кгс и интервалами по 3 раза или более вдавливания. При этом общее число точек измерения различается в зависимости от толщины горячештампованного тела, но для вычисления объясняемых позже значений ΔH1 и ΔH2 достаточно выполнить измерение для по меньшей мере двух точек или более. Положение измерения на поверхности горячештампованного тела выбирается в области в пределах 20 мкм от поверхности листа (если есть слой металлического покрытия, прямо под ним, или прямо под слоем сплава между слоем металлического покрытия и матричным материалом). Второе измерение выполняется на поверхности горячештампованного тела с противоположной стороны, как и в первый раз. То есть, область от второй поверхности горячештампованного тела до 20% толщины измеряется в направлении, перпендикулярном поверхности листа (в направлении по толщине листа) с нагрузкой 1 кгс и интервалами по 3 раза или более вдавливания. Положение измерения на поверхности горячештампованного тела выбирается в области в пределах 20 мкм от поверхности листа (если есть слой металлического покрытия, прямо под ним, или прямо под слоем сплава между слоем металлического покрытия и матричным материалом).

[0058] В случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными только с одной стороны средней части по толщине листа, образец с подготовленной поверхностью для измерения измеряют с использованием микротестера твердости по Виккерсу в области от поверхностного слоя горячештампованного тела до 20% толщины горячештампованного тела в направлении, перпендикулярном поверхности листа (в направлении по толщине листа) с нагрузкой 1 кгс и интервалами по 3 раза или более вдавливания. При этом общее число точек измерения различается в зависимости от толщины горячештампованного тела, но для вычисления объясняемых позже значений ΔH1 и ΔH2 достаточно выполнить измерение для по меньшей мере двух точек или более. Положение измерения на поверхности горячештампованного тела выбирается в области в пределах 20 мкм от поверхности листа (если есть слой металлического покрытия, прямо под ним, или прямо под слоем сплава между слоем металлического покрытия и матричным материалом).

[0059] Далее будет объяснен способ вычисления ΔH2 в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными с обеих сторон средней части по толщине листа. Сначала используют формулу (1) для того, чтобы вычислить градиент Δа твердости поверхностного слоя со стороны первой поверхности по всем точкам измерения, включенным в область от первой поверхности до 8% толщины горячештампованного тела. Здесь аi – расстояние от первой поверхности в i-ой точке измерения (мкм), ci – твердость по Виккерсу в точке аi (Hv), и «n» – общее число всех точек измерения, включенных в область от первой поверхности до 8% толщины. Затем все точки измерения в области от второй поверхности до 8% толщины горячештампованного тела используют для вычисления градиента Δb твердости второго поверхностного слоя по формуле (2). Здесь bi – расстояние от второй поверхности в i-ой точке измерения (мкм), di – твердость по Виккерсу в точке bi (Hv), и «m» – общее число всех точек измерения, включенных в область от второй поверхности до 8% толщины. После вычисления Δа и Δb используют формулу (3–1) для вычисления изменения твердости ΔH1 поверхностного слоя в направлении по толщине листа. Здесь «t» – толщина листа горячештампованного тела (мкм).

[0060] С другой стороны, в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными только с одной стороны средней части по толщине листа, может использоваться формула (3–2) для вычисления изменения твердости ΔH1 поверхностного слоя в направлении по толщине листа.

[0061] Далее будет объяснен способ вычисления ΔH2 в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными с обеих сторон средней части по толщине листа. Сначала используют формулу (4) для того, чтобы вычислить градиент ΔА твердости промежуточного слоя со стороны первой поверхности по всем точкам измерения, включенным в область от положения 8% толщины до положения 20% толщины со стороны первой поверхности горячештампованного тела. Здесь Аi – расстояние от первой поверхности в i-ой точке измерения (мкм), Сi – твердость по Виккерсу в точке Аi (Hv), и N – общее число всех точек измерения, включенных в область от положения 8% толщины до положения 20% толщины со стороны первой поверхности. Затем используют формулу (5) для того, чтобы вычислить градиент ΔВ твердости промежуточного слоя со стороны второй поверхности по всем точкам измерения, включенным в область от положения 8% толщины до положения 20% толщины со стороны второй поверхности горячештампованного тела. Здесь Вi – расстояние от второй поверхности в i-ой точке измерения (мкм), Di – твердость по Виккерсу в точке Bi (Hv), и M – общее число всех точек измерения, включенных в область от положения 8% толщины до положения 20% толщины со стороны второй поверхности. После вычисления ΔA и ΔB используют формулу (6–1) для вычисления изменения твердости ΔH2 промежуточного слоя в направлении по толщине листа.

[0062] С другой стороны, в случае горячештампованного тела с поверхностным слоем и промежуточным слоем, расположенными только с одной стороны средней части по толщине листа, может использоваться формула (6–2) для вычисления изменения твердости ΔH2 поверхностного слоя в направлении по толщине листа.

[0063] [Математические выражения 1]

где

ΔH1: изменение твердости в поверхностном слое в направлении по толщине листа (Hv)

Δa: градиент твердости поверхностного слоя со стороны первой поверхности (Hv/мкм)

ai: расстояние от первой поверхности в i-ой точке измерения (мкм)

ci: твердость по Виккерсу в точке ai (Hv)

n: общее число всех точек измерения в поверхностном слое со стороны первой поверхности

Δb: градиент твердости поверхностного слоя со стороны второй поверхности (Hv/мкм)

bi: расстояние от второй поверхности в i-ой точке измерения (мкм)

di: твердость по Виккерсу в точке bi (Hv)

m: общее число всех точек измерения в поверхностном слое со стороны второй поверхности

ΔH2: изменение твердости в промежуточном слое в направлении по толщине листа (Hv)

ΔA: градиент твердости промежуточного слоя со стороны первой поверхности (Hv/мкм)

Ai: расстояние от первой поверхности в i-ой точке измерения (мкм)

Ci: твердость по Виккерсу в точке Аi (Hv)

N: общее число всех точек измерения в промежуточном слое со стороны первой поверхности

ΔB: градиент твердости промежуточного слоя со стороны второй поверхности (Hv/мкм)

Bi: расстояние от второй поверхности в i-ой точке измерения (мкм)

Di: твердость по Виккерсу в точке Вi (Hv)

M: общее число всех точек измерения в промежуточном слое со стороны второй поверхности

t: толщина листа (мкм).

[0064] Поверхность каждого поверхностного слоя горячештампованного тела может быть сформирована со слоем металлического покрытия с целью улучшения коррозионной стойкости. Слой металлического покрытия может быть либо слоем гальванического покрытия, либо слоем, нанесенным методом окунания в расплав. Слой гальванического покрытия включает в себя, например, слой гальванического покрытия из цинка, слой гальванического покрытия из сплава Zn–Ni и т.д.

[0065] «Слой металлического покрытия, нанесенный методом окунания в расплав» включает в себя, например, слой горячего цинкования, отожженный слой горячего цинкования, слой горячего алюминирования, слой, нанесенный методом окунания в расплав сплава Zn–Al, слой, нанесенный методом окунания в расплав сплава Zn–Al–Mg, слой, нанесенный методом окунания в расплав сплава Zn–Al–Mg–Si, и т.д. Количество нанесения слоя металлического покрытия конкретно не ограничено и может быть обычным наносимым количеством.

[0066] Далее будет объяснен способ получения горячештампованного тела по настоящему изобретению. Следующее объяснение предназначено просто для иллюстрации способа получения горячештампованного тела по настоящему изобретению и не предназначено для ограничения горячештампованного тела по настоящему изобретению телом, получаемым из двухслойного стального листа, полученного путем укладывания друг на друга двух стальных листов, как объяснено ниже. Например, также возможно обезуглеродить однослойный стальной лист, чтобы размягчить часть его поверхностного слоя, получив высокопрочный стальной лист, состоящий из поверхностного слоя и средней части по толщине листа, и подвергнуть его термообработке таким же образом, как и двухслойный стальной лист, получив тело.

[0067] Матричный стальной лист, удовлетворяющий вышеупомянутому составу в средней части по толщине листа, был произведен, отшлифован на обеих или на одной поверхности, чтобы удалить поверхностные оксиды, а затем сварен со стальным листом поверхностного слоя на обеих поверхностях или на одной поверхности матричного стального листа дуговой сваркой. Предпочтительно накладывать стальной лист поверхностного слоя с одним или более из содержания C, содержания Si и содержания Mn, которые составляют 0,6 или менее от содержания соответствующего элемента в матричном стальном листе. Причина этого в целом неясна, но авторы изобретения исследовали горячештампованные тела, демонстрирующие превосходную изгибаемость, и в результате одно или более из содержания C, содержания Si и содержания Mn в стальном листе поверхностного слоя составляли 0,6 или менее от содержания соответствующего элемента в матричном стальном листе.

[0068] Вышеописанный многослойный элемент (двухслойный стальной лист) может быть горячекатаным, холоднокатаным, горячештампованным, непрерывно покрытым металлом путем окунания в расплав и т.д., чтобы получить высокопрочный стальной лист в соответствии с настоящим изобретением, а более конкретно – горячештампованное тело.

[0069] Например, в случае получения горячекатаного стального листа двухслойный стальной лист, подготовленный вышеупомянутым способом, предпочтительно выдерживают при температуре 1100–1350°C в течение 20 минут или более и менее чем 60 минут. Путем выполнения такой термообработки возможно управлять изменением твердости ΔH1 в направлении по толщине листа в поверхностном слое после горячего прессования так, чтобы она составляла 10 Hv или более и менее чем 200 Hv, в частности менее чем 100 Hv. Кроме того, благодаря вышеописанной термообработке возможно заставить элементы диффундировать между матричным стальным листом и стальным листом поверхностного слоя, образуя промежуточный слой между ними, и кроме того, управлять изменением твердости ΔH2 в направлении по толщине листа в промежуточном слое после горячего прессования так, чтобы она составляла 50 Hv или более и менее чем 200 Hv. В отличие от этого, при температуре нагрева менее чем 1100°C изменение твердости ΔH1 в направлении по толщине листа в поверхностном слое после горячего прессования становится большим, чем 200 Hv, а изменение твердости ΔH2 в направлении по толщине листа в промежуточном слое после горячего прессования становится меньшим, чем 10 Hv. В этом случае проникновение водорода из поверхности горячештампованного тела усугубляется, что приводит к ухудшению стойкости к водородному охрупчиванию, и, кроме того, хорошая изгибаемость не может быть получена. Следовательно, нижний предел температуры составляет 1100°C. С другой стороны, если температура нагрева превышает 1350°C, ΔH1 становится меньшим, чем 10 Hv, и, кроме того, ΔH2 становится превышающим 200 Hv, и хорошая изгибаемость не может быть получена. Следовательно, верхний предел температуры составляет 1350°C. Операцию нагрева-выдержки предпочтительно выполняют в течение 20 минут или более и менее чем 60 минут. Авторы изобретения подробно исследовали это, и в результате установили, что если время выдержки составляет 20 минут или более и менее чем 60 минут, могут быть получены хорошая стойкость к водородному охрупчиванию и изгибаемость и что полученная в этом случае микроструктура становится микроструктурой со значением ΔH2 50 Hv или более и менее чем 200 Hv. По этой причине время выдержки составляет 20 минут или более и менее чем 60 минут.

[0070] Кроме того, чтобы еще больше способствовать формированию промежуточного слоя в настоящем изобретении, горячая прокатка после вышеупомянутой термообработки двухслойного стального листа предпочтительно включает в себя черновую прокатку и чистовую прокатку, причем черновая прокатка выполняется два или более раза при условиях температуры черновой прокатки 1100°C или более, степени обжатия по толщине листа за один проход 5% или более и менее чем 50%, и времени между проходами 3 секунды или более.

[0071] В частности, чтобы еще больше способствовать формированию промежуточного слоя в настоящем изобретении, концентрациями элементов сплава, в частности атомов С, следует управлять так, чтобы они стали более умеренно распределенными. Распределение концентрации C получается путем диффузии атомов C. Диффузионная частота атомов C увеличивается при более высокой температуре. Следовательно, чтобы управлять концентрацией C, становится важным управление при черновой прокатке от нагрева под горячую прокатку. При нагреве под горячую прокатку, чтобы способствовать диффузии атомов C, температура нагрева должна быть высокой. Предпочтительно, она составляет 1100°C или более и 1350°C или менее, более предпочтительно более чем 1150°C и 1350°C или менее. При нагреве под горячую прокатку происходят изменения (i) и (ii), показанные на Фиг. 1: (i) показывает диффузию атомов C из средней части по толщине листа к поверхностному слою, а (ii) показывает реакцию обезуглероживания, когда C десорбируется из поверхностного слоя наружу. Распределение концентрации C происходит вследствие баланса между этой диффузией атомов C и реакцией десорбции по (i) и (ii). При температуре менее чем 1100°C реакция (i) недостаточна, поэтому предпочтительное распределение концентрации C не может быть получено. С другой стороны, при температуре более чем 1350°C реакция (ii) протекает чрезмерно, так что аналогичным образом предпочтительное распределение концентрации не может быть получено.

[0072] После регулирования температуры нагрева под горячую прокатку для получения предпочтительного распределения концентрации C, чрезвычайно важным становится управление проходами при черновой прокатке для того, чтобы получить еще более оптимальное распределение концентрации C. Черновая прокатка выполняется два или более раза при условиях температуры черновой прокатки 1100°C или более, степени обжатия по толщине листа за один проход 5% или более и менее чем 50%, и времени между проходами 3 секунды или более. Это требуется для того, чтобы способствовать диффузии атомов C по (i) на Фиг. 1 за счет напряжений, вводимых при черновой прокатке. Даже если использовать обычный способ черновой прокатки и чистовой прокатки сляба с регулируемой концентрацией С до предпочтительного состояния путем нагрева под горячую прокатку, толщина листа будет уменьшена без достаточной диффузии атомов С в поверхностном слое. Следовательно, если обычным методом горячей прокатки изготавливать горячекатаный стальной лист толщиной несколько мм из сляба с толщиной более 200 мм, то результатом будет стальной лист с сильно изменяющейся концентрацией С в поверхностном слое. При этом больше не удастся получить умеренное изменение твердости. Открытый способ решения этой проблемы представляет собой вышеупомянутое управление проходами черновой прокатки. На диффузию атомов C сильно влияет не только температура, но и напряжения (плотность дислокаций). В частности, по сравнению с решеточной диффузией, при диффузии по дислокациям диффузионная частота становится выше в 10 или более раз, поэтому необходимо предпринять шаги, чтобы оставить плотность дислокаций при прокатке для уменьшения толщины листа. Кривая 1 на Фиг. 2 показывает изменение плотности дислокаций после прохода прокатки в том случае, когда степень обжатия по толщине листа на один проход при черновой прокатке мала. Понятно, что напряжения остаются на длительный период времени. За счет того, что напряжения остаются в поверхностном слое на длительный период времени, атомы C в достаточной степени диспергируются в поверхностном слое, и может быть получено оптимальное распределение концентрации C. С другой стороны, кривая 2 показывает изменение плотности дислокаций в том случае, когда степень обжатия по толщине листа велика. Если величина вводимых при прокатке напряжений возрастает, легко происходит возврат, и плотность дислокаций быстро падает. По этой причине, чтобы получить оптимальное распределение концентрации C, необходимо предотвратить появление такого изменения плотности дислокаций, как кривая 2. С такой точки зрения верхний предел степени обжатия по толщине листа за один проход становится меньшей, чем 50%. Для способствования диффузии атомов C в поверхностном слое должны быть гарантированы определенные величины плотности дислокаций и времени выдержки, так что нижний предел степени обжатия по толщине листа становится равным 5%. Что касается времени между проходами, то необходимо обеспечить 3 секунды или более.

[0073] Чистовая прокатка может быть чистовой прокаткой, выполняемой при обычных условиях. Например, она может выполняться с конечной температурой в температурном диапазоне 810°C или более. Условия последующего охлаждения также не следует предписывать. Лист сматывают в рулон при температуре в диапазоне 750°C или менее. Кроме того, горячекатаный стальной лист также может быть снова термообработан с целью его размягчения.

[0074] Стадии нагревания, формования и охлаждения во время горячей штамповки также могут выполняться при обычных условиях. Например, горячекатаный стальной лист, полученный путем разматывания горячекатаного стального листа, смотанного в рулон на стадии горячей прокатки, холоднокатаный стальной лист, полученный путем разматывания и холодной прокатки смотанного в рулон горячекатаного стального листа, или стальной лист, полученный путем покрытия металлом холоднокатаного стального листа, нагревания его со скоростью нагрева от 0,1°C/с до 200°C/с вплоть до температуры 810°C или более и 1000°C или менее, и выдержки его при этой температуре, формуют до требуемой формы обычной горячей штамповкой. Время выдержки может быть установлено в соответствии с режимом формования. Поэтому, хотя оно конкретно и не ограничено, время выдержки может составлять 30 секунд или более и 600 секунд или менее. Горячештампованное тело охлаждают до комнатной температуры. Скорость охлаждения также может быть установлена на обычный режим. Например, средняя скорость охлаждения в температурном диапазоне от температуры нагрева до 400°C может составлять 50°C/с или более. В случае стального листа с содержанием Si в средней части по толщине листа более чем 0,50% и менее чем 3,00% и с содержанием Mn в средней части по толщине листа 0,20% или более и менее чем 1,50%, а также стального листа с содержанием Si в средней части по толщине листа более чем 0,50% и менее чем 3,00% и с содержанием Mn в средней части по толщине листа 1,50% или более и менее чем 3,00%, с целью увеличения количества образующегося остаточного аустенита для улучшения пластичности, предпочтительно управлять средней скоростью охлаждения при охлаждении после нагревания и выдержки в температурном диапазоне 200°C – 400°C так, чтобы она была менее чем 50°C/с. Кроме того, с целью регулирования прочности и т.д. возможно отпустить штампованное тело, охлажденное до комнатной температуры, в диапазоне 150°C – 600°C.

[0075] Холодная прокатка может быть холодной прокаткой, выполняемой с обычным обжатием, например, 30–90%. Горячекатаный стальной лист и холоднокатаный стальной лист включают листы в состоянии после горячей прокатки и холодной прокатки, а также стальные листы, полученные рекристаллизационным отжигом горячекатаного стального листа или холоднокатаного стального листа при обычных условиях, и стальные листы, полученные дрессировкой при обычных условиях. Условия металлизации конкретно не ограничены и могут быть обычными условиями. Горячекатаный стальной лист, холоднокатаный стальной лист или стальной лист, полученный путем рекристаллизационного отжига и/или дрессировки холоднокатаного стального листа, покрывают металлом при обычных условиях металлизации в соответствии с потребностью.

ПРИМЕРЫ

[0076] Далее будут объяснены примеры настоящего изобретения, но условия в этих примерах являются лишь иллюстрациями условий, используемыми для подтверждения работоспособности и полезных эффектов настоящего изобретения. Настоящее изобретение не ограничивается этими примерами. Настоящее изобретение может использовать различные условия при том, что нет отступления от сущности настоящего изобретения и достигаются цели настоящего изобретения.

[0077] В примерах твердость горячештампованного стального листа измеряли объясненным выше методом и вычисляли твердость средней части по толщине листа, изменение твердости ΔH1 в направлении по толщине листа поверхностного слоя и изменение твердости ΔH2 в направлении по толщине листа промежуточного слоя.

[0078] Кроме того, выполняли испытание горячештампованного стального листа на растяжение. Испытание на растяжение выполняли путем подготовки тестового образца № 5, описанного в стандарте JIS Z 2201, в соответствии с методом испытаний, описанным в стандарте JIS Z 2241.

[0079] Стойкость к водородному охрупчиванию горячештампованного тела оценивали с использованием тестового образца, вырезанного из штампованного тела. В большинстве случаев горячештампованное тело соединяли с другими деталями с использованием точечной сварки или другого способа соединения. В зависимости от точности формы детали горячештампованное тело будет подвергаться кручению и будет прикладываться напряжение. Это напряжение различается в зависимости от положения детали. Точное вычисление этого является трудным, но если нет никакого замедленного разрушения при пределе текучести, считается, что для практического применения проблемы отсутствуют. Следовательно, из штампованного тела вырезали тестовый образец с размерами толщина листа 1,2 мм × ширина 6 мм × длина 68 мм, прикладывали напряжение, соответствующее пределу текучести, в четырехточечном испытании на изгиб, а затем этот тестовый образец погружали в соляную кислоту с pH 3 на 100 часов. Наличие растрескивания использовали для оценки стойкости к водородному охрупчиванию. В случае отсутствия растрескивания образец считался пригодным (оценка «хорошо»), а в случае растрескивания образец считался непригодным (оценка «плохо»).

[0080] Ударопрочность горячештампованного тела оценивали по изгибаемости горячештампованного тела на основе стандарта VDA (VDA238–100) немецкой Ассоциации автомобильной промышленности при следующих условиях измерения. В настоящем изобретении смещение во время максимальной нагрузки, получаемое при испытании на изгиб, преобразовывали в угол по стандарту VDA, чтобы найти максимальный угол изгиба.

Размеры тестового образца: 60 мм (в направлении прокатки) × 60 мм (в направлении, перпендикулярном направлению прокатки) или 30 мм (в направлении прокатки) × 60 мм (в направлении, перпендикулярном направлению прокатки)

Изгиб линии хребта: в направлении, перпендикулярном направлению прокатки

Метод испытаний: роликовая опора, прессование пуансоном

Диаметр ролика: φ30 мм

Форма пуансона: с кончиком R=0,4 мм

Расстояние между роликами: 2,0×толщина листа (мм)+0,5 мм

Скорость прессования: 20 мм/мин

Испытательный прибор: SHIMAZU AUTOGRAPH 20 кН

[Пример А]

[0081] Матричный стальной лист с показанными в Таблице 1 химическими компонентами отшлифовали на его поверхности для удаления поверхностных оксидов, а затем стальной лист поверхностного слоя с показанными в Таблице 2 химическими компонентами приварили к обеим поверхностям или одной поверхности дуговой сваркой. Полная толщина стального листа поверхностного слоя и матричного стального листа после дуговой сварки составляла 200–300 мм, а толщина стального листа поверхностного слоя – 1/3 или около того от толщины матричного стального листа (в случае одной стороны – 1/4 или около того). Образцы №№ 1–36 и 38–40 представляют собой стали со стальными листами поверхностного слоя, приваренными к обеим поверхностям, а образец № 37 представляет собой сталь со стальным листом поверхностного слоя, приваренным только к одной поверхности. Эти многослойные стальные листы подвергали горячей и/или холодной прокатке, как показано в Таблице 3. Полученные стальные листы термически обрабатывали, как показано в Таблице 3, и подвергали горячей штамповке с получением горячештампованных тел. Таблица 4 показывает микроструктуры и механические свойства этих горячештампованных стальных листов (горячештампованных тел). Химические компоненты, проанализированные в положениях 1/2 толщины листа у образцов, взятых из горячештампованных стальных листов, и в положениях 20 мкм от поверхностей (положениях внутри поверхностных слоев), эквивалентны химическим компонентам матричных стальных листов и стальных листов поверхностного слоя, показанных в Таблицах 1 и 2.

[0082] [Таблица 1–1]

Таблица 1–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0083] [Таблица 1–2]

Таблица 1–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0084] [Таблица 2–1]

Таблица 2–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0085] [Таблица 2–2]

Таблица 2–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0086] [Таблица 3–1]

Таблица 3–1

[0087] [Таблица 3–2]

Таблица 3–2

[0088] [Таблица 4–1]

Таблица 4–1

[0089] [Таблица 4–2]

Таблица 4–2

[0090] Случай, в котором прочность при растяжении составляет 1500 МПа или более, максимальный угол изгиба составляет 70° или более, а стойкость к водородному охрупчиванию имеет подходящий уровень, оценивался как горячештампованное тело с превосходными ударопрочностью и стойкостью к водородному охрупчиванию (примеры изобретения в Таблице 4). С другой стороны, случай, в котором даже одно из вышеупомянутых трех свойств не удовлетворялось, оценивался как сравнительный пример.

[Пример B (Mn: 1,50% или более и менее чем 3,00%)]

[0091] Матричный стальной лист с показанными в Таблице 5 химическими компонентами отшлифовали на его поверхности для удаления поверхностных оксидов, а затем стальной лист поверхностного слоя с показанными в Таблице 6 химическими компонентами приварили к обеим поверхностям или одной поверхности дуговой сваркой. Полная толщина стального листа поверхностного слоя и матричного стального листа после дуговой сварки составляла 200–300 мм, а толщина стального листа поверхностного слоя – 1/3 или около того от толщины матричного стального листа (в случае одной стороны – 1/4 или около того). Образцы №№ 101–135 и 137–139 представляют собой стали со стальными листами поверхностного слоя, приваренными к обеим поверхностям, а Образец № 136 представляет собой сталь со стальным листом поверхностного слоя, приваренным только к одной поверхности. Эти многослойные стальные листы подвергали горячей и/или холодной прокатке, как показано в Таблице 7. Полученные стальные листы термически обрабатывали, как показано в Таблице 7, и подвергали горячей штамповке с получением горячештампованных тел. Таблица 8 показывает микроструктуры и механические свойства этих горячештампованных стальных листов (горячештампованных тел). Химические компоненты, проанализированные в положениях 1/2 толщины листа у образцов, взятых из горячештампованных стальных листов, и в положениях 20 мкм от поверхностей (положениях внутри поверхностных слоев), эквивалентны химическим компонентам матричных стальных листов и стальных листов поверхностного слоя, показанных в Таблицах 5 и 6.

[0092] [Таблица 5–1]

Таблица 5–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0093] [Таблица 5–2]

Таблица 5–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0094] [Таблица 6–1]

Таблица 6–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0095] [Таблица 6–2]

Таблица 6–2

№

лист №

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0096] [Таблица 7–1]

Таблица 7–1

[0097] [Таблица 7–2]

Таблица 7–2

[0098] [Таблица 8–1]

Таблица 8–1

[0099] [Таблица 8–2]

Таблица 8–2

[0100] Деформация концентрируется в локальной мягкой части во время столкновения и становится причиной растрескивания, поэтому при обеспечении ударопрочности важно, чтобы изменение твердости в штампованном теле было небольшим, то есть чтобы была обеспечена стабильная прочность. Поэтому в примерах ударопрочность горячештампованного тела была оценена также с точки зрения вариации твердости. Брали поперечное сечение горячештампованного тела удлиненной формы, перпендикулярное длинному направлению, в любом положении в этом длинном направлении и измеряли на твердость среднего положения по толщине листа во всей области поперечного сечения, включая вертикальные стенки. Для измерения использовали тестер твердости по Виккерсу. Измерительная нагрузка составляла 1 кгс, а интервалы измерения составляли 1 мм. Случай, в котором не было точек измерения ниже 100 Hv от среднего значения для всех точек измерения, оценивался как имеющий малую вариацию твердости, то есть имеющий превосходную стабильность прочности, и в результате обладающий превосходной ударопрочностью, и считался подходящим (оценка «хорошо»), а случай, в котором имелись точки измерения ниже 100 Hv, считался неподходящим (оценка «плохо»). Более конкретно, случай, в котором разность со средним значением твердости для всех точек измерения (средней твердости поперечного сечения в Таблице 8) и значением самой малой твердости среди всех точек измерения составляет 100 Hv, считался подходящим, а случай, в котором это значение составляло более чем 100 Hv, считался неподходящим.

[0101] Аналогично Примеру А, случай, в котором прочность при растяжении составляет 1500 МПа или более, максимальный угол изгиба составляет 70° или более, а стойкость к водородному охрупчиванию имеет подходящий уровень, оценивался как горячештампованное тело с превосходными ударопрочностью и стойкостью к водородному охрупчиванию (примеры изобретения в Таблице 8). Кроме того, случай, в котором разность между средним значением твердости в поперечном сечении и минимальной твердостью составляет 100 Hv или менее, оценивался как имеющий улучшенную ударопрочность даже с точки зрения стабильности прочности в дополнение к изгибаемости (примеры изобретения, кроме Примера 111 в Таблице 8). С другой стороны, случай, в котором хотя бы одно из требований «прочности при растяжении», «максимального угла изгиба» и «стойкости к водородному охрупчиванию» не удовлетворялось, считался сравнительным примером.

[Пример C (Si: более чем 0,50% и менее чем 3,00%)]

[0102] Матричный стальной лист с показанными в Таблице 9 химическими компонентами отшлифовали на его поверхности для удаления поверхностных оксидов, а затем стальной лист поверхностного слоя с показанными в Таблице 10 химическими компонентами приварили к обеим поверхностям или одной поверхности дуговой сваркой. Полная толщина стального листа поверхностного слоя и матричного стального листа после дуговой сварки составляла 200–300 мм, а толщина стального листа поверхностного слоя – 1/3 или около того от толщины матричного стального листа (в случае одной стороны – 1/4 или около того). Образцы №№ 201–236 и 238–240 представляют собой стали со стальными листами поверхностного слоя, приваренными к обеим поверхностям, а Образец № 237 представляет собой сталь со стальным листом поверхностного слоя, приваренным только к одной поверхности. Эти многослойные стальные листы подвергали горячей и/или холодной прокатке, как показано в Таблице 11. Полученные стальные листы термически обрабатывали, как показано в Таблице 11, и подвергали горячей штамповке с получением горячештампованных тел. Таблица 12 показывает микроструктуры и механические свойства этих горячештампованных стальных листов (горячештампованных тел). Химические компоненты, проанализированные в положениях 1/2 толщины листа у образцов, взятых из горячештампованных стальных листов, и в положениях 20 мкм от поверхностей (положениях внутри поверхностных слоев), эквивалентны химическим компонентам матричных стальных листов и стальных листов поверхностного слоя, показанных в Таблицах 9 и 10.

[0103] [Таблица 9–1]

Таблица 9–1

В этой таблице поля с содержания химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0104] [Таблица 9–2]

Таблица 9–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0105] [Таблица 10–1]

Таблица 10–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0106] [Таблица 10–2]

Таблица 10–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0107] [Таблица 11–1]

Таблица 11–1

[0108] [Таблица 11–2]

Таблица 11–2

[0109] [Таблица 12–1]

Таблица 12–1

[0110] [Таблица 12–2]

Таблица 12–2

[0111] В этих примерах ударопрочность горячештампованного тела была оценена также с точки зрения пластичности. В частности, выполняли испытание на растяжение горячештампованного стального листа для того, чтобы найти равномерное относительное удлинение стального листа и оценить ударопрочность. Испытание на растяжение выполняли путем подготовки тестового образца № 5, описанного в стандарте JIS Z 2201, в соответствии с методом испытаний, описанным в стандарте JIS Z 2241. Удлинение, при котором получалось самое большое растягивающее усилие, принимали за «равномерное относительное удлинение».

[0112] Аналогично Примеру А, случай, в котором прочность при растяжении составляет 1500 МПа или более, максимальный угол изгиба составляет 70° или более, а стойкость к водородному охрупчиванию имеет подходящий уровень, оценивался как горячештампованное тело с превосходными ударопрочностью и стойкостью к водородному охрупчиванию (примеры в Таблице 12). Кроме того, случай, в котором равномерное относительное удлинение составляет 5% или более, оценивался как имеющий улучшенную ударопрочность даже с точки зрения пластичности в дополнение к изгибаемости (примеры изобретения, кроме Примеров 210 и 211 в Таблице 12). С другой стороны, случай, в котором хотя бы одно из требований «прочности при растяжении», «максимального угла изгиба» и «стойкости к водородному охрупчиванию» не удовлетворялось, считался сравнительным примером.

[Пример D (Mn: 1,50% или более и менее чем 3,00%, и Si: более чем 0,50% и менее чем 3,00%)]

[0113] Матричный стальной лист с показанными в Таблице 13 химическими компонентами отшлифовали на его поверхности для удаления поверхностных оксидов, а затем стальной лист поверхностного слоя с показанными в Таблице 14 химическими компонентами приварили к обеим поверхностям или одной поверхности дуговой сваркой. Полная толщина стального листа поверхностного слоя и матричного стального листа после дуговой сварки составляла 200–300 мм, а толщина стального листа поверхностного слоя – 1/3 или около того от толщины матричного стального листа (в случае одной стороны – 1/4 или около того). Образцы №№ 301–339 и 341–343 представляют собой стали со стальными листами поверхностного слоя, приваренными к обеим поверхностям, а Образец № 340 представляет собой сталь со стальным листом поверхностного слоя, приваренным только к одной поверхности. Эти многослойные стальные листы подвергали горячей и/или холодной прокатке, как показано в Таблице 15. Полученные стальные листы термически обрабатывали, как показано в Таблице 15, и подвергали горячей штамповке с получением горячештампованных тел. Таблица 16 показывает микроструктуры и механические свойства этих горячештампованных стальных листов (горячештампованных тел). Химические компоненты, проанализированные в положениях 1/2 толщины листа у образцов, взятых из горячештампованных стальных листов, и в положениях 20 мкм от поверхностей (положениях внутри поверхностных слоев), эквивалентны химическим компонентам матричных стальных листов и стальных листов поверхностного слоя, показанных в Таблицах 13 и 14.

[0114] [Таблица 13–1]

Таблица 13–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0115] [Таблица 13–2]

Таблица 13–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0116] [Таблица 14–1]

Таблица 14–1

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0117] [Таблица 14–2]

Таблица 14–2

В этой таблице поля с содержанием химического компонента «0» означают, что соответствующий компонент намеренно не добавляется.

[0118] [Таблица 15–1]

Таблица 15–1

[0119] [Таблица 15–2]

Таблица 15–2

[0120] [Таблица 16–1]

Таблица 16–1

[0121] [Таблица 16–2]

Таблица 16–2