Область техники

[0001]

Настоящее изобретение относится к горячештампованной детали, используемой в элементах конструкции или усиливающих элементах автомобиля, либо в тех конструкциях, где требуется прочность, в частности, к горячештампованной детали, имеющей после горячей штамповки превосходные прочность, пластичность, стойкость к удару и стойкость к водородному охрупчиванию.

Предпосылки создания изобретения

[0002]

В последние годы стремятся уменьшить вес кузова автомобиля по причинам защиты окружающей среды и экономии ресурсов. Поэтому в элементах конструкции автомобиля постоянно увеличивается применение высокопрочного стального листа. Однако при увеличении прочности стального листа ухудшается формуемость, в результате чего формование высокопрочного стального листа с получением элементов сложной формы представляет собой проблему.

[0003]

Чтобы устранить эту проблему, во все большем масштабе применяется горячая штамповка, при которой стальной лист нагревают до высокой температуры, обеспечивающей наличие аустенита, и затем выполняют прессовое формование. Так как при горячей штамповке прессовое формование выполняется с одновременной закалкой в штампе, можно получить прочность, соответствующую количеству С в стальном листе. Именно эта технология позволяет обеспечить прочность при превращении заготовки в элемент конструкции автомобиля.

[0004]

Однако из-за того, что в обычных горячештампованных деталях, которые получены при упрочнении прессованием, на всей толщине листа возникают твердые структуры (главным образом, мартенсит), при изгибе, возникающем во время столкновения автомобиля с другим объектом, максимальная деформация будет возникать в изогнутой части детали, и будут расти трещины, возникшие рядом с поверхностным слоем стального листа, что в итоге приведет к легкому разрушению.

[0005]

Кроме того, контакт детали со штампом не обязательно является равномерным. Например, скорость охлаждения легко может снизиться на вертикальных стенках элемента, имеющего шляповидную или аналогичную форму. По этой причине, если упрочняемость стального листа является низкой, в этом листе при формовании иногда возникают локальные области с низкой твердостью. В локальных областях с низкой твердостью во время столкновения происходит концентрация деформаций, что становится причиной возникновения трещин, поэтому важным условием обеспечения стойкости к удару является обеспечение невысокого разброса значений твердости в детали, то есть, обеспечение неизменной прочности. Помимо этого, если во время столкновения автомобиля с другим объектом вследствие изгиба возникает деформация, будет происходить коробление шляповидного элемента, в результате чего деформация станет локальной, и стойкость этого элемента к нагрузке снизится. То есть, максимальная нагрузка, которую может воспринимать элемент, зависит не только от его прочности, но также и от легкости его коробления. Если пластичность стального листа, из которого изготовлен элемент, является высокой, локализация деформации затрудняется. То есть, этот лист становится устойчивым к короблению.

[0006]

Таким образом, важной также является пластичность горячештампованной детали, но пластичность мартенсита в целом является низкой. Кроме того, в поверхностном слое стального листа высока плотность дефектов кристаллической решетки, поэтому существует проблема, заключающаяся в облегчении проникновения водорода, в результате чего ухудшается стойкость элемента к водородному охрупчиванию. По этой причине применение в элементах конструкции автомобиля горячештампованных деталей, изготовленных в условиях упрочнения прессование, является ограниченным.

[0007]

Чтобы справиться с этой проблемой, предлагается увеличить деформируемость горячештампованных деталей с целью недопущения растрескивания. В документе PTL 1 предлагается задавать твердость в средней по толщине листа части горячештампованной детали на уровне 400 HV или более и создавать на поверхности слой с пониженной твердостью толщиной 20–200 мкм, имеющий твердость на уровне 300 HV или менее, чтобы обеспечить прочность на растяжение 1300 МПа или более и при этом не допустить возникновения трещин во время столкновения автомобиля с другим объектом. В документе PTL 2 предлагается задавать концентрацию углерода в поверхностном слое на уровне 1/5 или менее от его концентрации в средней по толщине части, чтобы уменьшить плотность дефектов кристаллической решетки в этом слое и повысить стойкость к водородному охрупчиванию. В документе PTL 3 предлагается создавать в средней по толщине части двухфазную структуру, состоящую из феррита и мартенсита, и увеличивать долю феррита в поверхностном слое, чтобы снизить механические напряжения даже в том случае, если в поверхностном слое при изгибе возникают сильные деформации.

[0008]

Однако в элементах, описанных в документах PTL 1 и PTL 2, при создании мягких структур в поверхностном слое и твердых структур в средней по толщине части возникает большой градиент твердости в направлении по толщине. По этой причине при возникновении деформации, обусловленной изгибом, существует проблема легкого возникновения трещин на границе между мягкими и твердыми структурами, на которой возник этот большой градиент твердости. Кроме того, согласно документу PTL 3, чтобы уменьшить большой градиент твердости в направлении по толщине, в поверхностном слое создают мягкую структуру, а в средней по толщине части создают двухфазную структуру, состоящую из твердой и мягкой фаз. Однако при создании в средней по толщине части двухфазной структуры невозможно обеспечить прочность на растяжение выше верхнего предела, составляющего 1300 МПа или около этого. То есть, в деталях, подвергшихся обработке давлением в горячем состоянии, трудно обеспечить требуемую прочность на растяжение, составляющую 1500 МПа или более.

Список литературы

Патентная литература

[0009]

PTL 1: Опубликованная не прошедшая экспертизу заявка на патент Японии № 2015–30890

PTL 2: не прошедшая экспертизу заявка на патент Японии № 2006–104546

PTL 3: WO 2015/097882

Сущность изобретения

Техническая проблема

[0010]

С учетом технических проблем, имеющихся при существующем уровне техники, цель настоящего изобретения – получить прочность на растяжение на уровне 1500 МПа или более и обеспечить высокую способность к изгибу для реализации стойкости к удару и стойкости к водородному охрупчиванию, а также уменьшить разброс значений твердости, и задача этого изобретения – предложить горячештампованную деталь, для которой достигнута эта цель. Кроме того, задача настоящего изобретения – предложить горячештампованную деталь, имеющую одновременно высокую пластичность и высокую стойкость к водородному охрупчиванию.

Устранение проблемы

[0011]

Авторы изобретения провели глубокие исследования на предмет пути устранения указанных выше технических проблем. В результате было обнаружено, что эффективным методом повышения стойкости к водородному охрупчиванию является уменьшение плотности дефектов кристаллической решетки в поверхностном слое. Для этого необходимо создать мягкие структуры в этом поверхностном слое. С другой стороны, для обеспечения прочности на растяжение на уровне 1500 МПа или более необходимо, чтобы средняя по толщине листа часть состояла только из твердых структур. Далее авторы настоящего изобретения предположили, что, если бы можно было уменьшить большой градиент твердости в направлении по толщине, возникающий на границе между твердыми и мягкими структурами, когда поверхностный слой состоит из мягких структур, а средняя по толщине листа часть состоит из твердых структур, можно было бы обеспечить прочность на растяжение на уровне 1500 МПа или более и превосходную стойкость к водородному охрупчиванию при одновременном получении превосходной способности к изгибу.

[0012]

Поэтому авторы изобретения тщательно изучили структуру металла в стальных листах, для которых за счет управления мягкими структурами в поверхностном слое была получена хорошая способность к изгибу. В результате было обнаружено, что по структуре металла слой с пониженной твердостью должен состоять из кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°, если за кристаллическое зерно принять область в поперечном сечении, имеющую границы, на которых разница в ориентации составляет 15° или более. Кроме того, было обнаружено, что такие измерения должны выполняться в области от положения на глубине 20 мкм от поверхности поверхностного слоя до положения на глубине, равной 1/2 толщины этого слоя (середина поверхностного слоя). Было обнаружено, что за счет этого можно не допустить влияния свойств на поверхности горячештампованной детали и в области перехода от средней по толщине части к поверхностному слою.

[0013]

Кроме того, за счет управления содержанием Mn и Si в средней по толщине части авторы изобретения смогли повысить пластичность, а также смогли повысить упрочняемость для гарантированного обеспечения высокой прочности. В результате стало возможным уменьшить вероятность возникновения трещин во время деформации при изгибе. Авторам изобретения удалось обеспечить прочность на растяжение на уровне 1500 МПа или более и хорошую стойкость к водородному охрупчиванию при одновременной реализации превосходной способности к изгибу и пластичности, а также уменьшить разброс значений твердости, и они смогли получить горячештампованную деталь, имеющую превосходные стойкость к удару и стойкость к водородному охрупчиванию.

[0014]

Настоящее изобретение создано на основе указанной выше обнаруженной информации, и его сущностью являются следующее:

(1) Горячештампованная деталь, содержащая среднюю по толщине листа часть и слой с пониженной твердостью, расположенный с одной или обеих сторон этой средней по толщине листа части, причем:

средняя по толщине листа часть содержит в мас.%:

0,20 – менее чем 0,70 С;

менее чем 3,00 Si;

0,20 – менее чем 3,00 Mn;

0,10 или менее Р;

0,10 или менее S;

0,0002 – 3,0000 раств. Al;

0,01 или менее N;

остальное – Fe и неизбежные примеси, и имеет твердость 500 HV – 800 HV,

в структуре металла, от глубины 20 мкм под поверхностью слоя с пониженной твердостью до глубины, равной 1/2 толщины слоя с пониженной твердостью, если в сечении, проходящем параллельно толщине листа, задать в качестве «кристаллического зерна» область, окруженную границами, имеющими разницу в ориентации 15° или более, то относительная площадь в сумме кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°, находится в диапазоне от 20% до менее чем 50%.

(2) Горячештампованная деталь по (1), в которой содержание Si составляет 0,50% или менее, и содержание Mn составляет от 0,20% до менее чем 1,50%.

(3) Горячештампованная деталь по (1), в которой содержание Si составляет 0,50% или менее, и содержание Mn составляет от 1,50% до менее чем 3,00%.

(4) Горячештампованная деталь по (1), в которой содержание Si составляет от более чем 0,50% до менее чем 3,00%, содержание Mn составляет от 0,20% до менее чем 1,50%, и относительная площадь остаточного аустенита в средней по толщине листа части составляет от 1,00% до менее чем 5,00%.

(5) Горячештампованная деталь по (1), в которой содержание Si составляет от более чем 0,50% до менее чем 3,00%, содержание Mn составляет от 1,50% до менее чем 3,00%, и относительная площадь остаточного аустенита в средней по толщине листа части составляет от 1,0% до менее чем 5,0%.

(6) Горячештампованная деталь по любому (1)-(5), в которой средняя по толщине листа часть дополнительно содержит (в мас.%) 0,01% – 3,00% Ni.

(7) Горячештампованная деталь по любому из (1)-(6), в которой средняя по толщине листа часть дополнительно содержит (в мас.%) одно или более из следующего: 0,010% – 0,150% Nb, 0,010% – 0,150% Ti, 0,005% – 1,000% Mo и 0,0005% – 0,0100% B.

(8) Горячештампованная деталь по любому (1)-(7), в которой на слое с пониженной твердостью создан слой покрытия.

Преимущества при применении изобретения

[0015]

Согласно настоящему изобретению можно получить горячештампованную деталь, имеющую превосходные способность к изгибу, пластичность, стойкость к удару и стойкость к водородному охрупчиванию, а также маленький разброс значений твердости.

Краткое описание чертежей

[0016]

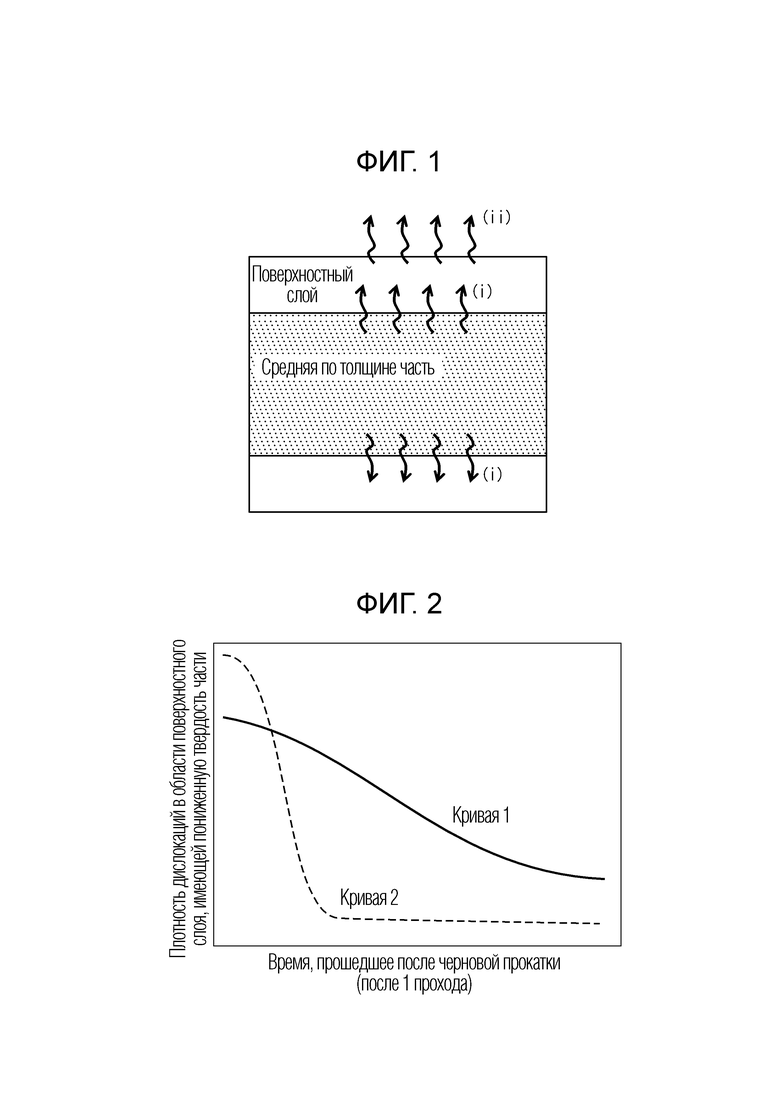

На Фиг.1 приведена схема, служащая для пояснения диффузии атомов С при изготовлении горячештампованной детали по настоящему изобретению.

На Фиг.2 приведен график, иллюстрирующий изменение плотности дислокаций после прохода при черновой прокатке, используемой в способе изготовления горячештампованной детали по настоящему изобретению.

Подробное описание вариантов реализации

[0017]

Структура горячештампованной детали, соответствующей настоящему изобретению

По структуре горячештампованная деталь, соответствующая настоящему изобретению, имеет слой с пониженной твердостью, расположенный на ее поверхности с одной или обеих сторон. Слой с пониженной твердостью имеет область с твердостью, которая ниже твердости в средней по толщине части на 10 HV или более.

[0018]

Средняя по толщине часть

Средняя по толщине листа часть горячештампованной детали, соответствующей настоящему изобретению, должна иметь твердость 500 HV – 800 HV. Ниже приведено обоснование того, почему для задания твердости в средней по толщине части в пределах указанного диапазона накладываются определенные ограничения на химический состав в этой части. Далее при указании химического состава под "%" понимается мас.%.

[0019]

С: 0,20% – менее 0,70%

С является химическим элементом, который важен для получения твердости 500 HV – 800 HV в средней по толщине части. При содержании менее 0,20% трудно обеспечить 500 HV или более в средней по толщине части, поэтому содержание С составляет 0,20% или более. Предпочтительно, чтобы оно составляло 0,30% или более. С другой стороны, при содержании более 0,70% твердость в средней по толщине части превышает 800 HV, и способность к изгибу снижается, поэтому содержание С составляет 0,70% или менее. Предпочтительно, чтобы оно составляло 0,50% или менее.

[0020]

Si: менее 3,00%

Si является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому его можно добавлять до 0,50%, что является верхним пределом при повышении прочности. А именно, при добавлении более 0,50% эффект повышения прочности достигает насыщения, поэтому 0,50% является верхним пределом. Предпочтительно, чтобы содержание составляло 0,30% или менее.

[0021]

Кроме того, Si является химическим элементом, обеспечивающим повышение пластичности без ухудшения стойкости к водородному охрупчиванию и способности к изгибу, обеспечиваемых за счет управления структурой поверхностного слоя. В частности, если во время столкновения автомобиля с другим объектом из–за изгиба возникает деформация, коробление элемента в форме шляпы приводит к локализации этой деформации, и стойкость этого элемента к нагрузке падает. То есть, максимальная нагрузка, воспринимаемая элементом, зависит не только от его прочности, но также от легкости его коробления. Если пластичность стального листа после изготовления из него данного элемента является высокой, вероятность локализации деформации снижается. То есть, этот лист становится устойчивым к короблению.

[0022]

Кроме того, в общем случае, при том, что пластичность является важным свойством, в горячештампованном элементе пластичность мартенсита является низкой. За счет добавления Si сверх 0,50% можно обеспечить относительную площадь остаточного аустенита на уровне 1,0% или более, чтобы таким образом повысить пластичность. Исходя из этого, предпочтительно добавлять Si на уровне более 0,50%. Более предпочтительно, чтобы содержание Si составляло 1,00% или более. С другой стороны, при добавлении на уровне 3,00% или более относительная площадь остаточного аустенита начинает составлять 5,0% или более, что приводит к ухудшению способности к изгибу, поэтому верхним пределом является уровень менее 3,00%. Предпочтительно, чтобы содержание составляло менее 2,00%.

[0023]

Mn: 0,20% – менее 3,00%

Mn является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения. Повышение прочности стального листа при образовании твердого раствора Mn в металле невозможно обеспечить при уровне добавления менее 0,20%, поэтому добавляют 0,20% или более. Предпочтительно, чтобы содержание составляло 0,70% или более. С другой стороны, при добавлении на уровне 1,50% или более эффект достигает насыщения.

[0024]

Кроме того, Mn улучшает упрочняемость. При добавлении на уровне 1,50% или более можно улучшить упрочняемость и гарантированным образом получить высокую прочность. Для улучшения упрочняемости предпочтительно добавлять Mn на уровне 1,70% или более. Но при добавлении на уровне 3,00% или более этот эффект достигает насыщения, поэтому верхним пределом при добавлении Mn является 3,00%. Предпочтительно, чтобы содержание составляло менее 2,00%.

[0025]

Р: 0,10% или менее

Р является химическим элементом, выделяющимся на границах зерен и ухудшающим прочность на этих границах. При его содержании более 0,10% прочность на границах зерен снижается заметным образом, и уменьшаются стойкость к водородному охрупчиванию и способность к изгибу, поэтому содержание Р составляет 0,10% или менее. Предпочтительно, чтобы оно составляло 0,05% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0001% значительно возрастает стоимость удаления фосфора, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0026]

S: 0,10% или менее

S является химическим элементом, образующим включения. Включения образуются при содержании более 0,10%, и в результате снижаются стойкость к водородному охрупчиванию и способность к изгибу, поэтому содержание S составляет 0,10% или менее. Предпочтительно, чтобы оно составляло 0,0025% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0015% значительно возрастает стоимость удаления серы, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0027]

Раств. Al: 0,0002% – 3,0000%

Al является химическим элементом, обеспечивающим раскисление расплавленной стали и делающим сталь более спокойной. В настоящем изобретении при выполнении раскисления учитывается не общее содержание Al в стали, а содержание "алюминия, растворимого в кислоте" (раств. Al). При содержании раств. Al меньше 0,0002% раскисление является недостаточным, поэтому содержание раств. Al составляет 0,0002% или более. Предпочтительно, чтобы содержание раств. Al составляло 0,0010% или более. С другой стороны, при добавлении более 3,0000% эффект достигает насыщения, поэтому содержание составляет 3,0000% или менее.

[0028]

N: 0,01% или менее

N является химическим элементом–примесью и химическим элементом, который образует нитриды и ухудшает способность к изгибу. При содержании более 0,01% образуются крупные нитриды, и способность к изгибу заметно снижается, поэтому содержание N составляет 0,01% или менее. Предпочтительно, чтобы содержание составляло 0,0075% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0001% значительно возрастает стоимость удаления азота, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0029]

Ni: 0,01% – 3,00%

Ni является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,01% этот эффект не достигается, поэтому добавляют 0,01% или более. Предпочтительно, чтобы содержание составляло 0,50% или более. С другой стороны, при добавлении более 3,00% эффект достигает насыщения, поэтому содержание составляет 3,00% или менее. Предпочтительно, чтобы содержание составляло 2,50% или менее.

[0030]

Nb: 0,010% – 0,150%

Nb является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,010% этот эффект не достигается, поэтому добавляют 0,010% или более. Предпочтительно, чтобы содержание составляло 0,035% или более. С другой стороны, при добавлении более 0,150% эффект достигает насыщения, поэтому содержание составляет 0,150% или менее. Предпочтительно, чтобы содержание составляло 0,120% или менее.

[0031]

Ti: 0,010% – 0,150%

Ti является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,010% этот эффект не достигается, поэтому его содержание составляет 0,010% или более. Предпочтительно, чтобы содержание составляло 0,020%. С другой стороны, при добавлении более 0,150% эффект достигает насыщения, поэтому содержание составляет 0,150% или менее. Предпочтительно, чтобы содержание составляло 0,120% или менее.

[0032]

Mo: 0,005% – 1,000%

Mo является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,005% этот эффект не достигается, поэтому его содержание составляет 0,005% или более. Предпочтительно, чтобы содержание составляло 0,0100% или более. С другой стороны, при добавлении более 1,000% эффект достигает насыщения, поэтому содержание составляет 1,000% или менее. Предпочтительно, чтобы содержание составляло 0,800% или менее.

[0033]

B: 0,0005% – 0,0100%

В является химическим элементом, выделяющимся на границах зерен и повышающим прочность на этих границах, поэтому он может быть добавлен в необходимом количестве. При его содержании менее 0,0005% не достигается достаточный эффект, поэтому его добавляют на уровне 0,0005% или более. Предпочтительно, чтобы содержание составляло 0,0010% или более. С другой стороны, при добавлении более 0,0100% эффект достигает насыщения, поэтому содержание составляет 0,0100% или менее. Предпочтительно, чтобы содержание составляло 0,0075% или менее.

[0034]

Остальными химическими элементами, содержащимися в средней по толщине части, являются Fe и неизбежные примеси. Неизбежные примеси – это химические элементы, которые неизбежно попадают в сталь из исходных материалов и/или в процессе ее получения, и содержание которых допускается в диапазонах, не ухудшающих характеристики горячештампованной детали, соответствующей настоящему изобретению.

[0035]

Твердость в средней по толщине части составляет 500 HV – 800 HV

Если твердость в средней по толщине части составляет 500 HV или более, для горячештампованной детали, соответствующей настоящему изобретению, можно обеспечить прочность на растяжение 1500 МПа или более. Предпочтительно, чтобы твердость составляла 600 HV или более. С другой стороны, если твердость в средней по толщине части составляет более 800 HV, становится слишком большой разница в твердости со слоем с пониженной твердостью, что приводит к ухудшению способности к изгибу, поэтому 800 HV является верхним пределом. Предпочтительно, чтобы твердость составляла 720 HV или менее.

[0036]

Твердость в средней по толщине части измеряют приведенным далее образом. При взятии образца в качестве поверхности, на которой выполняется измерение, выбирают поверхность, лежащую в плоскости сечения, перпендикулярной поверхности горячештампованной детали. Этот образец используют при измерении твердости. При подготовке поверхности, на которой выполняется измерение, можно использовать способ, указанный в стандарте JIS Z 2244. Например, для полирования поверхности, на которой выполняется измерение, можно использовать абразивную бумагу с карбидом кремния №№ 600–1500, после этого, чтобы сделать данную поверхность зеркальной, можно использовать раствор алмазного порошка с размером частиц 1–6 мкм в спирте или другом растворителе, либо в чистой воде. Измерение твердости можно выполнять при помощи способа, описанного в стандарте JIS Z 2244. С использованием устройства для измерения микротвердости по Виккерсу твердость измеряют при нагрузке 1 кгс (9,8 Н) на глубине, равной 1/2 толщины горячештампованной детали, в 10 точках, находящихся друг от друга на расстоянии не менее 3 значений глубины отпечатка. В качестве твердости в средней по толщине части принимают среднее значение.

[0037]

Структура металла в средней по толщине листа части

Пластичность в средней по толщине части может быть повышена за счет обеспечения относительной площади остаточного аустенита на уровне 1% или более. Предпочтительно, чтобы относительная площадь остаточного аустенита в средней по толщине части составляла 2% или более. Однако обеспечение относительной площади на уровне 5% или более приводит к ухудшению способности к изгибу, поэтому верхним пределом является уровень менее 5,0%. Предпочтительно, чтобы относительная площадь составляла менее 4,5%.

[0038]

Относительную площадь остаточного аустенита в средней по толщине части можно измерить приведенным далее образом. Берут образец из горячештампованной детали и путем шлифования его поверхности удаляют материал в направлении по толщине детали, которое перпендикулярно направлению прокатки, до уровня на глубине, равной 1/2 этой толщины. На полученной шлифованной поверхности измеряют дифракцию рентгеновских лучей. Используя изображение, полученное при помощи рентгенодифракционного метода с применением излучения Mo–Kα, относительную площадь Vγ остаточного аустенита можно определить с использованием следующей формулы:

Vγ = (2/3){100/(0,7×α(211)/γ(220)+1)} +

(1/3){100/(0,78×α (211)/γ(311)+1)}

где: α(211) – интенсивность дифракции рентгеновских лучей на плоскости (211) феррита, γ(220) – интенсивность дифракции рентгеновских лучей на плоскости (220) аустенита и γ(311) – интенсивность дифракции рентгеновских лучей на плоскости (311) аустенита.

[0039]

Слой с пониженной твердостью

Как рассмотрено выше, согласно настоящему изобретению, "слой с пониженной твердостью" в горячештампованной детали – это область в сечении (сечении по толщине) этой детали от положения, в котором твердость снижается на 10 HV или более относительно твердости в средней по толщине части (твердости на глубине, равной 1/2 толщины) до поверхности этой детали. Ниже будут рассмотрены структура, химический состав и т.д. слоя с пониженной твердостью.

[0040]

Структура слоя с пониженной твердостью

Авторы изобретения провели глубокие исследования и в результате изучения структуры стальных листов, для которых была обеспечена хорошая способность к изгибу, обнаружили, что по структуре слой с пониженной твердостью должен состоять из кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°, если за кристаллическое зерно принять область в поперечном сечении, имеющую границы, на которых разница в ориентации составляет 15° или более. Было обнаружено, что такие измерения должны выполняться в области от положения на глубине 20 мкм от поверхности слоя с пониженной твердостью до положения на глубине, равной 1/2 толщины этого слоя (середина слоя с пониженной твердостью). Авторы изобретения провели глубокие исследования и в результате пришли к выводу, что соотношение структур в области от положения на глубине 20 мкм от поверхности слоя с пониженной твердостью до положения на глубине, равной 1/2 толщины этого слоя (середина слоя с пониженной твердостью), имеет важное значение в плане способности к изгибу и других свойств. Было обнаружено, что при соблюдении указанного условия можно не допустить влияния свойств на поверхности горячештампованной детали и в области перехода от средней по толщине части к слою с пониженной твердостью.

[0041]

Если при указанной выше структуре слоя с пониженной твердостью относительная площадь в сумме кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°, меньше 20%, этот эффект не достигается в достаточной степени, поэтому 20% является нижним пределом. Предпочтительно, чтобы эта относительная площадь составляла 20% или более, в более предпочтительном случае она может составлять 25% или более. С другой стороны, при суммарной относительной площади таких структур металла в слое с пониженной твердостью на уровне 50% или более разница в твердости этого слоя и средней по толщине части становится больше, и невозможно в достаточной степени получить эффект от уменьшения большого градиента твердости в направлении по толщине, возникающий во время деформации при изгибе, поэтому эта относительная площадь составляет менее 50%. В более предпочтительном случае она может составлять 45% или менее.

[0042]

Между положением на глубине половины толщины слоя с пониженной твердостью (центр слоя с пониженной твердостью) и до средней части по толщине листа, если в средней части по толщине листа ближе к слою с пониженной твердость, то есть, на его границе с этой средней частью, обозначить как HVA, и твердость в середине слоя с пониженной твердостью, обозначить как HVB, то эти значения связаны соотношением HVA – HVB ≥ 10 HV.

[0043]

Ниже будет рассмотрен способ определения области от положения на глубине 20 мкм от поверхности слоя с пониженной твердостью, до положения на глубине, равной 1/2 толщины этого слоя. При взятии образца в качестве поверхности, на которой выполняется измерение, выбирают поверхность, лежащую в плоскости сечения, перпендикулярной поверхности горячештампованной детали (в сечении по толщине). Этот образец используют при измерении твердости. При подготовке поверхности, на которой выполняется измерение, можно использовать способ, указанный в стандарте JIS Z 2244. Например, для полирования поверхности, на которой выполняется измерение, можно использовать абразивную бумагу с карбидом кремния №№ 600–1500, после этого, чтобы сделать данную поверхность зеркальной, можно использовать раствор алмазного порошка с размером частиц 1–6 мкм в спирте или другом растворителе, либо в чистой воде. Для образца, имеющего поверхность, подготовленную для выполнения измерений, измерение выполняют два раза при помощи способа, описанного в стандарте JIS Z 2244, и с использованием устройства для измерения микротвердости по Виккерсу. В ходе первого измерения твердость измеряют при нагрузке 0,3 кгс (2,94 Н) в зоне поперечного сечения (сечения по толщине) от положения на глубине 20 мкм от поверхности горячештампованной детали до ее середины по толщине (положения на глубине, равной 1/2 толщины) в точках, находящихся друг от друга на расстоянии не менее 3 значений глубины отпечатка. Но если имеется слой покрытия, измерения выполняют, начиная от положения на расстоянии 20 мкм от нижней границы слоя покрытия/покрывающего слоя или области, возникшей при сплавлении материала этих слоев и материала слоя с пониженной твердостью. Определяют положение, в котором твердость начинает отличаться на 10 HV или более в меньшую сторону от твердости в средней по толщине части (твердости на глубине, равной 1/2 толщины), и в качестве "слоя с пониженной твердостью" задают слой от этого положения по толщине до поверхности горячештампованной детали. Если слой с пониженной твердостью имеется у обеих поверхностей, для поверхности, находящейся с противоположной стороны горячештампованной детали относительно первой поверхности (для задней поверхности) при помощи аналогичного способа выполняют второе измерение, чтобы определить положение, в котором твердость начинает отличаться на 10 HV или более в меньшую сторону от твердости в средней по толщине части.

[0044]

Далее будет рассмотрен способ вычисления относительных площадей структур в слое с пониженной твердостью. Для изучения сечения, перпендикулярного поверхности горячештампованной детали (проходящего в направлении по толщине), из этой детали вырезают образец. Протяженность образца зависит от измерительного устройства и может составлять приблизительно 50 мкм. Для получения информации по ориентации кристаллов, с использованием картины дифракции отраженных электронов (EBSD) анализируют зону, проходящую в направлении по толщине образца от поверхности слоя с пониженной твердостью до положения на глубине, равной 1/2 толщины этого слоя (середина слоя с пониженной твердостью), выполняя измерения с интервалом 0,2 мкм. При этом анализ с использованием картины дифракции отраженных электронов выполняют при помощи устройства, состоящего из сканирующего электронного микроскопа, в котором применяется термоэлектронная эмиссия с ускорением пучка электронов под действием поля (JSM–7001F, производимый JEOL), и EBSD–детектора (детектор типа DVC5, производимый TSL), со скоростью 200–300 точек в секунду.

[0045]

Далее, на основе полученной информации по ориентации кристаллов, в качестве одного кристаллического зерна задают область с границами, на которых разница в ориентации составляет 15° или более, и получают схему распределения ориентаций кристаллов по поверхности листа. Полученную схему распределения ориентаций кристаллов используют для нахождения точек пересечения длинной оси одного кристаллического зерна и его границ. Из двух точек пересечения одну задают в качестве начальной точки, и другую задают в качестве конечной точки, и вычисляют разницу в ориентации для всех точек измерения, находящихся на длинной оси кристаллического зерна. Максимальное значение полученной разницы в ориентации задают в качестве максимальной разницы в ориентации кристаллов в этом кристаллическом зерне. Описанный выше анализ выполняют для всех кристаллических зерен, находящихся в зоне выполнения измерений, после этого в качестве максимальной разницы в ориентации кристаллов в области, имеющей границы, на которых разница в ориентации составляет 15° или более, задают среднее от этих значений.

[0046]

Приведенную выше максимальную разницу в ориентации кристаллов можно вычислить простым образом, например, используя функции "Inverse Pole Figure Map" и "Profile Vector", имеющиеся в программном обеспечении (OIM Analysis®), включенном в состав системы для выполнения EBSD–анализа. С помощью функции "Inverse Pole Figure Map" можно отобразить границы зерна, имеющие наклон 15° или более, как границы зерна с большим углом, и, кроме того, можно получить схему распределения ориентаций кристаллов в направлении по поверхности листа. С помощью функции "Profile Vector" можно вычислить угол разориентации (разницы в ориентации кристаллов) для всех точек измерения, находящихся на одной линии. Все кристаллические зерна, находящиеся в зоне, где выполняется измерение (кристаллические зерна на краях этой зоны не учитываются), анализируют рассмотренным выше образом, и вычисляют относительную площадь в сумме кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°, когда эти зерна представляют собой области, имеющие границы, на которых разница составляет 15° или более. Если слой с пониженной твердостью создан на обеих поверхностях, указанную выше процедуру выполняют также для задней поверхности горячештампованной детали, и применяют среднее значение для относительных площадей, полученных для передней поверхности и задней поверхности.

[0047]

Химический состав слоя с пониженной твердостью

На химический состав слоя с пониженной твердостью не накладываются конкретные ограничения, не считая содержания химических элементов P, S и N, являющихся неизбежными примесями, которые ухудшают прочность и/или способность к изгибу, но в предпочтительном случае этот слой имеет приведенный далее химический состав, чтобы обеспечить прочность горячештампованной детали и получить сталь, имеющую превосходную способность к изгибу.

[0048]

Если рассматривать химический состав слоя с пониженной твердостью, в предпочтительном случае содержание одного или более из химических элементов С, Si и Mn составляет 0,6 или менее от их соответствующего содержания в средней по толщине части. Ниже приведены предпочтительные диапазоны содержания компонентов в этом случае.

[0049]

С: 0,05% – менее 0,42%

С можно добавлять на уровне 0,05% или более, чтобы увеличить прочность. В плане увеличения стойкости элемента конструкции к нагрузке и улучшения характеристик при ударе, предпочтительно, чтобы содержание составляло 0,10% или более. Для снижения твердости слоя с пониженной твердостью по сравнению с твердостью средней по толщине части, предпочтительно уменьшить его содержание по сравнению с содержанием в этой части. По этой причине предпочтительное содержание С в слое с пониженной твердостью составляет менее 0,42%. Предпочтительно, чтобы содержание составляло 0,35% или менее.

[0050]

Si: менее 2,00%

Si является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому его добавляют для увеличения прочности. Однако, чтобы сделать твердость слоя с пониженной твердостью ниже твердости средней по толщине части, предпочтительно делать его содержание меньшим, чем в средней по толщине части.

[0051]

Если содержание Si в средней по толщине части составляет 0,50% или менее, предпочтительно, чтобы его содержание в слое с пониженной твердостью составляло 0,30% или менее, более предпочтительно – 0,20% или менее. Кроме того, если содержание Si в средней по толщине части больше 0,50% и меньше 3,00%, предпочтительно, чтобы его содержание в слое с пониженной твердостью составляло менее 2,00%, более предпочтительно – 1,50% или менее.

[0052]

Mn: 0,01% – 1,80%

Mn является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому его добавляют для увеличения прочности. Чтобы сделать твердость слоя с пониженной твердостью ниже твердости средней по толщине части, предпочтительно сделать его содержание меньшим, чем в средней по толщине части. По этой причине предпочтительно, чтобы содержание Mn в слое с пониженной твердостью было меньше 1,80%, предпочтительно – на уровне 1,40% или менее, более предпочтительно – на уровне менее 0,90% и еще более предпочтительно – на уровне 0,70% или менее.

[0053]

Если содержание Mn в средней по толщине части составляет от 0,20% до менее 1,50%, предпочтительное содержание Mn в слое с пониженной твердостью составляет менее 0,90%, более предпочтительно – 0,70% или менее. Более того, предпочтительное содержание Mn в слое с пониженной твердостью составляет от 0,12% до менее 0,90%, более предпочтительно – до 0,70%. Кроме того, если содержание Mn в средней по толщине части составляет от 1,50% до менее 3,00%, предпочтительно, чтобы его содержание в слое с пониженной твердостью составляло 1,80% или менее.

[0054]

Р: 0,10% или менее

Р является химическим элементом, выделяющимся на границах зерен и ухудшающим прочность на этих границах. При его содержании более 0,10% прочность на границах зерен снижается заметным образом, и снижаются стойкость к водородному охрупчиванию и способность к изгибу, поэтому содержание Р составляет 0,1% или менее. Предпочтительно, чтобы оно составляло 0,05% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0001% значительно возрастает стоимость удаления фосфора, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0055]

S: 0,10% или менее

S является химическим элементом, образующим включения. Включения образуются при содержании более 0,10%, и в результате снижаются стойкость к водородному охрупчиванию и способность к изгибу, поэтому содержание S составляет 0,10% или менее. Предпочтительно, чтобы оно составляло 0,0025% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0015% значительно возрастает стоимость удаления серы, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0056]

Раств. Al: 0,0002% – 3,0000%

Al является химическим элементом, обеспечивающим раскисление расплавленной стали и делающим сталь более спокойной. В настоящем изобретении при выполнении раскисления учитывается не общее содержание Al в стали, а содержание "алюминия, растворимого в кислоте" (раств. Al). При содержании раств. Al меньше 0,0002% раскисление является недостаточным, поэтому предпочтительно, чтобы содержание раств. Al составляло 0,0002% или более. Более предпочтительно, чтобы содержание составляло 0,0010% или более. С другой стороны, при добавлении более 3,0% эффект достигает насыщения, поэтому содержание составляет 3,0% или менее.

[0057]

N: 0,01% или менее

N является химическим элементом–примесью и химическим элементом, который образует нитриды и ухудшает способность к изгибу. При содержании более 0,01% образуются крупные нитриды, и способность к изгибу заметно снижается, поэтому содержание N составляет 0,01% или менее. Предпочтительно, чтобы содержание составляло 0,0075% или менее. Конкретный нижний предел не задается, но при снижении нижнего предела до значения менее 0,0001% значительно возрастает стоимость удаления азота, и результат становится экономически невыгодным, поэтому на практике для стального листа нижним предельным значением, по существу, является 0,0001%.

[0058]

Если рассматривать химический состав слоя с пониженной твердостью, в предпочтительном случае содержание одного или более из химических элементов С, Si и Mn составляет 0,6 или менее от их соответствующего содержания в средней по толщине части. Кроме требования, касающегося верхних предельных значений химических элементов P, S и N, являющихся неизбежными примесями, которые ухудшают прочность и/или способность к изгибу, на содержание других компонентов конкретные ограничения не накладываются. Если говорить в общем, слой с пониженной твердостью, кроме C, Si и Mn, может в качестве необязательного варианта избирательно включать один или более компонентов, которые приведены далее.

[0059]

Ni: 0,01% – 3,00%

Ni является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,01% этот эффект не достигается, поэтому его содержание составляет 0,01% или более. Предпочтительно, чтобы содержание составляло 0,5% или более. С другой стороны, при добавлении более 3,00% эффект достигает насыщения, поэтому содержание составляет 3,00% или менее. Предпочтительно, чтобы содержание составляло 2,50% или менее.

[0060]

Nb: 0,010% – 0,150%

Nb является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,010% этот эффект не достигается, поэтому его содержание задают на уровне 0,010% или более. Предпочтительно, чтобы содержание составляло 0,035% или более. С другой стороны, при добавлении более 0,150% эффект достигает насыщения, поэтому содержание составляет 0,150% или менее. Предпочтительно, чтобы содержание составляло 0,120% или менее.

[0061]

Ti: 0,010% – 0,150%

Ti является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,010% этот эффект не достигается, поэтому его содержание составляет 0,010% или более. Предпочтительно, чтобы содержание составляло 0,020%. С другой стороны, при добавлении более 0,150% эффект достигает насыщения, поэтому содержание составляет 0,150% или менее. Предпочтительно, чтобы содержание составляло 0,120% или менее.

[0062]

Mo: 0,005% – 1,000%

Mo является химическим элементом, способствующим повышению прочности из–за твердорастворного упрочнения, поэтому он может быть добавлен в необходимом количестве. При содержании менее 0,005% этот эффект не достигается, поэтому его содержание составляет 0,005% или более. Предпочтительно, чтобы содержание составляло 0,010% или более. С другой стороны, при добавлении более 1,000% эффект достигает насыщения, поэтому содержание составляет 1,000% или менее. Предпочтительно, чтобы содержание составляло 0,800% или менее.

[0063]

B: 0,0005% – 0,0100%

В является химическим элементом, выделяющимся на границах зерен и повышающим прочность на этих границах, поэтому он может быть добавлен в необходимом количестве. При его содержании менее 0,0005% не достигается достаточный эффект, поэтому его добавляют на уровне 0,0005% или более. Предпочтительно, чтобы содержание составляло 0,0010% или более. С другой стороны, при добавлении более 0,0100% эффект достигает насыщения, поэтому содержание составляет 0,0100% или менее. Предпочтительно, чтобы содержание составляло 0,0075% или менее.

[0064]

Распределение твердости в сечении горячештампованной детали

Предпочтительно, чтобы твердость в сечении, перпендикулярном поверхности горячештампованной детали, была неизменной. Контакт вертикальных стенок элемента в форме шляпы со штампом затруднен, и скорость охлаждения становится низкой, поэтому иногда твердость снижается. Если в сечении, перпендикулярном продольному направлению в этом элементе, имеется область, в которой твердость снижается на 100 HV или более относительно средней твердости в этом сечении, во время удара в части с пониженной твердостью будет концентрироваться деформация, и эта часть будет преждевременно разрушаться, поэтому невозможно будет обеспечить высокую стойкость к удару. По этой причине не должно иметься мест, твердость в которых более чем на 100 HV ниже среднего значения из распределения твердости в сечении, перпендикулярном поверхности горячештампованной детали (ниже называемого "средней твердостью в поперечном сечении"). Распределение твердости в поперечном сечении и среднюю твердость в поперечном сечении определяют путем получения среза, перпендикулярного продольному направлению в вытянутой в длину горячештампованной детали, в любом положении на этой длине, и измерения твердости по Виккерсу от одного края этого среза до другого с шагом, составляющим 1 мм или менее, с использованием устройства для измерения микротвердости (при нагрузке 1 кгс (9,8 Н)).

[0065]

Создание слоя покрытия

С целью повышения коррозионной стойкости на поверхности слоя с пониженной твердостью может быть создан слой покрытия. Слой покрытия может представлять собой слой, полученный путем электроплакирования или путем погружения в расплав. Слой, полученный путем электроплакирования, например, представляет собой плакирующий слой из Zn, плакирующий слой из сплава Zn–Ni и т.д. В качестве слоя, полученного путем погружения в расплав, можно упомянуть слой из Zn, полученный путем погружения в расплав, отожженный слой из Zn, полученный путем погружения в расплав, слой из Al, полученный путем погружения в расплав, слой из сплава Zn–Al, полученный путем погружения в расплав, слой из сплава Zn–Al–Mg, полученный путем погружения в расплав, слой из сплава Zn–Al–Mg–Si, полученный путем погружения в расплав, и т.д. На количество материала, наносимого при получении слоя, конкретные ограничения не накладываются, и оно может быть стандартным.

[0066]

Способ изготовления горячештампованной детали, соответствующей настоящему изобретению

Далее будет рассмотрен способ изготовления, позволяющий получить горячештампованную деталь, соответствующую настоящему изобретению, но это изобретение не ограничивается рассмотренным ниже двухслойным стальным листом.

[0067]

Согласно одному варианту способа изготовления по настоящему изобретению, сначала для удаления поверхностных оксидов выполняют шлифование передней поверхности и/или задней поверхности стального листа, удовлетворяющего рассмотренным выше требованиям по химическому составу в средней по толщине части, после этого на каждую из шлифованных поверхностей стального листа, из которого должна быть получена средняя по толщине часть, накладывают стальной лист, из которого должен быть получен слой с пониженной твердостью. На способ соединения стального листа, из которого должен быть получен слой с пониженной твердостью, и стального листа, из которого должна быть получена средняя по толщине часть, конкретные ограничения не накладываются, в частности, эти листы могут быть соединены при помощи дуговой сварки. Для получения из него слоя с пониженной твердостью, предпочтительно накладывать такой стальной лист, в котором содержание одного или более из химических элементов С, Si и Mn составляет 0,6 или менее от их соответствующего содержания в стальном листе, из которого должна быть получена средняя по толщине часть.

[0068]

Кроме того, за счет поддержания скорости литья на уровне 6 т/мин или более при непрерывном литье стального листа, из которого должен быть получен слой с пониженной твердостью, можно уменьшить микросегрегацию Mn в этом листе и обеспечить в нем неизменную концентрацию Mn. Mn увеличивает предел текучести аустенита и, таким образом, влияет на характер образования границ зерен в структурах, возникающих в результате превращений, поэтому в случае задания в качестве кристаллического зерна области с границами, на которых разница в ориентации составляет 15° или более, он способствует образованию кристаллических зерен, внутри которых максимальная разница в ориентации кристаллов составляет 8° – 15°. По этой причине в процессе непрерывного литья стального листа, из которого должен быть получен слой с пониженной твердостью, скорость литья также можно поддерживать на уровне 6 т/ч или более с целью способствовать возникновению указанной выше микроструктуры.

[0069]

Кроме того, в качестве стального листа для изготовления горячештампованной детали, соответствующей настоящему изобретению, предпочтительно использовать двухслойный стальной лист, полученный при помощи указанного выше способа, который затем выдержан при температуре 1100°С – 1350°С в течение 60 минут или более. Авторы изобретения изучили этот момент и в результате пришли к выводу, что при выполнении термообработки, заключающейся в выдержке стального листа при температуре 1100°С – 1350°С в течение 60 минут или более, в металле в области от положения на глубине 20 мкм от поверхности слоя с пониженной твердостью до середины этого слоя, если в качестве кристаллического зерна задать область с границами, на которых разница в ориентации составляет 15° или более, относительная площадь в сумме кристаллических зерен, внутри которых максимальная разность в ориентации кристаллов составляет 1° или менее, и кристаллических зерен, внутри которых максимальная разность в ориентации кристаллов составляет 8° – 15°, будет находиться в диапазоне от 20% до менее 50%, и можно обеспечить превосходные способность к изгибу и стойкость к водородному охрупчиванию. Верхний предел конкретным образом не задается, но при выдержке листа в течение периода более 300 минут значительно возрастает стоимость нагрева, и результат становится экономически невыгодным, поэтому в условиях реальной работы верхним предельным значением, по существу, является значение 300 минут.

[0070]

Чтобы получить горячештампованную деталь, соответствующую настоящему изобретению, многослойный элемент, изготовленный при помощи указанного выше способа (двухслойный стальной лист), можно подвергнуть горячей прокатке, холодной прокатке, горячей штамповке, на нем в непрерывном режиме можно создать покрытие путем погружения в расплав и т.д.

[0071]

Горячую прокатку можно выполнять в обычных условиях. Например, температура завершения прокатки может составлять 810°С или более. Также нет необходимости задавать конкретные условия последующего охлаждения. Стальной лист сматывают в рулон при температуре 750°С или менее. Кроме того, после горячей прокатки двухслойный стальной лист можно повторно нагреть с целью снижения его твердости.

[0072]

Кроме того, с целью дополнительно способствовать созданию средней по толщине части, предпочтительно, чтобы горячая прокатка двухслойного стального листа, выполняемая после указанной выше термообработки, включала черновую прокатку и чистовую прокатку, причем черновую прокатку выполняют в два прохода в следующих условиях: температура 1100°С или более, степень уменьшения толщины листа в одном проходе от 5% до менее 50% и промежуток времени между проходами 3 секунды или более.

[0073]

Если говорить более конкретно, чтобы дополнительно способствовать созданию средней по толщине части в настоящем изобретении, необходимо обеспечить более равномерное распределение легирующих химических элементов, в частности, атомов С. Равномерное распределение С обеспечивают за счет диффузии его атомов. С повышением температуры степень диффузии атомов С увеличивается. Таким образом, при управлении концентрацией С важную роль начинает играть управление процессом черновой прокатки, начиная с нагрева при выполнении горячей прокатки. Чтобы способствовать диффузии атомов С, температура нагрева при горячей прокатке должна быть высокой. Предпочтительно, чтобы она составляла 1100°С – 1350°С, более предпочтительно, чтобы она составляла 1150°С – 1350°С. Во время нагрева при горячей прокатке происходят процессы (i) и (ii), показанные на Фиг.1. Процесс (i) – это диффузия атомов С из средней по толщине части в поверхностный слой, а процесс (ii) – это обезуглероживание, в ходе которого С выделяется вовне из поверхностного слоя. Распределение С изменяется из–за соотношения между этими процессами (i) и (ii) диффузии атомов С и выделения. При температуре меньше 1100°С процесс (i) протекает в недостаточной степени, поэтому невозможно получить предпочтительное распределение С. С другой стороны, при температуре больше 1350°С процесс (ii) протекает в чрезмерной степени, поэтому также невозможно получить предпочтительное распределение.

[0074]

После выбора температуры нагрева при горячей прокатке с целью получения предпочтительного распределения С, для получения более оптимального распределения С становится чрезвычайно важным управление проходами черновой прокатки. Черновую прокатку выполняют два или более раз в следующих условиях: температура черновой прокатки 1100°С или более, степень уменьшения толщины листа в одном проходе от 5% до менее 50% и промежуток времени между проходами 3 секунды или более. Целью этого является способствование диффузии атомов С в процессе (i), показанном на Фиг.1, из–за деформации, возникающей при черновой прокатке. Если используется обычный способ черновой и чистовой прокатки сляба, в котором предпочтительная концентрация С задается за счет нагрева при черновой прокатке, толщина листа будет уменьшаться без достаточной диффузии атомов С в поверхностный слой. Поэтому если при помощи обычного процесса горячей прокатки из сляба, имеющего толщину более 200 мм, изготавливается горячекатаный стальной лист толщиной несколько миллиметров, в поверхностном слое этого листа концентрация С будет сильно меняться. В этом случае нельзя будет получить умеренное изменение твердости. Чтобы не допустить этого, предлагается разработанный метод, заключающийся в указанном выше контроле проходов при черновой прокатке. На диффузию атомов С в значительной степени влияет не только температура, но также и деформация (плотность дислокаций). В частности, если сравнивать с решеточной диффузией, в случае диффузии по дислокациям степень диффузии увеличивается в 10 или более раз, поэтому необходимо предпринять меры по сохранению плотности дислокаций при выполнении прокатки с целью уменьшения толщины листа. Кривая 1, приведенная на Фиг.2, демонстрирует изменение плотности дислокаций после прохода прокатки в случае, когда степень уменьшения толщины листа в одном проходе черновой прокатки является маленькой. Как можно видеть, деформация сохраняется в течение длительного периода времени. Если таким образом обеспечить сохранение деформации в поверхностном слое в течение длительного периода времени, атомы С будут диффундировать в этот слой в достаточной степени, и можно обеспечить оптимальное распределение С. С другой стороны, кривая 2 демонстрирует изменение плотности дислокаций в случае, когда степень уменьшения толщины листа в одном проходе черновой прокатки является большой. Если степень деформации, возникающей при прокатке, растет, облегчается возврат в исходное состояние, и плотность дислокаций быстро снижается. По этой причине, чтобы получить оптимальное распределение С, необходимо предотвратить изменение плотности дислокаций, аналогичное показанному кривой 2. Исходя из этого, верхний предел степени уменьшения толщины листа в одном проходе задают на уровне менее 50%. Чтобы способствовать диффузии атомов С в поверхностном слое, необходимо обеспечить определенные плотность дислокаций и время выдержки, поэтому нижний предел степени уменьшения толщины листа в одном проходе задают равным 5%. И необходимо обеспечить промежуток времени между проходами не менее 3 секунд.

[0075]

Холодную прокатку можно выполнять с обычной степенью обжатия, например, 30% – 90%. При получении горячекатаного стального листа и холоднокатаного стального листа, помимо горячей прокатки и холодной прокатки также можно выполнять рекристализационный отжиг в обычном режиме и дрессировку в обычном режиме.

[0076]

Во время горячей штамповки этапы нагрева, придания формы и охлаждения также можно выполнять в обычном режиме. Например, горячую штамповку в обычном режиме можно выполнять для придания требуемой формы горячекатаному стальному листу, который развернут из рулона, созданного на этапе горячей прокатки, холоднокатаному стальному листу, который получен после развертывания из рулона и холодной прокатки развернутого горячекатаного стального листа, или стальному листу, который получен в результате создания плакирующего слоя или покрытия на холоднокатаном стальном листе, с нагревом их со скоростью 0,1°С/с – 200°С/с до температуры 810°С – 1000°С и выдержкой при этой температуре.

[0077]

Время выдержки может быть задано в соответствии с режимом формования, поэтому на него не накладывается конкретных ограничений. Например, при выдержке 30–600 секунд можно получить горячештампованную деталь хорошего качества после охлаждения до комнатной температуры.

[0078]

Для скорости охлаждения также можно выбирать обычное значение. Например, средняя скорость охлаждения в диапазоне от температуры нагрева до температуры более 400°С может составлять 50°С/с или более. В случае, если в средней по толщине части стального листа содержание Si составляет от более 0,50% до менее 3,00%, и содержание Mn составляет от 0,20% до менее 1,50%, либо если в этой части содержание Si составляет от более 0,50% до менее 3,00%, а содержание Mn составляет от 1,50% до менее 3,00%, чтобы увеличить количество остаточного аустенита с целью повышения пластичности, во время охлаждения после нагрева и выдержки предпочтительно обеспечить в диапазоне температур 200°С – 400°С среднюю скорость охлаждения на уровне менее 50°С/с.

[0079]

Для задания определенных значений прочности и других свойств, после охлаждения детали до комнатной температуры можно выполнить ее отпуск при температуре 150°С – 600°С.

[0080]

В приведенном выше варианте при выполнении способа изготовления горячештампованной детали среднюю по толщине часть и слой с пониженной твердостью создают из отдельных стальных листов. Однако горячештампованная деталь по настоящему изобретению не ограничивается двухслойным стальным листом, состоящим из рассмотренных выше двух стальных листов, которые наложены друг на друга. Среднюю по толщине часть и слой с пониженной твердостью можно создавать в одном стальном листе. Например, чтобы получить высокопрочный стальной лист, состоящий из слоя с пониженной твердостью и средней по толщине части, можно выполнить соответствующую обработку цельного стального листа с целью его обезуглероживания и снижения твердости в поверхностном слое.

Примеры

[0081]

Далее будут рассмотрены примеры реализации настоящего изобретения, но условия в этих примерах являются всего лишь иллюстративными и используются для подтверждения работоспособности и преимуществ этого изобретения. Настоящее изобретение не ограничивается этими иллюстративными условиями. В настоящем изобретении могут быть применены различные условия, пока они не выходят за пределы сущности этого изобретения и позволяют выполнить задачу, поставленную при его создании.

[0082]

Пример А изготовления

Поверхности стальных листов №№ 1–19 для средней по толщине части, имеющих химический состав, указанный в Таблице А–1–1 и Таблице А–1–2 (в этих таблицах – "Сталь №№ 1–19"), были отшлифованы для удаления поверхностных оксидов. После этого соответствующие стальные листы для средней по толщине части были сварены при помощи дуговой сварки на одной или обеих поверхностях со стальными листами для слоя с пониженной твердостью (ниже называются "стальными листами для поверхностного слоя"), имеющими химический состав, указанный в Таблице А–1–1 и Таблице А–1–2, чтобы изготовить многослойные стальные листы №№ 1–44, из которых должна быть получена горячештампованная деталь. Если в тех ячейках этих таблиц, в которых указано содержание компонентов, стоит 0, это означает, что соответствующие компоненты намеренно не добавляются.

[0083]

После дуговой сварки толщина в сумме стального листа для поверхностного слоя и стального листа для средней по толщине части составляла 200–300 мм, при этом толщина стального листа для поверхностного слоя составляла 1/3 или около этого от толщины стального листа для средней по толщине части (1/4 или около этого в случае наложения с одной стороны). Многослойный стальной лист № 38 представлял собой лист, в котором стальной лист для поверхностного слоя приварен только к одной поверхности. Для тех из многослойных стальных листов №№ 1–44, приведенных в Таблице А–1–1 и Таблице А–1–2, в которых стальной лист для средней по толщине части не удовлетворял требованиям по химическому составу для данной части горячештампованной детали, соответствующей настоящему изобретению, в столбце "Примечание" указано "Сравнительная сталь".

[0084]

Для многослойных стальных листов №№ 1–44 была выполнена обработка в условиях, указанных в Таблице А–2–1 и Таблице А–2–2 как "Режим изготовления" под соответствующим из №№ 1–44, а именно, термообработка перед горячей прокаткой, черновая прокатка, горячая прокатка и холодная прокатка. Далее, при получении горячештампованных деталей №№ 1А – 44А ("Штампованных деталей" из Таблицы А–3) путем горячей штамповки, эти стальные листы были подвергнуты термообработке, как указано в Таблице А–2–1 и Таблице А–2–2 (в этих таблицах – "Термообработка при горячей штамповке"). Кроме того, на поверхности стальных листов, из которых состоят горячештампованные детали №№ 36А и 37А, на линии нанесения покрытия путем погружения в расплав было нанесено покрытие из алюминия в количестве 120–160 г/м2.

[0085]

В таблицах в столбце "Степень уменьшения толщины листа" в разделе "Черновая прокатка" указана степень уменьшения толщины за один проход черновой прокатки. В столбце "Число операций прокатки" указано число операций прокатки при условии, что промежуток времени между проходами составляет 3 секунды или более. Кроме того, в таблицах в столбце "Скорость нагрева, °С/с" указана скорость повышения температуры до достижения температуры нагрева, указанной в разделе "Термообработка при горячей штамповке", после выполнения холодной прокатки. Помимо этого, в таблицах в столбце "Температура нагрева, °С" в разделе "Термообработка при горячей штамповке" указана температура во время горячей штамповки, в столбце "Средняя скорость охлаждения, °С/с (более 400°С)" указана средняя скорость охлаждения (°С/с) в диапазоне от температуры нагрева до температуры более 400°С, и в столбце "Средняя скорость охлаждения, °С/с (400°С или менее)" указана средняя скорость охлаждения (°С/с) в диапазоне температур 200°С – 400°С. Кроме того, "–" в ячейках таблиц указывает, что соответствующая обработка не выполнялась.

[0086]

В Таблице А–3 приведены структура металла и свойства горячештампованных деталей №№ 1А – 44А. Компоненты, определенные в результате анализа в положениях на глубине, равной 1/2 толщины образцов, и положениях на глубине 20 мкм от поверхностей слоев с пониженной твердостью, для образцов, взятых из горячештампованных деталей, были идентичны компонентам стальных листов для средней по толщине части и стальных листов для поверхностного слоя, входящих в состав многослойных стальных листов №№ 1–44, которые приведены в Таблице А–1–1 и Таблице А–1–2.

[0087]

Структура металла горячештампованных деталей была определена при помощи указанного выше способа. В стальном листе для средней по толщине части, образующем эту часть детали, была вычислена твердость, и в стальном листе для поверхностного слоя, образующем слой с пониженной твердостью, в области от его поверхности до положения на глубине, равной 1/2 его толщины, была вычислена относительная площадь в сумме кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составила 1° или менее, и кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составила 8° – 15°. Вычисленные значения относительной площади указаны в Таблице А–3 в столбце "Относительная площадь в сумме кристаллических зерен с максимальной разницей в ориентации кристаллов 1° или менее и кристаллических зерен с максимальной разницей в ориентации кристаллов 8° – 15° (кристаллические зерна имеют границы с большим углом), %".

[0088]

Кроме того, для горячештампованной детали было выполнено испытание на растяжение. Результаты приведены в Таблице А–3. Испытание на растяжение выполнялось для изготовленного испытательного образца №5, указанного в стандарте JIS Z 2201, с использованием способа, указанного в стандарте JIS Z 2241.

[0089]

Стойкость горячештампованной детали к водородному охрупчиванию была оценена с использованием испытательного образца, вырезанного из этой детали. Если говорить в общем, горячештампованную деталь соединяют с другими элементами при помощи точечной сварки или другого способа соединения. В зависимости от точности формы элемента, горячештампованная деталь может подвергаться перекручиванию, и в ней будут возникать механические напряжения. Величина механических напряжений зависит от положения элемента. При расчетах трудно обеспечить достаточную точность, но в случае отсутствия замедленного разрушения под действием механического напряжения, возникающего при достижении предела текучести, считается, что при использовании на практике проблем возникать не будет. Если говорить более подробно, из штампованной детали был вырезан испытательный образец с толщиной 1,2 мм, шириной 6 мм и длиной 68 мм, в котором при выполнении испытания на четырехточечный изгиб была создана деформация, соответствующая механическому напряжению, возникающему при достижении предела текучести, после этого образец был погружен в соляную кислоту c pH3 на 100 часов. Стойкость к водородному охрупчиванию оценивалась по наличию трещин. Варианты, в которых отсутствовали трещины, считались удовлетворительными ("Хорошая"), и варианты, в которых имелись трещины, считались неудовлетворительными ("Плохая").

[0090]

Для оценки стойкости горячештампованной детали к удару использовался стандарт VDA (VDA238–100), рекомендованный Ассоциацией автомобильной промышленности Германии, при соблюдении приведенных далее условий измерения. В настоящем изобретении на основе смещения под действием максимальной нагрузки, полученной в ходе испытания на изгиб, в соответствии со стандартом VDA был получен максимальный угол изгиба, что позволило оценить стойкость горячештампованной детали к удару.

[0091]

Размеры испытательного образца: 60 мм (направление прокатки) Ч 60 мм (направление, перпендикулярное направлению прокатки) или 30 мм (направление прокатки) Ч 30 мм (направление, перпендикулярное направлению прокатки);

Линия сгиба: направление, перпендикулярное направлению прокатки;

Способ испытания: круглые опоры, прижатие оправкой;

Диаметр опоры: ϕ 30 мм;

Форма оправки: R=0,4 мм на вершине;

Расстояние между опорами: 2,0 × толщина листа (мм) + 0,5 мм;

Скорость вдавливания: 20 мм/мин;

Устройство для испытаний: Shimadzu Autograph 20 кН.

[0092]

Если прочность на растяжение составляла 1500 МПа или более, максимальный угол изгиба составлял 90° или более, и стойкость к водородному охрупчиванию была удовлетворительной, считалось, что стойкость к удару и стойкость к водородному охрупчиванию были превосходными, и данный вариант считался примером изобретения (указан как "Пр. изобр."). Если хотя бы одно из этих трех условий не соблюдалось, данный вариант считался сравнительным примером (указан как "Сравн. пр.").

[0093]

В каждой горячештампованной детали, являющейся примером изобретения, в области от поверхности стального листа для поверхностного слоя до положения на глубине, равной 1/2 его толщины, относительная площадь в сумме кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составляла 1° или менее, и кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составляла 8° – 15°, находилась в диапазоне от 20% до менее 50%. Кроме того, каждая горячештампованная деталь, являющаяся примером изобретения, имела превосходные прочность на растяжение, способность к изгибу и стойкость к водородному охрупчиванию.

[0094]

В то же время, горячештампованная деталь № 5А имела низкое содержание углерода в стальном листе, использованном для средней по толщине части, поэтому твердость в этой части оказалась недостаточной, и недостаточной оказалась прочность на растяжение. Горячештампованная деталь № 9А имела чрезмерно высокое содержание углерода в стальном листе, использованном для средней по толщине части, поэтому твердость в этой части оказалась чрезмерной, и невозможно было обеспечить целевую способность к изгибу. Кроме того, горячештампованная деталь № 11А имела низкое содержание Mn в стальном листе, использованном для средней по толщине части, поэтому твердость в этой части оказалась недостаточной, и недостаточной оказалась прочность на растяжение.

[0095]

Горячештампованные детали №№ 30А – 32А представляют собой сравнительные примеры, изготовленные с использованием многослойных стальных листов, предназначенных для получения горячештампованной детали, для которых перед горячей штамповкой термообработка не была выполнена требуемым образом. Горячештампованная деталь № 30А имела слишком низкую температуру во время термообработки перед горячей штамповкой, поэтому мягкие структуры и структуры с промежуточной твердостью выросли в недостаточной степени, невозможно было исключить влияние свойств на поверхности горячештампованной детали и в области перехода от средней по толщине части к слою с пониженной твердостью, и невозможно было обеспечить превосходную способность к изгибу. Кроме того, горячештампованная деталь № 31А имела чрезмерно высокую температуру во время термообработки перед горячей штамповкой, поэтому мягкие структуры и структуры с промежуточной твердостью выросли в чрезмерной степени, разница в твердости слоя с пониженной твердостью и средней по толщине части оказалась слишком большой, и невозможно было обеспечить эффект от уменьшения большого градиента твердости в направлении по толщине, возникающий во время деформации при изгибе. По этой причине у горячештампованной детали № 31А невозможно было обеспечить превосходную способность к изгибу. Время термообработки горячештампованной детали № 32А перед горячей штамповкой было слишком маленьким, поэтому в области от поверхности слоя с пониженной твердостью до положения на глубине, равной 1/2 его толщины, мягкие структуры и структуры с промежуточной твердостью выросли в недостаточной степени, и невозможно было обеспечить целевую способность к изгибу.

[0096]

Во время черновой прокатки горячештампованной детали № 41А температура была низкой. Кроме того, во время черновой прокатки горячештампованной детали № 42А была низкой степень уменьшения толщины листа. Помимо этого, во время прокатки горячештампованной детали № 43А число операций прокатки было меньше требуемого при соблюдении условия, что промежуток времени между проходами должен составлять 3 секунды или более. Эти горячештампованные детали были изготовлены без соблюдения подходящих условий черновой прокатки, поэтому мягкие структуры и структуры с промежуточной твердостью выросли в недостаточной степени, невозможно было облегчить деформацию, возникающую из–за изгиба, и невозможно было обеспечить целевую способность к изгибу.

[0097]

При получении путем непрерывного литья стального листа, который должен быть использован в качестве поверхностного слоя горячештампованной детали № 44А, скорость литья поддерживалась на уровне 6 т/мин или более. Это позволило обеспечить в области от поверхности этого стального листа до положения на глубине, равной 1/2 его толщины, большую относительную площадь в сумме кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составляла 1° или менее, и кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составляла 8° – 15°, и эта горячештампованная деталь имеет превосходную способность к изгибу.

[0098]

Таблица А–1–1

[0099]

Таблица А–1–2

[0100]

Таблица А–2–1

[0101]

Таблица А–2–2

[0102]

Таблица А–3

%

[0103]

Пример В изготовления

Поверхности стальных листов для средней по толщине части, имеющих химический состав, указанный в Таблице В–1–1 и Таблице В–1–2, были отшлифованы для удаления поверхностных оксидов. После этого соответствующие стальные листы для средней по толщине части были сварены при помощи дуговой сварки на одной или обеих поверхностях со стальными листами для поверхностного слоя, имеющими химический состав, указанный в Таблице В–1–3 и Таблице В–1–4, чтобы изготовить многослойные стальные листы №№ 1–52, из которых должна быть получена горячештампованная деталь. Если в тех ячейках этих таблиц, в которых указано содержание компонентов, стоит 0, это означает, что соответствующие компоненты намеренно не добавляются.

[0104]

После дуговой сварки толщина в сумме стального листа для поверхностного слоя и стального листа для средней по толщине части составляла 200–300 мм, при этом толщина стального листа для поверхностного слоя составляла 1/3 или около этого от толщины стального листа для средней по толщине части (1/4 или около этого в случае наложения с одной стороны). Многослойный стальной лист № 32 представлял собой лист, в котором стальной лист для поверхностного слоя приварен только с одной стороны. Для тех из многослойных стальных листов №№ 1–52, приведенных в Таблицах с В–1–1 по В–1–3, в которых стальной лист для средней по толщине части не удовлетворял требованиям по химическому составу для данной части горячештампованной детали, соответствующей настоящему изобретению, в столбце "Примечание" указано "Сравнительная сталь".

[0105]

Для многослойных стальных листов №№ 1–52 была выполнена обработка в условиях, указанных в Таблице В–2–1 и Таблице В–2–2 как "Режим изготовления" под соответствующим из №№ 1–52, а именно, термообработка перед горячей прокаткой, черновая прокатка, горячая прокатка и холодная прокатка. Далее, при получении горячештампованных деталей №№ 1В – 52В ("Штампованных деталей" из Таблиц В–3–1 и В–3–2) путем горячей штамповки, эти стальные листы были подвергнуты термообработке, как указано в Таблице В–2–1 и Таблице В–2–2 (в этих таблицах – "Термообработка при горячей штамповке"). Кроме того, на поверхности стальных листов, из которых состоят горячештампованные детали №№ 30В и 31В, на линии нанесения покрытия путем погружения в расплав было нанесено покрытие из алюминия в количестве 120–160 г/м2. Помимо этого, столбцы в Таблице В–2–1 и Таблице В–2–2 соответствуют столбцам в Таблице А–2–1 и Таблице А–2–2. Кроме того, "–" в ячейках таблиц указывает, что соответствующая обработка не выполнялась.

[0106]

В Таблице В–3–1 и Таблице В–3–2 приведены структура металла и свойства горячештампованных деталей №№ 1В – 52В. Компоненты, определенные в результате анализа в положениях на глубине, равной 1/2 толщины образцов, и положениях на глубине 20 мкм от поверхностей слоев с пониженной твердостью, для образцов, взятых из горячештампованных деталей, были идентичны компонентам стальных листов для средней по толщине части и стальных листов для поверхностного слоя, входящих в состав многослойных стальных листов №№ 1–52, которые приведены в Таблицах с В–1–1 по В–1–4.

[0107]

Структура металла горячештампованных деталей была определена при помощи указанного выше способа. В стальном листе для средней по толщине части, образующем эту часть детали, была вычислена твердость, и в стальном листе для поверхностного слоя, образующем слой с пониженной твердостью, в области от его поверхности до положения на глубине, равной 1/2 его толщины, была вычислена относительная площадь в сумме кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составила 1° или менее, и кристаллических зерен с границами 15° или более, внутри которых максимальная разница в ориентации кристаллов составила 8° – 15°. Вычисленные значения относительной площади указаны в Таблице В–3–1 и Таблице В–3–2 в столбце "Относительная площадь в сумме кристаллических зерен с максимальной разницей в ориентации кристаллов 1° или менее и кристаллических зерен с максимальной разницей в ориентации кристаллов 8° – 15° (кристаллические зерна имеют границы с большим углом), %".

[0108]

Для горячештампованных деталей были выполнены испытания на растяжение. Результаты приведены в Таблице В–3–1 и Таблице В–3–2. Испытания на растяжение выполнялись для изготовленного испытательного образца №5, указанного в стандарте JIS Z 2201, с использованием способа, указанного в стандарте JIS Z 2241.

[0109]