Область техники

Настоящее изобретение относится к высокопрочному стальному листу, используемому для деталей конструкции или упрочняющих элементов автомобилей или для конструкций, в которых требуется прочность, в частности к горячештампованному изделию с высокими ударостойкостью и сопротивлением водородному охрупчиванию.

Предпосылки создания изобретения

В последние годы в целях защиты окружающей среды и ресурсосбережения усиливается тенденция к облегчению веса кузова автомобиля. Поэтому расширяется применение высокопрочных стальных листов для деталей автомобиля. Однако повышение прочности стального листа сопровождается ухудшением формуемости, поэтому формование высокопрочных стальных листов с получением деталей сложной формы является проблематичным.

Для решения этой проблемы все шире применяется горячая штамповка, когда стальной лист нагревают до высокой температуры в аустенитной области, а затем прессуют. Так как при горячей штамповке одновременно осуществляется прессование и закалка в штампе, можно достичь прочности, соответствующей содержанию углерода (С) в стальном листе. Считается, что этот метод позволяет обеспечить как получение детали автомобиля из материала, так и гарантировать прочность.

Однако, так как в обычных горячепрессованных деталях, которые были получены прессовой закалкой, вся толщина листа состоит из твердых структур (в основном мартенсит), то если при столкновении автомобиля произойдет деформация изгиба, наибольшее напряжение будет прикладываться к изогнутому участку детали, и начнется распространение трещин, начиная от окрестности поверхностного слоя стального листа, что в конечном итоге легко вызовет разрушение. Далее, поскольку плотность дефектов решетки в поверхностном слое стального листа высокая, существует проблема в том, что облегчается проникновение водорода, и деталь становится неудовлетворительной в отношении стойкости к водородному охрупчиванию. Поэтому горячепрессованные детали, полученные прессовой закалкой, применяются в ограниченных местах автомобиля.

Для решения этой проблемы в уровне техники предлагается повысить деформируемость горячепрессованных деталей, чтобы подавить растрескивание. В документе PTL 1 описывается повышение твердости в середине толщины листа горячепрессованной детали до 400HV или более и образование мягкого слоя толщиной от 20 мкм до 200 мкм и твердостью меньше или равной 300HV на поверхностном слое, чтобы обеспечить предел прочности 1300 МПа или выше при одновременном подавлении растрескивания при столкновении автомобилей. Кроме того, в PTL 1 указано, что мягкий слой имеет отпущенную структуру.

В документе PTL 2 описано поддержание концентрации углерода в поверхностном слое высокопрочной детали автомобиля на уровне 1/5 или ниже концентрации углерода во внутреннем слое стали, чтобы уменьшить плотность дефектов решетки поверхностного слоя и улучшить сопротивление водородному охрупчиванию.

В документе PTL 3 раскрывается, как сделать структуру стали двухфазной, состоящей из феррита и мартенсита, и повысить долю площади, занятой ферритом, в области поверхностного слоя по сравнению с областью внутреннего слоя, чтобы получить деталь из горячекатаного стального листа, имеющую высокий предел прочности и отличные пластичность и сгибаемость.

Однако в деталях, описанных в документах PTL 1 и PTL 2, из–за того, что часть поверхностного слоя по толщине листа образована из мягких структур, а средняя часть по толщине листа образована из твердых структур, в результате возникает резкий градиент твердости в направлении толщины листа. По этой причине, в условиях деформации изгиба возникает проблема, что вблизи границы между мягкими структурами и твердыми структурами, где имеется этот резкий градиент твердости, легко возникает растрескивание. Кроме того, в детали, описанной в PTL 3, область поверхностного слоя листа состоит из мягких структур, а средняя часть по толщине листа состоит из двухфазных твердых и мягких структур, чтобы уменьшить резкий градиент твердости в направлении толщины листа. Однако, поскольку средняя часть по толщине листа имеет двухфазную структуру, верхний предел прочности в итоге становится порядка 1300 МПа. Достичь предела прочности 1500 МПа или выше для горячепрессованных деталей затруднительно.

Список цитирования

Патентные документы

PTL 1: публикация нерассмотренной японской патентной заявки N 2015–30890

PTL 2: публикация нерассмотренной японской патентной заявки N 2006–104546

PTL 3: WO 2015/097882

Сущность изобретения

Техническая задача

Учитывая технические проблемы предшествующего уровня техники, целью настоящего изобретения является разработать горячештампованное изделие, имеющее отличные ударостойкость и сопротивление водородному охрупчиванию.

Решение задачи

Авторы настоящего изобретения провели углубленное исследование способов решения вышеуказанных технических проблем. Во–первых, для улучшения сопротивления водородному охрупчиванию эффективным было бы уменьшить плотность дефектов решетки в поверхностном слое по толщине листа. Для этого необходимо сформировать мягкие структуры в поверхностном слое. С другой стороны, чтобы обеспечить предел прочности 1500 МПа или выше, необходимо сформировать среднюю часть листа по толщине только из твердых структур. Поэтому авторы изобретения предположили, что если образовать поверхностный слой по толщине листа из мягких структур и образовать среднюю по толщине часть листа из твердых структур, и если можно будет уменьшить резкий градиент твердости в направлении толщины листа, возникающий вблизи границы между твердыми структурами и мягкими структурами, можно будет обеспечить предел прочности 1500 МПа или выше и обеспечить высокое сопротивление водородному охрупчиванию при одновременном достижении отличной сгибаемости. В частности, авторам изобретения удалось получить структуры (промежуточный слой), имеющие твердость, промежуточную между твердостью твердых структур и мягких структур, на границе между ними, чтобы снизить концентрацию напряжения во время деформации изгиба и не допустить возникновения растрескивания. Кроме того, авторы обнаружили, что благодаря контролю градиента твердости в промежуточном слое, даже при возникновении трещины, можно подавить ее распространение. В результате авторам удалось достичь предела прочности 1500 МПа и более и отличного сопротивления водородному охрупчиванию, одновременно получая превосходную сгибаемость; таким образом, им удалось получить горячештампованные изделия с отличными ударостойкостью и сопротивлением водородному охрупчиванию.

Далее, авторы изобретения обнаружили, что устанавливая количество добавляемого Mn в среднюю по толщине часть листа на относительно высокое значение, более конкретно в интервале от 1,50% до менее чем 3,00%, можно повысить прокаливаемость (упрочняемость) и снизить колебания твердости в штампованном изделии, т.е., стабильно обеспечивать высокую прочность. В результате стало возможным обеспечить предел прочности 1500 МПа или выше и отличное сопротивление водородному охрупчиванию, получая при этом горячештампованное изделие с превосходной ударостойкостью с точки зрения не только сгибаемости, но также стабильности прочности (колебаний твердости).

Кроме того, авторы изобретения обнаружили, что устанавливая количество добавляемого Si в средней по толщине часть листа на относительно высокое значение, более конкретно в интервале от более чем 0,50% до менее чем 3,00%, чтобы обеспечить получение структур, способствующих улучшению деформируемости, можно повысить пластичность. В результате удалось обеспечить предел прочности 1500 МПа или более и отличное сопротивление водородному охрупчиванию, получая при этом горячештампованное изделие с превосходной ударостойкостью с точки зрения не только сгибаемости, но также пластичности.

Кроме того, авторы изобретения обнаружили, что устанавливая количество добавляемых Mn и Si в средней по толщине часть листа на относительно высокие значения, более конкретно в интервале соответственно от 1,50% или выше до менее чем 3,00%, и от более чем 0,50% до менее чем 3,00%, можно повысить прокаливаемость, чтобы уменьшить колебания твердости штампованного изделия, т.е., чтобы стабильно обеспечивать высокую прочность и, кроме того, можно стабильно получать структуры, способствующие улучшению деформируемости, и тем самым, повысить пластичность. В результате стало возможным обеспечить предел прочности 1500 МПа или выше и отличное сопротивление водородному охрупчиванию, получая при этом горячештампованное изделие с превосходной ударостойкостью с точки зрения не только сгибаемости, но также стабильности прочности (колебаний твердости) и пластичности.

Настоящее изобретение было выполнено на основе вышеуказанных фактов и имеет в своей основе следующее:

(1) Горячештампованное изделие, включающее среднюю по толщине часть листа и поверхностный слой, расположенный по обе стороны или на одной стороне средней части по толщине листа, причем

– горячештампованное изделие содержит также промежуточный слой, образованный между средней частью по толщине листа и каждым поверхностным слоем, примыкая к ним,

– средняя часть по толщине листа содержит, в мас.%:

C: 0,20% или более и менее чем 0,70%,

Si: менее чем 3,00%,

Mn: 0,20% или более и менее чем 3,00%,

P: 0,10% или менее,

S: 0,10% или менее,

раств. Al: от 0,0002% или более до 3,0000% или менее,

N: 0,01% или менее, и

Остальное: Fe и неизбежные примеси,

– средняя часть по толщине листа имеет твердость от 500HV или более до 800HV или менее,

– поверхностный слой имеет изменение твердости ДH1 в направлении толщины листа 100HV или более, но менее чем 200HV, и

– промежуточный слой имеет изменение твердости ДH2 в направлении толщины листа 10HV или более, но менее чем 50HV.

(2) Горячештампованное изделие согласно пункту (1), причем содержание Si в средней части по толщине листа составляет 0,50% или менее, а содержание Mn в средней части по толщине листа составляет 0,20% или более и менее чем 1,50%.

(3) Горячештампованное изделие согласно пункту (1), причем содержание Si в средней части по толщине листа составляет 0,50% или менее, а содержание Mn в средней части по толщине листа составляет 1,50% или более и менее чем 3,00%.

(4) Горячештампованное изделие согласно пункту (1), причем содержание Si в средней части по толщине листа составляет более чем 0,50% и менее чем 3,00%, содержание Mn в средней части по толщине листа составляет 0,20% или более и менее чем 1,50%, и средняя часть по толщине листа содержит, в процентах площади, 1,0% или более и менее чем 5,0% остаточного аустенита.

(5) Горячештампованное изделие согласно пункту (1), причем содержание Si в средней части по толщине листа составляет более 0,50% и менее чем 3,00%, содержание Mn в средней части по толщине листа составляет 1,50% или более и менее чем 3,00%, и средняя часть по толщине листа содержит, в процентах площади, 1,0% или более и менее чем 5,0% остаточного аустенита.

(6) Горячештампованное изделие по любому из указанных пунктов (1)–(5), причем средняя часть по толщине листа дополнительно содержит Ni в количестве от 0,01 или более до 3,00 или менее мас.%.

(7) Горячештампованное изделие по любому из указанных пунктов (1)–(6), причем средняя часть по толщине листа дополнительно содержит, в мас.%, один или более из следующих элементов: Nb: от 0,010% или более до 0,150% или менее, Ti: от 0,010% или более до 0,150% или менее, Mo: от 0,005% или более до 1,000% или менее, и B: от 0,0005% или более до 0,0100% или менее.

(8) Горячештампованное изделие по любому из указанных пунктов (1)–(6), дополнительно содержащее слой покрытия на поверхности каждого поверхностного слоя.

Полезные эффекты изобретения

Согласно настоящему изобретению, можно достичь превосходной сгибаемости и получить горячештампованное изделие, имеющее отличные ударостойкость и сопротивление водородному охрупчиванию. Кроме того, согласно настоящему изобретению, устанавливая количество добавляемого Mn в средней части по толщине листа на относительно высокое значение, можно еще больше улучшить ударостойкость с точки зрения не только сгибаемости, но также стабильности прочности (колебаний твердости). Кроме того, согласно настоящему изобретению, устанавливая количество добавляемого Si в средней части по толщине листа на относительно высокое значение, можно еще больше улучшить ударостойкость с точки зрения не только сгибаемости, но также пластичности. Кроме того, согласно настоящему изобретению, устанавливая количества добавляемых Mn и Si в средней части по толщине листа на относительно высокие значения, можно еще больше улучшить ударостойкость с точки зрения не только сгибаемости, но также стабильности прочности (колебания твердости) и пластичности.

Краткое описание чертежей

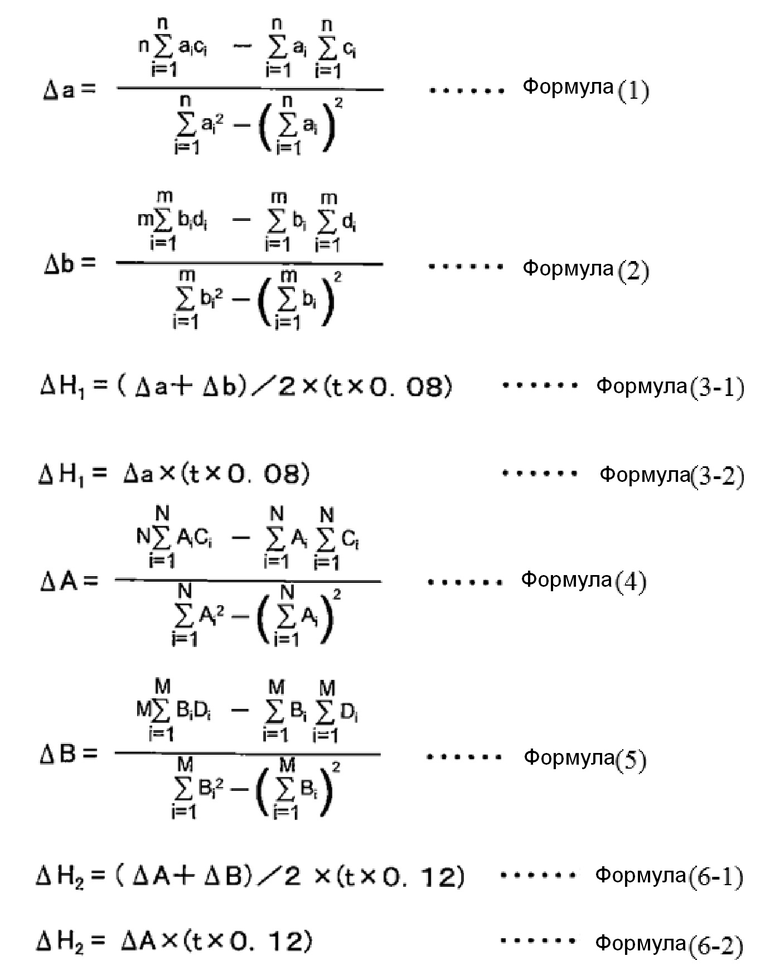

Фиг. 1 показывает схему, поясняющую диффузию атомов C при изготовлении высокопрочного стального листа по настоящему изобретению.

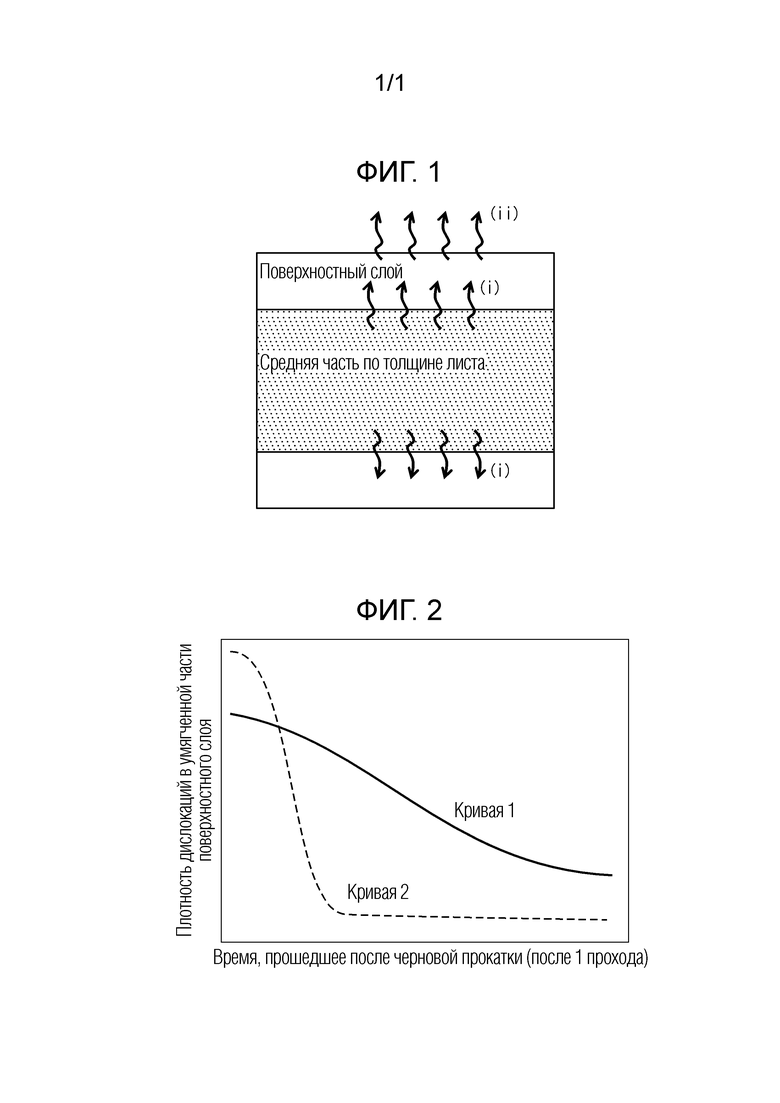

Фиг. 2 является графиком, показывающим изменение плотности дислокаций после одного прохода прокатки, относящегося к черновой прокатке, использующейся в способе получения высокопрочного стального листа по настоящему изобретению.

Описание вариантов осуществления

Далее описываются горячештампованное изделие по настоящему изобретению и способ его получения.

Сначала будут объяснены причины ограничения химического состава в средней части по толщине листа, из которого образовано горячештампованное изделие по настоящему изобретению. Ниже %, относящиеся к химическим компонентам, означают массовые проценты.

"C: от 0,20% до менее чем 0,70%"

C является важным элементом для получения твердости от 500HV до 800HV в средней части по толщине листа. При содержании менее 0,20% сложно обеспечить твердость 500HV или более в средней части по толщине листа, поэтому содержание C больше или равно 0,20%. Предпочтительно оно больше или равно 0,30%. С другой стороны, при содержании 0,70% или выше твердость в средней части по толщине листа превышает 800HV, и сгибаемость ухудшается, так что содержание C меньше 0,70%. Предпочтительно, оно составляет 0,50% или менее.

"Si: менее чем 3,00%"

Si является элементом, способствующим улучшению прочности благодаря закалке на твердый раствор, так что с точки зрения улучшения прочности можно добавлять до 0,50% как верхний предел. С другой стороны, даже если добавить более 0,50%, эффект повышения прочности выходит на насыщение, так что 0,50% является верхним пределом. Предпочтительно, содержание Si составляет 0,30% или менее. Кроме того, Si является элементом, влияющим на повышение пластичности без ухудшения сопротивления водородному охрупчиванию и сгибаемости, демонстрируемой при контроле структур поверхностного слоя. В частности, если при столкновении автомобилей происходит деформация изгиба, шляпообразное коробление детали приводит к локализации деформации, и сопротивление детали нагрузке падает. Таким образом, деталь и максимальная нагрузка влияют не только на прочность детали, но также на легкость коробления. Если в элементе конструкции пластичность стального листа высокая, область деформации становится труднее локализовать. То есть, лист становится труднее изгибать. Поэтому в горячештампованной детали, для которой пластичность является важной, пластичность мартенсита обычно низкая. С этой точки зрения при добавлении Si в содержании более чем 0,50% можно обеспечить долю площади остаточного аустенита 1,0% или более. Чтобы улучшить пластичность, Si предпочтительно добавлять в содержании более чем 0,50%. Более предпочтительно, это содержание составляет 1,00% или более. С другой стороны, если добавлять 3,00% или более, остаточный аустенит будет присутствовать в доле площади 5,0% или выше, что ухудшает сгибаемость, так что верхний предел составляет менее чем 3,00%. Предпочтительно, содержание составляет менее чем 2,00%.

"Mn: 0,2% или более, но менее чем 3,00%"

Mn является элементом, способствующим улучшению прочности в результате закалки на твердый раствор. С точки зрения улучшения прочности, при содержании менее 0,20% эффект не достигается, поэтому добавляют 0,20% или более. Предпочтительно, содержание Mn составляет 0,70% или более. С другой стороны, если добавлять 1,50% или более, эффект улучшения прочности выходит на насыщение, так что верхний предел составляет менее чем 1,50%. Кроме того, Mn является элементом, имеющий эффектом повышение прокаливаемости без ухудшения сопротивления водородному охрупчиванию и сгибаемости, достигаемые в результате контроля структур поверхностного слоя. В горячештампованном изделии контакт с пресс–формой не обязательно является однородным. Например, на вертикальных участках стенок шляпообразного компонента и т.д. скорость охлаждения легко падает. Поэтому иногда стальной лист образуется с зонами локально низкой твердости. При столкновении деформация концентрируется в локальной мягкой части и становится причиной растрескивания, поэтому для обеспечения ударостойкости важно повысить прокаливаемость и уменьшить колебания твердости в штампованном изделии, т.е., обеспечить стабильную прочность. С этой точки зрения, добавляя Mn в количестве 1,50% или более, можно повысить прокаливаемость и стабильно получать высокую прочность, так что Mn предпочтительно добавлять в содержании 1,50% или более. Более предпочтительно, это содержание составляет 1,70% или более. С другой стороны, если добавлять 3,00% или более, эффект стабилизации прочности выходит на насыщение, поэтому верхний предел составляет меньше чем 3,00%. Предпочтительно, содержание составляет менее чем 2,00%.

"P: 0,10% или менее"

P является элементом, сегрегирующим на границы зерен и снижающим прочность межзеренных границ. При содержании более чем 0,10% прочность межзеренных границ заметно снижается, и сопротивление водородному охрупчиванию и сгибаемость падают, поэтому содержание P составляет 0,10% или менее. Предпочтительно, оно составляет 0,05% или менее. Нижний предел особо не предписывается, но если его уменьшать до менее 0,0001%, значительно возрастают расходы на дефосфорацию, и результат становится экономически невыгодным, поэтому на практике нижний предел содержания P в стальном листе обычно составляет 0,0001%.

"S: 0,10% или менее"

S является элементом, образующим включения. При содержании более 0,10% образуются включения, и сопротивление водородному охрупчиванию и сгибаемость падают, так что содержание S составляет 0,10% или менее. Предпочтительно, оно составляет 0,005% или менее. Нижний предел особо не предписывается, но если его уменьшить до менее 0,0015%, значительно возрастают расходы на десульфирование, и результат становится экономически невыгодным, поэтому на практике нижний предел содержания S в стальном листе обычно составляет 0,0015%.

"Раств. Al: от 0,0002% дои 3,0000%, включая границы"

Растворимый Al является элементом, вызывающим раскисление жидкой стали, и делает сталь более доброкачественной. При содержании ниже 0,0002% раскисление является недостаточным, так что содержание растворимого Al составляет 0,0002% или более. Предпочтительно, это содержание составляет 0,0010% или более. С другой стороны, если добавлять более 3,0000%, эффект выходит на насыщение, поэтому содержание составляет 3,0000% или менее.

"N: 0,01% или менее"

N является примесным элементом и элементом, который образует нитриды и ухудшает сгибаемость. При содержании более 0,01% образуются грубые нитриды, и сгибаемость заметно падает, так что содержание N составляет 0,01% или менее. Предпочтительно, это содержание составляет 0,0075% или менее. Нижний предел особо не предписывается, но если его уменьшить до менее 0,0001%, значительно возрастают расходы на деазотацию, и результат становится экономически невыгодным, так что на практике нижний предел содержания N в стальном листе обычно составляет 0,0001%.

"Ni: от 0,01% до 3,00%, включая границы"

Ni является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,01% эффект не достигается, так что содержание составляет 0,01% или более. Предпочтительно, содержание составляет 0,50% или более. С другой стороны, если добавлять более 3,00%, эффект выходит на насыщение, поэтому содержание составляет 3,00% или менее. Предпочтительно, содержание составляет 2,50% или менее.

"Nb: от 0,010% до 0,150%, включая границы

Nb является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,010% эффект не достигается, так что содержание составляет 0,010% или более. Предпочтительно, содержание составляет 0,035% или более. С другой стороны, если добавлять более 0,150%, эффект выходит на насыщение, поэтому содержание составляет 0,150% или менее. Предпочтительно, содержание составляет 0,120% или менее.

"Ti: от 0,010% до 0,150%, включая границы"

Ti является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,010% эффект не достигается, так что содержание составляет 0,010% или более. Предпочтительно, содержание составляет 0,020% или более. С другой стороны, если добавлять более 0,150%, эффект выходит на насыщение, поэтому содержание составляет 0,150% или менее. Предпочтительно, содержание составляет 0,120% или менее.

"Mo: от 0,005% до 1,000%, включая границы"

Mo является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,005% эффект не достигается, так что содержание составляет 0,005% или более. Предпочтительно, содержание составляет 0,010% или более. С другой стороны, если добавить более 1,000%, эффект выходит на насыщение, поэтому содержание составляет 1,000% или менее. Предпочтительно, содержание составляет 0,800% или менее.

"B: от 0,0005% до 0,0100%, включая границы"

B является элементом, сегрегирующим на границы зерен, улучшая прочность межзеренных границ, поэтому при необходимости его можно добавлять. При содержании менее 0,0005% эффект добавления не достигается в достаточной степени, так что добавляют 0,0005% или более. Предпочтительно, содержание составляет 0,0010% или более. С другой стороны, даже если добавить более 0,0100%, эффект выходит на насыщение, поэтому его содержание составляет 0,0100% или менее. Предпочтительно, содержание составляет 0,0075% или менее.

Остаток химических компонентов в средней части по толщине листа состоит из Fe и неизбежных примесей. Неизбежные примеси представляют собой элементы, которые неизбежно попадают из сырья для стали и/или с процесса производства стали и которые допустимы в диапазонах, не ухудшающих характеристики горячештампованного изделия по настоящему изобретению.

Далее будет описан химический состав поверхностного слоя, имеющегося в горячештампованном изделии по настоящему изобретению.

Что касается компонентов поверхностного слоя, предпочтительно, чтобы одно или более из содержания C, содержания Si и содержание Mn составляло 0,6 раз или менее от содержаний соответствующих элементов в средней части по толщине листа. В этом случае предпочтительные диапазоны компонентов следующие.

"C: 0,05% или более и менее чем 0,42%"

C добавляют для повышения прочности. При содержании менее 0,05% эффект не достигается, поэтому добавляют 0,05% или более. С точки зрения повышения сопротивления действию нагрузки детали и улучшения характеристик ударопрочности, содержание предпочтительно составляет 0,10% или более. С другой стороны, чтобы сделать твердость поверхностного слоя ниже, чем твердость в средней части по толщине листа, предпочтительно сделать содержание меньше, чем в средней части по толщине листа. Поэтому предпочтительное содержание C в поверхностном слое менее чем 0,42%. Предпочтительно, содержание C составляет 0,35% или менее.

"Si: менее чем 2,00%"

Si является элементом, способствующим улучшению прочности в результате закалки на твердый раствор, так что его добавляют для повышения прочности. Чтобы сделать твердость поверхностного слоя ниже, чем твердость в средней части по толщине листа, содержание Si предпочтительно меньше, чем в средней части по толщине листа. Поэтому предпочтительное содержание Si в поверхностном слое составляет менее чем 2,00%, предпочтительно оно меньше или равно 1,50%, более предпочтительно меньше или равно 0,30%, еще более предпочтительно меньше или равно 0,20%.

"Mn: 0,01% или более и менее чем 1,80%"

Mn является элементом, способствующим улучшению прочности в результате закалки на твердый раствор, так что его добавляют для повышения прочности. Чтобы сделать твердость поверхностного слоя ниже, чем твердость в средней части по толщине листа, содержание Mn предпочтительно меньше, чем в средней части по толщине листа. Поэтому предпочтительное содержание Mn в поверхностном слое составляет менее 1,80%, предпочтительно оно составляет 1,40% или менее, более предпочтительно менее 0,90%, еще более предпочтительно 0,70% или менее.

Другие составляющие поверхностного слоя особо не ограничиваются. Как правило, поверхностный слой факультативно может содержать один или более из следующих компонентов в дополнение к C, Si, и Mn.

"P: 0,10% или менее"

P является элементом, сегрегирующим на границы зерен и снижающим прочность межзеренных границ. При содержании более 0,10% прочность межзеренных границ заметно снижается, и сопротивление водородному охрупчиванию и сгибаемость падают, поэтому содержание P составляет 0,10% или менее. Предпочтительно, оно составляет 0,05% или менее. Нижний предел особо не предписывается, но если его уменьшить до менее 0,0001%, значительно возрастают расходы на дефосфорацию, и результат становится экономически невыгодным, так что на практике нижний предел содержания P в стальном листе обычно составляет 0,0001%.

"S: 0,10% или менее"

S является элементом, образующим включения. При содержании более 0,10% образуются включения, и сопротивление водородному охрупчиванию и сгибаемость падают, так что содержание S составляет 0,10% или менее. Предпочтительно, оно составляет 0,005% или менее. Нижний предел особо не предписывается, но если его уменьшить до менее 0,0015%, значительно возрастают расходы на десульфирование, и результат становится экономически невыгодным, так что на практике нижний предел содержания S в стальном листе обычно составляет 0,0015%.

"Раств. Al: от 0,0002% до 3,0000%, включая границы"

Растворимый Al является элементом, вызывающим раскисление жидкой стали, и делает сталь более доброкачественной. При содержании ниже 0,0002% раскисление является недостаточным, так что содержание растворимого Al составляет 0,0002% или более. Предпочтительно, содержание составляет 0,0010% или более. С другой стороны, если добавлять более 3,0000%, эффект выходит на насыщение, поэтому содержание составляет 3,0000% или менее.

"N: 0,01% или менее"

N является примесным элементом и элементом, который образует нитриды и ухудшает сгибаемость. При содержании более 0,01% образуются грубые нитриды, и сгибаемость заметно падает, так что содержание N составляет 0,01% или менее. Предпочтительно, содержание составляет 0,0075% или менее. Нижний предел особо не предписывается, но если его уменьшить до менее 0,0001%, значительно возрастают расходы на деазотацию, и результат становится экономически невыгодным, так что на практике нижний предел содержания N в стальном листе составляет 0,0001%.

"Ni: от 0,01% до 3,00%, включая границы"

Ni является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,01% эффект не достигается, так что содержание составляет 0,01% или более. Предпочтительно, содержание составляет 0,50% или более. С другой стороны, если добавлять более 3,00%, эффект выходит на насыщение, поэтому содержание составляет 3,00% или менее. Предпочтительно, содержание составляет 2,50% или менее.

"Nb: от 0,010% до 0,150%, включая границы

Nb является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,010% эффект не достигается, поэтому его содержание составляет 0,010% или более. Предпочтительно, содержание составляет 0,035% или более. С другой стороны, если добавлять более 0,150%, эффект выходит на насыщение, поэтому содержание составляет 0,150% или менее. Предпочтительно, содержание составляет 0,120% или менее.

"Ti: от 0,010% до 0,150%, включая границы"

Ti является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,010% эффект не достигается, так что содержание составляет 0,010% или более. Предпочтительно, содержание составляет 0,020% или более. С другой стороны, если добавлять более 0,150%, эффект выходит на насыщение, поэтому содержание составляет 0,150% или менее. Предпочтительно, содержание составляет 0,120% или менее.

"Mo: от 0,005% до 1,000%, включая границы"

Mo является элементом, способствующим улучшению прочности путем закалки на твердый раствор, поэтому при необходимости его можно добавлять. При содержании менее 0,005% эффект не достигается, так что содержание составляет 0,005% или более. Предпочтительно, содержание составляет 0,010% или более. С другой стороны, если добавить более 1,000%, эффект выходит на насыщение, поэтому содержание составляет 1,000% или менее. Предпочтительно, содержание составляет 0,800% или менее.

"B: от 0,0005% до 0,0100%, включая границы"

B является элементом, сегрегирующим по границы зерен, улучшая прочность межзеренных границ, поэтому при необходимости его можно добавлять. При содержании менее 0,0005% эффект добавления не достигается в достаточной степени, так что добавляют 0,0005% или более. Предпочтительно, содержание составляет 0,0010% или более. С другой стороны, даже если добавить более 0,0100%, эффект выходит на насыщение, поэтому его содержание составляет 0,0100% или менее. Предпочтительно, содержание составляет 0,0075% или менее.

Остаток химических составляющих поверхностной части состоит из железа и неизбежных примесей. Неизбежные примеси представляют собой элементы, которые неизбежно попадают из сырья для стали и/или с процесса производства стали и которые допустимы в диапазонах, не ухудшающих характеристики горячештампованного изделия по настоящему изобретению.

Далее поясняется микроструктура горячештампованного изделия по настоящему изобретению.

"Средняя часть по толщине листа имеет твердость от 500HV до 800HV, включая границы"

Если твердость в средней части по толщине листа составляет 500HV или более, можно обеспечить предел прочности горячештампованного изделия 1500 МПа или выше. Предпочтительно, твердость составляет 600HV или более. С другой стороны, если твердость в средней части по толщине листа превышает 800HV, разница в твердости между поверхностным слоем и промежуточным слоем становится слишком большой, и ожидается ухудшение сгибаемости, поэтому 800HV является верхним пределом. Предпочтительно, твердость составляет 720HV или менее.

"Средняя часть по толщине листа содержит, в процентах площади, 1,0% или более, но менее чем 5,0% остаточного аустенита"

Удерживая содержание Si в средней части по толщине листа на уровне более чем 0,50%, и менее чем 3,00%, чтобы доля площади остаточного аустенита в качестве металлической структуры в средней части по толщине листа была больше или равна 1,0%, но меньше 5,0%, можно улучшить пластичность полученного горячештампованного изделия. Предпочтительно, это содержание составляет 2,0% или более. С другой стороны, если доля площади остаточного аустенита становится больше или равной 5,0%, ухудшается сгибаемость, так что верхний предел составляет менее 5,0%. Предпочтительно, содержание составляет менее 4,5%.

В настоящем изобретении долю площади остаточного аустенита измеряют следующим способом. Отбирается образец горячештампованной детали и шлифуется на его поверхности до глубины, составляющей до 1/4 толщины листа в направлении, нормальном к поверхности прокатки, для измерения методом рентгеновской дифракции. Из изображения, полученного методом рентгеновской дифракции с использованием Kα–излучения Mo, определяли долю площади Vγ, занятой остаточным аустенитом, используя следующую формулу:

Vγ=(2/3){100/(0,7Чα(211)/γ(220)+1)}+(1/3){100/(0,78Чα(211)/γ(311)+1)}

Здесь α(211) означает интенсивность отражения от поверхности (211) феррита, γ(220) означает интенсивность отражения от поверхности (220) аустенита, и γ(311) означает интенсивность отражения от поверхности (311) аустенита.

"Поверхностный слой имеет изменение твердости ДH1 в направлении толщины листа 100HV или более, но менее 200HV, и промежуточный слой имеет изменение твердости ДH2 в направлении толщины листа 10HV или более, но менее 50HV"

В настоящем изобретении "поверхностный слой" означает область с обеих сторон или с одной стороны горячештампованного изделия, простирающуюся до 8% толщины горячештампованного изделия, т.е., каждый поверхностный слой имеет толщину, равную 8% от толщины горячештампованного изделия. Аналогично, в настоящем изобретении выражение "промежуточный слой" означает часть с обеих сторон или одной стороны горячештампованного изделия, простирающуюся до 20% толщины горячештампованного изделия, исключая вышеуказанный поверхностный слой, т.е., каждый промежуточный слой имеет толщину, равную 12% толщины горячештампованного изделия. В настоящем изобретении выражение "средняя часть по толщине листа" означает часть, не являющуюся поверхностным слоем и промежуточным слоем горячештампованного изделия, т.е., средняя часть по толщине листа имеет толщину 60% от толщины горячештампованного изделия в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой находятся на обеих сторонах средней части по толщине листа, и имеет толщину, составляющую 80% от толщины горячештампованного изделия, в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой находятся только на одной стороне средней части по толщине листа. При этом ДH1 указывает изменение твердости поверхностного слоя в направлении толщины листа, а ДH2 указывает изменение твердости промежуточного слоя в направлении толщины листа. Авторы изобретения глубоко исследовали этот вопрос и обнаружили, что с точки зрения влияния на сгибаемость и т.д. важно изменение твердости (ДH1, ДH2) в этой области. Было установлено, что если ДH1 больше или равно 100HV, но меньше 200HV, обеспечивается отличное сопротивление водородному охрупчиванию при одновременном получении отличной сгибаемости. Благодаря такой хорошей сгибаемости можно ослабить напряжение, возникающее из–за деформации изгиба и т.д. во время удара, и подавить растрескивание и разрушение, таким образом, можно достичь превосходной ударостойкости горячештампованного изделия. С другой стороны, если ДH1 станет больше или равным 100HV, достигается эффект ослабления напряжения при деформации изгиба. Поэтому нижний предел составляет 100HV, предпочтительно 110HV или более, более предпочтительно 120HV или более. Далее, если ДH1 составляет 200HV или более, усиливается проникновение водорода с поверхности горячештампованного изделия, что способствует ухудшению сопротивления водородному охрупчиванию. Поэтому верхний предел составляет менее 200HV. Предпочтительно, он составляет 190HV, более предпочтительно 180HV или менее.

Аналогично, если ДH2 больше или равно 10HV, но меньше 50HV, можно получить отличную сгибаемость. При ДH2 менее 50HV эффект облегчения концентрации напряжений при деформации изгиба повышается, и можно получить отличную сгибаемость. Поэтому верхний предел меньше 50HV. Предпочтительно он составляет 45HV или менее, более предпочтительно 40HV или менее. С другой стороны, если ДH2 меньше 10HV, становится сложным обеспечить концентрацию напряжений при деформации изгиба, и сгибаемость заметно ухудшается. Таким образом, нижний предел составляет 10HV. Предпочтительно, он составляет 15HV или более, более предпочтительно 20HV или более.

Способ измерения твердости в средней части по толщине листа заключается в следующем. Горячештампованное изделие разрезается перпендикулярно поверхности листа, чтобы приготовить образец анализируемой поверхности, который затем подвергается испытанию на твердость. Способ подготовки анализируемой поверхности может базироваться на стандарте JIS Z 2244. Например, для полировки измеряемой поверхности можно использовать абразивную бумагу на основе карбида кремния с номерами #600 – #1500, затем можно использовать раствор алмазного порошка с размером частиц 1–6 мкм, диспергированного в спирте или другом разбавителе или чистой воде, чтобы окончательно обработать образец до зеркальной поверхности. Испытание на твердость можно осуществить способом, описанным в JIS Z 2244. Используется прибор для измерения микротвердости по Виккерсу для проведения измерения в 10 точках в положении 1/2 толщины горячештампованного изделия при нагрузке 1 кгс и с интервалом в 3 зубца или более. Среднее значение принимается за твердость в средней части по толщине листа.

Далее поясняется способ измерения твердости поверхностного слоя и промежуточного слоя. Горячештампованное изделие разрезается перпендикулярно поверхности листа, чтобы приготовить образец анализируемой поверхности, который затем подвергается испытанию на твердость. Анализируемую поверхность готовят так, чтобы она имела как можно меньшую неоднородность, и чтобы не было провисания вблизи поверхности, чтобы обеспечить точное измерение твердости вблизи поверхности горячештампованного изделия. Например, для напыления на анализируемую поверхность посредством пучка ионов аргона используется полировщик поперечного среза от фирмы JEOL. В то же время, чтобы предотвратить образование неоднородностей в виде бороздок на анализируемой поверхности, используется вращающийся держатель образца от фирмы JEOL, чтобы можно было облучать анализируемую поверхность пучком ионов аргона под любыми возможными углами в диапазоне 360 градусов.

В случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой находятся на обеих сторонах средней части по толщине листа, измерение на образце с подготовленной для измерений поверхностью проводят дважды, используя прибор для измерения микротвердости по Виккерсу. Сначала измерения проводят на области от первой поверхности горячештампованного изделия на 20% толщины горячештампованного изделия в направлении, перпендикулярном поверхности листа (направление в толщину листа) с использованием нагрузки 1 кгс и с интервалом в 3 зубца или более. При этом полное число точек измерения будет разным в зависимости от толщины горячештампованного изделия, но для объясняемого ниже расчета ДH1 и ДH2 достаточно провести измерение в по меньшей мере двух точках или более. Место замера на самой поверхности горячештампованного изделия представляет собой область в пределах 20 мкм от поверхности листа (если имеется гальваническое покрытие, непосредственно под гальваническим покрытием или непосредственно под слоем сплава между гальваническим покрытием и материалом основы). Второе измерение проводится на поверхности горячештампованного изделия на противоположной стороне от первого измерения. Таким образом, измерения проводятся в области от второй поверхности горячештампованного изделия до 20% толщины в направлении, перпендикулярном поверхности листа (направление в толщину листа) с использованием нагрузки 1 кгс и с интервалом в 3 зубца или более. Ближайшее от поверхности горячештампованного изделия место замера представляет собой область от поверхности листа (если имеется гальваническое покрытие, непосредственно под гальваническим покрытием, или непосредственно под слоем сплава между гальваническим покрытием и материалом основы) в пределах 20 мкм.

В случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой имеются только на одной стороне в средней части по толщине листа, образец с подготовленной для измерения поверхностью исследуют, используя прибор для измерения микротвердости по Виккерсу в области от поверхностного слоя горячештампованного изделия до 20% толщины горячештампованного изделия в направлении, перпендикулярном поверхности листа (направление в толщину листа) с использованием нагрузки 1 кгс и с интервалом в 3 зубца или более. При этом полное число точек измерения будет разным в зависимости от толщины горячештампованного изделия, но для объясняемого ниже расчета ДH1 и ДH2 достаточно провести измерение в по меньшей мере двух точках или более. Ближайшее от поверхности горячештампованного изделия место замера представляет собой область от поверхности листа (если имеется слой покрытия, непосредственно под слоем покрытия или непосредственно под слоем сплава между слоем покрытия и материалом основы) в пределах 20 мкм.

Далее поясняется способ вычисления ДH1 в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой расположены на обеих сторонах средней части по толщине листа. Сначала используется формула (1) для расчета градиента Дa твердости первой поверхностной стороны поверхностного слоя во всех точках измерения, включенных в область от первой поверхности до 8% толщины горячештампованного изделия. Здесь ai есть расстояние (мкм) от первой поверхности в i–ой точке измерения, ci есть твердость по Виккерсу в ai (HV), и "n" означает полное число точек измерения, включенных в область от первой поверхности до 8% толщины. Далее, для расчета градиента Δb твердости второй поверхностной стороны поверхностного слоя по формуле (2) используются все точки измерения, включенные в область от второй поверхности до 8% толщины горячештампованного изделия. Здесь bi есть расстояние (мкм) от второй поверхности в i–ой точке измерения, di есть твердость по Виккерсу в bi (HV), и "m" есть полное число точек измерения, включенных в область от второй поверхности до 8% толщины. После вычисления Δa и Δb используется формула (3–1) для расчета изменения твердости ΔH1 поверхностного слоя в направлении толщины листа. Здесь "t" означает толщину (мкм) листа горячештампованного изделия.

С другой стороны, в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой находятся только с одной стороны средней части по толщине листа, для расчета изменения твердости ΔH1 поверхностного слоя в направлении толщины листа можно использовать формулу (3–2).

Далее поясняется способ расчета ΔH2 в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой расположены на обеих сторонах средней части по толщине листа. Сначала используется формула (4) для расчета градиента ΔA твердости первой поверхности промежуточного слоя с использованием всех точек измерения, включенных в область от местоположения 8% толщины до местоположения 20% толщины первой поверхностной стороны горячештампованного изделия. Здесь Ai есть расстояние (мкм) от первой поверхности в i–ой точке измерения, Ci есть твердость по Виккерсу в Ai (HV), и "N" означает полное число точек измерения, включенных в область от местоположения 8% толщины до местоположения 20% толщины первой поверхностной стороны горячештампованного изделия. Далее используется формула (5) для расчета градиента ΔB твердости второй поверхностной стороны промежуточного слоя для всех точек измерения, включенных в область от местоположения 8% толщины до местоположения 20% толщины второй поверхностной стороны горячештампованного изделия. Здесь Bi есть расстояние (мкм) от второй поверхности в i–ой точке измерения, Di есть твердость по Виккерсу в Bi (HV), и M означает полное число точек измерения, включенных в область от местоположения 8% толщины до местоположения 20% толщины второй поверхностной стороны. После расчета ΔA и ΔB используется формула (6–1) для расчета изменения твердости ДH2 промежуточного слоя в направлении толщины листа.

С другой стороны, в случае горячештампованного изделия, у которого поверхностный слой и промежуточный слой находятся только на одной стороне средней части по толщине листа, для расчета изменения твердости ΔH2 поверхностного слоя в направлении толщины листа можно использовать формулу (6–2).

Расчетные формулы

где

ΔH1: изменение твердости поверхностного слоя (HV) в направлении толщины листа,

Δa: градиент твердости первой поверхностной стороны поверхностного слоя (HV/мкм),

ai: расстояние от первой поверхности в i–ой точке измерения (мкм),

ci: твердость по Виккерсу в ai (HV),

n: полное число точек измерения в первой поверхности поверхностного слоя,

Δb: градиент твердости второй поверхности поверхностного слоя (HV/мкм),

bi: расстояние от второй поверхности в i–ой точке измерения (мкм)

di: твердость по Виккерсу в bi (HV)

m: полное число точек измерения на второй поверхности поверхностного слоя,

ΔH2: изменение твердости промежуточного слоя в направлении толщины листа (HV),

ΔA: градиент твердости первой поверхности промежуточного слоя (HV/мкм)

Ai: расстояние от первой поверхности в i–ой точке измерения (мкм),

Ci: твердость по Виккерсу в Ai (HV),

N: полное число точек измерения в первой поверхности промежуточного слоя,

ΔB: градиент твердости второй поверхности промежуточного слоя (HV/мкм),

Bi: расстояние от второй поверхности в i–ой точке измерения (мкм),

Di: твердость по Виккерсу в Bi (HV),

M: полное число точек измерения во второй поверхности промежуточного слоя,

t: Толщина листа (мкм).

Поверхность каждого поверхностного слоя горячештампованного изделия может иметь покрытие в целях улучшения коррозионной стойкости. Покрытие может представлять собой электролитическое покрытие или гальваническое покрытие, полученное погружением в расплав. Электролитическое покрытие включает в себя, например, покрытие, полученное методом электролитического цинкования в расплаве, электролитическое покрытие сплавом Zn–Ni и т.д.

Гальваническое покрытие, полученное погружением в горячий расплав, включает в себя, например горячеоцинкованный слой, горячеоцинкованный и отожженный слой, слой горячего алюминирования, слой сплава Zn–Al, полученный погружением в расплав, слой сплава Zn–Al–Mg, полученный погружением в расплав, слой сплава Zn–Al–Mg–Si, полученный погружением в расплав, и т.д. Количество осажденного покрытия особо не ограничено и может представлять собой обычное количество.

Далее поясняется вариант способа получения горячештампованного изделия по настоящему изобретению. Следующее описание предназначено просто для иллюстрации способа получения горячештампованного изделия по настоящему изобретению, но не предполагает ограничение горячештампованного изделия по настоящему изобретению изделием, полученным из двухслойного стального листа, полученного наложением двух стальных листов, как поясняется ниже. Например, можно также провести обезуглероживание однослойного стального листа, чтобы размягчить его поверхностную часть, чтобы получить высокопрочный стальной лист, состоящий из поверхностного слоя и средней части по толщине листа, и подвергнуть его такой же термообработке, как двухслойный стальной лист, для получения изделия.

Получали основной стальной лист, компоненты которого удовлетворяют указанным выше условиям в средней части по толщине листа, шлифовали обе или одну поверхность, чтобы удалить поверхностные оксиды, затем к обеим поверхностям или к одной поверхности основного стального листа дуговой сваркой приваривали стальной лист поверхностного слоя. Предпочтительно накладывать стальной лист поверхностного слоя, у которого одно или более из содержания C, содержания Si и содержание Mn составляет 0,6 раз или менее от содержания соответствующего элемента в основном стальном листе. Причина этого не вполне ясна, но авторы изобретения исследовали горячештампованные изделия, имеющие отличную сгибаемость, и как результат, одно или более из содержания C, содержания Si и содержание Mn составляло 0,6 раз или менее от содержания соответствующего элемента в основном стальном листе.

Вышеуказанный многослойный конструктивный элемент (двухслойный стальной лист) можно подвергнуть горячей прокатке, холодной прокатке, горячей штамповке, непрерывному нанесения покрытия погружением в горячий расплав и т.д., чтобы получить высокопрочный стальной лист согласно настоящему изобретению, более точно, горячештампованное изделие.

Например, в случае получения горячекатаного стального листа двухслойный стальной лист, полученный вышеописанным способом, предпочтительно выдерживают при температуре 1100°C–1350°C в течение 60 минут или дольше. Проводя такую термообработку, можно удерживать изменение твердости ДH1 поверхностного слоя в направлении толщины листа после горячего прессования на уровне 100HV или более, но менее 200HV. Далее, благодаря вышеуказанной термообработке можно заставить элементы диффундировать между основным стальным листом и стальным листом поверхностного слоя, чтобы образовать промежуточный слой между ними и, кроме того, чтобы удерживать изменение твердости ДH2 промежуточного слоя в направлении толщины листа после прессования на уровне 10HV или более, но менее 50HV. Напротив, при температуре нагрева ниже 1100°C, изменение твердости ДH1 поверхностного слоя в направлении толщины листа после прессования становится больше 200HV, а изменение твердости ДH2 промежуточного слоя в направлении толщины листа после горячего прессования становится меньше 10HV. В этом случае усиливается проникновение водорода с поверхности горячештампованного изделия, ухудшается сопротивление водородному охрупчиванию и, кроме того, нельзя получить хорошую сгибаемость. Поэтому нижний предел составляет 1100°C. С другой стороны, если температура нагрева превышает 1350°C, ДH1 становится меньше 10HV и, кроме того, ДH2 становится выше 200HV, и хорошей сгибаемости получить нельзя. Поэтому верхний предел составляет 1350°C. Операция выдерживания при температуре нагрева предпочтительно проводится в течение 60 минут или более. Верхний предел особо не ограничивается, но если нагревание продолжается более 300 минут, сильно возрастают затраты на нагрев, и результат становится экономически невыгодным. Поэтому в реальных процессах верхний предел обычно составляет 300 минут.

Далее, чтобы еще больше облегчить образование промежуточного слоя в настоящем изобретении, горячая прокатка после вышеуказанной термообработки двухслойного стального листа предпочтительно включает черновую прокатку и чистовую прокатку, причем черновая прокатка проводится в два или более проходов в условиях: температура черновой прокатки 1100°C или выше, степень уменьшения толщины листа за проход 5% или более, но меньше 50%, и время между проходами 3 секунды или более.

Более конкретно, чтобы еще больше облегчить образование промежуточного слоя в настоящем изобретении, концентрации элементов сплава, в частности, атомов C, следует контролировать так, чтобы они стали более умеренно распределенными. Распределение концентрации C получается в результате диффузии атомов C. Частота диффузии атомов C повышается с температурой. Таким образом, чтобы контролировать концентрацию C, при черновой прокатке важно контролировать нагрев при горячей прокатке. При нагреве во время горячей прокатки, чтобы активировать диффузию атомов C, температура нагрева должна быть высокой. Предпочтительно, она больше или равна 1100°C, но меньше или равна 1350°C, более предпочтительно, превышает 1150°C, но меньше или равна 1350°C. При нагреве во время горячей прокатки возникают изменения (i) и (ii), показанные на фиг. 1. Позицией (i) показана диффузия атомов C из средней части по толщине листа в поверхностный слой, а позицией (ii) показана реакция обезугероживания, при которой атомы C десорбируются с поверхностного слоя наружу. Возникает распределение концентрации C из–за баланса между диффузией атомов C (i) и реакцией десорбции (ii). При температуре ниже 1100°C реакция (i) будет недостаточной, так что предпочтительного распределения концентрации C нельзя будет достичь. С другой стороны, при температуре выше 1350°C реакция (ii) протекает в чрезмерной степени, так что предпочтительного распределения концентрации также невозможно достичь.

После установки температуры нагрева при горячей прокатке так, чтобы получить предпочтительное распределение концентрации C, для дальнейшей оптимизации распределения концентрации атомов C чрезвычайно важным становится контроль прохода черновой прокатки. Черновая прокатка проводится два или более раз в условиях: температура черновой прокатки 1100°C или выше, степень уменьшения толщины листа за проход 5% или более, но меньше 50%, и время между двумя проходами не менее 3 секунд. Целью этого является облегчение диффузии атомов C (позиция (i) на фиг. 1) в результате напряжения, введенного при черновой прокатке. Даже если применять обычный способ черновой прокатки и чистовой прокатки слитка с контролированной концентрацией C до предпочтительного состояния путем нагрева при горячей прокатке, толщина листа будет уменьшаться без достаточной диффузии атомов C в поверхностный слой. Таким образом, если получать горячекатаный стальной лист толщиной несколько мм из слитка толщиной более 200 мм путем обычной горячей прокатки, результатом будет стальной лист с быстрым изменением концентрации C в поверхностном слое. Умеренного изменения твердости больше невозможно будет получить. Обнаружено, что эту проблему можно решить контролем прохода черновой прокатки. На диффузию атомов C сильно влияет не только температура, но также деформация (плотность дислокаций). В частности, по сравнению с диффузией в решетке в случае диффузии по дислокациям частота диффузии повышается в 10 или более раз, так что следует предпринять меры, чтобы сохранить плотность дислокаций при прокатке, целью которой является уменьшение толщины листа. Кривая 1 на фиг. 2 показывает изменение плотности дислокаций после прохода прокатки в случае, когда степень уменьшения толщины листа за проход черновой прокатки мала. Следует понимать, что деформация сохраняется в течение длительного времени. Из–за того, что деформация остается на поверхностном слое в течение длительного времени, атомы C в достаточной степени распределяются в поверхностном слое, и можно получить оптимальное распределение концентрации C. С другой стороны, кривая 2 показывает изменение плотности дислокаций в случае большой степени уменьшения толщины листа за проход черновой прокатки. Если степень деформации, введенная прокаткой, повышается, облегчается релаксация, и плотность дислокаций быстро падает. Поэтому, чтобы получить оптимальное распределение концентрации C, необходимо предотвратить возникновение изменения плотности дислокаций, наблюдаемое на кривой 2. С этой точки зрения, верхний предел степени уменьшения толщины листа за проход должен составлять менее 50%. Чтобы облегчить диффузию атомов C на поверхностном слое, неоходимо обеспечить некоторую плотность дислокаций и время выдерживания, поэтому нижний предел степени уменьшения толщины листа за проход должен составлять 5%. Что касается времени между проходами, оно должно составлять не менее 3 секунд.

Чистовая прокатка может быть чистовой прокаткой, проводимой в обычных условиях. Например, ее можно проводить в температурном диапазоне конечной температуры 810°C или выше. Условия последующей намотки в рулон особо не предписываются. Лист может быть смотан при температуре в интервале 750°C или ниже. Кроме того, горячекатаный стальной лист можно также снова нагревать в целях его размягчения.

Стадии нагревания, придания формы и охлаждения во время горячей штамповки также могут проводиться в обычных условиях. Например, горячекатаный стальной лист, полученный путем раскатки горячекатаного стального листа, смотанного в рулон на этапе горячей прокатки, холоднокатаный стальной лист, полученный путем раскатки холоднокатаного стального листа, смотанного в рулон на этапе холодной прокатки, или стальной лист, полученный путем нанесения покрытия на холоднокатаный стальной лист, нагревают со скоростью нагрева от 0,1°C/сек до 200°C/с до температуры 810°C или выше, но меньше или равной 1000°C, выдерживают при этой температуре и формуют путем обычной горячей штамповки с получением требуемой формы. Время выдерживания можно устанавливать в соответствии со способом формования. Таким образом, хотя время выдерживания особо не ограничивается, оно может составлять от 30 секунд или более до 600 секунд или менее. Горячештампованное изделие охлаждают до комнатной температуры. Скорость охлаждения также можно устанавливать на обычном уровне. Например, средняя скорость охлаждения в диапазоне температур от температуры нагрева до 400°C может составлять 50°C/сек или более. В случае стального листа с содержанием Si в средней части по толщине листа более 0,50%, но менее 3,00% и содержания Mn в средней части по толщине листа 0,20% или более, но менее 1,50%, а также в случае стального листа с содержанием Si в средней части по толщине листа более 0,50%, но менее 3,00% и содержанием Mn в средней части по толщине листа 1,50% или более, но менее 3,00%, в целях повышения количества образованного остаточного аустенита для улучшения пластичности, предпочтительно удерживать среднюю скорость охлаждения менее 50°C/сек при охлаждении после нагрева и выдерживания в температурном диапазоне 200°C–400°C. Кроме того, в целях регулирования прочности и т.д. можно провести отпуск штампованного изделия, охлажденного до комнатной температуры, в диапазоне 150°C–600°C.

Холодная прокатка может быть холодной прокаткой, осуществляемой при обычном уменьшении толщины при прокатке, например, 30–90%. Горячекатаный стальной лист и холоднокатаный стальной лист представляют собой стальные листы сразу после горячей, соответственно холодной прокатки, а также стальные листы, полученные рекристаллизационным отжигом горячекатаного стального листа, соответственно холоднокатаного стального листа в обычных условиях, и стальные листы, полученные дрессировкой в обычных условиях. Условия нанесения покрытия особо не ограничиваются и могут быть обычными условиями. Горячекатаный стальной лист, холоднокатаный стальной лист или стальной лист, полученный рекристаллизационным отжигом и/или дрессировкой холоднокатаного стального листа, покрывают в обычных условиях покрытия в соответствии с необходимостью.

Примеры

Далее описываются примеры настоящего изобретения, но условия в примерах являются лишь иллюстрацией условий, применяющихся для подтверждения технологичности и выгодных эффектов от настоящего изобретения. Настоящее изобретение не ограничено иллюстрацией примеров. В настоящем изобретении могут применяться различные условия в пределах сущности и объема настоящего изобретения, позволяющие достичь цели настоящего изобретения.

В примерах твердость горячештампованного стального листа измеряли способом, описанным выше, и рассчитывали твердость в средней части по толщине листа, изменение твердости ΔH1 поверхностного слоя в направлении толщины листа и изменение твердости ΔH2 промежуточного слоя в направлении толщины листа.

Кроме того, проводили испытание на растяжение горячештампованного стального листа. Испытание на растяжение проводили, готовя образец для испытания № 5, описанный в стандарте JIS Z 2201, и следуя методу испытания, описанному в JIS Z 2241.

Сопротивление водородному охрупчиванию горячештампованного изделия оценивали, используя образец, вырезанный из штампованного изделия. Обычно горячештампованное изделие соединяют с другими деталями, используя точечную сварку или другой способ соединения. В зависимости от точности формы детали, горячештампованное изделие будет подвергаться перекашиванию и будет испытывать напряжение. Напряжение различается в зависимости от расположения детали. Точно рассчитать его сложно, но если не имеется замедленного разрушения при напряжении пластического течения, считается, что при практическом использовании проблем не возникнет. Поэтому из штампованного изделия вырезали образец для испытаний размерами толщина листа 1,2 мм Ч ширина 6 мм Ч длина 68 мм, прикладывали напряжение, соответствующее напряжению пластического течения в испытании на четырехточечный изгиб, затем образец погружали в соляную кислоту с pH 3 на 100 часов. Наличие любого растрескивания использовали для оценки сопротивления водородному охрупчиванию. Случай без растрескивания оценивался как прошедший испытание (оценка "хорошо"), а случай с растрескиванием как не прошедший испытание (оценка "плохо").

Ударостойкость горячештампованного изделия оценивали по сгибаемости горячештампованного изделия на основе стандарта VDA (VDA238–100), предписанного Немецкой ассоциацией автомобильной промышленности, в следующих условиях измерения. В настоящем изобретении смещение во время максимальной нагрузки, полученное в испытании на изгиб, преобразовывали в угол согласно стандарту VDA, чтобы найти максимальный угол изгиба.

Размеры образца для испытаний: 60 мм (направление прокатки) на 60 мм (направление перпендикулярно прокатке) или 30 мм (направление прокатки) на 60 мм (направление перпендикулярно прокатке)

Линия излома при изгибе: направление перпендикулярно прокатке

Метод испытания: роликовая опора, штамповочный пресс

Диаметр роликов: ∅ 30 мм

Форма пуансона: кончик R=0,4 мм

Расстояние между роликами: 2,0 Ч толщина листа (мм)+0,5 мм

Скорость прессования: 20 мм/мин

Тестер: SHIMAZU AUTOGRAPH 20кН

Пример A

Основной стальной лист, имеющую химический состав, указанный в таблице 1, шлифовали на его поверхности, чтобы удалить поверхностные оксиды, затем стальной лист поверхностного слоя, имеющий химический состав, указанный в таблице 2, приваривали дуговой сваркой к обеим поверхностям или одной поверхности. Полная толщина стального листа поверхностного слоя и основного стального листа после сварки составляла от 200 мм до 300 мм, а толщина стального листа поверхностного слоя составляла около 1/3 толщины основного стального листа (в случае одной стороны около 1/4). Образцы с номерами 1–36 и 38–40 представляли собой стали, у которых стальные листы поверхностного слоя были приварены к обеим поверхностям, образец 37 является сталью, у которой стальной лист поверхностного слоя был приварен только к одной поверхности. Эти многослойные стальные листы подвергали горячей прокатке и/или холодной прокатке, как показано в таблице 3. Полученные стальные листы термообрабатывали, как указано в таблице 3, и подвергали горячей штамповке, чтобы получить штампованные изделия. Таблица 4 показывает микроструктуру и механические характеристики горячештампованных стальных листов (горячештампованные изделия). Химический состав анализировали в положении 1/2 толщины листа образцов, взятых из горячештампованных стальных листов, и в положении 20 мкм от поверхностей (положения в пределах поверхностных слоев), он оказался эквивалентным химическому составу основных стальных листов и стальных листов поверхностного слоя, приведенному в таблицах 1 и 2.

Таблица 1–1

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 1–2

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 2–1

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 2–2

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 3–1

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 3–2

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 4–1

(МПа)

Таблица 4–2

(МПа)

Считается, что случай, когда предел прочности составляет 1500 МПа или более, максимальный угол изгиба (°) составляет 90° или более, и сопротивление водородному охрупчиванию находится на удовлетворительном уровне, соответствует горячештампованному изделию, имеющему отличную ударостойкость и сопротивление водородному охрупчиванию (примеры по изобретению в таблице 4). С другой стороны, случай, когда хотя бы одна из указанных выше характеристик не удовлетворялась, был обозначен как сравнительный пример.

Пример B (Mn: 1,50% или более, но менее 3,00%)

Основной стальной лист, имеющий химический состав, указанный в таблице 5, шлифовали на поверхности, чтобы удалить поверхностные оксиды, затем стальной лист поверхностного слоя, имеющий химический состав, указанный в таблице 6, приваривали дуговой сваркой к обеим поверхностям или одной поверхности. Полная толщина стального листа поверхностного слоя и основного стального листа после сварки составляла от 200 мм до 300 мм, а толщина стального листа поверхностного слоя составляла около 1/3 толщины основного стального листа (в случае одной стороны около 1/4). Образцы с номерами 101–136 и 138–140 представляли собой сталь, у которой стальные листы поверхностного слоя были приварены к обеим поверхностям, образец 137 являлся сталью, у которой стальной лист поверхностного слоя был приварен только к одной поверхности. Эти многослойные стальные листы подвергали горячей прокатке и/или холодной прокате, как указано в таблице 7. Полученные стальные листы термообрабатывали, как указано в таблице 7, и подвергали горячей штамповке, чтобы получить штампованные изделия. Таблица 8 показывает микроструктуру и механические характеристики горячештампованных стальных листов (горячештампованные изделия). Химический состав анализировали в положении 1/2 толщины листа образцов, взятых из горячештампованных стальных листов, и в положении 20 мкм от поверхностей (положения в пределах поверхностных слоев), он оказался эквивалентным химическому составу основных стальных листов и стальных листов поверхностного слоя, приведенному в таблицах 5 и 6.

Таблица 5–1

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 5–2

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 6–1

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 6–2

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 7–1

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 7–2

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 8–1

(МПа)

(HV)

Таблица 8–2

(МПа)

(HV)

При столкновении деформация концентрируется в локальной мягкой части и становится причиной растрескивания, поэтому при обеспечении ударостойкости важно, чтобы изменения твердости штампованного изделия были малыми, т.е., чтобы обеспечивалась стабильная прочность. Поэтому в примерах ударостойкость горячештампованного изделия оценивали также с точки зрения изменения твердости. Горячештампованное изделие удлиненной формы разрезали перпендикулярно продольному направлению в любом месте в этом продольном направлении и измеряли твердость средней части по толщине листа по всей области сечения, включая вертикальные стенки. Для измерения использовали твердомер Виккерса. Нагрузка при измерении составляла 1 кгс, и интервалы между точками измерения составляли 1 мм. Случай, когда ни в одной точке измерения отклонения от среднего значения по всем точкам измерения были меньше 100HV, оценивался как малое изменение твердости, т.е., стабильность прочности считалась отличной, и результат считался отличным в отношении ударостойкости и отмечался как прошедший испытание (оценка хорошо), тогда как случай, когда имелись точки измерения с отклонением более 100HV, считался как не прошедший испытание (оценка плохо). Более точно, случай, когда разница между средним значением твердости по всем точкам измерения (средняя по сечению твердость в таблице 8) и значением наименьшей твердости из всех точек измерения равнялась 100HV, считался удовлетворительным, а случай с более чем 100HV оценивался как неудовлетворительный.

Как и в примере A, считается, что случай, когда предел прочности составляет 1500 МПа или более, максимальный угол изгиба (°) составляет 90° или более, и сопротивление водородному охрупчиванию находится на удовлетворительном уровне, соответствует горячештампованному изделию, имеющему отличную ударостойкость и сопротивление водородному охрупчиванию (примеры по изобретению в таблице 8). Далее, случай, когда разница между средним по сечению значением твердости и минимальной твердостью меньше или равно 100HV, оценивался как улучшение ударостойкости также и с точки зрения стабильности прочности, а не только сгибаемости (примеры по изобретению, кроме примера 112 в таблице 8). С другой стороны, случай, когда хотя бы одно из требований "предел прочности", "максимальный угол изгиба" и "сопротивление водородному охрупчиванию" не удовлетворялось, был обозначен как сравнительный пример.

Пример C (Si: более 0,50%, но менее 3,00%)

Основной стальной лист, имеющий химический состав, указанный в таблице 9, шлифовали на поверхности, чтобы удалить поверхностные оксиды, затем стальной лист поверхностного слоя, имеющий химический состав, указанный в таблице 10, приваривали дуговой сваркой к обеим поверхностям или одной поверхности. Полная толщина стального листа поверхностного слоя и основного стального листа после сварки составляла от 200 мм до 300 мм, а толщина стального листа поверхностного слоя составляла около 1/3 толщины основного стального листа (в случае одной стороны около 1/4). Образцы с номерами 201–236 и 238–240 представляли собой сталь, у которой стальные листы поверхностного слоя были приварены к обеим поверхностям, образец 237 является сталью, у которой стальной лист поверхностного слоя был приварен только к одной поверхности. Эти многослойные стальные листы подвергали горячей прокатке и/или холодной прокате, как указано в таблице 11. Полученные стальные листы термообрабатывали, как указано в таблице 11, и подвергали горячей штамповке, чтобы получить штампованные изделия. Таблица 12 показывает микроструктуру и механические характеристики горячештампованных стальных листов (горячештампованные изделия). Химический состав анализировали в положении 1/2 толщины листа образцов, взятых из горячештампованных стальных листов, и в положении 20 мкм от поверхностей (положения в пределах поверхностных слоев), он оказался эквивалентным химическому составу основных стальных листов и стальных листов поверхностного слоя, приведенному в таблицах 9 и 10.

Таблица 9–1

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 9–2

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 10–1

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 10–2

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 11–1

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 11–2

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 12–1

(HV)

(МПа)

(%)

Таблица 12–2

(HV)

(МПа)

(%)

В примерах ударостойкость горячештампованного изделия оценивалась также с точки зрения пластичности. В частности, проводили испытание на растяжение горячештампованного стального листа, чтобы определить однородное удлинение стального листа и оценить ударостойкость. Испытание на растяжение проводили, готовя образец для испытания № 5, описанный в стандарте JIS Z 2201 и следуя методу испытания, описанному в JIS Z 2241. Удлинение, при котором достигалась наибольшая растягивающая нагрузка, было определено как "однородное удлинение".

Как и в примере A, считается, что случай, когда предел прочности составляет 1500 МПа или более, максимальный угол изгиба (°) составляет 90° или более, и сопротивление водородному охрупчиванию находится на удовлетворительном уровне, соответствует горячештампованному изделию, имеющему отличную ударостойкость и сопротивление водородному охрупчиванию (примеры по изобретению в таблице 12). Далее, случай, когда однородное удлинение составляет 5% или более, оценивался как улучшение ударостойкости также с точки зрения пластичности и стабильности прочности, а не только в отношении сгибаемости (примеры по изобретению, кроме примеров 210 и 211 в таблице 12). С другой стороны, случай, когда хотя бы одно из требований "предел прочности", "максимальный угол изгиба" и "сопротивление водородному охрупчиванию" не удовлетворялось, был обозначен как сравнительный пример.

Пример D (Mn: 1,50% или более, но меньше 3,00%, и Si: больше, чем 0,50%, но меньше 3,00%)

Основной стальной лист, имеющий химический состав, указанный в таблице 13, шлифовали на поверхности, чтобы удалить поверхностные оксиды, затем стальной лист поверхностного слоя, имеющий химический состав, указанный в таблице 14, приваривали дуговой сваркой к обеим поверхностям или одной поверхности. Полная толщина стального листа поверхностного слоя и основного стального листа после сварки составляла от 200 мм до 300 мм, а толщина стального листа поверхностного слоя составляла около 1/3 толщины основного стального листа (в случае одной стороны около 1/4). Образцы с номерами 301–339 и 341–343 представляли собой сталь, у которой стальные листы поверхностного слоя были приварены к обеим поверхностям, образец 340 является сталью, у которой стальной лист поверхностного слоя был приварен только к одной поверхности. Эти многослойные стальные листы подвергали горячей прокатке и/или холодной прокате, как показано в таблице 15. Полученные стальные листы термообрабатывали, как указано в таблице 15, и подвергали горячей штамповке, чтобы получить штампованные изделия. Таблица 16 показывает микроструктуру и механические характеристики горячештампованных стальных листов (горячештампованные изделия). Химический состав анализировали в положении 1/2 толщины листа образцов, взятых из горячештампованных стальных листов, и в положении 20 мкм от поверхностей (положения в пределах поверхностных слоев), он оказался эквивалентным химическому составу основных стальных листов и стальных листов поверхностного слоя, приведенному в таблицах 13 и 14.

Таблица 13–1

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 13–2

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 14–1

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 14–2

№

Поля в таблице, где химический компонент указан как "0", подразумевают, что соответствующий компонент специально не добавлялся.

Таблица 15–1

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 15–2

(мм)

(мин)

(%)

(°C)

(°C)

(%)

(°C/с)

(°C)

(°C/с)

(°C/с)

(°C)

Таблица 16–1

(МПа)

(HV)

Таблица 16–2

(МПа)

(HV)

В этих примерах, как и в примере B, ударостойкость горячештампованного изделия оценивалась также с точки зрения изменения твердости. Удлиненное горячештампованное изделие разрезали перпендикулярно продольному направлению в любом месте в этом продольном направлении и измеряли твердость в средней части по толщине листа во всей области сечения, включая вертикальные стенки. Для измерения использовали твердомер Виккерса. Нагрузка при измерении составляла 1 кгс, и интервалы между точками измерения составляли 1 мм. Случай, когда не было точек измерения, отклоняющихся более чем на 100HV от среднего значения по всем точкам измерения, оценивался как малое изменение твердости, т.е., стабильность прочности считалась отличной, и результат считался отличным в отношении ударостойкости и отмечался как прошедший испытание (оценка хорошо), тогда как случай, когда имелись точки измерения с отклонением более 100HV, считался как не прошедший испытание (оценка плохо). Более точно, случай, когда разница между средним значением твердости по всем точкам измерения (средняя по сечению твердость в таблице 16) и значением наименьшей твердости из всех точек измерения было равно 100HV, считался удовлетворительным, а случай с отклонением более 100HV оценивался как неудовлетворительный.

Кроме того, в примерах, аналогично примеру C, ударостойкость горячештампованного изделия оценивалась также с точки зрения пластичности. В частности, проводили испытание на растяжение горячештампованного стального листа, чтобы определить однородное удлинение стального листа и оценить ударостойкость. Испытание на растяжение проводили, готовя образец для испытания № 5, описанный в стандарте JIS Z 2201, и следуя методу испытания, описанному в JIS Z 2241. Удлинение, при котором достигалась наибольшая растягивающая нагрузка, было определено как "однородное удлинение".

Как и в примере A, считается, что случай, когда предел прочности составляет 1500 МПа или более, максимальный угол изгиба (°) составляет 90° или более, и сопротивление водородному охрупчиванию находится на удовлетворительном уровне, соответствует горячештампованному изделию, имеющему отличные ударостойкость и сопротивление водородному охрупчиванию (примеры по изобретению в таблице 16). Далее, случай, когда однородное удлинение составляет 5% или более, и разница средней по сечению твердости и минимальной твердости составляет 100HV или менее, оценивался как улучшение ударостойкости также с точки зрения пластичности и стабильности прочности, а не только сгибаемости (примеры по изобретению, кроме примеров 310, 311 и 313–315 в таблице 16). С другой стороны, случай, когда хотя бы одно из требований "предел прочности", "максимальный угол изгиба" и "сопротивление водородному охрупчиванию" не удовлетворялось, был обозначен как сравнительный пример.