Область техники

Изобретение относится к устройствам для утилизации твердых коммунальных отходов (ТКО), в частности, при термической переработке мусора, бытовых и промышленных отходов.

Уровень техники

В настоящее время существуют большое количество устройств для утилизации ТКО.

Так в уровне технике известна топка (RU 2559103 С2, 10.08.2015)Д1) с неподвижной колосниковой решеткой и подвижным слоем топлива с наклонным зеркалом горения для сжигания агропеллет, включающая топку водотрубного или жаротрубного котла и чугунную колосниковую решетку.

Недостатком представленной в Д1 топки является отсутствие возможности утилизации неоднородного топлива (например, ТКО естественной влажности) и образование большого количества выбросов продуктов горения в атмосферу.

Также в уровне техники известна пиролизная термогазохимическая установка для утилизации твердых бытовых отходов (RU 2428629 C1, 10.09.2011), включающая камеру сгорания с колосниками, соединенную с каналом подачи первичного воздуха, термогазохимический реактор, выполненный в виде корпуса с размещенной в нем цилиндрической ретортой, снабженной герметичной крышкой и выходом продуктов пиролиза, и камеру подачи вторичного воздуха. Установка снабжена коллектором, фильтрующим блоком, вход которого подключен в верхней части корпуса термогазохимического реактора над цилиндрической ретортой, а выход соединен с камерой подачи вторичного воздуха и атмосферой посредством газохода, обеспечивающего циркуляцию отходящих газов. Камера сгорания и камера подачи вторичного воздуха размещены в отдельном корпусе, разделены криволинейной перегородкой, а полости камер выполнены сообщающимися с полостью корпуса термогазохимического реактора, по внутренней боковой поверхности корпуса термогазохимического реактора закреплены завихрители потока.

Недостатком представленного в Д2 устройства является сложность конструкции и необходимость использования дополнительного существенного, по потребляемой мощности, источника тепловой энергии.

Раскрытие изобретения

Задачей, на решение которой направлено заявленное изобретение, является разработка топки для утилизации ТКО, которая позволит устранить недостатки предшествующего уровня техники.

Технический результат заявленного изобретения направлен на обеспечение следующих возможностей:

- улучшение экологических показателей, за счет того, что: уменьшается количество выбросов СО, не превышающее 40 PPM, СО2 до 8%, NOх, не превышающее 30 PPM, SO3 до 10 PPM и т.д., в составе выхлопных газов содержится от 9 до 16% кислорода;

- снижение суммарной величины тепловых потерь с химическим и механическим недожогом на выходе из топки до 10%.

- отсутствие необходимости внесения дополнительных источников топлива в процессе утилизации ТКО, с возможностью достижения теплового напряжения камеры сгорания 0,2 МВт/м3, за счет утилизации ТКО.

Указанный технический результат, на достижение которого направлено заявленное техническое решение, достигается благодаря тому, что топка для утилизации твердых коммунальных отходов (ТКО) содержит корпус, внутри которого расположены две камеры – верхняя и нижняя, разделенные неподвижной колосниковой решеткой и соединенные между собой по меньшей мере одним ходом рециркуляции, патрубок подачи первичного воздуха, соединенный с корпусом посредством хода рециркуляции, камеру дожига, связанную с корпусом посредством по меньшей мере одного газового канала, и дымосос, связанный с камерой дожига, при этом по меньшей мере один ход рециркуляции соединен с нижней камерой и с возможностью направления выходящего из него потока газа по касательной к внутренней поверхности нижней камеры.

Топка дополнительно включает теплообменник, соединенный с камерой дожига и дымососом.

Корпус снабжен люком загрузки твердых коммунальных отходов.

Краткое описание чертежа.

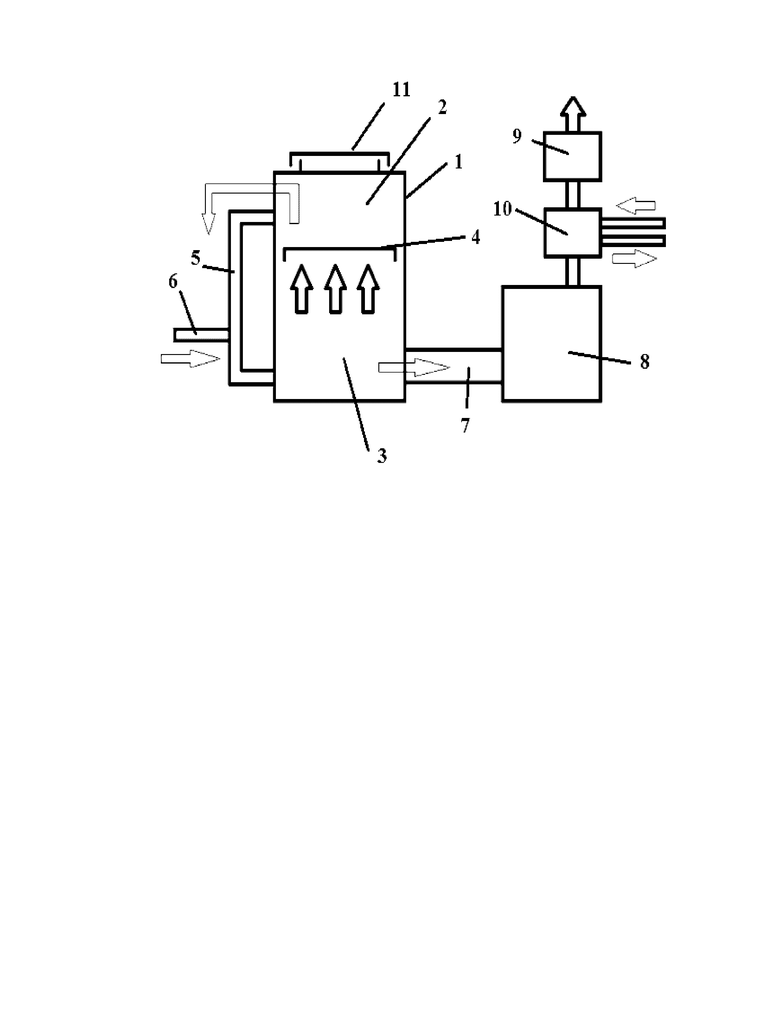

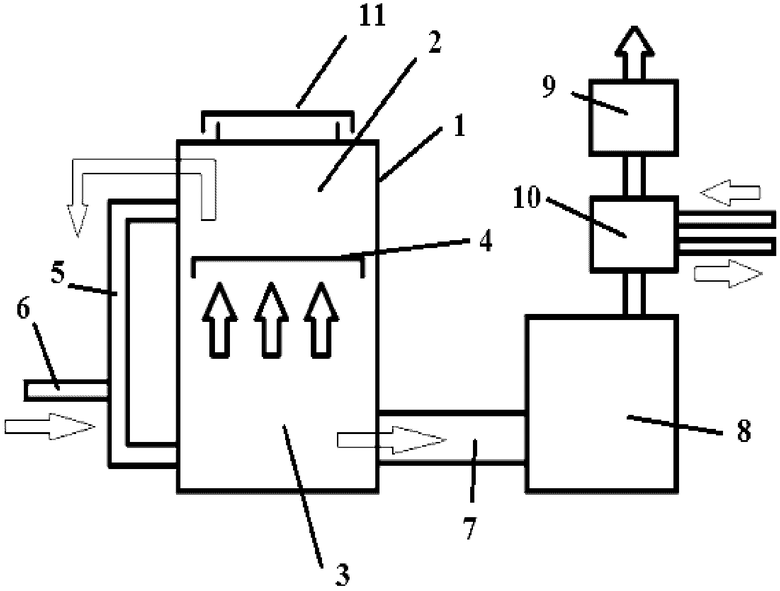

На чертеже представлена общая схема топки для утилизации ТКО.

Осуществление изобретения

Топка для утилизации ТКО представленная на фигуре, представляет собой корпус (1), внутри которого расположены две камеры – верхняя (2) и нижняя (3), разделенные неподвижной колосниковой решеткой (4). Между собой верхняя (2) и нижняя (3) камеры соединены посредством по меньшей мере одного хода рециркуляции (5). Для подачи первичного воздуха в топку, при ее запуске - для достижении рабочей температуры, используется патрубок (6) подачи первичного воздуха, который соединен с корпусом посредством хода рециркуляции. В дальнейшем в процессе утилизации ТКО, патрубок (6) перекрывается и воздух через него не поступает.

Топка выполнена из жаропрочной стали (например, 18ХН10Т).

По меньшей мере один ход рециркуляции (5) соединен с нижней (3) камерой таким образом, чтобы выходящий из него поток газа выходил по касательной к внутренней поверхности нижней (3) камеры для формирования вихревого восходящего потока. В нижней части нижней (3) камеры установлен по меньшей мере один газовый канал (7), соединенный с камерой дожига (8). В камере дожига (8) происходит дожигание газообразных продуктов горения. Для создания принудительной тяги в заявленной конструкции используется дымосос (9), соединенный с камерой дожига (8), посредством по меньшей мере одного газового канала (7). На тракте вывода газов, представляющем собой по меньшей мере один газовый канал (7), расположен датчик концентрации моноокиси углерода, соединенный с блоком управления дымососом (скоростью вывода отработанных газов)(на фигуре не указан).

Для съема выделяющегося тепла топка дополнительно может содержать теплообменник (10), соединенный с камерой дожига (8) и дымососом (9).

Для загрузки ТКО в топку, в корпусе (1) предусмотрен люк (11). Люк (11) соединен с корпусом (1) посредством петель.

Корпус (1) топки и ход рециркуляции (5) теплоизолированы, при этом в качестве изоляции могут быть использованы стандартные мулитовые теплоизоляционные материалы.

Теория топочных процессов включает вопросы газодинамики струй и течений, кинетики протекания очень различных химических реакций, связанных с повышенной температурой в области прохождения реакции, теплообмена с поверхностями топки и каналов и т.д. Многочисленность факторов делает оптимизацию конструкции топок весьма сложной задачей не только в теории, но и на практике даже для специалистов.

Заявленная топка сконструирована для утилизации ТКО. Основным критерием утилизации предполагается минимизация выбросов вредных веществ в атмосферу. Далее критерием эффективности топки предполагается считать высокое тепловое напряжение в топке и уменьшение количества получающихся в результате утилизации нерастворимых в воде зольных остатков.

Одна из основных проблем разработки топки заключалась в том, что при большой толщине слоя утилизируемых ТКО и большого перепада температур в слое ТКО, расположенном на колосниковой решетке наблюдается широкий спектр термохимических и каталитических реакций начиная от окисления и газификации до гидротермальной карбонизации (НТС Hydrothermal carbonization). Поэтому в основу конструкции положен слоевой принцип утилизации в восходящем вихревом потоке рециркуляционных газов.

Топка работает следующим образом. Сначала топка разогревается до температуры 800°С (например, с помощью газовой горелки, плазмотрона, угля, дров и т.д.) Далее ТКО загружается поверх неподвижной колосниковой решетки (4). Разогрев ТКО приводит к выделению горючих газов (газификация). Газы поднимаются вверх, разогревают расположенные выше слои ТКО, которые заполняют верхнюю (2) часть топки. Далее газы через ходы рециркуляции (5) под действием разности давления, создаваемого дымососом (9), вбрасываются по касательной в нижнюю (3) камеру формирования вихревого восходящего потока. Поднимающийся вихревой поток формирует по периметру восходящий поток газов высокой температуры и нисходящий поток газов пониженной температуры по центру нижней (3) камеры формирования вихревого потока. Поток газов пониженной температуры затягивается дымососом в камеру дожига (8) и далее отправляется в дымовую трубу (12), через дымосос (9). При содержании в дымовых газах моноокиси углерода более 80 РРМ блок управления увеличивает скорость движения дымовых газов путем повышения частоты электрического питания дымососа до уменьшения концентрации моноокиси до 20 единиц РРМ.

При газификации твёрдого топлива в газовую фазу переходит до 80% органической части топлива. Из-за нечувствительности к качеству сырья и наличию балластов (минеральных примесей и влаги) заявленная топка имеет большие перспективы для переработки низкосортных видов топлива (включая ТКО). Кроме того, полученное газообразное топливо при сжигании выделяет значительно меньшее количество вредных веществ, нежели при прямом сжигании твёрдого топлива.

Совокупность процессов, протекающих в ходе газификации приведена ниже:

C + O2 → CO2 + 408,9 кДж/моль

C + ½O2 → CO + 123,2 кДж/моль

C + CO2 → 2CO — 161,5 кДж/моль

C + H2O → CO + H2 — 136,9 кДж/моль

CO + H2O → CO2 + H2 + 42,8 кДж/моль

Полученные в ходе газификации газы посредством рециркуляции используются в качестве топлива непосредственно в объеме топки для поддержания теплового баланса и интенсификации процессов газификации.

В процессе рециркуляции газов в нижнем слое топлива, расположенном непосредственно на неподвижной колосниковой решетке (4), происходят реакции карбонизации. Стадии процесса искусственной карбонизации включают разрушение неароматических молекул; циклизацию - формирование более устойчивых ароматических молекул с боковыми цепями, которые в свою очередь разрушаются или циклизуются; конденсацию с образованием полициклических ароматических систем; и дальнейшее дегидрирование и конденсацию полициклических систем.

К вторичным реакциям можно отнести реакции образования смеси различных пастообразных углеводородов, с низким удельным содержанием водорода в молекулах соединений.

В процессе газификации проходят реакции синтеза более тяжёлых молекул из низкомолекулярных непредельных углеводородов. В основном, это реакции образования ароматических, конденсированных ароматических углеводородов.

Процесс гидрирования СО с образованием углеводородов является термодинамически выгодным. Если сравнить значения свободных энергий (∆G°), можно заметить, что реакции, которые протекают с образованием воды, являются наиболее выгодными.

3 H2 + 1 CO = H2O + CH4 ΔG° = –94 кДж/моль

2 H2 + 1 CO = H2O + 1/3(C2H6) ΔG° = –31 кДж/моль

2 H2 + 1 CO = CH3ОН ΔG° = +21 кДж/моль

4 H2 + 2 CO = CH3CH2OH + H2O ΔG° = –27 кДж/моль

3 H2 + 1 CO2 = CH3ОН + H2O ΔG° = +3 кДж/моль

H2O + 1 CO ⇄ H2 + CO2 ΔG° = –28 кДж/моль

Механизм реакции, несмотря на десятилетия его изучения, в деталях до сих пор остаётся неясен. Несмотря на термические превращения, протекающие при повышенных температурах, все реакции гидрирования являются каталитическими.

Катализаторами процесса гидрирования являются следующие металлы и соединения:

– металлы VIII группы (Fe, Co, Ni, Pd, Pt) и I группы (Cu, Ag) периодической системы элементов.

Камера и колосник изготовлены из нержавеющей стали (например, 18ХН10Т), содержащей помимо железа 9% никеля – что решает вопрос связанный с наличием катализатора в топке.

Кроме вышеперечисленного в топке могут проходить процессы образования углеводородов. Термодинамические закономерности процесса образования углеводородов можно обобщить следующим образом:

1. Возможно образование из СО и H2 углеводородов любой молекулярной массы, вида и строения.

2. Вероятность образования углеводородов уменьшается в ряду: метан – углеводороды линейного или разветвлённого строения с общей формулой CnH2n+2. Вероятность образования нормальных алканов снижается, а нормальных алкенов с общей формулой CnH2n— повышается с увеличением длины цепи.

Из сказанного следует, что достаточно эффективным параметром контроля процесса утилизации несмотря на широкий спектр имеющих место реакций является контроль содержания моноокиси углерода в отводимых газах.

Экспериментально обнаружено, что достаточным методом управления процессом служит скорость удаления отводимых газов посредством дымососа (9). Эксперименты показали, что повышение содержания СО в дымовых газах сопровождает ухудшение практически всех основных показателей процесса. Понижение давления в камере (что следует за увеличением скорости потока дымовых газов) приводит к повышению температуры процесса и увеличению скоростей карбонизации и газификации и уменьшению содержания СО в дымовых газах. Это достигается увеличением частоты переменного тока питающего дымосос (9). Управление частотой производится посредством сигнала, поступающего с газоанализатора через блок управления.

При загрузке ТКО в работающую топку (разогретую до 800°С) в объеме 1 м3 на теплообменнике выделялось 0,2 МВт тепла. Измерения поводились путем фиксации скорости прокачки теплоносителя через теплообменник и разности температур на выходе из теплообменника и входе теплообменника после радиатора, рассеивавшего тепловую мощность.

При регулировке режима работы топки объемом 0,5 м3, путем изменения скорости движения газов, были получены следующие значения по составу дымовых газов: СО до 4 PPM, СО2 до 7%, NOх до 6 PPM, SO3 до 6 PPM. Содержание кислорода в дымовых газов при утилизации автопокрышек зафиксировано в пределах 9-16 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь-крематор для утилизации биологических отходов с замкнутой водяной системой для нагрева воды | 2020 |

|

RU2740280C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2423647C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2023 |

|

RU2821719C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИКУ | 2007 |

|

RU2338122C1 |

| Способ и устройство переработки углеродсодержащих отходов | 2017 |

|

RU2649446C1 |

| УСТАНОВКА И СПОСОБ УТИЛИЗАЦИИ БИОМАССЫ | 2014 |

|

RU2549947C1 |

| СПОСОБ СЖИГАНИЯ ПОМЕТНО-ПОДСТИЛОЧНОЙ МАССЫ (ППМ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576545C1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО МАТЕРИАЛА В ТОПЛИВНЫЕ КОМПОНЕНТЫ ПУТЕМ ГАЗИФИКАЦИИ (ПИРОЛИЗА) | 2014 |

|

RU2569667C1 |

| ТЕПЛОГЕНЕРАТОР | 2013 |

|

RU2527600C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

Изобретение относится к устройствам для утилизации твердых коммунальных отходов (ТКО), в частности, при термической переработке мусора, бытовых и промышленных отходов. Топка для утилизации ТКО включает корпус, внутри которого расположены две камеры – верхняя и нижняя, разделенные неподвижной колосниковой решеткой и соединенные между собой по меньшей мере одним ходом рециркуляции, патрубок подачи первичного воздуха, соединенный с корпусом посредством хода рециркуляции, камеру дожига, связанную с корпусом посредством по меньшей мере одного газового канала, и дымосос, связанный с камерой дожига, при этом по меньшей мере один ход рециркуляции соединен с нижней камерой и с возможностью направления выходящего из него потока газа по касательной к внутренней поверхности нижней камеры. Топка дополнительно включает теплообменник, соединенный с камерой дожига и дымососом. Технический результат изобретения направлен на обеспечение следующих возможностей: улучшение экологических показателей, снижение суммарной величины тепловых потерь с химическим и механическим недожогом на выходе из топки до 10%, отсутствие необходимости внесения дополнительных источников топлива в процессе утилизации ТКО. 1 з.п. ф-лы, 1 ил.

1. Топка для утилизации твердых коммунальных отходов, включающая

корпус, внутри которого расположены две камеры – верхняя и нижняя, разделенные неподвижной колосниковой решеткой и соединенные между собой по меньшей мере одним ходом рециркуляции,

патрубок подачи первичного воздуха, соединенный с корпусом посредством хода рециркуляции,

камеру дожига, связанную с корпусом посредством по меньшей мере одного газового канала, и

дымосос, связанный с камерой дожига,

при этом по меньшей мере один ход рециркуляции соединен с нижней камерой и с возможностью направления выходящего из него потока газа по касательной к внутренней поверхности нижней камеры.

2. Топка по п. 1, которая дополнительно включает теплообменник, соединенный с камерой дожига и дымососом.

| DE 202010016404 U1, 24.03.2011 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| DE 4033889 A1, 13.02.1992 | |||

| Способ работы вертикальной призматической экранированной топки | 1990 |

|

SU1703913A1 |

Авторы

Даты

2020-03-13—Публикация

2019-08-19—Подача