Изобретение относится к металлургии цветных металлов, в частности, к получению функциональных алюминиевых сплавов.

Сплавы и композиционные материалы на основе алюминия с различным сочетанием легирующих элементов находят все большее применение в строительстве зданий и сооружений, электротехнике, автомобилестроении, судостроении, роботостроении, аэрокосмической и других отраслях. Значительную часть требований потребителя по-прежнему обеспечивают сплавы алюминия с кремнием, однако все большее внимание уделяется улучшению тех или иных физико-механических свойств сплавов для их использования в более экстремальных условиях при больших нагрузках. Для этого в сплавы при использовании соответствующих лигатур вводят небольшие добавки (до 0.2-0.5 мас.%) таких элементов как скандий, цирконий, иттрий, иттербий и др. При этом стоимость иттрия и его соединений является одной из самых низких среди вышеперечисленных элементов.

Введение добавок иттрия приводит к повышению однородности структуры литых алюминиевых сплавов ввиду измельчения зерна и наличия фаз кристаллизационного происхождения, что обеспечивает повышение предела текучести, предела прочности, устойчивости к истиранию, повышение электропроводности, улучшение литейных свойств и других эксплуатационных характеристик сплавов, в том числе при повышенных температурах. Таким образом, разработка способов получения сплавов и лигатур алюминия с иттрием является актуальной.

Из источников патентной и научно-практической информации можно отметить, что преимущественно представляют интерес способы получения лигатур алюминия с иттрием с содержанием последнего до 30 мас.% и более. Традиционным способом получения таких лигатур является прямое сплавление иттрия с алюминием под слоем солевого флюса или без него [A novel developed grain refiner (Al-Y-B master alloys) using yttrium and KBF4 powders/ R. Xu, Q. Sun, Zh. Wang, Y. Xu, W. Ren // Russian Journal of Non-Ferrous Metals, 2018, Vol. 59, pp. 50-55]. Недостатками способа являются необходимость предварительного получения иттрия и алюминия, высокая температура процесса для достижения равномерного распределения тугоплавкого элемента (иттрий, температура плавления 1528°С) в лигатуре, а также накопление техногенных отходов в виде отработавшего солевого флюса. Все эти недостатки значительно снижают энергоэффективность процесса и его экологическую безопасность, повышая стоимость конечных продуктов - сплавов алюминия с добавками иттрия. Более эффективными представляются способы получения сплавов алюминия с иттрием с использованием в качестве источника иттрия его соединений.

Известен способ получения сплавов алюминия с иттрием, включающий нагрев алюминия с солевой композицией KF-NaF-YF3 до температуры 750°С, выдержку реакционной смеси при этой температуре и периодическом перемешивании. Дополнительно для отделения сплава алюминия, обогащенного по иттрию в виде включений интерметаллидных соединений используют центрифугирование при частоте вращения 1000-2500об/мин в течение 10 мин [Получение богатых алюминиевых лигатур, содержащих скандий, иттрий и цирконий, для цветной и черной металлургии / С.П. Яценко, В.М. Скачков, Л.А. Пасечник // Цветные металлы, 2020, №8, с. 49-55].

В результате центрифугирования образуются сплавы алюминия с иттрием при содержании последнего до 30 мас.%. Несмотря на относительно низкую температуру, способ характеризуется многостадийностью и сложностью исполнения, а также накоплением отработавшей смеси KF-NaF-YF3, содержащей продукты алюминотермического восстановления (AlF3 и др.) и продукты окисления алюминия и иттрия (Al2O3, Y2O3).

Наиболее близким к заявляемому является способ электролитического получения сплавов алюминия с иттрием, включающий электролиз расплава LiF-YF3-AlF3-Y2O3-Al2O3 в реакторе с атмосферой аргона с температурой 1050°С [Electrochemical co-reduction of Y(III) and Al(III) in a fluoride molten salt system and electrolytic preparation of Y-Al intermediate alloys / G. Yu, L. Zhou, F. Liu, S. Pang, D. Chen, H. Zhao, Zh. Zuo // Journal of Rare Earths, 2022, Vol. 40, pp. 1945-1952]. Способ осуществляют с использованием графитового анода и молибденового катода, при этом источниками алюминия и иттрия являются Al2O3 и Y2O3.В результате электролиза указанных расплавов при катодной плотности тока 8 А/см2был получен сплав, содержащий 92 мас.% иттрия и 8 мас.% алюминия. Снижение катодной плотности тока должно привести к повышению доли алюминия в сплаве. Преимуществом способа является возможность получения сплавов алюминия с высоким содержанием иттрия из соответствующих оксидов. Недостатками способа являются высокая температура, использование атмосферы аргона и необходимость отделения твердого осадка от остатков солей, приводящие к усложнению процесса и повышению энергозатрат.

Задачей изобретения является разработка способа электролитического получения сплавов алюминия с иттрием в реакторе без инертной атмосферы с целью его реализации в условиях промышленного производства.

Для этого предложен способ электролитического получения сплавов алюминия с иттрием, как и известный способ, включающий электролиз фторидно-оксидного расплава с добавками Al2O3 и Y2O3. Способ отличается тем, что электролиз осуществляют в открытом реакторе с использованием жидкометаллического алюминиевого катода, а электролизу при температуре от 750 до 850°С подвергают фторидно-оксидный расплав следующего состава (мас. %):

- фторид калия (KF): - 39-60;

- фторид натрия (NaF): - до 15;

- фторид алюминия (AlF3): - 37-52;

- оксид алюминия (Al2O3): - до 2;

- оксид иттрия (Y2O3): - до 1.2.

Сущность изобретения заключается в следующем. Электролиз расплавов вышеуказанных составов ведут при катодной плотности тока от 0.2 до 1.0А/ зависимости от температуры и состава, при этом на алюминиевом катоде могут протекать следующие реакции:

Al3+ + 3e = Al°,

Y3+ + 3e + 3Al = Al3Y,

Me+ + e = Me (где Me = K, Na),

3Me + Al3+ = Al0 + 3Me+,

12Me + Y3+ + 3Al3+ = Al3Y + 12Me+,

в результате которых на жидкометаллическом алюминиевом катоде осаждаются интерметаллидные соединения иттрия, частично растворяющиеся в алюминии с образованием сплава Al-Y с частицами интерметаллидных соединений алюминия с иттрием, преимущественно Al3Y.

На графитовом аноде происходит разряд кислородсодержащих ионов по реакциям:

O2- - 2e + C = CO,

2O2- - 4e + C = CO2.

После проведения электролиза сплав алюминия с иттрием извлекают либо сливают из электролизера, а во фторидно-оксидный расплав добавляют Y2O3и Al2O3, и расплав подвергают электролизу.

Диапазон экспериментально подобранных составов расплава обеспечивает:

- относительно высокую растворимость и скорость растворения оксидов, что позволяет вести электролиз при высоких скоростях;

- относительно низкую температуру электролиза (750-850°С);

- устойчивость расплава к гидролизу, что позволяет вести электролиз в реакторе без использования инертной атмосферы.

Технический результат, достигаемый заявленным способом, заключается в получении сплавов алюминия с иттрием при снижении температуры, снижении отходов и упрощении конструкции реактора, что приведет к снижению энергетических и материальных затрат в ходе реализации способа.

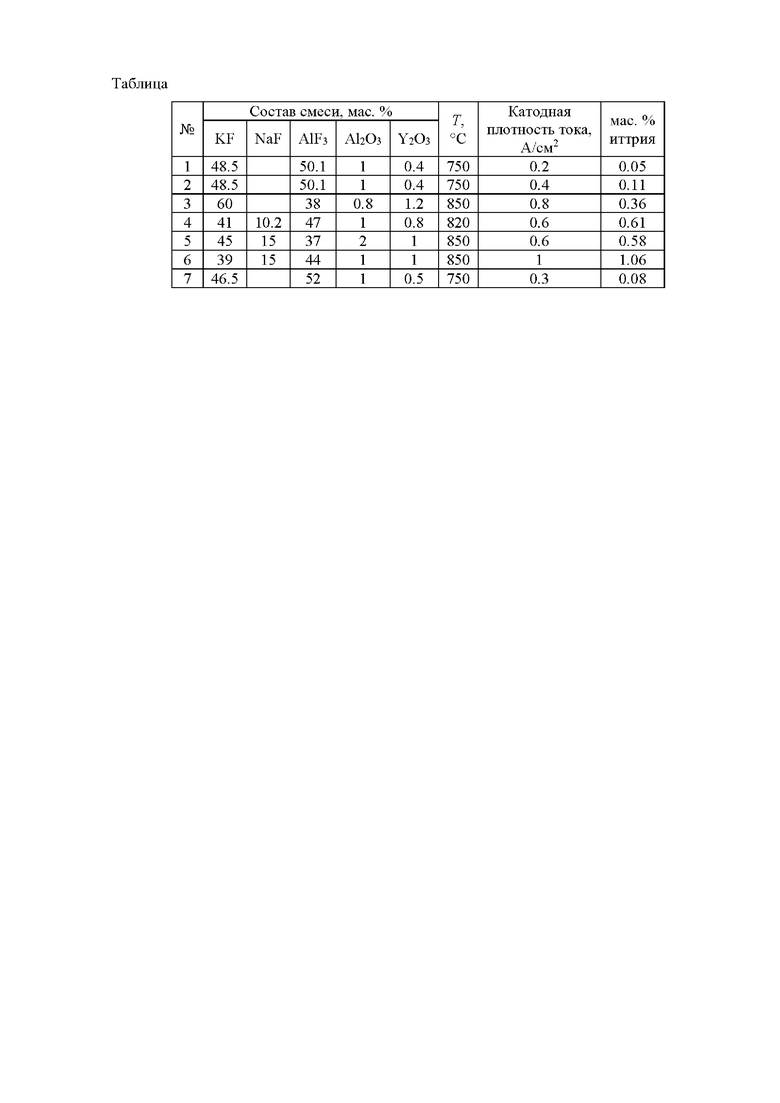

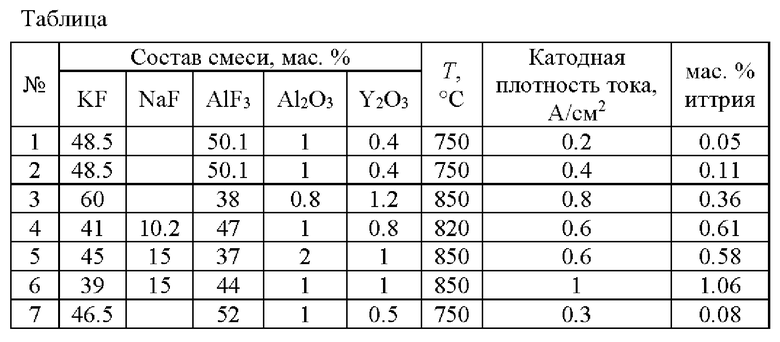

Изобретение иллюстрируется таблицей, в которой приведены результаты экспериментальной апробации способа в зависимости от параметров электролиза и состава оксидно-фторидного расплава.

Ниже приведен пример типичной реализации заявленного способа в лабораторном электролизере. Лабораторный электролизер состоит из графитового тигля, размещенного в защитном контейнере из алунда. В пространстве между графитовым тиглем и алундовым контейнером устанавливают токоподвод к донной части графитового тигля. В графитовый тигель помещают алюминий массой до 250 г и смесь KF-NaF-AlF3-Al2O3-Y2O3 необходимого состава массой до 500 г. Всю конструкцию размещают в печи сопротивления и нагревают до рабочей температуры, периодически измеряя температуру платина-платинародиевой термопарой и термопарным модулем LabView (National Instruments, США). После достижения рабочей температуры в расплавленный электролит погружали графитовый анод, и вели электролиз расплава в течение 2 часов.

По окончании электролиза из электролизера извлекают графитовый анод, а расплав и полученный сплав алюминия с иттрием сливают в графитовую изложницу. Далее сплав механически отделяют от застывшей смеси KF-NaF-AlF3-Al2O3-Y2O3, и при помощи методов спектрального анализа и сканирующей электронной микроскопии определяют общее содержание иттрия и примесей в алюминии, а также наличие и морфологию интерметаллидных соединений алюминия с иттрием.

Из данных таблицы видно влияние параметров электролиза расплавов KF-NaF-AlF3-Al2O3-Y2O3 на содержание иттрия в алюминии. В зависимости от состава расплава и условий электролиза были получены сплавы алюминия с содержанием иттрия от 0.05 до 1.06 мас.%. Согласно результатам сканирующей электронной микроскопии, полученные сплавы были представлены твердыми растворами иттрия в алюминии, а также растворами с включениями фаз интерметаллидных соединений Al3Y игольчатой формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического получения сплавов алюминия с иттрием с использованием кислородвыделяющего анода | 2023 |

|

RU2819114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ-ИТТРИЙ | 2014 |

|

RU2587700C1 |

| Электролитический способ получения лигатур алюминия из оксидного сырья | 2019 |

|

RU2716727C1 |

| Способ электролитического получения сплавов алюминия со скандием | 2023 |

|

RU2819113C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2621207C1 |

| Способ получения циркония электролизом расплавленных солей | 2022 |

|

RU2777071C1 |

| Способ непрерывного получения алюминиевой лигатуры с 2 мас. % скандия | 2016 |

|

RU2629418C1 |

| Способ получения лигатур алюминия с цирконием | 2017 |

|

RU2658556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2015 |

|

RU2593246C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВА | 2008 |

|

RU2415973C2 |

Изобретение относится к металлургии цветных металлов, в частности к получению функциональных алюминиевых сплавов. Способ включает электролиз фторидно-оксидного расплава с добавками Al2O3 и Y2O3, при этом электролиз осуществляют в открытом реакторе с использованием жидкометаллического алюминиевого катода, а электролизу при температуре от 750 до 850°С подвергают фторидно-оксидный расплав следующего состава (мас.%): фторид калия (KF) - 39-60, фторид натрия (NaF) - до 15, фторид алюминия (AlF3) - 37-52, оксид алюминия (Al2O3) - до 2, оксид иттрия (Y2O3) - до 1,2. 1 пр., 1 ил.

Способ электролитического получения сплавов алюминия с иттрием, включающий электролиз фторидно-оксидного расплава с добавками Al2O3 и Y2O3, отличающийся тем, что электролиз осуществляют в открытом реакторе с использованием жидкометаллического алюминиевого катода, а электролизу при температуре от 750 до 850°С подвергают фторидно-оксидный расплав следующего состава (мас.%):

- фторид калия (KF) - 39-60;

- фторид натрия (NaF) - до 15;

- фторид алюминия (AlF3) - 37-52;

- оксид алюминия (Al2O3) - до 2;

- оксид иттрия (Y2O3) - до 1,2.

| CN 109355682 A, 19.02.2019 | |||

| CN 104109882 A, 22.10.2014 | |||

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМИНИЯ ИЛИ СПЛАВОВ НА ЕГО ОСНОВЕ | 2013 |

|

RU2534182C1 |

| Термостойкий электропроводный алюминиевый сплав (варианты) | 2020 |

|

RU2743499C1 |

| Устройство для изготовления стеклянных микрошариков | 1986 |

|

SU1375577A1 |

| JP 2013209683 A, 10.10.2013 | |||

| US 6074545 A1, 13.06.2000. | |||

Авторы

Даты

2024-01-11—Публикация

2023-08-17—Подача