Изобретение относится к ракетной технике, конкретно - к организации смесеобразования жидкостного ракетного двигателя особо малой тяги на самовоспламеняющихся компонентах топлива.

Известна схема смесеобразования (см. патент РФ на полезную модель №105685) в камере жидкостного ракетного двигателя малой тяги, содержащая камеру сгорания, смесительную головку с каналами подачи и струйными форсунками, выходящими в смесительную камеру с постоянной площадью поперечного сечения, переходящего в форкамеру, расширяющуюся к выходу; струйная форсунка жидкого компонента топлива выполнена в боковой стенке смесительной камеры, а форсунка газообразного компонента топлива соосна со смесительной камерой. Канал подачи газообразного компонента топлива может быть выполнен в виде капиллярной трубки, которая размещена в полости камеры.

Недостатком известной схемы смесеобразования является то, что в форкамере перемешиваются окислитель в газовой фазе и жидкое горючее, а это приводит, по сравнению со смешиванием в жидкой фазе, к некоторому снижению полноты смешения и, как следствие, - к снижению полноты сгорания топлива и ухудшению экономичности двигателя. Можно для улучшения энергетических характеристик увеличить геометрические размеры камеры сгорания, но это влечет за собой увеличение массы двигателя.

Установлено, что реакции в системе "газ-газ" занимает ≈ в 200 раз больше времени для достижения определенной температуры по сравнению с реакцией в системе "жидкость-жидкость" (Симен Т.Ф., Вэнпи М. "Разработка функциональной модели самовоспламенения топлива в двигателях в условиях вакуума". РТК, 1967, №9, с. 100-110), что также требует значительного увеличения размеров камеры сгорания для завершения реакции горения и получения максимального удельного импульса тяги. Хотя эти выводы не распространяются напрямую на реакции газ - жидкость, все же эффект затягивания времени реакции на практике ощутим.

Известна также схема смесеобразования (см. патент РФ №2453722) в камере сгорания жидкостного ракетного двигателя малой и особо малой тяги на самовоспламеняющихся компонентах топлива, которая содержит смесительную головку со струйными форсунками окислителя и горючего, сообщенными с заклапанными полостями, имеющими дополнительные полости на стенке камеры сгорания или в полости камеры сгорания путем выполнения дополнительной полости в виде петлеобразного канала со струйной форсункой на выходе, направленной на поверхность клинового смесителя. Петлеобразные каналы могут быть выполнены в виде капиллярных трубок, помещенных в полость камеры сгорания. Концы петель загнуты и направлены под углом ~60° к поверхности клина, выполненного в виде конуса.

Основной недостаток приведенной схемы смесеобразования, как и в случае с аналогом, остается прежним - перемешивание окислителя и горючего на клине происходит в большей части в газовой фазе, а это, как было отмечено выше, приводит к снижению полноты смешения и полноты сгорания топлива, и ухудшению экономичности двигателя.

Задача изобретения состоит в получение высоких энергетических характеристик ЖРДМТ особо малой тяги при удовлетворительном тепловом состоянии.

Задача решается в камере сгорания жидкостного ракетного двигателя малой тяги, которая содержит смесительную головку с каналами подачи компонентов топлива со струйными форсунками окислителя и горючего сообщенными с заклапанными полостями, выполненными в виде петлеобразных каналов из капиллярных трубок, размещенных в полости камеры, со струйными форсунками на выходе, направленными на поверхность клинового смесителя. Согласно изобретению предлагается каждую форсунку соединить напрямую со своим каналом подачи компонента топлива и разместить в эжекционном распылителе, кольцевая полость которого сообщена с капиллярной трубкой петлеобразного канала.

Эжекционный распылитель может быть выполнен в виде соосного со струйной форсункой канала, открытого со стороны сопла форсунки.

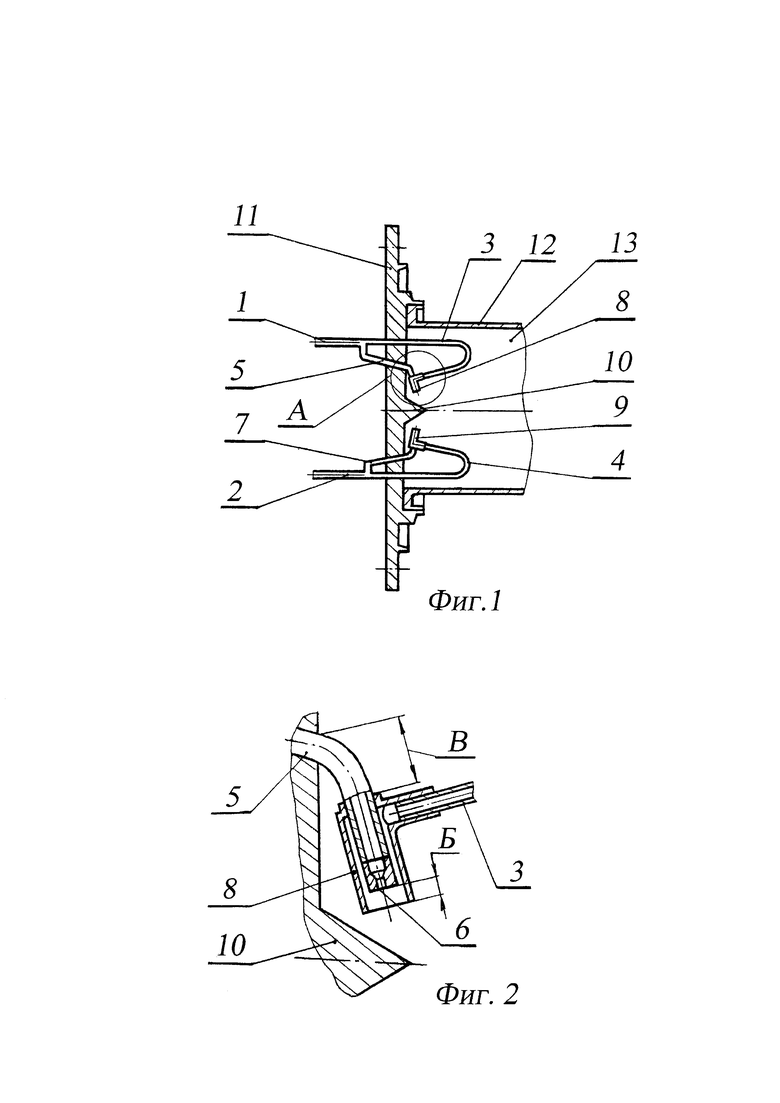

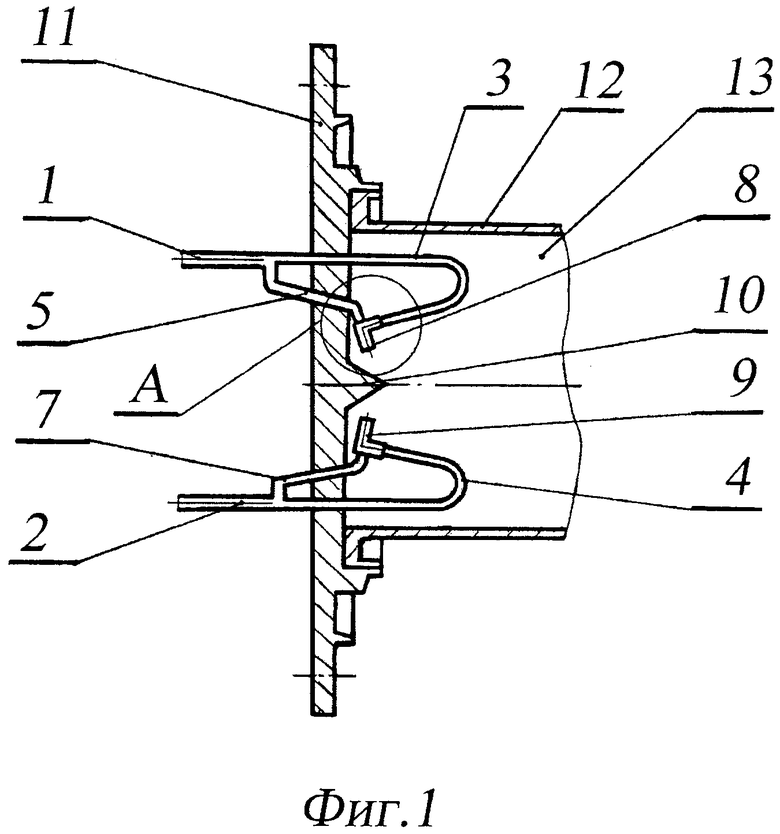

Предлагаемое решение поясняется чертежами, представленными на фиг. 1 и фиг. 2. На фиг. 1 приводится разрез камеры сгорания в плоскости продольной оси, на фиг. 2 - представлен выносной элемент А. Камера сгорания состоит из каналов подачи окислителя 1 и горючего 2, петлеобразного канала окислителя 3, петлеобразного канала горючего 4, основного канала окислителя 5 с установленной на выходе струйной форсункой 6 (фиг. 2), основного канала горючего 7 с установленной на выходе струйной форсункой (не показана), распылителя окислителя 8, распылителя горючего 9, конического клина 10, смесительной головки 11, камеры 12.

Петлеобразные каналы 3 и 4 выполнены из капиллярных трубок, помещенных в полость 13 камеры. Камера 12 устанавливается и крепится к смесительной головке 11. Каждый из подводящих каналов окислителя 1 и горючего 2 разделяется на два канала, основной (5 - по линии окислителя, 7 - по линии горючего) и петлеобразный (3 - по линии окислителя, 4 - по линии горючего). Петлеобразные каналы окислителя 3 и горючего 4 имеют длину, достаточную для испарения компонентов топлива при работе двигателя и непрерывной их подаче - это определяется расчетным путем и подтверждается экспериментально; концы петель устанавливаются и крепятся в эжекционном распылителе 8 (для петлеобразного канала окислителя 3) и в эжекционном распылителе 9 (для петлеобразного канала горючего 4) концы основного канала окислителя 5 и горючего 7 также устанавливаются и крепятся в соответствующих распылителях 8 и 9; при установке их необходимо обеспечить размер Б между торцом форсунки и торцом распылителя, подбираемый экспериментальным путем из условия получения необходимой фракции капель при дроблении истекающих из форсунок окислителя и горючего.

При установке распылителя необходимо дополнительно обеспечить следующие условия:

- оси распылителей должны быть направлены под углом ~60° к поверхности клина;

- с целью недопущения большой потери скорости пара в петлеобразных каналах 3, 4 проходную площадь кольцевого зазора между внутренним диаметром распылителя и наружным диаметром основного канала окислителя и горючего не должна превышать площадь петлеобразного канала более чем на 10% (уточняется по результатам отработки);

- во избежание закипания и испарения компонентов топлива в основных каналах 5, 7 при работе двигателя и после основа его необходимо обеспечить минимальное расстояние В от места выхода основных каналов из смесительной головки до распылителя.

Предлагаемую камеру можно выполнить и без клинового смесителя. Но в этом случае трудно обеспечить равномерность распределения компонентов топлива по сечению камеры сгорания, межэкземплярную стабильность характеристик смесеобразования и горения (температура стенок камеры, время выхода на режим номинальной тяги, время последействия и т.д.).

Предлагаемая камера сгорания работает следующим образом. Окислитель, пройдя через подводящий канал 1, разделяется на две части: одна часть окислителя (~20% от общего расхода окислителя, уточняется по результатам отработки) поступает в петлеобразный канал 3 и далее - в распылитель 8 и на поверхность конического клина 10. Одновременно горючее, пройдя через подводящий канал 7, также разделяется на две части: одна часть горючего (~20% от общего расхода горючего, уточняется по результатам отработки) поступает в петлеобразный канал 4 и далее - в распылитель 9 и на поверхность конического клина 10.

Одновременно, другая часть окислителя и горючего по основным каналам 5 и 7 соответственно поступает в распылители 8, 9 и через форсунки, установленные на концах каналов 5, 7, поступают на коническую поверхность клина 10. В момент запуска (до начала процесса горения в камере) скорость течения окислителя в основном канале 5 составляет ~3 м/с, скорость течения горючего ~4,5 м/с. Таким образом, в момент запуска двигателя с одной стороны конического клина реализуется пелена жидкого окислителя, а с другой стороны конического клина - пелена жидкого горючего. Пелены окислителя и горючего, стекая с конической поверхности клина 10, сталкиваются друг с другом и вступают в химическую реакцию, образуя высокотемпературные продукты сгорания, от которых нагреваются петлеобразные каналы окислителя 3 и горючего 4. Поскольку толщина стенки капиллярных трубок каналов 3, 4 мала (~0,1÷0,15 мм), а расход окислителя и горючего, движущихся по ним также незначителен (~0,12 г/с), то нагрев и испарение компонентов топлива в каналах 3, 4 происходит практически мгновенно. С этого момента из петлеобразных каналов 3, 4 и далее - из кольцевых щелей между основными каналами и распылителями 8, 9 с большой скоростью истекают пары окислителя и горючего, скорость истечения которых составляет несколько десятки метров в секунду (может быть и более 100 м/с); при этом парообразные компоненты эжектируют из основных каналов 5, 7 соответственно окислитель и горючее, которые на выходе из распылителей 8, 9 дробятся на мелкие капли (эффект пульверизации).

Распавшиеся на мелкие капли окислитель и горючее вместе с парами этих компонентов, образующимися в петлеобразных каналах 3, 4, сталкиваются с поверхностью клина 10, перемешиваются друг с другом в жидкой паровой фазах и воспламеняются. Смешение окислителя и горючего происходит, в основном, в жидкой фазе, что чрезвычайно важно, т.к. это приводит к увеличению полноты смешения по сравнению со смешением в газовой фазе. В конечном итоге, это приводит к увеличению полноты сгорания топлива и увеличению экономичности двигателя.

Использование эффекта пульверизации позволяет значительно (по сравнению с обычным смешением струй окислителя и горючего) повысить скорости истечения компонентов топлива, что очень важно для двигателей особо малой тяги, в которых расходы топлива очень малы, а скорости на выходе из форсунок составляют порядка 3-5 м/с. Использование этого эффекта многократно увеличивает площадь соприкосновения соударяющихся распыленных окислителя и горючего в жидкой фазе и, тем самым, увеличивается полнота смешения, полнота сгорания топлива, улучшаются энергетические характеристики, что позволяет уменьшить приведенную длину камеры.

Путем выноса распылителей в объем камеры сгорания организуется смесеобразование в объемы камеры, что значительно облегчает решение задачи по обеспечению нормального теплового состояния смесительной головки и двигателя в целом.

Изобретение относится к ракетной технике, конкретно к организации смесеобразования жидкостного ракетного двигателя особо малой тяги на самовоспламеняющихся компонентах топлива. Камера содержит смесительную головку с каналами подачи компонентов топлива со струйными форсунками окислителя и горючего, сообщенными с заклапанными полостями, выполненными в виде петлеобразных каналов из капиллярных трубок, размещенных в полости камеры, со струйными форсунками на выходе, направленными на поверхность клинового смесителя. Согласно изобретению предлагается каждую форсунку соединить напрямую со своим каналом подачи компонента топлива и разместить в эжекционном распылителе, газовая полость которого сообщена с капиллярной трубкой петлеобразного канала. Эжекционный распылитель может быть выполнен в виде соосного со струйной форсункой канала, открытого со стороны сопла форсунки. Изобретение обеспечивает повышение энергетических характеристик жидкостных ракетных двигателей малой тяги. 1 з.п. ф-лы, 2 ил.

1. Камера сгорания жидкостного ракетного двигателя малой тяги, содержащая смесительную головку с каналами подачи компонентов топлива со струйными форсунками окислителя и горючего, сообщенными с заклапанными полостями, выполненными в виде петлеобразных каналов из капиллярных трубок, размещенных в полости камеры, со струйными форсунками на выходе, направленными на поверхность клинового смесителя, отличающаяся тем, что каждая форсунка сообщена напрямую со своим каналом подачи компонента топлива и размещена в эжекционном распылителе, кольцевая полость которого сообщена с капиллярной трубкой петлеобразного канала.

2. Камера сгорания по п. 1, отличающаяся тем, что эжекционный распылитель выполнен в виде соосного со струйной форсункой канала, открытого со стороны сопла форсунки.

| КАМЕРА СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2009 |

|

RU2453722C2 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1993 |

|

RU2088782C1 |

| Распределительное устройство диспетчерского контроля движения поездов | 1956 |

|

SU105685A1 |

| US 20100107602 A1, 06.05.2010 | |||

| EP 740063 A1, 30.10.1996. | |||

Авторы

Даты

2020-03-16—Публикация

2017-02-27—Подача