Турбулентный смеситель-реактор для реагентной обработки технологических потоков предназначен для формирования устойчивых неоднородных систем типа эмульсий и проведения массообменных и/или химических процессов и может быть использован в нефтеперерабатывающей и химической промышленности.

Распространенную стадию химико-технологических процессов – смешение технологических потоков – наиболее сложно реализовать в случае взаимно нерастворимых жидкостей, например, нефтепродуктов и щелочи для удаления серосодержащих примесей или нефти и воды для удаления неорганических солей. Особенность процессов смешения технологических потоков с относительно небольшим количеством реагентов заключается в том, что протекающие массообменные и/или химические процессы должны реализовываться именно в интенсивно перемешивающихся взаимодействующих потоках, поскольку при дальнейшей транспортировке полученных двухфазных смесей по трубопроводам неизбежно происходит их расслоение на фазы. Последнее приводит к уменьшению поверхности раздела фаз и, соответственно, к снижению скорости реализуемого в смеси массообменного и/или химического процесса вплоть до его практически полного прекращения.

Известен смеситель, содержащий напорную и смесительную камеры, представляющие собой полый цилиндр, снабженный нагнетательным патрубком рабочего агента (воды) и патрубком смешиваемого компонента (нефти), смесительная камера выполнена на выходе в виде успокоительной камеры, при этом внутри цилиндра на патрубке смешиваемого компонента и нагнетательном патрубке рабочего агента установлены завихрители для закручивания движущихся навстречу друг другу потоков нефти и воды, а успокоительная камера представляет собой набор пластин, установленных в трубке под углом 45 градусов (патент на изобретение RU 2189851 С2, МПК B01F 3/04, заявлен 23.03.2000 г., опубликован 27.09.2002 г.). Недостатками изобретения являются:

- постоянный диаметр смесителя, не позволяющий изменить гидродинамический режим работы устройства, так как за счет ввода рабочего агента (воды) число Рейнольдса незначительно меняется и остается постоянным по ходу потока;

- наличие завихрителей, отрицательно влияющих на работу смесителя, поскольку в поле центробежных сил, возникающих при вращательном движении потоков, будет происходить расслоение фаз, при этом диспергируемая водная фаза будет отбрасываться на периферию смесителя, формируя пленку воды вместо ее смешения с нефтью;

- наличие успокоительной камеры, уменьшающей степень турбулентности потоков и интенсифицирующей осаждение капель диспергированной воды, что ухудшает смешение.

Известен турбулентный реактор смешения гетерогенных смесей, включающий цилиндрический корпус с патрубками для подачи реагентов и расположенными в нем чередующимися коаксиальными вставками, выполненными в форме конфузорно-диффузорных элементов, установленных с шагом H=5,6·D, где Н – шаг установки конфузорно-диффузорных элементов, м, D – диаметр реактора, м, причем конфузор выполнен с соблюдением условия l=0,5·d, где l – длина конфузора, м, d – диаметр зауженной части конфузора и диффузора, м (патент на изобретение RU 2298430 С1, МПК B01F 5/00, заявлен 30.08.2005 г., опубликован 10.05.2007 г.). Недостатками изобретения являются:

- патрубки для подачи реагентов, сопрягающиеся с корпусом в зоне контакта конфузорного и диффузорного элементов без дополнительного воздействия на реагент, что препятствует диспергированию последнего с формированием самостоятельного потока при отсутствии растворимости реагента в основном потоке, поступающем по центру реактора;

- протяженный диффузор, длина которого более чем в пять раз превышает длину конфузорной части, при этом в диффузоре происходят снижение скорости и расширение потока, приводящие к снижению интенсивности его турбулизации.

Известен также способ обессоливания газоконденсата, который осуществляют в турбулентном аппарате диффузор-конфузорной конструкции, диффузор-конфузорная секция представляет собой сочетание диффузора, линейного участка и конфузора, в аппарате может быть несколько секций, при этом подготовленный газоконденсат поступает во входной канал первой секции трубчатого турбулентного аппарата диффузор-конфузорной конструкции, и в нее же соосно вводят промывную воду через перфорированный патрубок с закрытым торцевым концом (патент на изобретение RU 2473667 С1, МПК C10G 31/08, C10G 33/04, заявлен 07.12.2011 г., опубликован 27.01.2013 г.). Недостатками изобретения являются:

- последовательное сочетание в конфузор-диффузорной секции диффузора, линейного участка и конфузора, приводящее к наименьшей скорости потоков и наименьшей степени турбулизации в наиболее протяженном линейном участке наибольшего диаметра, что ухудшает качество смешения;

- ввод промывной воды через перфорированный патрубок с закрытым торцевым концом, приводящий к подаче водной дисперсной фазы только на периферию входного канала без поступления в центральную часть потока газового конденсата из-за перекрытого торца патрубка.

Наиболее близким к заявляемому изобретению является турбулентный реактор смешения, включающий цилиндрический корпус с патрубками для подачи реагентов, разделенный по длине чередующимися коаксиальными конфузорно-диффузорными элементами, конфузорно-диффузорные элементы выполнены в каждом сечении, перпендикулярном оси их материальной симметрии, в виде сжатых овалов, длина периметров овалов равна периметру сечения цилиндрического корпуса (патент на изобретение RU 2626205 С1, МПК B01F 5/00, заявлен 04.07.2016 г., опубликован 24.07.2017 г.). Недостатками изобретения являются:

- сложность конструкции реактора смешения, требующая сопряжения конфузорно-диффузорных элементов конструкции овальной формы с цилиндрическим корпусом;

- сопряжение патрубков для подачи реагентов с корпусом в зоне контакта конфузорного и диффузорного элементов без дополнительного воздействия на реагент, что препятствует диспергированию последнего с формированием самостоятельного потока при отсутствии растворимости в основном потоке, поступающем по центру реактора;

- расположение зоны наименьшей турбулизации в цилиндрическом участке корпуса, находящемся между диффузорным и конфузорным элементами, что ухудшает качество смешения.

При создании изобретения была поставлена задача разработки турбулентного смесителя-реактора для реагентной обработки технологических потоков, обеспечивающего формирование устойчивой неоднородной системы типа эмульсии и достижение необходимой глубины конверсии химического процесса.

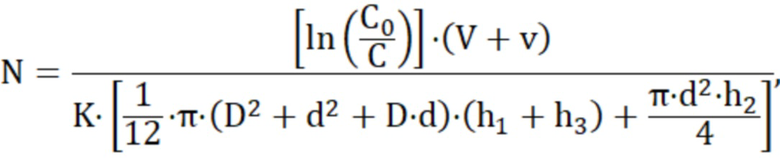

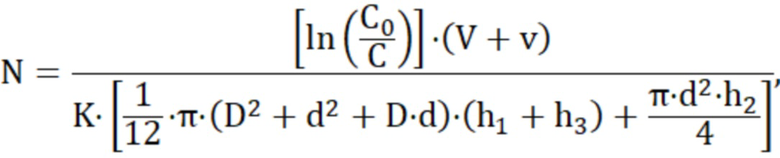

Поставленная задача решается за счет того, что в турбулентном смесителе-реакторе для реагентной обработки технологических потоков, включающем корпус с чередующимися зонами турбулизации смеси технологического потока и нерастворимого в нем реагента, патрубок ввода исходного технологического потока, патрубок ввода реагента, патрубок вывода обработанного технологического потока, в чередующихся зонах турбулизации смеси последовательно используют конфузорный, цилиндрический и диффузорный элементы, при этом число чередующихся зон турбулизации смеси N рассчитывают по уравнению:

где K – константа скорости реакции реагента с компонентом технологического потока, ч-1;

V – расход технологического потока, м3/ч;

ν – расход реагента, м3/ч;

C0 – начальная концентрация компонента технологического потока, вступающего в реакцию с реагентом, %;

C – конечная концентрация компонента технологического потока, вступающего в реакцию с реагентом, %;

D – диаметр основания конуса конфузорного и диффузорного элементов, м;

d – диаметр цилиндрического элемента, м;

h1, h2 и h3 – длина конфузорного, цилиндрического и диффузорного элементов, соответственно, м;

патрубок ввода реагента подключают к форсунке ввода реагента в конфузорном элементе первой зоны турбулизации смеси, обеспечивающей распыл реагента в виде полого конуса, причем угол конуса α равен или больше величины (180-β), где β – угол конуса конфузорного элемента.

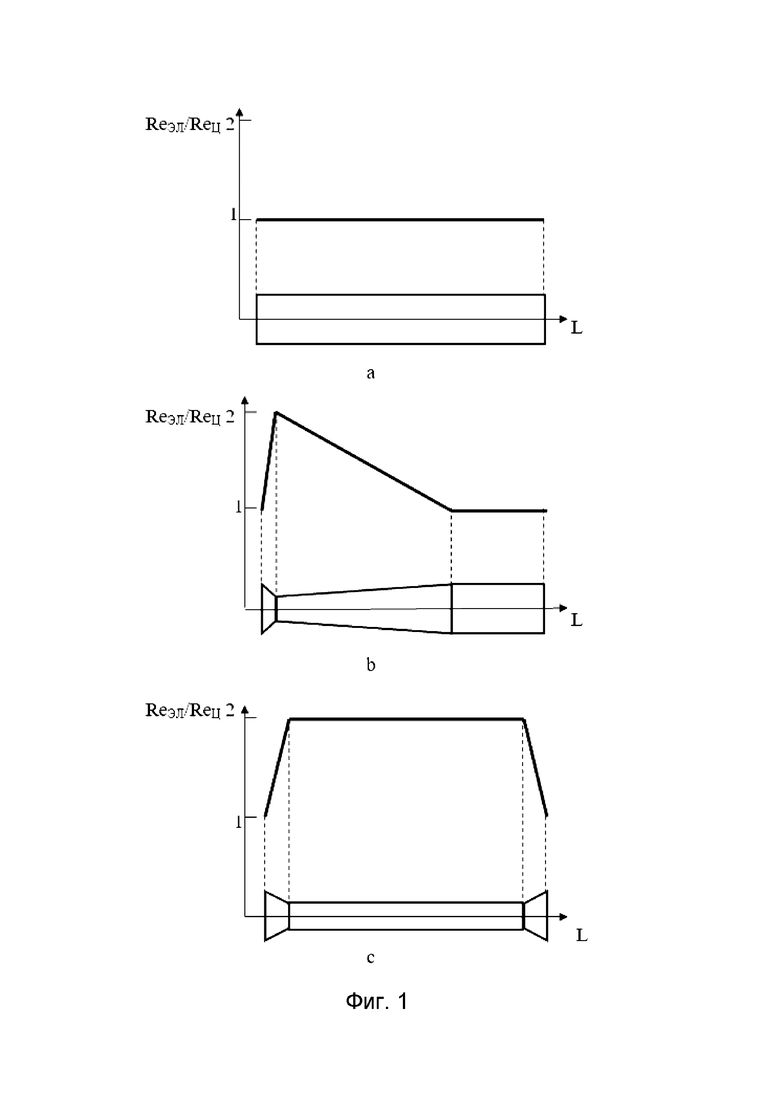

В том случае, когда зона турбулизации смеси технологического потока и нерастворимого в нем реагента состоит последовательно из конфузорного, цилиндрического и диффузорного элементов, при прочих равных условиях достигается наиболее интенсивная турбулизация потока по сравнению с цилиндрической зоной или зоной, состоящей последовательно из диффузорного, цилиндрического и конфузорного элементов. Как следует из результатов расчетов зоны турбулизации смеси с диаметром сужения конфузора, равным половине диаметра расширения диффузора и цилиндра, относительная интенсивность турбулизации, рассматриваемая как отношение числа Рейнольдса в отдельных элементах зоны турбулизации смеси (ReЭЛ) к числу Рейнольдса для цилиндрического смесителя (ReЦ), для заявляемого изобретения является более однородной и высокой. На фиг. 1 приведены зависимости ReЭЛ/ReЦ от длины зоны турбулизации L для цилиндрического смесителя (a), смесителя по прототипу (b) и заявляемого изобретения (c). Сочетание в турбулентном смесителе-реакторе рядом расположенных диффузорного и конфузорного элементов соседних зон турбулизации смеси приводит к уменьшению скорости потока на этом участке по сравнению с предыдущим и последующим цилиндрическим элементами и к переходу части кинетической энергии потока в потенциальную с резким увеличением давления, создающим локальный гидравлический удар в течение доли секунды с дроблением капель дисперсной фазы, что увеличивает поверхность раздела фаз и интенсифицирует массообменные и/или химические процессы на последующем линейном участке.

Разработанное уравнение позволяет рассчитать число чередующихся зон турбулизации смеси для обеспечения заданной конверсии химического процесса между технологическим потоком и реагентом, рассчитываемой как КОНВ=(С0-С)/С0, или снижение начальной концентрации C0 компонента технологического потока, вступающего в реакцию с реагентом, до его конечной концентрации C.

Использование форсунки ввода реагента, распыляющей его в виде полого конуса, обеспечивает ввод реагента под давлением в сплошную среду технологического потока в форме тонкой конической пленки, вылетающей под прямым углом по отношению к локальным струям сплошной среды за счет того, что угол конуса α равен величине (180-β), или навстречу потоку локальных струй сплошной среды, если угол конуса α больше величины (180-β), благодаря чему пленка дробится на мелкие капли. Если угол конуса α меньше величины (180-β), то направление движения конической пленки реагента в значительной мере совпадает с направлением движения локальных струй сплошной среды, что приводит к ослаблению ударного воздействия пленки на сплошную среду и укрупнению образующихся капель дисперсной фазы.

Целесообразно в ряде случаев, в частности, при химическом взаимодействии технологического потока с реагентом, форсунку ввода реагента размещать в конфузорных элементах нескольких или всех зон турбулизации смеси, поскольку при протекании химического процесса по мере превращения реагента скорость химического процесса уменьшается. Дополнительный ввод реагента в несколько конкретных зон турбулизации или в каждую из них увеличит скорость химического взаимодействия и позволит уменьшить размер аппарата.

Целесообразно также, чтобы форсунка ввода реагента обеспечивала распыл реагента в виде полого конуса с диаметром основания больше диаметра цилиндрического элемента d и меньше диаметра основания конуса конфузорного и диффузорного элементов D, поскольку при диаметре основания меньше d ввод реагента осуществляется только в осевую область аппарата, а при диаметре основания больше D часть выводимой из форсунки конической пленки реагента преобразуется в цилиндрическую пленку у стенки конфузорного элемента, что в обоих случаях приводит к снижению однородности формируемой эмульсии.

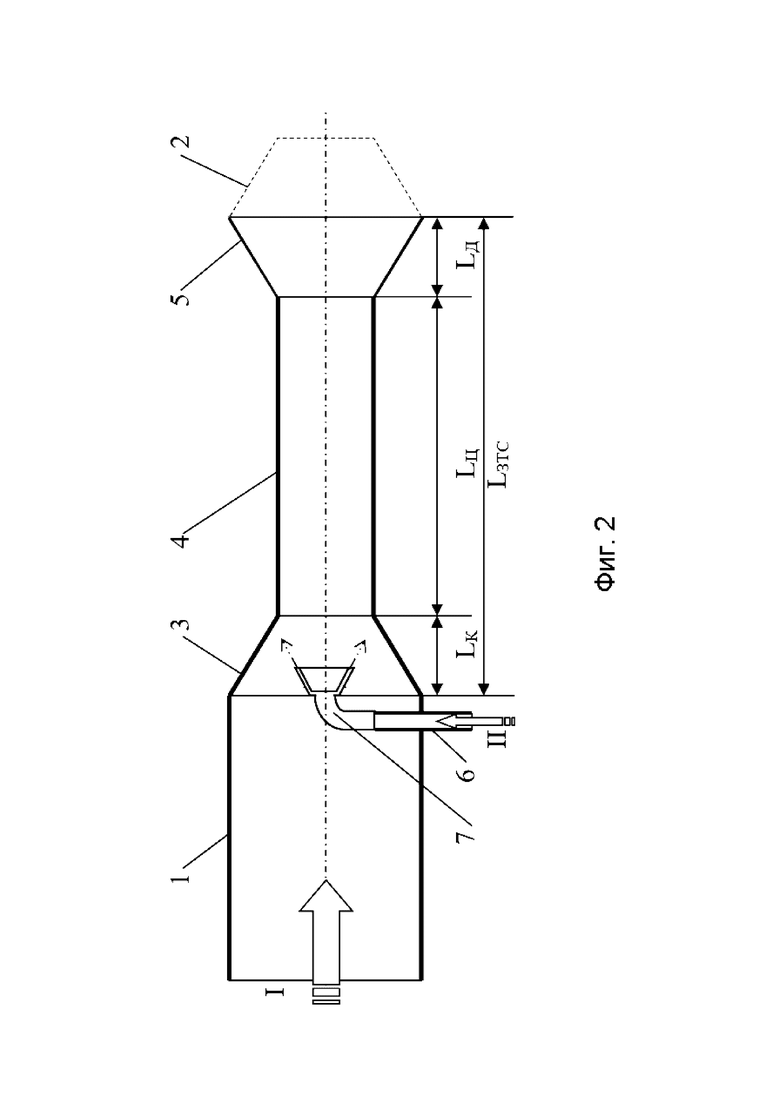

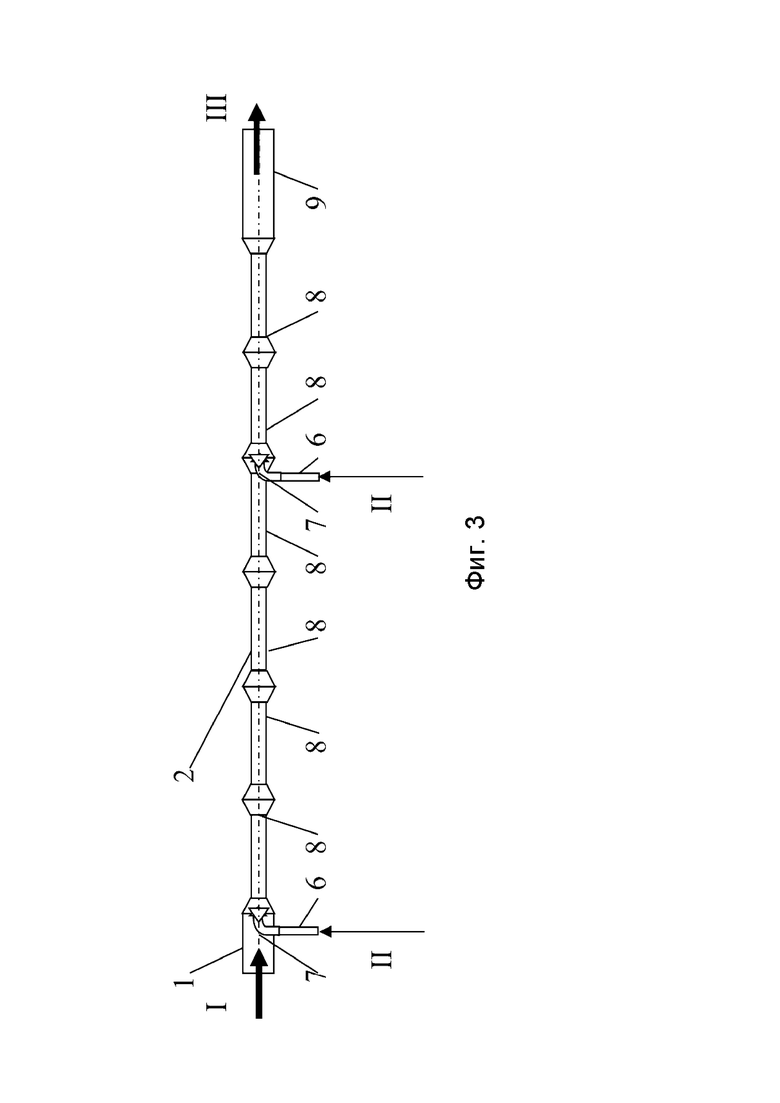

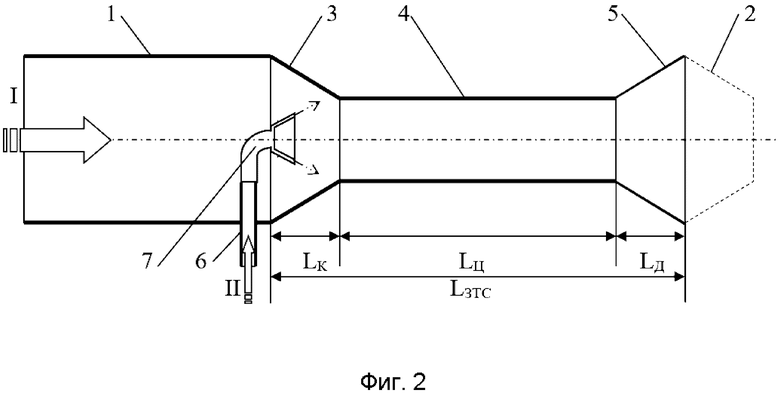

На фигурах 2 и 3 представлены принципиальные конструкции первой зоны турбулизации смеси турбулентного смесителя-реактора и турбулентного смесителя-реактора в целом, соответственно, с использованием следующих обозначений:

I – исходный технологический поток;

II – реагент;

III - обработанный технологический поток.

1 – патрубок ввода исходного технологического потока;

2 – корпус;

3 – конфузорный элемент;

4 – цилиндрический элемент;

5 – диффузорный элемент;

6 – патрубок ввода реагента;

7 – форсунка ввода реагента;

8 – зона турбулизации смеси;

9 – патрубок вывода обработанного технологического потока.

Исходный технологический поток I, например, бензин, который необходимо очистить от сернистых соединений, по патрубку ввода исходного технологического потока 1 поступает в корпус 2, состоящий из нескольких чередующихся зон турбулизации смеси 8 (на фиг. 3 корпус 2 включает шесть зон турбулизации смеси 8). Каждая зона турбулизации смеси 8 длиной LЗТС последовательно состоит из конфузорного элемента 3, цилиндрического элемента 4 и диффузорного элемента 5, с длинами LК, LЦ и LД, соответственно (фиг. 2).

На входе в первую зону турбулизации смеси (фиг. 2) исходный технологический поток I смешивается с потоком реагента II, например, водным раствором гидроксида натрия, вводимым в корпус 2 через патрубок ввода реагента 6 с помощью форсунки ввода реагента 7. Водный раствор гидроксида натрия под напором выбрасывается из форсунки ввода реагента 7 в форме конической пленки, которая ударяясь о турбулизированные локальные струи сплошной среды исходного технологического потока I дробится на отдельны струи и капли, образующие смесь с исходным технологическим потоком I, формируя постоянно перемешивающуюся эмульсию бензина и водного раствора щелочи с развитой поверхностью раздела фаз. При этом гидроксид натрия реагирует с сероводородом и меркаптанами:

2NaOH+H2S→Na2S+2H2O,

NaOH+H2S→NaHS+H2O,

NaOH+RSH→RSNa+H2O,

с получением водорастворимых продуктов реакций, переходящих в водный раствор щелочи.

Реакционная смесь проходит последовательно через ряд зон турбулизации смеси 8 с наибольшей степенью турбулизации эмульсии, препятствующей ее разделению на сплошные бензиновую и водную фазы в цилиндрических элементах 4, составляющих в совокупности более 90 % от общей длины турбулентного смесителя-реактора, а на участках, образуемых сопряженными диффузорными элементами 5 и конфузорными элементами 3 смежных зон турбулизации смеси 8 за счет гидроударов при превращении части кинетической энергии потока в потенциальную происходит дополнительное дробление капель реагента.

В рассматриваемом варианте использования турбулентного смесителя-реактора предусмотрен дополнительный ввод реагента для ускорения реакции в пятую по ходу исходного технологического потока зону турбулизации смеси 8 (фиг. 3). Прореагировавшая до необходимой глубины очистки бензина реакционная смесь в виде обработанного технологического потока III выводится из корпуса 1 через патрубок вывода обработанного технологического потока 9.

Таким образом, заявляемое изобретение решает задачу разработки турбулентного смесителя-реактора для реагентной обработки технологических потоков, обеспечивающего формирование устойчивой неоднородной системы типа эмульсии и достижение необходимой глубины конверсии химического процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБУЛЕНТНЫЙ РЕАКТОР СМЕШЕНИЯ ГЕТЕРОГЕННЫХ СМЕСЕЙ | 2005 |

|

RU2298430C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА И АЛКИЛАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2294320C2 |

| Экстрактор колонного типа с регулярной противоточной насадкой | 2017 |

|

RU2640525C9 |

| Способ очистки углеводородных природных газов от сероводорода | 2023 |

|

RU2807172C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175659C1 |

| ТУРБУЛИЗАЦИОННАЯ ГОРЕЛКА "СТРУГ-ТГ" | 1995 |

|

RU2101613C1 |

| АДСОРБЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2569349C1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Турбулентный реактор смешения | 2016 |

|

RU2626205C1 |

Турбулентный смеситель-реактор для реагентной обработки технологических потоков предназначен для формирования устойчивых неоднородных систем типа эмульсий и проведения массообменных и/или химических процессов и может быть использован в нефтеперерабатывающей и химической промышленности. Турбулентный смеситель-реактор для реагентной обработки технологических потоков включает корпус с чередующимися зонами турбулизации смеси технологического потока и нерастворимого в нем реагента, патрубок ввода исходного технологического потока, патрубок ввода реагента, патрубок вывода обработанного технологического потока, в чередующихся зонах турбулизации смеси последовательно используют конфузорный, цилиндрический и диффузорный элементы, при этом число чередующихся зон турбулизации смеси N рассчитывают по уравнению, патрубок ввода реагента подключают к форсунке ввода реагента в конфузорном элементе первой зоны турбулизации смеси, обеспечивающей распыл реагента в виде полого конуса, причем угол конуса α равен или больше величины (180-β), где β – угол конуса конфузорного элемента. Технический результат изобретения - формирование устойчивой неоднородной системы типа эмульсии и достижение необходимой глубины конверсии химического процесса. 2 з.п. ф-лы, 3 ил.

1. Турбулентный смеситель-реактор для реагентной обработки технологических потоков, включающий корпус с чередующимися зонами турбулизации смеси технологического потока и нерастворимого в нем реагента, патрубок ввода исходного технологического потока, патрубок ввода реагента, патрубок вывода обработанного технологического потока, отличающийся тем, что в чередующихся зонах турбулизации смеси последовательно используют конфузорный, цилиндрический и диффузорный элементы, при этом число чередующихся зон турбулизации смеси N рассчитывают по уравнению:

где K – константа скорости реакции реагента с компонентом технологического потока, ч-1;

V – расход технологического потока, м3/ч;

ν – расход реагента, м3/ч;

C0 – начальная концентрация компонента технологического потока, вступающего в реакцию с реагентом, %;

C – конечная концентрация компонента технологического потока, вступающего в реакцию с реагентом, %;

D – диаметр основания конуса конфузорного и диффузорного элементов, м;

d – диаметр цилиндрического элемента, м;

h1, h2 и h3 – длина конфузорного, цилиндрического и диффузорного элементов соответственно, м;

патрубок ввода реагента подключают к форсунке ввода реагента в конфузорном элементе первой зоны турбулизации смеси, обеспечивающей распыл реагента в виде полого конуса, причем угол конуса α равен или больше величины (180-β), где β – угол конуса конфузорного элемента.

2. Смеситель-реактор по п. 1, отличающийся тем, что форсунку ввода реагента размещают в конфузорных элементах нескольких или всех зон турбулизации смеси.

3. Смеситель-реактор по п. 1, отличающийся тем, что форсунка ввода реагента обеспечивает распыл реагента в виде полого конуса с диаметром основания больше диаметра цилиндрического элемента d и меньше диаметра основания конуса конфузорного и диффузорного элементов D.

| Турбулентный реактор смешения | 2016 |

|

RU2626205C1 |

| СПОСОБ ОБЕССОЛИВАНИЯ ГАЗОКОНДЕНСАТОВ | 2011 |

|

RU2473667C1 |

| ТУРБУЛЕНТНЫЙ РЕАКТОР СМЕШЕНИЯ ГЕТЕРОГЕННЫХ СМЕСЕЙ | 2005 |

|

RU2298430C1 |

| СМЕСИТЕЛЬ | 2000 |

|

RU2189851C2 |

| 0 |

|

SU157691A1 | |

| US 4964733 A1, 23.10.1990. | |||

Авторы

Даты

2020-03-17—Публикация

2019-12-06—Подача