Изобретение относится к области электротермии, а именно к изготовлению плоских электронагревателей, поддерживающих в работоспособном состоянии различные морские, в том числе подводные устройства, например, емкости, при воздействии на электронагреватели условий высокого давления и морской воды.

Изобретение может быть использовано в других областях техники, где изготавливают и применяют нагревательные электрические элементы с заданными геометрическими свойствами (размерами), прочностными характеристиками (гибкость, стойкость к механическим воздействиям), нормируемой тепловой отдачей.

В профессиональной морской терминологии такие обогреватели часто называют как элементы нагревательные обрезиненные резистивные (сокращенно - ЭНОР), которые обычно изготавливают в виде трех различных типоразмеров для заполнения наибольшей площади и крепят на обогреваемые поверхности в виде «мозаики» как механически, так и при помощи клея. В общем случае ЭНОР состоит из тепловыделяющего элемента, изоляционной резины, кабеля и резиновой втулки.

В настоящее время для изготовления ЭНОР в основном используются резиновые смеси четырех различных марок:

- две электроизоляционные резины;

- резина для изготовления герметизирующей втулки нагревательного элемента;

- резина для крепления кабеля и втулки в элементе нагревательном.

Известно несколько способов изготовления подобных электронагревателей, как например, способ по патенту №2394398, который заключается в нанесении на диэлектрическую подложку токопроводящего покрытия с дальнейшим присоединением выводов и нанесением сверху защитного покрытия из диэлектрического материала.

Известен и другой способ, например, из патентов №№2088049, 2187906, 2230439, заключающийся в размещении резистивного элемента с токопроводящими проводниками между многослойными электроизоляционными покрытиями, пропитку всех слоев полимерным связующим и дальнейшее соединение их методом прессования.

Еще один способ, например, по заявке №93003416 заключается в соединении резистивного и электроизоляционных слоев с помощью клея холодного отверждения, а перед нанесением клея на электроизоляционные слои со стороны резистивного слоя и/или на резистивный слой наносят специальный подслой для улучшения изоляции.

Однако указанные известные способы не могут быть использованы для производства ЭНОР, используемых для эксплуатации в условиях высокого давления и морской воды по причине недостаточной герметизации в них тепловыделяющего элемента.

В качестве прототипа выбран способ изготовления гибкого композиционного электрообогревателя по заявке №93020034, который включает изготовление электропроводящего и изоляционных слоев из композиционного материала на основе бутилкаучука, укладку по краям электропроводящего слоя двух электродов из металлической сетки с гибкими токоподводами, размещение электропроводящего слоя с электродами и гибкими токоподводами между изоляционными слоями и последующую вулканизацию собранного пакета. Перед укладкой электропроводящего слоя с электродами между изоляционными слоями сверху на каждый электрод накладывают дополнительный слой из материала электропроводящего слоя, гибкие токоподводы между изоляционными слоями укладывают в виде волнистой линии, а вулканизацию собранного пакета ведут в два этапа, причем на первом этапе, в течение 10÷15 мин, создают давление 14÷16 МПа, а на втором, в течение 30÷35 мин, - 3÷5 МПа.

Задачей заявленного технического решения является разработка способа изготовления ЭНОР, обеспечивающего их длительную работоспособность в условиях эксплуатации в морской воде при давлениях до 6 МПа.

Решение поставленной задачи обеспечивается за счет такого технического результата как повышение надежности герметизации тепловыделяющего элемента и кабельного ввода в ЭНОР.

Указанный результат достигается как за счет рецептурного состава используемой в способе резиновой смеси, так и последовательности операций сборки, а также соблюдения режимов вулканизации.

Как и указанный прототип заявленный способ изготовления ЭНОР, включает изготовление двух изоляционных заготовок в виде пластин, выполненных из резиновой смеси, размещение в пресс-форме тепловыделяющего элемента между изоляционными слоями и заготовками и последующую двухэтапную вулканизацию собранного пакета.

При этом на первом этапе сначала проводят подвулканизацию и подпрессовку одной пластины для придания ей формы короба, в котором размещают тепловыделяющий элемент, закрывают его второй пластиной и выполняют 3-5 ступенчатых подпрессовок, начиная с давления в 5 МПа, увеличивая каждый раз давление на 5 МПа, а по окончанию цикла подпрессовок ведут вулканизацию в течение 30-35 минут. Ступенчатые подпрессовки позволяют равномерно распределять резину в пресс-форме, удалять воздух из резины и снижать значения остаточных деформаций и внутренних напряжений. Количество подпрессовок зависит от габаритных размеров и массы изготавливаемых ЭНОР, согласно имеющемуся стандарту они бывают 3-х типоразмеров:

- 250×400×17 мм, масса 2,6 кг - малые;

- 500×400×17 мм, масса 4,5 кг - средние;

- 1500×400×17 мм, масса 14,2 кг - большие.

Используемая при этом резиновая смесь содержит в качестве полимерной основы изопреновый и бутадиеновый каучуки, вулканизующую систему, антиоксидант и наполнитель, а также модифицирующую добавку в виде органической смолы и активатор вулканизации - оксид цинка (ZnO), а также противостаритель - композицию из N,N-метафенилендиамина и связующих добавок. В качестве вулканизующей системы резиновая смесь содержит альтакс, каптакс, тиурам Д и стеариновую кислоту; а в качестве антиоксиданта - нафтам.

Рецептурный состав используемой резиновой смеси, содержащий в м.ч.:

В частном случае заявленного способа изготовления ЭНОР перед укладкой тепловыделяющего элемента его гибкие токоподводы (кабели) обертывают заготовкой из сырой резиновой смеси, что позволяет получить более монолитную структуру обогревателя.

Основную массу резиновой смеси, используемой в заявленном способе, составляют синтетические каучуки: изопреновый и бутадиеновый, наполнитель и вулканизующая система, которые в основном определяют ее технологические и эксплуатационные свойства. Вся совокупность компонентов и соотношение их массовых частей, установленное теоретическими расчетами и подтвержденное экспериментально, позволяют обеспечить технологичность изготовления ЭНОР, надежность герметизации кабельного ввода и всей конструкции.

Эксперименты проводились с учетом того, что большинство компонентов резиновой смеси многофункциональны. Поэтому в резиновую смесь для уменьшения реверсии при вулканизации в качестве вулканизующей системы были выбраны альтакс, тиурам Д, каптакс и стеариновая кислота.

Компоненты для приготовления резиновой смеси смешивались на вальцах Пд 630 315/315 или См 1500 660/660.

Для увеличения устойчивости резиновой смеси к преждевременной вулканизации и термостабильности в рецептуру резиновой смеси введен противостаритель - композиция из N,N-метафенилендиамина и связующих добавок.

Нафтам-2, применяемый в резиновой смеси в качестве антиоксиданта, эффективно защищает от теплового старения и повышает сопротивление изделия (обогревателя) разрушению при многократных деформациях.

Модифицирующая добавка в виде природной смолы применена для улучшения когезионной прочности.

В качестве наполнителя в резиновой смеси применяется технический углерод термического синтеза Т900, обладающий низкой структурностью и дисперсностью, что обусловливает способность проникать в микроструктуру полимера и позволяет сохранить эластические показатели и небольшую твердость изделия (обогревателя).

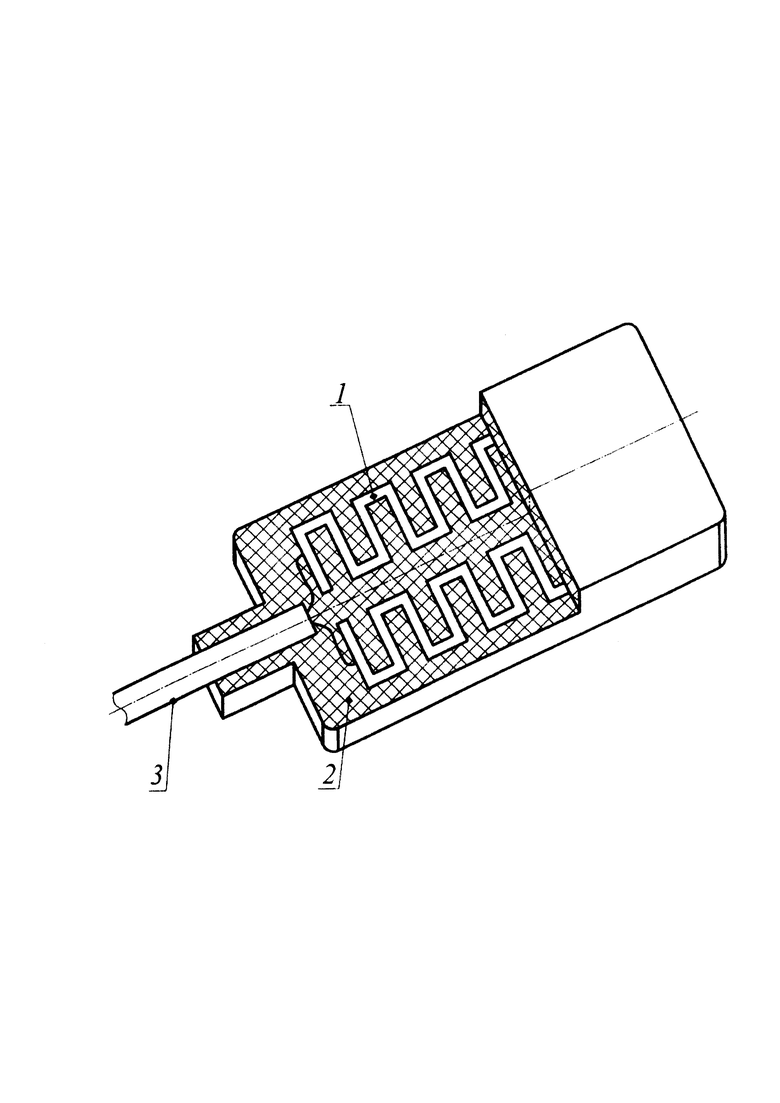

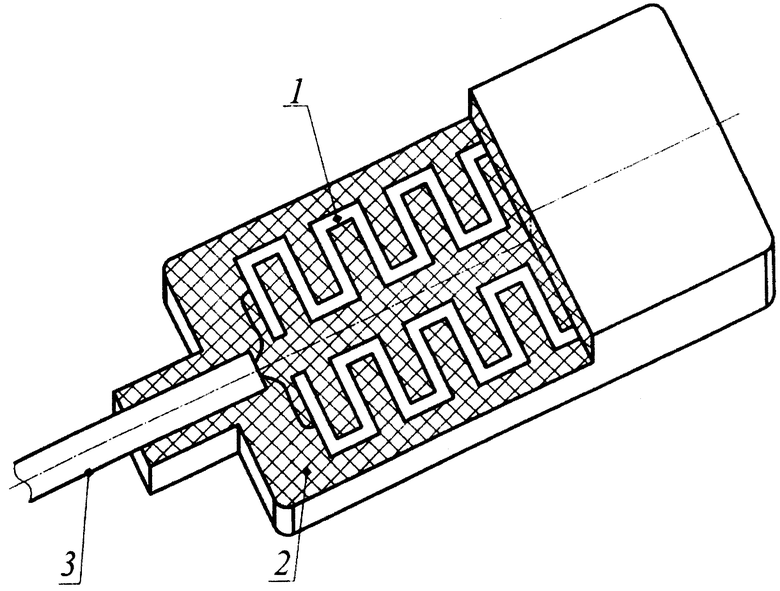

Сущность изобретения поясняется на чертеже, на котором изображен ЭНОР, изготовленный по заявленному способу, а выносками показаны: 1 - тепловыделяющий элемент, 2 - резиновый массив, 3 - токоподвод (кабель).

Тепловыделяющий элемент представляет собой две последовательно соединенные ленты из материала с высоким удельным электрическим сопротивлением - нихрома, намотанные на каркасы из стеклотекстолита. Лента наматывается на каркас в вырезанные по его краям на ширину ленты пазы, препятствующие перемещению ленты относительно каркаса.

Все элементы эластомерной композиции включая кабельный ввод, подвергаются совместной вулканизации, что позволяет получить герметичное, монолитное изделие. Такие конструкция и технология изготовления ЭНОР исключают проникание воды к тепловыделяющему элементу. Кроме того, ЭНОР работоспособен при его продольном и поперечном изгибе.

Поэтому ЭНОР, изготовленные заявленным способом, обладают уникальной совокупностью физико-механических, технологических и электроизоляционных свойств, обеспечивающих его качество и надежность. При этом для изготовления всех резиновых элементов ЭНОР использована единая электроизоляционная резиновая смесь на основе отечественного сырья.

Экспериментально-расчетным методом, а также с помощью термостарения в течение 90 суток подтвержден срок службы ЭНОР, равный 30 годам эксплуатации, что превышает аналогичные показатели ЭНОР, применяемых в настоящее время.

Длительная работоспособность полученных заявленным способом ЭНОР в условиях эксплуатации в морской воде при давлениях до 6 МПа подтверждается ресурсными испытаниями ЭНОР, проведенными на испытательной базе АО «ЦКБ МТ «Рубин» в течении 72 суток.

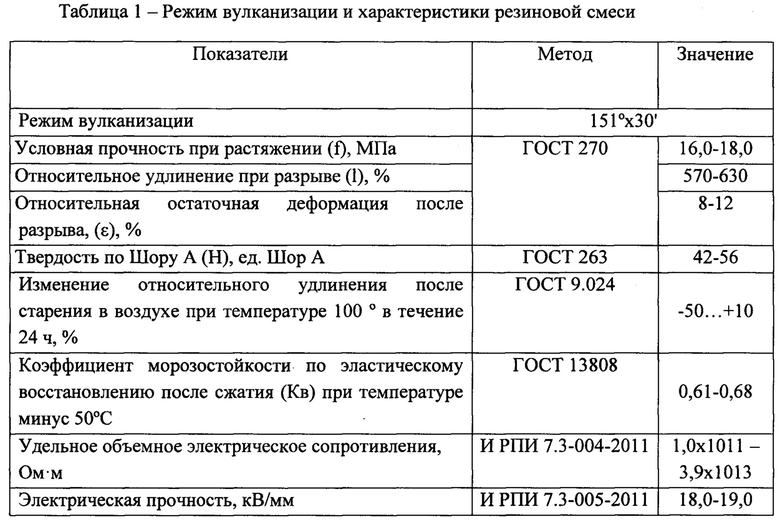

Характеристики резиновой смеси приведены в таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сращивания силовых кабелей с резиновой изоляцией | 1990 |

|

SU1785060A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕКТРОДНОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2011 |

|

RU2476033C1 |

| Способ получения полимерного электроизоляционного материала | 2017 |

|

RU2644896C1 |

| АДГЕЗИВ ДЛЯ КРЕПЛЕНИЯ РЕЗИН К МЕТАЛЛУ ПРИ ВУЛКАНИЗАЦИИ | 2019 |

|

RU2699138C1 |

| Морозо-, масло- и бензостойкая резиновая смесь для изготовления резинотехнических изделий | 2023 |

|

RU2817048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 1993 |

|

RU2075836C1 |

| ВИБРОДЕМПФИРУЮЩИЙ ЭЛАСТОМЕРНЫЙ МАТЕРИАЛ И ЕГО СОСТАВ | 2014 |

|

RU2572409C1 |

| РЕЗИНОВЫЙ АМОРТИЗАТОР С ПОНИЖЕННОЙ КОРРОЗИОННОЙ АКТИВНОСТЬЮ | 2006 |

|

RU2318838C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АКУСТИЧЕСКОГО СЛОЯ ПОКРЫТИЯ | 2003 |

|

RU2258718C1 |

Изобретение относится к области электротермии, а именно к изготовлению плоских электронагревателей, поддерживающих в работоспособном состоянии различные морские, в том числе подводные устройства. Способ изготовления резистивных электрообогревателей включает изготовление двух изоляционных заготовок в виде пластин, выполненных из резиновой смеси, размещение в пресс-форме тепловыделяющего элемента между изоляционными слоями и заготовками и последующую двухэтапную вулканизацию собранного пакета. На первом этапе проводят подвулканизацию и подпрессовку одной пластины для придания ей формы короба, где размещают тепловыделяющий элемент, закрывают его второй пластиной и выполняют 3-5 ступенчатых подпрессовок, начиная с давления в 5 МПа, увеличивая каждый раз давление на 5 МПа, а по окончании цикла подпрессовок ведут вулканизацию в течение 30-35 минут. Используемая при этом резиновая смесь содержит в м.ч.: комбинацию синтетического изопренового и бутадиенового каучуков - 100,0, антиоксидант - 1,0-3,0, оксид цинка (ZnO) - 10,0, вулканизующую систему - 4,5-8,7, наполнитель (технический углерод) - 30,0-50,0, композицию из N,N-метафенилендиамина и связующих добавок - 1,0-3,0, органическую смолу - 1,0-3,0. Изобретение позволяет повысить надежность герметизации тепловыделяющего элемента. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ изготовления обрезиненных резистивных электрообогревателей для морской техники, включающий изготовление двух изоляционных заготовок в виде пластин, выполненных из резиновой смеси, размещение тепловыделяющего элемента с гибким токоподводом между изоляционными слоями, размещение пакета с заготовками в пресс-форме и последующую двухэтапную вулканизацию собранного пакета, отличающийся тем, что сначала проводят подвулканизацию и подпрессовку одной пластины для придания ей формы короба, в котором размещают тепловыделяющий элемент, закрывают его второй пластиной и выполняют 3-5 ступенчатых подпрессовок, начиная с давления в 5 МПа и увеличивая каждый раз давление на 5 МПа, а по окончании цикла подпрессовок ведут вулканизацию в течение 30-35 минут, при этом используемая резиновая смесь содержит в качестве полимерной основы изопреновый и бутадиеновый каучуки, вулканизующую систему, антиоксидант и наполнитель, а также модифицирующую добавку в виде органической смолы и активатор вулканизации -оксид цинка, а также противостаритель - композицию из N,N-метафенилендиамина и связующих добавок, и содержит в м.ч.:

2. Способ изготовления обрезиненных резистивных электрообогревателей, отличающийся тем, что перед укладкой тепловыделяющего элемента его гибкие токоподводы (кабели) обертывают заготовкой из сырой резиновой смеси.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 1993 |

|

RU2075836C1 |

| RU 2013118298 A, 27.10.2014 | |||

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2018 |

|

RU2691333C1 |

| Способ получения литьевых эластомеров | 1977 |

|

SU680310A1 |

| Резиновая смесь | 2016 |

|

RU2630562C1 |

| KR 2003361366 Y1, 10.09.2004. | |||

Авторы

Даты

2020-03-18—Публикация

2019-11-25—Подача