Область техники, к которой относится изобретение

Изобретение относится к способам изготовления оптических поликристаллических материалов на основе иттрий-алюминиевого граната (YAG).

Уровень техники

Оптически прозрачные поликристаллические материалы на основе иттрий-алюминиевого граната, легированного ионами неодима (Nd), эрбия (Er), иттербия (Yb), скандия (Sc)) и хрома (Cr) являются перспективными материалами для создания активных тел твердотельных лазеров (YAG: Nd; YAG: Er; YSAG: Yb, Er) и оптических затворов (YAG: Cr).

Оптическая керамика представляет собой поликристаллический материал высокой чистоты, не содержащий пор, включений примесных фаз и других дефектов внутри зерен керамики и на их границах. Формирование такой микроструктуры возможно несколькими путями, наиболее эффективным из которых является спекание компактов слабоагломерированных керамических порошков иттрий-алюминиевого граната в вакууме с последующим горячим изостатическим прессованием.

Вакуум способствует дегазации керамических компактов и удалению пор из керамики в процессе спекания. Однако, данный метод имеет некоторые недостатки. Во-первых, это загрязнение керамики материалами испаряющихся нагревательных элементов, тепловых экранов и оснастки, таких как вольфрам (W), молибден (Mo) и графит (С), что является одной из главных проблем спекания оптической керамики в традиционных вакуумных печах. Во-вторых, это образование кислородных вакансий в процессе высокотемпературного спекания в вакууме, что приводит к потемнению керамики. Как правило, для устранения вакансий кислорода после вакуумного спекания используется длительный отжиг керамики в кислородсодержащей среде. Однако, в процессе отжига происходит удаление остаточных примесей из керамики, например, таких как углерод (С) или сера (S), в результате чего образуются нанопоры, значительно снижающие светопропускание керамики.

В методе горячего изостатического прессования (ГИП) высокотемпературное спекание изделия осуществляется под изостатическим давлением инертного газа, в качестве которого чаще всего используют аргон (Ar). Несмотря на свою дороговизну и сложность ГИП является единственным эффективным способом удаления остаточной пористости керамики после вакуумного спекания. Однако, как и в методе вакуумного спекания, обрабатываемое изделие загрязняется материалами нагревательных элементов, тепловых экранов и оснастки.

Все описанные недостатки методов вакуумного спекания и горячего изостатического прессования приводят к ухудшению прозрачности керамики на основе YAG.

Таким образом, задача улучшения оптических свойств керамики за счет защиты спекаемого изделия от продуктов термического испарения нагревательных элементов теплового узла является крайне актуальной.

В работе «Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения» (См. пат. RU № 2717158, опубл. 18.03.2020, Бюл. № 8) известен способ получения оптически прозрачной керамики со структурой иттрий-алюминиевого граната, легированного ионами эрбия и скандия, кубической структуры YAG: Er, Sc со светопропусканием до 85 % и улучшенными параметрами сцинтилляции. В начале готовят исходный раствор хлоридов иттрия, алюминия, эрбия и скандия, упаривают до концентрированного состояния, распыляют в раствор осадителя – щелочной раствор водного аммиака с получением осадка – прекурсора. Отфильтрованный осадок, имеющий однородную композицию кубического твердого раствора, сушат и прокаливают при температуре 800 – 1000 °С. Полученный нанокристаллический порошок твердого раствора со структурой граната измельчают в планетарной мельнице шарами из диоксида циркония, сушат, гранулируют и формуют изостатическим прессованием в компакты заданной формы с относительной плотностью 55 %, после чего отжигают их в среде инертного газа при температуре 800°С в течение 4 часов. Далее отожженные керамические компакты спекают в вакууме при температуре 1700–1750°С. Полученные образцы керамики отжигают на воздухе при температуре 1400°С.

Недостаток данного способа заключается в том, что компакты керамического порошка спекают в вакуумной печи без использования порошковой засыпки, что может приводить к внедрению примесей материалов теплового узла в керамику и ухудшению ее оптических свойств. Кроме того, в данном способе отсутствует стадия горячего изостатического прессования, позволяющая получать керамику с минимальной остаточной пористостью.

В работе «TRANSPARENT CERAMIC FROM YAG NANOPOWDERS BY NITRATE-FUEL MICROWAVE COMBUSTION WITH SULPHATE ADDITION» (заявка IN3426DE2013A, дата публикации 10.06.2015) раскрывается способ получения неагломерированного нанопорошка иттрий-алюминиевого граната, легированного ионами неодима, и изготовления из него прозрачной поликристаллической керамики, состоящий из следующих стадий:

а) смешивания нитратов неодима, иттрия и алюминия с сульфатом аммония и топлива (органической сгорающей субстанции) в воде для приготовления сложного золя;

б) сушка и гелеобразование комплексного золя путем микроволнового сжигания с получением порошка-прекурсора;

в) однократное прокаливание порошка-прекурсора на воздухе при температуре в диапазоне 800–1000°С с получением деагломерированного нанопорошка поликристаллического иттрий-алюминиевого граната, легированного ионами неодима;

г) формование нанопорошка методом одноосного прессования с последующим холодным изостатическим прессованием с получением компактов;

д) спекание компактов в вакууме при температуре в диапазоне

1650–1750°С с получением спеченных образцов керамики;

е) горячее изостатическое прессование спеченных образцов керамики при температуре в диапазоне 1650–1750°С;

ж) отжиг образцов керамики после ГИП при температуре

1400–1500°C с получением прозрачной поликристаллической керамики из алюмоиттриевого граната (YAG), легированной ионами неодима.

Недостаток данного способа заключается в том, что стадии вакуумного спекания керамических компактов и горячего изостатического прессования спеченных образцов керамики протекают без использования порошковой засыпки, что может приводить к внедрению примесей материалов теплового узла в керамические образцы и ухудшению их прозрачности.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ получения прозрачной керамики иттрий-алюминиевого граната путем спекания YAG-керамики в двойном слое порошков оксида циркония и иттрий-алюминиевого граната (см. патент на изобретение № CN108610038A «Method for preparing YAG (yttrium aluminum garnet) transparent ceramic by double-layer embedding and roasting zirconium oxide and YAG powder», опуб. 02.10.2018). Способ включает следующие этапы: получение керамического порошка YAG путем закачки раствора бикарбоната аммония в смешанный раствор ионов иттрия и ионов алюминия, выполнение выдержки, промывки, сушки и просеивания для получения порошка-прекурсора, прокаливание порошка-прекурсора, шаровое измельчение, просеивание; сухое одноосное и холодное изостатическое прессование для получения компактов; размещение компактов YAG-керамики в вольфрамовом тигле в засыпке по следующей схеме расположения: порошок оксида циркония – порошок YAG – компакт YAG – порошок YAG – порошок оксида циркония, вакуумное спекание; шлифовка и полировка полученной YAG-керамики.

Согласно данному методу ионы кислорода могут подаваться к порошку YAG и компакту YAG через порошок оксида циркония во время вакуумного спекания, в результате чего кислородные вакансии в керамике YAG могут эффективно ингибироваться на стадии спекания. Таким образом предотвращается снижение светопропускания оптически прозрачной YAG- керамики и исключается стадия её отжига на воздухе после вакуумного спекания.

Недостатком данного способа является использование порошковых засыпок двух составов – порошка иттрий-алюминиевого граната и диоксида циркония, что приводит к усложнению процесса подготовки компактов к вакуумному спеканию. При вакуумном спекании в двойном слое порошков диоксид циркония – порошок YAG неизбежно обогащение слоя YAG цирконием из-за диффузионных процессов. При диффузии циркония вглубь слоя порошка YAG исключается возможность повторного его использования, так как примесь циркония в YAG-керамике может приводить к ухудшению её оптических свойств. Например, в случае получения керамики YAG: Cr, наличие даже незначительного количества циркония снижает эффективность конверсии ионов хрома Cr3+→Cr4+ при отжиге на воздухе. Еще одним недостатком способа является отсутствие стадии горячего изостатического прессования. Как правило, вакуумное спекание не позволяет в полной мере удалить остаточную пористость керамики и получить близкое к теоретическому светопропускание материала.

Раскрытие изобретения

Технический результат, который может быть достигнут с помощью предлагаемого изобретения, сводится к получению высокопрозрачной керамики на основе иттрий-алюминиевого граната (YAG), содержащего легирующие примеси Nd, Er, Yb, Sc и Cr, с близким к теоретическому светопропусканием (84%) в диапазоне длин волн 400-1100 нм.

Технический результат достигается за счет способа получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия, который включает в себя следующие этапы:

1. Приготовление порошка-прекурсора. Готовят исходный раствор катионов солей заданного состава путем растворения хлоридов или нитратов иттрия, алюминия и легирующей добавки Re (где Re=Nd, Er, Yb, Sc) в деионизованной воде. В водный раствор аммиака и сульфата аммония при интенсивном перемешивании добавляют по каплям с помощью перистальтического насоса приготовленный раствор солей, содержащий катионы иттрия, алюминия и легирующей добавки Re. После добавления всего объема раствора солей в раствор аммиака и сульфата аммония суспензию подвергают гомогенизации путем перемешивания в течение 1 ч. Далее маточный раствор промывают деионизованной водой путем центрифугирования. Отмытый осадок сушат в сушильном шкафу. Полученный порошок-прекурсор измельчают в планетарной мельнице в водном растворе сульфата аммония. В процессе измельчения вводят хлорид магния и/или хлорид кальция.

При изготовлении керамики состава YAG: Cr на этапе измельчения порошка-прекурсора вводится легирующая добавка Cr в виде оксида хрома (VI) (CrO3), при этом исходный раствор готовят только из солей иттрия и алюминия. Полученный порошок сушат в сушильном шкафу.

2. Прокаливание порошка-прекурсора. Измельченный и высушенный порошок-прекурсор просеивают через сито, после чего прокаливают в муфельной печи на воздухе при температуре 1100-1200 °С в течение 2 часов. В результате прокаливания аморфный порошок-прекурсор преобразуется в нанокристаллический керамический порошок иттрий-алюминиевого граната.

3. Измельчение керамического порошка иттрий-алюминиевого граната. Полученный керамический порошок иттрий-алюминиевого граната измельчают в планетарной мельнице в среде изопропилового спирта, сушат и просеивают через сито.

4. Формование компактов. Измельченный, высушенный и просеянный керамический порошок иттрий-алюминиевого граната формуют в компакты методом одноосного прессования при давлении 25-35 МПа с последующим холодным изостатическим прессованием при давлении 200 МПа.

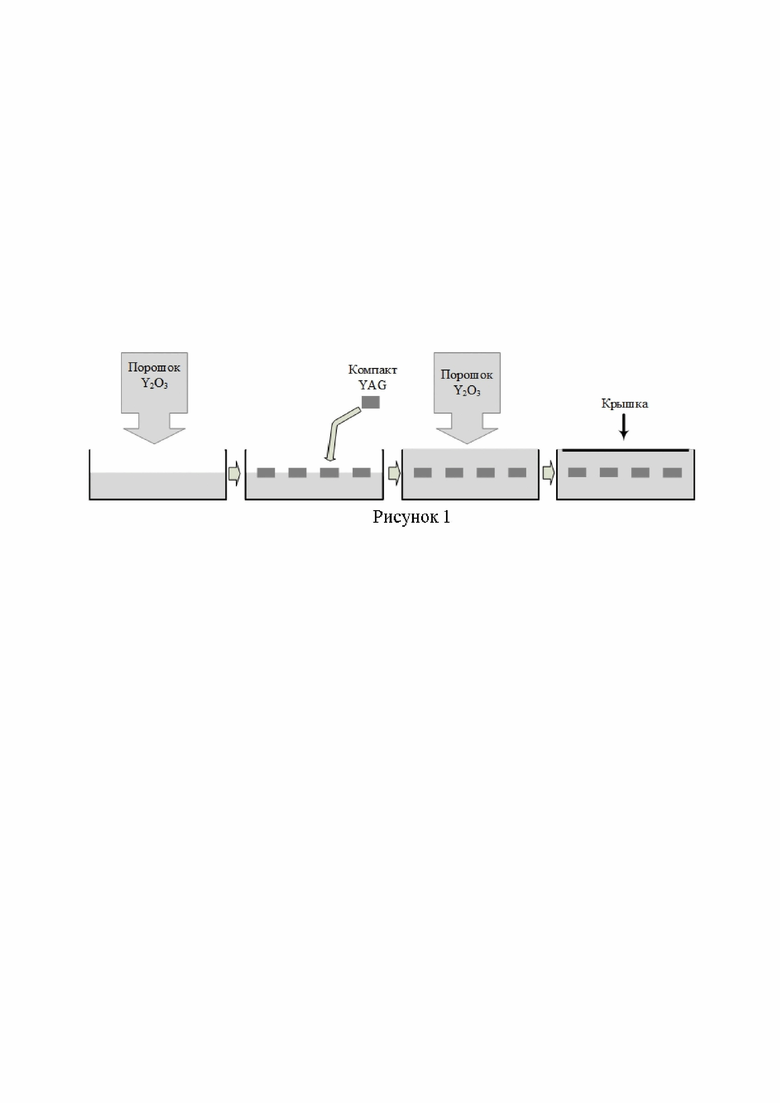

5. Обжиг и спекание компактов. Компакты обжигают в муфельной печи на воздухе при температуре 800-900 °С в течение 5 часов после чего размещают в вольфрамовом контейнере в порошковой засыпке оксида иттрия по следующей схеме: порошок оксида иттрия – компакты керамического порошка – порошок оксида иттрия и накрывают крышкой из вольфрама (рисунок 1). Снаряженный контейнер помещают в вакуумную печь и подвергают вакуумному спеканию при температуре 1750-1820 °С в течение 10-20 часов.

7. Горячее изостатическое прессование (ГИП). По завершению процесса вакуумного спекания вольфрамовый контейнер извлекают из вакуумной печи, помещают в горячий изостатический пресс и подвергают обработке при температуре 1650-1725 °С и давлении 200 МПа в течение 2-6 часов. После окончания процесса ГИП, вольфрамовый контейнер выгружают из камеры горячего изостатического пресса и извлекают образцы керамики.

8. Шлифовка и полировка. Полученные образцы керамики подвергают двусторонней шлифовке и полировке до толщины 1-3 мм.

Основной отличительной особенностью способа является использование порошковой засыпки оксида иттрия на стадии вакуумного спекания компактов и последующего горячего изостатического прессования. Порошковая засыпка оксида иттрия обеспечивает изоляцию керамического изделия от продуктов термического испарения материалов теплового узла (W, Mo и С) в процессе вакуумного спекания и горячего изостатического прессования. Использование порошковой засыпки оксида иттрия также ингибирует процесс генерации кислородных вакансий в процессе вакуумного спекания и горячего изостатического прессования, что также оказывает положительное влияние на оптические свойства керамики.

В качестве порошковой засыпки предпочтительно использовать порошок чистого оксида иттрия с размером частиц от 1 до 500 мкм. Порошок с более мелким размером частиц обладает повышенной реакционной способностью, вследствие чего может взаимодействовать со спекаемой керамикой на основе иттрий-алюминиевого граната, и приводить к снижению ее прозрачности. Использование порошка оксида иттрия с размером частиц более 500 мкм ухудшает защитные свойства порошковой засыпки из-за наличия крупных пустот и полостей внутри слоя.

Краткое описание чертежей и иных материалов

На рисунке 1 представлена схема размещения компактов YAG-керамики в вольфрамовом контейнере в порошковой засыпке оксида иттрия.

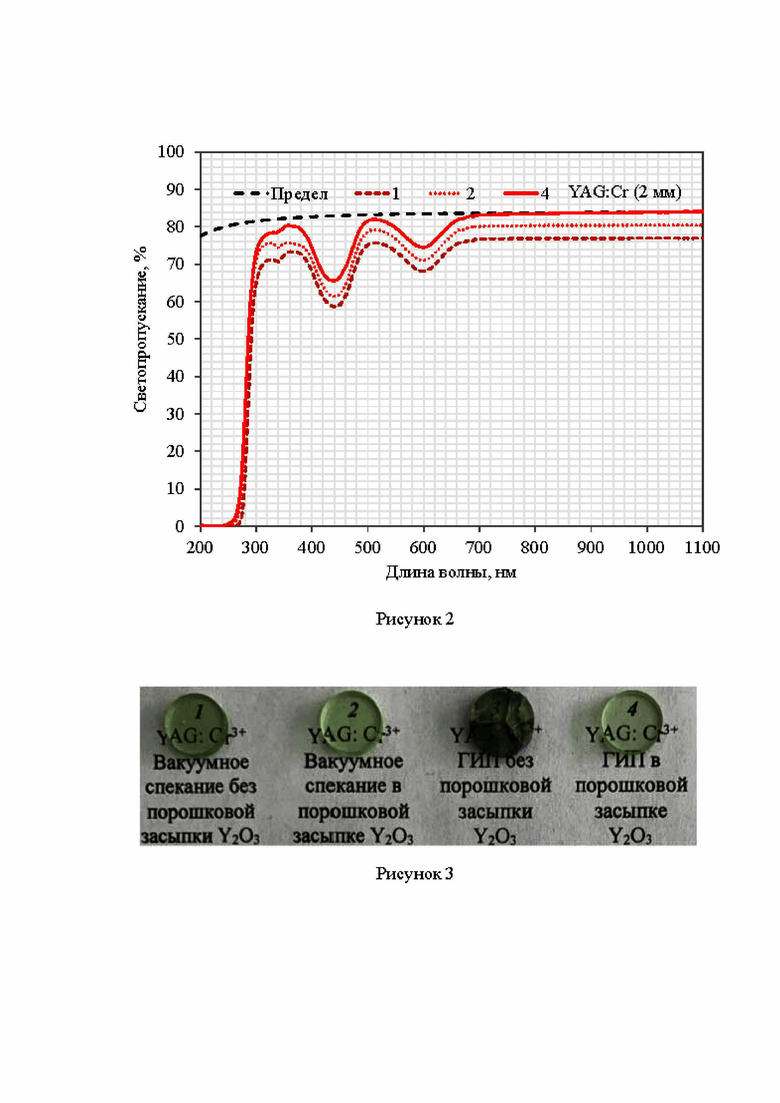

На рисунке 2 показаны спектры светопропускания образцов оптической керамики состава YAG: Cr (0,1 ат. %), полученной различными способами термической обработки

На рисунке 3 показаны фото образцов оптической керамики состава YAG: Cr (0,1 ат. %), полученной различными способами термической обработки

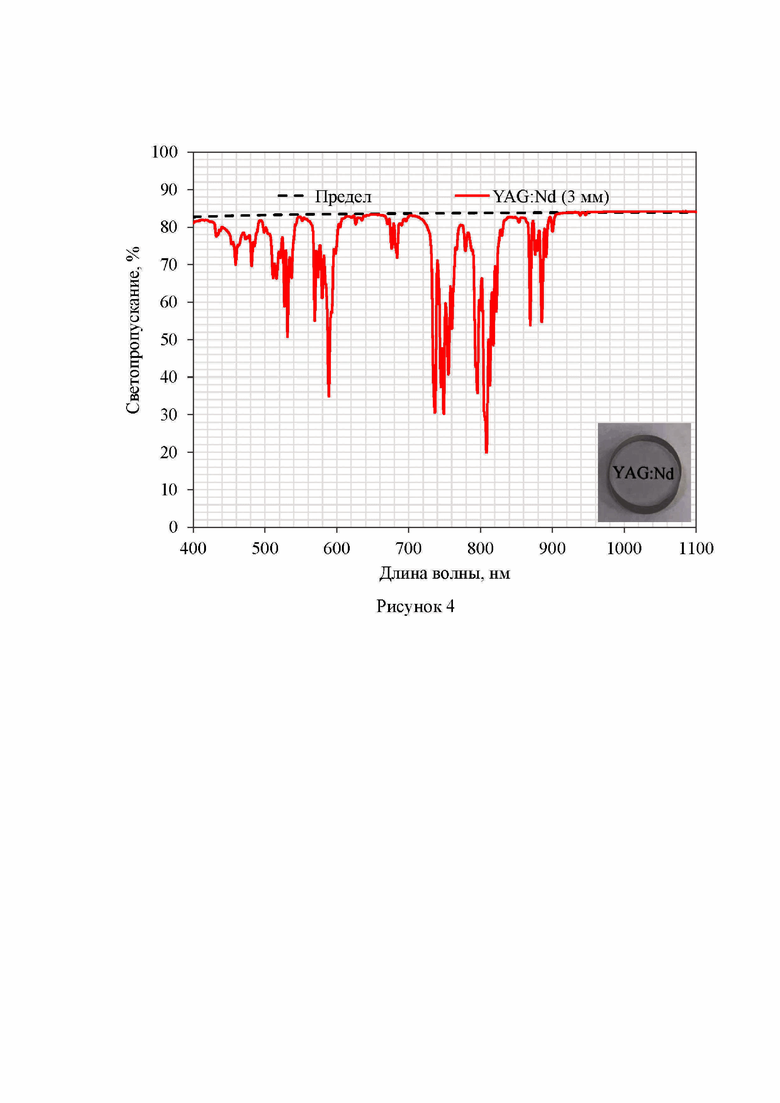

На рисунке 4 отражены спектры светопропускания оптической керамики состава YAG: Nd (1 ат. %)

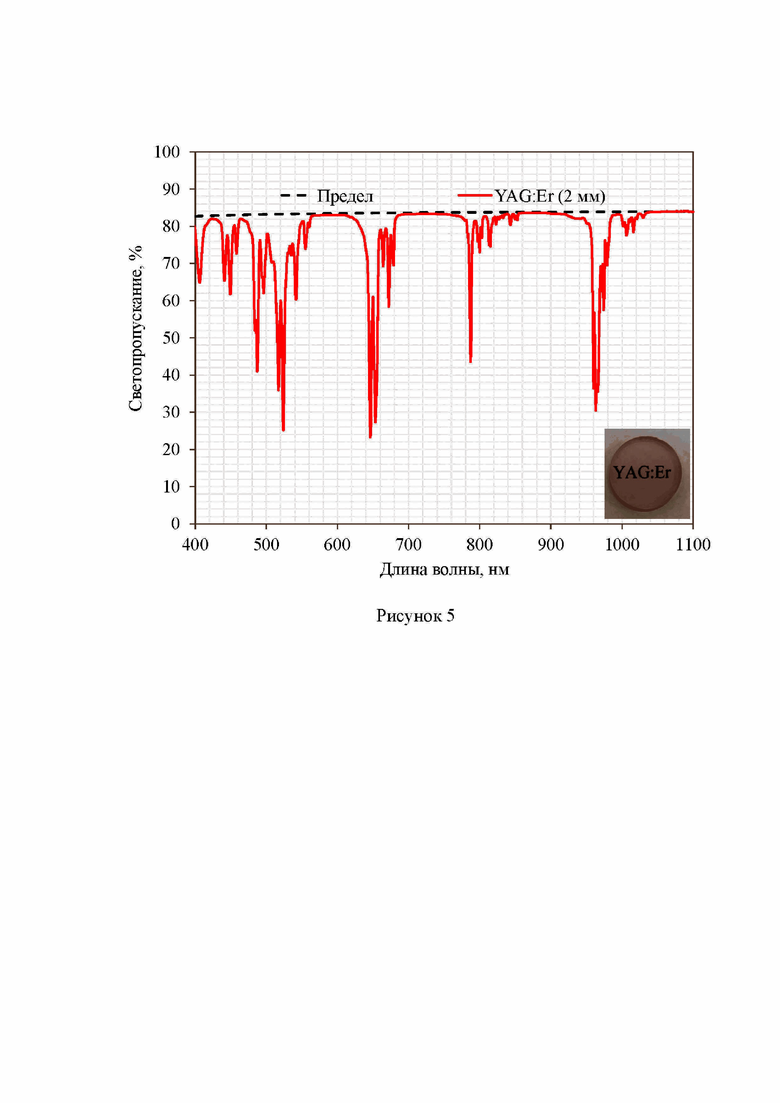

На рисунке 5 показаны спектры светопропускания образцов оптической керамики состава YAG: Er (20 ат.%)

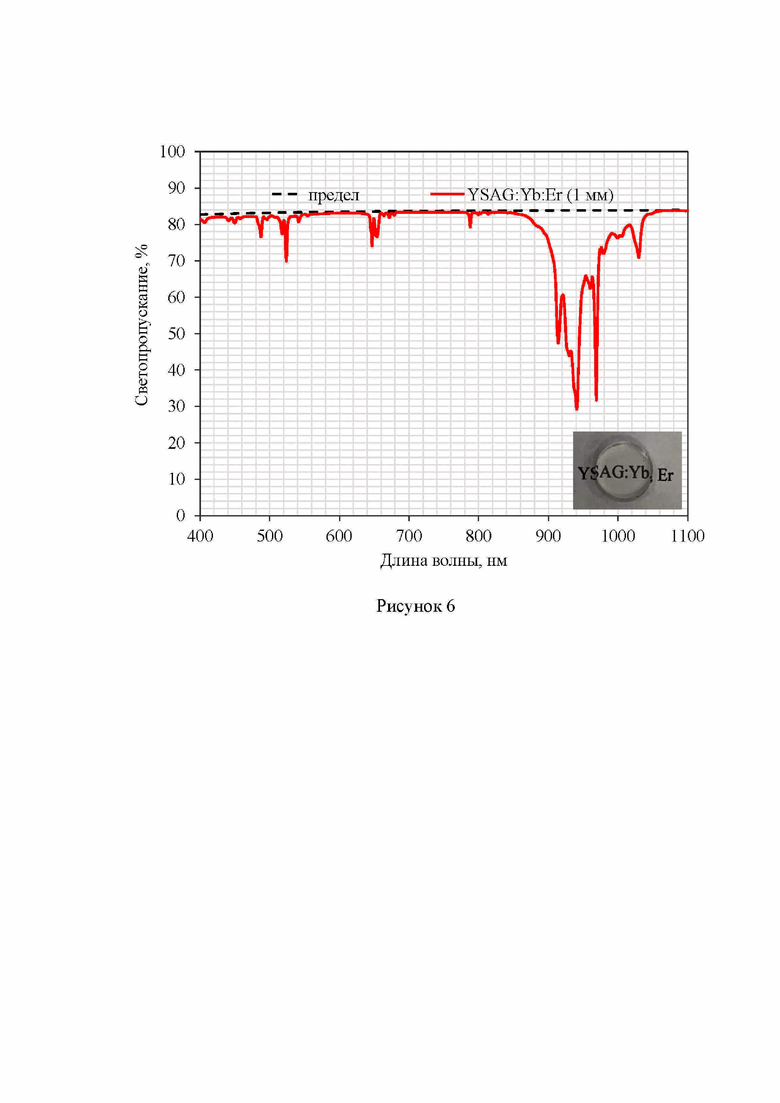

На рисунке 6 показаны спектры светопропускания образцов оптической керамики состава YSAG: Yb (10 ат.%), Er (1 ат.%)

Осуществление изобретения

Пример 1

Получение оптически-прозрачной керамики состава YAG: Cr (0,1 ат. %). Готовят исходный раствор катионов солей заданного состава путем растворения хлоридов иттрия и алюминия в деионизованной воде. В водный раствор аммиака и сульфата аммония при интенсивном перемешивании добавляют по каплям с помощью перистальтического насоса приготовленный раствор солей, содержащий катионы иттрия и алюминия. После добавления всего объема раствора солей в раствор осадителя, полученную суспензию подвергают гомогенизации путем перемешивания в течение 1 ч. Далее маточный раствор промывают деионизованной водой путем центрифугирования. Отмытый осадок сушат в сушильном шкафу. Высушенный порошок-прекурсор подвергают измельчению в планетарной мельнице в водном растворе сульфата аммония. На данной стадии вводят спекающие добавки хлоридов магния и кальция, а также легирующую примесь Cr в виде оксида хрома (VI) (CrO3). Полученную суспензию сушат в сушильном шкафу. Измельченный и высушенный порошок-прекурсор просеивают через сито, после чего прокаливают в муфельной печи на воздухе при температуре 1200°С в течение 2 часов. Полученный керамический порошок иттрий-алюминиевого граната измельчают в планетарной мельнице в изопропиловом спирте, сушат и просеивают через сито. Из высушенного и просеянного керамического порошка методом сухого одноосного прессования при давлении 25 МПа формуют четыре компакта в форме дисков диаметром 17 мм и толщиной 4 мм. Все изготовленные компакты обжимают в холодном изостатическом прессе при давлении 200 МПа, после чего обжигают на воздухе при температуре 800 °С в течение 5 часов. Два компакта размещают в вольфрамовых контейнерах внутри порошковой засыпки оксида иттрия. Вольфрамовые контейнеры, содержащие керамические компакты, находящиеся внутри порошковой засыпки оксида иттрия, накрывают крышками из вольфрама и устанавливают в вакуумную печь. Кроме того, в вакуумную печь помещают два компакта керамического порошка без порошковой засыпки оксида иттрия. При температуре 1820°С в течение 10 часов проводят первую стадию спекания компактов керамического порошка. После вакуумного спекания оба вольфрамовых контейнера и оба образца керамики полученных из компактов керамического порошка извлекаются из вакуумной печи. Один из образцов керамики YAG: Cr (0,1 ат. %) полученный без использования порошковой засыпки оксида иттрия используется как образец сравнения №1. Затем один из вольфрамовых контейнеров разгружается и из него извлекается образец керамики YAG: Cr (0,1 ат. %), который используется как образец сравнения №2. Второй образец керамики YAG: Cr (0,1 ат. %), полученный без использования порошковой засыпки оксида иттрия (обозначенный как образец сравнения №3) и второй вольфрамовый контейнер содержащий образец керамики YAG: Cr (0,1 ат. %) №4, помещают в камеру горячего изостатического пресса и подвергают горячему изостатическому прессованию при температуре 1700 °С и давлении аргона 200 МПа в течение 5 часов. После горячего изостатического прессования образец керамики №4 извлекают из контейнера.

На рисунке 3 представлены фотографии образцов керамики полученных в примере №1. Образцы оптической керамики YAG: Cr №1, №2 и №4 были утонены посредством шлифовки до одной толщины (2 мм) и отполированы с двух сторон.

На рисунке 2 для сравнения представлены спектры светопропускания образцов оптической керамики YAG: Cr (0,1 ат.%). Представленные результаты свидетельствуют о том, что керамический образец №1, полученный без использования порошковой засыпки оксида иттрия и стадии горячего изостатического прессования, демонстрирует наименьшее светопропускание в диапазоне длин волн от 400 до 1100 нм, что свидетельствует о более высокой концентрации центров рассеяния света в образце №1 по сравнению с образцами №2 и №4. Увеличение светопропускания образца №2 по сравнению с образцом №1 демонстрирует положительный эффект влияния порошковой засыпки оксида иттрия на снижение концентрации центров рассеяния света в оптической керамике YAG: Cr (0,1 ат.%).

Как показано на рисунках 2 и 3 образец №4 по сравнению с образцом №2 обладал еще более высоким светопропусканием близким к теоретическому пределу, что указывает на благоприятное влияние стадии горячего изостатического прессования на снижение центров рассеяния света. В то же время, разрушение образца №3 свидетельствует о том, что термообработка образца керамики в горячем изостатическом прессе без использования порошковой засыпки оксида иттрия оказала негативное влияние на микроструктуру керамики.

Таким образом в примере №1 показано, какой эффект дает использование порошковой засыпки оксида иттрия и применение стадии горячего изостатического прессования на оптическое качество керамики.

Пример №2

Получение оптически-прозрачной керамики состава YAG: Nd (1 ат.%). Готовят исходный раствор катионов солей заданного состава путем растворения нитратов иттрия, алюминия и неодима в деионизованной воде. В водный раствор аммиака и сульфата аммония при интенсивном перемешивании добавляют по каплям с помощью перистальтического насоса приготовленный раствор солей, содержащий заданное количество катионов иттрия, алюминия и неодима. После добавления всего объема раствора солей в раствор осадителя, полученную суспензию гомогенизируют путем перемешивания в течение 1 ч. Далее маточный раствор промывают деионизованной водой путем центрифугирования. Отмытый осадок сушат в сушильном шкафу. Высушенный порошок-прекурсор подвергают измельчению в планетарной мельнице в водном растворе сульфата аммония. На данной стадии вводят спекающую добавку хлорида кальция. Полученный порошок сушат в сушильном шкафу. Измельченный и высушенный порошок-прекурсор просеивают через сито, после чего прокаливают в муфельной печи на воздухе при температуре 1200°С в течение 2 часов. Полученный керамический порошок иттрий-алюминиевого граната измельчают в планетарной мельнице в изопропиловом спирте, сушат и просеивают через сито. Высушенный и просеянный керамический порошок формуют методом одноосного прессования при давлении 30 МПа в диски диаметром 17 мм и толщиной 5 мм, после чего обжимают в холодном изостатическом прессе при давлении 200 МПа. Полученные компакты проходят стадию обжига на воздухе при температуре 800 °С в течение 5 часов, после чего их размещают в вольфрамовом контейнере внутри порошковой засыпки оксида иттрия, накрывают крышкой из вольфрама. Снаряженный контейнер загружают в вакуумную печь и спекают при температуре 1800 °С в течение 20 часов. По окончании процесса вакуумного спекания контейнер с образцами, спеченными в порошковой засыпке оксида иттрия, извлекают из печи, размещают внутри камеры горячего изостатического пресса и подвергают обработке при температуре 1725 °С и давлении 200 МПа. Время выдержки – 2 часа. Далее образцы оптической керамики YAG: Nd освобождают от порошковой засыпки оксида иттрия, шлифуют и полируют с двух сторон до толщины 3,0 мм. На рисунке 4 представлен внешний вид и спектры светопропускания оптической керамики YAG: Nd (1 ат.%), полученной методом вакуумного спекания с последующим горячим изостатическим прессованием с использованием порошковой засыпки оксида иттрия. Образец демонстрирует теоретическое пропускание 84% в диапазоне длин волн 400-1100 нм.

Пример 3

Получение оптически-прозрачной керамики состава YAG: Er (20 ат.%). Готовят исходный раствор катионов солей заданного состава путем растворения хлоридов иттрия, алюминия и эрбия в деионизованной воде. В водный раствор аммиака и сульфата аммония при интенсивном перемешивании добавляют по каплям с помощью перистальтического насоса раствор солей, содержащий заданное количество катионов иттрия, алюминия и эрбия. После добавления всего объема раствора солей в раствор осадителя, полученную суспензию гомогенизируют путем перемешивания в течение 1 ч. Далее маточный раствор промывают деионизованной водой путем центрифугирования. Отмытый осадок сушат в сушильном шкафу. Высушенный порошок-прекурсор подвергают измельчению в планетарной мельнице в водном растворе сульфата аммония. На данной стадии вводят спекающие добавки хлоридов магния и кальция. Полученную суспензию сушат в сушильном шкафу. Измельченный и высушенный порошок-прекурсор просеивают через сито, после чего прокаливают в муфельной печи на воздухе при температуре 1100°С в течение 2 часов. Полученный керамический порошок иттрий-алюминиевого граната измельчают в планетарной мельнице в изопропиловом спирте, сушат и просеивают через сито. Керамический порошок формуют в диски диаметром 20 мм и толщиной 4 мм методом сухого одноосного прессования при давлении 35 МПа, обжимают в холодном изостатическом прессе при давлении 200 МПа в течение 5 минут, после чего обжигают на воздухе при температуре 800°С в течение 5 часов. Полученные компакты помещают в вольфрамовый контейнер внутри порошковой засыпки оксида иттрия. Контейнер с компактами керамического порошка, расположенными в порошковой засыпке оксида иттрия, накрывают крышкой из вольфрама, устанавливают в вакуумную печь и спекают при температуре 1820°С в течение 10 часов. После вакуумного спекания вольфрамовый контейнер со спеченными в порошке оксида иттрия образцами керамики подвергают горячему изостатическому прессованию при температуре 1700°С и давлении 200 МПа. Время выдержки - 6 часов. Далее образцы оптической керамики YAG: Er извлекают из порошковой засыпки оксида иттрия, шлифуют и полируют с двух сторон до толщины 2 мм. На рисунке 5 представлены внешний вид и спектры светопропускания образцов оптической керамики YAG: Er (20 ат.%), полученной методом вакуумного спекания с последующим ГИП с использованием порошковой засыпки оксида иттрия. Образец демонстрирует теоретическое пропускание 84% в диапазоне длин волн 400-1100 нм.

Пример 4

Получение оптически-прозрачной керамики иттрий-скандий алюминиевого граната YSAG: Yb (10 ат.%), Er (1 ат.%). Готовят исходный раствор катионов солей заданного состава путем растворения хлоридов иттрия, алюминия, скандия, иттербия и эрбия в деионизованной воде. В водный раствор аммиака и сульфата аммония при интенсивном перемешивании добавляют по каплям с помощью перистальтического насоса раствор солей, содержащий катионы иттрия, алюминия, скандия, иттербия и эрбия. После добавления всего объема раствора солей в раствор осадителя, полученную суспензию гомогенизируют путем перемешивания в течение 1 ч. Далее маточный раствор промывают деионизованной водой путем центрифугирования. Отмытый осадок сушат в сушильном шкафу. Высушенный порошок-прекурсор подвергают измельчению в планетарной мельнице в водном растворе сульфата аммония. На данной стадии вводят спекающие добавки хлоридов магния и кальция. Полученную суспензию сушат в сушильном шкафу. Измельченный и высушенный порошок-прекурсор просеивают через сито, после чего прокаливают в муфельной печи на воздухе при температуре 1100С в течение 2 часов. Полученный керамический порошок иттрий-алюминиевого граната измельчают в планетарной мельнице в изопропиловом спирте, сушат и просеивают через сито, после чего формуют в диски диаметром 16 мм и толщиной 4 мм методом сухого одноосного прессования при давлении прессования 30 МПа с последующим холодным изостатическим прессованием при давлении 200 МПа. Керамические диски после прессования обжигают на воздухе при температуре 900 °С в течение 5 часов. Далее образцы керамики помещают в вольфрамовый контейнер в порошковую засыпку оксида иттрия. Контейнер с компактами керамического порошка, расположенными в порошковой засыпке оксида иттрия, накрывают крышкой из вольфрама, устанавливают в вакуумную печь и спекают при температуре 1780°С в течение 10 часов. После вакуумного спекания вольфрамовый контейнер с засыпкой и спеченными в порошке оксида иттрия образцами керамики вынимают из печи, устанавливают в камеру горячего изостатического пресса и подвергают обработке при температуре 1650 °С и давлении 200 МПа в течение 4 часов. По окончании процесса образцы оптической керамики YSAG: Yb, Er извлекают из порошковой засыпки оксида иттрия, шлифуют и полируют с двух сторон до толщины 1 мм. На рисунке 6 представлен внешний вид и спектры светопропускания образцов оптической керамики YSAG: Yb, Er, полученной методом вакуумного спекания с последующим горячим изостатическим прессованием с использованием порошковой засыпки оксида иттрия. Образец демонстрирует теоретическое пропускание 84% в диапазоне длин волн 400-1100 нм.

В примерах №№1-4 показано, что предлагаемый способ получения оптической керамики на основе иттрий-алюминиевого граната, содержащего легирующие примеси Nd, Er, Yb, Sc и Cr, путем вакуумного спекания и последующего горячего изостатического прессования образцов в порошковой засыпке оксида иттрия позволяет изготавливать оптическую керамики, светопропускание которой достигает теоретического предела. Применение данного способа не ограничивается составами иттрий-алюминиевого граната, содержащего легирующие примеси Nd, Er, Yb, Sc и Cr рассмотренными в примерах. Данный способ может быть использован для получения оптической керамики на основе твердых растворов со структурой граната легированных катионами других редкоземельных элементов, таких как церий (Ce), самарий (Sm), гадолиний (Gd), гольмий (Ho), тулий (Tm), лютеций (Lu).

| название | год | авторы | номер документа |

|---|---|---|---|

| Однофазный поликристаллический иттрий-алюминиевый гранат, активированный эрбием, иттербием, и способ его получения | 2018 |

|

RU2705848C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Способ получения люминесцентной керамики, содержащей фазу YAG:Ce, для источников белого света | 2023 |

|

RU2808387C1 |

| Способ получения прозрачной высоколегированной Er:ИАГ - керамики | 2018 |

|

RU2697561C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| Способ получения люминесцирующей оксидной композиции для преобразователя излучения в источниках белого света | 2023 |

|

RU2818556C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

Изобретение относится к области получения керамики на основе иттрий-алюминиевого граната (YAG), содержащего легирующие примеси (YAG: Re), где Re – неодим (Nd), эрбий (Er), иттербий (Yb), скандий (Sc) или (YAG: Cr), и может быть использовано для изготовления активных тел твердотельных лазеров и оптических затворов. Предлагается способ получения оптической керамики, в котором керамические порошки иттрий алюминиевого граната получают из порошка-прекурсора, синтезированного методом химического соосаждения раствора солей нитратов или хлоридов заданного катионного состава в водный раствор аммиака и сульфата аммония. Керамические порошки формуют методом одноосного и холодного изостатического прессования. Полученные компакты проходят обжиг на воздухе, вакуумное спекание, горячее изостатическое прессование с последующей шлифовкой и полировкой с двух сторон. Процессы спекания керамики в вакуумной печи и в горячем изостатическом прессе осуществляются в вольфрамовом контейнере, заполненным порошковой засыпкой оксида иттрия, внутри которой размещены спекаемые компакты, что обеспечивает изоляцию спекаемого керамического изделия от загрязнений материалами теплового узла (нагревательные элементы, тепловые экраны, оснастка), способствует достижению теоретического светопропускания оптической керамики. 2 з.п. ф-лы, 6 ил., 4 пр.

1. Способ получения оптической керамики на основе иттрий-алюминиевого граната, включающий получение порошка-прекурсора, его сушку, просеивание, прокаливание с получением керамического порошка иттрий-алюминиевого граната, измельчение, сушку, просеивание, формование компактов методом сухого одноосного прессования, холодное изостатическое прессование, обжиг, вакуумное спекание в засыпке, двустороннюю шлифовку и полировку, отличающийся тем, что порошок-прекурсор иттрий-алюминиевого граната получают путем растворения в деионизованной воде хлоридов или нитратов иттрия и алюминия, покапельного добавления с помощью перистальтического насоса полученного раствора солей в водный раствор аммиака и сульфата аммония, перемешивания, отмывки центрифугированием в деионизованной воде, сушки, введения легирующих добавок и спекающих добавок хлоридов магния и/или кальция, измельчения в планетарной мельнице в водном растворе сульфата аммония, сушки и просеивания, далее порошок-прекурсор прокаливают при температуре 1100-1200°С в течение 2 часов, повторно измельчают в планетарной мельнице, сушат и просеивают, далее формуют в компакты методом одноосного прессования с последующим холодным изостатическим прессованием при давлении 200 МПа, обжигают на воздухе, полученные компакты размещают в вольфрамовом контейнере в порошковой засыпке оксида иттрия по схеме: порошок оксида иттрия – компакты керамического порошка – порошок оксида иттрия, и накрывают крышкой из вольфрама, далее подвергают вакуумному спеканию при температуре 1750-1820°С в течение 10-20 часов, после вакуумного спекания контейнер извлекают из вакуумной печи, помещают в горячий изостатический пресс и подвергают обработке при температуре 1650-1725°С в течение 2-6 часов, при этом если в качестве легирующих добавок используют неодим 1 ат.% или эрбий 20 ат.%, или совместно скандий, иттербий 10 ат.% и эрбий 1 ат.%, их вводят на этапе приготовления исходного раствора катионов солей заданного состава порошка прекурсора, а если в качестве легирующей добавки используют хром 0,1 ат.%, его вводят в виде оксида хрома на этапе измельчения порошка-прекурсора.

2. Способ по по. 1, отличающийся тем, что легирующие добавки скандий, иттербий 10 ат.% и эрбий 1 ат.% совместно вводят на этапе приготовления исходного раствора катионов солей заданного состава путем растворения хлоридов иттрия, алюминия, скандия, иттербия и эрбия в деионизованной воде.

3. Способ по по. 1, отличающийся тем, что легирующие добавки неодим 1 ат.% или эрбий 20 ат.% вводят на этапе приготовления исходного раствора катионов солей заданного состава путем растворения нитрата неодима или хлорида эрбия в деионизованной воде.

| CN 108610038 A, 02.10.2018 | |||

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ КЕРАМИКИ АЛЮМОИТТРИЕВОГО ГРАНАТА | 2015 |

|

RU2584187C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2025-05-27—Публикация

2024-10-08—Подача