Настоящее изобретение относится к ламели для паяного пластинчатого теплообменника и к способу изготовления такой ламели. Кроме того, настоящее изобретение относится к паяному пластинчатому теплообменнику, имеющему такую ламель, и к способу изготовления паяного пластинчатого теплообменника.

Паяные пластинчатые теплообменники из алюминия используются во многих системах при различных давлениях и температурах. Они используются, например, для сепарации воздуха, сжижения природного газа или в установках для производства этилена.

Паяный пластинчатый теплообменник показан и описан, например, в «Стандартах ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников» ALPEMA, Третье издание, 2010 г. Иллюстрация из этого документа показана на Фиг. 1 и описана ниже.

Пластинчатый теплообменник, показанный на этом чертеже, содержит множество разделительных пластин 4, расположенных на расстоянии друг от друга и образующих множество каналов 1 для сред, подлежащих теплообмену друг с другом. Каналы 1 закрыты снаружи торцевыми пластинами 8, также называемыми торцевыми панелями 8, установленными заподлицо на краю разделительных пластин 4. Расположенные в каналах 1 ламели 3 имеют волнообразную структуру. Разделительные пластины 4, ламели 3 и ребра 8 соединены друг с другом пайкой и, таким образом, образуют компактный теплообменный блок 10. Весь теплообменный блок 10 ограничен снаружи наружными пластинами 5.

Для подачи и выгрузки теплообменных сред 1 посредством впускных и выпускных отверстий 9 каналов установлена полуцилиндрическая магистраль 7 с портами 6, которые служат для соединения входящих и выходящих труб. Магистрали 7 также упоминаются ниже как коллекторы 7. Впускные и выпускные отверстия 9 каналов 1 образованы так называемыми распределительными ребрами 2, которые обеспечивают равномерное распределение среды по всей ширине отдельных каналов 1. Поток сред проходит через каналы 1 в каналах, образованных ламелями 3 и разделительными пластинами 4.

Такие пластинчатые теплообменники предпочтительно выполняют из алюминия. Ламели 3, разделительные пластины 4, распределительные ребра 2, наружные пластины 5 и ребра 8, частично имеющие припой, укладывают друг на друга в виде стопки в виде кубического блока, а затем припаивают в печи для образования теплообменного блока 10. Как правило, припой наносят перед пайкой на обе стороны разделительных пластин и, возможно, на ламели. После пайки в паяльной печи коллекторы 7 с портами 6 приваривают к блоку 10 теплообменника.

Ламели обычно изготавливают из тонких плоских пластин, которые сгибают в волнообразные структуры с помощью пресса или другого инструмента, подходящего для формования сгибанием. На Фиг. 2 показан пример ламели 3, отформованной в операции формования сгибанием. Эта ламель имеет множество гребней 31 волны и боковых сторон 32 волны, которые следуют друг за другом в первом пространственном направлении (D1). Как изображено на Фиг. 11, после пайки теплообменного блока 10 в паяльной печи, гребни 31 волны волнообразной структуры соединяют поверхностным контактом с соответствующими соседними разделительными пластинами 4 с помощью паяного соединения.

Ламели 3 в каналах 1 выполняют три задачи:

С одной стороны, благодаря ламелям поверхность теплообмена увеличивается. Чтобы оптимизировать передачу тепла, ориентацию волнообразной структуры в смежных каналах выбирают в зависимости от конкретного применения, чтобы обеспечить равный сопутствующий, встречный поток или поперечный противоток между соседними каналами.

С другой стороны, ламели с их гребнями волн обеспечивают связанное с материалом соединение под разделительными пластинами через паяные соединения. Боковые стороны волны ламелей поглощают силы, которые воздействуют на разделительные пластины из-за внутреннего давления.

Кроме того, ламели используются для разделения каналов на небольшие каналы, благодаря чему достигается равномерное распределение среды по всей ширине канала и, таким образом, улучшается теплообмен между средами, протекающими в смежных каналах.

Из-за того, что во время процесса формования ламелей 3 следует поддерживать граничные условия, такие как внутренние радиусы R2 и внешние радиусы R1 кромок 34 пластины (Фиг. 2) при переходе между соответствующим гребнем 31 волны и боковой стороной 32 волны, и допусками, возникающими во время процесса формования, ламели 3 часто имеют отклонения от желаемой идеальной формы относительно идеальной передачи силы. Было обнаружено, что это ограничивает механическую прочность пластинчатого теплообменника. Размер внешних радиусов R1 определяется размером внутренних радиусов R2 и толщиной S стенки ламели.

Для того чтобы улучшить механическую прочность пластинчатого теплообменника с ламелями, в DE 10343107 А1 предлагается изготавливать ламели из толстой пластины, которую получают либо горячей экструзией либо производят с помощью процесса механической обработки, чтобы сформировать прямоугольную форму гребня волны и боковых сторон волны. В этом случае также предлагаются дополнительные параметры, касающиеся взаимосвязи между толщиной самой волнообразной структуры и ее шагом, т.е. длина волны и амплитуда волны. Недостаток придания формы механической обработкой заключается в том, что при выполнении пайки теплообменного блока в печи для пайки разрушенная микроструктура ламели, созданная при предыдущей механической обработке, поглощает повышенное количество припоя, в результате чего прочность материала ламели, к сожалению, снижается. Ламель, изготовленная путем горячей экструзии, может иметь только сильно ограниченную ширину - в направлении D2, показанном в DE 10343107 А1, с небольшим количеством гребней волны - от четырех до пяти. Кроме того, перфорированные или разрезанные геометрии не могут быть получены.

Для увеличения прочности пластинчатого теплообменника в DE 10 200908247 А1 предлагается использовать канал с большим количеством различных профилей, расположенных рядом друг с другом. Используя профили, требуется увеличить контактную поверхность между разделительной пластиной и ламелью. Кроме того, профили имеют низкие производственные допуски относительно требуемых пространственных углов, так что имеется благоприятное применение силы. Однако производство пластинчатого теплообменника с профилями как теплопроводящей структуры в каналах требует больших усилий, так как профили перед пайкой должны располагаться по отдельности рядом друг с другом на разделительных пластинах.

Целью настоящего изобретения является создание ламели для пластинчатого теплообменника и способа ее изготовления, которые обеспечивают высокую прочность паяного пластинчатого теплообменника, изготовленного с ламелью, и, таким образом, может использоваться для приложений с высоким давлением. Целью является также создание паяного пластинчатого теплообменника и способ его изготовления.

Эта цель достигаются с помощью ламели, имеющей признаки пункта 1 формулы изобретения, пластинчатого теплообменника, имеющего признаки пункта 14 формулы изобретения, способа изготовления ламели по п. 6 формулы изобретения, а также способа изготовления пластинчатого теплообменника по п. 13 формулы изобретения.

Соответственно, для пластинчатого теплообменника предусмотрена ламель из алюминия или алюминиевого сплава, содержащая волнообразную структуру, содержащую металлический лист:

- с гребнями волны, расположенными параллельно друг другу, причем один гребень волны соединен со следующим гребнем волны посредством боковой стороны волны,

- гребень волны и боковая сторона волны следуют друг за другом в первом пространственном направлении,

- гребень волны и боковая сторона волны соединены друг с другом кромкой листа,

- каждая кромка листа имеет внутренний радиус и внешний радиус, и

- гребни волны имеют плоскую наружную поверхность.

В соответствии с изобретением, внешний радиус кромки листа составляет от 0,05 до 0,18 мм, предпочтительно от 0,10 до 0,15 мм, особенно предпочтительно от 0,10 до 0,12 мм. Было обнаружено, что во время процесса пайки в паяльной печи, когда внешний радиус кромки листа имеет размер, попадающий в определенные выше диапазоны, между соседней разделительной пластиной и гребнем волны ламели образуется угловой сварной шов, выполненный из припоя, который обеспечивает оптимальную передачу силы от разделительной пластины в боковую сторону волны.

Определение внешних радиусов осуществляется, в контексте настоящего изобретения, когда ламель отливают с множеством гребней волны и боковых сторон волны в пластмассе, а затем в плоскости, перпендикулярной гребням волны и боковых сторонам волны, разрезают и полируют до получения гладкой поверхности. Используя трехточечный метод измерения, внешний радиус кромки листа определяется между гребнем волны и боковой стороной волны. Для этой цели на гладко отполированном поперечном разрезе кромки листа, на внешней периферии кромки листа наносят три точки и определяют их положение относительно друг друга с помощью измерительного устройства и микроскопа. Из определенных двумерных координат трех точек определяют внешний радиус путем вычисления.

Внутренний радиус кромки листа предпочтительно составляет от 0,2 до 0,4 мм, особенно предпочтительно 0,3 мм.

Определение внутреннего радиуса кромки листа выполняют так же, как описано выше в отношении определения внешнего радиуса кромки листа. В отличие от вышеуказанного метода точки измерения наносят на внутреннюю периферию кромки листа.

Толщина стенки ламели и, таким образом, толщина стенки гребней волны и боковых сторон волны предпочтительно составляет от 0,2 мм до 1,0 мм. Гребни волны и боковые стороны волны внутри ламели, в соответствии с изобретением, предпочтительно имеют одинаковую толщину стенки в вышеописанном диапазоне. Другими словами, это означает, что гребни волны и боковые стороны волны ламели, в соответствии с изобретением, предпочтительно образуют участки с прямой стенкой с одинаковой толщиной стенки, причем в каждом случае гребень волны соединен с боковой стороной волны посредством кромки листа, согнутого с острой кромкой.

Предпочтительно, ламель формируют путем выполнения операции по формованию плоского металлического листа, предпочтительно исключительно путем выполнения операции по формованию в двух или большем количестве технологических этапов формования, предпочтительно, в соответствии с одним или несколькими процессами формования, описанными в DIN 8582.

Этап окончательного формования предпочтительно представляет собой формование давлением, в частности, согласно DIN 8583, более предпочтительно, холодную экструзию, в которой внешние радиусы кромки листа приводят к определенному выше требуемому диапазону.

Предпочтительно, формование под давлением не включает ни сгибания, ни волочения материала ламели. В случае ламели, выполненной в соответствии с изобретением, этап окончательного формования способа, в частности, этап экструзии, отождествляется микроструктурой, имеющей сферические зерна, в частности, в области кромки листа при переходе от гребня волны к боковой стороне волны. Микроструктура предпочтительно имеет более 50%, более предпочтительно более 80% и более предпочтительно более 95% структурных зерен, имеющих сферическую форму. Сферическая структура зерна может быть подтверждена на микрофотографии структуры.

Для сравнения, ламели, изготовленные исключительно сгибанием или механической обработкой, имеют микроструктуры с удлиненными зернами в форме зерен риса. Причиной этого является то, что для формования сгибанием и для механической обработки используются плоско-прокатанные листы, и эти листы уже имеют микроструктуру с вытянутыми зернами в форме зерен риса еще до начала формования сгибанием и механической обработки. При формовании сгибанием эти удлиненные зерна могут быть еще более растянуты.

После этапа формования под давлением поверхность ламели имеет в целом среднюю шероховатость Ra менее 0,4 мкм (микрометра), обычно в диапазоне от 0,2 мкм до 0,4 мкм. Эти значения шероховатости поверхности обусловлены инструментом, который используется при формовании под давлением, в соответствии с изобретением. Значения шероховатости поверхности инструмента, воздействующего на ламели, например, штампа, переносятся на ламель во время формования под давлением.

Средняя шероховатость Ra определяется как среднее расстояние точки измерения по поверхности от средней линии. Средняя линия пересекает фактический профиль в пределах базового расстояния так, что сумма отклонений профиля (относительно средней линии) становится минимальной. Средняя шероховатость Ra соответствует среднему арифметическому отклонению от средней линии в абсолютных единицах. С помощью этапа окончательного формования под давлением средняя шероховатость поверхности ламели снижается относительно поверхности ламели, которую изготавливают исключительно операцией формования сгибанием, с волочением материала или без него. Средняя шероховатость Ra поверхности ламелей, образованных операцией формования сгибанием, составляет приблизительно 10 мкм.

Предпочтительно ламель формируют на этапе формования сгибанием, за которым следует этап формования под давлением. На этапе формования сгибанием, предпочтительно в соответствии с DIN 8586, предпочтительно плоский металлический лист переводят в волнообразную структуру с по меньшей мере одним гребнем волны с боковыми сторонами волны.

Операция формования сгибанием, в пределах объема настоящего изобретения, может включать только формование сгибанием путем поворота вокруг оси сгибания, а также поворот вокруг оси сгибания с этапом формования волочением, при котором лист дополнительно подвергают волочению в пространственном направлении. За этим предпочтительно следует этап процесса формования под давлением, предпочтительно, этап холодной экструзии способа, в котором внешний радиус кромок листа, сформированных во время сгибания между гребнем волны и боковой стороной волны, уменьшается. Внутренний радиус кромок листа предпочтительно не изменяется на окончательном этапе способа формования давлением. Дополнительный предпочтительный способ изготовления будет более подробно описан ниже.

В случае с ламелью, выполненной в соответствии с изобретением, гребень волны и боковые стороны волны предпочтительно расположены под прямым углом друг к другу, т.е. под углом 90° с отклонением предпочтительно менее 1°, более предпочтительно менее 0,5° друг к другу. Из этого следует, что боковые стороны волны ламели, выполненной в соответствии с изобретением, также расположены параллельно друг другу. Кроме того, по меньшей мере один гребень волны имеет плоскую, т.е. планарную внешнюю площадь поверхности, что обеспечивает оптимальную поверхность соединения пайкой с разделительной пластиной в пластинчатом теплообменнике. Гребни ламели предпочтительно имеют максимальное отклонение от своей плоскостности, соответственно, от одной кромки листа до соседней кромки листа, равное 0,02 мм.

Предпочтительно, ламель имеет перфорированную и/или прорезанную (также называемую как «пилообразную») структуру, как показано и описано на страницах 9 и 10 в «Стандартах ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников» ALPEMA, Третье издание, 2010 г. Преимущественно, ламель выполняют из алюминия или алюминиевого сплава, особенно предпочтительно из сплава EN-AW 3003, в соответствии с Европейским стандартом. Алюминиевый сплав, в соответствии с настоящим изобретением, соответственно содержит алюминий в качестве основного компонента, предпочтительно с массовым процентом алюминия в общем сплаве по меньшей мере 90%, особенно предпочтительно по меньшей мере 95%, и предпочтительно менее 99,9% алюминия, более предпочтительно менее 99% алюминия. Более предпочтительно, массовая доля алюминия в алюминиевом сплаве находится в диапазоне от 96,8% до 99%. Дополнительные компоненты сплава могут быть одним или несколькими, выбранными из группы: марганец, железо, медь или кремний. Содержание марганца в алюминиевом сплаве в массовых процентах предпочтительно находится в диапазоне от 1,0 до 1,5%. Содержание железа в алюминиевом сплаве в массовых % предпочтительно составляет менее 0,7%. Массовая доля меди в алюминиевом сплаве предпочтительно составляет менее 0,2%. Предпочтительно, алюминиевый сплав имеет содержание кремния в массовых процентах менее 0,5%, более предпочтительно менее 0,1%.

Настоящее изобретение также включает паяный пластинчатый теплообменник, имеющий множество разделительных пластин, расположенных на некотором расстоянии друг от друга и образующих промежуточные каналы для по меньшей мере двух текучих сред, вступающих в косвенный теплообмен друг с другом, причем, в соответствии с настоящим изобретением, по меньшей мере один канал содержит описанную выше ламель или, необязательно, несколько описанных выше ламелей. Расположенные между разделительными панелями боковые панели, ограничивают каналы в боковом направлении. Разделительные пластины обычно представляют собой плоские пластины из листового металла, которые, как и ламели, предпочтительно выполнены из алюминия или алюминиевого сплава.

Предпочтительно, в пластинчатом теплообменнике слой припоя, зажатый между разделительной пластиной и гребнем волны ламели, имеет толщину более 80%, предпочтительно более 90%, более предпочтительно более 95% от поперечного сечения боковой стороны волны, перпендикулярно разделительной пластине.

С учетом ламели, выполненной в соответствии с изобретением, могут быть достигнуты указанные выше геометрии покрытия и, таким образом, могут быть реализованы разрывные давления пластинчатого теплообменника более 600 бар при использовании алюминиевого сплава EN-AW 3003 для ламелей.

Предпочтительно, все каналы пластинчатого теплообменника, предусмотренные для протекания сред, имеют одну или несколько из вышеописанных ламелей. Между тем, пластинчатый теплообменник в предпочтительном варианте выполнения имеет те же самые компоненты и ту же структуру, что и описанный ранее со ссылкой на Фиг. 1.

Пластинчатый теплообменник, выполненный в соответствии с изобретением, может также использоваться в конструкции «сердцевина в оболочке» (core-in-shell) или «блок в котле» (block-in-kettle), как показано и проиллюстрировано на стр. 66 в документе «Стандарты ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников» ALPEMA, Третье издание, 2010 г.

Такие компоненты, как внешние листы, разделительные панели и боковые направляющие пластинчатого теплообменника, выполнены из алюминия или алюминиевого сплава, как описано, в частности, в документе «Стандарты ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников» ALPEMA, Третье издание, 2010 г., стр. 45 и 46.

Разделительные листы, которые также могут упоминаться как разделительные пластины, предпочтительно имеют толщину стенки в диапазоне от 1,0 до 3,0 мм, более предпочтительно от 1,2 до 2,5 мм и более предпочтительно от 1,4 до 1,7 мм. Внешние пластины обычно имеют большую толщину стенки, чем соответствующие разделительные пластины внутри блока теплообменника, поэтому внешние пластины предпочтительно имеют толщину стенки в диапазоне от 3 до 12 мм, особенно предпочтительно от 5 до 8 мм.

В настоящей заявке на патент также предложен способ изготовления ламели для пластинчатого теплообменника, включающий этапы:

а) создания волнообразной структуры, отформованной, предпочтительно, отформованной сгибанием, из листа металла, с по меньшей мере одним гребнем волны с боковыми сторонами волны, причем гребень волны и боковые стороны волны, соответственно, соединены через кромку листа, и при этом кромка листа имеет внутренний и внешний радиус, и

в соответствии с изобретением, после этапа (а) следует, в частности, за этапом (а) сразу следует

б) формование под давлением, предпочтительно холодной экструзией, указанного по меньшей мере одного гребня волны с боковых сторонами волны волнообразной структуры, полученной на этапе (а) так, что внешний радиус кромок листа между гребнем волны и соответствующей боковой стороной волны уменьшается.

За счет уменьшения внешнего радиуса кромки листа достигается формирование оптимального слоя припоя во время пайки в паяльной печи между соответствующей разделительной пластиной и гребнем волны. Это гарантирует, что слой припоя между разделительной пластиной и гребнем волны ламели предпочтительно покрывает более 80%, особенно предпочтительно более 90%, от поперечного сечения боковой стороны волны, проходящей перпендикулярно разделительной пластине, с постоянной толщиной припоя. Это гарантирует, что во время работы сжимающие нагрузки, воздействующие через давление среды на разделительные пластины, оптимально передаются по всей ширине боковых сторон волны, в результате чего достигается максимальная механическая прочность к нагрузками боковых сторон волны. В результате может быть достигнуто давление разрыва более 600 бар.

Ламель, изготовленная в соответствии с изобретением, имеет высокую прочность на изгиб. В результате тонкостенные ламели с толщиной стенок менее 0,3 мм могут быть уложены друг на друга в большем количестве, чем это было возможно ранее в процессе изготовления, и, следовательно, количество каналов в пластинчатом теплообменнике и их высота могут быть увеличены.

Внешний радиус кромки листа, который после этапа формования в соответствии с этапом (а) обычно имеет значение в диапазоне от 0,2 мм до 1,6 мм, часто в диапазоне от 0,4 до 1,4 мм, уменьшается на этапе б) во время формования под давлением до внешнего радиуса в диапазоне предпочтительно от 0,05 до 1,5 мм, предпочтительно от 0,05 до 0,90 мм, более предпочтительно от 0,05 до 0,30 мм, более предпочтительно от 0,05 до 0,18 мм, еще более предпочтительно от 0,07 мм до 0,18 мм, более предпочтительно от 0,07 мм до 0,12 мм и более предпочтительно от 0,10 до 0,12 мм.

Формование под давлением, в соответствии с этапом б) представляет собой способ формования имеющейся волнообразной структуры, в которой возникает пластическое состояние по меньшей мере части материала, в частности такое, что становится возможным перегруппировка материала из боковых сторон волны в области кромок листа. Следовательно, при формовании под давлением в соответствии с этапом (б) достигается пластическое состояние, которое обеспечивает возможность смещения границы зерен в материале. Сжимающее напряжение при операции формования под давлением может действовать вдоль одной или более одной оси. Предпочтительно, формование под давлением осуществляется в соответствии с DIN8583. Особенно предпочтительно, во время формования под давлением на этапе б) прикладывают давление снаружи к поверхности предпочтительно с помощью плоского штампа (предпочтительно перпендикулярно) по меньшей мере к одному гребню волны, тогда как, более предпочтительно, боковые стороны волны, прилегающие к гребню волны, закреплялись сбоку с помощью матрицы штампа и, более предпочтительно, второй и третий гребни волны, примыкающие к боковым сторонам волны, поддерживались с помощью матрицы штампа. В этом случае матрица штампа может быть сформирована из одной или нескольких частей. При экструзии, которая наиболее предпочтительно используется в контексте настоящего изобретения в качестве процесса формования под давлением, материал детали становится текучим под давлением, т.е. пластически деформируется, что предпочтительно выше предела текучести при 0,2% пластической деформации, который также приводится в технических данных на материалы как Rp0,2 [Н/мм2]. Этот предел текучести, как Rp0,2 [Н/мм2], может быть измерен при испытании на растяжение в соответствии с ASTM В557М-15. Поэтому предпочтительно, чтобы к материалу прикладывалось давление не менее 80 Н/мм. Как правило, штамп вжимает деталь в или, возможно, через матрицу штампа.

Предпочтительно используется холодная экструзия, в которой в материал снаружи не вводят никакого тепла. Другими словами, это означает, что экструзию проводят при температуре окружающей среды, которая обычно имеет температуры ниже 50°С, в частности ниже 40°С. Холодная экструзия обеспечивает высокую размерную точность. Могут использоваться как прямая экструзия, так и обратная экструзия и поперечная экструзия. Применимы любые комбинации указанных способов экструзии. В случае прямой экструзии поток материала направляется в эффективном направлении штампа, тогда как в случае обратной экструзии поток материала направляется против эффективного направления штампа. При поперечной экструзии поток материала направляется поперек эффективного направления штампа.

Предпочтительно на этапе б) формования под давлением указанный по меньшей мере один гребень волны и боковые стороны волны располагают под прямым углом, т.е. под углом 90° с отклонением предпочтительно менее 1°, более предпочтительно менее 0,5° друг к другу, или же, если перед формованием под давлением уже существует прямоугольная структура, то гребень волны и боковые стороны волны удерживаются в их прямоугольном расположении. Это гарантирует, что можно использовать сжимающие напряжения, действующие на разделительные пластины во время работы пластинчатого теплообменника, приложенные к гребням волны перпендикулярно, без поперечных нагрузок в качестве растягивающих усилий, в результате чего максимальная прочность на растяжение боковых сторон волны. После формования сгибанием плоского металлического листа в описанную волнообразную структуру, которую предпочтительно получают на этапе а), гребень волны и боковые стороны волны, как правило, не идеально расположены под прямыми углами друг к другу, но имеют отклонения в несколько градусов, вплоть до 3°.

При формовании под давлением, в соответствии с этапом б), волнообразная структура предпочтительно уменьшается по высоте. Снижение высоты предпочтительно имеет значение в диапазоне от 0,4 мм до 1,2 мм, более предпочтительно, в диапазоне от 0,8 мм до 1 мм. Шаг предпочтительно остается неизменным. В этом случае материал, который пластифицируется или приобретает текучесть во время формования под давлением, смещается от боковых сторон волны и гребня волны в области кромки листа между гребнем волны и боковой стороной волны, в результате чего внешний радиус кромки листа уменьшается.

Волнообразная структура, получаемая на этапе а), может быть получена путем выполнения операции формования на предпочтительно плоском металлическом листе, в соответствии со способом, известным в данной области техники. Соответственно, помимо выполнения волнообразной структуры, этап а) способа также предпочтительно включает предыдущее изготовление волнообразной структуры посредством процесса формования. Эти способы предпочтительно представляют собой способы формования в соответствии со стандартом DIN 8582. Предпочтительно, формование металлического листа осуществляют посредством операции формования сгибанием. Этот способ может включать сгибание с прямолинейным движением инструмента, поворотным движением инструмента или комбинацией обоих движений. Во всех трех упомянутых случаях лист подвергается сгибающей нагрузке. Операцию формования сгибанием предпочтительно выполняют в соответствии с DIN 8586.

Способ изготовления, в соответствии с изобретением, для ламели имеет то преимущество, что толщина стенки гребней волны практически не изменяется по сравнению с толщиной стенки плоского металлического листа в качестве исходного материала. Это имеет большое значение для прочности ламели в паяной сборке с разделительными пластинами пластинчатого теплообменника.

В соответствии со способом, выполненным в соответствии с настоящим изобретением, получают ламель, в которой толщина стенки боковых сторон лишь немного уменьшается по сравнению с толщиной стенки плоского металлического листа, которую образует исходный материал. Процент уменьшения толщины стенки рассчитывается по формуле: ((S1-S2)/S1)*100, где S1 - толщина стенки плоского металлического листа в качестве исходного материала, a S2 - толщина стенки боковых сторон волны после формования под давлением на этапе (б). Таким образом, процентное уменьшение толщины стенки определяется как разница между толщиной S2 стенки (показано на Фиг. 9) боковых сторон волны после формования под давлением в соответствии с этапом б), и толщиной S1 стенки плоского металлического листа в качестве исходного материала (S1 на Фиг. 8), поделенная на толщину S1 стенки плоского металлического листа в качестве исходного материала, и умноженная на 100, чтобы получить процентные доли. В случае настоящего изобретения уменьшение толщины стенки составляет менее 10%, более предпочтительно менее 5% и еще более предпочтительно менее 1%. Это невозможно достичь исключительно с помощью традиционного способа формования сгибанием для ламели. С помощью исключительно традиционного способа формования сгибанием для ламели уменьшение толщины стенки обычно составляет не менее 20%.

В соответствии со способом, выполненным в соответствии с настоящим изобретением, толщина стенки ламели в области кромки листа, отформованного под давлением, то есть в согнутой переходной области от гребня волн к боковой стороне волны, по сравнению с толщиной стенки плоского металлического листа в качестве исходного материала, преимущественно увеличилось. Процент увеличения толщины стенки в области кромки листа, отформованного под давлением, рассчитывается по следующей формуле: ((S3-S1)/S1)*100. В этом случае S3 представляет собой поперечную толщину S3 стенки (Фиг. 9) в области отформованной под давлением согнутой кромки, a S1 (Фиг. 8) представляет собой толщину стенки металлического листа, который представляет собой исходный материал. Таким образом, увеличение толщины стенки определяется как разность S3 и S1, деленная на S1, умноженная на 100, чтобы получить процентное увеличение. Увеличение толщины стенки в области отформованной под давлением кромки листа предпочтительно составляет более 1%, особенно предпочтительно более 5% и более предпочтительно более 10%. С помощью традиционного способа формования сгибанием для ламели увеличение толщины стенки в области кромки листа недостижимо. С помощью исключительно традиционных способов формования сгибанием, в соответствии с уровнем техники, обычно происходит уменьшение толщины стенки ламели в области отформованной сгибанием кромки листа.

В случае способа изготовления ламели, в соответствии с изобретением, в случае волнообразной структуры, получаемой на этапе а), предпочтительно гребень волны и боковая сторона волны, чередуясь, следуют друг за другом в первом пространственном направлении. Первое пространственное направление предпочтительно совпадает с направлением продвижения листа во время формования листа в волнообразную структуру, упомянутую на этапе а). Во время формования под давлением, в соответствии с этапом б), продвижение волнообразной структуры предпочтительно также происходит в этом первом пространственном направлении. Предпочтительно, кроме того, направление продвижения листа во время плоской прокатки для получения плоского листа перед формованием его в волнообразную структуру, упомянутую на этапе а), предпочтительно совпадает с первым пространственным направлением. Другими словами, это означает, что направление продвижения листа при плоской прокатке особенно предпочтительно равно направлению продвижения листа во время формования волнообразной структуры, упомянутой на этапе а), и равно направлению продвижения волнообразной структуры во время формования под давлением в соответствии с этапом б).

Формование, указанное на этапе а), предпочтительно формование сгибанием листа в волнообразную структуру, и формование под давлением, в соответствии с этапом б) предпочтительно выполняют в одном устройстве или в двух или более устройствах, расположенных один за другим. Это позволяет обрабатывать металлический лист из рулона без прерывания материала между формованием, упомянутым на этапе а), и формованием под давлением, описанным на этапе б). Таким образом устраняется промежуточное хранение волнообразного листового металла. Однако в контексте изобретения также возможно уже приготовленному листовому металлу придать волнообразную структуру на этапе б) формования под давлением.

Особенно предпочтительными являются формование листа в волнообразную структуру, в соответствии с этапом а), и формование под давлением, в соответствии с этапом б), без прерывание потока материала, предпочтительно в одном и том же устройстве, которые выполняют во времени последовательно. В этом случае, предпочтительно, сначала лист формуют с по меньшей мере одним гребнем волны, то есть с одним гребнем волны или, например, с 2 или 3 гребнями волны, и с соответствующими боковыми сторонами волны для формования волнообразной структуры, предпочтительно путем формования сгибанием, а затем указанный по меньшей мере один гребень волны с боковыми сторонами волны формуют под давлением, в соответствии с этапом б), предпочтительно экструдируют, предпочтительно, в том же направлении продвижения, что и во время операции формования в соответствии с этапом а).

Особенно предпочтительным является способ, при котором сначала формируют один, первый гребень волны с соседними боковыми сторонами волны, путем выполнения с листом операции формования, предпочтительно операции формования сгибанием, а затем этот первый гребень волны с соседними боковыми сторонами волны подвергают операции формования под давлением перед тем, как формуют второй гребень волны с боковыми сторонами волны, в частности, путем формования, предпочтительно, формования сгибанием, с последующим формованием под давлением. Другими словами, следовательно, сначала предварительно формируют волну, состоящую из гребня волны и соседних боковых сторон волны, путем выполнения операции формования сгибанием, а затем сразу выполняют операцию формования под давлением, перед формованием следующей волны. Продвижение листа может происходить между формованием первой волны в соответствии с этапом а) и формованием под давлением первой волны в соответствии с этапом б), или без продвижения материала, тогда это может иметь место между формованием первой волны и второй волны.

В соответствии с настоящим изобретением, предлагается также способ изготовления пластинчатого теплообменника, в котором множество разделительных пластин и ламелей попеременно укладывают в стопку и припаивают вместе в паяльной печи для образования теплообменного блока формы параллелепипеда. В соответствии с изобретением, по меньшей мере одну из ламелей изготавливают в соответствии с описанным выше способом изготовления. Предпочтительно, разделительные пластины снабжают слоем припоя, который особенно предпочтительно наносят на разделительные пластины плакированием.

Ламель, изготовленная в соответствии с изобретением, имеет более высокую прочность на изгиб, чем ламели, которые складывали исключительно в соответствии с известными способами формования сгибанием. В результате, при изготовлении пластинчатого теплообменника это позволяет укладывать разделительные пластины и ламели в более высокую стопку, без того, чтобы ламели в каналах прогибались под весом вышележащих разделительных пластин и ламелей. Что касается дополнительных преимуществ пластинчатого теплообменника, изготовленного указанным способом производства, то ссылка дается на приведенные выше заявления.

Ламель, выполненная в соответствии с настоящим изобретением, может преимущественно использоваться для пластинчатых теплообменников в широком диапазоне этапов процесса в установках сепарации воздуха, на нефтехимических заводах, в водородных установках, в установках по производству сингаза или природного газа. Преимущественно, ламель может использоваться для применений в температурном диапазоне менее 80°С, предпочтительно, для криогенных применений при температурах в диапазоне от 0°С до -270°С.

В дальнейшем изобретение будет объяснено более подробно с помощью иллюстративных вариантов выполнения, на которых:

Фиг. 1 изображает пластинчатый теплообменник со стр. 5 «Стандартов ассоциации производителей алюминиевых паяных пластинчато-ребристых теплообменников» ALPEMA, Третье издание, 2010 г.;

Фиг. 2 изображает отформованную сгибанием ламель 3 на виде в аксонометрии;

Фиг. 3 изображает ламель, показанную на Фиг. 2, после этапа формования под давлением, в соответствии с настоящим изобретением;

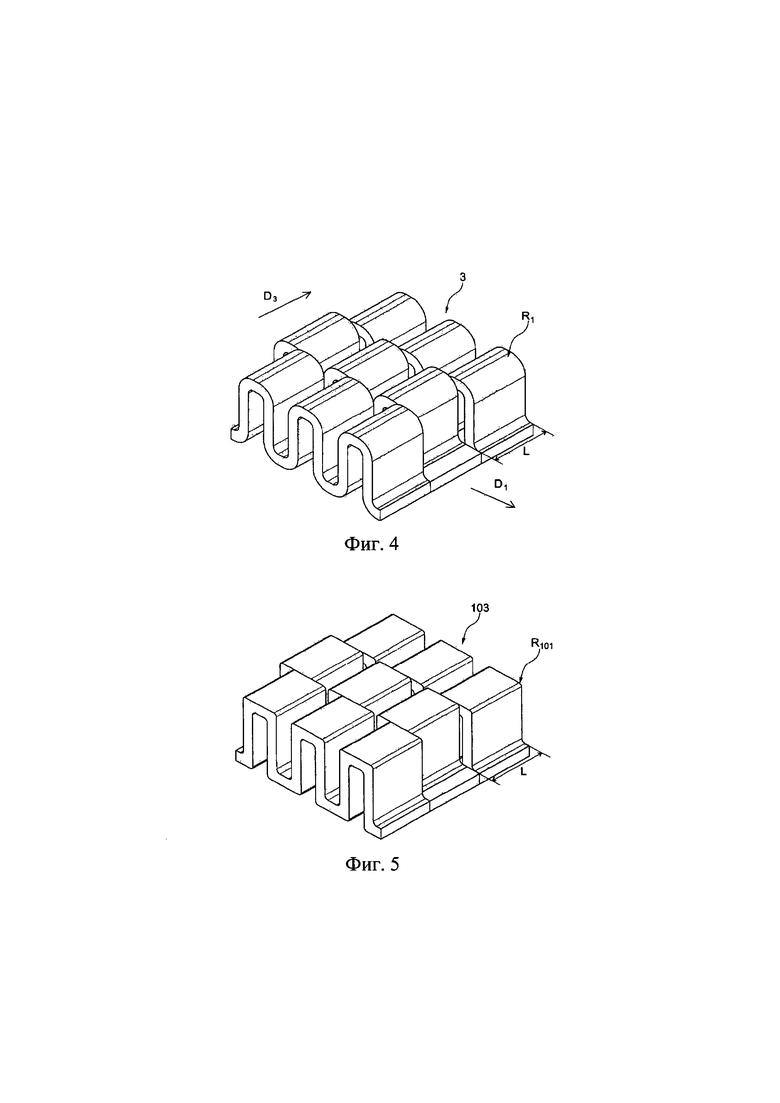

Фиг. 4 изображает отформованную сгибанием разрезанную ламель 3 на виде в аксонометрии;

Фиг. 5 изображает ламель, показанную на Фиг. 4, после этапа формования под давлением, в соответствии с настоящим изобретением;

Фиг. 6 изображает отформованную сгибанием перфорированную ламель 3 на виде в аксонометрии;

Фиг. 7 изображает ламель, показанную на Фиг. 6, после этапа формования под давлением, в соответствии с настоящим изобретением;

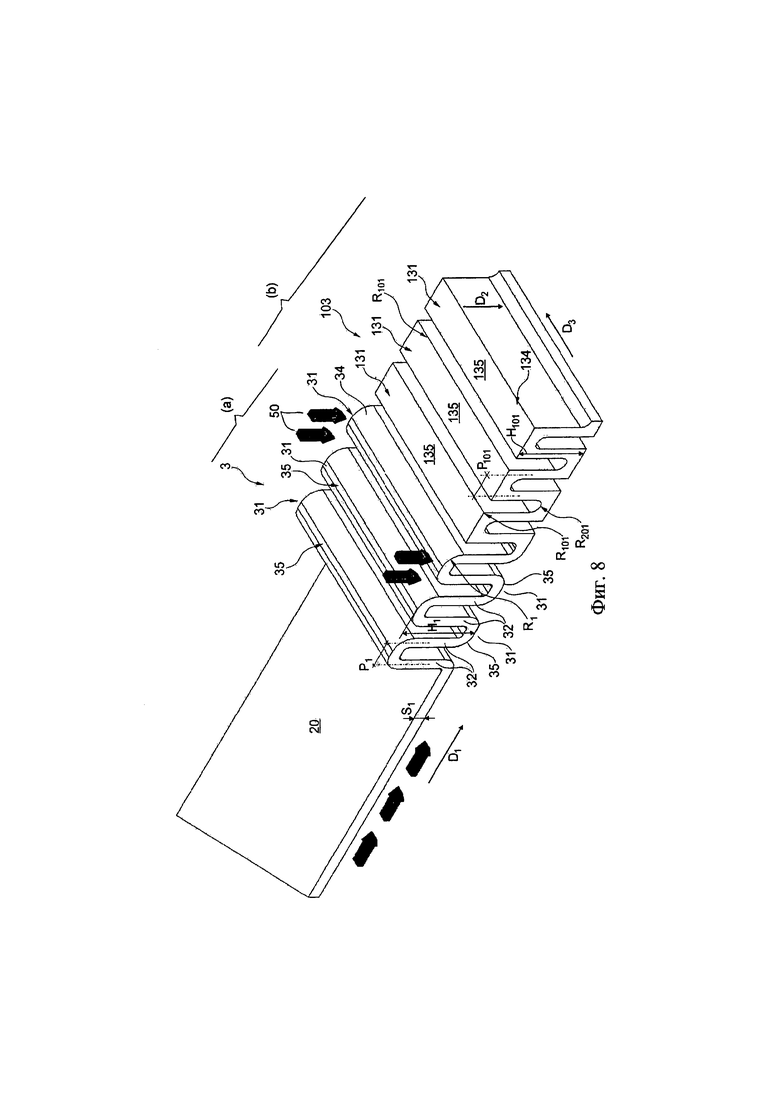

Фиг. 8 изображает вид в аксонометрии металлического листа со отформованными сгибанием и экструзией частями, в соответствии со способом изготовления ламели согласно изобретению;

Фиг. 9 изображает вид в разрезе ламели 103, выполненной в соответствии с изобретением, с припаянными разделительными пластинами 4;

Фиг. 10 изображает деталь Y, показанную на Фиг. 9;

Фиг. 11 изображает вид в разрезе отформованной сгибанием ламели 3 с припаянными разделительными пластинами 4, в соответствии с уровнем техники;

Фиг. 12 иллюстрирует схематическое изображение микроструктуры металлического листа 20 или отформованной сгибанием ламели 3 после этапа (а), проиллюстрированного на Фиг. 8;

Фиг. 13 иллюстрирует схематическое изображение микроструктуры ламели 103, выполненной в соответствии с изобретением, в соответствии с Фиг. 8, после этапа (б) формования под давлением.

Пластинчатый теплообменник, выполненный в соответствии с Фиг. 1, уже был объяснен во вводной части настоящего описания. Предпочтительный вариант выполнения пластинчатого теплообменника, в соответствии с изобретением, имеет такую же конструкцию, показанную на Фиг. 1, но в которой по меньшей мере одна из ламелей 103 выполнена как описано выше или ниже со ссылкой на Фиг. 3, 5, 7, 8, 9 и 10.

На Фиг. 2 показана ламель 3, выполненная в соответствии с уровнем техники, полученная формованием сгибанием плоского металлического листа, имеющего толщину S1 стенки. Ламель 3 имеет волнообразную структуру с нижними и верхними гребнями 31, которые соединены друг с другом посредством боковых сторон 32 волны. Гребни 31 волны и боковые стороны 32 соединены с помощью круглых согнутых кромок 34, причем согнутые кромки 34 имеют внешний радиус R1 и внутренний радиус R2. Внешний радиус R1 согнутых кромок 34 определяется внутренним радиусом R2 и толщиной S1 стенки. В первом пространственном направлении D1 гребни 31 волны и боковые стороны 32 волны следуют друг за другом попеременно. Высота H1 ламели 3 проходит во втором пространственном направлении D2, которое проходит перпендикулярно первому пространственному направлению D1.

В третьем пространственном направлении D3 проходят множество каналов 36, каждый из которых образован гребнем 31 волны с соседними боковыми сторонами 32 и ограничены в пластинчатом теплообменнике посредством разделительных пластин 4, к которым припаяна ламель 3 (Фиг. 11). При работе пластинчатого теплообменника через каналы 36 протекает среда в пространственном направлении D3 (или в противоположном направлении). Третье пространственное направление D3 проходит как перпендикулярно первому пространственному направлению D1, так и второму пространственному направлению D2.

Шаг ламели 3 обозначен как «Р1». Шаг Р1 указывает на длину части структуры ламели 3, которая повторяется в первом пространственном направлении D1. В настоящем документе он представляет собой расстояние от середины стенки одной боковой стороны 32 волны до середины стенки последующей боковой стороны 32 волны. Настоящая ламель 3 имеет относительно небольшой шаг Р1 с относительно большой толщиной стенки S1 и, следовательно, относительно большой внешний радиус R1. В результате, в каждом случае лишь относительно небольшая часть наружной поверхности 35 гребня 31 волны выполнена плоской.

На Фиг. 3 показана ламель 103, выполненная в соответствии с вариантом выполнения настоящего изобретения. Она отформована в производственном процессе, включающем этап формования сгибанием, а затем этап формования под давлением. Способ изготовления будет объяснен более подробно со ссылкой на Фиг. 8 ниже.

Ламель 103, выполненная в соответствии с изобретением, как показано на Фиг. 3, имеет волнообразную структуру с острыми кромками, с гребнями 131 волны и боковыми сторонами 132 волны, которые поочередно следуют друг за другом в первом пространственном направлении D1. Нижние и верхние гребни 131 волны выполнены плоскими и, соответственно, проходят параллельно друг другу, т.е. с максимальным отклонением в 1°, предпочтительно в 0,5°. Боковые стороны 132 волны расположены под прямым углом к гребням 131 волны. Поэтому боковые стороны 132 волны, проходящие во втором пространственном направлении D2, также расположены параллельно друг другу, то есть с максимальным отклонением в 1°, предпочтительно в 0,5°. Гребни 131 волны соответствующим образом соединены с боковыми сторонами 132 волны посредством острых кромок 134 листа. Кромки 134 листа имеют, соответственно, внешний радиус R101 и внутренний радиус R102. При использовании алюминиевого сплава, в соответствии с европейским стандартом EN-AW-3003, внутренние радиусы предпочтительно составляет от 0,2 мм до 0,4 мм, а внешние радиусы, в соответствии с изобретением, предпочтительно составляет от 0,05 до 0,18 мм. Шаг обозначен как Р101 и обычно составляет от 0,9 до 5,0 мм. Высота H101 ламели 103 может составлять от 4,0 до 12 мм. Толщина стенки S101 может иметь значение в диапазоне от 0,2 мм до 1,0 мм. Острый контур кромок 134 листа с наружными радиусами R101 ниже 0,2 мм достигаются с помощью этапа формования под давлением, в котором отформованная сгибанием ламель 3, показанная на Фиг. 2, в частности сжимается во втором пространственном направлении D2 и, таким образом, уменьшается по высоте до высоты 101. Снижение по высоте обычно составляет от 0,8 мм до 1,2 мм. В результате, кроме искривленных областей, образованных внешним радиусом R101, гребни 131 волны имеют области 135 с плоской наружной поверхностью по всей ширине (ширине, проходящей в первом пространственном направлении D1), для оптимального соединения с помощью пайки с аналогичными плоскими разделительными листами 4, показанными на Фиг. 9 и 10.

На Фиг. 8 показан вариант выполнения способа изготовления ламели 103, показанной на Фиг. 3. Исходным материалом для изготовления ламели 103, в соответствии с изобретением, является плоский гладкий металлический лист 20, например, из алюминиевого сплава, в соответствии с европейским стандартом EN-AW-3003, с толщиной материала или толщиной S1 стенки. Металлический лист 20 предпочтительно разматывают из рулона, который не показан. Плоский металлический лист 20 получают путем плоской прокатки литой балки. Таким образом, структура металлического листа 20 имеет удлиненные зерна 21, как схематично показано на Фиг. 12.

На первом этапе (а) способа изготовления, в соответствии с изобретением, плоский металлический лист 20, показанный на левой части чертежа, преобразуют с помощью операции формования сгибанием в волнообразную структуру, имеющую один, два или большее количество гребней 31 волны с соответствующими соседними боковыми сторонами 32, как показано на Фиг. 2 и описано выше. С этой целью один или несколько инструментов предпочтительно воздействуют на лист 20 в прямолинейном движении снизу и/или сверху. Предпочтительным является операция волочения со сгибанием. Направление D1 продвижения листа 20 во время операции волочения со сгибанием, которое показано стрелками, совпадает с изображенным на Фиг. 2 пространственным направлением D1. Операция формования сгибанием также может быть выполнена вращательным движением инструмента или комбинацией прямолинейного и вращательного движения инструмента. Предпочтительно, операция формования сгибанием выполняется в соответствии со способом, описанным в стандарте DIN 8586. После операции формования сгибанием, в соответствии с этапом (а), микроструктура (Фиг. 12) сформованной сгибанием ламели 3 имеет структурные зерна 21 в форме зерен риса, точно также, как и металлический лист 20, который формирует исходный материал. В области круглых согнутых кромок 34 ламели 3 структурные зерна также могут иметь кривизны, но это не показано. Если операция формования сгибанием также включает волочение, то зерна 21 могут быть дополнительно растянуты по сравнению со структурой, имеющейся в листе 20, т.е. имеют большую длину, но это также не показано. Направление продвижения при плоской прокатке листа 20 предпочтительно совпадает с пространственным направлением D1 и, следовательно, с направлением D1 продвижения во время операции формования сгибанием, в соответствии с этапом (а).

Круглую волнообразную структуру 3, отформованную на первом этапе (а), которая показана в средней части чертежа на Фиг. 8, дополнительно формуют путем формования под давлением на втором этапе (б) способа изготовления, в соответствии с изобретением. С этой целью к области 35 наружной поверхности одного или нескольких гребней 31 волны волнообразной структуры снаружи и перпендикулярно к ней, прикладывают поверхностное давление, например, с помощью плоского штампа (проиллюстрировано стрелками 50). Во время операции формования под давлением соответствующую волну, содержащую гребень 31 вала и соседние боковые стороны 32, фиксируют в матрице штампа, не показанной на чертеже.

Из-за высокой сжимающей нагрузки металлический материал переходит в пластическое состояние, в котором он начинает течь. Формование под давлением происходит при температуре окружающей среды, т.е. металл не нагревается снаружи до формования под давлением или при формовании под давлением. Поэтому этот процесс называют холодной экструзией. Во время этой холодной экструзии металл перемещается из криволинейного гребня 31 волны и соседних боковых сторон 32 в область согнутых кромок 34 путем протекания. В результате внешний радиус кромок 34 уменьшается от исходного R1 до R101, а ламель сжимается или уменьшается по высоте от H1 до Н101. Микроструктура отформованной под давлением ламели 103 имеет сферические структурные зерна 121, как показано схематически на Фиг. 13, Полученная таким образом ламель 103 имеет поверхность со средней шероховатостью Ra менее 0,4 мкм.

После окончания этапа формования под давлением внешний радиус R101 (возвращаемся к Фиг. 8) предпочтительно составляет менее 0,18 мм, более предпочтительно менее 0,15 мм. Как и в случае операции формования сгибанием, направление продвижения при формовании под давлением имеет место в пространственном направлении D. Таким образом, формование под давлением волнообразной структуры в целом происходит в пространственном направлении D2.

В случае показанного варианта выполнения, этап (а) формования сгибанием и этап (б) формования под давлением выполняют последовательно, предпочтительно в одном и том же устройстве без прерывания потока материала.

Результатом способа изготовления, в соответствии с изобретением, как показано на Фиг. 8, является ламель 103, уже описанная выше со ссылкой на Фиг. 3.

Ламель 103, выполненная в соответствии с изобретением, используется для изготовления пластинчатого теплообменника, как описано выше со ссылкой на Фиг. 1. Вместо ламелей с номерами позиций 2 и 3, показанных на Фиг. 1, также используются ламели 103, показанные на Фиг. 3.

Разделительные пластины 4, плакированные припоем с обеих сторон, располагают поочередно с ламелями 103 и торцевыми пластинами 8 с наружными листами 5 в стопку друг над другом и припаивают вместе в паяльной печи. Затем на припаянный блок теплообменника приваривают коллекторы 7 с портами 6.

На Фиг. 9 изображен вид в поперечном разрезе ламели 103, выполненной в соответствии с изобретением, с соседними припаянными разделительными листами 4. На Фиг. 10 показана деталь Y, изображенная на Фиг. 9. Из обеих фигур чертежей видно, что между гребнями 131 волны и разделительными пластинами 4 соответствующим образом сформирован слой 140 припоя с постоянной толщиной d, который покрывает 100% поперечного сечения Q соседней боковой стороны перпендикулярно к разделительной пластине 4. В результате силы, действующие на разделительные пластины 4 благодаря внутреннему давлению, могут быть приложены вертикально через слой припоя 140 к боковым сторонам 132 по всему их поперечному сечению Q. Угловой сварной шов 141 формируется, в соответствии с изобретением, с внешним радиусом R101 в диапазоне от 0,05 мм до 0,18 мм за пределами проекции поперечного сечения Q боковой стороны волны, достигая, тем самым, вышеупомянутой оптимальной геометрии маскирования слоя припоя.

На Фиг. 9 толщина стенки отформованной под давлением ламели 103 в области боковой стороны 132 обозначена ссылочной позицией S2. В соответствии со способом, выполненным в соответствии с настоящим изобретением, толщина S2 стенки боковых сторон 132 лишь немного уменьшается по сравнению с толщиной S1 стенки (Фиг. 8) плоского металлического листа 20, который представляет собой исходный материал. Процентное уменьшение толщины стенки рассчитывается следующим образом: ((S1-S2)/S1)*100. Оно составляет менее 10%, более предпочтительно менее 5%, и еще более предпочтительно менее 1%. Это не достижимо с помощью традиционных способов формования сгибанием для ламели. В случае только отформованных сгибанием ламелей, в соответствии с известным уровнем техники, процентное уменьшение толщины стенки обычно составляет по меньшей мере 20%.

Кроме того, поперечная толщина стенки в области отформованной под давлением кромки 134 листа на Фиг. 9 обозначена номером позиции S3. В соответствии со способом, выполненном в соответствии с настоящим изобретением, поперечная толщина S3 стенки в области кромки 134 листа увеличена по сравнению с толщиной S1 стенки (Фиг. 8) плоского металлического листа 20, который представляет собой исходный материал. Процентное увеличение толщины стенки рассчитывается следующим образом: ((S3-S1)/S1)*100. Оно предпочтительно составляет более 1%, более предпочтительно более 5% и более предпочтительно более 10%. Это не достижимо с помощью традиционных способов формования сгибанием для ламели. Здесь, как правило, уменьшение толщины стенки ламели происходит в области кромки листа, полученной исключительно формованием сгибанием.

На Фиг. 11 показана пайка отформованной исключительно сгибанием ламели 3, выполненной в соответствии с Фиг. 2 и, таким образом, в соответствии с известным уровнем техники. В случае такой ламели угловой сварной шов 41, который образуется во время пайки между согнутой кромкой 34, имеющей внешний радиус R1, и разделительной пластиной 4, лежит в области проекции поперечного сечения Q боковой стороны волны. В проекции поперечного сечения Q не образуется слой припоя постоянной толщины. Кроме того, угловой сварной шов 41 не проходит во все места проекции поперечного сечения Q боковой стороны 32 волны: поверхностные области F боковых сторон 32 волны не соединены с разделительными пластинами 4 непрерывным слоем припоя. Оказалось, что такое паяное соединение негативно сказывается на прочности пластинчатого теплообменника.

На Фиг. 4 показана отформованная сгибанием разрезанная ламель 3, выполненная в соответствии с этапом (а) (Фиг. 8) способа, выполненного в соответствии с изобретением и, следовательно, в соответствии с известным уровнем техники. Эту ламель изготавливают путем волочения со сгибанием плоского металлического листа, произведенного с наложенным, одновременно полученным вырезом с помощью отдельных матриц, которые смещены относительно друг друга. Это смещение имеет место в направлении D1 и чередуется по всей ширине листа в направлении D3. Как правило, длина разреза L составляет от 1,5 мм до 50 мм. На последующем этапе (б) формования под давлением, в соответствии с изобретением (как показано на Фиг. 8), результат которого представлен на Фиг. 5, круглая волнообразная структура, показанная на Фиг. 4, трансформируется в волнообразную структуру с острыми кромками, показанную на Фиг. 5, в которой внешний радиус согнутой кромки уменьшается от R1 до R101, т.е. до 0,05 мм - 0,18 мм.

На Фиг. 6 показана отформованная сгибанием перфорированная ламель 3, выполненная в соответствии с этапом (а) (Фиг. 8) способа, выполненного в соответствии с изобретением и, следовательно, в соответствии с известным уровнем техники. Перфорации (отверстия 50) обычно имеют интервалы между 2 мм и 30 мм и диаметры в диапазоне 1 мм и 3 мм. На последующем этапе (б) формования под давлением, в соответствии с изобретением (как показано на Фиг. 8), результат которого представлен на Фиг. 7, круглая волнообразная структура, показанная на Фиг. 6, трансформируется в волнообразную структуру с острыми кромками, показанную на Фиг. 7, в которой внешний радиус согнутой кромки уменьшается от R1 до R101, т.е. до 0,05 мм - 0,18 мм.

Ламель 103, показанная на Фиг. 3, 5 и 7, может быть изготовлена способом, выполненным в соответствии с изобретением, имея ширину (в направлении D3), например, 450 мм и длину (в направлении D1) 1500 мм.

Перечень позиций

Настоящее изобретение относится к ламели (103) для пластинчатого теплообменника, имеющей угловую волнообразную структуру с гребнями (131) волны, расположенными параллельно друг другу, причем гребень (131) волны соединен через боковую сторону (132) волны с другим гребнем (131) волны и причем гребень (131) волны и боковая сторона (132) волны следуют один за другим в первом пространственном направлении (D1), и при этом гребень (131) волны и боковая сторона (132) волны соединены друг с другом посредством кромки (134) листа. Гребни (131) волны имеют плоскую наружную поверхность (135). В соответствии с изобретением внешний радиус (R101) кромок (134) листа составляет от 0,05 до 0,18 мм. Также предлагается способ изготовления ламели (103), который включает этап формования под давлением, на котором предварительно выполненная изогнутая волнообразная структура (3) имеет такую форму, что внешний радиус (R1) кромок (134) листа уменьшается (R101). 4 н. и 11 з.п. ф-лы, 13 ил.

1. Ламель (103) из алюминия или алюминиевого сплава для пластинчатого теплообменника, имеющая волнообразную структуру и содержащая металлический лист:

с гребнями (131) волны, расположенными параллельно друг другу, причем гребень (131) волны соединен со следующим гребнем (31) волны посредством боковой стороны (132) волны,

причем гребень (31) волны и боковая сторона (132) волны следуют друг за другом в первом пространственном направлении (D1),

причем гребень (31) волны и боковая сторона (132) волны соединены друг с другом кромкой (134) листа,

каждая кромка (134) листа имеет внутренний радиус (R102) и внешний радиус (R101) и

гребни (131) волны имеют плоскую область (135) наружной поверхности,

отличающаяся тем, что внешний радиус (R101) кромки (134) листа имеет значение от 0,05 до 0,18 мм.

2. Ламель (103) по п. 1, отличающаяся тем, что микроструктура имеет сферические зерна (121).

3. Ламель (103) по п. 1 или 2, отличающаяся тем, что внутренний радиус (R102) кромки (134) листа составляет от 0,2 до 0,4 мм, в частности 0,3 мм.

4. Ламель (103) по любому из предшествующих пунктов, отличающаяся тем, что ламель (103) имеет поверхность со средней шероховатостью Ra менее 0,4 мкм.

5. Ламель (103) по одному из предшествующих пунктов, отличающаяся тем, что она отформована путем выполнения операции по формованию плоского металлического листа с конечным этапом формования под давлением, в частности этапом экструзии.

6. Способ изготовления ламели (103) для пластинчатого теплообменника, включающий следующие этапы:

(а) получают волнообразную структуру (3) из отформованного, предпочтительно отформованного сгибанием, металлического листа с по меньшей мере одним гребнем (31) волны с боковыми сторонами (32) волны, причем гребень (31) волны и боковые стороны (32) волны (32) соответствующим образом соединены кромкой (34) листа, при этом кромка (34) листа имеет внутренний радиус (R2) и внешний радиус (R1), отличающийся тем, что

(б) выполняют формование под давлением, предпочтительно холодную экструзию, указанного по меньшей мере одного гребня (31) волны с боковыми сторонами (32) волны волнообразной структуры (3), полученной на этапе (а), так, что внешний радиус (R1) кромок (34) листа между гребнем (31) волны и боковой стороной (32) волны уменьшается (R101).

7. Способ по п. 6, отличающийся тем, что внешний радиус (R1) кромок (34) листа на этапе (б) уменьшают до внешнего радиуса (R101) в диапазоне от 0,05 до 1,5 мм, в частности от 0,05 до 0,18 мм.

8. Способ по п. 6 или 7, отличающийся тем, что во время выполнения операции формования под давлением высоту (Н) волнообразной структуры (3) уменьшают, в частности, от 0,4 мм до 1,2 мм.

9. Способ по одному из пп. 6-8, отличающийся тем, что во время выполнения операции формования под давлением указанный по меньшей мере один гребень (31) волны и боковые стороны (32) волны приводят в прямоугольную конфигурацию.

10. Способ по любому из пп. 6-9, отличающийся тем, что металлический лист (20) формуют в волнообразную структуру (3) с по меньшей мере одним гребнем (31) волны, в частности с одним, двумя или тремя гребнями волны, в частности, путем выполнения операции формования сгибанием, а затем указанный по меньшей мере один гребень (31) волны со смежными боковыми сторонами (32) волны подвергают операции формования под давлением в соответствии с этапом (б).

11. Способ по любому из пп. 6-10, отличающийся тем, что во время формования под давлением в соответствии с этапом (б) прикладывают поверхностное давление, в частности штампом (50), к плоской поверхности, снаружи к по меньшей мере одному гребню (31) волны, в частности, когда боковые стороны (32) волны, смежные с гребнем (31) волны, закреплены от бокового перемещения, в частности, с помощью матрицы штампа.

12. Способ по п. 10 или 11, отличающийся тем, что первый гребень (31) волны с соседними боковыми сторонами (32) волны формуют путем выполнения операции формования, в частности операции формования сгибанием, листа (20), а затем первый гребень (31) волны с боковыми сторонами (32) волны формуют под давлением до того, как отформован второй гребень (31) волны с боковыми сторонами (32).

13. Способ изготовления пластинчатого теплообменника, в котором множество разделительных пластин (4) и ламелей (3, 103) размещают поочередно друг на друге в стопку и припаивают вместе одну к другой в паяльной печи с образованием теплообменного блока, имеющего кубическую форму, отличающийся тем, что по меньшей мере одна (103) из ламелей (3, 103) имеет признаки в соответствии с одним из пп. 1-5 или изготовлена способом в соответствии с одним из пп. 6-12.

14. Паяный пластинчатый теплообменник с множеством разделительных пластин (4), которые расположены в виде стопки на расстоянии друг от друга с формированием каналов (1) для по меньшей мере двух текучих сред, которые приходят в опосредованный теплообмен друг с другом, отличающийся тем, что по меньшей мере один канал (1) имеет ламель (103) по любому из пп. 1-5, или ламель (103), изготовленную способом по любому из пп. 6-13.

15. Пластинчатый теплообменник по п. 14, отличающийся тем, что слой (140) припоя с постоянной толщиной (d) между разделительной пластиной (4) и гребнем (31) волны ламели (103) покрывает более чем 80%, в частности более 90%, более предпочтительно более 95%, поперечного сечения (Q) боковой стороны (132) волны, спроецированной вертикально (140) на разделительную пластину (4).

| ТЕПЛООБМЕННИК С ВТОРИЧНОЙ СКЛАДЧАТОСТЬЮ | 2011 |

|

RU2568230C2 |

| JP 2007248014 A, 27.09.2007 | |||

| Устройство для непрерывного измерения текучести древесных частиц в потоке | 1988 |

|

SU1630896A1 |

| DE 10343107 A1, 15.04.2004. | |||

Авторы

Даты

2020-03-18—Публикация

2016-10-06—Подача