[Область техники, к которой относится изобретение]

[0001] Настоящее изобретение относится к отформованному прессованием изделию, обладающему высокой жесткостью и прочностью, которое пригодно для использования, например, в качестве усиливающего элемента кузова транспортного средства, и также относится к способу изготовления отформованного прессованием изделия и устройству для изготовления отформованного прессованием изделия, используемому для изготовления отформованного прессованием изделия.

[Уровень техники]

[0002] Кузов транспортного средства имеет конструкцию, в которой множество формованных панелей соединены в форму коробки, например, посредством контактной точечной сварки, в то время как кромки формованных панелей перекрываются друг с другом. Усиливающий элемент или упрочняющий элемент (далее в материалах настоящей заявки, в целом упоминаемый как «усиливающий элемент») соединяется с коробчатой конструкцией, например, посредством контактной точечной сварки. В качестве таких усиливающих элементов кузова транспортного средства могут выступать усиление бампера, брус боковины платформы кузова, поясная линия и поперечный элемент и боковой элемент.

[0003] Каждый из этих усиливающих элементов образован, например, в виде отформованного прессованием элемента, который по существу имеет поперечное сечение в форме шляпы или в форме желоба и включает пластину перекрытия, две линии ребер, соединенных с пластиной перекрытия, и два фланца, соединенных с двумя линиями ребер. Концевая часть, открытая в направлении протяженности линии ребра такого усиливающего элемента, сгибается внутрь или наружу, с тем чтобы сформировать фланец в концевой части. Когда фланец перекрывается с другим элементом, и фланец и другой элемент соединяются друг с другом, например, посредством контактной точечной сварки, сборка усиливающего элемента кузова транспортного средства завершается. В зависимости от толщины листа материала, дуговая сварка может использоваться вместо точечной сварки.

[0004] Здесь, в данном описании, фланец, полученный посредством сгибания концевой части усиливающего элемента в направлении области, в которой угол, образованный двумя поверхностями, соответственно соединенными с обоими концами линии ребра, составляет меньше 180°, будет указываться ссылкой, как внутренний фланец. Кроме того, фланец, полученный посредством сгибания концевой части усиливающего элемента в направлении области, в которой угол, образованный двумя поверхностями, соответственно соединенными с обоими концами линии ребра, составляет больше 180°, будет указываться ссылкой, как наружный фланец.

[0005] Когда внутренний фланец формируют в концевой части усиливающего элемента, фланец ребра, расположенный на линии протяженности линии ребра, формуют в виде фланца посредством сжимания, и, следовательно, на фланце ребра формируются складки. По этой причине, когда такой внутренний фланец перекрывается с другим элементом, и внутренний фланец и другой элемент соединяются друг с другом посредством точечной сварки, из-за складок между внутренним фланцем и другим элементом формируется зазор, и, следовательно, существует вероятность возникновения проблем при сборке. Таким образом, когда используется усиливающий элемент, содержащий внутренний фланец, образованный в концевой части, возникает необходимость сваривать усиливающий элемент с другим элементом посредством использования внутреннего фланца в качестве соединительной кромки, в то же время избегая образования складок, например, посредством образования выемки во фланце ребра.

[0006] Тем не менее, когда выемка формируется во внутреннем фланце ребра, с тем чтобы фланец не являлся непрерывным, эффективность усиливающего элемента кузова транспортного средства, связанного с жесткостью при кручении, или эффективность переноса нагрузки существенно ухудшаются. Таким образом, чтобы обеспечить требуемую эффективность для усиливающего элемента посредством связывания усиливающего элемента с другим элементом через внутренний фланец, необходимо формовать сжимающийся фланец, в то же время подавляя образование складок во фланце ребра, без образования выемки во внутреннем фланце.

[0007] Кроме того, в данном описании, «выемка, образованная во фланце» обозначает состояние, в котором выемка формируется во всем фланце в направлении ширины, с тем чтобы фланец не являлся непрерывным. Дополнительно, ширина фланца используется для обозначения высоты фланца. Таким образом, когда ширина фланца частично уменьшается, так что часть фланца остается, выемка во фланце не формируется.

[0008] До настоящего времени, была предложена методика подавления образования складок во время процесса сжимания фланца. Например, патентный документ 1 раскрывает методику образования неравномерной формы, поглощающей разницу в длине между частью переднего конца и частью основания при сжимании фланца, в панели крыши, содержащей отверстие для люка. Дополнительно, патентный документ 2 раскрывает методику предотвращения образования складок посредством предоставления особого вытяжного бортика при сжимании фланца во время процесса вытяжки прямоугольной трубки. Кроме того, патентный документ 3 раскрывает методику подавления образования складок посредством выполнения процесса формования, в то же время прилагая давление к сжимаемому фланцу, используя кулачковую конструкцию.

[0009] Дополнительно, патентный документ 4 раскрывает способ формования листового элемента, в котором часть, соответствующая фланцу, тянущаяся в направлении, пересекающем направление сгибающей нагрузки, формируется в части, которая должна использоваться в качестве согнутой части, и часть, соответствующая фланцу, вытягивается во фланец, с тем чтобы иметь требуемую форму. Такой способ формования листового элемента используется для подавления разрывов, вызываемых складками во фланце.

[0010] Патентный документ 5 раскрывает способ, в котором сгибают плоский металлический элемент, вертикальные части обеих боковых частей сгибаются наружу, а обе наклонные боковые части сильно сжимаются посредством обрабатывающего валика прижимающей поверхности боковой поверхности приемной матрицы, с тем чтобы быть поочередно поднятыми. Такой способ обработки используется для уменьшения возмущения или складок вертикальной части.

[Документы предшествующего уровня техники]

[Патентные документы]

[0011]

[Патентный документ 1] JP 2554768B

[Патентный документ 2] JP 2560416B

[Патентный документ 3] JP H4-118118A

[Патентный документ 4] JP S59-144530A

[Патентный документ 5] JP H1-104420A

[Раскрытие изобретения]

Проблемы, решаемые изобретением

[0012] Методики, раскрытые в патентных документах 1 и 2, используются для поглощения дополнительной линейной длины, вызывающей образование складок и излишнее уплотнение из-за излишней части, образованной заранее. Таким образом, на излишней части сложно выполнять точечную сварку, и излишняя часть мешает точечной сварке другой части. В таком случае, сложно выполнить методики, раскрытые в патентном документе 1 и 2.

[0013] Дополнительно, методика, раскрытая в патентном документе 3, может подавлять образование складок на фланце с большим радиусом кривизны, имеющим, например, радиус кривизны в 2100 мм, и обладающим такими характеристиками, что степень сжимания фланца и сила реакции для кулачковой конструкции являются небольшими. Тем не менее, сложно подавлять образование складок на фланце с маленьким радиусом кривизны, имеющим, например, радиус кривизны в 5 мм, и обладающим такими характеристиками, что степень сжимания фланца и сила реакции для кулачковой конструкции являются большими. В частности, когда используется высокопрочный стальной лист, имеющий высокую прочность на разрыв при растяжении, формируются излишние складки, и, следовательно, сила реакции со стороны фланца возрастает. По этой причине, кулачковая конструкция, раскрытая в патентном документе 3, не может подавлять образование складок.

[0014] Дополнительно, методика, раскрытая в патентном документе 4, используется для подавления образования складок посредством процесса вытягивания. Таким образом, толщина пластины полученного фланца уменьшается. В результате, существует вероятность ухудшения жесткости усиливающего элемента или прочности фланца.

[0015] Кроме того, методика, раскрытая в патентном документе 5, используется для образования вертикальной части посредством последовательного сильного сжимания обрабатывающих валиков. Здесь, в качестве цели рассматривается изделие, в котором радиус кривизны изогнутой части плоского листового элемента является сравнительно большим. Следовательно, сложно подавлять образование складок, например, на фланце с маленьким радиусом кривизны, имеющим радиус кривизны 5 мм.

[0016] Таким образом, в элементе, по существу имеющем поперечное сечение в форме шляпы или желоба, сложно сформировать внутренний фланец без образования выемки в концевой части, открытой в направлении протяженности ребра, с точки зрения пригодности для формования прессованием. В частности, вышеупомянутая патентный документ с 1-5 не пригодна при рассмотрении образования фланца в высокопрочном стальном листе, имеющем прочность на разрыв при растяжении в 340 МПа или более. По этой причине, пока отсутствует пример, в котором отформованное прессованием изделие, образованное из высокопрочного стального листа и включающее непрерывный внутренний фланец без выемки во фланце ребра, используется в качестве усиливающего элемента кузова транспортного средства.

[0017] В отформованном прессованием изделии, содержащем наружный фланец, поперечное сечение в форме шляпы или в форме желоба не может быть увеличено до наивысшей степени поперечного сечения конструкции за счет области наружного фланца. Другими словами, когда отформованное прессованием изделие может быть соединено с другим элементом с помощью внутреннего фланца вместо наружного фланца, поперечное сечение отформованного прессованием изделия может быть увеличено до наивысшей степени поперечного сечения конструкции за счет области, в которой не обеспечивается наружный фланец. По этой причине, возможно улучшить прочность соединения между усиливающим элементом кузова транспортного средства и другим элементом, или жесткость к изгибу, или жесткость при кручении кузова транспортного средства. Таким образом, требуется произвести отформованное прессованием изделие, образованное из высокопрочного стального листа и включающее внутренний фланец.

[0018] Цель изобретения состоит в предоставлении отформованного прессованием изделия, включающего внутренний непрерывный фланец без выемки, способного улучшить эффективность, связанную с прочностью соединения между усиливающим элементом кузова транспортного средства и другим элементом или с жесткостью кузова транспортного средства, без образования выемки во фланце ребра, с тем чтобы предотвратить дефект, формируемый во время процесса формования прессованием. Кроме того, другая цель изобретения состоит в предоставлении способа изготовления отформованного прессованием изделия и устройства для изготовления отформованного прессованием изделия.

[Средство для решения проблем]

[0019] Чтобы решить вышеупомянутые проблемы, согласно аспекту настоящего изобретения, предложено отформованное прессованием изделие из металлического листа, которое образовано из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, и включает ребро, продолжающееся в заданном направлении, и первую и вторую части поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной ребром, отформованное прессованием изделие, включающее: внутренний непрерывный фланец по меньшей мере в одной концевой части в заданном направлении. Внутренний непрерывный фланец получают посредством непрерывного образования фланца ребра, образованного внутри в концевой части ребра, первого фланца, образованного внутри по меньшей мере в части области концевой части первой части поверхности, и второго фланца, образованного внутри по меньшей мере в части области концевой части второй части поверхности. Ширина фланца (Lf) ребра, радиус кривизны (rf) ребра и угол (θ), образованный первой частью поверхности и второй частью поверхности, удовлетворяют уравнению (1) ниже:

Lf≤0,22×rf+0,13×θ-5,9 ... (1),

где 0 мм ≤rf≤ 35 мм и 90°≤θ≤145°.

[0020] Ширина фланца по меньшей мере части фланца ребра может быть меньше, чем ширина фланца по меньшей мере части каждого из первого фланца и второго фланца.

[0021] Поперечное сечение отформованного прессованием изделия, если смотреть в заданном направлении, может являться открытым поперечным сечением в форме шляпы или в форме желоба или замкнутым поперечным сечением.

[0022] Отформованное прессованием изделие может являться усиливающим элементом кузова транспортного средства.

[0023] Толщина листа по меньшей мере части кромки фланца ребра в направлении ширины может быть равна или больше, чем толщина листа, полученная перед процессом формования прессованием.

[0024] Толщина листа по меньшей мере части кромки фланца ребра в направлении ширины может быть равна или меньше, чем 1,5 толщины листа, полученной перед процессом формования прессованием.

[0025] Чтобы решить вышеупомянутые проблемы, согласно другому аспекту настоящего изобретения, предложен способ изготовления отформованного прессованием изделия, включающий: первый этап промежуточного формования, заключающийся в сгибании по меньшей мере одной концевой части заготовки, образованной из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, в заданном направлении с формованием заготовки в первый промежуточный элемент, содержащий фланец; и первый этап формования прессованием, заключающийся в сгибании первого промежуточного элемента в заданном направлении посредством формования прессованием первого промежуточного элемента, в то же время зажимая фланец внутри заданного первого зазора, с формованием ребра, продолжающегося в заданном направлении, и первой части поверхности и второй части поверхности, соответственно продолжающихся от обоих концов линии ребра, образованной ребром, и с формованием фланца во внутренний непрерывный фланец, в котором фланец ребра, образованный внутри в концевой части ребра, первый фланец, образованный внутри по меньшей мере в части области концевой части первой части поверхности, и второй фланец, образованный внутри по меньшей мере части области концевой части второй части поверхности, являются непрерывными друг с другом.

[0026] На первом этапе формования прессованием, может использоваться форма для прессования формованием, включающая матрицу, пуансон, расположенный с обращением к матрице, и средство ограничения деформации вне плоскости, расположенное с обращением к боковой поверхности пуансона во время процесса формования прессованием и чтобы подавлять деформацию вне плоскости фланца, и первый промежуточный элемент может располагаться на пуансоне, и первый промежуточный элемент может подвергаться формованию прессованием посредством матрицы и пуансона, в то время как фланец зажат внутри первого зазора, образованного боковой поверхностью пуансона и средством ограничения деформации вне плоскости.

[0027] Матрица может поддерживать подушку, прижимающую первый промежуточный элемент таким образом, что подушка является подвижной в направлении прессования.

[0028] На первом этапе формования прессованием, может использоваться форма для прессования формованием, дополнительно включающая держатель заготовки, который обращен к матрице, и часть первого промежуточного элемента может подвергаться вытяжке, в то же время будучи удерживаемой посредством матрицы и держателя заготовки.

[0029] Пуансон формы для формования прессованием может поддерживать внутреннюю подушку, контактирующую с одной поверхностью первого промежуточного элемента таким образом, что внутренняя подушка является подвижной в направлении прессования матрицы. На первом этапе формования прессованием, первый промежуточный элемент может подвергаться формованию прессованием посредством матрицы, пуансона и внутренней подушки, в то время как фланец зажат внутри первого зазора, образованного боковыми поверхностями пуансона и внутренней подушки и средством ограничения деформации вне плоскости.

[0030] Согласно еще одному аспекту настоящего изобретения, предложен способ изготовления отформованного прессованием изделия, включающий: первый этап промежуточного формования, заключающийся в сгибании по меньшей мере одной концевой части заготовки, образованной из стального листа, имеющего прочность на разрыв при растяжении 340 МПа или более, в заданном направлении с формованием заготовки в первый промежуточный элемент, содержащий фланец; второй этап промежуточного формования, заключающийся в сгибании первого промежуточного элемента в заданном направлении посредством формования прессованием первого промежуточного элемента, в то же время зажимая фланец внутри заданного первого зазора, с тем чтобы сформовать промежуточное ребро, продолжающееся в заданном направлении, и первую промежуточную часть поверхности и вторую промежуточную часть поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной промежуточным ребром, и чтобы сформовать фланец в промежуточный непрерывный фланец, в котором промежуточный фланец ребра, образованный внутри в концевой части промежуточного ребра, первый промежуточный фланец, образованный внутри по меньшей мере в части области концевой части первой промежуточной части поверхности, и второй промежуточный фланец, образованный внутри по меньшей мере части области концевой части второй промежуточной части поверхности, являются непрерывными друг с другом, тем самым формуя первый промежуточный элемент во второй промежуточный элемент; и второй этап формования прессованием, заключающийся в дополнительном сгибании по меньшей мере одной из первой промежуточной части поверхности и второй промежуточной части поверхности, образованных на втором промежуточном элементе, в заданном направлении, в то же время зажимая промежуточный непрерывный фланец внутри заданного второго зазора, с формованием ребра, продолжающегося в заданном направлении, и первой части поверхности и второй части поверхности, соответственно продолжающихся от обоих концов линии ребра, образованной ребром, и чтобы сформовать промежуточный непрерывный фланец во внутренний непрерывный фланец, в котором фланец ребра, образованный внутри в концевой части ребра, первый фланец, образованный внутри по меньшей мере в части области концевой части первой части поверхности, и второй фланец, образованный внутри по меньшей мере части области концевой части второй части поверхности, являются непрерывными друг с другом.

[0031] На втором этапе промежуточного формования, может использоваться форма для прессования формованием, включающая матрицу, пуансон, расположенный с обращением к матрице, и средство ограничения деформации вне плоскости, расположенное с обращением к боковой поверхности пуансона во время процесса формования прессованием и чтобы подавлять деформацию вне плоскости фланца, и первый промежуточный элемент может располагаться на пуансоне, и первый промежуточный элемент может подвергаться формованию прессованием посредством матрицы и пуансона, в то время как фланец зажат внутри первого зазора, образованного боковой поверхностью пуансона и средством ограничения деформации вне плоскости.

[0032] На втором этапе промежуточного формования, может использоваться форма для прессования формованием, дополнительно включающая держатель заготовки, который обращен к матрице, и часть первого промежуточного элемента может подвергаться вытяжке, в то же время будучи удерживаемой посредством матрицы и держателя заготовки.

[0033] Пуансон формы для формования прессованием может поддерживать внутреннюю подушку, контактирующую с одной поверхностью первого промежуточного элемента таким образом, что внутренняя подушка является подвижной в направлении прессования матрицы. На втором этапе промежуточного формования, первый промежуточный элемент может подвергаться формованию прессованием посредством матрицы, пуансона и внутренней подушки, в то время как фланец зажат внутри первого зазора, образованного боковыми поверхностями пуансона и внутренней подушки и средством ограничения деформации вне плоскости.

[0034] На втором этапе формования прессованием, может использоваться форма для прессования формованием, включающая матрицу, пуансон, расположенный с обращением к матрице, и средство ограничения деформации вне плоскости, расположенное с обращением к боковой поверхности пуансона во время процесса формования прессованием и чтобы подавлять деформацию вне плоскости фланца, и второй промежуточный элемент может располагаться на пуансоне, и второй промежуточный элемент может подвергаться формованию прессованием посредством матрицы и пуансона, в то время как промежуточный непрерывный фланец зажат внутри первого зазора, образованного боковой поверхностью пуансона и средством ограничения деформации вне плоскости.

[0035] Матрица может поддерживать подушку, прижимающую первый промежуточный элемент таким образом, что подушка является подвижной в направлении прессования.

[0036] Расстояние (x) первого зазора может удовлетворять уравнению (2) ниже:

1,00×t≤x<1,40×t ... (2),

где t - толщина листа (мм) заготовки, и

x - расстояние (мм) зазора.

[0037] Чтобы решить вышеупомянутые проблемы, согласно еще одному аспекту настоящего изобретения, предложено устройство для изготовления отформованного прессованием изделия, используемое для изготовления отформованного прессованием изделия, включающего ребро, продолжающееся в заданном направлении, и первую часть поверхности и вторую часть поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной ребром, и также включающего внутренний непрерывный фланец по меньшей мере в одной концевой части в заданном направлении, внутренний непрерывный фланец, получаемый посредством непрерывного образования фланца ребра, образованного внутри в концевой части ребра, первого фланца, образованного внутри по меньшей мере в части области концевой части первой части поверхности, и второго фланца, образованного внутри по меньшей мере в части области концевой части второй части поверхности, устройство для изготовления отформованного прессованием изделия, включающее: пуансон, который контактирует с одной поверхностью промежуточного элемента, содержащего фланец по меньшей мере в одной концевой части в заданном направлении; матрицу, которая расположена с обращением к пуансону; и средство ограничения деформации вне плоскости, которое расположено с обращением к боковой поверхности пуансона, когда промежуточный элемент подвергается формованию прессованием, и чтобы иметь заданный зазор между средством ограничения деформации вне плоскости и боковой поверхностью пуансона, с тем чтобы зажимать фланец в зазоре, тем самым подавляя деформацию вне плоскости фланца.

[0038] Расстояние (x) зазора между боковой поверхностью пуансона и средством ограничения деформации вне плоскости может удовлетворять уравнению (2) ниже:

1,00×t≤x<1,40×t ... (2),

где t - толщина листа (мм) заготовки, и

x - расстояние (мм) зазора.

[0039] Матрица может включать подушку, которая поддерживается с возможностью перемещения в направлении прессования матрицы, и контактирует с другой поверхностью промежуточного элемента.

[0040] Пуансон может включать внутреннюю подушку, которая поддерживается с возможностью перемещения в направлении прессования матрицы, и контактирует с одной поверхностью промежуточного элемента. Средство ограничения деформации вне плоскости может быть расположено с обращением к боковым поверхностям пуансона и внутренней подушки, когда промежуточный элемент подвергается формованию прессованием, и чтобы иметь заданный зазор между средством ограничения деформации вне плоскости и боковыми поверхностями пуансона и внутренней подушки, с тем чтобы зажимать фланец в зазоре.

[0041] Устройство для изготовления отформованного прессованием изделия может сгибать промежуточный элемент во время процесса формования прессованием.

[0042] Устройство для изготовления отформованного прессованием изделия может дополнительно включать держатель заготовки, который обращен к матрице. Промежуточный элемент может подвергаться вытяжке, в то же время будучи удерживаемым посредством матрицы и держателя заготовки во время процесса формования прессованием.

[Преимущества изобретения]

[0043] Согласно изобретению, возможно подавлять образование складок во внутреннем непрерывном фланце без образования выемки во фланце ребра, чтобы предотвратить дефект, формируемый во время процесса формования прессованием в отформованном прессованием изделии, образованном из стального листа. Таким образом, когда отформованное прессованием изделие используют в качестве усиливающего элемента кузова транспортного средства, возможно улучшить эффективность, связанную с прочностью соединения между усиливающим и другим элементом или с жесткостью кузова транспортного средства.

[Краткое описание чертежей]

[0044]

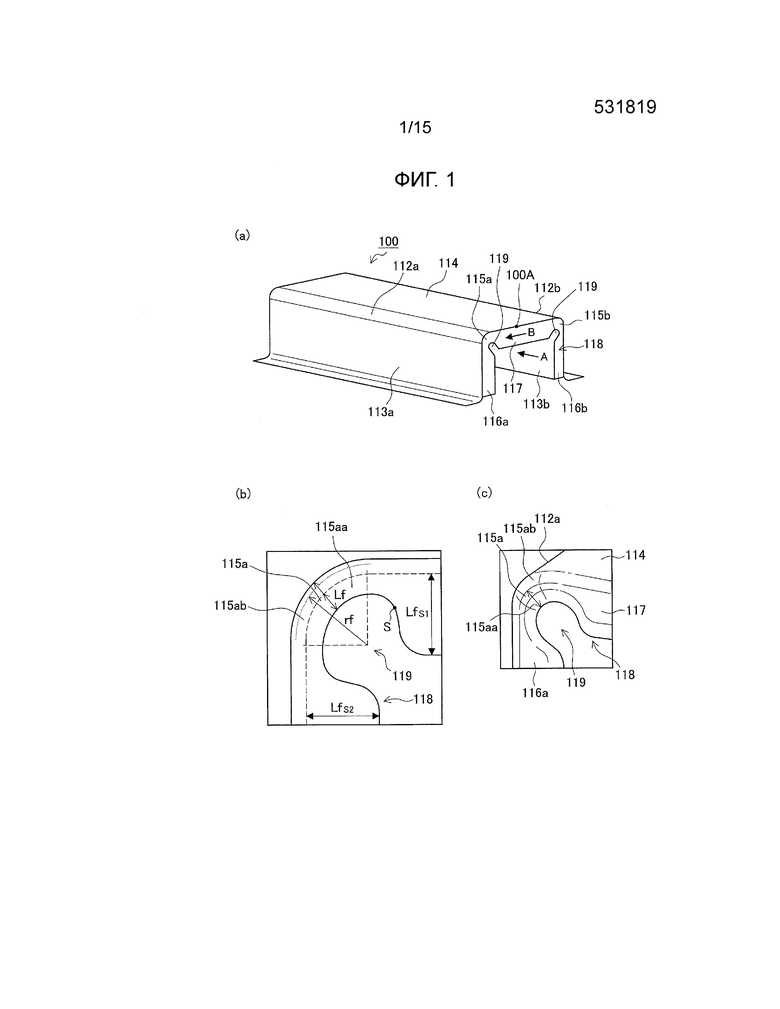

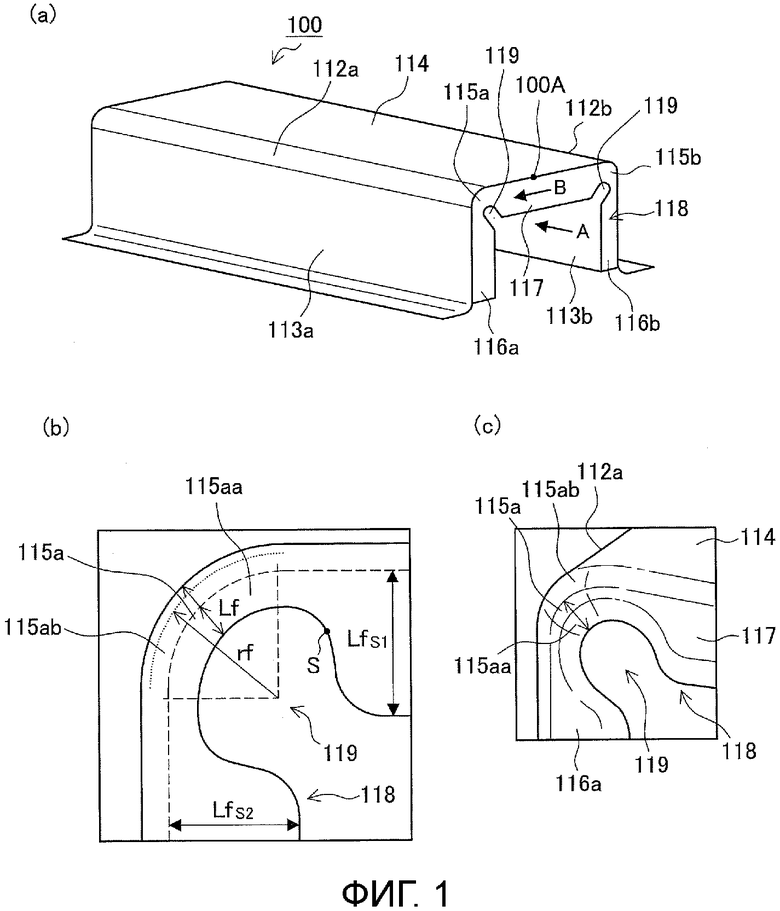

Фиг.1(a) - пояснительное изображение, схематически иллюстрирующее отформованное прессованием изделие, имеющее поперечное сечение в форме шляпы, согласно первому варианту осуществления изобретения, фиг.1(b) - вид в направлении A по фиг.1(a), а фиг.1(c) - вид в направлении B по фиг.1(a).

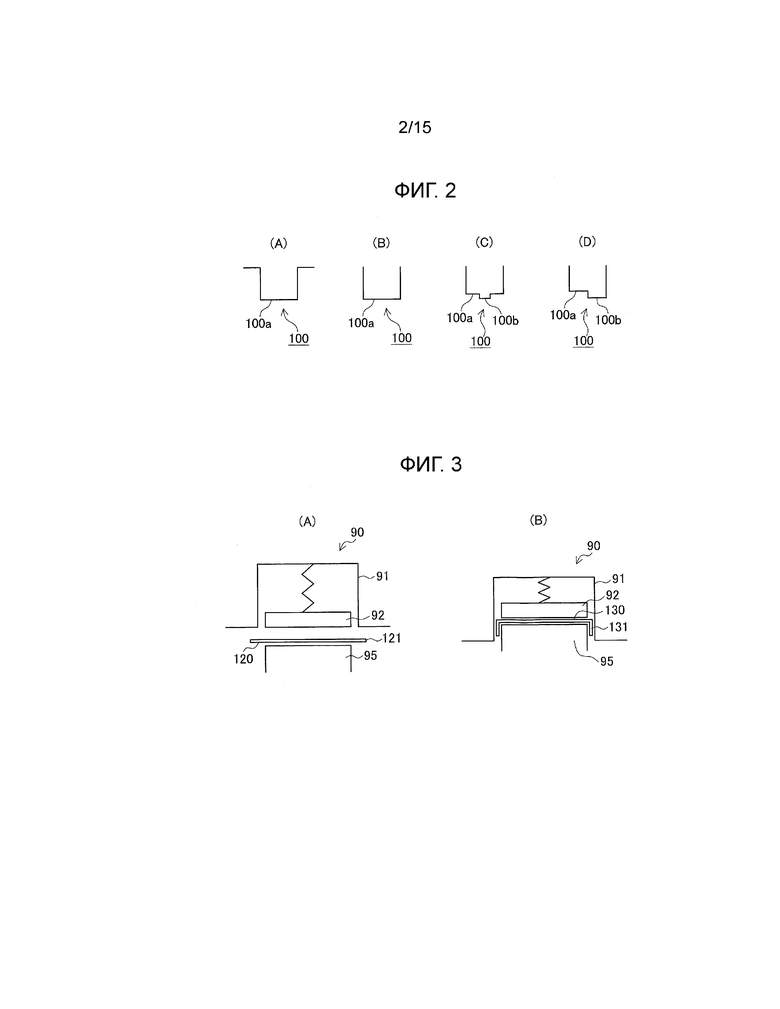

Фиг.2 - пояснительное изображение, иллюстрирующее примеры форм поперечного сечения отформованных прессованием изделий согласно тому же варианту осуществления.

Фиг.3(A) и 3(B) - пояснительные изображения, схематически иллюстрирующие состояние, в котором заготовку формуют в первый промежуточный элемент посредством способа изготовления отформованного прессованием изделия по второму варианту осуществления, где фиг.3(A) иллюстрирует состояние, в котором заготовка установлена в устройство для формования прессованием, а фиг.3(B) иллюстрирует состояние, в котором процесс формования прессованием заканчивается.

Фиг.4 - схематическое изображение, иллюстрирующее пример конфигурации устройства для формования прессованием, используемого в процессе вытяжки.

Фиг.5 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие получают из первого промежуточного элемента посредством процесса вытяжки в вытяжном устройстве, используя способ изготовления отформованного прессованием изделия согласно тому же варианту осуществления.

Фиг.6 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие получают из первого промежуточного элемента посредством процесса вытяжки с внутренней подушкой, используя способ изготовления отформованного прессованием изделия согласно тому же варианту осуществления.

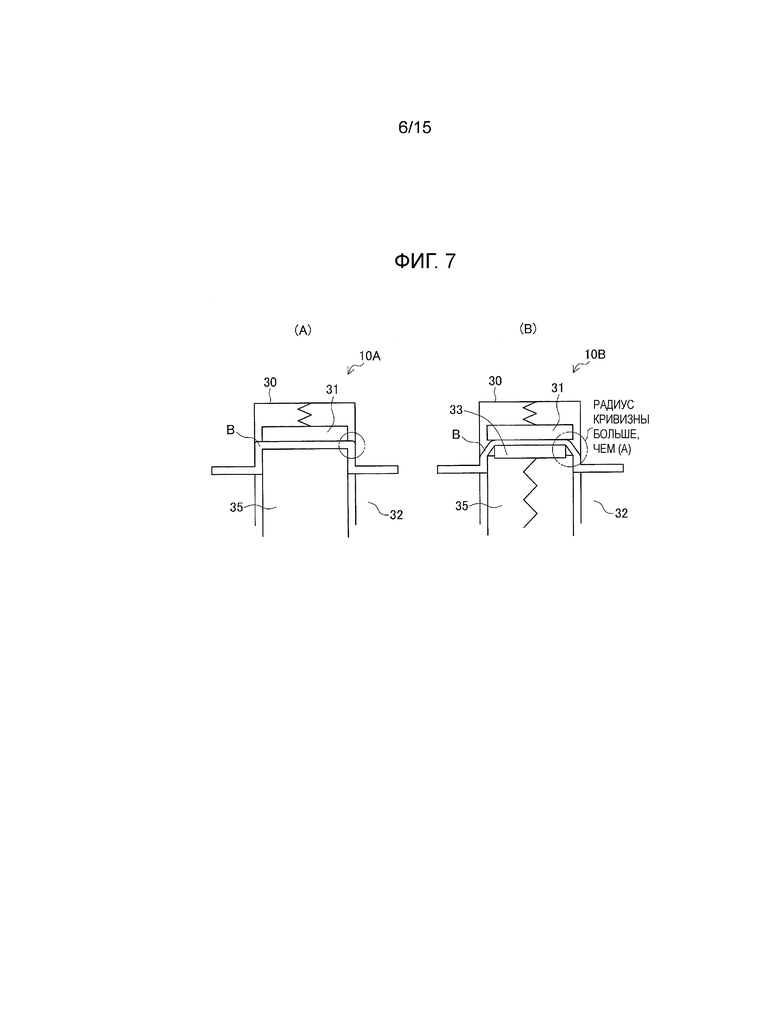

Фиг.7 - пояснительное изображение, схематически иллюстрирующее радиус кривизны части, формуемой в ребро во время процесса формования, где фиг.7(A) иллюстрирует процесс вытяжки, а фиг.7(B) иллюстрирует процесс вытяжки с внутренней подушкой.

Фиг.8 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие получают из первого промежуточного элемента посредством процесса сгибания вместо процесса вытяжки, используя способ изготовления отформованного прессованием изделия согласно тому же варианту осуществления.

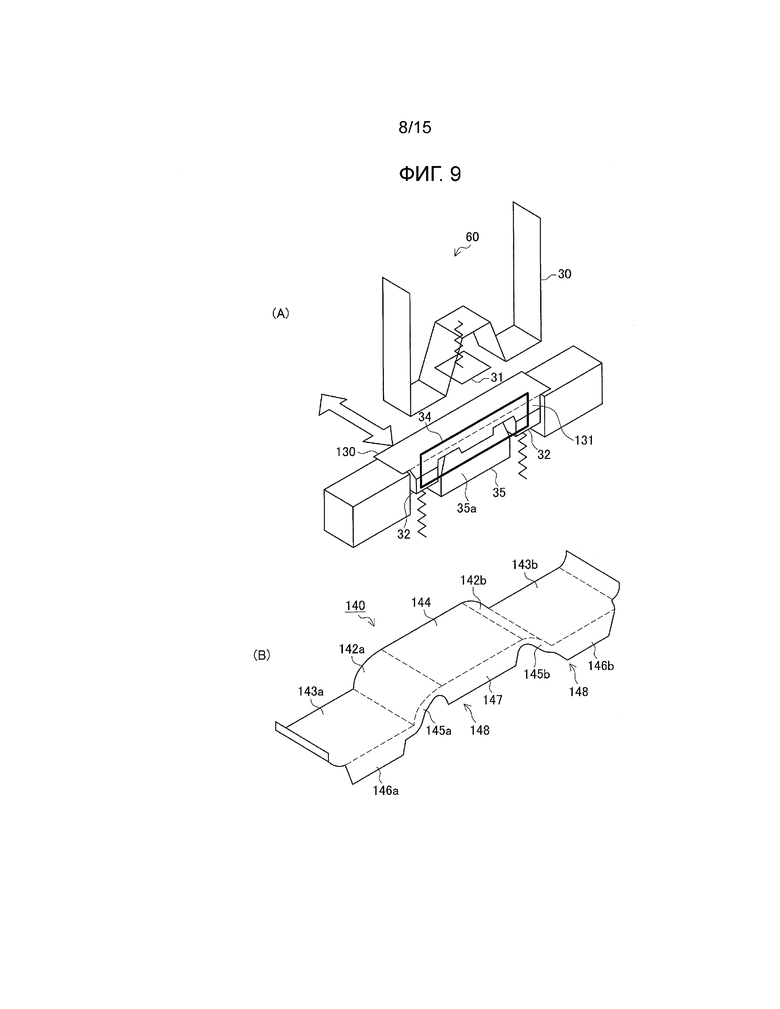

Фиг.9(A) - пояснительное изображение, схематически иллюстрирующее пример конфигурации вытяжного устройства, а фиг.9(B) - изображение, иллюстрирующее пример внешнего вида второго промежуточного элемента, полученного посредством процесса вытяжки.

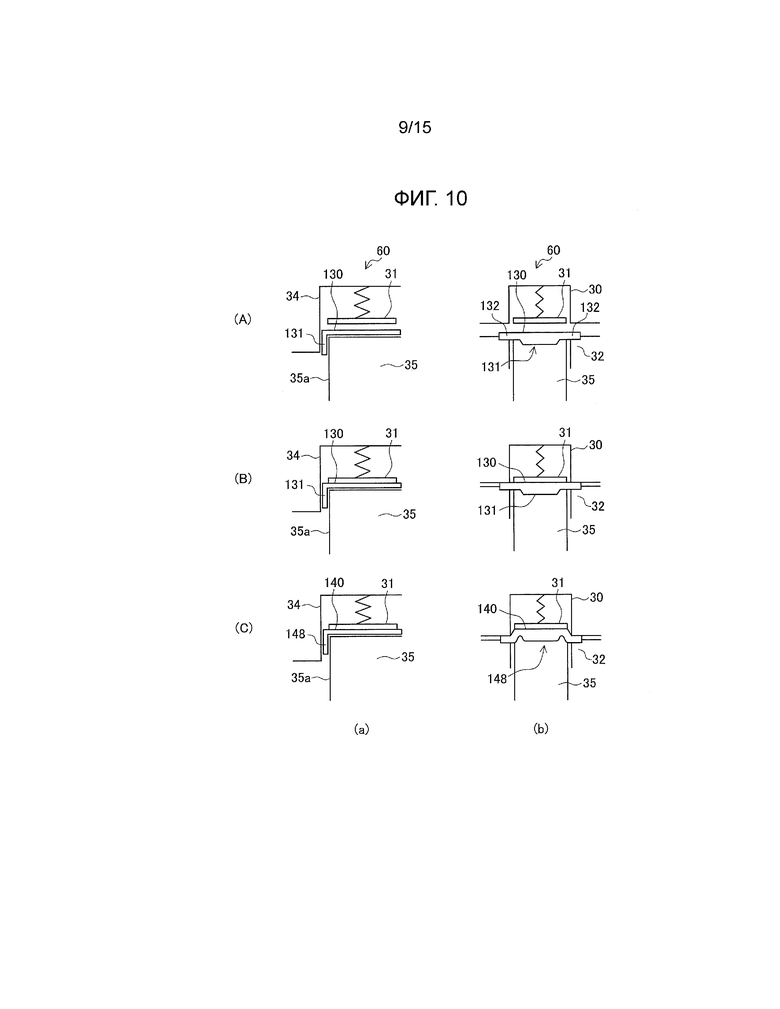

Фиг.10 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие получают из первого промежуточного элемента посредством процесса вытяжки в вытяжном устройстве, используя способ изготовления отформованного прессованием изделия согласно третьему варианту осуществления.

Фиг.11 - пояснительное изображение, схематически иллюстрирующее состояние, в котором второй промежуточный элемент получают из первого промежуточного элемента посредством процесса вытяжки в вытяжном устройстве с внутренней подушкой, используя способ изготовления отформованного прессованием изделия согласно тому же варианту осуществления.

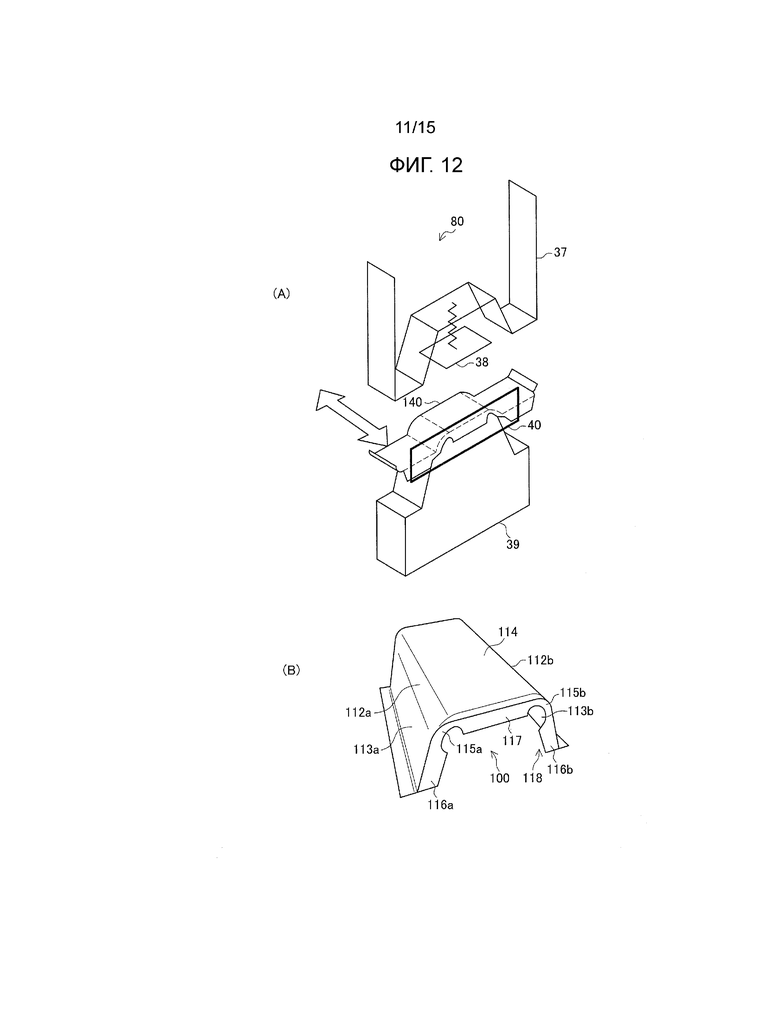

Фиг.12(A) - пояснительное изображение, схематически иллюстрирующее пример конфигурации устройства для формования прессованием, используемого для процесса сгибания, а фиг.12(B) - изображение, иллюстрирующее пример внешнего вида отформованного прессованием изделия, полученного посредством процесса сгибания.

Фиг.13 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие получают из второго промежуточного элемента, используя способ изготовления отформованного прессованием изделия согласно тому же варианту осуществления.

Фиг.14 - изображение, иллюстрирующее вид вблизи фланца ребра полученного отформованного прессованием изделия, где фиг.14(a) иллюстрирует случай, в котором зазор между средством ограничения деформации вне плоскости и боковой поверхностью пуансона установлен на 1,33 мм, с использованием средства ограничения деформации вне плоскости, фиг.14(b) иллюстрирует случай, в котором зазор между средством ограничения деформации вне плоскости и боковой поверхностью пуансона установлен на 1,41 мм, с использованием средства ограничения деформации вне плоскости, а фиг.14(c) иллюстрирует случай, в котором средство ограничения деформации вне плоскости не используется.

Фиг.15 - график, иллюстрирующий распределение степени возрастания толщины листа кромки фланца ребра отформованного прессованием изделия, полученного на первом этапе формования прессованием, используя процесс вытяжки, процесс вытяжки с внутренней подушкой и процесс сгибания после первого промежуточного этапа в качестве процесса сгибания.

Фиг.16 - график, иллюстрирующий формируемые складки в зависимости от ширины фланца Lf, радиуса кривизны rf ребра и угла θ между первой частью поверхности и второй частью поверхности.

[Вариант(ы) осуществления изобретения]

[0045] Далее в материалах настоящей заявки, со ссылкой на прилагаемые чертежи будут подробно описаны предпочтительные варианты осуществления настоящего изобретения. Стоит отметить, что, в данной спецификации и на прилагаемых чертежах, структурные элементы, которые имеют по существу одинаковые функции и конструкцию, обозначены одинаковыми номерами ссылок, и их повторное описание опускается.

[0046]

<1. Первый вариант осуществления>

Сначала будет описано отформованное прессованием изделие согласно первому варианту осуществления настоящего изобретения.

[0047]

(1-1. Полная конфигурация)

Отформованное прессованием изделие согласно варианту осуществления является формованным изделием, полученным посредством формования прессованием стального листа. Такое отформованное прессованием изделие 100 может использоваться, например, в качестве усиливающего элемента кузова транспортного средства, такого как усиление бампера, брус боковины платформы кузова, поясная линия и поперечный элемент. Отформованное прессованием изделие 100, предназначенное для такого применения, может быть получено посредством формования прессованием высокопрочного стального листа, имеющего прочность на разрыв при растяжении в 340 МПа или более, желательно, 590 МПа или более. Прочность на разрыв при растяжении является величиной, измеряемой посредством испытания на разрыв при растяжении на основании JIS (промышленные стандарты Японии) Z 2241. Кроме того, толщина листа заготовки, образованной стальным листом, может, например, находиться в диапазоне от 0,8 до 2,0 мм.

[0048] Фиг.1(a) - вид в перспективе, схематически иллюстрирующий отформованное прессованием изделие 100 согласно варианту осуществления. Дополнительно, фиг.1(b) - вид (вид спереди фланца 115a ребра) в направлении A фиг.1(a). Фиг.1(c) - вид (вид в перспективе фланца 115a ребра) в направлении B фиг.1(a). В данном варианте осуществления, продольное направление отформованного прессованием изделия 100 или заготовки соответствует направлению протяженности ребер 112a и 112b отформованного прессованием изделия 100, но направление протяженности ребер 112a и 112b не ограничено продольным направлением отформованного прессованием изделия 100.

[0049] Дополнительно, в варианте осуществления, заданное направление, в котором тянутся ребра 112a и 112b, не ограничено направлением, которое представлено в виде прямой линии. Направление, которое представлено в виде изогнутой формы (кривой), отличной от прямой линии, характерной для многих усиливающих элементов кузова транспортного средства, также включено в заданное направление. Когда заданное направление представлено в виде кривой, заданное направление включает, например, направление, которое изогнуто в левом и правом направлении, или в верхнем и нижнем направлении усиливающего элемента, или в направлении, полученном посредством комбинации этих направлений. Дополнительно, вся длина заданного направления включает, например, все виды длин от длины около 1000 мм бампера или бокового элемента до длины около 100 мм кубической поперечной перегородки.

[0050] Фиг.2 - пояснительное изображение, иллюстрирующее пример формы поперечного сечения отформованного прессованием изделия 100 в поперечном сечении, перпендикулярном продольному направлению отформованного прессованием изделия 100. Форма поперечного сечения отформованного прессованием изделия 100 согласно варианту осуществления может являться поперечным сечением в форме шляпы, проиллюстрированным на фиг.2(A), или поперечным сечением в форме желоба, проиллюстрированным на фиг.2(B), но изобретение этим не ограничено. Как проиллюстрировано на фиг.2(C) или 2(D), форма поперечного сечения отформованного прессованием изделия 100 включает форму поперечного сечения, в которой выпуклая форма 100b или вогнутая форма (не показана) обеспечена на поверхности 100a стенки в поперечном сечении в форме шляпы или в форме желоба.

[0051] Дополнительно, форма поперечного сечения отформованного прессованием изделия 100 также включает, например, по существу полую квадратную замкнутую форму поперечного сечения, отличную от открытых форм поперечного сечения, проиллюстрированных на фиг. с 2(A) по 2(D). Кроме того, отформованное прессованием изделие 100 не ограничено этими формами поперечного сечения. Например, может использоваться отформованное прессованием изделие, имеющее форму поперечного сечения, включающую ребро, и первую часть поверхности и вторую часть поверхности, соответственно продолжающиеся от обоих концов линии ребра, образованной ребром, и называемого V-образным поперечным сечением. Отформованное прессованием изделие 100, проиллюстрированное на фиг 1(a), является отформованным прессованием изделием 100, имеющим поперечное сечение в форме шляпы. Далее в материалах настоящей заявки, в качестве примера будет описано отформованное прессованием изделие 100, имеющее поперечное сечение в форме шляпы.

[0052] Как проиллюстрировано на фиг.1(a), отформованное прессованием изделие 100 включает ребра 112a и 112b, первые части 113a и 113b поверхности и вторую часть 114 поверхности. Оба ребра 112a и 112b образованы с тем, чтобы тянуться в продольном направлении отформованного прессованием изделия 100. Одна первая часть 113a поверхности соединена с ребром 112a и образована с тем, чтобы тянуться в первом направлении, пересекающем продольное направление отформованного прессованием изделия 100. Другая первая часть 113b поверхности соединена с ребром 112b и образована с тем, чтобы тянуться в первом направлении, пересекающем продольное направление отформованного прессованием изделия 100. Первое направление, как направление протяженности одной первой части 113a поверхности, и первое направление, как направление протяженности другой первой части 113b поверхности, могут отличаться друг от друга.

[0053] Вторая часть 114 поверхности соединена с ребрами 112a и 112b и образована с тем, чтобы пересекать продольное направление отформованного прессованием изделия 100 и тянуться во втором направлении, отличном от первого направления. Вторая часть 114 поверхности образована между ребрами 112a и 112b. Таким образом, отформованное прессованием изделие 100 по существу имеет открытое поперечное сечение в форме шляпы, включающее ребра 112a и 112b, которые тянутся в продольном направлении отформованного прессованием изделия 100, и включающие первые части 113a и 113b поверхности и вторую часть 114 поверхности, которые являются непрерывными с ребрами 112a и 112b.

[0054] Чтобы использовать отформованное прессованием изделие 100, сформованное из высокопрочного стального листа, например, в качестве усиливающего элемента кузова транспортного средства, желательно, чтобы радиус кривизны rf каждого из ребер 112a и 112b находился в диапазоне от 0 мм до 35 мм. Радиус кривизны ребра обозначает радиус кривизны внутренней поверхности ребра. Дополнительно, чтобы использовать отформованное прессованием изделие 100, например, в качестве усиливающего элемента кузова транспортного средства, желательно, чтобы угол, образованный между каждой из первых частей 113a и 113b поверхности и второй частью 114 поверхности находился в диапазоне от 90° до 145°.

[0055]

(1-2. Внутренний непрерывный фланец)

Отформованное прессованием изделие 100 включает фланцы 115a и 115b ребер, первые фланцы 116a и 116b, и второй фланец 117, обеспеченный по меньшей мере в одной наружной концевой части 100A в продольном направлении. Фланцы 115a и 115b ребер образованы в наружной концевой части 100A в продольном направлении ребер 112a и 112b. Первые фланцы 116a и 116b образованы по меньшей мере в части области наружной концевой части 100A в продольном направлении первых частей 113a и 113b поверхности. Кроме того, второй фланец 117 образован по меньшей мере в части области наружной концевой части 100A в продольном направлении второй части 114 поверхности. В варианте осуществления, первые фланцы 116a и 116b и второй фланец 117 образованы по всей области наружной концевой части 100A каждой из первых частей 113a и 113b поверхности и второй части 114 поверхности.

[0056] Фланцы 115a и 115b ребер, первые фланцы 116a и 116b и второй фланец 117 образованы непрерывно в виде внутреннего фланца. Фланцы 115a и 115b ребер, первые фланцы 116a и 116b и второй фланец 117 составляют внутренний непрерывный фланец 118. Так как фланец, обеспеченный в концевой части отформованного прессованием изделия 100, образован в виде внутреннего непрерывного фланца 118, например, поперечное сечение усиливающего элемента кузова транспортного средства может быть увеличено до наивысшей степени поперечного сечения конструкции. Таким образом, возможно дополнительно улучшить прочность соединения между усиливающим элементом и другим элементом жесткости кузова транспортного средства.

[0057] Отформованное прессованием изделие 100 согласно варианту осуществления включает внутренний непрерывный фланец 118, обеспеченный в продольной наружной концевой части 100A, с тем чтобы являться непрерывным по всей длине первых частей 113a и 113b поверхности, ребер 112a и 112b и второй части 114 поверхности. Здесь, первые фланцы 116a и 116b и второй фланец 117 могут являться непрерывными с фланцами 115a и 115b, и внутренний непрерывный фланец 118 не обязательно является непрерывным по всей длине. Например, первые фланцы 116a и 116b или второй фланец 117 могут быть образованы в части области наружной концевой части 100A первых частей 113a и 113b поверхности или второй части 114 поверхности. Когда второй фланец 117 образован не во всей области второй части 114 поверхности, формируется два раздельных внутренних непрерывных фланца 118.

[0058]

(1-3. Фланец ребра)

В отформованном прессованием изделии 100 согласно варианту осуществления, вогнутая часть 119, в которой ширина фланца является маленькой, обеспечена в каждом из фланцев 115a и 115b ребер. Соответственно, ширина Lf каждого из фланцев 115a и 115b ребер меньше, чем ширины Lfs1 и Lfs2 каждого из первых фланцев 116a и 116b и второго фланца 117 в вершине каждого из ребер 112a и 112b. Ширина фланца обозначает плоскую часть, за исключением изогнутой части, образованной в части основания, в которой фланец образован выступающим перпендикулярно из ребра, первой части поверхности или второй части поверхности. Например, во фланце 115a ребра, как проиллюстрировано на фиг.1(b), ширина Lf фланца 115a ребра обозначает ширину Lf плоской части, за исключением изогнутой части 115ab, образованной с тем, чтобы являться непрерывной с ребром 112a в продольной наружной концевой части 100A.

[0059] Так как ширина Lf каждого из фланцев 115a и 115b ребер меньше, чем ширины первых фланцев 116a и 116b и второго фланца 117, величина дополнительного удлинения переднего конца фланца каждого из фланцев 115a и 115b ребер является небольшой, и, следовательно, образование складок снижается. В частности, отформованное прессованием изделие 100 согласно варианту осуществления пригодно для усиливающего элемента кузова транспортного средства и формуется, используя высокопрочный стальной лист. Чтобы снизить образование складок во фланцах 115a и 115b ребер отформованного прессованием изделия 100, получаемого из такого высокопрочного стального листа, ширина Lf (мм) плоской части 115aa каждого из фланцев 115a и 115b ребер удовлетворяет уравнению (1) ниже.

Lf≤0,22rf+0,13θ-5,9 ... (1)

rf (мм): радиус кривизны ребра 112a (112b) (радиус кривизны внутренней поверхности ребра)

θ: угол, образованный между первой частью 113a (113b) поверхности и второй частью 114 поверхности

(здесь, 0 мм <rf< 35 мм и 90°<θ<145°).

[0060] Когда ширина Lf каждого из фланцев 115a и 115b ребер превышает диапазон, обозначенный уравнением (1), дополнительное удлинение кромок фланцев 115a и 115b ребер увеличивается, и, следовательно, легко формируются складки. Здесь, чтобы обеспечить прочность отформованного прессованием изделия 100, пригодного для усиливающего элемента кузова транспортного средства, желательно, чтобы ширина Lf каждого из фланцев 115a и 115b ребер удовлетворяла соотношению Lf>0,2 rf.

[0061] Кроме того, когда ширина Lf каждого из фланцев 115a и 115b ребер выбрана меньшей, чем ширины Lfs1 и Lfs2 первых фланцев 116a и 116b и второго фланца 117, ширина Lf по меньшей мере части фланцев 115a и 115b ребер может быть меньше, чем ширины Lfs1 и Lfs2 по меньшей мере части первых фланцев 116a и 116b и второго фланца 117. То есть, когда вогнутая часть 119 формируется внутри фланцев 115a и 115b ребер, ширина Lf части фланцев 115a и 115b ребер может быть меньше, чем ширины Lfs1 и Lfs2 первых фланцев 116a и 116b и второго фланца 117. Дополнительно, когда вогнутая часть 119 формируется в первых фланцах 116a и 116b и втором фланце 117, ширины Lfs1 и Lfs2 части первых фланцев 116a и 116b и второго фланца 117 могут быть равны ширине Lf фланцев 115a и 115b ребер.

[0062] Дополнительно, желательно, чтобы толщина листа кромки внутреннего непрерывного фланца 118 в направлении ширины равнялась или была больше толщины листа, полученной перед процессом формования прессованием. Так как кромка внутреннего непрерывного фланца 118 имеет такую толщину листа, возможно улучшить жесткость или прочность передачи нагрузки отформованного прессованием изделия 100, используемого в качестве усиливающего элемента кузова транспортного средства.

[0063] Дополнительно, желательно, чтобы толщина листа кромки внутреннего непрерывного фланца 118 в направлении ширины равнялась или была меньше, чем умноженная на 1,5 толщина листа, полученная перед процессом формования прессованием. В частности, желательно, чтобы толщина листа каждой из кромок фланцев 115a и 115b равнялась или была меньше, чем умноженная на 1,5 толщина листа, полученная перед процессом формования прессованием. Так как часть кромки внутреннего непрерывного фланца 118 имеет такую толщину листа, возможно уменьшить зазор участка перекрывания, вызывающий плохую сварку, когда выполняется процесс сварки, например, точечная сварка, в то время как внутренний фланец, служащий в качестве области соединения, перекрывает другой элемент. Таким образом, возможно поддерживать достаточную прочность соединения, когда отформованное прессованием изделие 100, используемое в качестве усиливающего элемента кузова транспортного средства, соединяется с другим элементом.

[0064] Как описано выше, в отформованном прессованием изделии 100 согласно варианту осуществления, выемка не формируется во фланцах 115a и 115b ребер, и во внутреннем непрерывном фланце 118 отсутствуют складки. Таким образом, когда отформованное прессованием изделие 100 используется, например, в качестве усиливающего элемента кузова транспортного средства, возможно улучшить прочность соединения между отформованным прессованием изделием 100 и другим элементом, и улучшить эффективность, связанную с жесткостью или эффективностью переноса нагрузки усиливающего элемента.

[0065]

<2. Второй вариант осуществления>

Далее будет описан пример способа изготовления отформованного прессованием изделия 100 согласно второму варианту осуществления изобретения вместе с примером конфигурации устройства для изготовления отформованного прессованием изделия 100. Способ и устройство для изготовления отформованного прессованием изделия 100 согласно варианту осуществления используются для изготовления, например, отформованного прессованием изделия 100 согласно первому варианту осуществления. Способ изготовления отформованного прессованием изделия 100 согласно варианту осуществления включает первый этап промежуточного формования и первый этап формования прессованием.

[0066]

(2-1. Первый этап промежуточного формования)

Сначала будет описан способ формования прессованием, выполняемый на первом этапе промежуточного формования для получения первого промежуточного элемента 130 из заготовки 120, образованной посредством стального листа, и устройство для формования прессованием, используемое на соответствующем этапе. Фиг.3(A) и 3(B) - пояснительные изображения, схематически иллюстрирующие состояние, в котором первый промежуточный элемент 130 получают из заготовки 120 посредством процесса формования прессованием. Фиг.3(A) иллюстрирует состояние, в котором заготовка 120 установлена в устройство 90 для формования прессованием. Фиг.3(B) иллюстрирует состояние, в котором процесс формования прессованием заканчивается.

[0067] Как проиллюстрировано на фиг 3(A), заготовка 120 устанавливается в устройство 90 для формования прессованием, и затем заготовка 120 зажимается между пуансоном 95 и подушкой 92, прикрепленной к матрице 91, с тем чтобы быть подвижной в направлении прессования матрицы. Далее, как проиллюстрировано на фиг.3(B), когда матрица перемещается вниз, обе продольные концевые части 121 заготовки 120 сгибаются матрицей 91. Посредством такого процесса сгибания возможно получить первый промежуточный элемент 130, содержащий фланец 131 в обоих продольных концевых частях заготовки 120.

[0068] Здесь описан пример, в котором сгибаются обе продольные концевые части 121 заготовки 120, но может сгибаться любая из двух продольных концевых частей 121. Устройство 90 для формования прессованием, используемое на первом этапе промежуточного формования, может являться известным устройством 90 для формования прессованием, которое выполняет процесс сгибания за счет того, что включает пуансон 95 и матрицу 91, содержащую подушку 92, прикрепленную к ней, с тем чтобы быть подвижной в направлении прессования матрицы.

[0069]

(2-2. Первый этап формования прессованием)

Далее будет описан способ формования прессованием, выполняемый на первом этапе формования прессованием для получения отформованного прессованием изделия 100 из промежуточного элемента 130, и устройство для формования прессованием, используемое на первом этапе формования прессованием.

[0070]

(2-2-1. Устройство для формования прессованием)

Фиг.4 - схематическое изображение, иллюстрирующее часть примера конфигурации устройства 10 для формования прессованием, используемого на первом этапе формования прессованием. Устройство для формования прессованием, используемое на первом этапе формования прессованием, соответствует одному типу устройства для изготовления отформованного прессованием изделия согласно изобретению. Кроме того, фиг.4 частично иллюстрирует устройство 10 для формования прессованием на границе концевой части заготовки 120 в продольном направлении (направлении, обозначенном белой стрелкой на фиг.4).

[0071] Как проиллюстрировано на фиг.4, устройство 10 для формования прессованием включает матрицу 30, держатель 32 заготовки, пуансон 35, подушку 31 и внутреннюю подушку 33. Матрица 30 и держатель 32 заготовки удерживают и поддерживают концевые части заготовки 120 в направлении ширины, пересекающем продольное направление. Подушка 31 поддерживается матрицей 30, с тем чтобы быть подвижной в направлении прессования матрицы. Внутренняя подушка 33 поддерживается пуансоном 35, с тем чтобы быть подвижной в направлении прессования матрицы. Дополнительно, ширина внутренней подушки 33 в направлении, пересекающем продольное направление первого промежуточного элемента 130, выбирается меньшей, чем ширина пуансона 35 в том же направлении. Таким образом, подушка 31 и внутренняя подушка 33 удерживают центральную часть заготовки 120 в направлении ширины. Дополнительно, устройство 10 для формования прессованием включает средство 34 ограничения деформации вне плоскости, которое расположено, с тем чтобы быть направленным к боковой поверхности 35a пуансона 35 и боковой поверхности 33a внутренней подушки 33 во время процесса формования прессованием. На фиг.4, например, схематически проиллюстрирована только поверхность матрицы 30 и средства 34 ограничения деформации вне плоскости.

[0072] Могут использоваться все из матрицы 30, держателя 32 заготовки, пуансона 35, подушки 31 и внутренней подушки 33, используемых в существующем устройстве для формования прессованием, выполняющем такой процесс вытяжки. Соответственно, в материалах настоящей заявки их описание будет опущено. Средство 34 ограничения деформации вне плоскости расположено между боковыми поверхностями 33a и 35a с зазором (первый зазор) на заданном расстоянии между ними, с тем чтобы быть направленным к боковой поверхности 35a пуансона 35 и боковой поверхности 33a внутренней подушки 33 во время процесса формования прессованием.

[0073] Во время процесса формования прессованием, этот процесс выполняется, в то время как фланец 131, образованный на первом промежуточном элементе 130, зажат в зазоре (первом зазоре), образованном между каждой из боковой поверхности 35a пуансона 35 и боковой поверхности 33a внутренней подушки 33 и средством 34 ограничения деформации вне плоскости. Таким образом, увеличение или изменение толщины листа фланца 131 ограничивается, и, следовательно, образование складок сдерживается. Расстояние зазора может, например, являться значением, полученным посредством прибавления заданного просвета к толщине листа фланца 131. Например, может обеспечиваться зазор, удовлетворяющий уравнению (2) ниже.

1,00×t≤x<1,40×t ... (2)

t: толщина листа (мм) заготовки

x: расстояние (мм) зазора.

[0074] Так как расстояние x зазора удовлетворяет уравнению (2) выше, деформация вне плоскости фланца 131 может надежно сдерживаться без выбора толщины листа фланца 131 меньшей, чем толщина листа, полученная перед процессом формования прессованием. В частности, сдерживается деформация вне плоскости фланцев 115a и 115b ребер, легко вызывающая образование складок.

[0075] В этот момент, чтобы избежать истирания матрицей во время процесса формования прессованием, небольшой просвет может обеспечиваться между поверхностью фланца 131 и средством 34 ограничения деформации вне плоскости. Кроме того, деформация вне плоскости легко образуется по мере уменьшения толщины листа фланца 131. Таким образом, желательно обеспечивать зазор, удовлетворяющий уравнению (3) ниже.

1,03×t≤x<1,35×t ... (3)

t: толщина листа (мм) заготовки

x: расстояние (мм) зазора.

[0076] Устройство 10 для формования прессованием, проиллюстрированное на фиг.4, соответствует примеру конфигурации устройства 10 для формования прессованием, содержащего внутреннюю подушку 33, обеспеченную на пуансоне 35, но также может использоваться устройство для формования прессованием без внутренней подушки 33. Устройство для формования прессованием без такой внутренней подушки 33 может иметь такую же конфигурацию, как и устройство 10 для формования прессованием, за исключением того, что пуансон 35 не включает внутреннюю подушку 33. В данной спецификации, устройство для формования прессованием без внутренней подушки 33 будет указываться ссылкой, как просто «вытяжное устройство», а устройство для формования прессованием с внутренней подушкой 33 будет указываться ссылкой, как «вытяжное устройство с внутренней подушкой».

[0077]

(2-2-2. Первый этап формования прессованием посредством вытяжного устройства)

Далее будет описано состояние, в котором процесс вытяжки выполняется на первом промежуточном элементе 130 посредством вытяжного устройства 10A без внутренней подушки. Так как вытяжное устройство 10A обеспечено так, что внутренняя подушка 33 не обеспечивается в устройстве 10 для формования прессованием, проиллюстрированном на фиг.4, дальнейшее описание будет приведено со ссылкой на фиг.4.

[0078] Фиг.5 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие 100 получают из первого промежуточного элемента 130 посредством процесса вытяжки, используя вытяжное устройство 10A. На фиг.5, колонка (a) обозначает вид при наблюдении в направлении, пересекающем продольное направление первого промежуточного элемента 130, а колонка (b) обозначает вид при наблюдении в продольном направлении первого промежуточного элемента 130. То есть, фланец 131 можно наблюдать спереди в колонке (b) фиг.5. Дополнительно, фиг.5(A) иллюстрирует состояние, в котором первый промежуточный элемент 130 установлен в вытяжное устройство 10A, а фиг.5(B) иллюстрирует состояние, в котором подушка 31 контактирует с первым промежуточным элементом 130. Дополнительно, фиг.5(C) иллюстрирует состояние, в котором выполняется процесс вытяжки, а фиг.5(D) иллюстрирует состояние, в котором процесс вытяжки заканчивается.

[0079] Как проиллюстрировано на фиг.5, в процессе вытяжки, первый промежуточный элемент 130 устанавливают в вытяжное устройство 10A, и, тогда, концевую часть 132 в направлении ширины, пересекающем продольное направление первого промежуточного элемента 130, удерживают и поддерживают посредством матрицы 30 и держателя 32 заготовки. В этом состоянии, матрица 30 перемещается в направлении пуансона 35, в то время как первый промежуточный элемент 130 зажат между плоской подушкой 31, которая поддерживается матрицей 30, с тем чтобы быть подвижной в направлении прессования матрицы, и пуансоном 35, содержащим плоскую верхнюю часть. Таким образом, процесс вытяжки выполняется на первом промежуточном элементе 130.

[0080] Во время процесса вытяжки, фланец 131 первого промежуточного элемента 130 располагается внутри зазора (первого зазора), образованного боковой поверхностью 35a пуансона 35 и средством 34 ограничения деформации вне плоскости, расположенным, с тем чтобы быть направленным к боковой поверхности 35a пуансона 35. Таким образом, фланец 131 удерживается средством 34 ограничения деформации вне плоскости и боковой поверхностью 35a пуансона 35 во время процесса вытяжки. Следовательно, деформация вне плоскости фланца 131 во время процесса вытяжки подавляется, и фланцы 115a и 115b ребер формируются посредством процесса формования прессованием в плоскости. Таким образом, увеличение или изменение толщины листа каждого из фланцев 115a и 115b ребер, вызывающее образование складок, уменьшается.

[0081] Как описано выше, зазор обеспечивается между боковой поверхностью 35a пуансона 35 и средством 34 ограничения деформации вне плоскости, с тем чтобы удовлетворять уравнению (2) ниже.

1,00×t≤x<1,40×t ... (2)

t: толщина листа (мм) заготовки

x: расстояние (мм) зазора.

[0082] Когда уравнение (2) удовлетворено, возможно надежно сдерживать деформацию вне плоскости внутреннего непрерывного фланца 118, полученного посредством непрерывного образования первого фланца 116a (116b), фланца 115a (115b) ребра и второго фланца 117. В частности, возможно сдерживать деформацию вне плоскости фланцев 115a и 115b ребер, легко вызывающую образование складок.

[0083] Кроме того, как описано выше, желательно, чтобы зазор удовлетворял уравнению (3) ниже, чтобы сдерживать истирание матрицей во время процесса формования прессованием и деформацию вне плоскости в случае небольшой толщины листа фланца 131.

1,03×t≤x<1,35×t ... (3)

t: толщина листа (мм) заготовки

x: расстояние (мм) зазора.

[0084] В примере, проиллюстрированном на фиг.5, средство 34 ограничения деформации вне плоскости объединено с матрицей 30, но конфигурация средства 34 ограничения деформации вне плоскости не ограничена этим примером. До тех пор, пока средство 34 ограничения деформации вне плоскости может удерживать фланец 131 первого промежуточного элемента 130, положение установки средства 34 ограничения деформации вне плоскости не ограничено конкретным положением. Кроме того, изобретение не ограничено конфигурацией, в которой средство 34 ограничения деформации вне плоскости расположено на верхней матрице, как в примере по варианту осуществления, но средство 34 ограничения деформации вне плоскости может располагаться на нижней матрице. Кроме того, изобретение не ограничено конфигурацией, в которой средство 34 ограничения деформации вне плоскости удерживает фланец 131 вместе с боковой поверхностью 35a пуансона 35, но средство 34 ограничения деформации вне плоскости может независимо удерживать фланец 131.

[0085] Посредством процесса вытяжки, выполняемого таким вытяжным устройством 10A, как проиллюстрировано на фиг.1, формуется отформованное прессованием изделие 100, включающее ребра 112a и 112b, первые части 113a и 113b поверхности, вторую часть 114 поверхности и внутренний непрерывный фланец 118. В это время, так как процесс вытяжки выполняется, когда фланец 131 зажат боковой поверхностью 35a пуансона 35 и средством 34 ограничения деформации вне плоскости, образование складок образованного внутреннего непрерывного фланца 118 сдерживается без образования выемки во фланце 131.

[0086] Кроме того, в вышеприведенном описании было описано отформованное прессованием изделие 100, включающее внутренний непрерывный фланец 118, непрерывно образованный по всей области продольных наружных концевых частей 100A первых частей 113a и 113b поверхности, ребер 112a и 112b и второй части 114 поверхности. Здесь, первые фланцы 116a и 116b могут быть образованы в части наружных концевых частей 100A первых частей 113a и 113b поверхности вместо всей их области. Кроме того, второй фланец 117 может быть образован в части наружной концевой части 100A второй части 114 поверхности вместо всей ее области. То есть, первые фланцы 116a и 116b и второй фланец 117 могут быть образованы с тем, чтобы быть соответственно непрерывными с фланцами 115a и 115b ребер.

[0087]

(2-2-3. Первый этап формования прессованием посредством вытяжного устройства с внутренней подушкой)

Далее будет описано состояние, в котором процесс вытяжки выполняется на первом промежуточном элементе 130 посредством вытяжного устройства 10B с внутренней подушкой. Фиг.6 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие 100 получают из первого промежуточного элемента 130 посредством процесса вытяжки с внутренней подушкой, используя вытяжное устройство 10B с внутренней подушкой. На фиг.6, колонка (a) обозначает вид при наблюдении в направлении, пересекающем продольное направление первого промежуточного элемента 130, а колонка (b) обозначает вид при наблюдении в продольном направлении первого промежуточного элемента 130.

[0088] Дополнительно, фиг.6(A) иллюстрирует состояние, в котором первый промежуточный элемент 130 установлен в вытяжное устройство 10B с внутренней подушкой, а фиг.6(B) иллюстрирует состояние, в котором подушка 31 контактирует с первым промежуточным элементом 130. Дополнительно, фиг.6(C) иллюстрирует состояние, в котором выполняется процесс вытяжки с внутренней подушкой, а фиг.6(D) иллюстрирует состояние непосредственно перед концом процесса вытяжки с внутренней подушкой, а фиг 6(E) иллюстрирует состояние, в котором процесс вытяжки с внутренней подушкой заканчивается. Кроме того, символы на фиг.6 совпадают с символами на фиг.5, за исключением того, что добавляется внутренняя подушка 33.

[0089] Как проиллюстрировано на фиг.6, процесс вытяжки с внутренней подушкой может выполняться схожим образом с процессом вытяжки, проиллюстрированным на фиг.5, за исключением того, что процесс вытяжки выполняется пуансоном 35 с внутренней подушкой 33, поддерживаемой, с тем чтобы быть подвижной в направлении прессования матрицы. Таким образом, фланец 131 зажат боковой поверхностью 35a пуансона 35, боковой поверхностью 33a внутренней подушки 33, и средством 34 ограничения деформации вне плоскости во время процесса вытяжки с внутренней подушкой, и, следовательно, деформация вне плоскости фланца 131 сдерживается. Соответственно, фланцы 115a и 115b ребер формируются посредством процесса формования прессованием в плоскости. Кроме того, так как используется пуансон 35 с внутренней подушкой 33, увеличение толщины листа кромки внутреннего непрерывного фланца 118, в частности, увеличение толщины листа кромки каждого из фланцев 115a и 115b ребер, уменьшается, и образование складок дополнительно подавляется.

[0090] Фиг.7 - пояснительное изображение, схематически иллюстрирующее радиус кривизны каждого из ребер 112a и 112b, образованных во время процесса вытяжки или процесса вытяжки с внутренней подушкой. Фиг.7(A) иллюстрирует состояние, в котором процесс вытяжки выполняется без внутренней подушки. Фиг.7(B) иллюстрирует состояние процесса вытяжки с внутренней подушкой. Как проиллюстрировано на фиг.7(B), в процессе вытяжки с внутренней подушкой, радиус кривизны изогнутой части B, образованной в каждом из ребер 112a и 112b во время процесса формования, становится больше, чем образованный во время процесса вытяжки, проиллюстрированного на фиг.7(A). По этой причине, возможно снизить увеличение толщины листа кромки каждого из фланцев 115a и 115b ребер, образованных после процесса формования. В результате формируется удовлетворительный внутренний непрерывный фланец 118, сдерживающий образование складок.

[0091] Кроме того, в процессе вытяжки с внутренней подушкой, проиллюстрированном на фиг.7(B), внутренняя подушка 33 перемещается вниз, с тем чтобы расположиться внутри пуансона 35 в момент времени, когда процесс вытяжки заканчивается, и, следовательно, радиус кривизны каждого из ребер 112a и 112b определяется радиусом кривизны угловой части пуансона 35. Таким образом, разница в радиусе кривизны ребер 112a и 112b не возникает, в сравнении с процессом вытяжки, проиллюстрированным на фиг 7(A).

[0092]

(2-2-3. Первый этап формования прессованием посредством гибочного устройства)

Первый этап формования прессованием, описанный на данный момент, выполняется посредством процесса вытяжки, но первый этап формования прессованием также может выполняться посредством процесса сгибания вместо процесса вытяжки. Фиг.8 - пояснительное изображение, схематически иллюстрирующее состояние, в котором отформованное прессованием изделие 100 получают из первого промежуточного элемента 130 посредством процесса сгибания, используя гибочное устройство 50 вместо вытяжного устройства 10A или вытяжного устройства 10B с внутренней подушкой.

[0093] На фиг.8, колонка (a) обозначает вид при наблюдении в направлении, пересекающем продольное направление первого промежуточного элемента 130, а колонка (b) обозначает вид при наблюдении в продольном направлении первого промежуточного элемента 130. Дополнительно, фиг.8(A) иллюстрирует состояние, в котором первый промежуточный элемент 130 установлен в гибочное устройство 50, а фиг.8(B) иллюстрирует состояние, в котором подушка 31 контактирует с первым промежуточным элементом 130. Дополнительно, фиг.8(C) иллюстрирует состояние, в котором выполняется процесс сгибания, а фиг.8(D) иллюстрирует состояние, в котором процесс сгибания заканчивается.

[0094] Как проиллюстрировано на фиг.8, первый промежуточный элемент 130 устанавливают в гибочное устройство 50 в процессе сгибания. В это время, фланец 131 первого промежуточного элемента 130 располагается внутри зазора (первого зазора), образованного боковой поверхностью 35a пуансона 35, боковой поверхностью 33a внутренней подушки 33 и средством 34 ограничения деформации вне плоскости, расположенным, с тем чтобы быть направленным к боковым поверхностям 33a и 35a. Соответственно, фланец 131 первого промежуточного элемента 130 удерживается боковой поверхностью 35a пуансона 35, боковой поверхностью 33a внутренней подушки 33, и средством 34 ограничения деформации вне плоскости.

[0095] В этом состоянии, матрица 30 и пуансон 35 перемещаются близко друг к другу, в то время как первый промежуточный элемент 130 зажат между подушкой 31, прикрепленной к матрице 30, и пуансону 35. Соответственно, сгибаются оба конца в направлении ширины, пересекающем продольное направление первого промежуточного элемента 130. В результате, деформация вне плоскости фланца 131 во время процесса сгибания подавляется, и фланцы 115a и 115b ребер формируются посредством процесса формования прессованием в плоскости.

[0096] Такой процесс сгибания может выполняться посредством матрицы, имеющей простую конфигурацию по сравнению с процессом вытяжки. Между тем, в процессе сгибания легко происходит сильное увеличение толщины листа фланцев 115a и 115b ребер по сравнению с процессом вытяжки. Тем не менее, отформованное прессованием изделие 100, описанное в первом варианте осуществления, может быть образовано. Здесь, процесс вытяжки лучше, чем процесс сгибания, тем, что истирание матрицей отформованного прессованием изделия 100 может быть снижено, и ущерб, наносимый матрице, может быть снижен.

[0097] Как описано выше, в способе изготовления отформованного прессованием изделия согласно варианту осуществления, возможно изготавливать отформованное прессованием изделие 100 с внутренним непрерывным фланцем 118, подавляющим образование складок без образования выемки, используя высокопрочный стальной лист. Таким образом, возможно получить отформованное прессованием изделие 100, которое можно использовать в усиливающем элементе кузова транспортного средства, и которое обладает высокой жесткостью и высокой эффективностью переноса нагрузки.

[0098]

<3. Третий вариант осуществления>

Далее будет описан пример способа изготовления отформованного прессованием изделия 100 согласно третьему варианту осуществления изобретения вместе с примером конфигурации устройства для формования прессованием. Способ изготовления отформованного прессованием изделия 100 согласно варианту осуществления и устройство для формования прессованием используются для изготовления отформованного прессованием изделия 100 по первому варианту осуществления. Способ изготовления отформованного прессованием изделия 100 согласно варианту осуществления включает первый этап промежуточного формования, второй этап промежуточного формования и второй этап формования прессованием. Способ изготовления отформованного прессованием изделия 100 согласно варианту осуществления выполняется, например, когда длина каждой из первых частей 113a и 113b поверхности отформованного прессованием изделия является большой в направлении, перпендикулярном направлению протяженности каждого из ребер 112a и 112b. Среди них, так как первый этап промежуточного формования выполняется схожим образом с первым этапом промежуточного формования по второму варианту осуществления, его описание будет опущено в материалах настоящей заявки.

[0099]

(3-1. Второй этап промежуточного формования)

Далее в материалах настоящей заявки, будет описан способ формования прессованием, выполняемый на втором этапе промежуточного формования для получения второго промежуточного элемента 140 из первого промежуточного элемента 130, и устройство для формования прессованием, используемое на втором этапе промежуточного формования. Подобно первому этапу формования прессованием по второму варианту осуществления, второй этап промежуточного формования также может быть выполнен посредством любого процесса вытяжки, не использующего внутреннюю подушку, и процесса вытяжки, использующего внутреннюю подушку.

[0100]

(3-1-1. Второй этап промежуточного формования посредством вытяжного устройства)

Сначала будет описано состояние, в котором процесс вытяжки выполняется на первом промежуточном элементе 130 посредством вытяжного устройства 60 без внутренней подушки. Подобно вытяжному устройству 10A, используемому на первом этапе формования прессованием, вытяжное устройство 60 может не включать внутреннюю подушку 33 в устройстве 10 для формования прессованием, проиллюстрированном на фиг.4.

[0101] Фиг.9(A) - схематическое изображение, иллюстрирующее часть примера конфигурации вытяжного устройства 60. Дополнительно, фиг.9(B) - вид в перспективе, иллюстрирующий пример внешнего вида второго промежуточного элемента 140, полученного посредством процесса вытяжки, используя такое вытяжное устройство 60. Базовая конфигурация вытяжного устройства 60 может быть такой же, как конфигурация вытяжного устройства 10A, используемого на первом этапе формования прессованием по второму варианту осуществления. Кроме того, фиг.9(A) частично иллюстрирует вытяжное устройство 60 на границе концевой части первого промежуточного элемента 130 в продольном направлении (направлении, обозначенном белой стрелкой на фиг.9(A)).

[0102] Фиг.10 - пояснительное изображение, схематически иллюстрирующее состояние, в котором второй промежуточный элемент 140 получают из первого промежуточного элемента 130 посредством процесса вытяжки, используя вытяжное устройство 60. На фиг.10, колонка (a) обозначает вид при наблюдении в направлении, пересекающем продольное направление первого промежуточного элемента 130, а колонка (b) обозначает вид при наблюдении в продольном направлении первого промежуточного элемента 130. Дополнительно, фиг.10(A) иллюстрирует состояние, в котором первый промежуточный элемент 130 установлен в вытяжное устройство 60, фиг.10(B) иллюстрирует состояние, в котором подушка 31 контактирует с первым промежуточным элементом 130, а фиг.10C иллюстрирует состояние, в котором процесс вытяжки заканчивается.

[0103] Как проиллюстрировано на фиг.10, второй этап промежуточного формования, использующий процесс вытяжки, может выполняться по существу схожим образом с первым этапом формования прессованием по второму варианту осуществления. То есть, первый промежуточный элемент 130 устанавливают в вытяжное устройство 60, и, затем, концевую часть 132 первого промежуточного элемента 130 удерживают и поддерживают посредством матрицы 30 и держателя 32 заготовки. В этом состоянии, матрица 30 перемещается в направлении пуансона 35, в то время как первый промежуточный элемент 130 зажат плоской подушкой 31, поддерживаемой матрицей 30, с тем чтобы быть подвижной в направлении прессования матрицы, и пуансоном 35, содержащим плоскую верхнюю часть. Таким образом, процесс вытяжки выполняется на первом промежуточном элементе 130. Такой процесс вытяжки также можно называть процессом неглубокой вытяжки.

[0104] Во время процесса вытяжки, фланец 131 первого промежуточного элемента 130 удерживается внутри зазора (первого зазора), образованного боковой поверхностью 35a пуансона 35 и средством 34 ограничения деформации вне плоскости, и, следовательно, деформация вне плоскости фланца 131 подавляется. Здесь, на втором этапе промежуточного формования, когда матрица 30 перемещается близко к пуансону 35, перемещение матрицы 30 и держателя 32 заготовки останавливается на полпути, в то время как матрица 30 не полностью приближается к пуансону 35. В этот момент, концевая часть 132 первого промежуточного элемента 130, зажатый матрицей 30 и держателем 32 заготовки, поддерживается, в то же время не будучи полностью согнутым.

[0105] Посредством такого процесса вытяжки, как проиллюстрировано на фиг.9(B), формируются промежуточные ребра 142a и 142b, и первые промежуточные части 143a и 143b поверхности и вторая промежуточная часть 144 поверхности, соответственно, соединенные с промежуточными ребрами 142a и 142b. В варианте осуществления, первые промежуточные части 143a и 143b поверхности параллельны второй промежуточной части 144 поверхности во втором промежуточном элементе 140.

[0106] Дополнительно, фланец 131, образованный на первом промежуточном элементе 130 посредством такого процесса вытяжки, формуют в промежуточный непрерывный фланец 148, в котором промежуточные фланцы 145a и 145b ребер, первые промежуточные фланцы 146a и 146b и второй промежуточный фланец 147 непрерывны друг с другом. Промежуточные фланцы 145a и 145b ребер являются фланцами, которые образованы в концевых частях промежуточных ребер 142a и 142b. Первые промежуточные фланцы 146a и 146b являются фланцами, которые образованы по меньшей мере в части области продольных концевых частей первых промежуточных частей 143a и 143b поверхности. Второй промежуточный фланец 147 является фланцем, который образован по меньшей мере в части области продольной концевой части второй промежуточной части 144 поверхности.

[0107] Во время процесса вытяжки, фланец 131, образованный на первом промежуточном элементе 130, зажат боковой поверхностью 35a пуансона 35 и средством 34 ограничения деформации вне плоскости, и, следовательно, деформация вне плоскости фланца 131 подавляется. Таким образом, промежуточные фланцы 145a и 145b ребер образованы посредством процесса формования прессованием в плоскости, и, следовательно, образование складок в промежуточном непрерывном фланце 148 подавляется.

[0108] Когда первый промежуточный элемент 130 вытягивают таким образом, возможно получить второй промежуточный элемент 140, включающий промежуточные ребра 142a и 142b, первые промежуточные части 143a и 143b поверхности, вторую промежуточную часть 144 поверхности и промежуточный непрерывный фланец 148. Второй промежуточный элемент 140 также является одним из типов отформованного прессованием изделия. Таким образом, вытяжное устройство 60 является одним из типов устройства для изготовления отформованного прессованием изделия согласно изобретению, используемого для изготовления отформованного прессованием изделия 100, как конечного формованного изделия.

[0109]

(3-1-2. Второй этап промежуточного формования посредством вытяжного устройства с внутренней подушкой)

Далее будет описано состояние, в котором процесс вытяжки выполняется на первом промежуточном элементе 130 посредством вытяжного устройства 70 с внутренней подушкой. Базовая конфигурация вытяжного устройства 70 с внутренней подушкой может быть такой же, как конфигурация вытяжного устройства 10B с внутренней подушкой, используемого на первом этапе формования прессованием по второму варианту осуществления.

[0110] Фиг.11 - пояснительное изображение, схематически иллюстрирующее состояние, в котором второй промежуточный элемент 140 получают из первого промежуточного элемента 130 посредством процесса вытяжки с внутренней подушкой, используя вытяжное устройство 70 с внутренней подушкой. На фиг.11, колонка (a) обозначает вид при наблюдении в направлении, пересекающем продольное направление первого промежуточного элемента 130, а колонка (b) обозначает вид при наблюдении в продольном направлении первого промежуточного элемента 130. Дополнительно, фиг.11(A) иллюстрирует состояние, в котором первый промежуточный элемент 130 установлен в вытяжное устройство 70 с внутренней подушкой, фиг.11(B) иллюстрирует состояние, в котором подушка 31 контактирует с первым промежуточным элементом 130, а фиг.11(C) иллюстрирует состояние непосредственно перед концом процесса вытяжки с внутренней подушкой.

[0111] Как проиллюстрировано на фиг.11, процесс вытяжки с внутренней подушкой может выполняться схожим образом с процессом вытяжки, проиллюстрированным на фиг.10, за исключением того, что процесс вытяжки выполняется пуансоном 35 с внутренней подушкой 33, поддерживаемой, с тем чтобы быть подвижной в направлении прессования матрицы. Таким образом, фланец 131 зажат внутри зазора (первого зазора), образованного боковой поверхностью 35a пуансона 35, боковой поверхностью 33a внутренней подушки 33, и средством 34 ограничения деформации вне плоскости во время процесса вытяжки с внутренней подушкой, и, следовательно, деформация вне плоскости фланца 131 сдерживается. Соответственно, промежуточные фланцы 145a и 115b ребер формируются посредством процесса формования прессованием в плоскости. Кроме того, так как используется пуансон 35 с внутренней подушкой 33, увеличение в толщине листа области кромки промежуточного непрерывного фланца 148 в направлении ширины снижается. В частности, увеличение в толщине листа области кромок промежуточных фланцев 145a и 145b ребер снижается. Таким образом, можно дополнительно подавлять образование складок во внутреннем непрерывном фланце 118, образованном в отформованном прессованием изделии 100, как конечном формованном изделии.

[0112] Таким образом, так как процесс вытяжки с внутренней подушкой выполняется на первом промежуточном элементе 130 на втором этапе промежуточного формования, возможно получить второй промежуточный элемент 140, включающий промежуточные ребра 142a и 142b, первые промежуточные части 143a и 143b поверхности, вторую промежуточную часть 144 поверхности и промежуточный непрерывный фланец 148. Второй промежуточный элемент 140 также соответствует одному из типов отформованного прессованием изделия. Таким образом, вытяжное устройство 70 с внутренней подушкой является одним из типов устройства для изготовления отформованного прессованием изделия согласно изобретению, используемого для изготовления отформованного прессованием изделия 100, как конечного формованного изделия.

[0113]

(3-1-3. Второй этап промежуточного формования посредством гибочного устройства)

Второй этап промежуточного формования, описанный на данный момент, выполняется посредством процесса вытяжки, но второй этап промежуточного формования также может выполняться посредством процесса сгибания вместо процесса вытяжки. Базовая конфигурация гибочного устройства, используемого для выполнения процесса сгибания на втором этапе промежуточного формования, может быть такой же, как конфигурация гибочного устройства, используемого на первом этапе формования прессованием по второму варианту осуществления.