Изобретение относится к области строительства, а именно к композитным опорам, пространственным конструкциям, используемым для размещения светосигнального оборудования, рекламы, линий электропередач, оборудования связи и т.д. Изобретение относится к элементам силовых конструкций, работающих под нагрузкой, и может быть использовано в качестве элементов опор несущих высоконагруженных вертикальных или горизонтальных строительных сооружений, несущих опор линий электропередач, ветровых генераторов и прочее.

Известен способ сборки модульной мачты (патент РФ 2376432, E04H 12/00, опубл. 20.12.2009 г.), включающий использование двух или более полых конических модулей мачтовой секции, причем каждый модуль имеет первый открытый конец и противоположный второй открытый конец, при этом площадь поперечного сечения второго конца меньше, чем площадь поперечного сечения первого конца, и каждый модуль содержит композиционный материал, полученный намоткой пропитанного полимером армирующего волокна, и создание комплекта из двух или более модулей, чтобы образовать конструкцию удлиненной модульной мачты выбранной длины за счет сопряжения второго конца первого модуля с первым концом второго модуля. Причем первый и второй модули имеют различные прочностные свойства в результате изменения одного или более свойств композиционного материала, полученного намоткой волокна, выбранных из: а) угла намотки пропитанного полимером армирующего волокна; б) отношения количества армирующего волокна к количеству полимера; в) последовательности намотки пропитанного полимером армирующего волокна; г) количества и толщины слоев пропитанного полимером армирующего волокна в композиционном материале; д) состава армирующего волокна; е) состава полимера; ж) состава добавок к полимеру, и з) комбинации указанных свойств.

Недостатком данного технического решения является высокая стоимость изготовления модулей, сложность технологии, недостаточная прочность и трудоемкость монтажа.

Известен длинномерный силовой конструкционный элемент типа вертикальной колонны из полимерного композиционного материала (патент РФ 2529206, E04C 3/36, опубл. 27.09.2014 г.), который содержит пропитанные связующим и уложенные друг на друга слои композиционного материала, образующие непрерывную стенку продольной полости и расположенные по пространственным спиральным кривым, наклоненным к продольной оси полости под постоянным углом не менее 40°. В качестве материала слоев, образующих тонкостенную цилиндрическую или слабоконическую оболочку, использован стеклоровинг, пропитанный наномодифицированным связующим в ходе «мокрой» намотки слоев, соседние слои намотаны друг относительно друга перекрестно относительно продольной оси и под разными углами к продольной оси элемента, а именно поперечно намотанные слои - под углом в диапазоне 40-50°; продольно намотанные слои - под углом в диапазоне 5-10°. Из слоев сформированы два типа чередующихся пакетов, отличающихся по количеству и расположению слоев в них, а именно поперечный пакет из двух поперечно и перекрестно намотанных слоев и продольный пакет из четырех продольно и чередующихся перекрестно намотанных слоев, причем наружный и самый нижний внутренний пакеты композиционного элемента - поперечные.

Недостатком данного изобретения является избыточная материалоемкость, обусловленная тем, что толщина стенки изготавливаемого модуля (выбираемая, исходя из максимальных значений действующих на опору механических напряжений), и следовательно, ее прочностные свойства одинаковы вдоль модуля, в то время как действующие и расчетные механические напряжения, которым должна противостоять стойка опоры ЛЭП в условиях эксплуатации, меняются по высоте опоры с концентрацией на локальных участках.

Известен длинномерный конструкционный элемент из композиционного материала, содержащий армирующий каркас из слоев армирующего материала на основе продольных волокон или нитей, размещенных в сплошной среде скрепляющего его полимерного связующего, образующих стенку профиля, причем элемент снабжен, по меньшей мере, одной замкнутой продольной полостью и содержит дополнительно, по меньшей мере, еще один слой из однонаправленных непрерывных нитей, расположенных по пространственным спиральным кривым, наклоненным к продольным нитям под постоянным углом в пределах от 40 до 89,9°, и охватывающий, по меньшей мере, одну продольную полость с объемным соотношением продольных и наклонных нитей от 50:1 до 1:50 при объемном соотношении всех нитей армирующего каркаса с полимерным связующим от 1:1 до 1:0,2, отношением линейной плотности продольных и наклонных нитей от 1:1 до 1:0,1 и соотношением площади поперечного сечения всех слоев с продольными нитями к площади сечения всех слоев с наклонным расположением нитей от 15:1 до 1:15, при этом в длинномерном элементе наклонные нити могут быть сформированы в ленты с размещением нитей в ленте на возрастающих от одной кромки ленты к другой расстояниях от внутренней поверхности и по меньшей мере один слой с наклонным расположением однонаправленных нитей выполнен в виде двух отдельных подслоев с равным количеством содержащихся в них нитей, расположенных под равными, но наклоненными в противоположные стороны от продольных нитей углами, а однонаправленные нити подслоев, наклоненные в разные стороны от продольных нитей, могут быть переплетены между собой с образованием замкнутой непрерывной поверхности (патент РФ №2196866, E04C 3/28, B29D 22/00, опубл. 20.01.2003 г.).

Недостатками аналога является весьма сложная технология изготовления конструкционного элемента (для формирования композиционного пакета требуется значительное количество разнородных материалов, наматываемых в виде слоев, для каждого из которых требуются индивидуальные технологические режимы намотки), а также невозможность получения сборных конструкций без ухудшения их физико-механических свойств.

Известен конструкционный элемент в виде линейного стержня, выполненный со сложной развитой поверхностью из композиционного материала на основе перекрещивающихся стекловолокон и продольно ориентированных в нем стеклоровингов, скрепленных полимерным связующим, полученным способом термопротяжки через фильерное устройство. Линейный стержень элемента выполнен из стекломатов поверхностной плотностью 100-400 г/м2 из хаотично перекрещивающихся стекловолокон, равномерно распределенных на продольно ориентированных стеклоровингах со стороны открытых наружных поверхностей его развитого профиля. Объемное соотношение стекломатов и стеклоровингов со связующим в композиционном материале составляет от 1: 0,5 до 1:0,75 (патент РФ №2164993, E06B 3/20, опубл. 10.04.2001 г.).

Несмотря на то, что известное решение характеризуется высокой жесткостью, его недостатком является то, что использованные для его изготовления материалы, способ их укладки при формировании композитной основы не позволяют его использовать в качестве сильно нагруженного конструкционного элемента, так как его несущая способность относительно невелика.

Известен способ изготовления композитного модуля для опоры воздушной линии электропередачи (патент РФ 2602255, E04H 12/02, B28B 21/48, опубл. 10.11.2016 г.), выбранный в качестве прототипа. Способ изготовления композитного модуля для стойки опоры воздушной линии электропередачи, заключающийся в получении композитного материала путем пропитки армирующего волокна полимерным связующим, формировании многослойной стенки модуля из полученного композитного материала путем его послойной намотки на вращающуюся коническую оправку. В процессе намотки варьируют число слоев намотанного композитного материала вдоль оси вращения конической оправки. Это позволяет изменять прочностные свойства стенки композитного модуля вдоль его продольной оси в соответствии с локальной концентрацией механических напряжений на стойке опоры (значения которых могут быть получены, например, расчетным путем) без увеличения числа модулей стойки и, тем самым, уменьшить материалоемкость стойки и упростить ее монтаж.

Недостатками прототипа является:

1. Низкое содержание армирующего наполнителя при укладке слоев под углами от 0 до 65 градусов к оси из-за низкого контактного давления армирующего волокна на наматываемую поверхность при таких углах намотки. Соответственно более низкая прочность композита в целом.

2. Наличие зон разворота, в которых угол намотки плавно меняется, например от +12 до 90 и затем к -12 градусам к оси модуля. Такие зоны находятся как по краям модуля, так и на границах слоев заканчивающихся на теле готового модуля. Эти зоны в каждом слое не вносят запланированного увеличения прочности в конструкции модуля, так как угол намотки в них отличается от расчетного, что ведет к увеличению материалоемкости модуля для обеспечения требуемой прочности.

3. Наличием большого количества слоев с разными характеристиками намотки, что приводит к трудоемкому процессу проектирования, изготовления и настройки оборудования.

Задачей настоящего изобретения является разработка способа изготовления композитной полой оболочки для достижения технического результата.

Техническим результатом заявленного изобретения является разработка способа изготовления с целью: увеличения содержания армирующего наполнителя для обеспечения высокой удельной несущей способности на единицу массы оболочки; увеличения производительности намотки композитной оболочки до 300 кг/час; возможности намотки труб больших диаметров с толщиной стенки варьируемой в большом интервале; возможности варьирования в широких пределах соотношения кольцевого и осевого армирования при высоком содержании армирующего наполнителя; возможности намотки труб переменного сечения с постоянным соотношением кольцевой и осевой арматуры и постоянной толщиной стенки; намотки оболочки с отсутствием сплошной осевой арматуры для улучшения диэлектрических свойства стеклопластика.

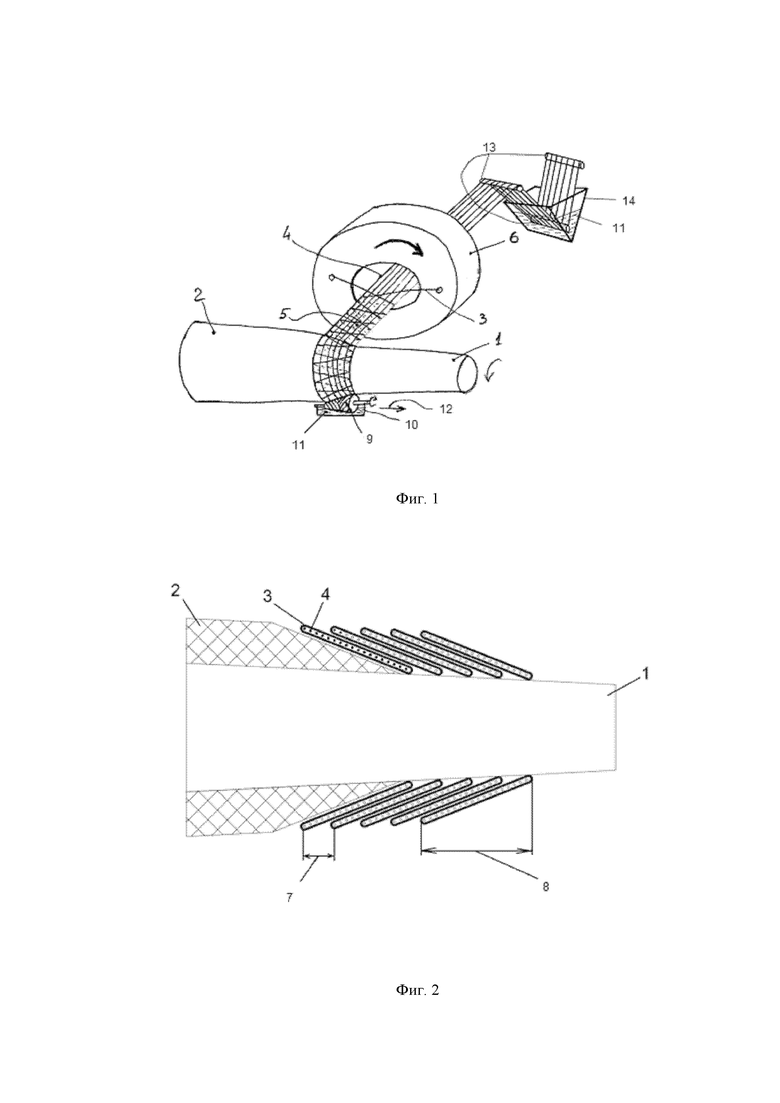

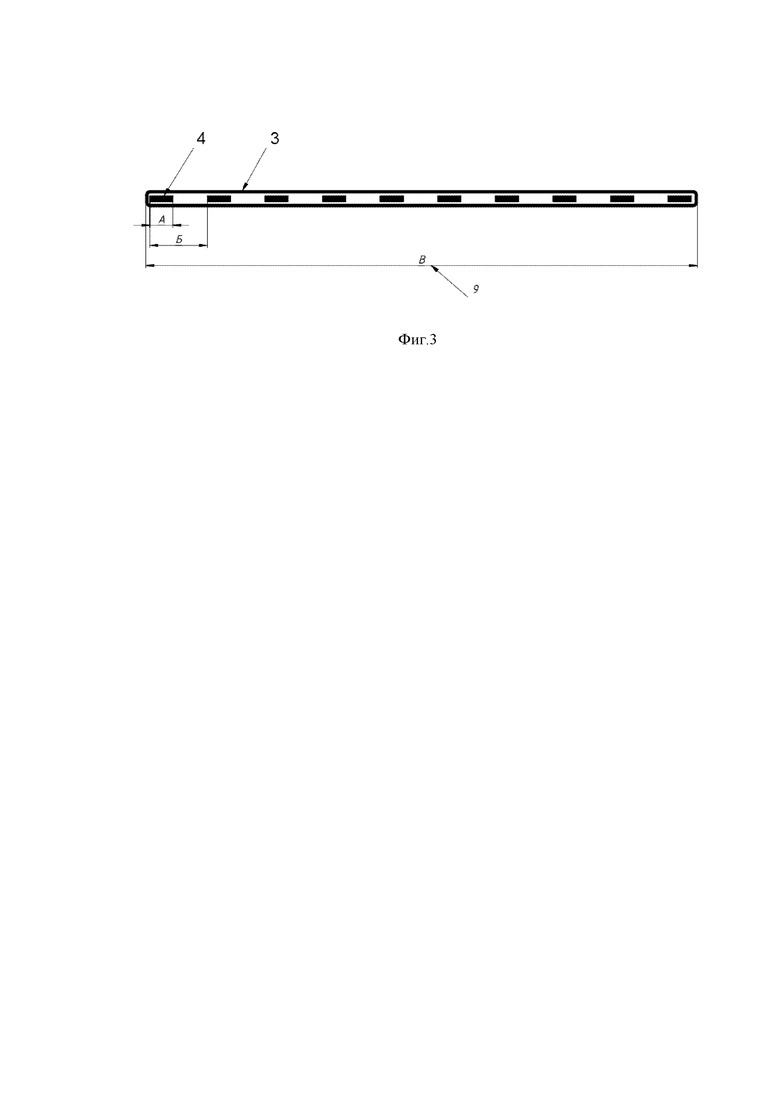

Поставленная задача решается тем, что изготовление оболочки 2 осуществляют путем намотки псевдоленты 5 на вращающийся формообразующий элемент 1 по винтовой линии в направлении 12 с шагом 7 находящимся в интервале (А/2;Б-А/2) или (Б+А/2;2*Б-А/2). Псевдолента 5 формируется из параллельного пучка жгутов армирующего наполнителя 4 (кольцевое армирование) проходящих через ванну пропитки 14 с пропиточными валиками 13 пропитываясь подогреваемым полимерным связующим 11 при температуре от 30 до 80°С, далее проходящих через вращающийся вертлюг 6, в результате чего жгуты кольцевого армирования 4 обматываются непропитанными жгутами осевого армирования 3. После укладки на формообразующий элемент 1 слои псевдоленты 5 прикатываются роликом 9, наружная поверхность которого имеет винтовые линии, при этом ролик 9 погружен в ванночку 10 с полимерным связующим 11 для пропитки осевого армирования. Прикатка роликом 9 уплотняет слой арматуры, удаляя лишнее связующее. В результате этого укладка волокон армирования получается очень плотной, а слой связующего между ними имеет минимальную толщину, что положительно сказывается на прочности композита и снижает его горючесть. Благодаря шагу намотки 7 находящемуся в интервале (А/2;Б-А/2) или (Б+А/2;2*Б-А/2) и прикатке роликом 9 удается получить содержание армирующего наполнителя в отвержденном композите 75-85 % по массе. Варьируя шаг намотки 7 в интервале (А/2;Б-А/2) или (Б+А/2;2*Б-А/2) при неизменной ширине псевдоленты 8, можно изменять толщину стенки оболочки 2, укладываемую за один проход. Варьируя отношение плотности намотки кольцевого и осевого армирования можно задавать физико-механические свойства наматываемой оболочки в каждом конкретном месте. Такой способ позволяет реализовывать непрерывную намотку, намотку сильноконических оболочек, намотку нескольких слоев обеспечивая любую толщину стенки, а также намотку оболочек большого диаметра малым числом одновременно укладываемых волокон.

В заявленном способе в процессе намотки композитного материала в след за псевдолентой одновременно наматывают на поверхность получаемой оболочки армирующий наполнитель пропитанный полимерным связующим для формирования облицовочного слоя, придающего гладкую и ровную поверхность получаемой оболочки.

Облицовочный слой состоящий из армирующего наполнителя пропитанный полимерным связующим (кольцевое армирование) можно наматывать после окончания намотки основного слоя.

Стенку наматываемой оболочки можно формировать за несколько проходов путем одновременного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента поочередно сначала в прямом, а затем в обратном направлении и так далее.

Стенку наматываемой оболочки можно формировать за несколько проходов путем одновременного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента только в одном направлении.

В заявленном изобретении в качестве армирующего наполнителя используют ровинг из стекловолокна и/или углеволокна и/или базальтового волокна и/или арамидного волокна.

В качестве армирующего наполнителя можно использовать стеклонить из стекловолокна и/или углеволокна и/или базальтового волокна и/или арамидного волокна.

В качестве армирующего наполнителя можно использовать одновременно стеклоровинг и стеклонить из: стекловолокна и/или углеволокна и/или базальтового волокна и/или арамидного волокна.

Во время намотки в ванне пропитки полимерное связующее подогревают в диапазоне температур от 30 до 80°С. Во время намотки проводят термообработку наматываемой оболочки в диапазоне температур от 30 до 50°С. Полимеризацию намотанной оболочки проводят в диапазоне температур от 80 до 160°С. В качестве полимерного связующего используют композицию на основе: эпоксидной смолы, полиэфирной смолы, винилэфирной смолы, или эпоксивинилэфирной смолы в количестве 0,17-0,4 от массы армирующего наполнителя. Полимерное связующее может иметь модифицирующие добавки.

На фиг. 1 представлена принципиальная схема намотки оболочки.

На фиг. 2 представлена схема укладки слоев псевдоленты на формообразующий элемент.

На фиг.3 представлено распределение армирующего наполнителя в псевдоленте. Размер А обозначает ширину армирующего наполнителя уложенного на формообразующий элемент. Размер Б означает шаг между соседними жгутами/нитями армирующего наполнителя в псевдоленте.

Пример осуществления изобретения приведен ниже:

Изготавливали стойку опоры воздушной линии электропередач длиной 10,5 м и диаметром в основании 0,4 м.

Изготовление проводили на 3-х координатном станке с программным управлением. Стенку оболочки наматывали за один проход с последующей намоткой облицовочного слоя. Ширина используемого стеклоровинга уложенного на формообразующий элемент составляла 3,4 мм. Расстояние между соседними стеклоровингами составляло 8 мм. Шаг намотки был равен 4,2 мм. В таблице 1 приведены выборочные характеристики полученной стойки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЛИННОМЕРНЫЙ СИЛОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ТИПА ВЕРТИКАЛЬНОЙ КОЛОННЫ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2529206C1 |

| Способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления | 2017 |

|

RU2670289C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2003 |

|

RU2236716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| Композитная труба | 2023 |

|

RU2816745C1 |

| СПОСОБ ПОВЫШЕНИЯ ГЕРМЕТИЧНОСТИ ТРУБ | 2008 |

|

RU2365804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ТРУБ-ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1996 |

|

RU2107622C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МОДУЛЯ ДЛЯ ОПОРЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2015 |

|

RU2602255C1 |

| ФОРМОВОЧНЫЙ УЗЕЛ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕМЕТАЛЛИЧЕСКОЙ АРМАТУРЫ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ И СПОСОБ ФОРМИРОВАНИЯ СТЕРЖНЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2018 |

|

RU2682627C1 |

Изобретение относится к области строительства, а именно к композитным опорам, пространственным конструкциям, используемым для размещения светосигнального оборудования, рекламы, линий электропередач, оборудования связи и т.д. Техническим результатом заявленного изобретения является обеспечение высокой удельной несущей способности на единицу массы оболочки; увеличение производительности намотки композитной оболочки; улучшение диэлектрических свойства стеклопластика. Способ изготовления композитной полой оболочки заключается в получении композитного материала, наматываемого на формообразующий элемент, причем для изготовления композитной опоры композитный материал получают путем формирования псевдоленты из жгутов армирующего наполнителя, пропитанных полимерным связующим, проходящих через ванну пропитки (кольцевое армирование), обматываемых армирующим наполнителем без предварительной пропитки (осевое армирование), намотки полученной псевдоленты в окружном направлении на формообразующий элемент с дополнительной пропиткой осевого армирования в нижней точке на поверхности наматываемой оболочки с помощью прикатывающего валика смачиваемого полимерным связующим, формировании косослойно наматываемой стенки оболочки из полученного композитного материала путем непрерывного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента с заданным значением смещения укладчика псевдоленты на один оборот формообразующего элемента. 12 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления композитной полой оболочки, заключающийся в получении композитного материала, наматываемого на формообразующий элемент, отличающийся тем, что для изготовления композитной опоры композитный материал получают путем формирования псевдоленты из жгутов армирующего наполнителя, пропитанных полимерным связующим, проходящих через ванну пропитки (кольцевое армирование), обматываемых армирующим наполнителем без предварительной пропитки (осевое армирование), намотки полученной псевдоленты в окружном направлении на формообразующий элемент с дополнительной пропиткой осевого армирования в нижней точке на поверхности наматываемой оболочки с помощью прикатывающего валика, смачиваемого полимерным связующим, формирования косослойно наматываемой стенки оболочки из полученного композитного материала путем непрерывного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента с заданным значением смещения укладчика псевдоленты на один оборот формообразующего элемента, находящимся в одном из интервалов (А/2;Б-А/2) или (Б+А/2;2*Б-А/2), с последующей намоткой облицовочного слоя и термообработкой для отверждения композитного материала намотанной оболочки, где А - ширина армирующего наполнителя, уложенного на формообразующий элемент, Б - шаг между соседними жгутами армирующего наполнителя в псевдоленте.

2. Способ по п. 1, отличающийся тем, что в процессе намотки композитного материала вслед за псевдолентой одновременно наматывают на поверхность получаемой оболочки армирующий наполнитель, пропитанный полимерным связующим для формирования облицовочного слоя, придающего гладкую и ровную поверхность получаемой оболочки.

3. Способ по п. 1, отличающийся тем, что облицовочный слой, состоящий из армирующего наполнителя, пропитанного полимерным связующим (кольцевое армирование), наматывают после окончания намотки основного слоя.

4. Способ по п. 1, отличающийся тем, что стенку наматываемой оболочки формируют за несколько проходов путем одновременного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента поочередно сначала в прямом, а затем в обратном направлении и так далее.

5. Способ по п. 1, отличающийся тем, что стенку наматываемой оболочки формируют за несколько проходов путем одновременного перемещения укладчика псевдоленты вдоль вращающегося формообразующего элемента только в одном направлении.

6. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют ровинг из стекловолокна, и/или углеволокна, и/или базальтового волокна, и/или арамидного волокна.

7. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют стеклонить из стекловолокна, и/или углеволокна, и/или базальтового волокна, и/или арамидного волокна.

8. Способ по п. 1, отличающийся тем, что в качестве армирующего наполнителя используют одновременно стеклоровинг и стеклонить из: стекловолокна, и/или углеволокна, и/или базальтового волокна, и/или арамидного волокна.

9. Способ по п. 1, отличающийся тем, что во время намотки в ванне пропитки полимерное связующее подогревают при температуре 30 до 80 °С.

10. Способ по п. 1, отличающийся тем, что во время намотки проводят термообработку наматываемой оболочки при температуре от 30 до 50 °С.

11. Способ по п. 1, отличающийся тем, что полимеризацию намотанной оболочки проводят при температуре от 80 до 160 °С.

12. Способ по п. 1, отличающийся тем, что в качестве полимерного связующего используют композицию на основе: эпоксидной смолы, полиэфирной смолы, винилэфирной смолы или эпоксивинилэфирной смолы в количестве 0,17-0,4 от массы армирующего наполнителя.

13. Способ по п. 12, отличающийся тем, что полимерное связующее имеет модифицирующие добавки.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МОДУЛЯ ДЛЯ ОПОРЫ ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2015 |

|

RU2602255C1 |

| US 3886024 A1, 27.05.1975 | |||

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 0 |

|

SU175376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ С КОНУСООБРАЗНЫМ УЧАСТКОМ В ВИДЕ ОБОЛОЧКИ СООРУЖЕНИЯ ИЛИ КОНСТРУКЦИИ | 2003 |

|

RU2234412C1 |

| Пневматический анемометр | 1981 |

|

SU1030729A1 |

Авторы

Даты

2021-01-22—Публикация

2020-06-29—Подача