Группа изобретений относится к технологиям и оборудованию для изготовления изделий из полимерных композиционных материалов и может быть использована для изготовления широкого спектра многослойных изделий сложного профиля.

Многочисленные исследования в области конструкций из композиционных материалов свидетельствуют о том, что они обладают высокими показателями прочности, ресурса, надежности, весового качества, превышающими соответствующие показатели конструкций, полученных из других материалов, а технологии их изготовления - высокими технико-экономическими показателями.

Композиционные материалы довольно часто применяют при изготовлении изделий со сложным профилем, в частности: лопастей несущих и рулевых винтов вертолетов; винтов самолетов; лопаток турбин и т.д.

При изготовлении из композиционных материалов изделий типа тел вращения довольно часто используют метод намотки. Его применение обеспечивает получение изделий с высокими физико-механическими характеристиками за счет применения волокон и/или лент «бесконечной» длины, пропитки их связующим и формирования из них многослойных изделий.

Из уровня техники известен довольно широкий спектр оборудования и технологий для изготовления различных многослойных изделий из композиционных материалов методом намотки.

Так, например, известен способ изготовления композиционного изделия намоткой на оправку армированных волокон термопластичного материала, включающий стадии подачи пропитанных волокон (углеродных или стеклянных) на вращающуюся формообразующую оправку с усилием натяжения от 5 до 50% предела прочности волокон на разрыв, нагрева волокон и термопластичного материла до момента наложения их на оправку, в момент их наложения на оправку, и намотки на формообразующую оправку по винтовой линии с помощью направляющей, перемещающейся в осевом направлении относительно оправки, причем в месте укладывания волокон на оправку, к ним прикладывают усилие прижима.

(см. патент РФ №2053124 РФ, МПК В29С 53/72, 1990 г.).

В результате анализа данного способа необходимо отметить, что при его использовании затруднительно получить изделия высокого качества, так как двукратный нагрев термопластичного материала до температуры его плавления зачастую приводит к негативным изменениям его механических свойств в результате термоокислительной деструкции. Кроме того, данный способ не обеспечивает изготовление изделий, имеющих вогнутый профиль, в том числе, малого радиуса кривизны, что ограничивает область применения способа.

Известен способ изготовления изделий из термопластичных композиционных материалов, согласно которому нити двух видов - неплавкие армирующие и плавкие матричные разматывают с разных бобин, пропускают через собирающее кольцо и укладывают на теплоизолированную вращающуюся формообразующую оправку, формируя изделие. Уложенные на оправку нити последовательно контактируют с двумя горячими прикаточными роликами. Первый (по направлению вращения оправки) ролик осуществляет прикатку нитей, а также их предварительный подогрев, при этом осуществляется начало пропитки армирующих волокон. Перед контактом со вторым роликом волокна расплавляют на оправке посредством подаваемой из форсунки струи горячего воздуха, после чего, посредством второго ролика, осуществляет окончательное формование изделия на оправке. После окончания намотки изделие охлаждают и снимают с оправки.

(см. патент РФ №2152306, кл. В29С 53/56, 2000 г.) - наиболее близкий аналог для способа.

В результате анализа данного способа необходимо отметить, что применение для его реализации прижимных прикаточных роликов ограничивает получение изделий сложного профиля с малыми радиусами изменения контура. Кроме того, прилипание расплавленных волокон к прижимному ролику резко снижает качество изготовления изделия.

Известен намоточный станок для изготовления трубчатых изделий из композиционных волокнистых материалов на основе органических и неорганических связующих, содержащий станину с направляющими для монтажа каретки и люнетными опорами (стойками) для установки оправки.

На каретке станка размещены кассета с волокнистым ленточным наполнителем, тормозное устройство, а также ванночка для органического связующего с лентопротяжными роликами. Над оправкой установлено дозирующее устройство для неорганического связующего. На станине станка установлена емкость для подогрева органического связующего и для постоянной подачи его по подогреваемому шлангу в ванночку, расположенную на каретке.

Для проведения намотки в люнетах устанавливают оправку, а на каретку - кассету, при этом, ось кассеты параллельна оси оправки, что позволяет качественно осуществлять намотку ленты на оправку.

Для поддержания необходимого натяжения ленты тормозное устройство подтормаживает вращение кассеты и, тем самым, обеспечивает натяжение ленты при намотке на оправку.

Каретка имеет возможность вертикального перемещения для заправки ленты через лентопротяжные ролики. Перемещение каретки вдоль оси оправки осуществляют посредством привода по направляющим станины. Органическое связующее подают в ванночку из емкости по подогреваемому шлангу. Емкость оснащена собственным подогревателем для подогрева связующего. Подогрев органического связующего снижает его вязкость, улучшая тем самым условия пропитки волокнистого ленточного наполнителя композиционного материала.

(см. патент РФ на полезную модель №75610, кл. В29С 53/36, 2008 г.).

В результате анализа конструкции станка необходимо отметить, что вследствие значительного натяжения ленты, станок обеспечивает получение изделий исключительно выпукло-выпуклых профилей без поднутрений и переходов малых радиусов, что значительно ограничивает спектр получаемых на нем изделий. Весьма также существенно, что при намотке изделий со сложной круткой характерных сечений, в направлениях, отличных от окружного (спиральная намотка), не обеспечивается плотное прилегание ленты к оправке (лента укладывается по спрямляемой траектории), что снижает качество получаемых изделий.

Известен намоточный станок для изготовления изделий из композиционных материалов, содержащий станину, на направляющих которой с возможностью перемещения и фиксации в заданном положении смонтированы приводная и опорная бабки (стойки), предназначенные для установки в них оправки. Станина станка оснащена дополнительными направляющими, на которых с возможностью продольного перемещения установлена каретка, на которой с возможностью перемещения в поперечном направлении размещен поперечный суппорт. На поперечном суппорте размещены лентопротяжный тракт и прикаточное устройство с обогреваемым свободно вращающимся роликом.

При заправке наматываемая лента проводится через лентопротяжный тракт и закрепляется на оправке. Затем прикаточное устройство посредством перемещения каретки и суппорта выводится в точку контакта торца ролика с оправкой через ленту, после чего включается станок.

При перемещении каретки лента укладывается на поверхности оправки с расчетным шагом, обеспечивающим требуемую толщину наматываемого изделия (количество слоев), при этом ролик прикаточного устройства, начиная с момента соприкосновения ленты с оправкой, непрерывно прижимает ленту к вращающейся оправке.

(см. патент РФ №2523840, кл. В65Н 54/10, 2014 г.) - наиболее близкий аналог для станка.

В результате анализа известного станка необходимо отметить, что его конструкция обеспечивает стабильное поддержание процесса прикатки каждого слоя ленты с самого начала наложения ее на оправку прикаточным роликом. Однако данный станок характеризуется ограниченными функциональными возможностями, так как обеспечивает получение только деталей, имеющих сечение в виде окружности.

Кроме того, очевидны ограничения на получаемые профили, вызванные применением прижимающего ленту ролика при прикатке изделий с осью в виде сложной пространственной кривой или круткой. Применение при прикатке обогреваемого свободно вращающегося ролика приводит к прилипанию материала к поверхности ролика и снижению качества получаемого изделия.

Техническим результатом заявленной группы изобретений является расширение функциональных возможностей способа и станка за счет обеспечения получения намоткой изделий сложного профиля, а также изделий со сложной, в том числе нелинейной круткой, при обеспечении высокого качества намотки за счет обеспечения оптимальных режимов намотки и прижима с постоянным усилием наматываемого материла к поверхности оправки или предыдущему намотанному его слою.

Указанный технический результат обеспечивается тем, что в способе изготовления многослойных изделий из полимерных композиционных материалов, включающем установку на станок формообразующей оправки с последующей намоткой на нее заданного количества слоев полимерного композиционного материла при согласованной скорости вращения оправки и осевого перемещения наматываемого на нее материала, причем в процессе намотки к наматываемому материалу в зоне его контакта с формообразующей оправкой прикладывают усилие прижима, направленное к формообразующей оправке, новым является то, что усилие прижима осуществляют давлением истекающей из форсунки воздушной струи, направленной на материал в месте его соприкосновения с оправкой, причем в процессе намотки материала на оправку осуществляют нагрев материала в зоне пятна контакта с формообразующей оправкой, который осуществляют за счет нагрева воздушной струи, после формирования изделия проводят отверждение его композиционных слоев, которое ведут на станке, при регламентированной температуре отверждения, которую поддерживают воздействием на материал нагретой воздушной струи, при вращении изделия и возвратно-поступательном перемещении форсунки.

В станке для изготовления многослойных изделий из полимерных композиционных материалов, содержащем закрепленные на основании стойки, на стойках смонтирован оснащенный приводом вращения вал, на котором имеет возможность установки формообразующая оправка, предназначенная для послойной намотки на нее полимерных композиционных материалов при формировании изделия, а также направляющий ролик и установленную с возможностью продольного перемещения посредством привода по направляющей каретку, новым является то, что станок оснащен компрессором, нагревателем и, как минимум, одной воздушной форсункой, воздушная форсунка закреплена на стойке, установленной на каретке с возможностью вертикального настроечного перемещения и соединена воздухопроводом с выходом компрессора, нагреватель встроен в данный воздухопровод, направляющая размещена на кронштейнах, установленных на стойках, направляющий ролик установлен на каретке, а кронштейны могут быть установлены на стойках с возможностью настроечного перемещения и фиксации в заданном положении.

Достижению указанного технического результата способствует:

- укладка предварительно пропитанного материала на поверхность формообразующей оправки с поджимом материала к оправке горячей направленной струей воздуха. Применение для этой цели воздуха позволяет значительно расширить возможности способа по получению сложных профилей, в том числе выпукло-вогнутых, а также изделий с малыми радиусами переходов, поднутрений, осью в виде пространственной кривой и сложной круткой характерных сечений, по сравнению с традиционными способами, применяющими для прижима прикаточные ролики;

- возможность эффективно управлять технологическими режимами по давлению и температуре направленной струи воздуха за счет их раздельного регулирования, что позволяет повышать производительность по сравнению с существующими способами и обеспечить высокое качество намотки;

- реализации плотной укладки на оправку предварительно пропитанного упрочняющего материала без его предварительного натяжения, характерного для традиционных способов намотки, позволяет использовать в качестве армирующего наполнителя как однонаправленные, так и тканые материалы.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

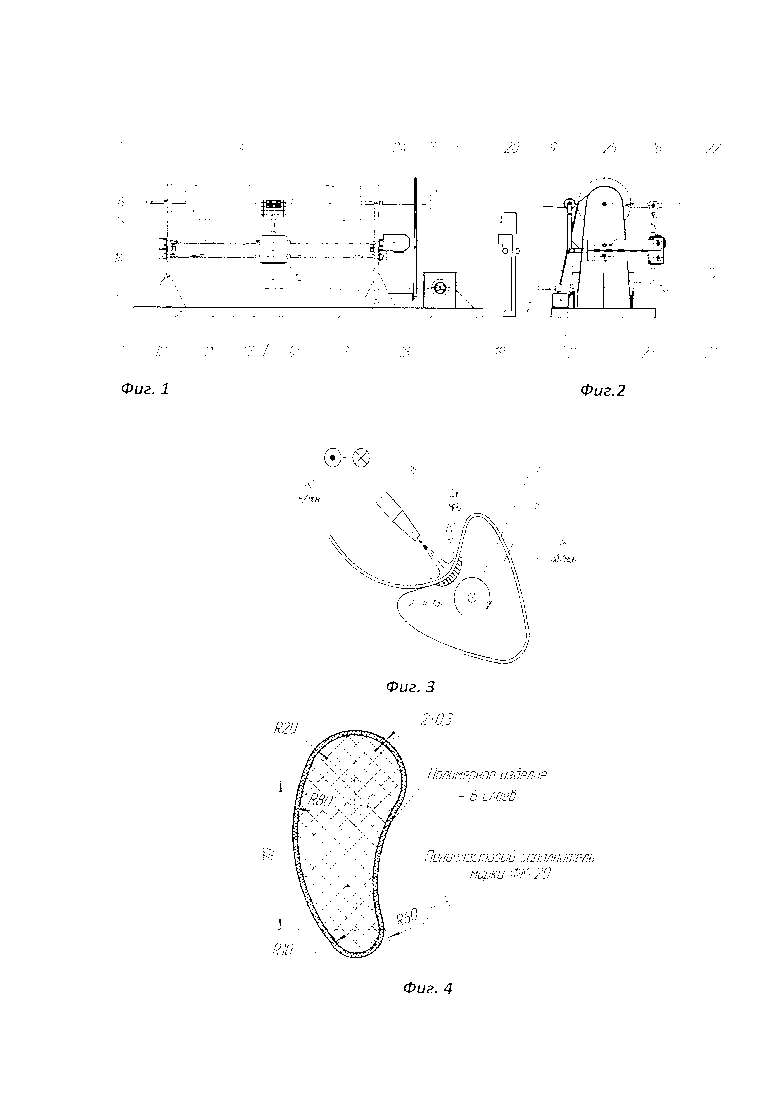

- на фиг. 1 - станок для изготовления многослойных изделий из полимерных композиционных материалов, вид в плане;

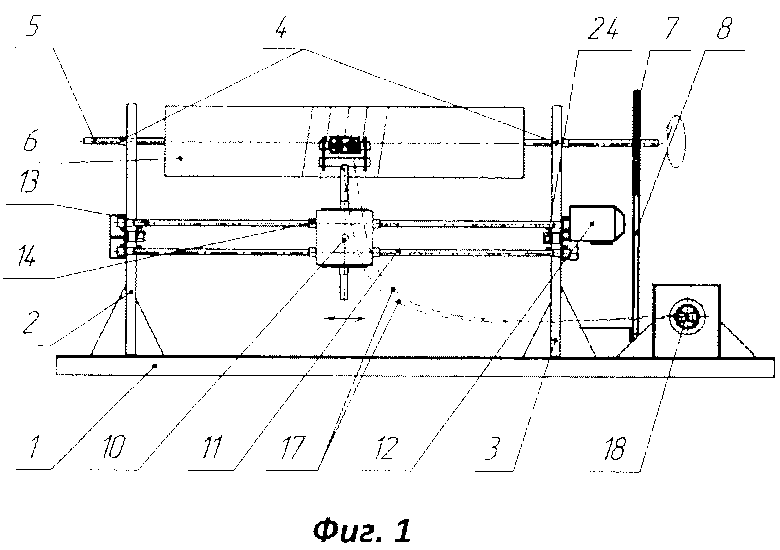

- на фиг. 2 - станок, вид сбоку;

- на фиг. 3 - схема процесса намотки сложнопрофильной детали на станке;

- на фиг. 4 - поперечный разрез детали, изготавливаемой в соответствии с примером реализации способа на станке.

Станок для изготовления многослойных изделий из полимерных композиционных материалов (фиг. 1, фиг. 2) содержит основание 1, на котором закреплены две стойки 2 и 3. В верхних частях стоек посредством опор скольжения или качения 4 с возможностью вращения посредством привода смонтирован вал 5, предназначенный для закрепления на нем формообразующей оправки 6.

Привод вращения вала 5 может быть выполнен различным известным образом, например, в виде шкива 7, закрепленного на валу 5 и посредством ремня 8 связанного со шкивом (не показан), закрепленным на выходном валу электродвигателя 9, установленного на основании 1. Для комплектования привода наиболее целесообразно использовать электродвигатель с большим диапазоном регулирования частоты вращения его выходного вала. Электродвигатель является стандартным.

Станок оснащен кареткой 10, смонтированной с возможностью продольного возвратно-поступательного перемещения посредством привода на направляющей 11, смонтированной на стойках 2 и 3 параллельно валу 5.

Привод продольного перемещения каретки 10 может быть выполнен различным известным образом, например, в виде электродвигателя 12, вал которого кинематически соединен со смонтированным на стойках 2 и 3 ходовым винтом 13, на который навинчена гайка 14, скрепленная с кареткой 10.

На каретке 10 с возможностью вертикального перемещения и фиксации в заданном положении установлена стойка 15, на которой размещена, как минимум, одна воздушная форсунка 16. Воздушная форсунка 16 воздухопроводом (шлангом) 17 соединена с выходом установленного на основании 1 нагревателя 18 воздуха. Вход нагревателя 18 посредством воздухопровода (шланга) 19 связан с выходом компрессора 20 с регулируемой в широких пределах производительностью по воздуху. Для комплектования станка используют серийно выпускаемые компрессор и нагреватель. Количество установленных на стойке 15 форсунок 16 может быть различным и зависит от ширины используемого для намотки композиционного материала.

Конструкция станка обеспечивает широкие возможности его регулировки, что позволяет обеспечить получение широкой гаммы изделий.

Как уже было упомянуто выше, для обеспечения заданного положения форсунки (форсунок) 16 относительно оправки 6, стойка 15 имеет возможность вертикального перемещения и фиксации в заданном положении по высоте.

Направляющая 11 смонтирована на стойках 2 и 3 посредством кронштейнов 21, на которых также смонтирован ходовой винт 13 и электродвигатель 12. Для крепления кронштейнов к стойкам 2 и 3 в них выполнены пазы 22, через которые пропущены крепежные болты 23. Такая установка направляющей и ходового винта позволяет за счет перемещения кронштейнов относительно стоек настроить оптимальное расстояние от формообразующей оправки 6 до каретки 10 и воздушной форсунки (форсунок) 16. Технологические возможности станка также значительно расширяют регулируемые электродвигатели приводов вращения формообразующей оправки 6 и перемещения каретки 10.

На кронштейнах 21 установлены переключатели 24, предназначенные для реверсирования электродвигателя 12 при изменении направления перемещения каретки 10 из одного крайнего положения в другое в процессе намотки слоев материала на оправку 6. Для этого на каретке 10 установлены упоры (не показаны), имеющие возможность поочередного контакта с переключателями 24.

Для осуществления качественной намотки ленты (препрега) на формообразующую оправку 6, в целях сопровождения ленты синхронно перемещению каретки 10, станок оснащен механизмом направления перемещения ленты. Данный механизм состоит из направляющего ролика 25 и стоек 26. Направляющий ролик 25 установлен на стойках 26, а стойки 26 прикреплены к каретке 10.

Станок оснащен пультом управления (не показан). Работа станка может быть осуществлена как в автоматизированном, так и ручном режимах. Для работы станка в автоматизированном режиме он комплектуется стандартной системой управления (не показана).

Для контроля скорости перемещения каретки, скорости вращения оправки, температуры и давления воздуха, используются стандартные датчики (не показаны).

Заявленный способ осуществляют на станке, конструкция которого раскрыта выше, следующим образом.

Сущность заявленного способа раскрывается на примере его использования при изготовлении лопасти несущего винта беспилотного летательного аппарата (чертеж поперечного разреза комлевой части лопасти представлен на фиг. 4). Комлевая часть лопасти имеет узкий вогнуто-выпуклый аэродинамический профиль. Лопасть состоит из наружной шестислойной оболочки и размещенного внутри оболочки заполнителя из термостойкого пенопласта марки ФК-20. Оболочка выполнена из препрега КМКС-1.80.Т10.37, представляющего собой армирующий наполнитель в виде стеклоткани Т-10-80(14), пропитанный клеевым связующим марки ВСК-14-1, и разрезанный на ленту шириной 15 мм.

Длина лопасти составляет 450 мм.

В данном примере в качестве формообразующей оправки 6 использовали пенопластовый заполнитель изделия марки ФК-20, из которого на станке с ЧПУ, была, собственно, и изготовлена формообразующая оправка 6 заданного профиля.

Изготовленная формообразующая оправка 6 была установлена на валу 5 станка.

Перед началом формирования изделия (намотки ленты препрега на формообразующую оправку) осуществляли наладку станка. Для этого на стойку 15 устанавливали одну воздушную форсунку 16, что вполне достаточно для работы с лентой, шириной 15 мм, после чего регулировали положение установленной на каретке 10 стойки 15 по высоте таким образом, чтобы сопло воздушной форсунки находилось на уровне оси вращения вала 5.

Ослабляли крепежные болты 23 и перемещали кронштейны 21 относительно стоек 2 и 3, выставляя заданное расстояние между выходом сопла воздушной форсунки 16 и поверхностью формообразующей оправки 6, которое в данном случае составляло 5 мм. Фиксировали кронштейны 21 болтами 23.

С пульта управления задавали:

- на компрессоре 20 давление (р) воздуха, которое составляло 0,25+0,02 МПа;

- на нагревателе 18 температуру (t) нагрева воздуха, которая составляла (125±5)°С;

- на электродвигателе 12 скорость (s) продольной подачи каретки 10, которая составляла 0,2 м/мин;

- на электродвигателе 9 скорость (n) вращения вала 5 с формообразующей оправкой 6, которая составляла 20 об/мин.

Каретка 10 с форсункой 16 и направляющим роликом 25 уводилась в исходное положение к торцу установленной на валу 5 формообразующей оправки 6.

Подлежащую намотке пропитанную ленту пропускали через направляющий ролик 25 и за счет клеящих свойств связующего фиксировали на оправке 6 у ее торца.

Процесс намотки проводили в автоматизированном режиме.

Для проведения намотки включали компрессор 20 и нагреватель 18. При достижении температуры (t) воздуха 125±5°С и давления (р) направленной струи воздуха, истекающей из форсунки 16 в пределах 0,25+0,02 МПа, включали привод вращения вала 5, со скоростью n=20 об/мин и привод продольной подачи (s) каретки 10 и начинали процесс намотки (фиг. 3) ленты на поверхность формообразующей оправки 6.

В процессе формирования изделия фиксация ленты на формообразующей оправке 6 или на предыдущем намотанном слое осуществлялась за счет клеящих свойств (липкости) нанесенного на ленту клеевого связующего.

Намотку (укладку) шести слоев материла осуществляли за три двойных хода каретки 10. Реверсирование перемещения каретки 10 осуществлялось за счет срабатывания переключателей 24.

При проведении намотки давление потока воздуха в зоне пятна контакта материала с формообразующей оправкой в пределах указанных значений позволяло обеспечить равномерность прилегания слоев, вытеснение пузырьков воздуха, что позволило достичь прилегания ленты по всему сложному профилю формируемого изделия. При повышении давления воздуха выше верхнего предела происходило просачивание воздуха сквозь армирующий наполнитель, что приводило к появлению непроклеев между слоями. При понижении давления ниже указанного предела не обеспечивался достаточный прижим слоев материала, вследствие чего материал не полностью прилегал по сложному профилю.

Повышение температуры направленной струи воздуха из форсунки 16 выше верхнего указанного значения приводило к ускоренному размягчению ленты препрега, сопровождающемуся быстрым снижением вязкости связующего. Это в итоге приводило к недостаточной для формирования плотной укладки липкости ленты, образованию пустот между слоями. Напротив, снижение температуры направленной струи воздуха из форсунки 16 ниже указанного интервала значений, приводило к необходимости снижать скорость поступательного перемещения каретки 10, что уменьшало производительность.

Используемые в данном примере технологические режимы были получены экспериментальным путем.

Технологические режимы по давлению и температуре направленной струи воздуха, а также скорости подачи каретки 10 и вращения формообразующей оправки при намотке, подбираются индивидуально для каждого из используемых для формирования изделия материалов. Различия в технологических режимах объясняются реологическими свойствами связующих, применяемых для предварительной пропитки армирующего волокна, использованного при производстве ленты препрега. Технологические режимы могут считаться оптимальными в том случае, когда под действием горячей направленной струи воздуха наблюдается плотная укладка слоев материала по сложному профилю оправки без возникновения пузырей между слоями, пустот и складок. Оптимальные технологические режимы подбираются экспериментальным или расчетным путем для каждого используемого для намотки композиционного материала. Такой подбор не представляет сложностей для специалистов.

После намотки на формообразующую оправку шести слоев материла обрезали ленту. Процесс намотки закончен. Далее осуществляли отверждение намотанного на оправку материала. Для этого приводы 9, 12 оставляли включенными, подачу воздуха из форсунки 16 также не прекращали. Отверждение вели в течение 60 минут - времени, необходимого для полного отверждения клеевого связующего ВСК-14-1. Технологические режимы по температуре и давлению направленной струи воздуха из форсунки 16 поддерживали такими же, как и при намотке: температура воздуха 125±5°С при давлении в пределах 0,25+0,02 МПа.

В случае необходимости изготовления изделия, представляющего собой многослойную оболочку без использования в качестве формообразующей оправки заполнителя, перед началом намотки на поверхности используемой формообразующей оправки 6 необходимо разместить слой материала (антиадгезионную жидкость, смазку, разделительную пленку и т.п.) для облегчения съема с формообразующей оправки изделия. Для облегчения съема изделия с формообразующей оправки возможно использование разборных составных оправок.

В результате было получено полимерное композиционное изделие переменного сечения с выпукло-вогнутым характерным сечением и малыми радиусами переходов. Станок и способ обеспечили получение изделия стабильного качества за один установ на станке без применения дорогостоящей не переналаживаемой оснастки с отклонением от номинального профиля не более ±0,3 мм. Как показали исследования, полученное изделие характеризуется монолитной структурой, без непроклеев, гладкой наружной поверхностью, равномерным прилеганием слоев армирующего наполнителя по сложному профилю без замятий и спрямлений.

Весьма существенно, что прижим материала к формообразующей оправке и нагрев материала осуществляются одним бесконтактным средством - струей воздуха, что позволило отказаться от использования подогреваемых прикаточных роликов, а, следовательно, исключить все негативные явления, связанные с их использованием. Давление и температуру воздушного потока регулируют независимо друг от друга, что значительно упрощает технологию и обеспечивает оптимальные режимы как по давлению, так и по температуре истекающего из форсунки потока воздуха при формировании изделий. Все это значительно упрощает технологический процесс, в том числе, что весьма существенно, при изготовлении сложнопрофильных изделий, и повышает их качество.

Опыт использования станка и способа показал, что заявленная группа изобретений может быть эффективно использована для намотки многослойных изделий из препрегов с использованием широкой гаммы армирующих наполнителей - однонаправленных, тканых, из стеклянных, угольных, гибридных (стеклоугольных) нитей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ БЕСКОНТАКТНОЙ ВЫКЛАДКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И УНИВЕРСАЛЬНЫЙ МОДУЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2779268C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОГАБАРИТНЫХ ИЗДЕЛИЙ С НЕБОЛЬШОЙ КОНУСНОСТЬЮ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577354C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2013 |

|

RU2542051C2 |

| Станок для изготовления труб из композиционного длинномерного материала | 1989 |

|

SU1706885A1 |

| НАМОТОЧНЫЙ СТАНОК | 2015 |

|

RU2591125C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| СТАНОК ДЛЯ ПРОИЗВОДСТВА ТРУБ ИЗ АРМИРОВАННЫХ ПЛАСТМАСС | 2003 |

|

RU2236350C1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С ПРИФОРМОВКОЙ АРМИРУЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186684C1 |

Группа изобретений относится к технологии и оборудованию для изготовления изделий из полимерных композиционных материалов и может быть использована для изготовления широкого спектра многослойных изделий сложного профиля. Способ включает установку на станок формообразующей оправки с последующей намоткой на нее заданного количества слоев полимерного композиционного материла при согласованной скорости вращения оправки и осевого перемещения наматываемого на нее материала. В процессе намотки к наматываемому материалу в зоне его контакта с формообразующей оправкой прикладывают усилие прижима, направленное к формообразующей оправке. Усилие прижима осуществляют давлением воздушной струи, направленной на материал в месте его соприкосновения с оправкой. В процессе намотки материала на оправку осуществляют нагрев материала в зоне пятна контакта с формообразующей оправкой, который осуществляют за счет нагрева воздушной струи. После формирования изделия проводят отверждение его композиционных слоев, которое ведут при регламентированной температуре отверждения, которую поддерживают воздействием на материал нагретой воздушной струи, при вращении изделия и возвратно-поступательном перемещении каретки с форсункой. Станок для изготовления многослойных изделий из полимерных композиционных материалов содержит закрепленные на основании узлы для осуществления способа по изобретению. Станок также оснащен компрессором, нагревателем и как минимум одной воздушной форсункой, закрепленной на каретке с возможностью вертикального настроечного перемещения и соединенной воздухопроводом с выходом компрессора. Нагреватель встроен в данный воздухопровод. Направляющий ролик установлен на каретке. 2 н. и 1 з.п. ф-лы, 4 ил.

1. Способ изготовления многослойных изделий из полимерных композиционных материалов, включающий установку на станок формообразующей оправки с последующей намоткой на нее заданного количества слоев полимерного композиционного материла при согласованной скорости вращения оправки и осевого перемещения наматываемого на нее материала, причем в процессе намотки к наматываемому материалу в зоне его контакта с формообразующей оправкой прикладывают усилие прижима, направленное к формообразующей оправке, отличающийся тем, что усилие прижима осуществляют давлением истекающей из форсунки воздушной струи, направленной на материал в месте его соприкосновения с оправкой, причем в процессе намотки материала на оправку производят нагрев материала в зоне пятна контакта с формообразующей оправкой, который осуществляют за счет нагрева воздушной струи, после формирования изделия проводят отверждение его композиционных слоев, которое ведут на станке, при регламентированной температуре отверждения, которую поддерживают воздействием на материал нагретой воздушной струи, при вращении изделия и возвратно-поступательном перемещении форсунки относительно изделия.

2. Станок для изготовления многослойных изделий из полимерных композиционных материалов, содержащий закрепленные на основании стойки, на стойках смонтирован оснащенный приводом вращения вал, на котором имеется возможность установки формообразующей оправки, предназначенной для послойной намотки на нее полимерных композиционных материалов при формировании изделия, а также направляющего ролика и установленной с возможностью продольного перемещения посредством привода по направляющей каретки, отличающийся тем, что станок оснащен компрессором, нагревателем и как минимум одной воздушной форсункой, воздушная форсунка закреплена на стойке, установленной на каретке с возможностью вертикального настроечного перемещения, и соединена воздухопроводом с выходом компрессора, нагреватель встроен в данный воздухопровод, направляющая размещена на кронштейнах, установленных на стойках, а направляющий ролик установлен на каретке.

3. Станок по п. 2, отличающийся тем, что кронштейны установлены на стойках с возможностью настроечного перемещения и фиксации в заданном положении.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ НАМОТКИ | 1998 |

|

RU2152306C1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| НАМОТОЧНЫЙ СТАНОК | 2013 |

|

RU2523840C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2009 |

|

RU2412051C1 |

| US 3610545 A, 05.10.1971 | |||

| JP 2013176984 A 09.09.2013. | |||

Авторы

Даты

2019-08-13—Публикация

2018-06-21—Подача