Изобретение относится к способу переработки отходов, содержащих полиолефин, с использованием растворителя с определенным параметром Хансена и приведение в контакт этой смеси с жидким средством для фильтрации перед отделением полиолефина от смеси.

Отходы мусорных свалок сильно неоднородны по своему составу и содержат много непредсказуемых компонентов. В результате этого полиолефины, а также другое сырье из мусорных свалок, в настоящее время не могут быть переработаны.

В промышленно развитых странах потоки отходов, обогащенные полиолефином, либо механически перерабатывают для получения продуктов более низкого качества, например, перерабатывают полиолефин из мест сбора использованных упаковочных материалов «Зеленая точка» в Германии, используя в качестве заменителя топлива, либо сжигают с рекуперацией энергии или без нее.

При промышленном способе переработки отходов, содержащих полиолефин, используют механическую переработку, то есть рекомпаундинг. При рекомпаундинге отходы полиэтилена и полипропилена обычно разделяют с помощью автоматической ближней инфракрасной (NIR) спектроскопии. Сортированные материалы смешивают после различных стадий измельчения, флотации, мойки и сушки.

Недостаток этого способа заключается в том, что рекомпаундинг можно применять только для моно материала. Современные пластиковые пакеты, однако, часто изготавливают из разных материалов.

Для гибкого пленочного упаковочного материала большинство используемых пластиков представляют собой смеси из этих пластиков. Эти смеси представляют собой множество слоев из совместимых и несовместимых полимеров и не могут быть рекомпаундированы без использования дорогих модификаторов. Кроме того, продукты, полученные рекомпаундированием таких материалов, демонстрируют более плохие механические свойства, чем чистые полимеры и их совместимые полимерные смеси.

Таким образом, с ростом использования многослойной упаковки переработка полиолефина стала более сложной. Обычные способы разделения, такие как спектроскопическая сортировка или сортировка по плотности, не являются успешными из-за сложности этих материалов. Оптические средства позволяют сканировать материал только в поверхностном слое (игнорируя более глубокие материалы в многослойном композите), а эффективная плотность материала зависит от соотношения и типов полимера, используемого для многослойного материала. Таким образом, смешанные полимеры из многослойных материалов перерабатывают только путем переработки отходов с получением продукции низшего качества по сравнению с исходной продукцией, и ее можно использовать на рынке только как малоценную, например, толстые пластиковые детали в качестве заменителя цементных кирпичей или профилей.

В отличие от этих механических подходов по переработке переработка на основе растворителей является селективной для полиолефинов и позволяет получать чистые и высококачественные переработанные полимеры из смешанных отходов, полученных после потребления.

Процессы, основанные на растворении, упоминаются в различных патентах для потоков отходов, содержащих полиолефин. Однако в настоящее время не существует способа, позволяющего извлекать высококачественные полиолефиновые продукты из использованных гибких многослойных отходов с мусорных свалок с качеством, сопоставимым с исходным полиолефиновым материалом, и заменить последний в типичных последующих стадиях обработки.

Из патентов США US 4031039 (Mizumoto) и ЕР 664314 B1 (Naumann 1990) известно, что можно разделять смешанные бывшие в употреблении пластики с помощью ароматических растворителей (ксилол, толуол) путем селективного растворения. Сначала происходит растворение полистирольных, а затем полиолефиновых полимеров. Для отделения ПВХ Mizumoto использовал ТГФ для последующей экстракции остатка, а Naumann предложил сначала использовать ТГФ (растворение уже при комнатной температуре, включая экстракцию полистирола). Все упомянутые в них растворители являются либо ароматическими, либо легковоспламеняющимися низкокипящими растворителями (температура кипения <115°С), и они не обладают очень высокой электропроводностью, что опасно с точки зрения риска электростатического заряда и/или взрыва. Таким образом, эти способы требуют жестких и дорогостоящих мер безопасности для защиты здоровья человека и окружающей среды. Другим недостатком является низкая селективность приведенных растворителей в отношении целевых полиолефинов, что делает необходимым предварительное экстрагирование. В качестве альтернативы Naumann предложил микродиспергирование несовместимого соэкстрагированного полимера (патенты США US 4666961 и 4594371). Оба подхода приводят к дополнительным затратам при проведении процесса и способны обеспечить только ограниченное качество продукта.

Еще одним недостатком является то, что следы остаточного растворителя, который является посторонним веществом в чистом качественном полиолефине, оказывают негативное влияние на применимость извлеченного полимера.

Хотя и предпринимаются попытки для предварительного экстрагирования посторонних полимеров или используются более селективные растворители или смеси растворителей, но при этом, однако, все равно следы совместно растворенных посторонних полимеров присутствуют, и они будут концентрироваться (вместе с целевым полимером) во время процесса сушки, при котором отфильтрованные полимеры отделяют от растворителя. При локально более высоких концентрациях посторонние полимеры несовместимы с целевым полимером, что приводит к нежелательным примесям, таким как липкие вещества, корочки или частицы геля, в извлеченном полимере, в частности, во время сушки расплава и экструзии с высокой температурой и трением.

Такая фильтрация расплава целевого полимерного геля после первого отделения растворителя описана в WO 2011/082802 А1.

Следовательно, целью настоящего изобретения является предоставление способа переработки с повышенной селективностью в отношении полиолефина.

Эту цель достигают способом, имеющим признаки п. 1.

Предложен способ переработки отходов, содержащих полиолефин, включающий следующие стадии:

a) смешивание отходов, содержащих полиолефин, с растворителем, имеющим параметр Хансена δH от 0,0 до 3,0 МПа1/2;

b) приведение в контакт этой смеси с жидким средством для фильтрации, имеющим параметр Хансена δH>4,0 МПа1/2; и

c) отделение полиолефина от смеси.

Параметр Хансена δH является хорошо известным параметром, который характеризует растворимость соединения. Для множества соединений значение параметра Хансена δH можно посмотреть в стандартных справочниках по химии. Параметры Хансена δH, упомянутые в этой патентной заявке, относятся к значениям, приведенным в таблице в следующем руководстве: Hansen, С.М., Hansen Solubility Parameters - A User's Handbook, 2. Edition, CRC Press, Boca Raton, USA, 2007.

Полиолефин предпочтительно выбран из группы, состоящей из полиэтилена, полипропилена, полиэтилена низкой плотности, полиэтилена высокой плотности, линейного полиэтилена низкой плотности (РЕ, РР, LDPE, HDPE, LLDPE) и их смесей.

В предпочтительном воплощении растворитель выбран из группы, состоящей из углеводородных соединений, предпочтительно алифатических углеводородных соединений, более предпочтительно циклоалифатических, линейных или разветвленных углеводородных соединений, в частности, циклоалифатических, линейных или разветвленных углеводородных соединений с 5-18 атомами углерода и их смесей.

Кроме того, жидкое средство для фильтрации содержит предпочтительно по меньшей мере одну жидкость с параметром Хансена δH от 4,0 до 38,0 МПа1/2, предпочтительно от 10,0 до 35,0 МПа1/2, более предпочтительно от 20,0 до 33,0 МПа1/2, которая предпочтительно образует область несмешиваемости с растворителем, а более предпочтительно показывает полную несмешиваемость с растворителем, в частности, по меньшей мере одну жидкость, выбранную из группы, состоящей из моно-/поли-гидрокси углеводородов с 2-12 атомами углерода, предпочтительно с 3-5 атомами углерода, более предпочтительно по меньшей мере одну жидкость, выбранную из группы, состоящей из 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, 1-пентанола, 2-пентанола, 3-пентанола, 1,2-пропандиола, 1,3-пропандиола, 1,2-бутандиола, 1,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,3-пентандиола, 1,4-пентандиола, 1,5-пентандиола, 1,2,3-пропантриола, 1,2,4-бутантриола, 1,2,3-бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,3,5-пентантриола, 2,3,4-пентантриола, 2-(гидроксиметил)-2-метилпропандиола, 2-пропен-1-ола, пропен-2-ола, 3-бутен-1-ола, 2-бутен-1-ола, 3-бутен-2-ола, 1-бутен-2-ола, (Е)-2-бутен-1-ола, (7)-2-бутен-1-ола, 2-метил-2-пропен-1-ола, 2-метил-проп-1-ен-1-ола, циклопропилкарбинола, циклобутанола, 1-пентен-3-ола, 3-метил-3-бутен-1-ола, (Z)-2-пентен-1-ола, 3-метил-2-бутен-1-ола, 2-метил-3-бутен-2-ола, (Е)-2-пентен-1-ола, 2-метил-2- бутен-1-ола, 4-пентен-1-ола, 3-пентен-2-ола, 2-пентен-1-ола, 4-пентен-2-ола, (Z)-2-пентен-1-ола, (2)-3-пентен-1-ола, 3-метил-3-бутен-2-ола, 3-пентен-1-ола, (Е)-2-пентен-1-ола, (Е)-3-пентен-1-ола, 2-метил-3-бутен-1-ола, 2-пентен-1-ола, пент-2-ен-1-ола, 2-метил-(Е)-2-бутенола, транс-3-пентен-2-ола, 1-пентен-3-ола, (7)-пент-3-ен-2-ола, (Е)-пент-3-ен-2-ола, проп-1-ен-1,2-диметил-1-ола, 1-этилциклопропанола, 1-метилциклопропан-метанола, циклопентанола, циклобутанметанола, циклопропилметилкарбинола, 1,2-циклопентандиола и их смесей.

По меньшей мере, одна жидкость, содержащаяся в жидком средстве для фильтрации, может иметь область несмешиваемости с растворителем, или может полностью не смешиваться с растворителем. Полная несмешиваемость в контексте данной патентной заявки означает, что жидкость смешивается только с растворителем в массовом соотношении максимум 10 мас.%.

Содержащие полиолефин отходы предпочтительно выбирают из группы, состоящей из отходов в местах сбора «Зеленая точка», промышленных отходов, потребительских отходов, бытовых отходов, крупногабаритных отходов, упаковочных отходов, твердых пластиковых отходов и их смесей, и эти отходы включают или состоят из многослойных пластиковых материалов и примеси, причем многослойный пластиковый материал содержит по меньшей мере один слой по меньшей мере с 80,0 мас.% полиолефина и по меньшей мере другой слой по меньшей мере с 80,0 мас.% другого полимера или смеси полимеров и, возможно, дополнительный слой, содержащий более 20,0 мас.% металла и/или бумаги.

В предпочтительном воплощении другой полимер или смесь полимеров выбирают из группы, состоящей из сложных полиэфиров, простых полиэфиров, поливинилацетата, поливиниловых спиртов, этиленвиниловых спиртов, полиамидов, полиакрилатов, поликарбонатов, полиуретанов, ароматических полимеров, предпочтительно полистирола, поливинилхлорида, поливинилбутирата, полибутадиена и их смесей или сополимеров.

Примесь предпочтительно выбрана из группы, состоящей из стекла, наполнителей, антипиренов, бумаги, красителей, печатных красок, отбеливателей, таких как диоксид титана, связующих веществ (например, связующие слои), покрытий, инертных примесей, пен, адгезивов, металлов, тяжелых металлов, летучих органических веществ, ароматических веществ, галогенированных ароматических веществ, галогенированных углеводородов, биологически разлагаемой грязи, остаточных продуктов питания, древесины, текстильных волокон, натуральных волокон и их смесей.

Смесь на стадии а) содержит предпочтительно от 2,0 до 40%, более предпочтительно от 5,0 до 15 мас.% полимера.

Температура предпочтительно составляет от 75 до 200°С, температура предпочтительно составляет от 90 до 160°С на стадиях а)-b). Температуру выбирают осторожно, чтобы не было внезапного испарения воды, но достигалась предпочтительно низкая вязкость, чтобы процесс был безопасным, максимально технически простым и адаптируемым к изменению содержания полиолефинов.

Предпочтительно, чтобы на стадии с) температура составляла от 25 до 260°С.

Предпочтительно, способ по одному из предыдущих пунктов, отличается тем, что время контакта с жидким средством для фильтрации на стадии b) составляет по меньшей мере 0,5 мин, предпочтительно составляет от 1,0 до 180 мин, более предпочтительно от 3,0 до 100 мин, в частности, составляет от 5,0 до 60 мин. Время контакта можно изменять в зависимости от содержания полиолефинов, степени загрязнения, режима работы (непрерывный или периодический) и срока службы дополнительного нижестоящего блока контрольного фильтра и/или блока тонкой очистки для оптимизации работы по техническому обслуживанию (сокращение времени простоя и/или ручного управления) и максимизирования эффективности процесса.

Предпочтительно, чтобы объем жидкого средства для фильтрации на стадии b) составлял от 0,5 до 100 мас.%, предпочтительно от 2,0 до 40 мас.% по отношению к смеси отходов и растворителя, поступающей со стадии а). Кроме того, помимо способности к очистке, высокая теплопроводность средства для фильтрации снижает безопасность процесса.

Предпочтительно, смесь подвергают процессу разделения перед стадией с), предпочтительно многостадийному процессу разделения, более предпочтительно, выбранному из группы, состоящей из процесса фильтрации, в частности, процесса фильтрации с использованием сита или щелевого фильтра с промежутками от 1 до 5000 мкм, осаждения, центрифугирования и процесса декантации и/или их комбинаций.

После возможного добавления разделение на стадии с) предпочтительно осуществляют путем испарения растворителя или путем добавления осадителя с последующим осаждением и механическим отделением полиолефина. Добавление может быть выполнено для того, чтобы оказать влияние на цвет, свойства поверхности, термическую/механическую стабильность полимера (например, путем добавления пигментов, маточный смесей, неорганических частиц, стабилизаторов и т.д.).

В предпочтительном воплощении отделенный полиолефин непосредственно подают в экструдер и перерабатывают его в гранулированное полиолефиновое соединение или маточную смесь или пленку, или полиолефин сушат в процессе сушки и охлаждают до комнатной температуры.

Настоящее изобретение описано более подробно в отношении следующих примеров. Эти примеры являются примерами согласно изобретению (A3 и В5) и примерами согласно уровню техники (A1, А2 и В1-4). Данные примеры должны способствовать общему пониманию изобретения. Однако изобретение не должно ограничиваться этими примерами.

Пример А: ПЭ (РЕ) из постиндустриальных пленочных отходов

Многослойные упаковочные пленки разрезали на куски размером примерно 1-5 см2 и использовали их в качестве исходных образцов. Все исходные образцы растворяли путем многократной экстракции полиолефинов в нескольких партиях по 100 мл и 1 л. Температура на этой стадии экстракции для растворения ПЭ составляла 100-125°С. Время пребывания, которое оказалось достаточным для полной экстракции ПЭ, составляло 15-30 минут.

А1) Грубая фильтрация без средства для фильтрации

После экстракции отходов экстракционный раствор был подвергнут грубой фильтрации с помощью простых чайных сит с двумя различными размерами отверстий сит (500 мкм и 100 мкм соответственно).

Полученные из пигментированной ТiO2 многослойной пленки отфильтрованные растворы ПЭ были окрашены в белый цвет. Эти растворы были высушены. Полученные порошки ПЭ были расплавлены с помощью оборудования для определения индекса текучести расплава (MFI-оборудование). Измерения рентгеновской флуоресценции (XRF) проводили для проверки содержания TiO2-пигментов. Содержание титана, как было найдено, составляло 2,2 мас.%.

А2) Тонкая фильтрация без средства для фильтрации

Из-за различного цвета некоторых исходных образцов экстрагированная дисперсия ПЭ (раствор с примесями) была окрашена в светло-желтый или розовый цвет за счет растворенных частей красителя.

Чтобы получить белый или даже натуральный неокрашенный ПЭ, желтый/розовый горячий экстракционный раствор отфильтровали с помощью 1-литрового фильтра с подогревом под давлением (осадок) (температура 110°С; 30-200 кПа (0,3-2 бар); Seitz® глубинный фильтрующий слой Т1500, площадь фильтра 28 см2). Размер пор фильтра составлял менее 5 мкм, и этот фильтр был успешно применен при удалении некоторых TiO2-пигментов. Растворы с массовым содержанием ПЭ 4,0-8,0% можно легко отфильтровать с помощью свежего фильтрующего устройства, но после многократной фильтрации 70-85 г белого пигментированного ПЭ (в зависимости от концентрации это число соответствует от 1000 до 1750 г ПЭ дисперсии) фильтр был заблокирован.

Нить из оборудования для определения индекса текучести расплава (MFI-нить), полученная после сушки, была еще белой. Измерение рентгеновской флуоресценции (XRF), которое было выполнено для проверки содержания пигментов TiO2, показало содержание титана 1,3 мас.%.

A3) Улучшенная тонкая фильтрация с помощью средства для фильтрации

После экстракции отходов к экстракционному раствору добавили средство для фильтрации. Смесь из экстракционного раствора и средства для фильтрации отделяли путем седиментации и фильтровали с помощью 1-литрового фильтра с подогревом под давлением (осадок) (температура 110°С; 30-200 кПа (0,3-2 бар); площадь фильтра 28 см2). MFI-нить была получена из отфильтрованного материала и исследована с помощью XRF-анализа. Содержание титана составляло 0,0028 мас.%.

Таким образом, может быть достигнута очень высокая эффективность очистки 99,9% по отношению к TiO2-пигментам.

Для экстракционных растворов с одинаковой концентрацией ПЭ может быть достигнуто увеличение срока службы фильтра в 20 раз за счет использования средства для фильтрации при одновременном сохранении эффективности очистки.

Пример В: ПЭ из гибких потребительских отходов

Гибкие потребительские отходы были экстрагированы и отфильтрованы таким же образом, как описано в примере А.

В1) Грубая фильтрация без средства для фильтрации

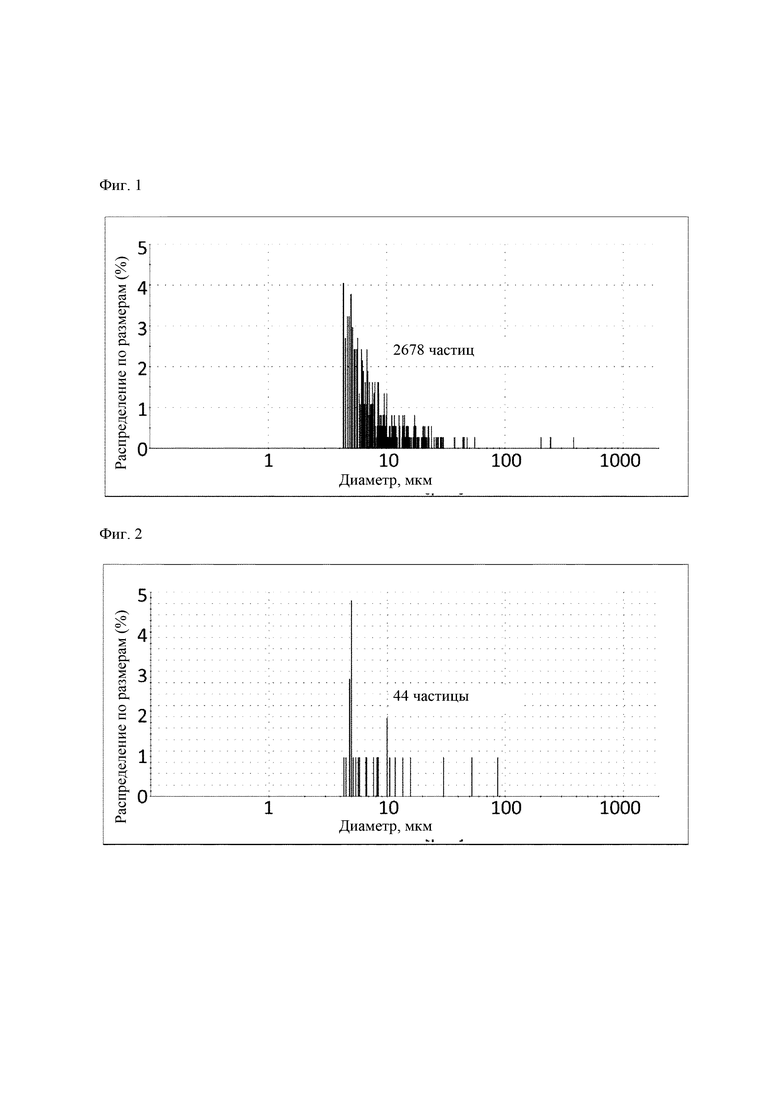

Затем экстракционный раствор отфильтровали с помощью фильтра грубой очистки, такого как в примере А1. Полученный грубодисперсный раствор ПЭ имел зеленовато-коричневый (оливковый) цвет и в нем обнаруживалось множество мелкодисперсных темно-серых примесей. Микроскопический анализ (размер кадра: 0,4 мм2) пленки, полученной из тонкого фильтрованного материала, показал, что фильтрация неэффективна. Образец содержал 2678 частиц, образованных примесями. Их размер может быть вычислен из диаграммы распределения частиц по размерам, показанной на Фиг. 1. Самые большие частицы имеют значительный размер, доходящий до 400 мкм.

В2) Тонкая фильтрация без средства для фильтрации

Примеси вызывали блокировку применяемого фильтра тонкой очистки уже после фильтрации 10 г ПЭ.

В3) Тонкая фильтрация с помощью твердого средства для фильтрации

Использование значительного избытка твердого средства для фильтрации (25% по отношению к растворенному ПЭ), например, Celite™ может увеличить производительность до 35 г ПЭ (растворенного в горячих растворах с концентрацией от 3,5 до 8,5%).

В4) Тонкая фильтрация надосадочной жидкости

В той же степени, что и в примере ВЗ, производительность тонкой фильтрации увеличивалась при использовании надосадочной жидкости через 1-2,0 ч осаждения раствора ПЭ с грубой фильтрацией.

Таким образом, (даже при применяемом ускоренном осаждении горячего раствора ПЭ в центробежном поле) не имелось никаких средств для достижения надежной (длительной) тонкой фильтрации раствора ПЭ с помощью недорогих способов (доступных при низкой коммерческой стоимости извлеченного ПЭ). Например, стоимость одноразовых тупиковых фильтров и/или затраты на средства для фильтрации, включая их последующую утилизацию, слишком высока для достижения прибыльного применения.

А с технической точки зрения пропускная способность фильтра тонкой очистки слишком мала по сравнению с необходимыми затратами на очистку/доставку и страховку (CIP) фильтрующего материала и затраченным количеством использованного растворителя для промывки. Кроме того, очень малые потоки потребовали бы дорогостоящего большого фильтрующего устройства: дисперсия потребительского ПЭ с концентрацией 5,8% могла быть отфильтрована только со скоростью 0,001 г ПЭ/(бар⋅см2⋅с).

В5) Тонкая фильтрация с помощью жидкого средства для фильтрации

Жидкое средство для фильтрации добавляли к уже грубо отфильтрованному раствору ПЭ. Жидкое средство для фильтрации представляло собой второй полярный растворитель, например, спирт, который ускорял осаждение примесей. В результате получалась либо а) гомогенная жидкая фаза с твердым осадком, состоящим из нерастворимых примесей, либо b) вторая жидкая фаза. Осажденные примеси были отделены механически от содержащей ПЭ фазы без каких-либо потерь ПЭ.

Блокировка фильтра тонкой очистки происходит только при 500-900 г ПЭ, когда используют растворы 4,5-8,0 мас.% ПЭ. По сравнению с блокировкой фильтра, наблюдаемой в примере В1), это фактор лучше почти на 2 порядка.

Дисперсию потребительского ПЭ с концентрацией 5,6 мас.% можно фильтровать со скоростью 0,1 г ПЭ/(бар⋅см2⋅с). Необходимые фильтрующие устройства могут быть намного меньше (дешевле), чем в сравнительном примере В4.

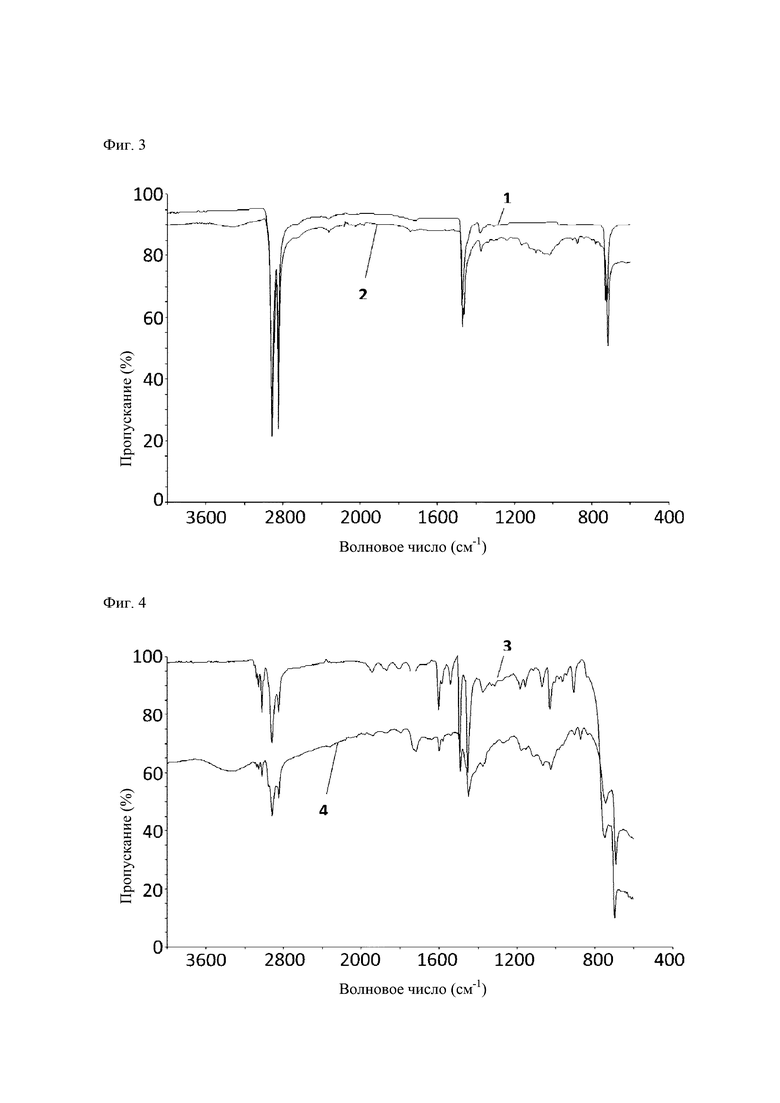

Микроскопический анализ (размер кадра: 0,4 мм2) пленки, которую выдували из рециклированного полиэтилена, подтвердил, что количество примесей также может быть значительно уменьшено. Образец содержал только 44 частицы, образованные примесями. Это соответствует уменьшению примесей (мелочи) с помощью жидкого средства для фильтрации на 98%. Кроме того, из диаграммы распределения частиц по размерам на Фиг. 2 можно сделать вывод, что примеси в рециклированном материале мельче (только до 100 мкм), чем в случае фильтрации без жидкого средства для фильтрации (сравните с Фиг. 1).

Кроме того, после процесса жидкое средство для фильтрации обогащается связующими агентами и другими полимерными материалами, такими как адгезивы и/или полимеры на основе полистирола. Фиг. 3 и 4 подтверждают это.

На Фиг. 3 инфракрасный спектр материала, который был выделен из жидкого средства для фильтрации после его использования в процессе переработки (1), показывает поглощение при тех же волновых числах, что и образец связующего агента на основе чистого ПЭ с малеиновым ангидридом (2). На Фиг. 4 ИК-спектр выделенного осадка (4) показывает значительное совпадение с инфракрасным спектром покрытия на основе чистого полиуретана (3). Без использования жидкого средства для фильтрации эти примеси были бы обнаружены в конечном продукте, полиэтиленовом рециклированном материале.

Изобретение относится к способу переработки отходов, содержащих полиолефин, с использованием растворителя с определенным параметром Хансена и приведение в контакт этой смеси с жидким средством для фильтрации перед отделением полиолефина от смеси. Способ включает следующие стадии: смешивание отходов, содержащих полиолефин, с растворителем, имеющим параметр Хансена δН от 0,0 до 3,0 МПа1/2; приведение в контакт этой смеси с жидким средством для фильтрации, имеющим параметр Хансена δH>4,0 МПа1/2, причем полярный растворитель ускоряет осаждение примесей и отделение полиолефина от смеси. Способ переработки отходов позволяет извлекать высококачественные полиолефиновые продукты из использованных гибких многослойных отходов с мусорных свалок с качеством, сопоставимым с исходным полиолефиновым материалом, и заменить последний в типичных последующих стадиях обработки. 14 з.п. ф-лы, 4 ил.

1. Способ переработки отходов, содержащих полиолефин, включающий следующие стадии:

а) смешивание отходов, содержащих полиолефин, с растворителем, имеющим параметр Хансена δH от 0,0 до 3,0 МПа1/2;

b) приведение в контакт этой смеси с жидким средством для фильтрации, имеющим параметр Хансена δH > 4,0 МПа1/2, где жидкое средство для фильтрации представляет собой полярный растворитель, который ускоряет осаждение примесей, и осажденные примеси отделяют механически от содержащей полиолефин фазы; и

с) отделение полиолефина от смеси.

2. Способ по п. 1, отличающийся тем, что полиолефин выбирают из группы, состоящей из полиэтилена, полипропилена, полиэтилена низкой плотности, полиэтилена высокой плотности, линейного полиэтилена низкой плотности и их смесей.

3. Способ по любому из предыдущих пунктов, отличающийся тем, что растворитель выбирают из группы, состоящей из углеводородных соединений, предпочтительно алифатических углеводородных соединений, более предпочтительно циклоалифатических, линейных или разветвленных углеводородных соединений, в частности, циклоалифатических, линейных или разветвленных углеводородных соединений с 5-18 атомами углерода и их смесей.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что жидкое средство для фильтрации содержит по меньшей мере одну жидкость с параметром Хансена δH от 4,0 до 38,0 МПа1/2, предпочтительно от 10,0 до 35,0 МПа1/2, более предпочтительно от 20,0 до 33,0 МПа1/2, которая предпочтительно образует область несмешиваемости с растворителем и более предпочтительно показывает полную несмешиваемость с растворителем, в частности, по меньшей мере одну жидкость, выбранную из группы, состоящей из моно-/поли-гидрокси углеводородов с 2-12 атомами углерода, предпочтительно с 3-5 атомами углерода, более предпочтительно по меньшей мере одну жидкость, выбранную из группы, состоящей из 1-пропанола, 2-пропанола, 1-бутанола, 2-бутанола, 1-пентанола, 2-пентанола, 3-пентанола, 1,2-пропандиола, 1,3-пропандиола, 1,2-бутандиола, 1,3-бутандиола, 1,4-бутандиола, 1,2-пентандиола, 1,3-пентандиола, 1,4-пентандиола, 1,5-пентандиола, 1,2,3-пропантриола, 1,2,4-бутантриола, 1,2,3-бутантриола, 2-(гидроксиметил)-1,3-пропандиола, 1,3,5-пентантриола, 2,3,4-пентантриола, 2-(гидроксиметил)-2-метилпропандиола, 2-пропен-1-ола, пропен-2-ола, 3-бутен-1-ола, 2-бутен-1-ола, 3-бутен-2-ола, 1-бутен-2-ола, (E)-2-бутен-1-ола, (Z)-2-бутен-1-ола, 2-метил-2-пропен-1-ола, 2-метил-проп-1-ен-1-ола, циклопропилкарбинола, циклобутанола, 1-пентен-3-ола, 3-метил-3-бутен-1-ола, (Z)-2-пентен-1-ола, 3-метил-2-бутен-1-ола, 2-метил-3-бутен-2-ола, (Е)-2-пентен-1-ола, 2-метил-2-бутен-1-ола, 4-пентен-1-ола, 3-пентен-2-ола, 2-пентен-1-ола, 4-пентен-2-ола, (Z)-2-пентен-1-ола, (Z)-3-пентен-1-ола, 3-метил-3-бутен-2-ола, 3-пентен-1-ола, (Е)-2-пентен-1-ола, (Е)-3-пентен-1-ола, 2-метил-3-бутен-1-ола, 2-пентен-1-ола, пент-2-ен-1-ола, 2-метил-(Е)-2-бутенола, транс-3-пентен-2-ола, 1-пентен-3-ола, (Z)-пент-3-ен-2-ола, (Е)-пент-3-ен-2-ола, проп-1-ен-1,2-диметил-1-ола, 1-этилциклопропанола, 1-метилциклопропанметанола, циклопентанола, циклобутанметанола, циклопропилметилкарбинола, 1,2-циклопентандиола и их смесей.

5. Способ переработки отходов, содержащих полиолефины, по любому из предыдущих пунктов, отличающийся тем, что отходы, содержащие полиолефины, выбирают из группы, состоящей из отходов в местах сбора «Зеленая точка», промышленных отходов, бытовых отходов, крупногабаритных отходов, упаковочных отходов, твердых пластиковых отходов и их смесей, и эти отходы содержат или состоят из многослойного пластикового материала и примеси, причем многослойный пластиковый материал содержит по меньшей мере один слой с 80,0 мас.% полиолефина и по меньшей мере другой слой по меньшей мере с 80,0 мас.% другого полимера или смеси полимеров и, возможно, дополнительный слой, содержащий более 20,0 мас.% металла и/или бумаги.

6. Способ по п. 5, отличающийся тем, что другой полимер или смесь полимеров выбирают из группы, состоящей из сложных полиэфиров, простых полиэфиров, поливинилацетата, поливиниловых спиртов, этиленвиниловых спиртов, полиамидов, полиакрилатов, поликарбонатов, полиуретанов, ароматических полимеров, предпочтительно полистирола, поливинилхлорида, поливинилбутирата, полибутадиена и их смесей или сополимеров.

7. Способ по п. 5, отличающийся тем, что примесь выбирают из группы, состоящей из стекла, наполнителей, антипиренов, бумаги, красителей, печатных красок, отбеливателей, таких как диоксид титана, связующих веществ, покрытий, инертных примесей, пен, адгезивов, металлов, тяжелых металлов, летучих органических веществ, ароматических веществ, галогенированных ароматических веществ, галогенированных углеводородов, биологически разлагаемой грязи, остаточных продуктов питания, древесины, текстильных волокон, натуральных волокон и их смесей.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что на стадиях а) и b) температура составляет от 75 до 200°С, предпочтительно от 90 до 160°С.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что на стадии с) температура составляет от 25 до 260°С.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что смесь на стадии а) содержит от 2,0 до 40 мас.% полимера, предпочтительно от 5,0 до 15 мас.%

11. Способ по любому из предыдущих пунктов, отличающийся тем, что время контакта на стадии b) составляет по меньшей мере 0,5 мин, предпочтительно от 1 до 180 мин, более предпочтительно от 3 до 100 мин, в частности, от 5 до 60 мин.

12. Способ по любому из предыдущих пунктов, отличающийся тем, что объем жидкого средства для фильтрации на стадии b) составляет от 0,5 до 100 мас.%, предпочтительно от 2,0 до 40 мас.% по отношению к смеси отходов и растворителя, поступающей со стадии а).

13. Способ по любому из предыдущих пунктов, отличающийся тем, что смесь подвергают процессу разделения перед стадией с), предпочтительно многостадийному процессу разделения, более предпочтительно выбирают из группы, состоящей из процесса фильтрации, в частности процесса фильтрации с использованием сита или щелевого фильтра с промежутками от 1 до 5000 мкм, осаждения, центрифугирования и процесса декантации и/или их комбинаций.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что разделение на стадии с) осуществляют путем испарения растворителя или добавления осадителя с последующим осаждением и механическим отделением полиолефина.

15. Способ по любому из предыдущих пунктов, отличающийся тем, что отделенный полиолефин непосредственно подают в экструдер и перерабатывают в гранулированное соединение полиолефина, маточную смесь или пленку, или полиолефин сушат в процессе сушки и охлаждают до комнатной температуры.

| US 5278282 A1, 11.01.1994 | |||

| БИОСТИМУЛЯТОР РОСТА РАСТЕНИЙ СИМБИОНТ-УНИВЕРСАЛ И СООБЩЕСТВО МИКРООРГАНИЗМОВ | 1995 |

|

RU2100932C1 |

| Способ изготовления жгутов проводов | 1979 |

|

SU849312A1 |

| US 6555588 B2, 29.04.2003 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛИМЕРА ИЗ ЖИДКОЙ СРЕДЫ | 2006 |

|

RU2418824C2 |

| US 20040116563 A1, 17.06.2004. | |||

Авторы

Даты

2021-07-27—Публикация

2017-09-13—Подача