Изобретение относится к области машиностроения, в частности к сварным рабочим колесам центробежных вентиляторов и направленно на повышение их прочности, надежности и долговечности, а также повышения параметров расхода и напора.

Известно рабочее колесо центробежного вентилятора с лопатками (авторское свидетельство №1314147 МКП F04D 1987.19.09). Внутренняя полость лопатки содержит каркас в виде ребер жесткости с закрепленными на них листами рабочей и тыльной поверхностей. Крепление лопаток к дискам выполнено болтами.

Недостатком лопатки является неравномерная нагрузка на поверхности листовой лопатки из-за применения каркасной системы во внутренней ее полости (Под ред. Т.С. Соломаховой. Центробежные вентиляторы. Москва: Машиностроение, 1975, с. 405) - см. с. 340.

Другим недостатком колеса является возникновение пиковых напряжений на поверхности дисков в местах установки болтов из-за их точечного расположения неравномерно нагруженных от центробежных сил лопаток и дисков.

Известно рабочее колесо центробежного нагнетателя (патент RU №2224169 МКП F04D 29/22, 2005-10-01), содержащее ведущий и покрывной диски с расположенными между ними сплошными лопатками. По торцевым краям лопаток имеются локально расположенные шипы, а в дисках выполнены сквозные отверстия, в которых установлены шипы и приварены к дискам заподлицо с наружной стороны, т.е. имеет место точечное сварное крепление.

Недостатком такого колеса является возникновение высоких напряжений в дисках в местах установки шипов, ввиду передачи всей нагрузки от центробежных сил лопаток конечным числом шипов, что приводит к неравномерному повышенному нагружению шипов с передачей ее на диски. Учитывая результаты эксплуатации рабочих колес нагнетателей подобного типа, разрушение которых происходит в дисках в местах крепления лопаток по крепежным отверстиям, указывает на одну из причин возникновения высокого уровня напряжений, подтверждающее вышесказанное.

Наиболее близким рабочим колесом по конструктивному исполнению является рабочее колесо центробежного вентилятора с пустотелыми лопатками, заполненными пенопластом (В.И. Ковалевская, Г.А. Бабак, В.В. Пак. Шахтные центробежные вентиляторы. Москва «Недра», 1976. - с. 319. Глава V) - см. стр. 213. В этом рабочем колесе лопатки выполнены пустотелыми с наполнителем в виде пенопласта и приварены к дискам без отбортовки угловым швом. Так как обечайка пустотелой лопатки изготавливается из листового материала толщиной не более 2 мм (по рекомендациям для пустотелых лопаток), катет сварного шва при этом max составляет k=2+0,4 мм, что является ограничением повышения прочности указанного сварного соединения лопаток с дисками и является недостатком такого колеса. Недостатком рабочего колеса являются также гидравлические сопротивления в межлопаточных каналах из-за наличия сварных швов для крепления лопаток к дискам.

Задачей изобретения является повышение прочности, надежности и ресурса рабочих колес центробежных вентиляторов за счет снижения уровня номинальных напряжений в сварных соединениях лопаток с дисками.

Технический результат, достигаемый изобретением, заключается в снижении напряжений в соединениях лопаток с дисками путем конструктивного усовершенствования узлов их крепления.

Поставленная задача решается, а технический результат достигается тем, что в рабочем колесе центробежного вентилятора, содержащем коренной и покрывной диски, лопатки с наполнителем в виде пенопласта, установленные между ними, согласно изобретению, диски имеют сквозные пазы, эквидистантные внутренним торцевым контурам лопаток, прилегающих к дискам, а в тело лопаток со стороны их торцов установлены и соединены спрофилированные вкладыши по контурам сквозных пазов в дисках с выступающими концами на величину толщин прилегающих дисков, выступающие же концы вкладышей установлены в сквозные пазы дисков и приварены электродуговой сваркой с наружной стороны по сопрягаемым замкнутым контурам пазов дисков и вкладышей с разделкой кромок.

Кроме того, согласно изобретению, соединение вкладышей с лопатками может быть выполнено контактно-роликовой сваркой по замкнутым контурам.

Прочность соединения вкладышей с оболочками лопаток при помощи контактно-роликовой сварки по замкнутым контурам соизмерима с прочностью соединения дисков с вкладышами лопаток, так как ширина шва контактно-роликовой сварки не имеет таких ограничений как для тавровых соединений оболочки лопаток с дисками.

Кроме того, согласно изобретению, соединения вкладышей с лопатками могут быть связаны клеесварными соединениями с применением контактной точечной электросварки (клеесварное соединение).

В таких соединениях на склеиваемые поверхности, после их предварительной подготовки наносят слой клея, при этом толщина слоя в соединении не должна превышать 0,05…0,15 мм, которое зависит от его вязкости и давления при склеивании. Следует отметить, что прочность такого клеевого соединения сталь со сталью составляет 46/60 мПа, а при использовании дополнительной точечной электросварки предел прочности такого соединения увеличивается более, чем в два раза в сравнении со сварным соединением, а работоспособность соединения увеличивается при переменных нагрузках путем снижения коэффициента концентрации напряжений в контактных сварных точках за счет их разгрузки клеевым соединением.

Использование отличительных признаков в заявленном изобретении позволяет существенно снизить уровень напряжений в соединениях лопаток с дисками, рабочих сечений, нагруженных центробежными силами от лопаток с дисками за счет установки вкладышей в полости лопаток и в пазы дисков, а также за счет применения контактно-роликовой сварки для соединения оболочки лопаток с вкладышами в первом варианте и применения клеесварного соединения во втором варианте.

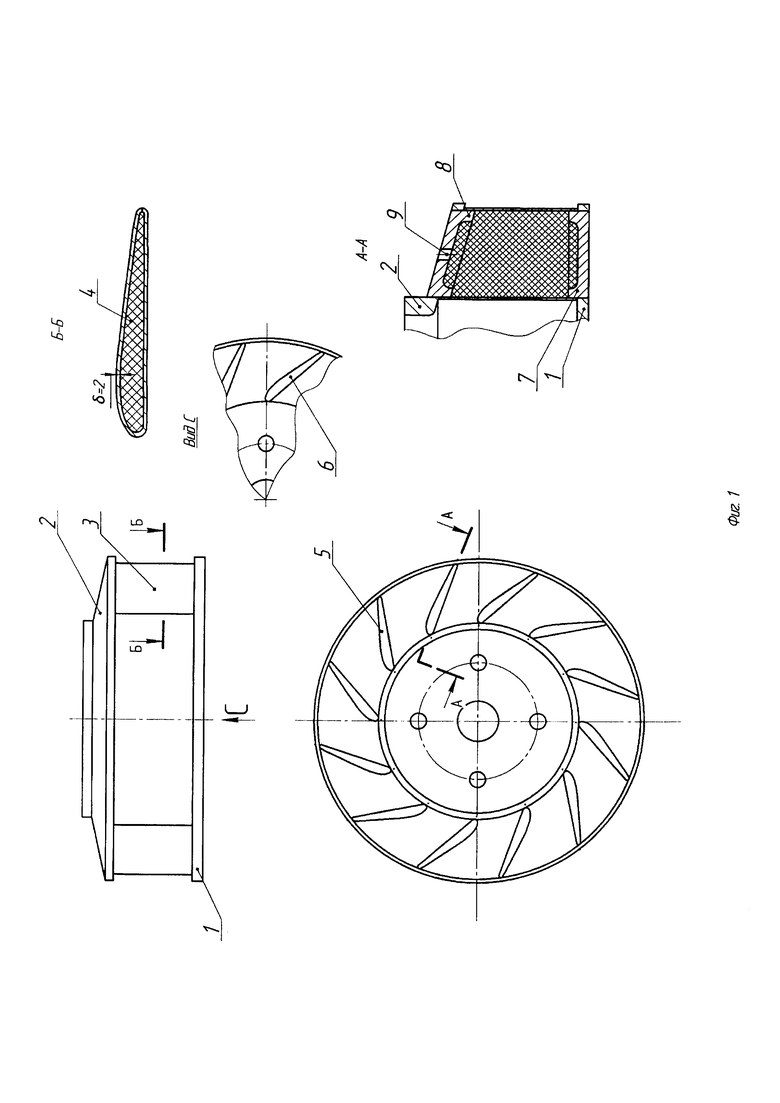

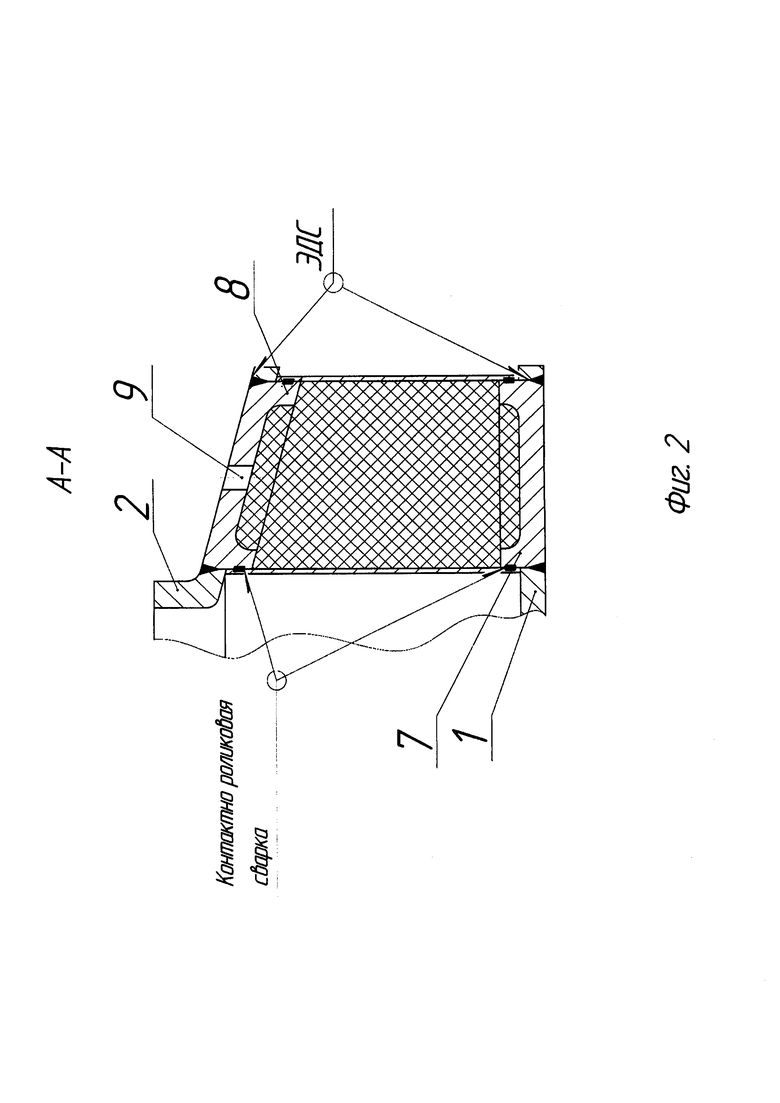

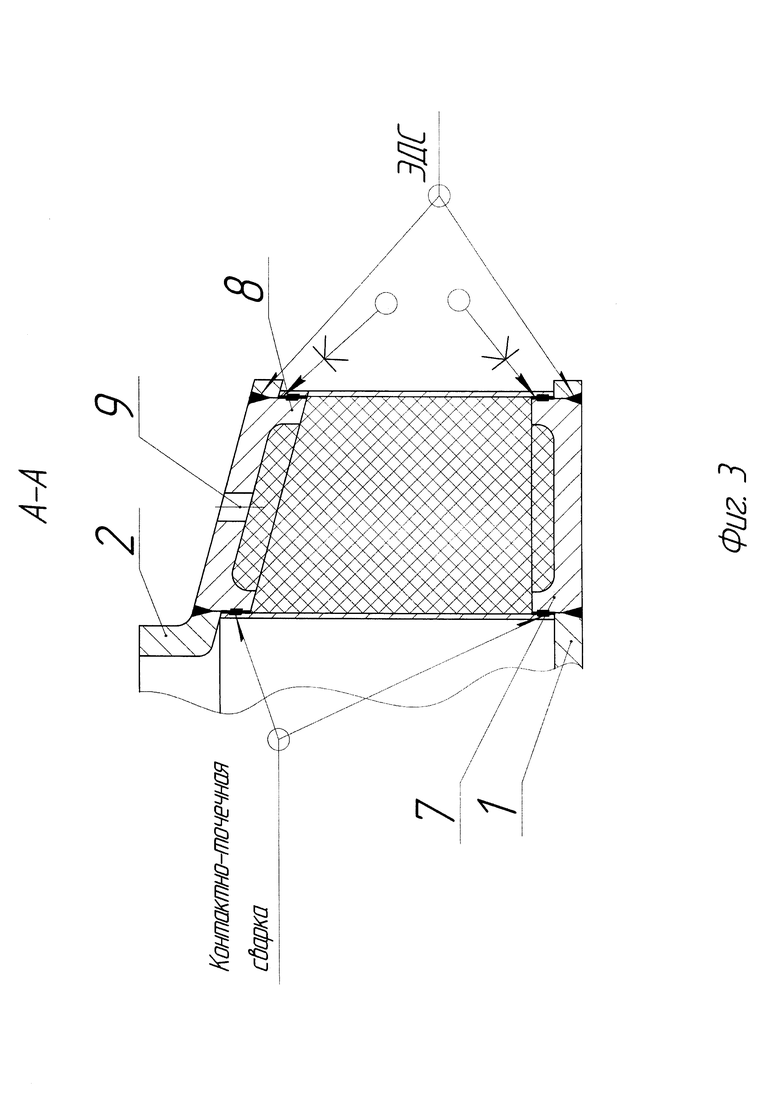

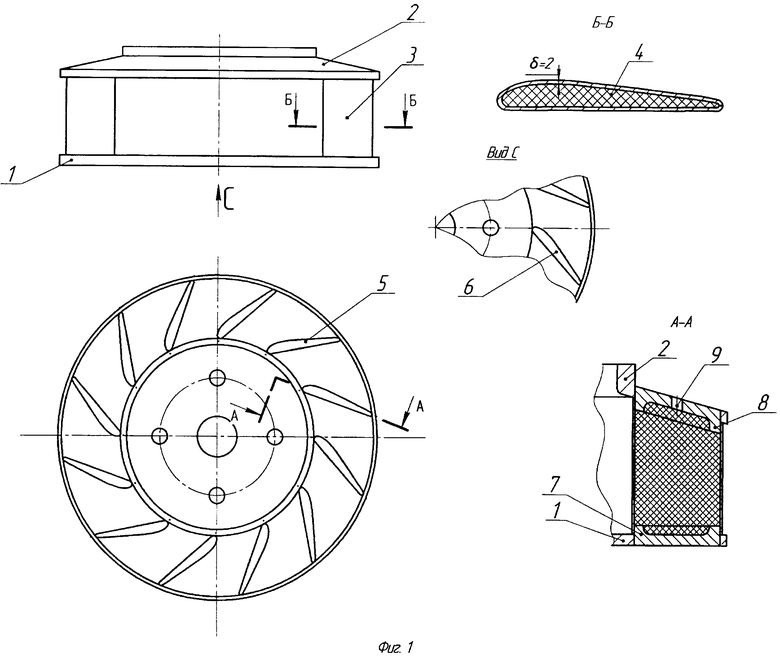

Существо изобретения поясняется чертежами (фиг. 1, фиг. 2, фиг. 3).

На фиг. 1 изображена принципиальная конструкция предлагаемого рабочего колеса центробежного вентилятора. Там же показано сечение лопатки А-А по высоте, ее поперечное сечение Б-Б и вид С со стороны коренного диска.

На фиг. 2 показано продольное сечение лопатки А-А для случая соединения лопаток с вкладышами контактно-роликовой сваркой и дисками при помощи электродуговой сварки.

На фиг. 3 показано сечение лопатки А-А для случая соединения лопаток с вкладышами, выполненных клеесварным соединением с применением контактно точечной электросварки.

Рабочее колесо (фиг. 1) содержит коренной 1, покрывной 2 диски и лопатки 3, установленные между ними, заполненные пенопластом 4. Лопатки 3 же представляют собой крыловидную пустотелую форму. Толщина обечайки лопатки составляет δ ≈ 2 мм.

Коренной 1 и покрывной 2 диски имеют сквозные пазы 5, 6 эквидистантные внутренним торцевым контурам обечаек лопаток 3, прилегающими к внутренним поверхностям дисков 1, 2. В качестве соединительных элементов лопаток с дисками применены спрофилированные вкладыши 7, 8.

В сварных соединениях рабочего колеса (фиг. 2) вкладыши 7, 8 установлены в тело лопаток 3 со стороны их торцов и соединены контактно-роликовой сваркой. Выступающие концы вкладышей 7, 8 установлены в сквозные пазы 6, 5 дисков, приварены электродуговой сваркой по замкнутым контурам пазов в дисках и вкладышей 7,8 с разделкой кромок. Во вкладышах со стороны покрывного диска 2 имеются сквозные отверстия 9 для наполнения лопаток пенопластом.

В клеесварных соединениях рабочего колеса (фиг. 3) необходимо выдерживать толщину наносимого клея между обечайкой лопатки и сопрягаемой рабочей поверхностью вкладышей 0,05…0,15 мм.

Рабочее колесо центробежного вентилятора работает следующим образом: вращаясь от электродвигателя или другого источника энергии лопатки 3 колеса захватывают воздух в осевом направлении и перемещают его по межлопаточным каналам в радиальном направлении. Лопатки 3 обеспечивают преобразование кинетической энергии потока в энергию (напора) вентилятора. Основной нагрузкой, которая вызывает напряженность колеса, являются диски 1, 2 и лопатки 3 совместно с вкладышами 7, 8, которые при работе становятся источником центробежных сил. В узлах крепления дисков 7, 2 и лопаток 3 возникают опорные усилия и моменты. Совокупность опорных усилий и моментов характеризует силовое взаимодействие лопаток с дисками. Опорные усилия и моменты при соединении лопаток 3 с дисками 7, 2 по замкнутым контурам при помощи электродуговой сварки снижаются путем их перераспределения по всей сопрягаемой поверхности вкладышей 7, 8 с дисками, что позволяет снизить напряжения в соединениях лопаток с дисками. Силовое же взаимодействие дисков и оболочки лопатки с вкладышем воспринимается контактно-роликовой сваркой в первом варианте, который снимает ограничения по катету шва прототипа, а также применения клеесварного соединения, которое обеспечивает повышенную прочность в сравнение со сварным соединением.

Влияние аэродинамических сил на напряженность рабочего колеса вентилятора не учитывается, ввиду незначительных параметров напора.

Итак, заявленное изобретение позволяет повысить прочность, надежность и ресурс рабочих колес центробежных вентиляторов за счет снижения уровня номинальных напряжений в самих дисках, а также в соединениях лопаток с дисками, а также расширить номенклатуру рабочих колес центробежных вентиляторов.

Заявляемое изобретение позволяет снизить напряжение в дисках, а также в соединениях лопаток с дисками путем конструктивного усовершенствования узлов их крепления за счет выполнения сквозных пазов в дисках по профилю лопаток и установки промежуточных профильных вкладышей между телом лопаток и дисками с применением сварных и клеесварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочее колесо центробежного вентилятора | 2020 |

|

RU2761710C1 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| СВАРНОЕ РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2244169C2 |

| СВАРНОЕ РАБОЧЕЕ КОЛЕСО ДВУСТОРОННЕГО ВСАСЫВАНИЯ ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2229628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЭКСГАУСТЕРА С ДВУХСТОРОННИМ ВХОДОМ "СТИЛ-ВОРК" | 2013 |

|

RU2545120C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2001 |

|

RU2186261C1 |

| Способ изготовления сварного колеса вентилятора | 1985 |

|

SU1344557A1 |

| Рабочее колесо центробежного вентилятора двухстороннего всасывания | 1981 |

|

SU994806A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ЛОПАСТНОЙ ГИДРОМАШИНЫ | 1996 |

|

RU2118718C1 |

| Способ изготовления рабочего колеса центробежной турбомашины | 1990 |

|

SU1771861A1 |

Изобретение относится к вентиляторостроению, в частности к рабочим колесам центробежных вентиляторов, и может быть использовано для проветривания помещений, в транспортном машиностроении и др. Рабочее колесо центробежного вентилятора, содержащее коренной и покрывной диски, лопатки с наполнителем в виде пенопласта, установленные между ними, отличается тем, что диски имеют сквозные пазы, эквидистантные внутренним торцевым контурам лопаток, прилегающих к дискам, а в тело лопаток со стороны их торцов установлены и соединены спрофилированные вкладыши по контурам сквозных пазов в дисках с выступающими концами на величину толщин прилегающих дисков, выступающие же концы вкладышей установлены в сквозные пазы дисков и приварены электродуговой сваркой с наружной стороны по сопрягаемым замкнутым контурам пазов дисков и вкладышей. 2 з.п. ф-лы, 3 ил.

1. Рабочее колесо центробежного вентилятора, содержащее коренной и покрывной диски, лопатки с наполнителем в виде пенопласта, установленные между ними, отличающееся тем, что диски имеют сквозные пазы, эквидистантные внутренним торцевым контурам лопаток, прилегающих к дискам, а в тело лопаток со стороны их торцов установлены и соединены спрофилированные вкладыши по контурам сквозных пазов в дисках с выступающими концами на величину толщин прилегающих дисков, выступающие же концы вкладышей установлены в сквозные пазы дисков и приварены электродуговой сваркой с наружной стороны по сопрягаемым замкнутым контурам пазов дисков и вкладышей.

2. Рабочее колесо по п. 1, отличающееся тем, что соединение вкладышей с лопатками выполнено контактно-роликовой сваркой по замкнутым контурам.

3. Рабочее колесо по п. 1, отличающееся тем, что соединение вкладышей с лопатками выполнено клеевым соединением с применением точечной электросварки.

| СВАРНОЕ РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2244169C2 |

| US 5558499 A, 24.09.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕСА ЛОПАСТНОЙ ГИДРОМАШИНЫ | 1996 |

|

RU2118718C1 |

| Пустотелая лопатка рабочего колеса центробежного вентилятора | 1985 |

|

SU1314147A1 |

Авторы

Даты

2020-03-26—Публикация

2019-07-17—Подача