Изобретение относится к области машиностроения, в частности к центробежным лопастным насосам для жидкостей, и может найти применение как в единичном производстве в ремонтных службах, так и в серийном производстве.

Известно рабочее колесо двустороннего всасывания центробежного насоса, включающее в себя ведущий средний диск, два покрывных диска и расположенные между ними лопатки. Известные сварные рабочие колеса выполняются только небольших диаметров из-за невозможности достать электродом большие глубины. Кроме того, сварные швы в межлопастном пространстве увеличивают гидравлическое сопротивление, что снижает гидравлический КПД. (См., например, патент США №4322200, М.кл F 04 D 29/30, опубл. 1982 г.)

Задачей настоящего изобретения является создание недорогого и эффективного сварного рабочего колеса двустороннего всасывания для центробежного насоса, снятие ограничения по его максимальному диаметру, а также расширение арсенала сварных рабочих колес двустороннего всасывания для центробежных (лопастных) насосов.

Технический результат, обеспечивающий решение поставленной задачи, состоит в обеспечении надежной фиксации покрывного, ведущего дисков и лопаток между собой, уменьшении гидравлического сопротивления за счет отсутствия сварных швов в межлопаточном пространстве для соединения лопаток с дисками, повышении долговечности и надежности за счет повышения качества выполнения сварных швов и, следовательно, надежности фиксации лопаток и дисков.

Сущность изобретения состоит в том, что в сварном рабочем колесе двустороннего всасывания центробежного насоса, содержащем ведущий и два покрывных диска с расположенными между ними лопатками, по наружным краям которых выполнены шипы длиной, в 3-5 раз большей толщины лопаток, расположенные на расстояниях между ними, кратных 1-1,3 длины шипов, в покрывных дисках по линиям сопряжения с краями лопаток выполнены сквозные отверстия, в которых установлены указанные шипы с образованием зазоров по ширине и длине, а с наружной стороны покрывных дисков по контуру указанных отверстий сняты фаски для сварных швов, выполненных по наружной стороне покрывных дисков.

Предпочтительно шипы лопаток выполнены прямоугольными с высотой, на 1-2 мм большей толщины стенок покрывных дисков, и установлены в отверстиях этих дисков с образованием зазоров по ширине и длине 0,1-0,15 мм, а фаски, снятые по контуру отверстий дисков, равны 0,3-0,5 толщины лопаток, причем по оси каждой лопатки выполнен вырез, длина которого равна длине линии сопряжения ведущего диска с лопаткой, внутренняя ширина выреза равна толщине ведущего диска по наружному диаметру, а наружная ширина выреза равна толщине ведущего диска в месте начала примыкания лопаток со стороны оси колеса.

Одновременно входной участок лопаток выполнен со скосом по радиусу, равным 0,5 внутреннего диаметра покрывного диска. При выполнении рабочего колеса большого диаметра в начале лопатки в сборе с ведущим диском, а затем шипы лопаток в сборе с покрывными дисками обварены электродуговой сваркой.

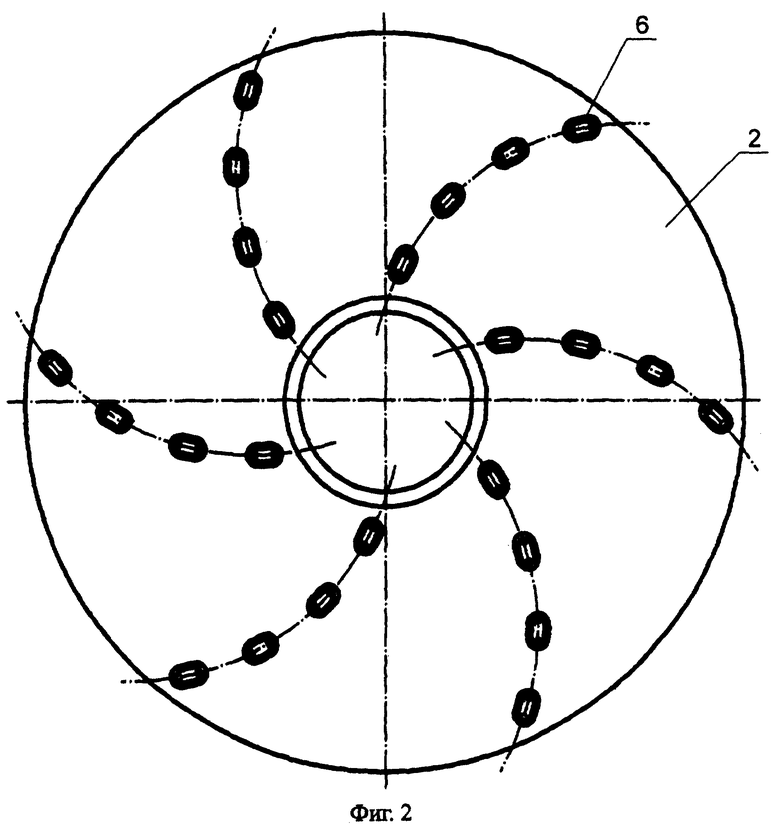

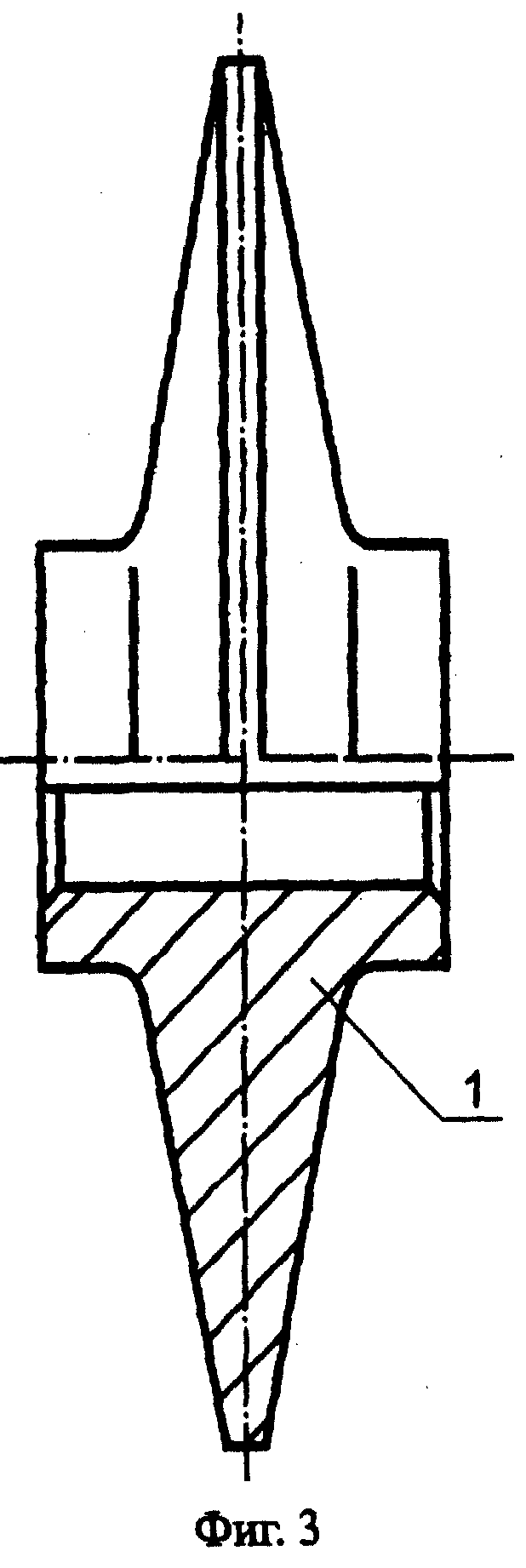

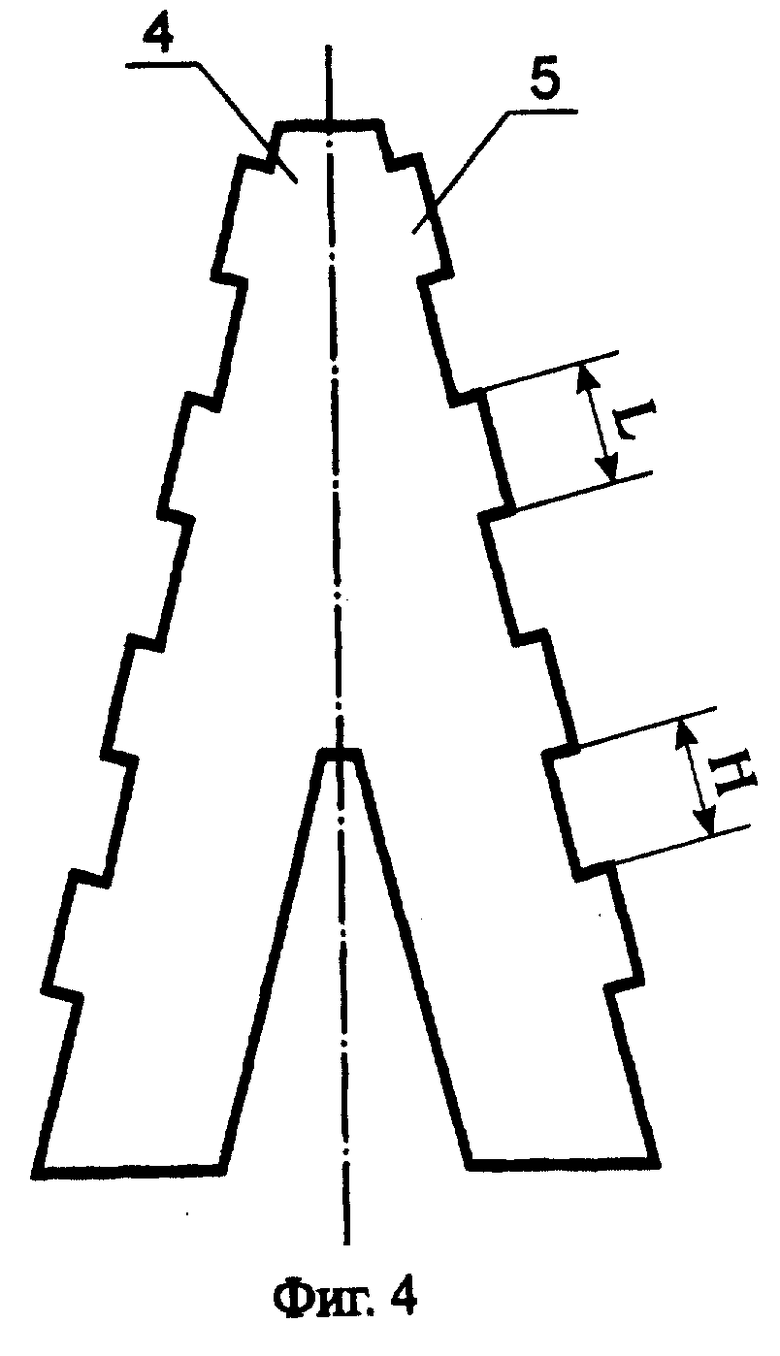

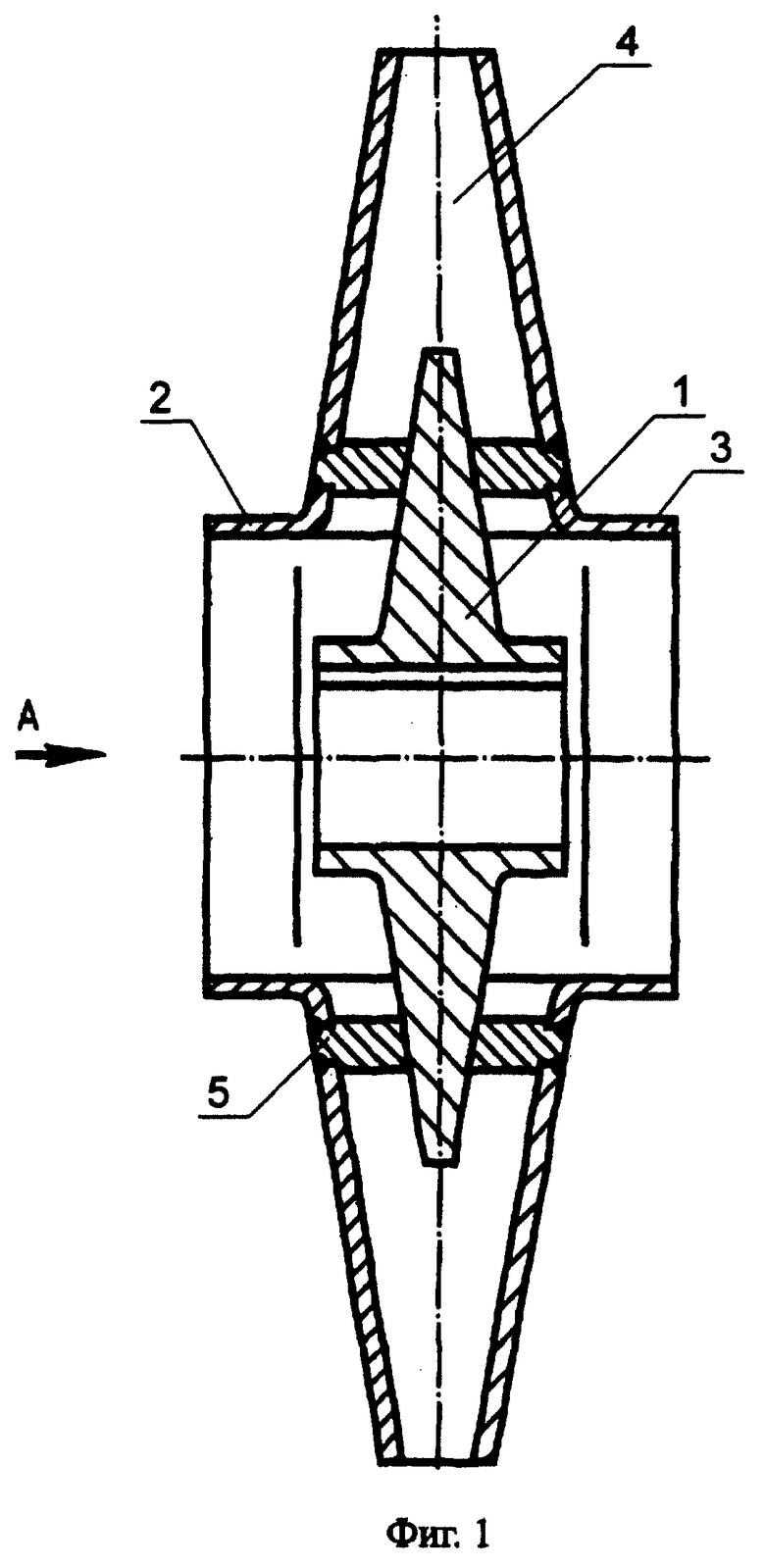

На фиг.1 изображено рабочее колесо в разрезе, на фиг.2 - вид на покрывной диск по стрелке А на фиг.1, на фиг.3 - ведущий диск, вид сверху, на фиг.4 - лопатка, вид спереди.

Сварное рабочее колесо двустороннего всасывания центробежного насоса содержит ведущий диск 1 и два покрывных диска 2,3 с расположенными между ними лопатками 4, по наружным краям которых выполнены прямоугольные шипы 5 длиной L, в 3-5 раз большей толщины h лопаток 4, расположенные на расстояниях Н между ними, кратных 1-1,3 длины L шипов 5. В покрывных дисках 2, 3 по линиям сопряжения с краями лопаток 4 выполнены сквозные отверстия 6, в которых установлены шипы 5 лопаток 4 с образованием зазоров по ширине и длине, а с наружной стороны покрывных дисков 2, 3 по контуру указанных отверстий сняты фаски для сварных швов, выполненных по наружной стороне покрывных дисков 2, 3.

Предпочтительно шипы 5 лопаток 4 выполнены с высотой, на 1-2 мм большей толщины стенок покрывных дисков 2, 3, и установлены в отверстиях 6 дисков 2, 3 с образованием зазоров по ширине и длине 0,1-0,15 мм. Фаски, снятые по контуру отверстий 6 дисков 2, 3, равны 0,3-0,5 толщины лопаток 4. По оси каждой лопатки 5 выполнен вырез 7 трапецеидальной формы, длина которого равна длине линии сопряжения ведущего диска 1 с лопаткой 4, внутренняя ширина выреза 6 равна толщине ведущего диска 1 по наружному диаметру, а наружная ширина выреза 6 равна толщине ведущего диска 1 в месте начала примыкания лопаток 4 со стороны оси колеса.

Одновременно входной участок 8 лопаток 4 выполнен со скосом по радиусу, равным 0,5 внутреннего диаметра покрывного диска 2 (3). Вначале лопатки 4 в сборе с ведущим диском 1, а затем шипы 5 лопаток 4 в сборе с покрывными дисками 2, 3 обварены электродуговой сваркой. Рабочее колесо имеет большой диаметр (по периферийной окружности дисков 2, 3).

Сварное рабочее колесо двустороннего всасывания работает следующим образом.

В составе центробежного насоса рабочее колесо приводится во вращение, например, электродвигателем, через установленный на валу последнего ведущий диск 1, захватывает лопатками 4 перекачиваемую жидкость из камеры подвода насоса и подает ее лопатками 4 по отводу, например спиральному, в выходное отверстие. Лопатки 4 обеспечивают преобразование кинетической энергии потока в энергию давления (напор) насоса. Надежное соединение лопаток 5 с дисками 2, 3 реализовано с помощью конструктивно простых и технологичных элементов. Скосы по радиусам образующей конуса выполнены на лопатках для уменьшения сопротивления и лучшего забора жидкости во внутренней стороне колеса. Отсутствие внутренних сварных швов в соединениях лопаток 4 с дисками 2, 3 уменьшает износ, упрощает технологию изготовления, обеспечивает высокое качество и надежность фиксации покрывного, ведущего дисков и лопаток между собой, снимает ограничение по диаметру сварных рабочих колес, снижает гидравлические потери и повышает гидравлический КПД при преобразовании кинетической энергии жидкости в напор за счет отсутствия сварных швов в межлопаточном пространстве. При этом обеспечивается уменьшение количества деталей, сокращение габаритов, улучшение условий нагнетания жидкости, снижение трудозатрат вследствие упрощения технологии изготовления колеса, с одновременным повышением долговечности, качества и технологичности изготовления рабочих колес, уменьшения материалоемкости.

В результате настоящего изобретения создана конструкция недорогого и эффективного сварного рабочего насоса двустороннего всасывания для центробежного насоса, а также расширен арсенал сварных рабочих колес для центробежных (лопастных) насосов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРНОЕ РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2244169C2 |

| Сварное рабочее колесо двустороннего входа для центробежного насоса | 2023 |

|

RU2831740C1 |

| НАСОС МОНОБЛОЧНЫЙ | 2002 |

|

RU2229626C1 |

| Рабочее колесо центробежного вентилятора с пустотелыми лопатками | 2019 |

|

RU2717866C1 |

| Центробежное колесо | 1982 |

|

SU1048179A1 |

| РАБОЧЕЕ КОЛЕСО ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2164626C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1995 |

|

RU2097603C1 |

| ЦЕНТРОБЕЖНОЕ РАБОЧЕЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2427726C2 |

| РАБОЧЕЕ КОЛЕСО ДЛЯ ЦЕНТРОБЕЖНОГО НАСОСА | 2013 |

|

RU2635739C2 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2000 |

|

RU2161737C1 |

Изобретение может быть использовано в конструкциях центробежных насосов. Сварное рабочее колесо двустороннего всасывания содержит ведущий и два покрывных диска и расположенные между ними лопатки. По наружным краям лопаток выполнены прямоугольные шипы, имеющие длину, в 3-5 раз большую толщины лопаток, и расположенные на расстояниях, кратных 1-1,3 длины шипов. В покрывных дисках по линиям сопряжения с лопатками выполнены сквозные отверстия, в которых установлены шипы лопаток с образованием зазоров по ширине и длине. С наружной стороны покрывных дисков по контуру отверстий сняты фаски для сварных швов. Шипы лопаток выполнены с высотой, на 1-2 мм большей толщины стенок покрывных дисков, и установлены с образованием зазоров 0,1-0,15 мм. Фаски, снятые по контуру отверстий, равны 0,3-0,5 толщины лопаток. Изобретение направлено на создание недорогого и эффективного сварного колеса с надежной фиксацией дисков и лопаток между собой за счет повышения качества сварных швов. 4 з. п. ф-лы, 4 ил.

| US 4322200 A, 30.03.1982.RU 2118718 C1, 10.09.1998.SU 1771861 A1, 30.10.1992.DE 9109396 U1, 28.11.1999.US 5558499 A, 24.09.1996. |

Авторы

Даты

2004-05-27—Публикация

2002-11-28—Подача