Изобретение относится к области неразрушающего контроля изделий методом рентгеновской компьютерной томографии и может быть использовано в авиационной, нефтегазовой, атомной промышленности, в отраслях машиностроения.

Известен способ рентгеновского контроля изделий с помощью компьютерной томографии, [RU 2619839 C1, МПК G01N 23/04 (2006.01), опубл. 18.05.2017], заключающийся в том, что осуществляют круговое сканирование исследуемого изделия посредством рентгеновских лучей в соответствии с предварительно заданным значением угловой дискретизации, которое представляет собой число точек дискретизации на одном круге, для получения группы дискретизационных данных проекций при различных углах проекции, причем предварительно заданное значение угловой дискретизации больше 1000. Обрабатывают дискретизационные данные проекцией для получения данных проекций множества виртуальных подфокусов, эквивалентных большому фокусу источника излучения в системе компьютерной томографии, и осуществляют реконструкцию изображения в соответствии с данными проекциями множества виртуальных подфокусов.

Такой способ затрудняет сбор проекционных данных в связи с перекрытием одного положения рентгеновского пучка относительно другого соседнего, то есть смежного с ним пучка, что применимо для строго цилиндрической формы и не подходит для изделий сложной формы.

Известен способ контроля крупногабаритных изделий диаметром 2-4 м методом рентгеновской компьютерной томографии [RU 2542600 С1, МПК G01N 23/04 (2006.01), опубл. 20.02.2015], который заключается в том, что, используют источник жесткого тормозного излучения, расположенный от изделия контроля на расстоянии, обеспечивающем перекрытие веерным пучком рентгеновского излучения части сечения изделия контроля, при этом обеспечивают вращательное движение изделия контроля. Источник излучения поворачивают вокруг оси, перпендикулярной плоскости томограммы и проходящей через фокус пучка излучения, и располагают от изделия контроля на расстоянии, обеспечивающем перекрытие веерным пучком излучения менее половины сечения изделия контроля и перекрытие веерными пучками половины сечения изделия контроля за цикл поворотов.

Этот способ позволяет осуществлять сканирование крупногабаритных изделий лишь цилиндрической формы. В процессе сбора проекционных данных изделие контроля должно вращаться вокруг постоянной оси вращения без смещений, что не позволяет сканировать и осуществлять контроль изделий сложной формы.

Известен способ радиационного контроля состояния изделия контроля [RU 2392610 C1, МПК G01N 23/18 (2006.01), опубл. 20.06.2010], выбранный в качестве прототипа, включающий его просвечивание рентгеновским излучением, регистрацию с помощью детектора интенсивности прошедшего сквозь изделие излучения и повторное просвечивание. Повторное просвечивание изделия контроля осуществляют при измененном на величину от 0,5 до 10° угле падения на него пучка излучения, регистрируют интенсивность при повторном просвечивании, сопоставляют распределение по поверхности детектора интенсивности излучения при обоих и оценивают наличие или отсутствие дефектов в изделии контроля на основе совпадения или несовпадения относительного расположения участков повышенной интенсивности. Изменение угла падения пучка излучения на изделие контроля на величину от 0,5 до 10° осуществляют перемещением изделия на 1-30 мм от первоначального положения. В качестве детектора интенсивности прошедшего сквозь изделие излучения используют или рентгеновскую пленку, или пластиковую пленку с «фосфорным» покрытием.

Однако, изменение угла падения пучка излучения на величину от 0,5 до 10° не связано с параметрами объекта контроля, и эта величина недостаточна для полного анализа объекта контроля, так как угол падения пучка излучения функционально связан с расстоянием до изделия контроля, Ограничение по углу падения излучения до 10° не позволяет выявить точное место расположения дефекта. Полученное изображение дефекта размыто и не обладает необходимым контрастом.

Техническим результатом предлагаемого изобретения является создание способа контроля внутренней структуры изделия, позволяющего реализовать рентгеновский контроль изделия сложной формы, обнаружить дефект, его величину и место расположения в объеме контролируемого изделия в режиме реального времени.

Предложенный способ рентгеновского контроля внутренней структуры изделия, также как в прототипе, включает его просвечивание рентгеновскими лучами, регистрацию прошедшего сквозь изделие излучения и повторное просвечивание изделия при измененном угле падения луча излучения, регистрацию излучения, прошедшего сквозь изделие при повторном просвечивании, оценку наличия или отсутствия дефектов в изделии.

Согласно изобретению предварительно на изделии контроля выбирают две реперные точки на заданном расстоянии друг от друга по горизонтали. Затем размещают изделие контроля между источником излучения и детектором излучения, располагая изделие контроля вплотную к детектору излучения, определяют угол β между двумя направлениями рентгеновских лучей от источника излучения до выбранных реперных точек:

,

,

где y - расстояние между точками попадания рентгеновских лучей на детектор излучения;

Si - расстояние от источника излучения до изделия контроля;

H - размер изделия контроля по ходу рентгеновских лучей.

При каждом изменении угла падения рентгеновского луча на шаг не менее β/5 просвечивают изделие контроля рентгеновскими лучами и регистрируют прошедшее сквозь него излучение при каждом приближении источника излучения к изделию контроля на шаг линейного перемещения Si/400. Осуществляют томографическую реконструкцию изделия контроля, а также трехмерную визуализацию внутренней структуры изделия, по которым определяют величину и место расположения дефекта.

Предложенная последовательность действий позволила реализовать контроль изделий сложной формы в любых труднодоступных местах в оперативном варианте, упростить процедуру контроля изделий, исключить погрешность измерения внутренней структуры металлического изделия.

На фиг. 1 представлена блок-схема установки для рентгеновского контроля внутренней структуры изделия.

На фиг. 2 показана станина-держатель источника рентгеновского излучения.

На фиг. 3 представлен внешний вид изделия контроля с нанесёнными реперными точками 12, 13.

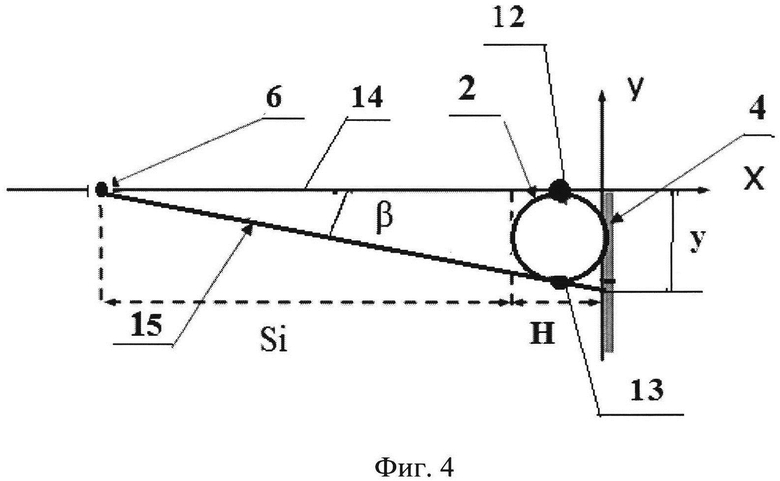

На фиг. 4 показана схема измерения угловых и линейных параметров лазерным лучом для определения углового и линейного перемещения источника рентгеновского излучения относительно изделия контроля.

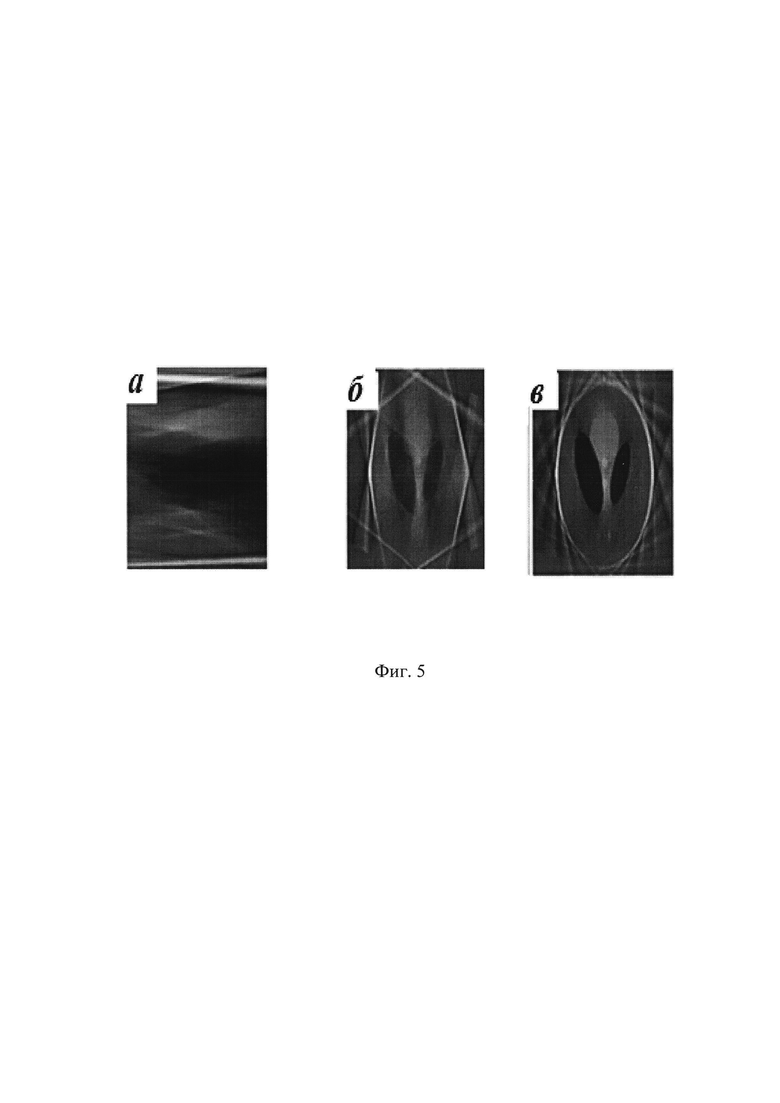

На фиг. 5 представлено компьютерное воспроизведение искусственно созданного дефекта в изделии контроля на расстоянии 940 мм от источника рентгеновского излучения до изделия контроля.

На фиг. 6 представлены результаты изображения дефектов изделия контроля.

Установка для рентгеновского контроля внутренней структуры изделия содержит станину-держатель 1 (СДИК) (фиг. 1), для размещения изделия контроля 2 (ИК). С одной стороны от станины-держателя 1 (СДИК) с изделием контроля 2 (ИК) расположен источник рентгеновского излучения 3 (ИИ), а с другой стороны - детектор излучения 4 (ДИ). Источник излучения 3 (ИИ) закреплен на поворотном устройстве, расположенном на станине-держателе 5 (СДИИ).

В качестве станины-держателя 5 (СДИИ) источника излучения 3 (ИИ) использовали станину-держатель DCNI 50 ST (DELCEN Automazioni)) (фиг. 2), которая снабжена поворотным устройством, лазерным измерителем расстояния 6 (ИР), лазерным измерителем углов поворота 7 (ИУП) источника излучения 4 (И) и устройством линейного и углового перемещения.

Поворотное устройство и устройство линейного и углового перемещения (на фиг. 1 не показаны) станины-держателя 5 (СДИИ), измеритель расстояния 6 (ИР) и измеритель углов поворота 7 (ИУП), источник излучения 3 (ИИ) и детектор излучения 4 (ДИ) подключены к блоку обработки данных 8 (БОД), который подключен к блоку визуализации данных 9 (БВД), который связан с персональным компьютером 10 (ПК), который соединен с блоком управления 11 (БУ).

К блоку управления 11 (БУ) подключены поворотное устройство и устройство линейного и углового перемещения станины-держателя 5 (СДИИ), измеритель расстояния 6 (ИР), измеритель углов поворота 7 (ИУП), источник излучения 3 (ИИ), детектор излучения 4 (ДИ), блок обработки данных 8 (БОД).

Использовали источник излучения 3 (ИИ) - малогабаритный бетатрон МИБ-2.5 (ТПУ) с энергией 2,5 МэВ. Детектор излучения 4 (ДИ) - X-Scan 0.4iHE2-410 M (Detection Technology) с размером пикселя 400 мкм, с общим числом пикселей 2050.

Блок обработки данных 8 (БОД) использовали для записи расстояний, углов поворота станины-держателя 5 (СДИИ), типа материала изделия контроля 3 (ИИ), энергии рентгеновских лучей, коэффициента ослабления рентгеновских лучей в материале изделия контроля, координат реперных меток на изделии контроля, для составления таблицы-матрицы для записи сигналов измерений с детектора излучения 4 (ДИ),

В блоке визуализации данных 8 (БВД) использована стандартная программа визуализации.

Для проведения рентгеновского контроля внутренней структуры фланца задвижки трубы газопровода ZD300-40 высокого давления, изготовленной Томским электромеханическим заводом (фиг. 3), изделие контроля 2 (ИК) поместили на станину-держатель 1 (СДИК) между источником излучения 3 (ИИ), закрепленным на станине-держателе 5 (СДИИ), и детектором излучения 4 (ДИ). Изделие контроля вплотную придвинули к плоскости детектора излучения 4 (ДИ).

По данным завода-изготовителя о типе материала определили линейный коэффициент ослабления рентгеновских лучей, и определили величину проникающей способности рентгеновских лучей в данном материале и сравнили её с толщиной стенки изделия контроля 2 (ИК). В соответствии со справочными данными линейный коэффициент ослабления рентгеновских лучей данной энергии в материале изделия контроля (сталь) составляет ~ 0.47 см-1. Проникающая способность излучения характеризуется толщиной слоя половинного ослабления рентгеновского излучения, которая составляет d1/2 = (ln2/0,47) = 15 мм, что соответственно больше, чем толщина стенки изделия контроля [И.Т. Гороновский, Ю.П. Назаренко, Е.Ф. Некряч. Краткий справочник по химии, Изд.-во АН УССР, Киев, 1962, С. 23, табл. "Линейные коэффициенты ослабления узкого пучка гамма-лучей"].

Из данных завода изготовителя записали в блок обработки данных 8 (БОД) толщину 15 мм стенки и ширину Н=265 мм изделия контроля.

На изделии контроля 2 (ИК) выбрали две реперные точки (фиг. 3, 4), расстояние между которыми по горизонтали составляло, например, 265 мм, и нанесли соответствующие метки 12 и 13.

Лазерным измерителем расстояния 6 (ИР) измерили расстояние Si от источника излучения 3 (ИИ) до изделия контроля 2 (ИК), которое составило 472 мм. Затем последовательно направляли лазерный луч от измерителя расстояния 6 (ИР) на реперные точки 12 и 13 и определили расстояние у между точками попадания рентгеновских лучей на детектор излучения 4 (ДИ).

Схема измерения расстояний и углов приведена на фиг. 4, где 14 и 15 - лазерные лучи, β - угол между лазерными лучами 14 и 15, направленными на изделие контроля 2 (ИК).

По команде с блока управления 11 (БУ) повернули станину-держатель 5 (СДИИ) так, чтобы луч лазерного измерителя углов поворота 7 (ИУП) был направлен в метку 12.

С помощью блока обработки данных 8 (БОД) определили величину угла β по формуле:

.

.

Угол равен β = 19,8°.

Значение угла β разделили на пять частей, получив шаг изменения угла β для облучения рентгеновскими лучами изделия контроля, который записали в блок управления 11 (БУ).

Используя результаты предварительного моделирования рентгеновского контроля внутренней структуры любых изделий контроля, установили, что число приближений источника излучения 3 (ИИ) к изделию контроля 2 (ИК) для контроля дефекта должно быть не менее 400 (фиг. 5).

Определили шаг приближений (линейных перемещений) источника излучения 3 (ИИ) к изделию контроля 2 (ИК): 472 : 400 = 1,18 мм/

Включили детектор излучения 4 (ДИ) и источник излучения 3 (ИИ), предварительно установив необходимое напряжение питания, которое обеспечивает прохождение рентгеновских лучей через стенку изделия контроля 3 (ИК). Записали показания детектора излучения 4 (ДИ) в блок обработки данных 8 (БОД). По команде с блока управления 11 (БУ) станина-держатель 5 (СДИИ) перемещала источник излучения 3 (ИИ) ближе к изделию контроля 3 (ИК) каждый раз на 1,18 мм, при этом записывали показания детектора 4 (ДИ) в блок обработки данных 8 (БОД). Так продолжали до тех пор, пока не были пройдены все точки вдоль луча, направленного в первую реперную точку 12 на изделии контроля 3 (ИИ).

По команде из блока управления 11 (БУ), повернув станину-держатель 5 (СДИИ), направили рентгеновский луч источника излучения 3 (ИИ) на изделие контроля 2 (ИК) под первым углом β1, который равен 3,96°. Записали сигнал от детектора излучения 4 (ДИ) в блок обработки данных 8 (БОД). Затем приблизили источник излучения 3 (ИИ) на 1,18 мм, не меняя угол направления рентгеновского луча и вновь записали сигнал от детектора излучения 4 (ДИ) в блок обработки данных 8 (БОД). Число таких шагов приближения составило 400. При каждом изменении шага перемещения фиксировали сигнал, полученный от детектора излучения 4 (ДИ) в блоке обработки данных 8 (БОД).

По команде из блока управления 11 (БУ), поворачивали станину-держатель 5 (СДИИ), последовательно, каждый раз на шаг 3,96° для углов β2, β3, β4, β5. направления рентгеновского луча от источника излучения 3 (ИИ). При каждом таком изменении угла облучения рентгеновскими лучами изделия контроля 2 (ИК) фиксировали сигналы от детектора излучения 4 (ДИ) при каждом линейном перемещении с шагом в 1,18 мм до изделия контроля 2 (ИИ), аналогично измерениям при угле направления рентгеновского луча β1,

После того как были собраны все данные их передали в блок визуализации данных 9 (БВД), где осуществили томографическую реконструкцию изделия контроля 2 (ИК). По эти данным провели трехмерную визуализацию внутренней структуры изделия контроля 2 (ИК), которое было выведено на экран монитора персонального компьютера 10 (ПК), и по ним определили величину и место расположения дефектов. Изображение дефектов 16, 17 на внутренней стороне фланца задвижки трубы газопровода высокого давления показано на фиг. 6. Дефекты 16, 17 представляют собой небольшие поры размером 3 мм в металле изделия контроля 3 (ИИ), образовавшиеся при формовке и отливке вследствие выделения газов, растворенных в металле при его производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МАЛОУГЛОВОЙ МАММОГРАФИИ (ВАРИАНТЫ) | 1998 |

|

RU2171628C2 |

| ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2004 |

|

RU2261538C1 |

| СПОСОБ РАДИАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 2009 |

|

RU2392610C1 |

| РАДИАЦИОННЫЙ ИНТРОСКОП | 1998 |

|

RU2144662C1 |

| СПОСОБ РЕНТГЕНОВСКОГО КОНТРОЛЯ ТЕЛА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2000 |

|

RU2261465C2 |

| УСТРОЙСТВО ДЛЯ МАЛОУГЛОВОЙ МАММОГРАФИИ (ВАРИАНТЫ) | 1997 |

|

RU2173087C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРАНСМИССИОННЫХ РЕНТГЕНОВСКИХ ТОМОГРАММ | 2000 |

|

RU2200468C2 |

| ДОСМОТРОВЫЙ РЕНТГЕНОВСКИЙ КОМПЛЕКС | 2012 |

|

RU2497104C1 |

| РЕНТГЕНОВСКИЙ РЕФЛЕКТОМЕТР | 1998 |

|

RU2129698C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ РАЗРУШЕНИЯ КРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ ОБРАЗЦА В ПРОЦЕССЕ ЕГО ОБЛУЧЕНИЯ УСКОРЕННЫМИ ЧАСТИЦАМИ | 2021 |

|

RU2792256C1 |

Изобретение относится к области неразрушающего контроля изделий методом рентгеновской компьютерной томографии и может быть использовано в авиационной, нефтегазовой, атомной промышленности, в отраслях машиностроения. Сущность изобретения заключается в том, что предварительно на изделии контроля выбирают две реперные точки на заданном расстоянии друг от друга по горизонтали, размещают изделие контроля между источником излучения и детектором излучения, располагая изделие контроля вплотную к детектору излучения, определяют угол β между двумя направлениями рентгеновских лучей от источника излучения до выбранных реперных точек:

,

,

где y - расстояние между точками попадания рентгеновских лучей на детектор излучения; Si - расстояние от источника излучения до изделия контроля; H - размер изделия контроля по ходу рентгеновских лучей, просвечивают изделие контроля рентгеновскими лучами и регистрируют прошедшее сквозь него излучение при каждом изменении угла падения рентгеновского луча на шаг не менее β/5, приближая при этом источник излучения к изделию контроля на шаг линейного перемещения Si/400. По полученным данным осуществляют томографическую реконструкцию изделия контроля, а также трехмерную визуализацию внутренней структуры изделия, по которым определяют величину и место расположения дефекта. Технический результат: контроль изделий сложной формы. 6 ил.

Способ рентгеновского контроля внутренней структуры изделия, включающий его просвечивание рентгеновскими лучами, регистрацию прошедшего сквозь изделие излучения и повторное просвечивание изделия при измененном угле падения луча излучения, регистрацию излучения, прошедшего сквозь изделие при повторном просвечивании, оценку наличия или отсутствия дефектов в изделии, отличающийся тем, что предварительно на изделии контроля выбирают две реперные точки на заданном расстоянии друг от друга по горизонтали, размещают изделие контроля между источником излучения и детектором излучения, располагая изделие контроля вплотную к детектору излучения, определяют угол β между двумя направлениями рентгеновских лучей от источника излучения до выбранных реперных точек:

,

,

где y – расстояние между точками попадания рентгеновских лучей на детектор излучения;

Si - расстояние от источника излучения до изделия контроля;

H - размер изделия контроля по ходу рентгеновских лучей,

при каждом изменении угла падения рентгеновского луча на шаг не менее β/5 просвечивают изделие контроля рентгеновскими лучами и регистрируют прошедшее сквозь него излучение при каждом приближении источника излучения к изделию контроля на шаг линейного перемещения Si/400, осуществляют томографическую реконструкцию изделия контроля, а также трехмерную визуализацию внутренней структуры изделия, по которым определяют величину и место расположения дефекта.

| СПОСОБ РАДИАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 2009 |

|

RU2392610C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ СОСТОЯНИЯ ОБЪЕКТА | 2006 |

|

RU2304766C1 |

| СПОСОБ ДЕФЕКТО-СТРУКТУРО-РЕНТГЕНОГРАФИИ | 2004 |

|

RU2271533C1 |

| СПОСОБ КОНТРОЛЯ И РАЗБРАКОВКИ СВАРНЫХ ШВОВ ОБОЛОЧЕК С ЗАГЛУШКАМИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2194315C1 |

| JP 63157046 A, 30.06.1988 | |||

| JP 60161551 A, 23.08.1985. | |||

Авторы

Даты

2020-04-02—Публикация

2019-08-26—Подача