Изобретение относится к ядерной энергетике и может найти применение при изготовлении оболочек для тепловыделяющих элементов (ТВЭЛ), преимущественно для энергетических ядерных реакторов ВВЭР.

Известен способ изготовления, контроля и разбраковки оболочек ТВЭЛ, включающий отрезку трубок из циркониевого сплава с двух сторон в размер оболочки для ТВЭЛа, контроль длины трубки-оболочки, калибровку одного конца трубки-оболочки, обезжиривание, промывку и сушку наружной и внутренней поверхностей трубки-оболочки, взвешивание трубки-оболочки, электронно-лучевую сварку заглушки к оболочке, зачистку сварного шва и ультразвуковой контроль сварного шва с разбраковкой оболочек (см. патент Российской Федерации 2070740, МПК G 21 С 21/02 от 17.05.1994, опубл. 20.12.1996. Автоматическая линия изготовления тепловыделяющих элементов).

В процессе изготовления оболочек для ТВЭЛ имели место следующие недостатки:

1. При отрезке трубки в размер оболочки ТВЭЛа при длительной работе резцы перегревались, ломались, что не исключало перевод трубок-оболочек в брак.

2. При отрезке трубки в размер оболочки на концах трубки-оболочки образовывались заусенцы и острые кромки, что не исключало перевод в брак трубки-оболочки по сварному шву нижней заглушки к концу оболочки и перевод в брак ТВЭЛа по сварному шву после сварки верхней заглушки к открытому концу снаряженной оболочки.

3. В процессе отрезки трубки в размер оболочки стружка попадала между резцом и концом трубки-оболочки, что не исключало перевод в брак трубки-оболочки.

4. При отрезке стружка попадала в резцовую головку, заклинивала резцы при их движении в зону отрезки, что не исключало перевод в брак трубки-оболочки.

5. При отрезке трубки в размер оболочки неизбежен зажим последней, что не исключало ее повреждение, так как цирконий отличается склонностью к разъедающей коррозии, появляющейся в результате повреждения поверхности трубы (царапины, вмятины и т. д. ), даже при отсутствии коррозионной среды (см. книгу "Металлургия циркония", перевод с английского. - М.: Издательство иностранной литературы, 1959, с. 298).

6. При слабом зажатии трубки из циркония не исключен сдвиг при наезде головок с отрезными резцами, что выводит трубку-оболочку в брак по размеру, а также по повреждениям на поверхности трубки в месте зажима, вызывающих разъедающую коррозию аналогично п.5.

7. На калибровке одного конца трубки-оболочки не исключалась раздорновка больше заданного размера и перевод в брак трубки-оболочки.

8. Трубка-оболочка имеет длину ~ 4 метра и практически нулевую осевую жесткость, что при перемещении из ванны в ванну при обезжиривании, промывке и сушке не исключает повреждения, искривления, деформации и вывода в брак.

9. При обезжиривании, промывке в ваннах в трубках-оболочках скапливалась жидкость, которая при сушке полностью не удалялась, что приводило к браку при сварке заглушки к оболочке.

10. При зачистке сварного шва между заглушкой и оболочкой не исключалась подача в головку зачистки оболочек, торцы которых смещены относительно друг друга, что не исключало искривления оболочки при ее подаче в зону зачистки и перевода в брак.

Известен способ изготовления, контроля и разбраковки оболочек ТВЭЛ, включающий отрезку трубок из циркониевого сплава с двух сторон в размер оболочки для ТВЭЛа, контроль длины трубки-оболочки, калибровку одного конца трубки-оболочки, обезжиривание, промывку и сушку наружной и внутренней поверхностей трубок-оболочек, запрессовку заглушки в калиброванный конец трубки-оболочки, взвешивание трубки-оболочки, электронно-лучевую сварку заглушки к оболочке, зачистку сварного шва и ультразвуковой контроль сварного шва с разбраковкой оболочек (см. патент Российской Федерации 2145449, MПK 7 G 21 C 21/02 от 30.10.1997, опубл. 10.02.2000. Автоматическая линия изготовления ТВЭЛ). В способе заложен ультразвуковой контроль сварных швов оболочек с заглушками.

Способ устраняет недостатки известного способа, но вместе с тем опыт ультразвукового контроля показал, что при ультразвуковом контроле на выявляемость пор в сварном шве большое влияние оказывает их геометрическая форма. Чечевицеобразные и вытянутые поры практически не выявляются при их неблагоприятном расположении относительно фронта ультразвуковой волны. Для выявления пор несферической формы необходимо проводить "озвучивание" под разными углами с разных сторон, что сильно усложняет методику контроля и резко снижает производительность контроля.

Наиболее близким по техническим условиям и достигаемому эффекту является способ контроля, разбраковки сварных швов оболочек с заглушками ТВЭЛ (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Книга 2. Ф.Г.Решетников, Ю.К.Бибилашвили, И.С.Головнин и др. //Под редакцией Ф.Г.Решетникова. - М.: Энергоатомиздат, 1975, с.268-271).

Способ контроля и разбраковка сварных швов оболочек с заглушками ТВЭЛ (прототип) включает операции выборочного контроля сварных швов оболочек с нижними заглушками путем рентгеновского просвечивания сварных швов с поворотом оболочек вокруг своей оси, преобразования радиационного изображения сварного шва в радиографический снимок с последующим преобразованием в световое изображение и разбраковку (см. там же).

В сварных швах на оболочках из сплавов циркония, выполненных электронно-лучевой сваркой, наиболее часто встречающимися дефектами являются поры, несплавления в корне стыка, газовые каналы в виде корневого вздутия в зоне сопряжения оболочки с заглушкой. Наибольшую трудность представляет выявление непроваров в корне шва с малым раскрытием и мелких пор (см. там же, с.270). Конструкция герметизирующих сварных швов очень неблагоприятна для радиографии, так как толщина просвечиваемого материала изменяется от максимума (по диаметру) до нуля (по касательной). Поэтому радиографию сварных соединений по способу-прототипу проводят в трех-шести положениях оболочки с поворотом вокруг оси на 120-60o. При этом полезная информация о качестве сварного соединения получается лишь на двух небольших диаметрально противоположных участках (см. там же, рис.21.9, с.269), что не полно характеризует сварной шов. Весьма важное значение имеет и угол поворота оболочки вокруг своей оси, так как только четкий угол поворота может дать полную информацию о качестве сварного шва оболочки с заглушкой, а приблизительные повороты оболочки вокруг своей оси дадут приблизительную информацию о качестве сварного шва.

Технической задачей изобретения является повышение качества контроля сварных швов оболочек с заглушками, надежности эксплуатации ТВЭЛ в ядерном реакторе и повышение длительности работы ТВЭЛ в тепловыделяющих сборках в активной зоне ядерного реактора.

Эта техническая задача решается тем, что в способе контроля и разбраковки сварных швов оболочек с заглушками тепловыделяющих элементов, включающем выборочный радиографический контроль сварных швов оболочек с нижними заглушками путем рентгеновского просвечивания сварных швов с поворотом оболочек вокруг своей оси, преобразования радиационного изображения сварных швов в радиографический снимок с последующим преобразованием в световое изображение и разбраковку; согласно изобретению поворот оболочек вокруг своей оси осуществляют четырехкратно, через каждые 45o поворота одновременно с рентгеновским просвечиванием сварных швов оболочек с заглушками также просвечивают эталон сварного шва, после каждого просвечивания смещают пленку, получают изображения четырех участков сварного шва, световое изображение с яркостью и плотностью почернения в диапазоне 1,5-2,5 оптических единиц сравнивают с эталоном сварного шва, при выявлении брака сварного шва пучок оболочек удваивают, повторяют радиографический контроль и при повторном выявлении брака радиографическому контролю подвергают всю партию с выводом из процесса оболочек с браком сварного шва.

Предложенный способ контроля сварных швов оболочек с заглушками ТВЭЛ обеспечивает повышение качества контроля сварных швов оболочек с заглушками, надежность эксплуатации ТВЭЛ в ядерном реакторе и повышение длительности работы ТВС в активной зоне ядерного реактора.

Способ контроля и разбраковки сварных швов оболочек с заглушками тепловыделяющих элементов представлен на чертежах, где

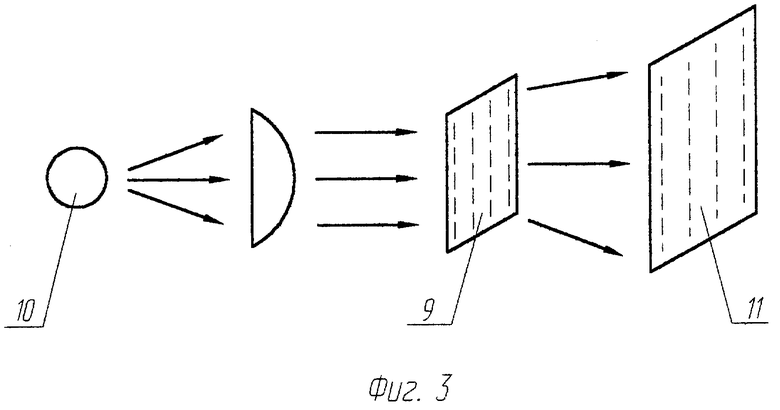

на фиг. 1 а), б), в), г) - схема просвечивания сварного шва с заглушкой через 45o;

на фиг.2 - размещение сварных швов оболочек с заглушками, эталона, маркировочного знака при просвечивании (вид снизу);

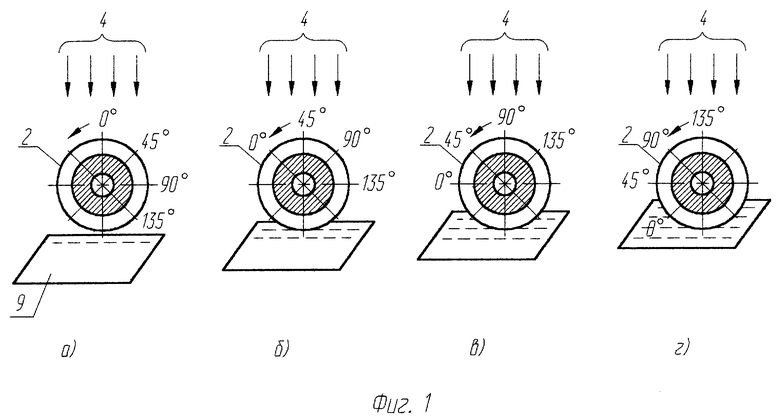

на фиг.3 - схема просвечивания световым лучем изображения на пленке.

Способ контроля и разбраковки сварных швов оболочек с заглушками ТВЭЛов включает следующие номера позиций: 1 - сварной шов; 2 - оболочка; 3 - нижняя заглушка; 4 - рентгеновское просвечивание; 5 - эталон сварного шва; 6 - маркировочный знак; 7 - прорезь в столе; 8 - стол контроля; 9 - пленка; 10 - световой луч; 11 - световое изображение.

Способ контроля и разбраковки сварных швов оболочек с заглушками ТВЭЛов осуществляют следующим образом. Радиографический контроль сварных швов 1 оболочек 2 с нижними заглушками 3 путем рентгеновского просвечивания 4 осуществляют выборочно. Одновременно с рентгеновским просвечиванием 4 просвечивают эталон 5 сварного шва и маркировочный знак 6. После каждого просвечивания через прорезь 7 стола контроля 8 пленку 9 смещают, а весь ряд оболочек 2 поворачивают на 45o. Просвечивание проводят при а) 0o, б) 45o, в) 90o, г) 135oи получают изображение четырех участков сварного шва. Световым лучом 10 просвечивают негатив пленки и получают световое изображение 11 с яркостью и плотностью почернения в диапазоне 1,5-2,5 оптических единиц, сравнивают с эталоном 5 сварного шва, при выявлении брака сварного шва 1 пучок оболочек 2 удваивают, повторяют радиографический контроль и при повторно выявленном браке радиографическому контролю подвергают всю партию с выводом из процесса оболочек 2 с браком сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА РАДИОГРАФИЧЕСКОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ЗАГЛУШЕК К ОБОЛОЧКАМ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216057C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2001 |

|

RU2216801C2 |

| СПОСОБ КОНТРОЛЯ, РАЗБРАКОВКИ И ПЕРЕРАБОТКИ БРАКА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2000 |

|

RU2195722C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2256250C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2000 |

|

RU2195723C2 |

Изобретение относится к атомной энергетике и может найти применение на предприятиях по изготовлению оболочек для тепловыделяющих элементов. Техническая задача изобретения - повышение качества контроля сварных швов оболочек с заглушками с одновременным обеспечением надежности и длительности эксплуатации тепловыделяющего элемента в активной зоне ядерного реактора - решается тем, что поворот оболочек вокруг своей оси осуществляют четырехкратно, через каждые 45o поворота одновременно с рентгеновским просвечиванием сварных швов оболочек с заглушками также просвечивают эталон сварного шва, после каждого просвечивания смещают пленку, получают изображения четырех участков сварного шва, световое изображение с яркостью и плотностью почернения в диапазоне 1,5-2,5 оптических единиц сравнивают с эталоном сварного шва, при выявлении брака сварного шва пучок оболочек удваивают, повторяют радиографический контроль и при повторном выявлении брака радиографическому контролю подвергают всю партию с выводом из процесса оболочек с браком сварного шва. 3 ил.

Способ контроля и разбраковки сварных швов оболочек с заглушками тепловыделяющих элементов, включающий их выборочный радиографический контроль путем рентгеновского просвечивания с поворотом оболочек вокруг своей оси, преобразования радиационного изображения сварных швов в радиографический снимок с последующим преобразованием в световое изображение и разбраковку, отличающийся тем, что поворот оболочек вокруг своей оси осуществляют четырехкратно, через каждые 45o поворота одновременно с рентгеновским просвечиванием сварных швов оболочек с заглушками просвечивают эталон сварного шва, после каждого просвечивания смещают пленку, получают изображение четырех участков сварного шва, световое изобретение с яркостью и плотностью почернения в диапазоне 1,5-2,5 оптических единиц сравнивают с эталоном сварного шва, при выявлении брака сварного шва пучок оболочек удваивают, повторяют радиографический контроль и при повторном выявлении брака радиографическому контролю подвергают всю партию с выводом из процесса оболочек с браком сварного шва.

| РЕШЕТНИКОВ Ф.Г | |||

| и др | |||

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Энергоатомиздат, 1995, с.268-271 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 1995 |

|

RU2107960C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2145449C1 |

| RU 2070740 С1, 20.12.1996 | |||

| УСТРОЙСТВО УПРАВЛЯЕМОГО ТУРБОНАДДУВА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2612538C1 |

| DE 3244651 А1, 14.07.1973 | |||

| Ремень безопасности для транспортных средств | 1991 |

|

SU1814626A3 |

Авторы

Даты

2002-12-10—Публикация

2001-07-23—Подача