ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для уплотнения слоя порошкового материала, в частности керамического порошка.

УРОВЕНЬ ТЕХНИКИ

В керамической промышленности известны устройства для формирования плиток, содержащие гибкую конвейерную ленту, на которую постепенно наносится керамический порошок.

Слой порошка подается вперед с помощью транспортирующей поверхности через уплотняющую станцию непрерывного типа, выполненную с возможностью уплотнения порошкового слоя при его перемещении вперед на транспортирующей поверхности.

Как правило, уплотняющая станция содержит две гибкие уплотняющие поверхности, одна поверх другой, причем обе они скользят в том же направлении, что и конвейерная лента.

Обычно каждая уплотняющая поверхность образована соответствующей гибкой скользящей лентой.

Нижняя уплотняющая поверхность расположена под транспортирующей поверхностью и находится в непосредственном контакте с ней для ее поддержки путем упора в нее; верхняя уплотняющая поверхность расположена на определенном расстоянии над транспортирующей поверхностью.

Кроме того, верхняя уплотняющая поверхность действует непосредственно на слой порошка при прохождении.

В предварительно заданной области уплотняющие поверхности направляются с помощью прижимных средств, например, пары перекрывающихся роликов, обеспечивающих локальное прижатие верхней уплотняющей поверхности к нижней уплотняющей поверхности так, чтобы прижимать слой порошка, транспортируемый конвейерной лентой.

Уплотняющая станция обычно также содержит две параллельные боковые стороны, выполненные с возможностью бокового удержания слоя керамического порошка на транспортирующей поверхности во время уплотнения так, чтобы сделать насыпную плотность слоя порошка более равномерной по ширине. Ниже по потоку от уплотняющей станции транспортирующая поверхность перемещает уплотненный слой порошка вперед через последовательную режущую станцию, выполненную с возможностью его разделения на отдельные листы требуемых размеров.

Кроме того, как известно, непосредственно ниже по потоку от прижимных средств уплотненный слой порошка стремится к самопроизвольному расширению.

Вследствие этого самопроизвольного расширения, величина которого, как правило, пропорциональна уплотняющему давлению, слой порошка может разрушиться и образовать трещины и/или изломы, делающие его полностью непригодным или в любом случае серьезно поврежденным.

Для устранения этого недостатка, непосредственно ниже по потоку от прижимных средств уплотняющая станция обычно также оснащена средствами для противодействия расширению уплотненного слоя порошка. Данные средства противодействия выполняют функцию "сопровождения" расширения, т.е. его замедления так, чтобы предотвращать образование трещин и/или изломов в уплотненном слое порошка.

Средства противодействия расширению могут содержать пару перекрывающихся пластин, между которыми направлены уплотняющие поверхности с прохождением ниже по потоку от прижимных средств.

Эти пластины выполняют функцию удержания верхней уплотняющей поверхности прижатой в направлении нижней уплотняющей поверхности так, что слой порошка, уже уплотненный роликами, подвергается дополнительному давлению противодействия расширению.

Однако, указанное дополнительное давление противодействия расширению всегда ниже уплотняющего давления, прикладываемого роликами.

В европейском патенте EP-B1-1 585 620 (SACMI) описано решение упомянутой выше проблемы последующего расширения материала при прохождении, в котором используют гибкий лист, поддерживаемый рядом гидравлических подъемников, расположенных смежно друг с другом в поперечном направлении относительно направления подачи конвейерной ленты.

В частности, текучая среда подается внутрь цилиндров подъемников посредством одного единого трубопровода, так что каждый поршень всегда подвергается одному и тому же давлению.

Таким образом, гибкий лист ведет себя по существу как своего рода буфер, прикладывающий постоянное равномерное давление к находящейся ниже верхней уплотняющей поверхности.

Хотя это решение обеспечивает хорошие результаты, было обнаружено, что эффект противодействия расширению, полученный с помощью описанного выше гибкого листа, не всегда является равномерным по всей ширине слоя порошка.

В частности, было обнаружено, что более эффективное противодействие расширению порошка оказывается в центральной части слоя, а не на боковых краях, в результате чего вдоль боковых краев все еще могут возникать нежелательные трещины и/или изломы.

Для устранения этой проблемы, в международной заявке WO-A1-2013/050865 (SACMI) предложено решение, в котором средства для противодействия расширению слоя порошкового материала ниже по потоку от прижимных средств выполнены с возможностью прижатия уплотняющей поверхности к транспортирующей поверхности с различным давлением поперек направления подачи.

Таким образом, для эффективного противодействия расширению слоя порошкового материала также вдоль сторон, предпочтительно можно регулировать давление, прикладываемое средствами противодействия на краях уплотняющей поверхности, способом, отличным от давления, прикладываемого в центральной части.

В частности, предпочтительно можно регулировать давление, прикладываемое средствами противодействия так, чтобы гарантировать, что противодействующее давление, фактически передаваемое слою порошкового материала, является по существу постоянным по всей ширине слоя.

Хотя два предыдущих решения дали хорошие результаты, они также обладают некоторыми критическими моментами, на устранение которых направлено настоящее изобретение.

В этой связи интересно отметить, что использование противодействующих скользящих блоков для управления расширением материала после сжатия приводит к высокому уровню трения между лентой (выполненной из стали) и скользящим блоком (выполненным из пластикового материала, обычно полиэтилена), т.е. тангенциальных сил, действующие на ленту.

Это имеет следующие негативные последствия:

- высокое сопротивление перемещению ленты, которое может быть таким, что подача вперед невозможна, если указанное сопротивление превышает максимальный крутящий момент, который может передаваться приводными роликами ленты;

- высокий износ толкателей, то есть их необходимо периодически проверять и при необходимости заменять;

- высокий риск того, что часть подлежащего сжатию порошка может оказаться между гибкими толкающими листами, с увеличением износа лент, описанного в предыдущем пункте, что может привести к разломам в конечном продукте;

- силы трения вместе с порошком могут вызвать дефекты на внутренней поверхности стальной ленты, что влияет на конечный продукт.

Кроме того, известно, что невозможно уменьшить силу трения, используя смазочные материалы, поскольку они неизбежно будут распределены по внутренней поверхности ленты, изменяя, таким образом, условия сцепления между лентой и приводным роликом со значительным уменьшением передаваемого крутящего момента и, таким образом, скольжения ленты.

Задачей настоящего изобретения является создание устройства для уплотнения слоя порошкового материала, которое по меньшей мере частично преодолевает недостатки известного уровня техники, и в то же время является простым и недорогим при изготовлении.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Таким образом, согласно настоящему изобретению предложено устройство для уплотнения слоя порошкового материала согласно пункту 1 или любому из пунктов формулы изобретения, зависящих непосредственно или опосредованно от пункта 1 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано ниже со ссылками на прилагаемые чертежи, на которых проиллюстрированы некоторые неограничивающие примеры его осуществления, на которых:

- на фиг. 1 изображен схематический вид сбоку устройства для уплотнения слоя порошкового материала согласно настоящему изобретению;

- на фиг. 2 показан вид в разрезе II-II с фиг. 1 в увеличенном масштабе;

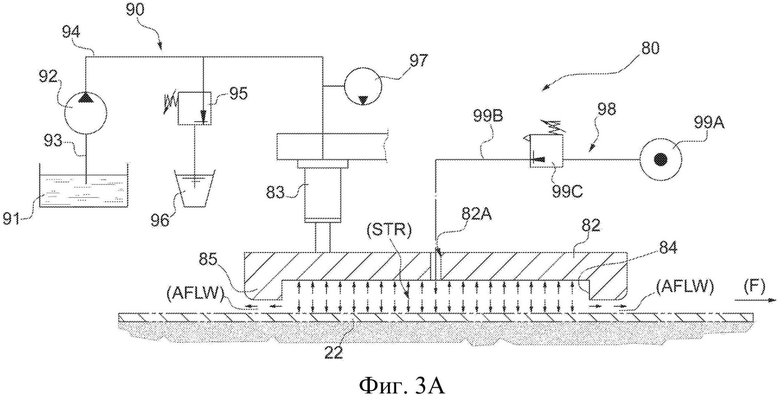

- на фиг. 3А изображен первый вариант осуществления детали устройства с фиг. 1 и 2, оснащенного соответствующими средствами приведения в действие;

- на фиг. 3В показан вид сверху детали с фиг. 3А;

- на фиг. 4А изображен второй вариант осуществления детали устройства с фиг. 1 и 2, оснащенного соответствующими средствами приведения в действие; и

- на фиг. 4В показан вид сверху детали с фиг. 4А.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 номером позиции 100 в целом обозначено устройство для уплотнения слоя (MT) порошкового материала, содержащего керамический порошок. В частности, устройство 100 может быть использовано в системе для формирования плиток или керамических пластин. Более конкретно, порошковый материал представляет собой керамический порошок.

Согласно показанному частному варианту осуществления (который не является ограничивающим) устройство 100 содержит гибкую конвейерную ленту 10, намотанную в виде замкнутого контура вокруг множества роликов 11 с горизонтальной осью, включающих в себя набор натяжных роликов холостого хода и по меньшей мере один приводной ролик с двигателем, предназначенный для приведения в действие конвейерной ленты 10.

В некоторых случаях конвейерная лента 10 может быть выполнена из пластика или, чаще всего, из стали. В частности, верхняя секция конвейерной ленты 10, по существу горизонтальная, образует подвижную транспортирующую поверхность 12, выполненную с возможностью поддержки слоя (MT) порошкового материала и его подачи вперед в заданном направлении (F) подачи.

При использовании, слой (MT) порошкового материала подают вперед с помощью транспортирующей поверхности 12 через уплотняющую станцию 20 непрерывного типа, выполненную с возможностью уплотнения слоя (MT) порошкового материала при его подаче вперед.

Уплотняющая станция 20 в свою очередь содержит две гибкие взаимно перекрывающиеся уплотняющие ленты: одну нижнюю уплотняющую ленту 21 и одну верхнюю уплотняющую ленту 22. Обе уплотняющие ленты 21, 22 могут быть выполнены из пластика или из стали.

Уплотняющая лента 21 намотана в виде замкнутого контура вокруг пары роликов 23 с горизонтальной осью, одного натяжного ролика холостого хода и одного приводного ролика с двигателем, выполненного с возможностью обеспечения перемещения уплотняющей ленты 21.

Верхняя часть уплотняющей ленты 21, по существу горизонтальная, образует скользящую уплотняющую поверхность 24, расположенную под подвижной поверхностью 12 и находящуюся в непосредственном контакте с ней так, чтобы поддерживать ее путем упора в нее.

Кроме того, скользящая уплотняющая поверхность 24 используется для скольжения в том же направлении (F) подачи и по существу с той же скоростью, что и транспортирующая поверхность 12, для предотвращения относительного скольжения.

Уплотняющая лента 22, в свою очередь, намотана в виде замкнутого контура вокруг пары роликов 25 с горизонтальной осью, одного натяжного ролика холостого хода и одного приводного ролика с двигателем, предназначенного для приведения в действие уплотняющей ленты 22.

Нижняя часть уплотняющей ленты 22 образует скользящую уплотняющую поверхность 26, расположенную над транспортирующей поверхностью 12 и расположенную на расстоянии от последней, чтобы оставлять зазор для прохождения слоя (MT) порошкового материала.

При использовании, уплотняющая поверхность 26 перемещается со скольжением по существу в том же направлении (F) подачи и по существу с той же скоростью, что и транспортирующая поверхность 12, для предотвращения взаимного скольжения со слоем (MT) порошкового материала.

Уплотняющая станция 20 дополнительно содержит соответствующие прижимные средства (прижимное устройство), выполненные с возможностью обеспечения локального прижатия уплотняющей поверхности 26 к транспортирующей поверхности 12, чтобы сжимать слой (MT) порошкового материала, размещенный между ними.

В показанном примере прижимные средства содержат пару взаимно перекрывающихся прижимных роликов 40, 45, один нижний прижимной ролик 40 и один верхний прижимной ролик 45, которые имеют горизонтальные оси вращения, перпендикулярные направлению (F) подачи.

Нижний прижимной ролик 40 расположен под уплотняющей лентой 21 и находится в непосредственном контакте с ней на нижней уплотняющей поверхности 24, при этом он расположен на расстоянии так, чтобы обеспечивать по существу плоскостность транспортирующей поверхности 12.

Верхний прижимной ролик 45 расположен над внутренней стороной уплотняющей ленты 22 и находится в непосредственном контакте с ней на уплотняющей поверхности 26, при этом он расположен на расстоянии так, чтобы локально приближать уплотняющую поверхность 26 к транспортирующей поверхности 12 для уменьшения толщины зазора, образованного между ними, и, таким образом, для уплотнения слоя (MT) порошкового материала.

Нижний прижимной ролик 40 установлен с фиксацией, тогда как верхний прижимной ролик 45 поддерживается подъемниками 47, позволяющими изменять расстояние относительно нижнего прижимного ролика 40 и/или прилагаемую силу, например, в соответствии с толщиной уплотняемого слоя (MT) порошкового материала и/или уплотняющим давлением, прилагаемым к нему.

Для обеспечения более равномерного уплотнения слоя (MT) порошкового материала прижимные средства также могут содержать пару взаимно перекрывающихся роликовых блоков 50, 55, нижний роликовый блок 50 и верхний роликовый блок 55, которые расположены выше по потоку от нажимных роликов 40, 45 относительно направления (F) подачи.

Оба роликовых блока 50, 55 содержат ролики, имеющие горизонтальные оси вращения, перпендикулярные направлению (F) подачи.

Ролики нижнего роликового блока 50 расположены под уплотняющей лентой 21 и находятся в контакте с ней на нижней уплотняющей поверхности 24, при этом они размещены в плоскости, параллельной направлению (F) подачи, и расположены на расстоянии так, чтобы обеспечивать плоскостность транспортирующей поверхности 12.

Ролики верхнего роликового блока 55 расположены над уплотняющей лентой 22 и находятся в контакте с ней на уплотняющей поверхности 26, при этом они размещены в плоскости, наклоненной сверху вниз относительно направления (F) подачи, и расположены на расстоянии так, чтобы обеспечивать постепенное приближение уплотняющей поверхности 26 к транспортирующей поверхности 12, с постепенным уменьшением, таким образом, толщины зазора между ними и, таким образом, постепенным уплотнением слоя (MT) порошкового материала.

Для улучшения однородности уплотнения порошкового материала в поперечном направлении слоя (MT) уплотняющая станция 20 также содержит средства для бокового удержания слоя (MT) порошкового материала.

В показанном примере указанные удерживающие средства содержат пару скользящих лент 60 и, соответственно, 70, расположенные над конвейерной лентой 10.

Каждая скользящая лента 60, 70 является гибкой и намотана в виде замкнутого контура вокруг соответствующего множества роликов 65 с горизонтальной осью (показаны только на фиг. 1), включающих в себя набор натяжных роликов холостого хода и, при необходимости, приводной ролик с двигателем, обеспечивающий скольжение ленты.

В частности, скользящие ленты 60, 70 выполнены и функционируют так, что нижняя часть каждой из них, по существу горизонтальная, предназначена для скольжения в том же направлении (F) подачи и по существу с той же скоростью, что и транспортирующая поверхность 12.

Как показано на фиг. 2, обе нижние части скользящих лент 60, 70 расположены с упором на транспортирующей поверхности 16 в положении, находящемся между последней и уплотняющей поверхностью 26, с образованием, таким образом, двух параллельных и соответственно расположенных на расстоянии сторон 61, 71, предназначенных для бокового удержания слоя (MT) порошкового материала во время уплотнения.

Скользящие ленты 60, 70 выполнены из упруго-пластичного материала в отношении толщины, например, из резины или другого пластикового материала, так что образованные ими удерживающие стороны 61, 71 могут упруго сжиматься между уплотняющими поверхностями 24, 26.

Ниже по потоку (точнее, непосредственно ниже по потоку) от нажимных средств устройство 100 также содержит устройство 80 противодействия расширению, которому самопроизвольно подвергается слой (MT) (уплотненного) порошкового материала после фазы уплотнения.

В частности, устройство 80 противодействия расширению выполняет функцию "сопровождения" расширения (уплотненного) порошкового материала, т.е. ограничения его величины и/или его замедления (без блокировки), для предотвращения образования трещин и/или изломов в слое (MT) после операции уплотнения.

В частности, устройство 80 противодействия расширению выполнено с возможностью сопровождения расширения материала путем прикладывания давления к (уплотненному) порошковому материалу так, чтобы ограничивать его расширение (управлять им), не предотвращая его.

Дополнительно или альтернативно, устройство 80 противодействия расширению выполнено с возможностью сопровождения расширения (уплотненного) материала путем прикладывания давления к (уплотненному) порошковому материалу так, чтобы замедлять его расширение, не предотвращая его.

Согласно неограничивающему варианту осуществления, показанному на чертежах (см., например, фиг. 2), устройство 80 противодействия расширению содержит нижнюю пластину 81, расположенную под нижней уплотняющей поверхностью 24 и находящуюся в непосредственном контакте с ней.

Нижняя пластина 81 по существу горизонтальна и расположена на расстоянии так, чтобы обеспечивать плоскостность транспортирующей поверхности 11.

Предпочтительно, но не обязательно, устройство 80 противодействия расширению дополнительно содержит толкающий блок, расположенный на нижней пластине 81 (в частности над ней) и уплотняющей поверхности 26 (в частности над ней). В частности, толкающий блок содержит (точнее представляет собой) толкатель 82.

Предпочтительно, но не обязательно, толкающий блок (в частности толкатель 82) поддерживают и толкают посредством гидравлических подъемников 83, обеспечивающих изменение его расстояния относительно уплотняющей поверхности 26, например, в соответствии с толщиной слоя (MT) (уплотненного) порошкового материала и для целей, которые будут лучше объясняются ниже со ссылками на фиг. 3, 4 (см. ниже).

Дополнительно, согласно некоторым не ограничивающим вариантам осуществления, как можно видеть на фиг. 2, толкатель 82 может колебаться относительно подъемников 83 так, что он может быть наклонен относительно транспортирующей поверхности 12 и относительно уплотняющей ленты 22.

Работа подъемников 83 относится к гидравлическому типу, обычно используемому в системе этого типа.

В частности, каждый подъемник 83 сообщается по текучей среде с гидравлическим функциональным блоком 90, содержащим резервуар 91, из которого насос 92 забирает масло посредством всасывающего канала 93.

Масло подается под давлением в подъемник 83 посредством подводящего канала 94.

Подводящий канал 94, в свою очередь, оснащен клапаном 95 регулировки давления (с соответствующим выпускным отверстием 96) и датчиком 97 давления, расположенным в том же подводящем канале 94 ниже по потоку от клапана 95 регулировки давления.

Кроме того, весь гидравлический функциональный блок 90 электрически соединен с электронным блоком (CC) управления (фиг. 3A), запрограммированным для управления работой насоса 92 и/или клапанов 95 регулировки давления, чтобы гарантировать, что текучая среда, подаваемая в подъемник 83, поступит в подъемник 83 с точным давлением и расходом.

Согласно некоторым не ограничивающим вариантам осуществления (аналогичным показанному на фиг. 3А, 3В) толкатель 82 имеет форму скользящего блока по существу прямоугольной формы.

Предпочтительно, но не обязательно, толкатель 82 оснащен центральным углублением 84 (т.е., полостью, нишей) (в частности, по существу прямоугольной формы) так, чтобы (конструктивно для того, чтобы) образовывать периферический выступающий край 85.

В частности, газ под давлением передается внутрь толкателя 82 (точнее, внутрь углубления 84) посредством пневматического функционального блока 98.

Согласно различным вариантам осуществления газ под давлением может быть воздухом или любым газом, в частности инертным газом, таким как, например, азот.

В частности, пневматический функциональный блок 98, в свою очередь, содержит компрессор 99A и газоподающий канал 99B, посредством которого газ под давлением подается к отверстию 82A, через которое он течет внутрь упомянутого углубления 84.

Давление газа может быть модулировано посредством клапана 99C регулировки давления, расположенного в упомянутом газоподающем канале 99B.

Кроме того, пневматический функциональный блок 98 электрически соединен с электронным блоком (CC) управления или с другими независимыми электронными средствами для управления и контроля рабочих параметров газа под давлением.

При использовании блок (CC) управления, действуя запрограммированным способом (при необходимости с обратной связью) на рабочие параметры гидравлического функционального блока 90 и/или пневматического функционального блока 98, гарантирует, что толкатель 82 прикладывает к уплотняющей ленте 22 силу, необходимую для управления расширением материала после сжатия, и расположен на расстоянии относительно уплотняющей ленты 22, с созданием, таким образом, подушки (STR) и предотвращением при этом непосредственного контакта между периферическим выступающим краем 85 толкателя 82 (скользящего блока) и внутренней (верхней) поверхностью уплотняющей ленты 22. В некоторых случаях поток (AFLW) газа вытекает из подушки (STR) наружу.

Другими словами, размещение толкателя 82 ниже относительно уплотняющей ленты 22 достигается с помощью программированной работы подъемников 83 и/или толкающего действия газа под давлением на поверхность 22 (эффект воздушной подушки).

Предпочтительно, но не обязательно, толкатель 82 (точнее углубление 84) оснащен, при необходимости, одним или более датчиков (не показаны), выполненных с возможностью определения таких характеристик, как скорость, давление и т. д. газа, находящегося в текущий момент в подушке (STR), и, при необходимости, физических параметров (например, расход) газа (AFLW).

Действию, совершаемому на уплотняющей ленте 22 устройством 80 противодействия расширению, противодействует фиксированная нижняя пластина 81, к которой, как указано выше, транспортирующая поверхность 12 прижимается слоем (уплотненного) порошкового материала (MT) при прохождении.

Следует отметить, что сжимающее действие, прикладываемое (в частности, устройством 80 противодействия; более конкретно, толкающим блоком; более конкретно, толкателем 82) к порошковому материалу (MT) при прохождении, будет в целом меньше сжимающего действия, совершаемого в предыдущей уплотняющей станции (ролики 40, 45 и любые роликовые блоки 50, 55 - прижимное устройство), так что (уплотненный) порошковый материал может расширяться в любом случае, но управляемым способом и, таким образом, без образования трещин или изломов в уплотненном слое (MT).

В частности, прижимные средства (точнее прижимное устройство) выполнены так, чтобы прикладывать первое давление к (уплотненному) порошковому материалу, которое больше второго давления, прикладываемого к (уплотненному) порошковому материалу толкающим блоком (точнее толкателем). В частности, толкающий блок (точнее толкатель 82) выполнен так, чтобы прикладывать второе давление к (уплотненному) порошковому материалу, действующее на уплотняющую ленту 22.

Предпочтительно, но не обязательно, первое давление по меньшей мере в десять раз (в частности по меньшей мере в пятьдесят раз) больше второго давления.

Согласно частным вариантам осуществления, первое давление составляет от 250 бар (в частности 350 бар) до 500 бар (в частности 450 бар) (точнее, приблизительно 400 бар), при этом второе давление составляет от 1 (в частности 2) до 10 (в частности 7) бар (точнее до 6 бар).

Дополнительные не ограничивающие варианты осуществления (подобные показанным на фиг. 4А, 4В) отличаются от вариантов осуществления с фиг. 3А, 3В только тем, что углубление 84* содержит основной канал 84А*, от которого ответвляются дополнительные каналы 84В*, направление которых поперечно (точнее, по существу перпендикулярно) направлению основного канала 84А*.

При использовании газ под давлением подается к отверстию 82А и распределяется между основным каналом 84А* и дополнительными каналами 84В* для создания подушки (STR*) (из которой поток (AFLW*) газа вытекает наружу) так же, как показано для первого варианта осуществления.

Согласно другим непоказанным неограничивающим вариантам осуществления специалист в данной области техники может выполнить углубление так, чтобы каждый раз получать форму подушки, предпочтительную с точки зрения толкающего действия на ленте ниже.

Другими словами, в настоящем изобретении используется своего рода "эффект воздушной подушки" для создания газовой подушки для толкания ленты.

Предпочтительно толкатель (скользящий блок) 82 имеет (нижнюю) сторону, обращенную к уплотняющей поверхности 26. Согласно дополнительному непоказанному неограничивающему варианту осуществления толкатель 82 оснащен средствами для подачи сжатого газа через указанную (нижнюю) сторону. В частности, указанная сторона является плоской (т.е. не полой).

В частности, подача сжатого газа через (нижнюю плоскую) сторону может быть получена, например, посредством множества питающих каналов, по существу перпендикулярных (нижней плоской) стороне.

Альтернативно или дополнительно, толкатель содержит материал (может быть выполнен из него), "пористый для газов" (в частности, пористый для воздуха).

В связи с этим известны пористые материалы с пластиковой или металлической матрицей, обеспечивающие прохождение сжатого газа, опять же с целью образования подушки давления/поддержки для скользящего блока.

Предпочтительно (нижняя плоская) сторона оснащена, при необходимости, одним или более датчиков (не показаны), выполненных для определения характеристик, таких как скорость, давление и т.д. газа, находящегося в текущий момент в подушке, и, при необходимости, физических параметров потока газа по направлению к внешней среде.

Основными преимуществами устройства согласно настоящему изобретению является следующее:

- значительное уменьшение сил трения, действующих на ленту, поскольку непосредственный контакт между лентой и толкателем уменьшается или устраняется;

- существенное уменьшение проблем сцепления на лентах, используемых в устройстве;

- значительное снижение износа толкателя (скользящего блока); и, кроме того

- газ, вытекающий из толкателя (скользящего блока), предотвращает проникновение порошка внутрь толкателя, поддерживая его в чистоте и предотвращая износ и возникновение дефектов на ленте.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2764096C1 |

| СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2753891C1 |

| МАШИНА И СПОСОБ УПЛОТНЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2019 |

|

RU2755189C1 |

| УСТАНОВКА И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2716321C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ УПЛОТНЕННОГО ПОРОШКА | 2017 |

|

RU2704752C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2018 |

|

RU2693095C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2022 |

|

RU2824871C1 |

| УПЛОТНИТЕЛЬНАЯ МАШИНА И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2021 |

|

RU2820444C1 |

| СПОСОБ И МАШИНА ДЛЯ ДЕКОРИРОВАНИЯ ПОВЕРХНОСТИ КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2018 |

|

RU2741292C1 |

| МЕТОД И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2019 |

|

RU2753305C1 |

Изобретение относится к обработке давлением порошкового материала, включающего керамический порошок. Устройство для уплотнения слоя порошкового материала содержит подвижную поверхность, выполненную с возможностью перемещения слоя порошкового материала в заданном направлении (F) подачи. Над поверхностью расположена уплотняющая лента (22). Прижатие уплотняющей ленты (22) к транспортирующей поверхности обеспечивается прижимным устройством. Предусмотрено устройство (80) противодействия расширению, выполненное с возможностью управления расширением слоя порошкового материала ниже по потоку от прижимного устройства путем ограничения величины расширения и/или его замедления. Данное устройство содержит толкающий блок (82), выполненный с возможностью выпуска газа под давлением с созданием толкающей газовой подушки на уплотняющей ленте (22), обеспечивающей приложение к ней усилия. В результате обеспечивается уменьшение сил трения, действующих на уплотняющую ленту, снижается износ толкающего блока. 15 з.п. ф-лы, 4 ил.

1. Устройство (100) для уплотнения слоя (МТ) порошкового материала, включающего керамический порошок, содержащее подвижную поверхность (12), выполненную с возможностью перемещения вместе со слоем (МТ) порошкового материала в предварительно заданном направлении (F) подачи, уплотняющую ленту (22), оснащенную уплотняющей поверхностью (26), обращенной к подвижной поверхности (12), и выполненную с возможностью перемещения в направлении (F) подачи, прижимное устройство (40, 45, 50, 55), выполненное с возможностью прижатия уплотняющей поверхности (26) к транспортирующей поверхности (12) с обеспечением прижатия размещенного между ними слоя (МТ) порошкового материала, и устройство (80) противодействия расширению слоя (МТ) порошкового материала, выполненное с возможностью приложения усилия к уплотняющей ленте (22), отличающееся тем, что устройство (80) противодействия расширению слоя (МТ) порошкового материала выполнено с возможностью управления расширением слоя (МТ) порошкового материала ниже по потоку от прижимного устройства (40, 45, 50, 55) путем ограничения величины расширения и/или его замедления и содержит толкающий блок (82), выполненный с возможностью выпуска газа под давлением с созданием толкающей газовой подушки (STR; STR*) на указанной уплотняющей ленте (22), обеспечивающей приложение усилия к указанной уплотняющей ленте (22).

2. Устройство (100) по п. 1, отличающееся тем, что устройство (80) противодействия расширению выполнено с возможностью приложения к порошковому материалу (МТ) при его прохождении сжимающего действия, которое меньше сжимающего действия, прикладываемого предыдущим прижимным устройством (40, 45, 50, 55), при этом упомянутое прижимное устройство (40, 45, 50, 55) выполнено с возможностью прикладывания к порошковому материалу первого давления, которое больше второго давления, прикладываемого к порошковому материалу толкающим блоком (82).

3. Устройство (100) по п. 2, отличающееся тем, что прижимное устройство (40, 45, 50, 55) выполнено с возможностью прикладывания к порошковому материалу первого давления, которое по меньшей мере в десять раз больше второго давления, прикладываемого к порошковому материалу толкающим блоком (82), в частности первое давление по меньшей мере в пятьдесят раз больше второго давления и в частности первое давление составляет от 250 до 500 бар, при этом второе давление составляет от 1 до 10 бар.

4. Устройство (100) по любому из пп. 1-3, отличающееся тем, что толкающий блок (82) содержит по меньшей мере один толкатель, выполненный с возможностью подачи в него газа под давлением с обеспечением отделения указанного толкателя относительно уплотняющей ленты (22) посредством толкающей газовой подушки (STR; STR*), при этом уплотняющая поверхность (26) расположена между толкателем и транспортирующей поверхностью (12).

5. Устройство (100) по любому из пп. 1-4, отличающееся тем, что оно выполнено обеспечивающим возможность вытекания потока ((AFLW); (AFLW*)) газа из толкающей газовой подушки для предотвращения непосредственного контакта между указанным толкающим блоком, в частности толкателем, и указанной уплотняющей лентой (22).

6. Устройство (100) по любому из пп. 1-5, отличающееся тем, что толкающий блок (82) содержит по меньшей мере один толкатель, выполненный с возможностью подачи в него газа под давлением и оснащенный по меньшей мере одним углублением (84; 84*), выполненным с возможностью подачи в него газа под давлением, в частности выполненным с образованием периферического выступающего края (85).

7. Устройство (100) по п. 6, отличающееся тем, что указанное углубление (84*) имеет по меньшей мере основной канал (84А*) и по меньшей мере дополнительный канал (84В*), который ответвляется от основного канала (84А*).

8. Устройство (100) по п. 7, отличающееся тем, что указанный дополнительный канал (84В*) проходит перпендикулярно указанному основному каналу (84А*).

9. Устройство (100) по любому из пп. 1-8, отличающееся тем, что толкающий блок (82) содержит по меньшей мере толкатель, выполненный с возможностью подачи в него газа под давлением и имеющий плоскую сторону, обращенную к уплотняющей поверхности (26), с обеспечением подачи сжатого газа через указанную плоскую сторону.

10. Устройство (100) по п. 9, отличающееся тем, что оно выполнено с возможностью подачи сжатого газа через указанную плоскую сторону посредством множества подающих каналов.

11. Устройство (100) по любому из пп. 1-10, отличающееся тем, что толкающий блок (82) содержит по меньшей мере один толкатель, выполненный с возможностью подачи в него газа под давлением, причем указанный толкатель выполнен из пористого материала, обеспечивающего прохождение через него газов.

12. Устройство (100) по п. 11, отличающееся тем, что пористый материал содержит пластиковую или металлическую матрицу, пригодную для обеспечения прохождения сжатого газа с образованием подушки.

13. Устройство (100) по любому из пп. 1-12, отличающееся тем, что указанный толкающий блок (82) содержит по меньшей мере один датчик, выполненный с возможностью определения скорости и давления газа, находящегося в указанной подушке (STR; STR*), и/или по меньшей мере одного физического параметра газа ((AFLW); (AFLW*)), вытекающего в окружающую среду.

14. Устройство (100) по п. 13, отличающееся тем, что указанный датчик выполнен с возможностью определения расхода газа ((AFLW); (AFLW*)), вытекающего в окружающую среду.

15. Устройство (100) по любому из пп. 1-14, отличающееся тем, что подвижная транспортирующая поверхность (12) выполнена с возможностью поддержки и переноса слоя (МТ) порошкового материала в направлении (F) подачи, при этом уплотняющая поверхность (26) расположена над подвижной транспортирующей поверхностью (12), а сила, прикладываемая толкающим блоком (82), по меньшей мере частично ориентирована вниз.

16. Устройство по любому из пп. 1-15, отличающееся тем, что оно содержит уплотняющую станцию (20), которая выполнена с возможностью подачи через нее вперед посредством подвижной поверхности (12) слоя (МТ) порошкового материала и его уплотнения при перемещении вперед и содержит две гибкие взаимно перекрывающиеся верхнюю уплотняющую ленту (22) и нижнюю уплотняющую ленту (21), верхняя часть которой выполнена по существу горизонтальной и образует нижнюю скользящую уплотняющую поверхность (24), расположенную под подвижной поверхностью (12) и в непосредственном контакте с ней с обеспечением удерживания подвижной поверхности (12) путем упора в нее, при этом устройство (80) противодействия расширению содержит фиксированную нижнюю пластину (81), расположенную под уплотняющей поверхностью (24) в непосредственном контакте с ней с возможностью противодействия действию, совершаемому на верхней уплотняющей ленте (22) устройством (80) противодействия расширению, при этом устройство (80) противодействия расширению выполнено с возможностью приложения к порошковому материалу (МТ) при его прохождении сжимающего действия, которое меньше сжимающего действия, приложенного в предыдущем прижимном устройстве (40, 45, 50, 55), для обеспечения управляемого расширения порошкового материала.

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Приспособление для создания давления к ленточному прессу непрерывного действия | 1974 |

|

SU581851A3 |

| RU 2003469 C1, 30.11.1993 | |||

| ДВУХЛЕНТОЧНЫЙ ПРЕСС | 1985 |

|

RU2071422C1 |

| US 4025272 A1, 24.05.1977. | |||

Авторы

Даты

2020-04-15—Публикация

2017-09-12—Подача