Притязание на приоритет

Настоящее изобретение притязает на приоритет итальянской патентной заявки №102017000075495, поданной 5 июля 2017 года, раскрытие которой включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и к установке для изготовления керамических изделий.

Уровень техники

В последние годы все более широко используются установки для изготовления керамических изделий, таких как плиты или плитки, способные точно воспроизводить, насколько это возможно, узоры, характерные для природного камня, такого как мрамор и/или гранит. Фактически, как известно, природный камень имеет внутренние прослойки или прожилки, распределенные случайным образом по всей его толщине.

Как правило, керамические изделия вышеописанного типа изготавливают на установках, содержащих подающие устройства для керамических порошков разных типов для подачи в машины для прессования упомянутых керамических порошков.

Конкретнее, установка известного типа содержит конвейерный узел для переноса по существу непрерывным способом порошкового материала от входной станции в прессующий блок и, затем, для переноса слоя уплотненного порошка, выходящего из прессующего блока, к дополнительным обрабатывающим станциям.

Выше по потоку от прессующего блока на входной станции расположен подающий узел, содержащий множество дозирующих устройств для керамических порошков с отличающимися друг от друга свойствами и/или цветом для создания непрерывной полосы порошкового материала на конвейерной ленте. Подающий узел выполнен с возможностью создания смеси керамических порошков, обладающей по всей толщине хроматическими эффектами, воспроизводящими узоры природного камня и видимыми как на поверхности, так и на краях готовых керамических изделий. Пример непрерывной машины для уплотнения керамического порошка описан в международной патентной заявке, опубликованной с номером WO 2005/068146, того же заявителя, что и для настоящего изобретения.

Прессующий блок известного типа содержит нижнюю уплотняющую ленту, расположенную под конвейерным узлом и находящуюся в контакте с ним, которая взаимодействует с верхней уплотняющей лентой для полусухого уплотнения полос керамического порошка и для получения слоя уплотненного порошка.

Упомянутая установка также содержит режущее устройство, расположенное ниже по потоку от прессующего блока для выполнения поперечного разреза слоя уплотненного керамического порошка так, чтобы получать плиты и предпочтительно обрезать боковые края плит и, опционально, разделять плиту на две или более продольные части.

Затем плиты подают с использованием режущего устройства в сушилку, расположенную ниже по потоку от прессующего устройства, и затем в цифровое печатающее устройство, расположенное ниже по потоку от сушилки и выполненное с возможностью создания графического декорирования случайным образом поверх слоя уплотненного керамического порошка. Таким образом, готовое изделие выполняется визуально более сходным с натуральным изделием.

В частности, печатающее устройство соединено с блоком обработки, в котором хранится архив опорных изображений, каждое из которых воспроизводит комбинацию отличающихся друг от друга хроматических эффектов (таких как прожилки и расслоения), которые воспроизводят случайным образом на плитах.

Наконец, упомянутая установка содержит по меньшей мере одну обжиговую печь, расположенную ниже по потоку от печатающего блока и предназначенную для спекания слоя уплотненного порошка плит для получения готовых керамических изделий.

Однако, вышеописанные установки имеют недостаток, выражающийся в том, что распределение порошков происходит случайным образом, и что выбор опорного изображения для воспроизведения на слое уплотненного керамического порошка плит также является случайным. Таким образом, очень часто положение хроматических эффектов, созданных по толщине керамических изделий и видимых при рассмотрении края изделий, не согласовано с хроматическими эффектами поверхности, полученными посредством цифровой печати. Отсутствие синхронизации между хроматическими эффектами, полученными по толщине, и хроматическими эффектами поверхности значительно ухудшает внешний вид керамического изделия, делая отличие от натурального изделия гораздо более заметным.

Таким образом, проблема, на решение которой направлено настоящее изобретение, заключается в создании способа изготовления керамических изделий, который устраняет недостатки уровня техники и в то же время является простым и недорогим в реализации.

Еще одной проблемой, на решение которой направлено настоящее изобретение, заключается в создании установки для изготовления керамических изделий, которая устраняет недостатки уровня техники и в то же время является простой и недорогой в реализации.

Раскрытие сущности изобретения

В соответствии с настоящим изобретением заявлен способ и установка для изготовления керамических изделий в соответствии с прилагаемой формулой изобретения.

Краткое описание чертежей

Настоящее изобретение описывается ниже со ссылками на прилагаемые чертежи, иллюстрирующие некоторые неограничивающие примеры его осуществления, где:

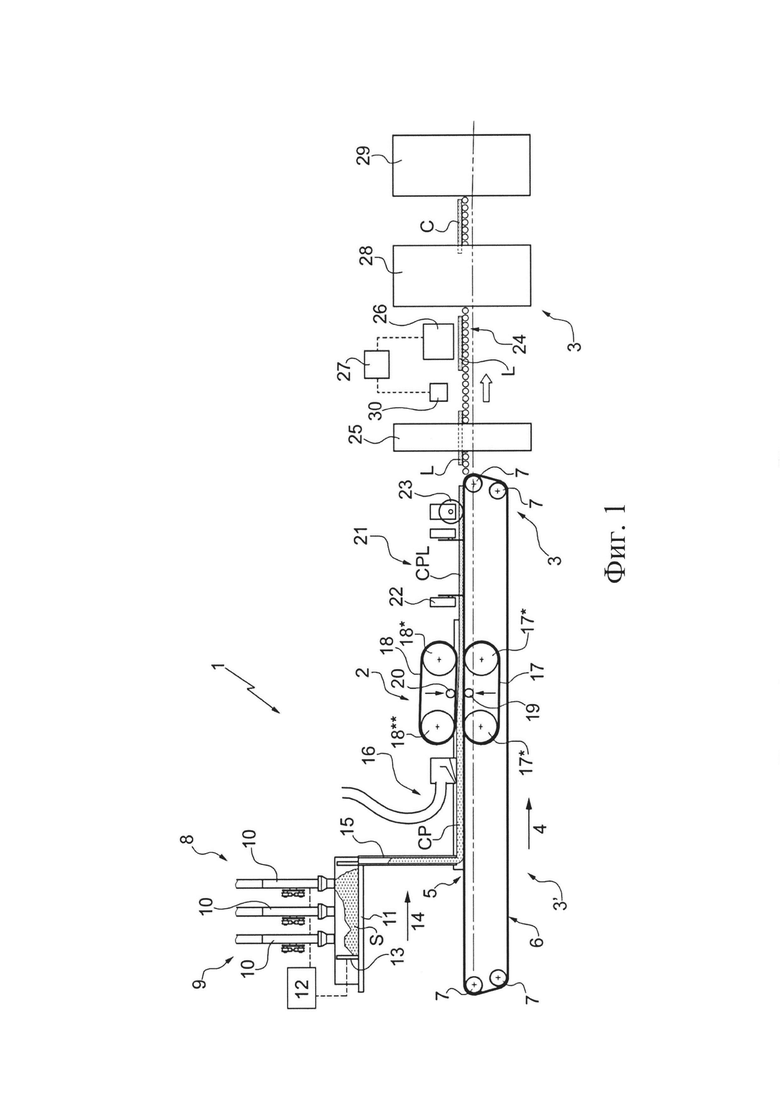

- фиг. 1 - схематический вид сбоку установки для изготовления керамических изделий в соответствии с настоящим изобретением;

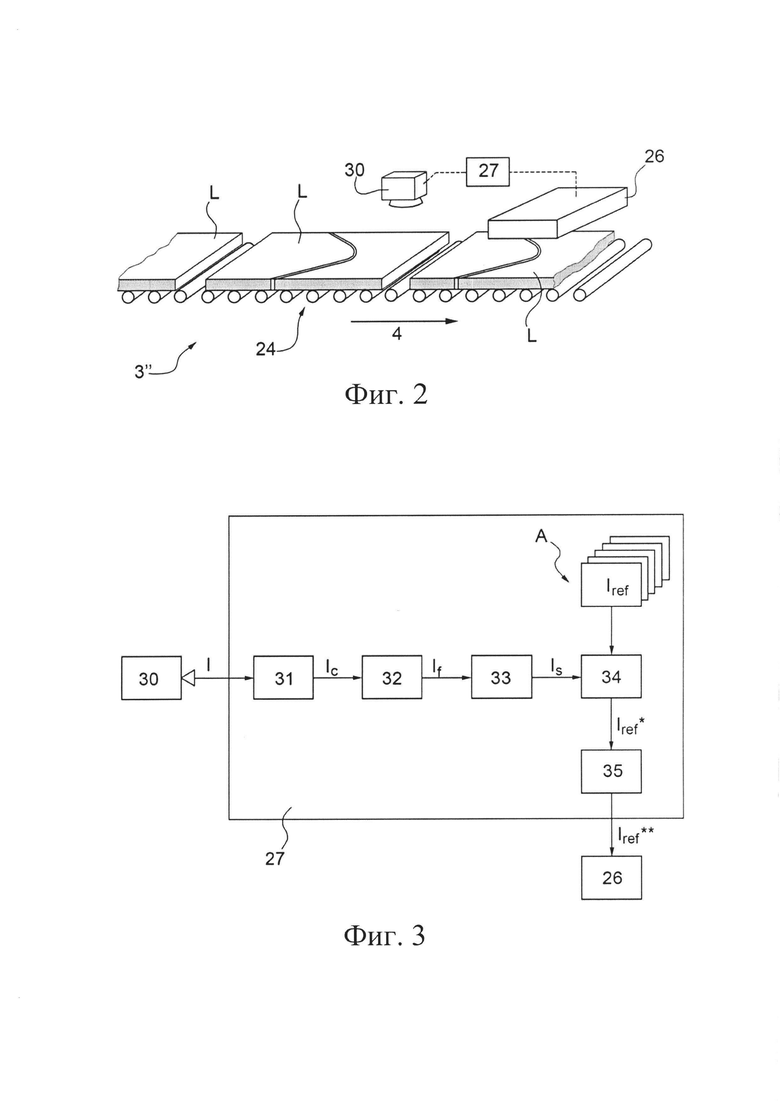

- фиг. 2 - схематический вид в аксонометрии части установки с фиг. 1;

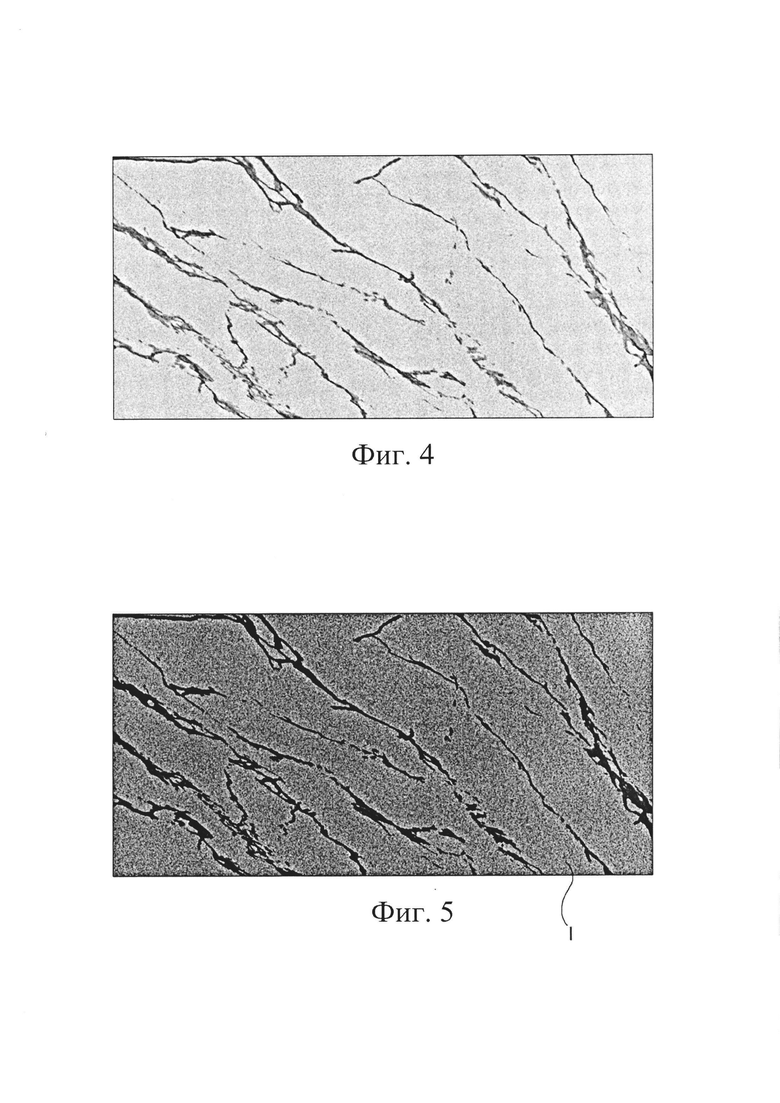

- фиг. 3 - блок-схема, иллюстрирующая некоторые этапы способа изготовления керамических изделий, осуществляемого согласно настоящему изобретению;

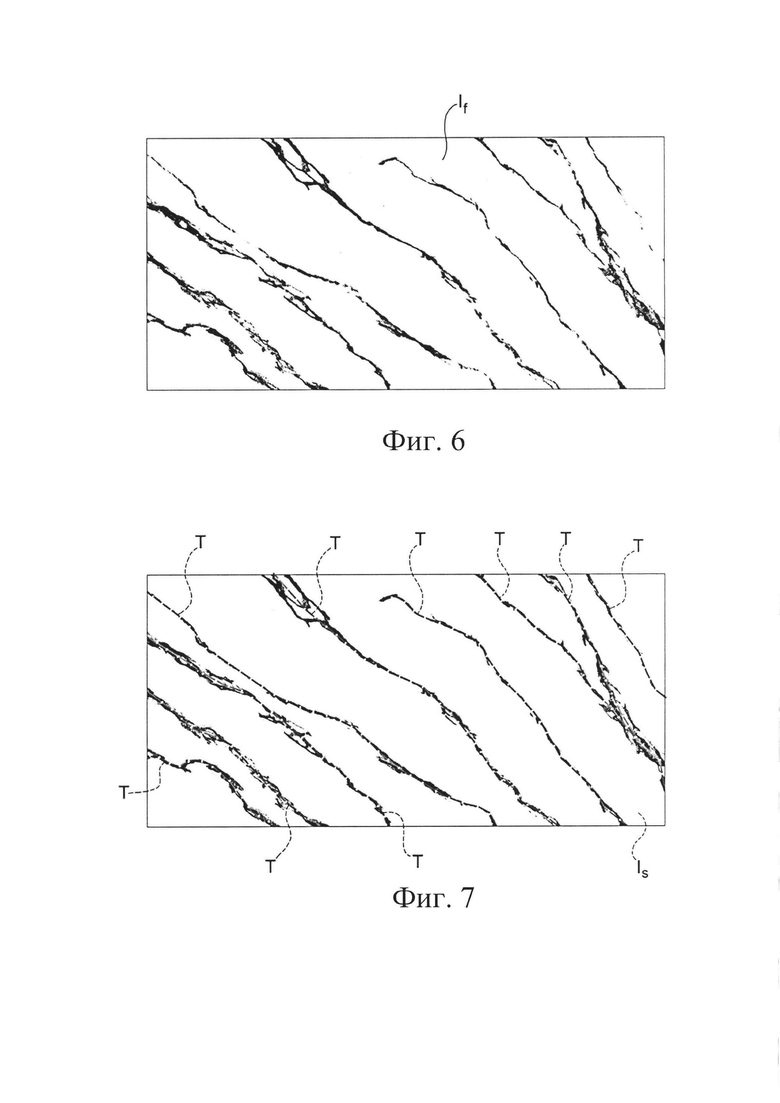

- фиг. 4-9 последовательно представляют этапы способа реализации с фиг. 3.

Осуществление изобретения

На фиг. 1 установка для изготовления керамических изделий С, таких как керамические плитки или плиты, обозначена в целом номером позиции 1.

Установка 1 содержит прессующий блок 2, выполненный для уплотнения непрерывной полосы CP порошкового материала, содержащей керамический порошок, для получения слоя CPL уплотненного порошка. Установка 1 содержит конвейерный узел 3 для переноса, по существу непрерывным способом в направлении 4 подачи, порошкового материала CP из входной станции 5 в прессующий блок 2, и затем для переноса слоя CPL уплотненного порошка из прессующего блока 2 к дополнительным обрабатывающим станциям, как описано более подробно ниже. Конвейерный узел 3 предпочтительно выполнен в виде протяженного участка 3' посредством конвейерной ленты 6, обернутой в замкнутом контуре вокруг барабанов 7.

Установка 1 также имеет подающий узел 8 для порошкового материала CP, расположенный выше по потоку от прессующего блока 2. Подающий узел 8 содержит подающее устройство 9 для смеси керамических порошков (в частности, расположенное над конвейерным узлом 3) для создания непрерывной полосы порошкового материала на конвейерной ленте 6. Подающее устройство 9 содержит множество дозирующих элементов 10 для соответствующих порошков с отличающимися друг от друга свойствами и/или цветами. В соответствии с конкретным неограничивающим вариантом осуществления, показанным на фиг. 1, подающее устройство 9 содержит дозирующие элементы 10, расположенные рядом друг с другом и укладывающие порошки внутрь камеры накопительной S на накопительной поверхности 11. Дозирующие элементы 10 получают порошки через соответствующие подающие системы для распыленных порошков (не показаны), содержащие воронки и/или трубки и имеющие соответствующие запорные клапаны для регулирования потока порошков, расположенные на выходных отверстиях соответствующих дозирующих элементов 10. Порошки дозирующих элементов 10 укладывают на накопительной поверхности 11 случайным образом или согласно заданному узору. В частности, установка 1 содержит блок 12 управления, соединенный с запорными клапанами и выполненный с возможностью регулировки последовательности и времен открытия и закрытия запорных клапанов для создания хроматических эффектов по толщине непрерывной полосы CP порошкового материала (и, таким образом, по толщине керамических изделий С), воспроизводящих прожилки и расслоения природного камня, такого как мрамор и/или гранит, и затем видимых как на поверхности, так и на краях упомянутых керамических изделий С. Альтернативно или дополнительно, порошковые материалы могут обеспечивать керамические изделия С с различными физическими свойствами.

В качестве альтернативы, дозирующие элементы 10 могут быть выполнены неподвижными или подвижными на направляющих в направлении, перпендикулярном направлению 4 подачи. Выбор подвижных дозирующих элементов 10 предпочтителен в случае, когда требуется воспроизвести хроматические эффекты природного камня, такого как мрамор и/или гранит. В случае подвижных дозирующих элементов 10 блок 12 управления также выполнен с возможностью управления последовательностью поперечных перемещений дозирующих элементов 10 и для их согласования с времен открытия и временем закрытия соответствующих запорных клапанов.

Накопительная поверхность 11 расположена по существу параллельно верхней ветви конвейерной ленты 6 и соединена с двумя боковыми перегородками для удержания порошков. Дополнительно, подающий узел 8 содержит подвижный элемент 13, выполненный с возможностью перемещения вдоль направления 14, по существу параллельного направлению 4 подачи.

Подвижный элемент 13 соединен с блоком 12 управления, управляющим перемещением между задним положением и передним положением для изменения объема накопительной камеры С, и наоборот. В частности, элемент 13 удерживается в заднем положении, когда дозирующие элементы 10 высыпают соответствующие керамические порошки на накопительную поверхность 11, воспроизводя требуемые хроматические эффекты. Затем блок 12 управления управляет перемещением подвижного элемента 13, который, начиная с заднего положения, перемещается до достижения переднего положения, толкая порошки, расположенные на накопительной поверхности 11, вовнутрь загрузочного отверстия вертикальной воронки 15, укладывающей порошки на входной станции 5 конвейерной ленты 6 через выходное отверстие с продольной протяженностью, поперечной (в частности, перпендикулярной) направлению 4 подачи; затем элемент 13 возвращают в заднее положение для обеспечения возможности повторного заполнения накопительной камеры S.

Согласно некоторым частным неограничивающим вариантам осуществления подающий узел 8 относится к типу, описанному в патентной заявке WO 2005068146, из которой могут быть получены дополнительные детали подающего устройства 9.

В качестве альтернативы, в некоторых частных неограничивающих случаях подающий узел 8 является таким, как описано в патентной заявке, опубликованной с номером ЕР 1787779.

Предпочтительно, но необязательно, установка 1 также оснащена системой 16 очистки всасыванием известного типа (не описана подробно), размещенной между подающим узлом 8 и прессующим блоком 2 и выполненную для обеспечения однородности непрерывной полосы CP порошкового материала и для удаления излишков порошков.

В соответствии с некоторыми неограничивающими вариантами осуществления, прессующий блок 2 содержит нижнюю уплотнительную ленту 17, расположенную под конвейерной лентой 6 и находящуюся в контакте с ней, которая взаимодействует с верхней уплотнительной лентой 18 для полусухого уплотнения непрерывной полосы CP порошкового материала и получения слоя CPL уплотненного порошка. Верхняя уплотнительная лента 18 предпочтительно наклонена относительно конвейерной ленты 6, к которой она сходится в направлении 4 подачи, для постепенного увеличения давления на непрерывную полосу CP порошкового материала. Верхняя уплотнительная лента 18 обернута вокруг переднего ведущего ролика 18* и заднего ведомого ролика 18**; сходным образом нижняя уплотнительная лента 17 обернута вокруг переднего ведущего ролика 17* и заднего ведомого ролика 17**.

А именно, как нижняя уплотнительная лента 17, так и верхняя уплотнительная лента 18 имеют соответствующие уплотняющие ролики (или узлы уплотняющих валиков), обозначенные соответственно как 19 и 20, которые расположены в центральной области соответствующих уплотнительных лент 17, 18.

В частности, установка 1 также содержит режущее устройство 21, расположенное ниже по потоку от прессующего блока 2 и выполненное с возможностью выполнения поперечного разреза слоя CPL уплотненного порошка для получения плит L. Режущее устройство 21 содержит, по меньшей мере, режущее лезвие 22, выполненное с возможностью контактирования со слоем CPL уплотненного порошка для его поперечного разреза.

В соответствии с предпочтительным, но неограничивающим, вариантом осуществления, режущее устройство 21 также содержит по меньшей мере два дополнительных вращающихся ножа 23 (на фиг. 1 показан только один из них), расположенных на противоположных сторонах конвейерной ленты 6 и выполненных для обрезания боковых краев плит L и, опционально, для разделения плиты L на две или более продольные части.

Предпочтительно, но необязательно, конвейерный узел 3 выполнен в виде протяженного участка 3" посредством роликового конвейера 24, получающего плиты L от режущего устройства 21 и подающего их в сушилку 25, расположенную ниже по потоку от прессующего блока 2.

Установка 1 дополнительно содержит печатающее устройство 26, выполненное с возможностью создания графического декорирования на поверхности слоя CPL уплотненного порошка.

В соответствии с альтернативными вариантами осуществления, сушилка может быть расположена выше или ниже по потоку от печатающего устройства 26 вдоль роликового конвейера 24.

В соответствии с некоторыми неограничивающими вариантами осуществления (такими как показанный вариант осуществления) печатающее устройство 26 выполнено с возможностью создания графического декорирования на поверхности слоя CPL уплотненного порошка, когда слой CPL уплотненного порошка уже был разрезан поперечно, и были получены плиты L. Другими словами, печатающее устройство 26 выполнено с возможностью создания графического декорирования на поверхности каждой плиты L.

Установка 1 также содержит блок 27 обработки, соединенный с печатающим устройством 26, выполненным с возможностью создания графического декорирования на плитах L. В частности, блок 27 обработки выполнен с возможностью создания графического декорирования, согласованного с хроматическими эффектами, полученными по толщине плит L и воспроизводящего прожилки и расслоения природного камня, чтобы сделать готовое керамическое изделие С визуально более сходным с натуральным изделием. В частности, как описано более подробно ниже, блок 27 обработки выполнен с возможностью получения изображения I поверхности каждой плиты L, воспроизводящего соответствующие хроматические эффекты поверхности; для последующей обработки изображения I поверхности так, чтобы получить графическое декорирование для нанесения на поверхности плиты L, согласованное с соответствующими хроматическими эффектами по толщине; и, наконец, для управления печатающим устройством 26, создающим отпечаток графического декорирования на поверхности плиты L (в зависимости от полученного графического декорирования, подлежащего нанесению).

Наконец, установка 1 содержит, по меньшей мере, обжиговую печь 28, расположенную ниже по потоку от печатающего устройства 26, для спекания уплотненного порошка плит L для получения керамических изделий С.

В соответствии с неограничивающим вариантом осуществления, установка 1 содержит дополнительное режущее устройство 29, расположенное ниже по потоку от обжиговой печи 28, для выполнения дополнительной отделки керамических изделий С. Следует отметить, что в качестве альтернативы или в дополнение, дополнительные разрезы керамических изделий С могут быть выполнены на месте проведения работ во время их окончательной установки (например, для создания отверстия, в котором должна быть установлена раковина).

Как показано на фиг. 2, 3, печатающее устройство 26 содержит устройство 30 оптического распознавания, соединенное с блоком 27 обработки; при этом устройство 30 оптического распознавания расположено над роликовым конвейером 24 и выполнено с возможностью получения изображения I поверхности каждой плиты L. В частности, устройство 30 оптического распознавания выполнено с возможностью получения изображения I поверхности слоя CPL уплотненного порошка (в частности, каждой плиты L), которое воспроизводит хроматические эффекты поверхности, полученные в плитах L. Согласно предпочтительному варианту осуществления, устройство 30 оптического распознавания представляет собой цифровую камеру 30 с линией сканирования оттенков серого. Устройство 30 оптического распознавания передает изображения I поверхности в блок 27 обработки.

А именно, но не обязательно, как лучше показано на фиг. 3, блок 27 обработки получает на входе отдельные изображения I поверхности, которые он обрабатывает графически для создания графического декорирования на отдельных плитах L, согласованного с хроматическими эффектами, полученными по толщине тех же плит L. Изображение I поверхности, полученное устройством 30 оптического распознавания, показано на фиг. 5.

В частности, изображение I поверхности каждой плиты L передается в виде входного сигнала в блок 31, обрабатывающий его для увеличения контраста. Другими словами, в блоке 31 выделяется контраст между хроматическими эффектами поверхности (такими как прожилки или полосы) плиты L и фоном упомянутой пластины L. Предпочтительно, но не обязательно, изображение Ic поверхности, выводимое из блока 31, передается на вход фильтрующего блока 32.

В фильтрующем блоке 32 к изображению Ic поверхности применяется фильтр для удаления любого фонового шума, присутствующего в изображении Ic поверхности. В соответствии с предпочтительным вариантом осуществления, применяется фильтр нижних частот для устранения резких переходов яркости, например, генерируемых любыми изолированными пикселями или хроматическими эффектами поверхности (такими как прожилки или полосы), которые имеют второстепенное значение. Отфильтрованное изображение If поверхности показано на фиг. 6.

В соответствии с некоторыми предпочтительными, но неограничивающими, вариантами осуществления, отфильтрованное изображение If поверхности затем передают в виде входного сигнала в блок 33, обрабатывающий его для идентификации наиболее выраженных траекторий Т хроматических эффектов поверхности. Отфильтрованное изображение If поверхности обрабатывают посредством известных операторов для обработки графического изображения; как правило, упомянутые операторы позволяют рассматривать не отдельные пиксели, а вектор пикселей заданных размеров. Другими словами, упомянутые операторы для обработки графического изображения позволяют модифицировать пиксель в зависимости от значений набора пикселей в области ограниченных размеров, которые окружают его, для выделения наиболее выраженных траекторий Т хроматических эффектов поверхности.

Обработанное изображение Is поверхности показано на фиг. 7, где каждая траектория Т связана с определенным хроматическим эффектом поверхности (таким как прожилка).

Преимущественно, но не обязательно, архив А опорных изображений Iref, каждое из которых воспроизводит заданные хроматические эффекты поверхности, хранится в блоке 27 обработки. Другими словами, каждое опорное изображение Iref имеет комбинацию полос и прожилок, отличающихся от друг друга в отношении количества и распределения по поверхности. Опорные изображения Iref сохраняют в архиве А на этапе предварительной разработки.

Обработанное изображение Is поверхности передают в виде входного сигнала в блок 34 сравнения, в котором обработанное изображение Is поверхности сравнивают с опорными изображениями Iref, содержащимися в архиве А.

В конце этапа сравнения между обработанным изображением Is поверхности и опорными изображениями Iref, блок 27 обработки выполнен с возможностью идентификации опорного изображения Iref*, наиболее сходного с обработанным изображением Is поверхности из доступных изображений. В частности, блок 27 обработки выполнен с возможностью распознания опорного изображения Iref*, в котором хроматической эффект поверхности наиболее близок к набору траекторий Т.

Выбор опорного изображения Iref*, в котором хроматический эффект поверхности наиболее близок к набору траекторий Т среди доступных траекторий, реализован в виде функции от некоторых параметров, таких как форма траекторий Т (прямолинейная, изогнутая, однородная, переменная, округлая, удлиненная и т.д.), размер траекторий Т (небольшой, большой, концентрированный, разнесенный и т.д.), эффект на краю плиты L (хорошо определенный, размытый и т.д.) и тип траекторий Т (одиночная прожилка, расслоение и т.д.).

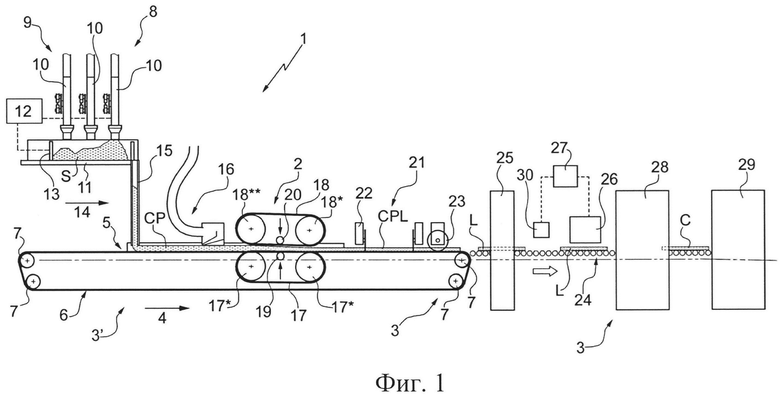

В соответствии с первым неограничивающим вариантом осуществления, блок 27 обработки затем переходит к подготовке графического декорирования для нанесения на плите L, показанного на фиг. 9, посредством адаптации опорного изображения Iref*, дополнительно обрабатываемого с требуемыми разрешением и глубиной цвета, которое затем печатается на плите L посредством печатающего устройства 26.

В частности, этап подготовки графического декорирования для нанесения на плите L влечет за собой модификацию и деформирование опорного изображения Iref* (например, посредством удлинения/укорачивания в разных направлениях плоскости, деформации/изменения формы, поворота и переворота и т.д.) так, чтобы одновременно удовлетворить требованию предотвращения чрезмерного искажения опорного изображения Iref* и, в то же время, чтобы оставаться как можно близко к обработанному изображению Is поверхности.

В соответствии со вторым неограничивающим вариантом осуществления, блок 27 обработки переходит к подготовке графического декорирования для нанесения на плите L, адаптируя опорное изображение Iref* с требуемыми разрешением и глубиной цвета только в том случае, когда опорное изображение Iref* удовлетворяет критериям сходства с обработанным изображением Is поверхности (то есть, если опорное изображение Iref* достаточно сходно с обработанным изображением Is поверхности).

В случае, когда опорное изображение Iref* не удовлетворяет критериям сходства с обработанным изображением Is поверхности (то есть, если опорное изображение Iref* не достаточно сходно с обработанным изображением Is поверхности), блок 27 обработки выполнен с возможностью осуществления, в блоке 35, дополнительного этапа графической адаптации опорного изображения Iref* к обработанному изображению Is поверхности.

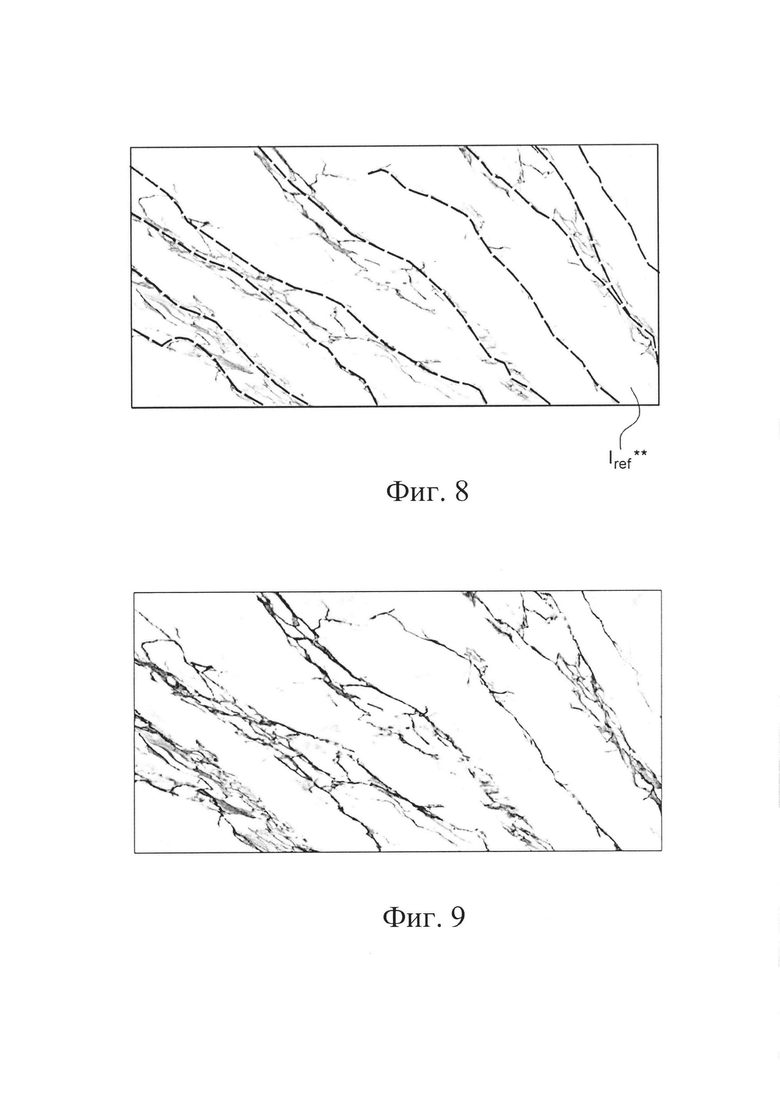

Как правило, этап графической адаптации реализуется посредством известных способов графической обработки, таких как растяжение и морфинг, посредством которых опорное изображение Iref* преобразуется со сведением в обработанное изображение Is поверхности с соблюдением топологии набора траекторий Т. Опорное изображение Iref**, дополнительно обработанное и полученное посредством известных способов графической обработки, таких как растяжение и морфинг, показано на фиг. 8.

Блок 27 обработки затем переходит к подготовке графического декорирования для нанесения на плите L, адаптируя опорное изображение Iref** с требуемыми разрешением и глубиной цвета, которое затем печатают на плите L с помощью печатающего устройства 26.

По сравнению с первым вариантом осуществления этот второй вариант осуществления позволяет в случае необходимости улучшить синхронизацию между хроматическими эффектами по толщине плиты L и графическим декорированием, наносимым на поверхности плиты L.

В соответствии с третьим предпочтительным неограничивающим вариантом осуществления блок 27 обработки выполнен с возможностью реализации, в любом случае, графической адаптации опорного изображения Iref* к обработанному изображению Is поверхности.

В этом случае этап графической адаптации также осуществляется посредством известных способов графической обработки, таких как растяжение и морфинг, посредством которых опорное изображение Iref* преобразуется со сведением в обработанное изображение Is поверхности. Посредством блока 27 обработки подготавливают графическое декорирование для нанесения на плите L, адаптируя опорное изображение Iref** с требуемыми разрешением и глубиной цвета. Графическое декорирование затем печатают на поверхности плиты L посредством печатающего устройства 26. Предпочтительно этот третий вариант осуществления обеспечивает наилучшую возможную синхронизацию между хроматическими эффектами по толщине плиты L и графическим декорированием, наносимым на поверхности получаемой плиты L.

Вышеописанный первый вариант осуществления позволяет, по сравнению с описанными дополнительными вариантами осуществления, сократить время обработки и, таким образом, увеличить почасовую производительность.

Способ графической обработки, известный как морфинг, описан, например, в статье авторов Biancolini М.Е., Salvini Р. с названием "Radial Basis Functions for the image analysis of deformations", Computational Modelling of Objects Represented in Images, 2012, Taylor & Francis Group, London.

Другие полезные указания для выполнения действий по адаптации изображений (и, таким образом, также морфинга) содержатся в следующих научных статьях:

Amodio D., Broggiato G.B., Salvini P., "Finite Strain Analysis by Image Processing: Smoothing Techniques", Strain, Vol. 31, n. 3, 1995, pp. 151-157;

N. Arad, N. Dyn, D. Reisfeld, Y. Yeshurun, "Image warping by radial basis functions: application to facial expressions", CVGIP: Graphical Models and Image Processing, 56 (1994), pp. 161-172;

G. Besnard • F. Hild • S. Roux, "Finite-Element" Displacement Fields Analysis; from Digital Images: Application to Portevin-Le Chatelier Bands, Experimental Mechanics (2006) 46: 789-80;

Biancolini, M.E., "Mesh Morphing and Smoothing by Means of Radial Basis Functions (RBF): A Practical Example Using Fluent and RBF Morph" in Handbook of Research on Computational Science and Engineering: Theory and Practice, IGI Global, ISBN13: 9781613501160;

J. Flusser, T. Suk, B. Zitova, Moments and Moment Invariants in Pattern Recognition, John Wiley & Sons, (2009).

Minotti M., Marotta E., Salvini P., "Determinazione del campo di grandi spostamenti tramite l'elaborazione di immagini digitali", Atti Convegno XL AIAS, 7-10 Settembre, Palermo, 2011;

Sutton M.A., Orteu J.J., Shreier H.W., "Image Correlation for Shape, Motion and Deformation Measurements", ISBN 0387787461, Springer, 2009;

Sutton M.A., Turner J.L., Chao Y.J., Bruch A., Chae T.L., "Full field representation of discretely sampled surface deformation for displacement and strain analysis. Experimental Mechanics, 31 (2): 168-177, 1991;

J. Torres, J.M. Menendez, "A Practical algorithm to correct geometrical distortion of image acquisition cameras", International Conference on Image Processing, Singapore, 2004.

В соответствии с предпочтительным вариантом осуществления, перед печатью графического декорирования на верхней поверхности плиты L наносят грунтовое покрытие из эмали.

В соответствии с дополнительным вариантом осуществления режущее устройство 21 расположено ниже по потоку от печатающего устройства, при этом устройство 30 оптического распознавания выполнено с возможностью получения изображения I поверхности слоя CPL уплотненного порошка (в частности, части слоя CPL уплотненного порошка), которое воспроизводит соответствующие хроматические эффекты поверхности, а не изображение I поверхности отдельных пластин L.

В соответствии с некоторыми неограничивающими вариантами осуществления, когда керамические порошки не имеют достаточно заметных различий в цвете перед обжигом, можно использовать порошки с органическими красителями (такими как метиленовый голубой), видимыми невооруженным глазом и/или при определенной длине волны, чтобы облегчить работу устройства 30. Как правило, эти красители затем сгорают и удаляются в течение этапа обжига.

Если явно не указано иное, содержание ссылочной литературы (статей, книг, патентных заявок и т.д.), приведенных в этом тексте, полностью включено в данный документ. В частности, упомянутая ссылочная литература включена в данный документ посредством ссылки.

Вышеописанные установка 1 и способ изготовления керамических изделий С обладают преимуществом, заключающимся в получении идеальной синхронизации между хроматическим эффектом, полученным по толщине плиты L, и графическим декорированием поверхности, нанесенным на упомянутой плите L посредством цифровой печати, что позволяет получить готовое керамическое изделие С, в большой степени сходное с натуральным изделием.

Группа изобретений относится к способу и к установке для изготовления керамических изделий. Способ включает этап подачи, этап уплотнения и этап печати. При этом на этапе подачи подают смесь по меньшей мере двух керамических порошков с отличающимися друг от друга свойствами и/или цветами для получения полосы порошкового материала. На этапе уплотнения уплотняют полосу порошкового материала для получения слоя уплотненного порошка, имеющего соответствующие хроматические эффекты поверхности и соответствующие хроматические эффекты по толщине. На этапе печати создают графическое декорирование на поверхности слоя уплотненного порошка, чтобы сделать его более сходным с натуральным изделием. Причем этап печати дополнительно включает в себя получение изображения поверхности слоя уплотненного порошка, воспроизводящее соответствующие хроматические эффекты поверхности. Далее осуществляют обработку упомянутого изображения поверхности для получения графического декорирования для нанесения на поверхности слоя уплотненного порошка, которое согласовано с соответствующими хроматическими эффектами по толщине. Осуществляют печать графического декорирования на поверхности слоя (CPL) уплотненного порошка. Техническим результатом является повышение эффективности распределения порошков и повышение эффективности синхронизации между хроматическими эффектами, полученными по толщине, и хроматическими эффектами поверхности. 2 н. и 11 з.п. ф-лы, 9 ил.

1. Способ изготовления керамических изделий (С), включающий:

этап подачи, на котором подают смесь по меньшей мере двух керамических порошков с отличающимися друг от друга свойствами и/или цветами, для получения полосы (CP) порошкового материала;

этап уплотнения, на котором уплотняют полосу (CP) порошкового материала для получения слоя (CPL) уплотненного порошка, имеющего соответствующие хроматические эффекты поверхности и соответствующие хроматические эффекты по толщине; и

этап печати, на котором создают графическое декорирование на поверхности слоя (CPL) уплотненного порошка, чтобы сделать его более сходным с натуральным изделием;

причем упомянутый способ отличается тем, что этап печати включает в себя следующие дополнительные этапы:

получение изображения (I) поверхности слоя (CPL) уплотненного порошка, воспроизводящее соответствующие хроматические эффекты поверхности;

обработка упомянутого изображения (I) поверхности для получения графического декорирования для нанесения на поверхности слоя (CPL) уплотненного порошка, которое согласовано с соответствующими хроматическими эффектами по толщине; и

печать графического декорирования на поверхности слоя (CPL) уплотненного порошка.

2. Способ по п. 1, включающий следующие дополнительные этапы:

идентификация опорного изображения (Iref*) изображения (I) поверхности слоя (CPL) уплотненного порошка и

обработка опорного изображения (Iref*) посредством средств графической обработки, таких как средства растяжения и/или морфинга, для получения графического декорирования для нанесения на поверхность слоя (CPL) уплотненного порошка.

3. Способ по п. 1 или 2, включающий следующие дополнительные этапы:

идентификация опорного изображения (Iref*) изображения (I) поверхности слоя (CPL) уплотненного порошка в архиве (А), в котором хранится множество опорных изображений (Iref), причем каждое из опорных изображений (Iref) воспроизводит заданные хроматические эффекты поверхности; и

обработка опорного изображения (Iref*) для получения графического декорирования для нанесения на поверхности слоя (CPL) уплотненного порошка.

4. Способ по п. 3, в котором этап идентификации опорного изображения (Iref*) изображения (I) поверхности слоя (CPL) уплотненного порошка включает в себя дополнительные этапы обработки изображения (I) поверхности слоя (CPL) уплотненного порошка для идентификации траекторий (Т) наиболее выраженных хроматических эффектов поверхности для их сравнения с опорными изображениями (Iref), содержащимися в упомянутом архиве (А); и идентификации среди опорных изображений (Iref), содержащихся в упомянутом архиве (А), изображения, наиболее сходного с изображением (I) поверхности слоя (CPL) уплотненного порошка.

5. Способ по п. 4, который перед этапом обработки для идентификации траекторий (Т) наиболее выраженных хроматических эффектов поверхности включает дополнительный этап фильтрации изображения (I) поверхности слоя (CPL) уплотненного порошка для удаления возможно присутствующего фонового шума.

6. Способ по п. 5, который перед этапом фильтрации включает дополнительный этап обработки изображения (I) поверхности для увеличения контраста между хроматическими эффектами поверхности и фоном слоя (CPL) уплотненного порошка.

7. Способ по любому из пп. 1-6, включающий дополнительный этап нанесения покрывающей грунтовочной эмали на поверхности слоя (CPL) уплотненного порошка перед печатью графического декорирования на упомянутой поверхности.

8. Способ по любому из пп. 1-7, включающий этап разделения, на котором разделяют слой (CPL) уплотненного порошка на отдельные плиты (L), каждая из которых имеет соответствующие хроматические эффекты поверхности и соответствующие хроматические эффекты по толщине.

9. Способ по п. 8, в котором упомянутый этап разделения предшествует упомянутому этапу печати.

10. Установка (1) для изготовления керамических изделий (С), содержащая:

подающий узел (8) для подачи смеси, содержащей по меньшей мере два керамических порошка с отличающимися друг от друга свойствами и/или цветами, для получения полосы (CP) порошкового материала;

прессующий блок (2) для прессования полосы (CP) порошкового материала, расположенный ниже по потоку от подающего узла (8), для получения слоя (CPL) уплотненного порошка с соответствующими хроматическими эффектами поверхности и соответствующими хроматическими эффектами по толщине; и

печатающее устройство (26), выполненное с возможностью создания графического декорирования на поверхности слоя (CPL) уплотненного порошка, чтобы сделать его более сходным с натуральным изделием;

причем упомянутая установка отличается тем, что она содержит устройство (30) оптического распознавания, расположенное выше по потоку от печатающего устройства (26) и выполненное с возможностью получения изображения (I) поверхности слоя (CPL) уплотненного порошка, воспроизводящее соответствующие хроматические эффекты поверхности; и блок (27) обработки, выполненный с возможностью получения изображений (I) поверхности слоя (CPL) уплотненного порошка от устройства (30) оптического распознавания и их обработки для получения графического декорирования для передачи в печатающее устройство (26); при этом графическое декорирование согласовано с соответствующими хроматическими эффектами по толщине слоя (CPL) уплотненного порошка.

11. Установка по п. 10, в которой устройство (30) оптического распознавания представляет собой цифровую камеру (30) с линией сканирования оттенков серого.

12. Установка по п. 10 или 11, содержащая режущее устройство (21), выполненное с возможностью разделения слоя (CPL) уплотненного порошка на отдельные плиты (L), причем каждая плита (L) имеет соответствующие хроматические эффекты поверхности и соответствующие хроматические эффекты по толщине.

13. Установка по п. 12, в которой устройство (30) оптического распознавания размещено между режущим устройством (21) и печатающим устройством (26).

| WO 2005068146 A2, 28.07.2005 | |||

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Пресс для изготовления изделий из бетонной смеси | 1989 |

|

SU1787779A1 |

| WO 2017021825 A1, 09.02.2017. | |||

Авторы

Даты

2019-07-01—Публикация

2018-07-03—Подача